薄壁件结构紧凑、质量小,被广泛应用于航空航天设备制造领域。作为航空发动机的重要组成部分,薄壁机匣刚性弱、材料强度高,传统的夹具无法对其进行大面积支撑,使得其径向加工刚度低,在加工过程中易出现严重的颤振,而刀具无法承受高的切削参数,这大大限制了机匣的加工效率。因此,提高机匣的加工刚度及减小其在加工过程中的振动具有重要意义。

许多学者对薄壁件的振动及其控制进行了研究。Arnaud等[1]构建了薄壁零件的振动模型,预测了零件在高速铣削时的稳定性。张明亮等[2-3]针对薄壁件振动问题,提出了高速超声椭圆振动铣削的方法,并通过实验验证了该方法的有效性。Campa等[4]通过三维瓣图给出了铣削系统的稳定性模型。Wan等[5-7]考虑了薄壁工件在铣削过程中的影响因素,建立了不同的铣削力模型来预测工件的振动响应。刘晓晨、王世辉等[8-9]针对某一型号的火箭发动机,设计了专用的振动试验夹具,并利用有限元方法对其进行模态与随机振动分析。Aoyama等[10-17]设计了不同的夹具对薄壁件进行支撑以减小其在加工时的振动,并对夹具的结构进行优化。Sallese等[18]提出了一种利用低频激励的替代控制策略,以减小频率超过设备带宽引起的颤振。Ma[19]和Jiang等[20]针对薄壁工件的铣削振动问题,设计了可以抑制其在加工过程中振动的磁流变液柔性夹具,并通过仿真和实验验证了该新型夹具的减振作用。Kolluru等[21]基于增大薄壁件质量和刚度对圆形薄壁件铣削减振的重要性,提出了一种新颖的扭转弹簧预张紧的铰接装置。许开州等[22]针对大长径比薄壁燃烧室壳体加工振动的问题,研究了柔性辅助支撑对加工减振的作用。

综上所述,虽然针对薄壁机匣类零件的减振研究已经有了很多有价值的成果,但通过夹具的创新设计来控制工件振动的研究还不多。为了提高薄壁件加工刚度,减小其加工振动,笔者提出一种新型的橡胶减振柔性夹具,建立工件‒夹具系统等效动力学模型,并通过机匣的铣削振动实验来验证该模型的准确性;研究影响工件振动的关键因素,以期对橡胶减振柔性夹具的现场应用提供一定的指导。

1 工件‒夹具系统等效动力学模型的构建

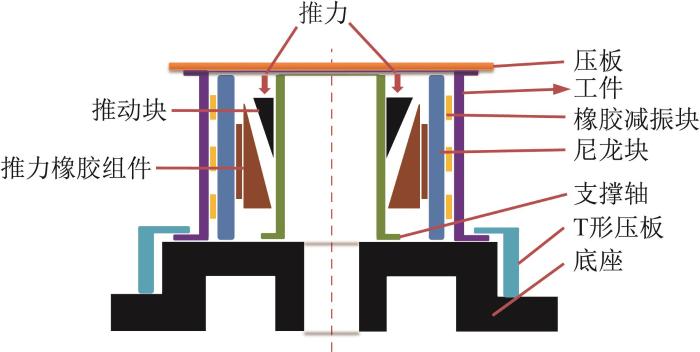

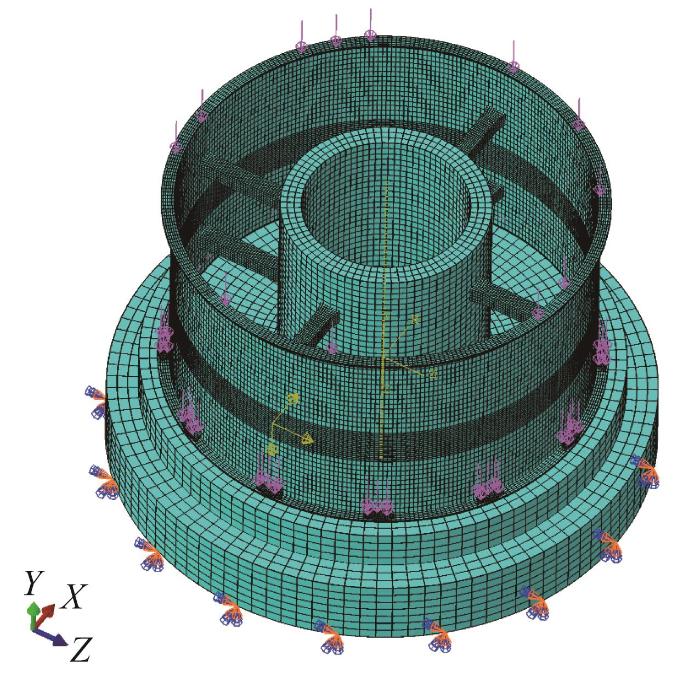

由于橡胶的柔软性,橡胶减振柔性夹具能大面积地支撑工件内壁,从而提高薄壁工件的径向刚度。橡胶减振柔性夹具的结构如图1所示。夹具的工作原理为:液压缸给推动块提供轴向推力,推动块在支撑轴的限制下向下移动,使得推力橡胶组件带动尼龙块、橡胶减振块径向扩张,起到夹紧工件内壁的作用;安装在底座和压板上的直线导轨用来实现尼龙块的径向移动;压板和T形压板分别对工件的上部和下部进行固定,约束工件的轴向移动。

图1

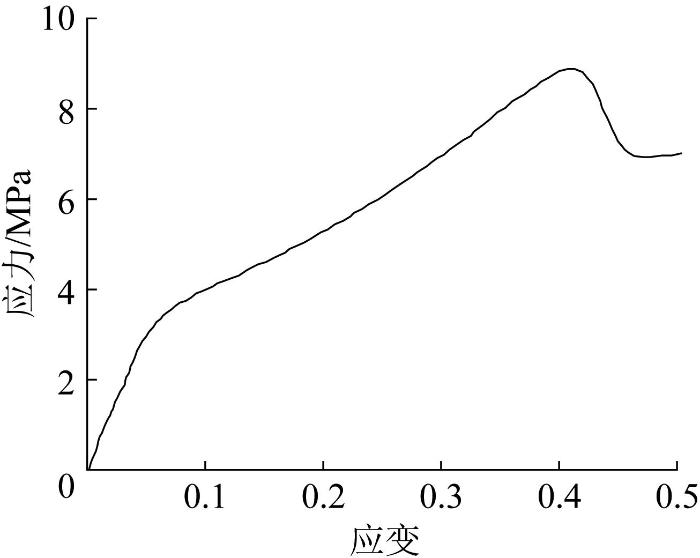

橡胶材料具备良好的减振、隔音和缓冲性能,在工件加工过程中起到消耗大量振动能量的作用,但在仿真时橡胶材料具有材料、几何、边界三重非线性,故选取合适的橡胶本构模型对于保证模型的计算精度十分重要。

图2

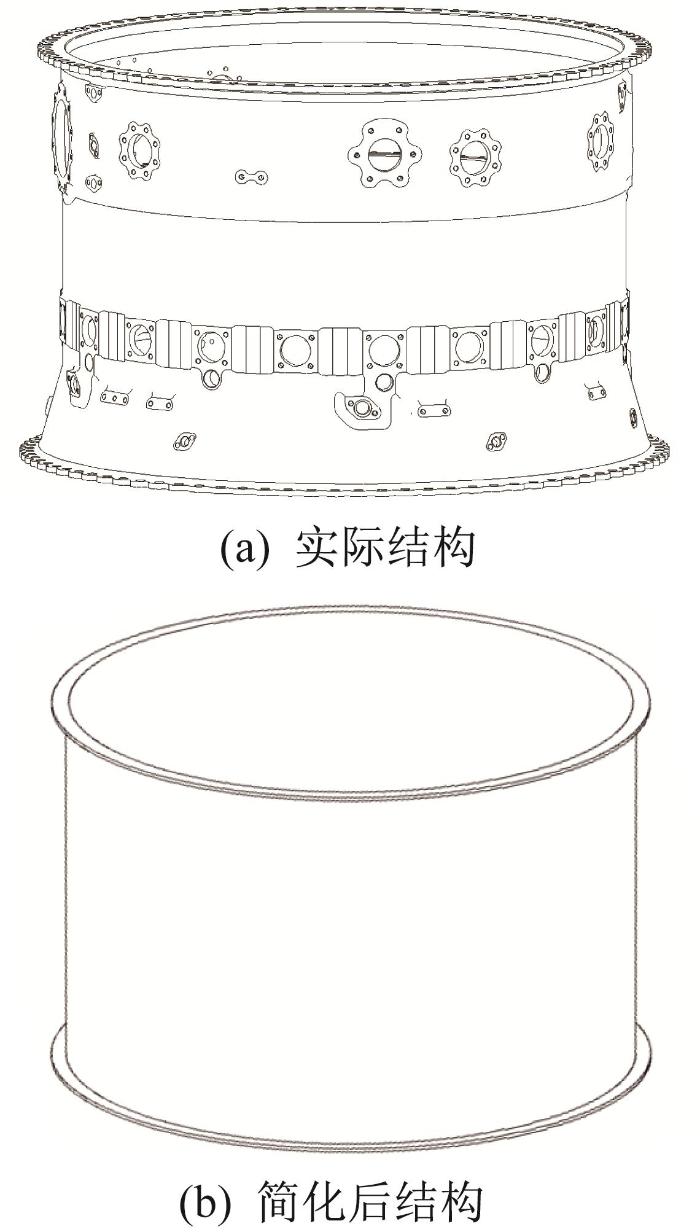

机匣内外表面具有复杂的几何特征,在构建其有限元模型时须进行合理简化。机匣实际结构及简化后结构如图3所示。机匣模型的外径为808 mm,厚度为4 mm,高度为530 mm,材料为钛合金,密度为4.3 g/cm3,弹性模量为113.8 GPa。

图3

夹具底座材料采用HT200,其抗拉强度和塑性低,但铸造性能和减振性能好,密度为7 200 kg/m3,弹性模量为1.48×105 MPa,泊松比为0.25;作为基体的尼龙块采用PA66材料;推力橡胶组件和橡胶减振块采用天然橡胶材料;推动块采用45钢。

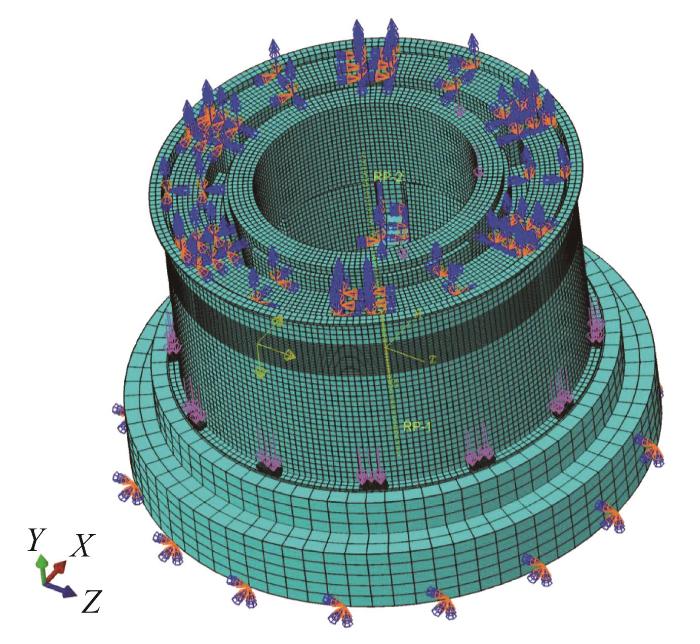

工件‒夹具系统等效动力学模型如图4所示。

图4

在T形压板、推动块和工件上表面施加压力;底座下表面施加固定约束,限制尼龙块、推力橡胶组件周向和轴向的移动;建立圆柱坐标系,铣刀对工件的作用力由三向铣削力代替,三向铣削力通过建立三维铣削模型并经过计算得到,其中主铣削力为576.4 N,轴向力为416.1 N,径向力为159.8 N,并按正弦函数周期性加载。

2 工件‒夹具系统等效动力学模型的验证

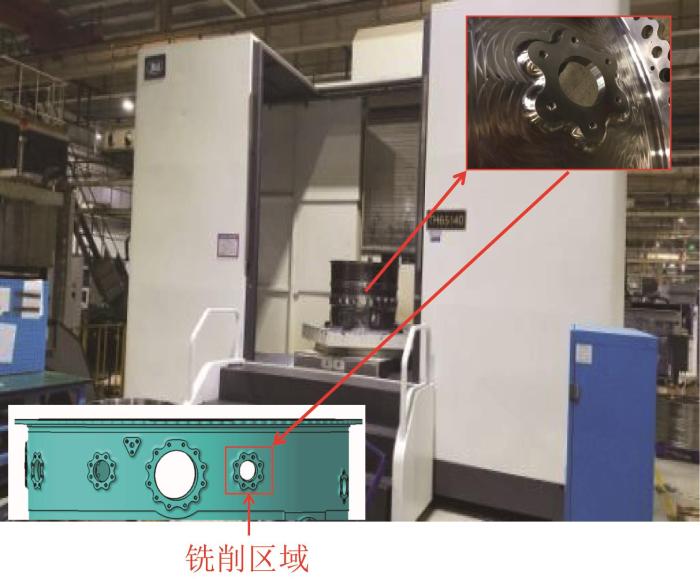

为了验证工件‒夹具系统等效动力学模型的准确性,在TH65140机床上对机匣进行铣削实验。采用武汉优泰电子技术有限公司的UT3404FRS‒DY信号采集与分析测试仪测量工件的加速度。选取机匣上部环带区域进行加工,其中铣削区域如图5所示。

图5

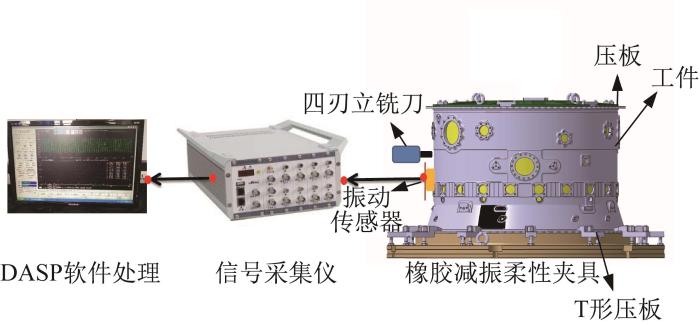

铣削参数如下:机床主轴转速为6 000 r/min,每齿进给量为0.5 mm,轴向切深ap=2 mm,径向切深ae=0.5 mm。采用整体硬质合金大螺旋四刃立铣刀进行铣削。刀具总长为70 mm,切削长度为25 mm,直径为10 mm。液压缸的作用力为5 kN。机匣铣削振动的检测流程如图6所示。将振动数据导入DASP (data acquisition & signal processing,数据采集和信号处理)软件进行处理,得到工件的加速度。

图6

根据实验工况,工件‒夹具系统等效动力学模型的约束条件为:铣削力加载频率为400 Hz,力作用点距离工件上表面110 mm,推动块上表面压力为0.065 MPa,压板压力为0.006 3 MPa,T形压板压力为0.89 MPa。首先加载推动块、压板和T形压板表面的压力,待工件‒夹具系统稳定后,继续加载动态铣削力,最终得到工件的加速度。

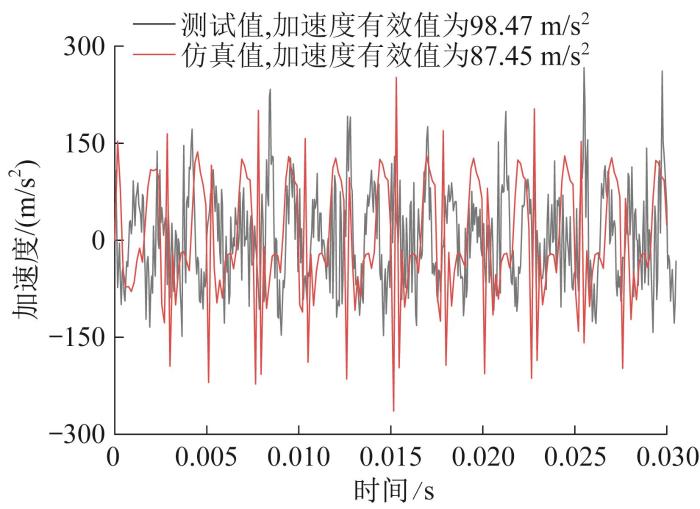

提取0.030 s内工件加速度的测试值,并与仿真值进行对比,如图7所示。由图可知,当铣削达到稳态响应状态时,工件的振动呈现按正弦函数的波动,证明了向模型施加按正弦函数周期性变化的铣削力是合理的;实验与仿真得到的工件振动加速度的变化规律大致相同,加速度有效值的误差为11.19%,未超过20%,说明构建的工件‒夹具系统等效动力学模型是准确的。

图7

图7

工件加速度测试值与仿真值的对比

Fig.7

Comparison between the measured and simulated acceleration of workpiece

3 夹具减振性能对比

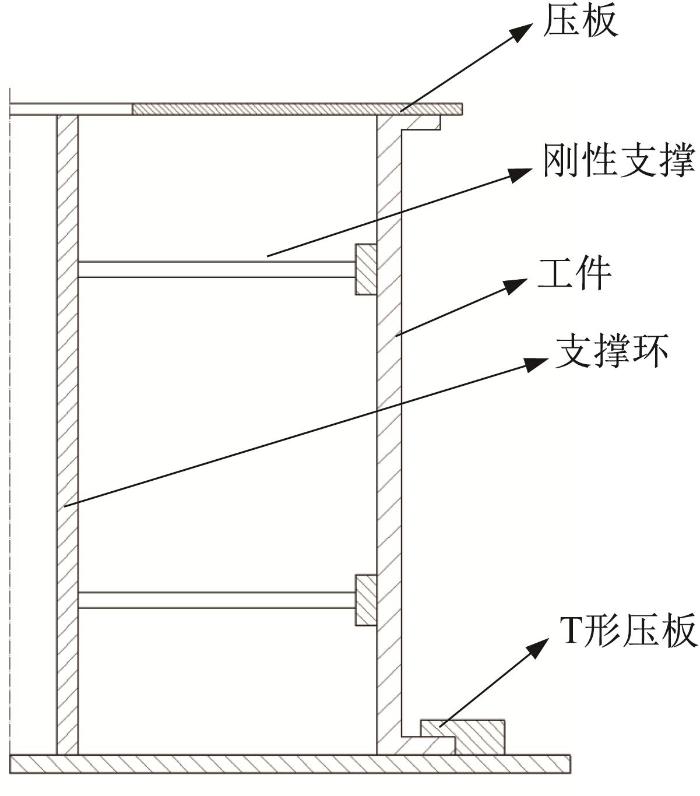

传统夹具的结构如图8所示。传统夹具固定工件的上表面和下表面之后,对工件内表面使用刚性支撑。由于每个刚性支撑须手动安装、定位,装夹过程要耗费大量时间,大大限制了刚性支撑的数量,导致刚性支撑无法大面积覆盖工件内表面。

图8

图9

图9

工件-传统夹具等效动力学模型

Fig.9

Equivalent dynamics model of workpiece traditional fixture

图10

图10

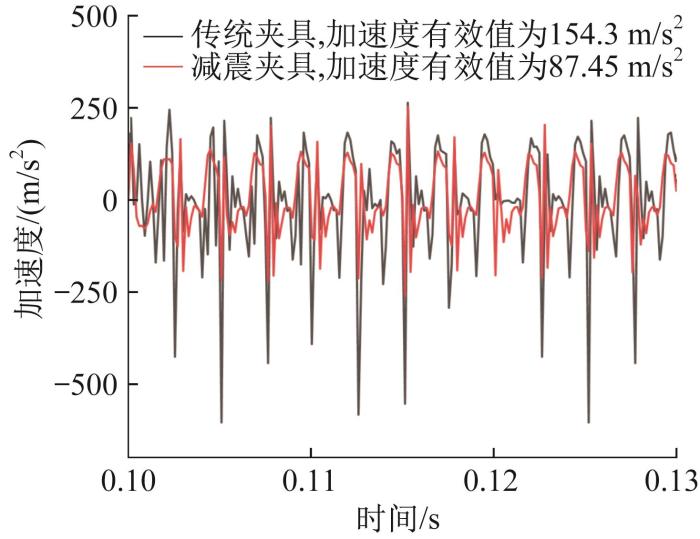

采用传统夹具和减振夹具工况下工件加速度响应曲线

Fig.10

Acceleration response curve of workpiece under working condition with traditional fixture and damping fixture

由图10可知:采用传统夹具时,工件加速度在前2个周期波动不规律,说明系统还未达到稳态,这是因为刚性支撑所提供的阻尼太小,系统在短时间内无法达到动态平衡;采用减振夹具时,加速度波动频率与加载铣削力的频率相同,加速度有效值相较于采用传统夹具减小了43.33%,证明了橡胶减振柔性夹具具有优越的减振性能。

4 工件‒夹具系统振动敏感性分析

4.1 铣削力加载频率

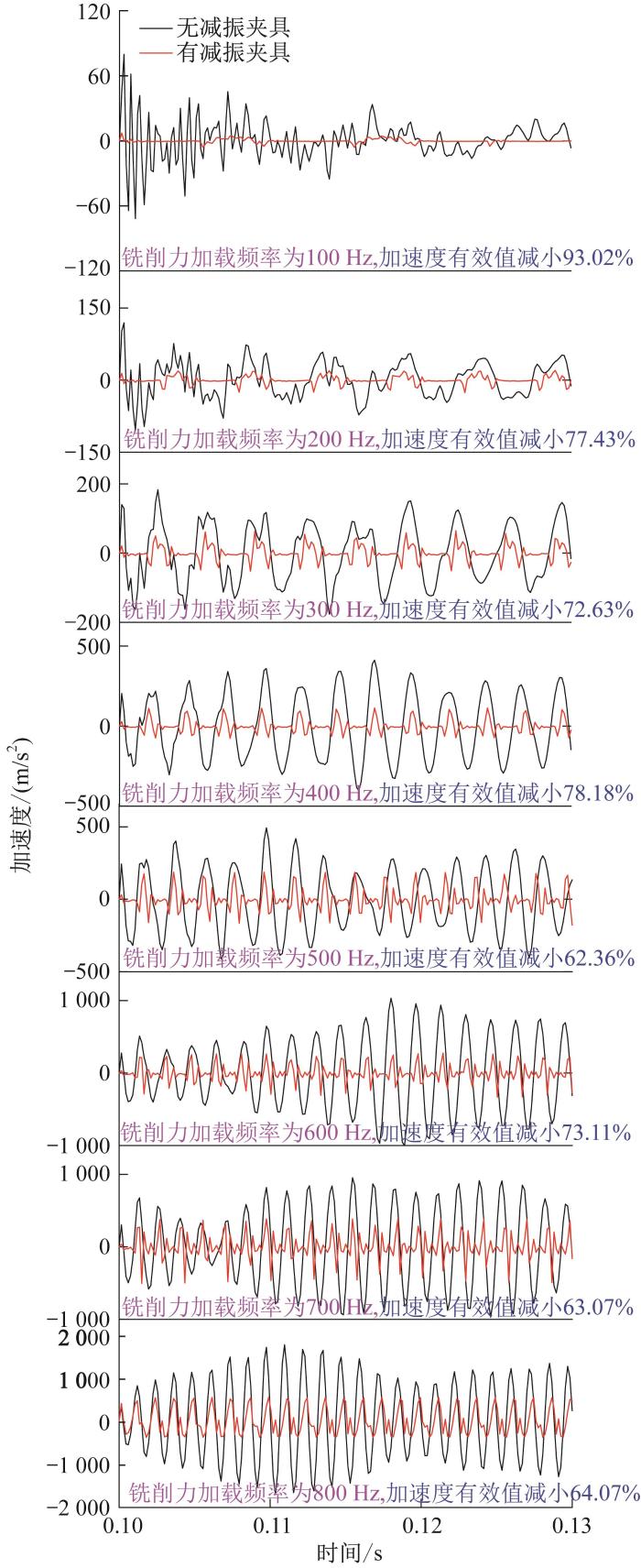

图11

图11

不同铣削力加载频率下工件加速度曲线

Fig.11

Acceleration curve of workpiece under different loading frequency of milling force

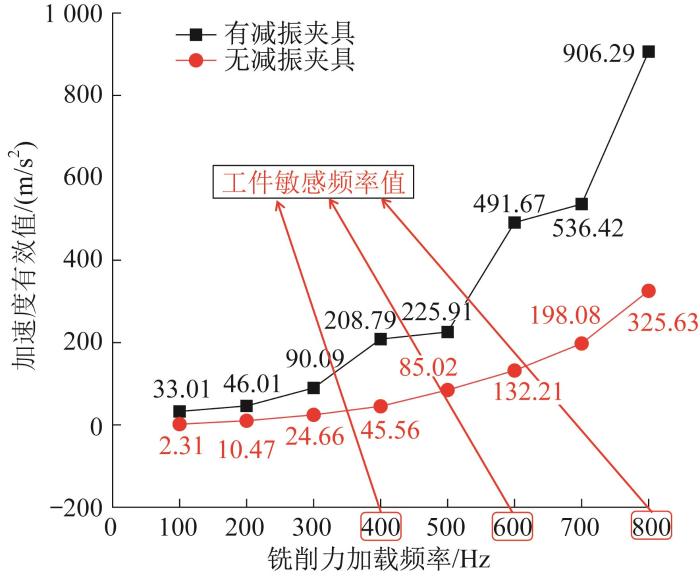

图12

图12

不同铣削加载频率下工件加速度有效值

Fig.12

Acceleration effective value of workpiece under different loading frequency of milling force

由图11可知:2种工况下工件加速度波动幅度随着铣削力加载频率的提高而增大,且工件振动频率与铣削力作用频率相同;无减振夹具时,加载了不同频率的铣削力后,系统的受迫振动难以达到稳态,说明此时系统阻尼和刚度太小,系统的动能及储存、消耗的能量无法与外界铣削力补充的能量相平衡;有减振夹具时,系统很快进入稳定状态,此时受迫振动只依赖于铣削力和加工系统的特性。

由图12可知:无减振夹具时,当铣削力频率为400,600时,800 Hz,工件振动幅度明显变大。通过模态分析可知,工件前10阶模态中第2,6,8阶的振型在工件径向自由度上起主导作用,且对应的固有频率为428.22,636.63,788.27 Hz,因此当外界激励频率接近这3阶频率时,工件将发生大幅度的振动;有减振夹具时,薄壁件径向刚度提高,改变了系统的固有频率,避开了工件在400~900 Hz内剧烈振动的频率区间,从而大大降低了工件的振动幅度。

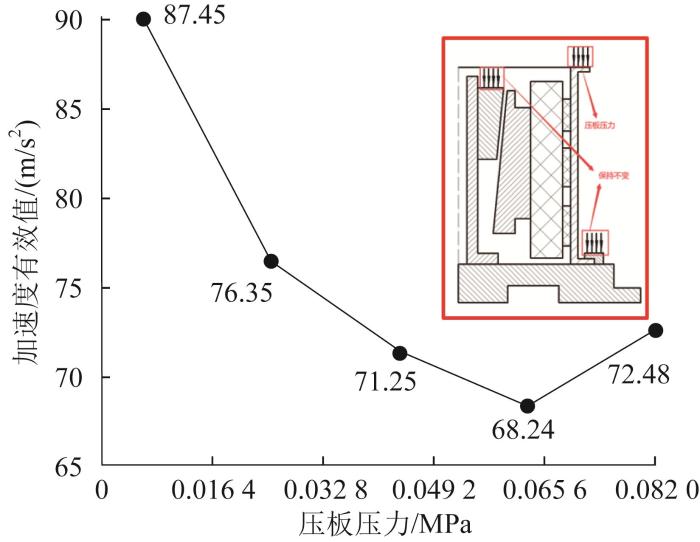

4.2 压板压力

压板的作用是限制工件轴向移动,给工件一个轴向的预压力,提高工件在加工过程中的刚度。但压板压力不能太大,当压板压力超过一定值后,工件内壁与橡胶减振块的接触面积减小,导致工件在加工时振动剧烈,故须确定合适的压板压力。

设定压板压力的范围为0.006 3~0.082 0 MPa,保持T形压板、推动块的压力不变,铣削力频率为400 Hz,计算得到的工件加速度有效值如图13所示。

图13

图13

不同压板压力下工件加速度有效值

Fig.13

Acceleration effective value of workpiece under different pressures of platen

提取工件与橡胶减振块接触区域内壁等间隔的5个参考点。不同压板压力下工件内壁的接触应力如图14所示。由图可知:压板压力主要影响工件中部(参考点3)的接触应力,当压力超过0.063 1 MPa后,参考点3的接触应力急剧减小。故建议在机匣实际加工中压板压力选择为0.044 2~0.063 1 MPa。

图14

图14

不同压板压力下工件内壁接触应力

Fig.14

Contact stress of inner wall of workpiece under different pressure of platen

不同型号机匣的高度不同,则在其加工过程中对压板压力的敏感性不同,因此须针对不同高度的机匣来确定压板压力。实际中大部分机匣的高度为300~800 mm,通过改变工件高度,计算得到不同高度的工件在不同压板压力下的加速度有效值,如图15所示。

图15

图15

不同高度工件在不同压板压力下的加速度有效值

Fig.15

Acceleration effective value of workpieces with different heights under different pressures of platen

由图15可知:当压板压力未超过工件敏感压力值时,加速度有效值随着机匣高度的增加而增大,因为当机匣厚度一定时,高度越大,系统进入动态平衡的时间越长;当机匣高度为600,700,800 mm时,加速度有效值在压板压力为0.044 2 MPa时发生转折,说明在该压力下机匣内壁与橡胶减振块的接触面积减小,导致加速度增大;当机匣高度为400,500 mm时,对压板的敏感压力为0.063 1 MPa;当机匣高度为300 mm时,随着压板压力的增大,加速度有效值未发生转折,说明高度为300 mm的机匣在0.006 3~0.082 0 MPa的压板压力下不会发生失稳。对应于不同机匣高度的压板压力建议值如表 1所示。

表 1 对应于不同机匣高度的压板压力建议值

Table 1

| 机匣高度/mm | 压板压力/MPa |

|---|---|

| 300 | 0.063 1~0.082 0 |

| 400,500 | 0.044 2~0.082 0 |

| 600,700,800 | 0.025 2~0.063 1 |

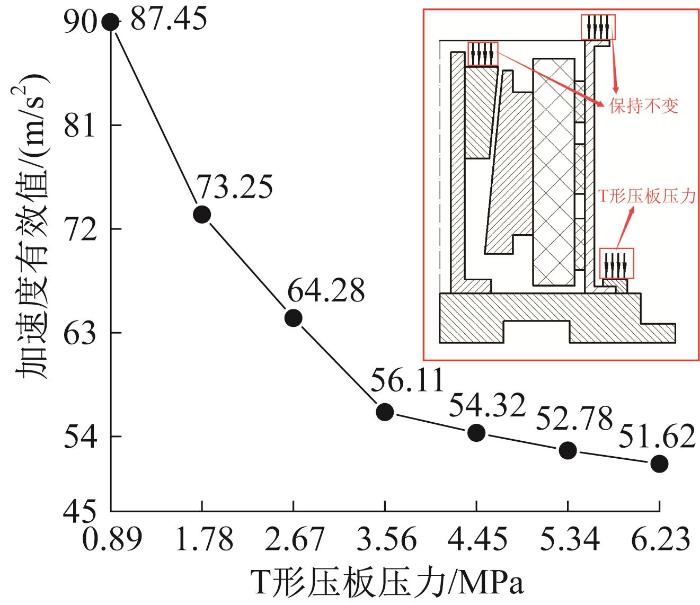

4.3 T形压板压力

T形压板的作用是将工件固定在底座上,防止在加工过程中工件发生较大的转动和轴向移动而影响加工精度。计算得到不同T形压板压力下工件加速度有效值,如图16所示。

图16

图16

不同T形压板压力下工件加速度有效值

Fig.16

Acceleration effective value of workpiece under different pressure of T-shaped platen

由图16可知:工件加速度有效值随着T形压板压力的增大而减小,当压力从0.89 MPa增大到3.56 MPa时,加速度有效值减小了37.61%,这是因为T形压板压力的增大有利于底座与工件底部的接触,振动能量能更好地传递至底座,从而减小了工件的振动加速度;当T形压板压力超过3.56 MPa后,增大压力对工件加速度的影响较小。故实际加工中T形压板的压力须超过3.56 MPa。

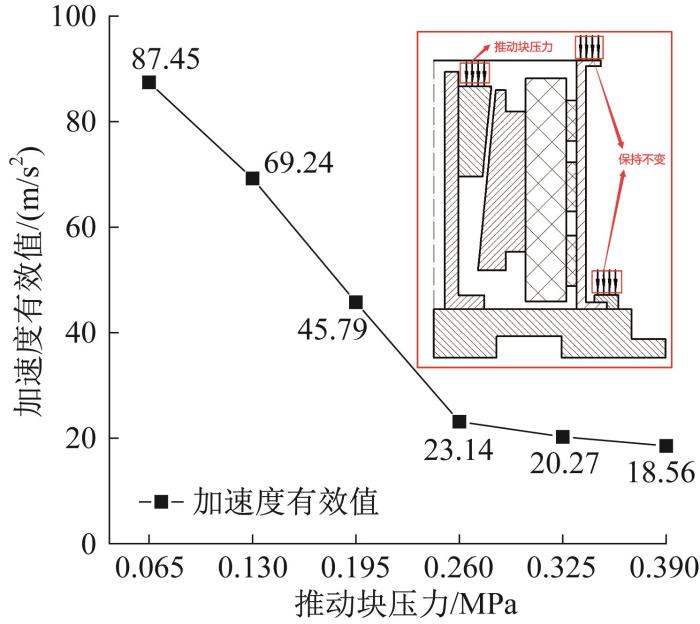

4.4 推动块压力

橡胶减振块的挤压程度直接影响夹具的减振效果,而推动块对橡胶组件的挤压力直接决定了橡胶的变形程度,故须研究不同推动块压力下工件的振动情况。实际中液压缸的作用力为5~30 kN,将作用力换算成推动块上方的压力,为0.065~0.390 MPa。不同推动块压力下工件加速度有效值如图17所示。

图17

图17

不同推动块压力下工件加速度有效值

Fig.17

Acceleration effective value of workpiece under different pressures of pushing block

由图17可知:随着推动块压力不断增大,推动块对橡胶组件的挤压力及橡胶减振块对工件的挤压力增大,导致橡胶变形及工件的径向支撑刚度提高,在外界激励不变的情况下,工件的振动幅度减小;当推动块压力从0.065 MPa增大到0.260 MPa时,工件加速度有效值减小了73.54%;当推动块压力超过0.260 MPa后,工件加速度有效值减小幅度降低。故实际中建议推动压力超过0.260 MPa,即液压缸压力超过20 kN。

5 结 论

1)构建了工件‒夹具系统等效动力学模型,计算了在采用传统夹具和减振夹具工况下工件的加速度。结果表明,在采用减振夹具工况下工件的加速度有效值相较于采用传统夹具减小了43.33%,证明了减振夹具具有优异的减振性能。

2)在无夹具工况下,工件的敏感铣削力频率为400,600和800 Hz,此时振动幅度明显变大。采用减振夹具后,可有效避开使工件剧烈振动的频率区间。

3)针对不同高度的机匣,分析了其敏感压板压力范围。对于不同高度的机匣,应采用不同大小的压板压力。

4)分析了T形压板压力对工件振动的影响。随着T形压板压力的增大,工件加速度有效值逐渐减小,建议实际中压板压力超过3.56 MPa。

5)分析了推动块压力对工件振动的影响。推动块压力的增大有利于减小工件的加速度,建议实际加工中推动块压力超过0.26 MPa,即液压缸推力超过20 kN。

参考文献

Simulation of low rigidity part machining applied to thin-walled structures

[J].

钛合金薄壁件高速超声椭圆振动铣削机理和试验

[J].

Mechanism and experiment of high-speed ultrasonic elliptical vibration milling of thin-walled titanium alloy parts

[J].

钛合金超声椭圆振动铣削参数对切削力的影响

[J].

Influence of ultrasonic elliptical vibration milling parameters with titanium alloy on the cutting force

[J].DOI:10.3969/j.issn.1009-279X.2017.06.010 [本文引用: 1]

Chatter avoidance in the milling of thin floors with bull-nose end mills: Model and stability diagrams

[J].

On Improving chatter stability of thin-wall milling by prestressing

[J].

Three-dimensional process stability prediction of thin-walled workpiece in milling operation

[J].

Chatter prediction utilizing stability lobes with process damping in finish milling of titanium alloy thin-walled workpiece

[J].

固体火箭发动机振动夹具设计及动态特性分析

[J].

Design and analysis of dynamic characteristics of vibration fixture with solid propellant rocket engine

[J].

固体火箭发动机振动试验夹具优化分析与研究

[J].

Vibration test fixture optimization analysis and control for solid rocket motor

[J].DOI:10.16526/j.cnki.11-4762/tp.2017.01.061 [本文引用: 1]

Development of fixture devices for thin and compliant workpieces

[J].

装夹优化抑制薄壁件加工振动研究

[J].

The study on vibration suppression for thin-walled parts based on fixture optimization

[J].

基于薄板件装夹变形控制的夹紧点位置优化方法研究

[J].

Research on clamping-point optimization based on control of the deformation in fixing thin-walled workpiece

[J].DOI:10.3969/j.issn.1001-2265.2011.07.007

薄壁件装夹位置优选方案有限元分析与实验研究

[J].

Finite element analysis and experimental research for optimization scheme of thin-walled clamping location

[J].DOI:10.3969/j.issn.1003-5451.2013.06.008

Time-domain modeling of varying dynamic characteristics in thin-wall machining using perturbation and reduced-order substructuring methods

[J].

航空发动机整体机匣铣‒车复合加工工艺优化

[J].

Milling-turning processing optimization for aircraft engine casing

[J].

铝合金曲面薄壁件柔性工装夹具的加工性能研究

[J].

Research on processing performance of the flexible clamp system for aluminum alloy thin-walled work piece with curved surface

[J].DOI:10.3969/j.issn.1001-2265.2013.06.034

基于电磁感应原理的薄壁件铣削振动抑制

[J].

Milling vibration suppression of thin-walled structure based on electromagnetic induction

[J].

Mitigation of chatter instabilities in milling using an active fixture with a novel control strategy

[J].

Stability improvement and vibration suppression of the thin-walled workpiece in milling process via magnetorheological fluid flexible fixture

[J].

Vibration suppression of complex thin-walled workpiece based on magnetorheological fixture

[J].

Novel ancillary device for minimising machining vibrations in thin wall assemblies

[J].

大长径比薄壁燃烧室壳体铣削加工振动分析与控制

[J].

Milling vibration analysis and control of a large length-diameter ratio and thin-walled combustor shell

[J].DOI:10.3969/j.issn.1006-1630.2014.z1.003 [本文引用: 1]

Characterization of elastic properties of carbon-black-filled rubber vulcanizates

[J].