复杂机械产品是由一系列零件经过装配构成的。不同零件在实现产品功能的过程中扮演着不同角色,发挥不同作用。正确识别关键零件能有效节省设计、制造和研发成本,提高产品可靠性[1-2]。近几年来,产品的功能随着人们需求的变化而扩展,产品功能更加强大,结构更加复杂,零件数目更加庞大。产品零件之间存在的不确定性耦合关系,给产品设计工程师确定关键零件带来困难。许多学者对关键零件的识别方法进行了有意义的探索。比如:郏维强等[3]从零件间的功能关联关系、联接关联关系和物理关联关系等三方面对零件间的多关联关系进行融合,解决了零件间信息缺失或信息模糊的问题;郝丽等[4]利用粗糙集理论从拓扑结构和零件自身属性两方面评价关键功能子装配零件的重要度;Belhagj等[5]将装配体分解为包含少量零件的子装配实体,从组成实体的零件数、零件体积和零件边界面数等方面进行评价,得到各零件在该子装配体中的重要度;Han等[6]通过两级评价模型评价装配体零件的重要性,对关键功能零件的重要度进行排序,并在功能部件的基础上基于广度有限搜索算法识别关键组件的结构;袁博[7]结合复杂网络相关理论,将机械产品的装配关系与零件的失效风险相结合,运用节点重要度的计算方法分析在机械产品装配过程中零件的重要度;李冬英等[8-9]提出了元动作理论,对关键元动作识别的研究建立了一定基础;柯磊[10]基于模糊PageRank算法,通过考虑不同元动作之间的物理结构关系分析具有相邻关系元动作之间的状态影响度,并将对故障元动作状态影响最大的元动作单元作为关键元动作单元;Chen等[11]结合数值矩阵量化了元动作之间的耦合关系,根据故障传递特征并结合全局风险影响因素,实现了对元动作风险临界性的综合评估。

上述研究为提升机械产品的质量和可靠性奠定了基础。但是,现阶段对机械产品关键单元的识别还存在以下关键问题须进一步解决。

1)机械产品关键零件识别时忽略了零件之间的耦合关系。在不确定性条件下,零件间的耦合作用对整机的影响不可忽视,而其在传统的关键单元识别中并未得以体现,且现有机械产品零件数量众多,直接对零件进行分析也会加大研究的工作量。

2)在实际工作过程中机械产品通过运动单元传递动力和运动而实现其关键功能,传统的关键单元识别只考虑了结构的影响,并未从单元之间相互运动的角度予以考虑,导致最终识别的结果存在遗漏。

针对以上问题,本文提出了一种基于元动作间模糊关联关系的关键元动作识别方法。利用“功能—运动—动作(fuction‒montion‒action, FMA)”的分解方法将复杂机械产品分解至最小运动单元——元动作,并从元动作之间的运动和结构关系两个方面考虑元动作综合关联关系,提出基于模糊证据理论的元动作综合关联关系融合方法;结合三角模糊几何关系理论得到考虑综合关联关系的元动作重要度,并与未考虑综合关联关系的元动作重要度进行对比,来验证方法的有效性。

1 元动作

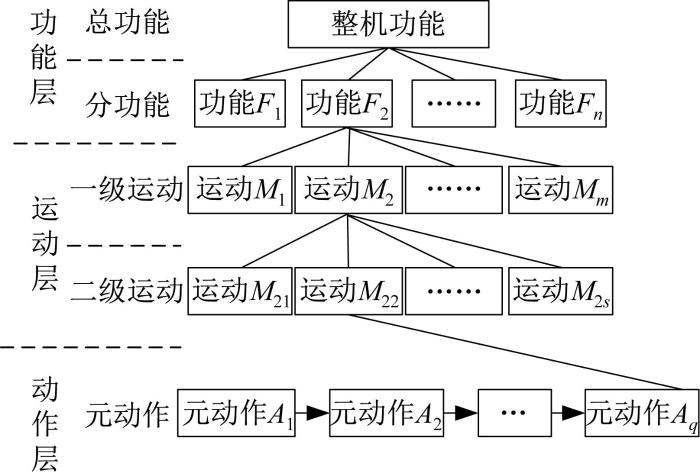

1.1 FMA结构层次分解

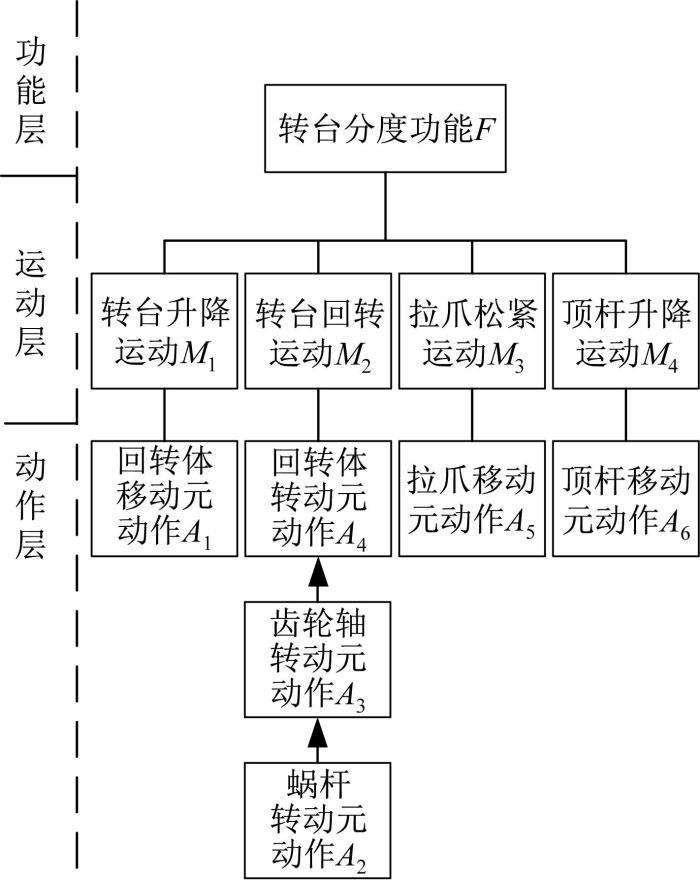

图1

1.2 元动作单元

表1 元动作单元组成零件的分类及定义

Table 1

| 零件分类 | 定义 |

|---|---|

| 输入件 | 接收邻接上游元动作或提供动力和运动的零件 |

| 中间件 | 连接输入件和输出件并传递动力和运动的零件 |

| 输出件 | 输出动力和运动到邻接下游元动作的零件或该元动作的运动执行件 |

| 支撑件 | 提供装配基准,保证各零件相互位置精度的零件 |

| 紧固件 | 连接2个或多个零件为一体,且使被连接件间无相对运动的零件 |

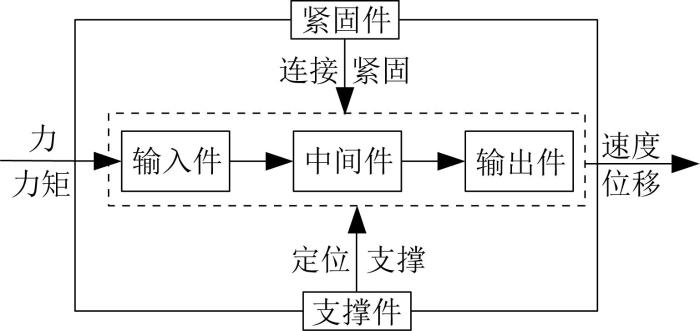

力和力矩是元动作运动状态改变的原因。因此,任意元动作实现运动都须依靠输入件接收外部的动力和运动,并通过中间件传递给输出件,从而改变元动作运动参数。同时,为了保障元动作的运动性能满足要求,支撑件和紧固件也起着至关重要的作用。故将上述五类零件按照一定的装配关系构成完整的元动作单元,如图2所示。

图2

2 多准则模糊关联的关键元动作识别建模

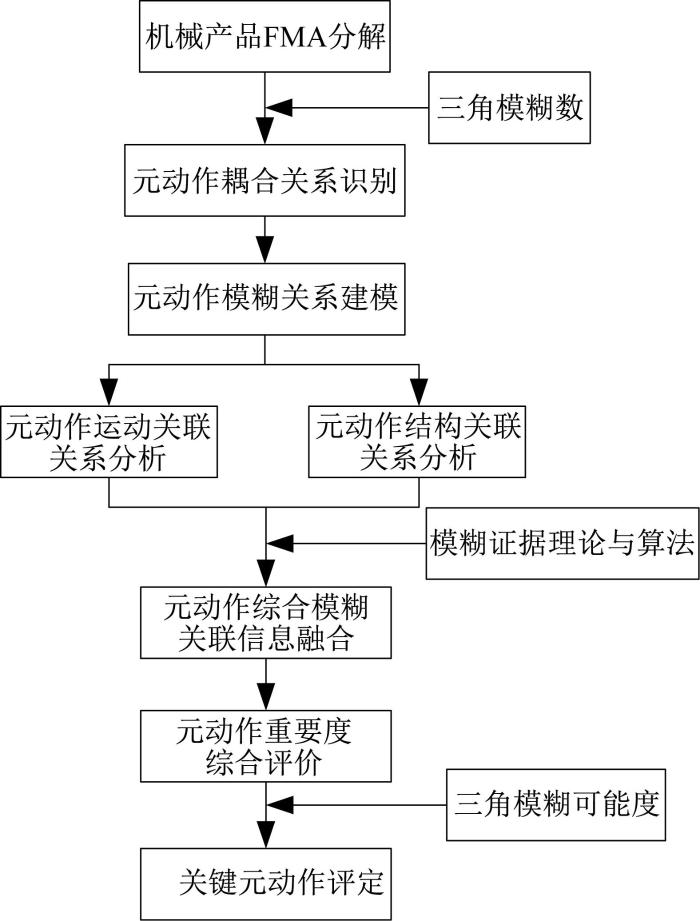

针对传统识别关键单元的不足,本文提出一种基于元动作的关键运动单元识别方法。首先,根据FMA结构化分解方法对机械产品进行分解,得到元动作集合,并将其作为研究对象;其次,从运动关系和结构关系两个角度结合专家评价讨论元动作之间的关联关系,并建立模糊关系矩阵;然后,基于模糊证据理论对元动作之间的模糊关系进行定量分析,并融合不同准则下的元动作之间的关联信息;最后,基于获得的元动作之间的综合模糊关系结果计算元动作所占权重,并对其重要度进行排序,识别考虑综合关联关系的关键元动作。其具体流程如图3所示。

图3

与传统的关键单元识别不同,传统的关键单元识别只从零件与结构关系进行,本文从运动角度对机械产品进行分解——FMA结构化分解。同时,针对领域内多专家评价时出现的信息不完整或信息缺失等问题,提出了用模糊证据理论推算来融合元动作之间的多准则关联关系,为后续对关键元动作的可靠性分析奠定基础。

2.1 元动作模糊关联分析

机械产品元动作之间的关联关系与零件之间的关联关系不同,其除了考虑结构间的相互影响,还要考虑运动关系的影响。一般来说,主要通过调研和专家经验来评估机械产品关键单元[15]。然而,当信息模糊或不完整时,专家无法用准确的数值表示他们的观点。本文利用三角模糊数与模糊语义之间的关系,将模糊数值转化为评价元动作之间模糊关联关系的输入。其中,任一三角模糊数可以表示为

对于任意三角模糊数,其隶属度函数可以表示为:

建立不同三角模糊数与模糊语义的对应关系,并对其进行等级划分,如表2所示。

表2 三角模糊数与模糊语义的对应关系

Table 2

| 三角模糊数 | 模糊语义 | 等级 |

|---|---|---|

| (0,1,2) | 无关紧要的 | 1 |

| (2,3,4) | 不重要的 | 2 |

| (4,5,6) | 一般重要的 | 3 |

| (6,7,8) | 重要的 | 4 |

| (8,9,10) | 非常重要的 | 5 |

本文结合FMA结构化分解的特点,基于不同元动作之间的运动关联关系和结构关联关系,分析元动作之间的相关性,求解元动作之间的综合关联关系。

其中,元动作之间的运动关联性主要表示为元动作与运动层中同一运动的相关性,可以通过元动作之间的协同必要性或程度衡量。比如,为实现数控转台回转运动,蜗杆转动元动作和转台转动元动作缺一不可,可以认为它们之间具有很强的运动关联关系。元动作运动关联性的语义描述与三角模糊数的对应关系如表3所示。

表3 元动作运动关联性的语义描述与三角模糊数的对应关系

Table 3

| 运动关联关系 | 三角模糊数 |

|---|---|

| 两元动作对某一运动的实现不存在关联性 | (0,1,2) |

| 一元动作对另一元动作完成同一运动的协同作用较弱 | (2,3,4) |

| 一元动作对另一元动作完成同一运动的协同作用一般 | (4,5,6) |

| 一元动作对另一元动作完成同一运动的协同作用较强 | (6,7,8) |

| 两元动作对完成同一运动缺一不可 | (8,9,10) |

元动作之间的结构关联关系主要表示为两元动作之间是否存在共用件,若存在共用件,共用件是否传递信息。比如,拉爪移动元动作和顶杆移动元动作共用拉钉和公锥活塞中间件,用于传递动力和运动,可以认为它们之间具有很强的结构关联关系。元动作结构关联性的语义描述与三角模糊数的对应关系如表4所示。

表4 元动作结构关联性的语义描述与三角模糊数的对应关系

Table 4

| 结构关联关系 | 三角模糊数 |

|---|---|

| 两元动作不存在联系 | (0,1,2) |

| 两元动作无共用件,但传递某介质 | (2,3,4) |

| 两元动作有共用件,但不传递介质 | (4,5,6) |

| 两元动作无共用件,但传递能量 | (6,7,8) |

| 两元动作的共用件传递扭矩等能量 | (8,9,10) |

2.2 元动作之间综合关联关系分析

分析元动作运动关联关系和结构关联关系之后,根据模糊证据理论对关联关系进行进一步融合。具体方法和步骤如下。

1)建立专家评价矩阵。根据运动关联关系和结构关联关系成立一个不少于5人的评估小组来评估不同关联准则下的元动作关联关系。专家的评估结果

式中:

2)融合专家评价信息。采用模糊证据理论,将三角模糊数与证据理论相结合进行专家评价信息融合。模糊识别框由N个评价等级组成。其中,

式中:

根据

假设元动作

式中:

每种关联关系的权重可以通过层次分析法获得[16]。

3)多关联关系评价信息融合。基于模糊分析证据推理算法融合多关联关系下的专家评价信息,具体表达如下:

式中:

通过融合不同关联关系下专家评价信息后可以得到元动作

2.3 关键元动作识别

对元动作的模糊关联关系进行分析得到所需的评价结果后,还须进一步计算各元动作在该机械产品中的权重,并对其重要度进行排序,最终得到关键元动作。采用三角模糊数可能度关系的指标权重确定方法,实现对关键元动作的识别。该方法的具体步骤如下[17]:

1)计算元动作

2)去模糊化。将三角模糊值转化为定值,定义

定义一个元动作模糊数大于其他k个元动作模糊数的可能度为:

3)将求得的各元动作权重标准化,得到所有元动作的最终权重为:

3 实例分析

以国内某型号数控加工中心转台(以下简称数控转台)为例,进行其FMA结构化分解,并在此基础上完成对该转台关键元动作的识别。

3.1 转台FMA结构化分解

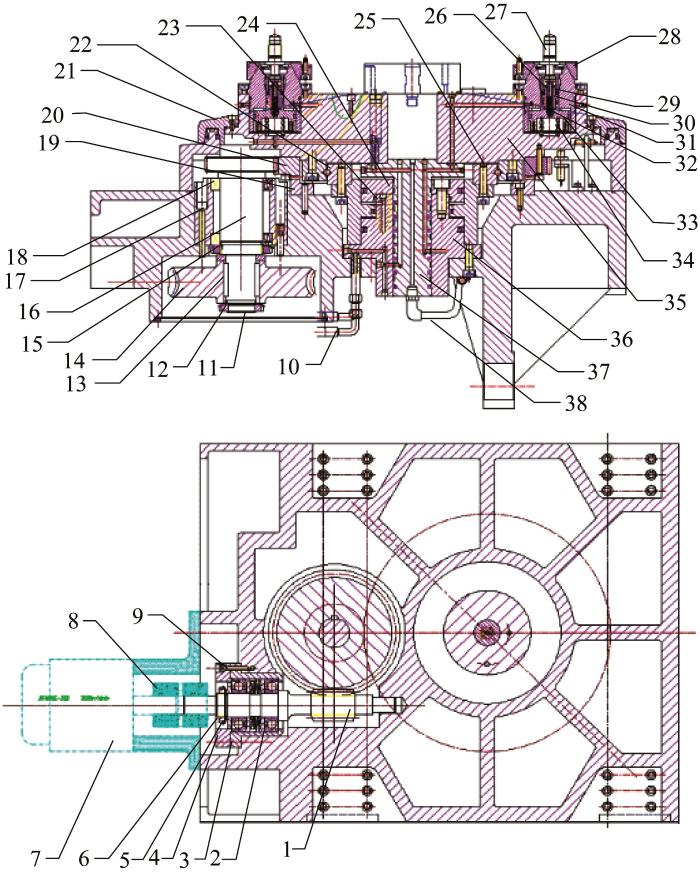

数控转台的结构如图4所示。

图4

图4

数控转台结构

1—蜗杆;2—轴承;3—隔套;4—端盖;5—止动垫圈;6—螺母;7—电机;8—联轴器;9—螺钉;10—锁紧油路;11—密封盖;

12—止动垫圈;13—平键;14—蜗轮;15—螺母;16—齿轮轴;17—螺钉;18—齿轮轴轴承;19—下齿盘; 20—上齿盘;

21—密封罩壳;22—轴承;23—升降油缸;24—活塞;25—螺钉;26—顶杆;27—顶杆螺钉;28—母锥;29—拉爪;30—拉钉;

31—公锥;32—小弹簧;33—活塞;34—大弹簧; 35—回转体;36—托架;37—活塞;38—心轴; 39—升降油路。

Fig.4

NC turntable structure

据数控转台“功能—运动—动作”的运动特性,利用FMA结构化分解得到6个元动作,如图5所示。每个元动作都是确保数控转台正常运行的最基本运动单元。

图5

3.2 数控转台元动作模糊关联分析

表5 数控转台元动作之间运动关联关系评价结果

Table 5

| A1 | A2 | A3 | A4 | A5 | A6 | |

|---|---|---|---|---|---|---|

| A1 | 1 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0.6 (8,9,10),0.4 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 |

| A2 | (0,1,2),0.2 (2,3,4),0.6 (4,5,6),0.2 (6,7,8),0 (8,9,10),0 | 1 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),1 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),1 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 |

| A3 | (0,1,2),0.2 (2,3,4),0.6 (4,5,6),0.2 (6,7,8),0 (8,9,10),0 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),1 | 1 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),1 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 |

| A4 | (0,1,2),0 (2,3,4),0 (4,5,6),0.4 (6,7,8),0.4 (8,9,10),0.2 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),1 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),1 | 1 | (0,1,2),0.2 (2,3,4),0.8 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),0.4 (2,3,4),0.6 (4,5,6),0 (6,7,8),0 (8,9,10),0 |

| A5 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),0.2 (2,3,4),0.8 (4,5,6),0 (6,7,8),0 (8,9,10),0 | 1 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0.2 (8,9,10),0.8 |

| A6 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),0.2 (2,3,4),0.8 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0.2 (8,9,10),0.8 | 1 |

表6 数控转台元动作之间结构关联关系评价结果

Table 6

| A1 | A2 | A3 | A4 | A5 | A6 | |

|---|---|---|---|---|---|---|

| A1 | 1 | (0,1,2),0.6 (2,3,4),0.4 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2)0.2 (2,3,4)0.4 (4,5,6),0.4 (6,7,8),0 (8,9,10),0 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),1 | (0,1,2),0.2 (2,3,4),0.2 (4,5,6),0.6 (6,7,8),0 (8,9,10),0 | (0,1,2),0.2 (2,3,4),0.2 (4,5,6),0.6 (6,7,8),0 (8,9,10),0 |

| A2 | (0,1,2),0.6 (2,3,4),0.4 (4,5,6),0 (6,7,8),0 (8,9,10),0 | 1 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),1 (8,9,10),0 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),1 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 |

| A3 | (0,1,2),0.2 (2,3,4),0.4 (4,5,6),0.4 (6,7,8),0 (8,9,10),0 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),1 (8,9,10),0 | 1 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),1 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 |

| A4 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),1 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),1 (8,9,10),0 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),1 (8,9,10),0 | 1 | (0,1,2),0.2 (2,3,4),0.2 (4,5,6),0.6 (6,7,8),0 (8,9,10),0 | (0,1,2),0.2 (2,3,4),0.2 (4,5,6),0.6 (6,7,8),0 (8,9,10),0 |

| A5 | (0,1,2),0.2 (2,3,4),0.2 (4,5,6),0.6 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),0.2 (2,3,4),0.2 (4,5,6),0.6 (6,7,8),0 (8,9,10),0 | 1 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0.2 (8,9,10),0.8 |

| A6 | (0,1,2),0.2 (2,3,4),0.2 (4,5,6),0.6 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),1 (2,3,4),0 (4,5,6),0 (6,7,8),0 (8,9,10),0 | (0,1,2),0.2 (2,3,4),0.2 (4,5,6),0.6 (6,7,8),0 (8,9,10),0 | (0,1,2),0 (2,3,4),0 (4,5,6),0 (6,7,8),0.2 (8,9,10),0.8 | 1 |

根据

表7 数控转台元动作之间综合关联关系评价结果

Table 7

| A1 | A2 | A3 | A4 | A5 | A6 | |

|---|---|---|---|---|---|---|

| A1 | 1 | (0.20,1.20,2.20) | (0.70,1.70,2.70) | (7.31,8.31,9.31) | (0.82,1.82,2.82) | (0.82,1.82,2.82) |

| A2 | (1.58,2.58,3.58) | 1 | (7.36,8.36,9.36) | (7.36,8.36,9.36) | (0,1,2) | (0,1,2) |

| A3 | (2.14,3.14,4.14) | (7.36,8.36,9.36) | 1 | (7.36,8.36,9.36) | (0,1,2) | (0,1,2) |

| A4 | (6.51,7.51,8.51) | (7.36,8.36,9.36) | (7.36,8.36,9.36) | 1 | (1.95,2.95,3.95) | (1.67,2.67,3.67) |

| A5 | (0.82,1.82,2.82) | (0,1,2) | (0,1,2) | (1.95,2.95,3.95) | 1 | (7.67,8.67,9.67) |

| A6 | (0.82,1.82,2.82) | (0,1,2) | (0,1,2) | (1.95,2.95,3.95) | (7.67,8.67,9.67) | 1 |

3.3 数控转台关键元动作识别

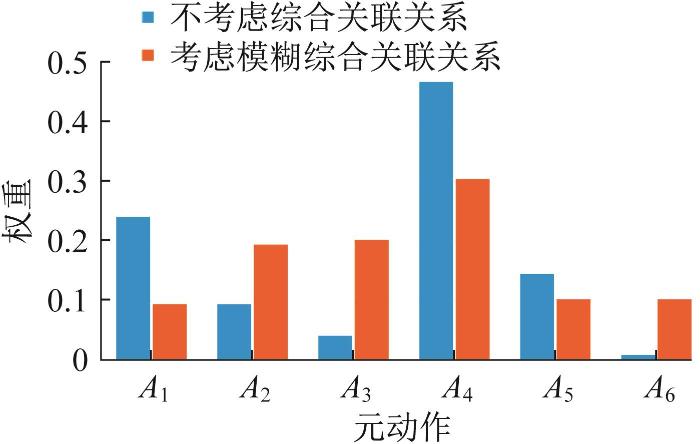

根据表7对数控转台各元动作之间的综合关联关系进行去模糊化处理,并根据

在考虑运动和结构的综合关联关系下,数控转台元动作的重要度排序为:

图6

由图6可知,考虑模糊综合关联关系的元动作重要度与不考虑综合关联关系的元动作重要度差异较大,不考虑关联关系的元动作重要度排序为:

4 结 论

1)针对机械产品元动作之间关联关系的确定问题,基于三角模糊数和模糊证据理论从元动作运动关系和结构关系的角度构建了具有不确定信息的多准则综合关联关系的模糊度量,有效解决了领域内多专家评价时出现的信息不完整或信息缺失等问题。下一步将在此基础上优化方法,分析不同元动作之间的关联性,并进行方法对比验证。

2)利用FMA分解得到最小运动单元——元动作,将其作为研究对象,有利于减轻研究工作量,并且将元动作运动关系作为影响重要度的因素,能够有效解决关联准则分析不完整的问题,也为下一步关键零件的分析奠定了基础。

3)以数控转台为例,对比验证了所提出方法的可行性。基于模糊关联分析实现了元动作关联关系作用下的关键元动作识别,有效解决了产品模糊信息转化和传递的问题,改善了由经验不足或精确知识缺乏带来的不确定。该方法还可以用于不同质量特性耦合关系的识别,以确定机械产品的关键质量特性。

参考文献

柴油机关键零件工艺规划支持系统研究

[J].

The research on process planning and supporting system of the diesel engine critical parts

[J].DOI:10.3969/j.issn.1001-2265.2009.06.024 [本文引用: 1]

基于产品开发网络Hub节点的工程变更

[J].

Engineering change based on Hub nodes of product development network

[J].DOI:10.4028/www.scientific.net/amr.314-316.1607 [本文引用: 1]

基于模糊关联的复杂产品模块化设计方法及其应用

[J].

Modular design method and application for complex product based on fuzzy correlation analysis

[J].DOI:10.3901/jme.2015.05.130 [本文引用: 1]

粗糙集理论在关键功能零件识别中的应用

[J].

Application of rough set theory in identification of key functional parts

[J].DOI:10.11918/202001068 [本文引用: 1]

Sub-assembly generation algorithm from a CAD model

[J].

Key assembly structure identification in complex mechanical assembly based on multi-source information

[J].

基于复杂网络的装配过程关键零件识别和故障传播评价

[D].

Identification of key parts and evaluation of fault propagation

[D].DOI:10.29252/jafm.13.03.30747 [本文引用: 1]

元动作装配单元误差源及误差传递模型研究

[J].

Mechanism analysis of deviation sourcing and propagation for meta-action assembly unit

[J].DOI:10.3901/jme.2015.17.146 [本文引用: 1]

A reliability allocation method for mechanical product based on meta-action

[J].

数控机床基于元动作的故障溯源与分析技术研究

[D].

Research on fault trace and analysis technology of NC machine tool based on meta action

[D].

Risk analysis of coupling fault propagation based on meta-action for computerized numerical control (CNC) machine tool

[J].

Quality characteristic association analysis of computer numerical control machine tool based on meta-action assembly uni

[J]

Assembly reliability modeling technology based on meta-action

[J].

数控机床基于元动作的FMEA分析技术研究

[J].

Research on FMEA analysis technology based on meta-action for numerical control machine tool

[J].

Application of service modular design based on a fuzzy design structure matrix: A case study from the mining industry

[J].

A Research on the Reliability allocation of complex equipment based on improved fuzzy analytic hierarchy process

[C]//

三角模糊数型不确定多指标决策的可能度关系法

[J].

Possibility degree relation method for triangular fuzzy number-based uncertain multi-attribute decision making

[J].

面向元动作的机械传动系统可靠性分配方法

[J].

Meta-action-oriented reliability allocation method of mechanical transmission systems

[J].DOI:10.3969/j.issn.1004-132X.2021.17.003 [本文引用: 1]