2. 华东勘测设计研究院有限公司, 浙江 杭州 310014

2. Huadong Engineering Corporation Limited, Hangzhou 310014, China

2016年《浙江省水污染防治行动计划》明确:2017年底前城镇污水处理厂提标改造出水水质全面执行一级A标准,其中COD达到50 mg·L-1.近年来,粉末活性炭吸附技术因吸附效果好、成本低,常被中小型城镇污水厂用于去除废水中的COD,此方法正逐步发展为废水深度处理的主流技术[1].目前,粉末活性炭投加仍处于人工控制阶段,存在“活性炭投加量无法及时响应进水水质的变化”和“技术人员根据经验手动调节泵的流量”等问题,导致出水COD值波动大,活性炭药耗大.

通过分析粉末活性炭吸附去除COD的处理过程发现,出水COD受外部环境动态影响的因素较多,有原水流量、COD、pH值和温度等,这些因素对出水COD的影响是非线性的,难以建立精确的活性炭吸附反应数学模型;环境对吸附反应的作用存在较大时滞.为此,笔者拟采用前馈预测控制器解决反应时滞问题.但传统的数学模型因模型失配无法适应水质的变化.随着智能控制理论的完善,BP神经网络[2]通过学习历史记录数据建立预测模型,提高了模型的精确性.该方法应用于混凝剂自动投加已较成熟,但目前尚未见应用于活性炭投加的报道.此外,通过建立反馈PID控制器以修正前馈预测的投药量,出水COD可实现稳定达标.

本文以浙江省嘉善县某城镇污水厂深度处理工艺中粉末活性炭投加系统为研究对象,设计了BP神经网络前馈预测-PID反馈控制的自动投加控制系统,并通过PLC控制系统和WinCC监控组态实现了自动化控制.试运行1个月后,对人工控制和自动控制系统的应用状况进行了比较和评估.

1 材料与方法 1.1 实验材料主要实验试剂见表 1.

| 表 1 主要实验试剂 Table 1 The main reagents |

主要实验仪器见表 2.

| 表 2 主要实验仪器 Table 2 The main instruments |

作为BP神经网络模型的学习样本(进水COD值),其对应的出水COD值接近设定值.大多数历史数据是在活性炭过量投加下产生的,其出水COD值一般低于设定值,因此不能达到BP神经网络模型学习的要求.而根据烧杯试验法[3]所获得的烧杯试验数据具有很高的参考性,能较好地反映操作人员的经验,在一些水源水质稳定的小型水厂仍以此为依据决定投药量.

通过烧杯实验找到与水质的COD和pH值相对应的最佳活性炭投加量,实验操作步骤如下:

(1) 取该城镇污水处理厂的生化池出水,测定其COD和pH值.

(2) 将500 mL水样分别装入6个容积为1 L的烧杯中,并将烧杯置于六联电动搅拌仪上,尽量使每个烧杯中的水样搅拌均匀,否则易造成烧杯的操作条件不一致,进而导致活性炭吸附效果不一致.

(3) 按照一定梯度向6个烧杯加入不同量的粉末活性炭,开动搅拌器,以300 r·min-1的转速搅拌30 min,然后加入0.20 mL的混凝剂,以相同转速搅拌2 min.

(4) 取出搅拌桨后静置30 min,检测上清液的COD值.取COD小于50 mg·L-1时的投加量为最佳投药量.

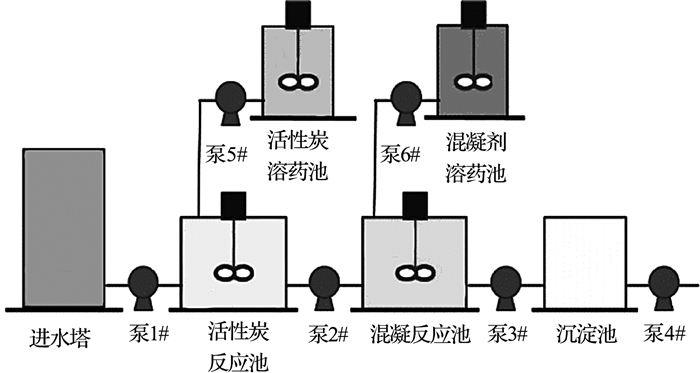

1.3 粉末活性炭投加飞升实验装置为研究城镇污水厂深度处理工艺的过程控制特性,搭建了与之相仿的小型实验装置,见图 1,其中保留了水厂原有的重要运行参数,包括活性炭反应池水力停留时间、粉末活性炭炭浆浓度以及混凝剂浓度等.各实验装置尺寸及运行参数见表 3.

|

图 1 粉末活性炭投加飞升实验装置图 Fig. 1 PAC soaring experimental device |

| 表 3 实验装置尺寸及运行参数 Table 3 The size of each experimental device and operating parameters |

粉末活性炭投加飞升实验是指在实验过程中保持原水流量、原水COD和pH值不变,通过调节计量泵的开度改变粉末活性炭的投加量,以此获得粉末活性炭投加量与沉淀池出水COD的关系,即粉末活性炭投加飞升曲线.

粉末活性炭投加飞升实验的基本操作步骤如下:

(1) 取该城镇污水处理厂的生化池出水和终沉池出水,配制COD值为60 mg·L-1左右的原水样.

(2) 保持原水流量(10 L·h-1)、原水COD(60 mg·L-1)和原水pH值(7)不变,调整粉末活性炭溶药池出口处的投加泵开度至适当位置(4 mL·h-1),使装置稳定运行一段时间,并不断补充进水塔的原水样.

(3) 将粉末活性炭投药量提高20%,即活性炭投加泵的流量调至4.8 mL·h-1.

(4) 每隔1 min对沉淀池出水进行采样,测量并记录其COD值,直至出水的COD稳定.

(5) 上述实验重复3次,最后取出水COD的平均值.

2 基于BP神经网络的前馈控制器设计活性炭投加系统前馈控制器的作用是及时响应进水水质的变化,提高系统的抗扰动性能.通过烧杯试验获取进水水质和活性炭投药量的历史数据,并以此构建BP神经网络预测模型.

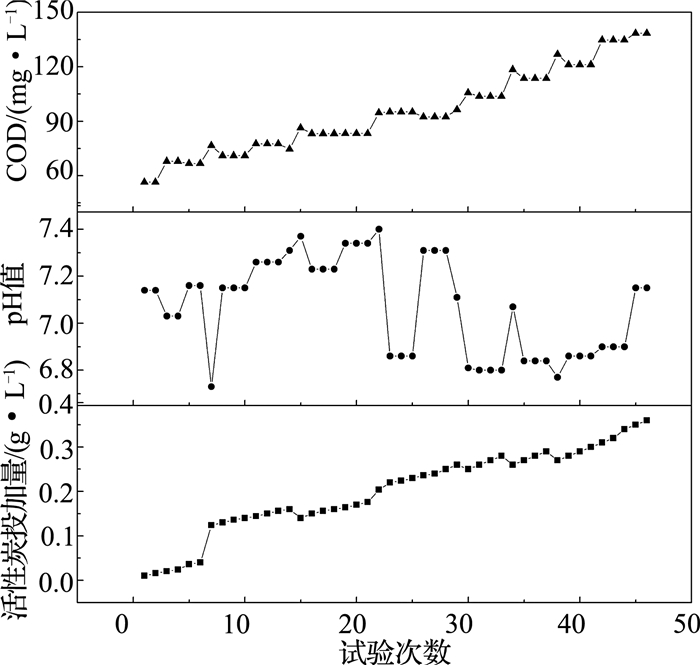

2.1 实验数据的获取用表 1所列试剂进行烧杯试验,选用烧杯试验中的46个数据点为样本数据,见图 2,其中,活性炭投加量为与烧杯实验水质COD和pH值相对应的最佳投药量.

|

图 2 烧杯试验样本数据 Fig. 2 Data stylebook of beaker experimentation |

由图 2知,活性炭投加量与原水COD值的关联性较强,且呈正相关,与pH值的关联性不明显.

2.2 BP神经网络的设计目前,BP神经网络模型已广泛应用于水质预测和控制处理,具有强大的非线性函数逼近能力,可根据被控对象的输入-输出数据进行良好的模型辨识[4].本文采用批处理方法对33组烧杯试验样本数据进行学习[5].

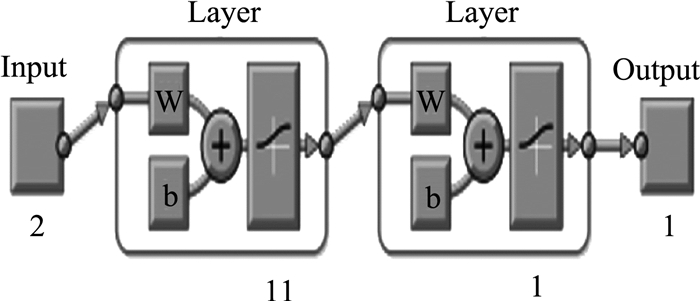

选用3层结构的BP神经网络作为前馈预测模型,其输入层有2个节点,选取依据为影响活性炭投药量的水质参数,主要有流量、COD、pH值和温度.经分析,最终选取原水COD、pH值作为输入层,二者与活性炭投加量成正相关.其输出层有1个节点,即活性炭投加量.前馈BP神经网络模型见图 3.

|

图 3 前馈BP神经网络模型 Fig. 3 Feedforward BP neural network model |

隐含层节点数对神经网络的学习效果至关重要,若选择的节点数合适,就能顺利完成各种数学函数在网络中的映射[6].最佳隐含层的节点数q可参考以下经验公式计算:

| $ q = \sqrt {M + L} + C, $ | (1) |

其中,M为输入节点数,L为输出节点数,C为1~10间的常数.如果输入节点数M=2,输出节点数L=1,则q的取值范围为3~12.

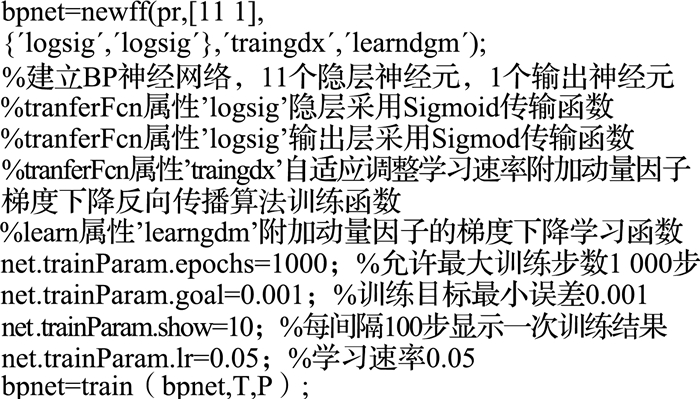

2.3 BP神经网络的训练BP学习算法的基本原理是梯度最速下降法,以期使网络的实际输出值与期望输出值间的误差均方差最小[7-8].在Matlab中输入相关训练参数,见图 4.

|

图 4 BP神经网络训练参数 Fig. 4 The training parameters of BP neural network |

由图 4可知,期望误差最小值Emin=0.001,最大训练步数N=1 000,学习速率η=0.05.

在有效取值范围内对隐含层q进行试凑,得到10组训练结果,见表 4.

| 表 4 BP神经网络模型的训练结果 Table 4 Training results of BP neural network model |

由表 4可知,当q=11时,BP神经网络模型的均方根误差最小,所以确定隐含层神经元个数为11.当q=11时,BP神经网络控制系统的结构见图 5.

|

图 5 BP神经网络结构示意图 Fig. 5 The structure of BP neural network |

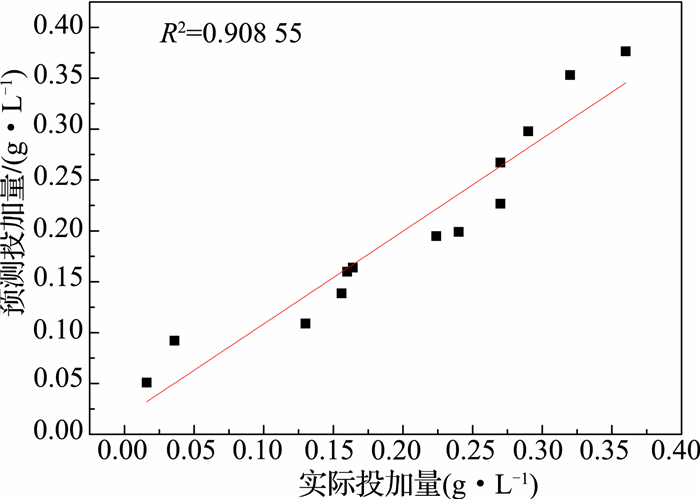

为考察BP神经网络的泛化能力,对13个未经学习的样本数据进行仿真拟合.

由图 6可知,离线训练后的BP神经网络对未学习样本进行投药量预测,其结果与实际投药量的拟合度R2=0.968,均方根误差RMSE=0.009 1,说明不同条件下的预测效果都很好.可见BP神经网络模型具有良好的自学习能力,而且模型的泛化性能高.

|

图 6 BP神经网络预测加药与实际加药对比图 Fig. 6 The comparison between BP neural network prediction and actual dosing |

传统数学建模一般采用多元线性回归法,以原水COD、pH值为变量建立多元线性回归方程:

| $ U = {a_1} + {a_2}{X_1} + {a_3}{X_2}, $ |

其中,U为活性炭投药量,X1为COD值,X2为pH值,a1,a2,a3为待估参数.仿真结果为

| $ [{a_1}, {a_2}, {a_3}\left] = \right[-0.207\;8, 0.017\;0, 0.002\;0] $ |

由表 5、图 6和图 7可知,多元线性回归模型的投药预测均方根误差RMSE大于BP神经网络模型,BP神经网络模型的拟合度R2高于多元线性回归模型,说明BP神经网络模型投药预测准确率高于多元线性回归模型.

|

图 7 多元线性回归模型仿真 Fig. 7 Multi-factor linear regression modle control results |

| 表 5 BP模型与多元线性回归模型的比较 Table 5 Comparison between BP model and multiple linear regression model |

活性炭投加系统的反馈PID控制器主要用于修正前反馈控制器的预测投药量,提高系统的抗偏差性能.先通过理论分析得到被控对象的传递函数表达式,再通过粉末活性炭投加飞升实验确定传递函数,最后选用合适的方法确定反馈PID控制器参数.

3.1 被控对象模型的建立建模过程主要考虑:

(1) 活性炭吸附反应的消耗模型G1(s),即活性炭投药量与出水COD之间的模型.出水COD变化过程又分两部分:活性炭吸附COD造成的衰减和流经深度处理各工艺段造成的滞后.因活性炭吸附去除COD的反应过程较为复杂,本文只考虑COD的整体衰减.

(2) 计量泵和管路的模型G2(s),即阀的开度与流量之间的关系模型.

主回路模型G1(s)可表示为一阶惯性加纯滞后环节:

| $ {G_1}\left( s \right) = \frac{{{K_1}}}{{1 + {T_1}s}}{{\rm{e}}^{-\tau s}}, $ | (2) |

其中,K1为比例系数,T1为惯性时间常数,τ为滞后时间常数,包含活性炭反应池的水力停留时间30 min.

在工业控制应用中,可将计量泵阀的控制等效为一阶惯性环节[9].

| $ {G_2}\left( s \right) = \frac{{{K_2}}}{{1 + {T_2}s}}, $ | (3) |

其中,K2为比例系数,T2为惯性时间常数.

综上所述,活性炭投加控制系统可近似为二阶惯性加纯滞后的环节,其传递函数为

| $ {G_2}\left( s \right) = \frac{K}{{(1 + {T_1}s)(1 + {T_2}s)}}{{\rm{e}}^{-\tau s}}, $ | (4) |

其中,K为比例系数,T1和T2为惯性时间常数,τ为滞后时间常数,K=稳态输出值/输入值的变化量.

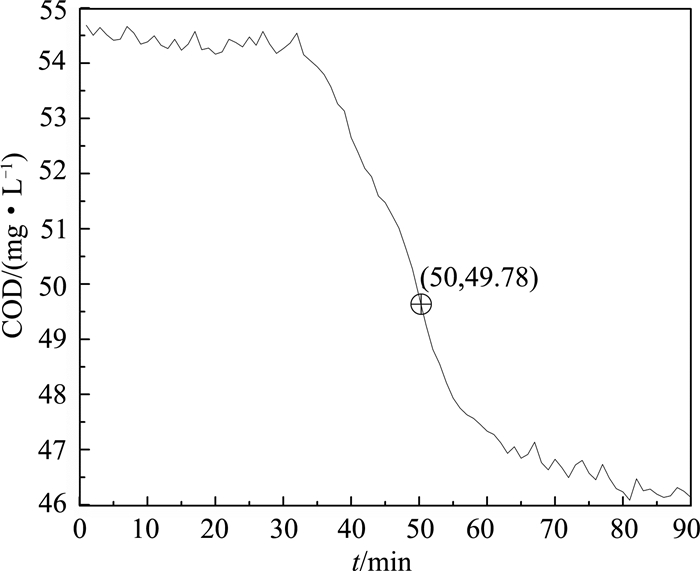

3.2 传递函数参数的确定利用表 2所列仪器和图 1、表 3的装置开展粉末活性炭投加飞升实验,根据粉末活性炭投加飞升实验测得沉淀池出水COD数据,绘制粉末活性炭投加飞升曲线,见图 8.

|

图 8 粉末活性炭投加飞升曲线 Fig. 8 Fly-up curve of PAC dosage |

由图 8可知,粉末活性炭投加量与沉淀池出水COD间的阶跃响应曲线呈“S型”,说明该系统的阶跃响应曲线具有纯滞后性和自平衡能力.具体表现为:系统突然加大粉末活性炭投加量,30 min后出水COD值才开始下降,说明系统存在滞后性,其中包括粉末活性炭吸附反应时间;利用自身调节功能,60 min后出水COD达到新平衡,说明系统具有典型的欠阻尼二阶特性,这与理论分析的传递函数式(4)一致.

经计算,活性炭投药量控制的阶跃响应曲线拐点为(50, 49.78)(见图 8),在拐点处作曲线的切线,得到斜率,最终确定被控对象的传递函数为

| $ {G_0}\left( s \right) = \frac{{5.4}}{{\left( {1 + 33.75s} \right)\left( {1 + 16.875s} \right)}}{{\rm{e}}^{-26.6s}}. $ | (5) |

PID参数的整定[10]过程就是反馈控制器Kp、Ki、Kd的确定过程.本文采用临界比例度法整定PID参数,计算公式见表 6.

| 表 6 临界比例度法 Table 6 Critical proportioning method |

临界比例度法整定PID参数的步骤如下[11]:

(1) 令积分时间常数Ti=∞,微分时间常数Td=0,比例系数Kp取较小的值,操作一段时间后保证系统稳定运行.

(2) 从大到小逐渐改变比例增益Kp,直至系统出现等幅振荡,记录此时临界振荡增益Ku和临界振荡周期Tu.

(3) 根据表 6中的经验公式确定相应的PID参数,即Kp、Ti、Td的值.

根据被控对象传递函数

| $ {G_0}(s) = \frac{{5.4}}{{(1 + 33.75s)(1 + 16.875s)}}{{\rm{e}}^{-26.6s}}, $ |

在Matlab的Simulink环境下构造的粉末活性炭投药系统的反馈PID控制模型框图见图 9.

|

图 9 PID参数整定仿真图 Fig. 9 PID parameter tuning simulation diagram |

为获取系统等幅振荡曲线,需要不断改变比例增益Kp.当Kp=0.6时,系统出现等幅振荡,此时的临界振荡周期Tu约为120 min,比例增益Kp即为临界增益Ku,故Ku=0.6.

利用表 5中的公式可得:

| $ \begin{array}{l} {K_{\rm{p}}} = 0.6{K_{\rm{u}}} = 0.36, \\ {T_{\rm{i}}} = 0.5{T_{\rm{u}}} = 60, \\ {T_{\rm{d}}} = 0.125{T_{\rm{u}}} = 15. \end{array} $ |

从而求得比例系数Kp=0.36;积分系数Ki=Kp/Ti=0.006;微分系数KD=KPTd=5.4.

输入上述整定后的参数进行仿真,最后得到反馈控制下的系统出水COD超调量大于40%,约300 min后系统达到稳定状态.

4 BP神经网络-PID复合控制系统的仿真与实现 4.1 复合控制系统的仿真在Matlab中利用函数gensim()加入已完成训练的BP神经网络控制器模块.设阶跃响应信号的幅值(沉淀池出水COD期望值)为50,在Simulink环境下搭建的粉末活性炭投加复合控制系统的模型框图见图 10.

|

图 10 活性炭投加复合控制系统的模型框图 Fig. 10 The block diagram of composite control system for PAC |

在Matlab中,对复合控制策略进行仿真,最后得到复合控制下的粉末活性炭投加系统出水COD超调量小于20%,出水COD波动较小,而且振荡周期短,调节时间在70 min左右.因此可以充分证明该复合控制模型能够较好地反映实际情况,具有良好的动态响应特性和自适应能力.

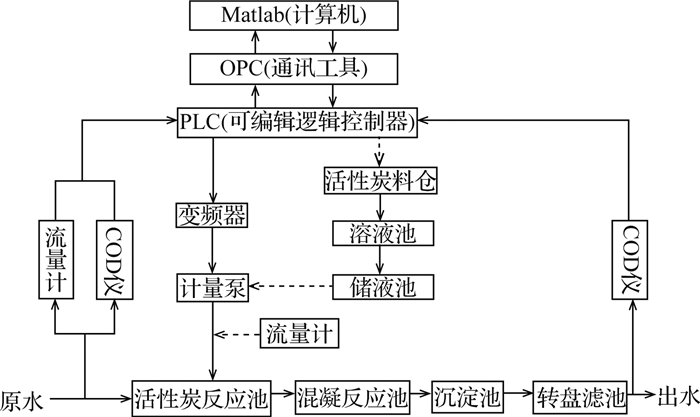

4.2 复合控制系统的实现PLC系统[12-13]因具有结构灵活、编程简单、具备硬件故障自我检测能力等优点,常被选作现场控制设备,用于现场数据采集、状态判别和输出控制等;WinCC组态软件[14-15]因具有人机界面友好、画面更新快、数据管理能力强等特点,常用于显示设备的运行状态、工业参数等信息.

该城镇污水处理厂的自动化监控系统主要由WinCC 7.0组态软件和德国西门子S7-200/S7-300 PLC构建而成,PLC与上位机之间采用OPC(OLE for process control)协议进行数据交换. OPC是为工业应用程序之间提供高效的信息集成和交互功能的组件模型接口,安装WinCC的上位机后,既可以通过WinCC对PLC控制系统进行独立监控,又可通过OPC协议进行数据交换.上位机既可作服务器, 又可作客户机[15],实现污水处理过程中的实时现场监控和远程控制管理.不仅可减轻现场工作人员的负担,还为水厂自动化生产奠定了基础,其结构见图 11.

|

图 11 粉末活性炭投加控制系统结构图 Fig. 11 The structure of PAC dosing control system |

粉末活性炭投加系统远程自动控制步骤:首先通过PLC控制系统将实时检测到的数据(进水COD、pH值和进水流量Q)上传至上位机的WinCC监控界面,再通过计算机中的Matlab软件读取数据,根据复合控制模型预测活性炭投加量x,利用公式计算螺杆计量泵流量q(见式6),然后由Matlab通过OPC通信工具将数据传送至PLC控制系统,以此来控制变频器,实现对螺杆计量泵的控制,从而准确调节粉末活性炭投加量.

| $ q = \frac{x}{{10c}}Q, $ | (6) |

其中,q(m3·h-1)为螺杆计量泵流量;Q(m3·h-1)为进水瞬时流量;x(g·L-1)为活性炭预测投加量;c(g·L-1)为活性炭炭浆浓度.

4.3 运行结果试运行一个月后,自动控制阶段的出水达标率升至90.63%,相较于人工控制阶段的达标率81.75%,提高了8.88%;活性炭日均消耗量, 人工控制阶段为5.54吨,自动控制阶段为4.62吨,日均消耗量削减了16.61%.根据活性炭市价4 880元·吨-1计,每月可节约成本13.5万元.

5 小结 5.1通过分析城镇污水处理厂粉末活性炭投加系统,发现现有系统存在受非线性因素影响以及反应时滞等问题,难以建立准确的数学模型,为此,提出了BP神经网络前馈预测+反馈PID的复合控制系统方案.

5.2通过烧杯试验获取样本数据.用3层结构BP神经网络模型,利用离线训练后的模型对未学习的样本进行仿真,结果与实际投加量的拟合度(R2)为0.968,均方根误差(RMSE)为0.009 1.活性炭投加系统的前馈控制器采用BP神经网络模型,可以适应原水水质的变化,而且自学习能力强.

5.3通过活性炭投加飞升实验得到活性炭投药量控制系统的飞升曲线,找到阶跃响应曲线的拐点为(50, 49.78),确定被控对象的传递函数为G0(s)=

在Matlab的Simulink环境下对前馈BP神经网络预测-反馈PID复合控制系统进行仿真,结果表明:出水COD的超调量小于20%,调节70 min后能使出水COD值稳定控制在50 mg·L-1,具有较强的自适应能力和高控制精度.水厂自动化监控系统的活性炭投加计量泵流量根据公式

| [1] |

巴能军, 周志伟, 董俊, 等. 助滤和再生粉末活性炭吸附技术用于工业废水深度处理[J].

给水排水, 2017, 43(2): 71–74.

BA N J, ZHOU Z W, DONG J, et al. Filtration and regeneration powdered activated carbon adsorption technology for advanced treatment of industrial wastewater[J]. Water & Wastewater Engineering, 2017, 43(2): 71–74. |

| [2] |

司景萍, 马继昌, 牛家骅, 等. 基于模糊神经网络的智能故障诊断专家系统[J].

振动与冲击, 2017, 36(4): 164–171.

SI J P, MA J C, NIU J Y, et al. An intelligent fault diagnosis expert system based on fuzzy neural network[J]. Journal of Vibration and Shock, 2017, 36(4): 164–171. |

| [3] |

张延风. 烧杯搅拌试验条件的最优化[J].

企业技术开发, 2014, 33(4): 44–45.

ZHANG Y F. Optimization of jar test conditions[J]. Technological Development of Enterprise, 2014, 33(4): 44–45. |

| [4] |

蒋绍阶, 仇洪建, 段果, 等. 基于短程反馈BP神经网络的混凝投药控制中试[J].

中国给水排水, 2013, 29(11): 26–29.

JIANG S J, QIU H J, DUAN G, et al. Coagulant dosage control based on short range feedback BP neural network[J]. China Water & Wastewater, 2013, 29(11): 26–29. DOI:10.3969/j.issn.1000-4602.2013.11.007 |

| [5] |

陈金辉, 赵雷振, 杨宗宵. 改进的BP神经网络在故障诊断中的应用[J].

河北科技大学学报, 2011, 32(5): 455–459.

CHEN J H, ZHAO L Z, YANG Z X. Application of improved BP neural network in fault diagnosis[J]. Journal of Hebei University of Science and Technology, 2011, 32(5): 455–459. DOI:10.7535/hbkd.2011yx05013 |

| [6] |

焦斌, 叶明星. BP神经网络隐层单元数确定方法[J].

上海电机学院学报, 2013, 16(3): 113–116.

JIAO B, YE M X. Determination of hidden unit number in a BP neural network[J]. Journal of Shanghai Dianji University, 2013, 16(3): 113–116. |

| [7] |

李友坤. BP神经网络的研究分析及改进应用[D]. 合肥: 安徽理工大学, 2012.

LI Y K. Analysis and Improvement Applications of BP Neural Network[D]. Hefei: Anhui University of Science and Technology, 2012. |

| [8] | DHARMAN S, CHANDRAMOULI V, LINGIREDDY S. Predicting total organic carbon removal efficiency and coagulation dosage using artificial neural networks[J]. Environmental Engineering Science, 2012, 29(8): 743–750. DOI:10.1089/ees.2011.0170 |

| [9] | NAUCK D, KRUSE R. A fuzzy neural network learning fuzzy control rules and membership functions by fuzzy error back propagation[J]. IEEE International Conference on Neural Networks, 1996, 2(2): 1022–1027. |

| [10] | MARTELLI G. Stability of PID-controlled second-order time-delay feedback systems[J]. Automatica, 2009, 45(11): 2718–2722. DOI:10.1016/j.automatica.2009.05.031 |

| [11] |

王素青, 姜维福. 基于MATLAB/Simulink的PID参数整定[J].

自动化技术与应用, 2009, 28(3): 24–26.

WANG S Q, JIANG W F. PID tuning based on MATLAB/Simulink[J]. Techniques of Automation and Applications, 2009, 28(3): 24–26. |

| [12] |

雷斌, 吕凤玉, 马殷元. 基于PLC和组态王的农村水厂监控系统设计[J].

自动化技术与应用, 2010, 29(12): 100–102.

LEI B, LYU F Y, MA Y Y. Design of supervision system based on PLC and king view for the rural waterworks[J]. Techniques of Automation and Applications, 2010, 29(12): 100–102. DOI:10.3969/j.issn.1003-7241.2010.12.029 |

| [13] |

许甜. 城市水处理厂自动化系统的研究与设计[D]. 西安: 西安建筑科技大学, 2015.

XU T. Research and Design of Municipal Water Treatment Plant Automation System[D]. Xi'an: Xi'an University of Architecture and Technology, 2015. |

| [14] |

蔡先峰. WinCC组态软件在大足选煤厂的应用[J].

选煤技术, 2011(1): 56–58.

CAI X F. Application of WinCC configuration software in Dazu coal preparation plant[J]. Coal Preparation Technology, 2011(1): 56–58. |

| [15] |

胡学林. 基于OPC技术的S7PLC-WinCC监控网络的开发[J].

微计算机信息, 2010, 26(22): 62–63.

HU X L. Develop of S7PLC-WinCC monitor network based on OPC technology[J]. Microcomputer Information, 2010, 26(22): 62–63. DOI:10.3969/j.issn.2095-6835.2010.22.027 |