全断面硬岩隧道掘进机(hard rock tunnel boring machine,简称TBM)是一种适用于硬岩地质条件,在液压支撑系统和推进系统作用下,依靠旋转刀盘的刀具破坏岩层,从而使隧道全断面一次开挖成形的大型隧道开挖装备[1-2]。TBM施工现场环境恶劣,数据采集会影响施工进度,因此研制TBM缩尺试验台对优化TBM性能具有重要意义[3-4]。

支撑推进系统是TBM关键系统之一,承担着保证撑靴以一定压力撑紧洞壁而为刀盘转动提供反扭矩、为推进系统提供推进力的任务[5-6]。目前用于施工的TBM推进系统没有使用负载敏感泵供油,掘进过程中存在较多流量损失; 支撑系统通常采用恒压(constant pressure,CP)泵供油,但在撑靴以设定压力撑紧围岩后,CP泵为维持撑靴的支撑压力会产生一定的流量损失。负载敏感(load-sensing,LS)泵是一种仅提供系统所需流量的变量泵,具有效率高、功率损失小的特点[7-10]。因此,本文设计了LSCPGT节能系统,相对于传统的支撑推进系统减少了1套供油系统,同时避免了TBM支撑推进过程中的流量损失。

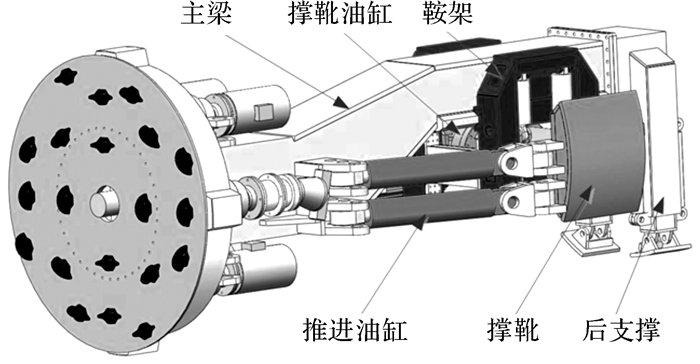

1 支撑推进节能系统工作原理敞开式TBM主要包括支撑推进系统、刀盘驱动系统和后支撑系统[11-14],主要工作部分如图 1所示。TBM的支撑系统使撑靴伸出并以一定压力撑紧围岩。推进系统中推进油缸在撑靴提供的水平静摩擦力下,借助主梁对刀盘端面施加一定正压力,同时推动TBM前进。刀盘驱动系统中刀盘在撑靴提供的竖向静摩擦力下,转动破坏作用端面的岩石。在推进油缸掘进1个行程后,后支撑系统中后支撑油缸伸出并以一定压力撑紧地面,然后复位撑靴油缸。

|

| 图 1 TBM试验台机械模型 Fig.1 Mechanical model of TBM test rig |

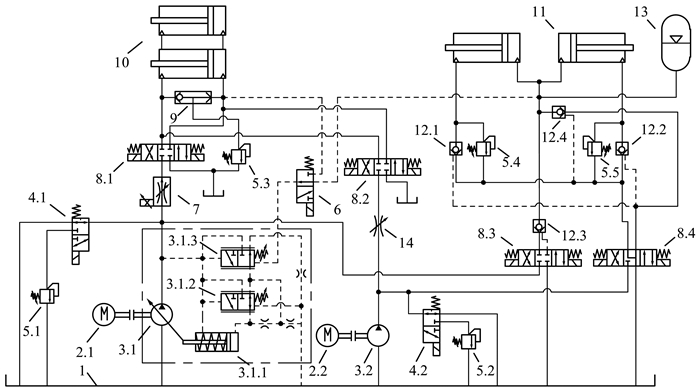

TBM撑靴油缸容积较大,并且撑靴油缸和推进油缸复位时负载很小,为了提高TBM工作效率,撑靴系统和推进系统设有快速复位回路,并且为撑靴系统设计了低压高速运动回路。为了减少撑靴达到设定压力后支撑系统和推进系统的流量损失,设计出一种节能型支撑推进液压系统,如图 2所示。

|

| 图 2 LSCPGT节能液压系统 Fig.2 LSCPGT energy-saving hydraulic system |

支撑推进系统工作时,要先进行撑靴支撑,此时加载阀4.2得电,电磁换向阀8.4左位接入回路,低压大流量泵3.2泵出的压力油经过液控单向阀12.4进入撑靴油缸11大腔。撑靴油缸大腔压力升高,将液控单向阀12.1和12.2打开,撑靴油缸活塞杆快速伸出,直至接触到洞壁,然后将电磁换向阀8.4切换到中位,液控单向阀12.1和12.2反向截止。电磁换向阀8.3右位得电,泵3.1泵出的压力油经过电磁换向阀8.3和液控单向阀12.3流入蓄能器13和撑靴11大腔。此时,泵3.1在最小排量不足时开始工作以提供足够的流量,负载敏感阀3.1.3左右控制油口的压差小于弹簧设定值,负载敏感阀3.1.3在右位工作,变量缸3.1.1大腔油液经压力控制阀3.1.2和负载敏感阀3.1.3流回油箱,泵3.1排量增大。支撑油缸11大腔压力经电磁换向阀6作用于负载敏感阀右位控制油口,这样变量泵3.1出口压力仅比支撑油缸11大腔压力稍高。当撑靴油缸压力达到设定压力时,压力控制阀3.1.2在左位工作,电磁换向阀8.3于中位失电工作,变量泵3.1在较小排量下工作,蓄能器13保证支撑压力稳定在设定压力。左、右撑靴背压阀5.4和5.5分别设定支撑油缸11左、右小腔的背压,从而减少撑靴油缸高压撑紧时对围岩的冲击。

当撑靴油缸大腔达到设定压力后,电磁换向阀6得电,电磁换向阀8.1左位得电,负载敏感阀3.1.3右位控制油口接入推进油缸大腔压力,变量泵3.1此时于较小排量下工作,负载敏感阀3.1左、右控制油口压差小于弹簧力,变量泵3.1排量增大,达到调速阀7的设定值,变量泵3.1出口压力仅比推进油缸10大腔压力稍高,且没有流量损失。梭阀9将推进缸大、小腔压力较高侧接到安全阀5.3。

2 支撑推进液压系统设计TBM支撑推进液压系统分为支撑液压系统和推进液压系统。依据Robbins公司MB-332型TBM支撑推进指标,设定TBM试验台支撑推进主要指标如表 1所示。

| 指标 | 数值 | 单位 |

| 最大推进力 | 2 000 | kN |

| 最大支撑力 | 3 400 | kN |

| 最大推进速度 | 150 | mm/min |

| 推进复位速度 | 1 200 | mm/min |

| 撑靴快伸速度 | 450 | mm/min |

| 撑靴复位速度 | 1 000 | mm/min |

| 系统最高工作压力 | 31.5 | MPa |

TBM依靠撑靴液压缸伸出的2个方向相反但同缸筒的活塞杆撑紧洞壁,从而起到支撑作用,因此撑靴液压缸左、右承受的最大撑紧力Fcmax均为3 400 kN。考虑到泵出口压力总是会高出液压缸一个弹簧值,初选撑靴液压缸的工作压力pc=30.5 MPa,撑靴液压缸内径为:

| $ {D_{\rm{c}}} = \sqrt {\frac{{4{F_{c{\rm{max}}}}}}{{\pi {p_{\rm{c}}}}}} = \sqrt {\frac{{4 \times 3\,400 \times {{10}^3}}}{{\pi \times 30.5 \times {{10}^6}}}} = 376.74{\rm{mm}} $ |

经圆整后Dc=380 mm,活塞杆直径由工作时受力情况而定。撑靴液压缸活塞杆工作在受压缩状态,工作压力大于7 MPa,因此

| $ {d_{\rm{c}}} = 0.7{D_{\rm{c}}} = 0.7 \times 380 = 266{\rm{mm}} $ |

圆整后撑靴液压缸活塞杆直径dc=280 mm。结合样本,选用恒立液压有限公司型号为HA320Ø380/280-200的两缸筒固连的双作用液压缸。

2.2 推进液压缸的选择TBM推进系统共有4个推进液压缸,由最大推进力为2 000 kN可以推出,每个推进液压缸所需的推力为500 kN,但因TBM推进缸在初始位置时与主梁存在大约30°夹角,因此取Ftmax=600 kN,则推进缸内径为:

| $ {D_{\rm{t}}} = \sqrt {\frac{{4{F_{{\rm{cmax}}}}}}{{\pi {p_{\rm{t}}}}}} = \sqrt {\frac{{4 \times 600 \times {{10}^3}}}{{\pi \times 30.5 \times {{10}^6}}}} = 158.26{\rm{mm}} $ |

经圆整后Dt=180 mm,液压缸活塞杆直径为:

| $ {d_{\rm{t}}} = 0.7{D_{\rm{t}}} = 0.7 \times 180 = 126{\rm{mm}} $ |

经圆整后推进液压缸活塞杆直径dt=125 mm。选用恒立公司型号为HA320Ø180/125-530液压缸。

2.3 调速阀的选择TBM高压推进时,推进油缸所需的最大流量为:

| $ {Q_{{\rm{thmax}}}} = 4{A_{\rm{t}}}{v_{{\rm{thmax}}}} = 4 \times \frac{{\pi \times {{0.18}^2}}}{4} \times 150 = 15.27\;{\rm{L}}/\min $ |

经圆整后,调速阀的最大流量为16 L/min,结合样本,选择万福乐液压系统有限公司的型号为QNPPM22-16-G24/WD的调速阀,其最大工作压力为31.5 MPa。

2.4 支撑推进液压泵选型 2.4.1 支撑推进高压泵设计计算推进油缸高压推进实际需要的最大流量为:

| $ {Q_{{\rm{thmax}}}} = 15.27\;{\rm{L}}/\min $ |

因此高压泵的最大排量为:

| $ {V_{{\rm{LS}}}} = \frac{{{Q_{{\rm{thmax}}}}}}{{n \cdot {\eta _{{\rm{vLS}}}}}} = \frac{{15.27}}{{1\;500 \times 0.9}}\; = 11.31\;{\rm{mL}}/{\rm{r}} $ |

式中:n为泵转速,ηvLS为负载敏感泵容积效率。

对于LSCPGT高压供油系统,结合样本资料,可选取博世力士乐的型号为A4VSO40DFR/10X-PPB13N00的变量泵,其最大排量为40 mL/r,额定压力为35 MPa。

对于LST高压供油系统,结合博世力士乐样本资料,选取型号为A4VSO40FR/10X-PPB13N00的变量泵,其额定工作压力为35 MPa。

对于RT高压供油系统,结合博世力士乐样本,选取型号为A2F012/61R-PAB06的定量泵,其最大排量为12 mL/r,额定工作压力为35 MPa。

对于CPG高压供油液压系统,结合贵州力源液压股份有限公司的样本,选取型号为A7VO28DR/63R-VZB01的变量泵,其最大排量为28.1 mL/r,额定工作压力为35 MPa。

2.4.2 支撑推进系统低压泵设计计算根据试验台设计指标,推进缸复位速度为1 200 mm/min,因此推进缸复位所需流量为:

| $ {Q_{{\rm{tl}}}} = 4\Delta {A_{\rm{t}}}{v_{{\rm{tl}}}} = 4 \times \frac{{\pi \times \left( {{{0.18}^2} - {{0.125}^2}} \right)}}{4} \times 1\;200 = 63.24\;{\rm{L}}/\min $ |

撑靴快伸的速度为450 mm/min,因此撑靴缸快伸所需的流量为:

| $ {Q_{{\rm{cl}}}} = 2{A_{\rm{c}}}{v_{{\rm{cl1}}}} = 2 \times \frac{{\pi \times {{0.38}^2}}}{4} \times 450 = 102.08\;{\rm{L}}/\min $ |

撑靴复位速度为1000 mm/min,因此撑靴缸复位所需的流量为:

| $ {Q_{{\rm{cl}}}} = 2\Delta {A_{\rm{c}}}{v_{{\rm{cl2}}}} = 2 \times \frac{{\pi \times \left( {{{0.38}^2} - {{0.28}^2}} \right)}}{4} \times 1\;000 = 103.67\;{\rm{L}}/\min $ |

因此,低压高速泵的流量应达到103.67 L/min,泵的排量为:

| $ {V_{\rm{l}}} = \frac{{{Q_{{\rm{cl}}}}}}{{n \cdot {\eta _{\rm{vl}}}}} = \frac{{103.67}}{{1\;500 \times 0.9}}\; = 76.79\;{\rm{mL}}/{\rm{r}} $ |

式中:n为泵转速,ηvl为低压大流量泵的容积效率。

结合博世力士乐的叶片泵样本资料,选取型号为PVV4-1X/082RA15DMB的定量泵,其额定排量为81.6 mL/r,额定压力为21 MPa。

3 支撑推进系统仿真与分析撑靴在撑紧围岩后TBM掘进的单个行程内没有位移变化,通往撑靴缸的流量将全部流失掉。另一方面,推进系统采用定量泵供油时,泵提供的多余的流量也会造成流量损失。从整个工程项目考虑,TBM高压支撑推进产生的流量损失是非常大的。

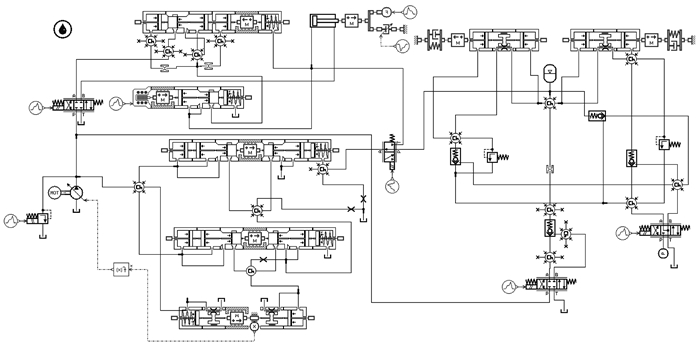

针对TBM支撑推进系统具有较大流量损失的问题,本文引入LSCPGT系统,并根据TBM试验台支撑推进系统液压原理图,在AMESim软件环境中搭建仿真模型,如图 3所示。考虑到缩尺TBM试验台LSCPGT系统主要针对撑靴高压撑紧以及推进缸的高压推进部分,因此在建模仿真时不考虑系统低压油路部分。因为仿真模型不研究推进缸之间的耦合作用,故将4个推进液压缸合为1个液压缸。

|

| 图 3 LSCPGT节能液压系统仿真模型 Fig.3 The simulation model of LSCPGT energy-saving hydraulic system |

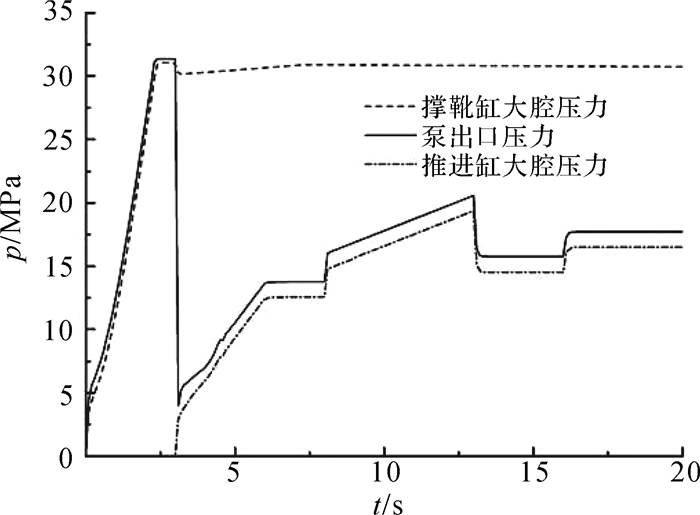

仿真模型中同时包含了TBM推进液压系统和支撑液压系统,其中推进系统的负载应该由负载力和阻尼组成,支撑系统的负载主要是弹簧阻尼。结合TBM实际施工数据,设定TBM试验台液压系统的主要参数,仿真中设定推进系统初始负载为300 kN,阻尼为4×108 N/(m/s),支撑系统负载阻尼设为2×109 N/(m/s)。开始时电磁换向阀8.3右位得电,3 s后失电,同时负载敏感切换阀6和电磁换向阀8.1左位得电,8 s时推进系统负载突变到1 500 kN,然后线性变化到1 900 kN,13 s时突降为1 480 kN,在16 s时突然升为1 680 kN; 推进速度由3 s时的0 mm/s逐渐变为6 s时的2.43 mm/s。

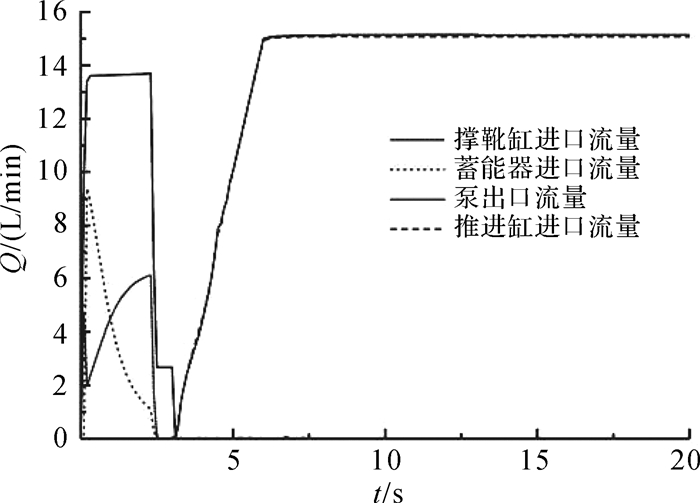

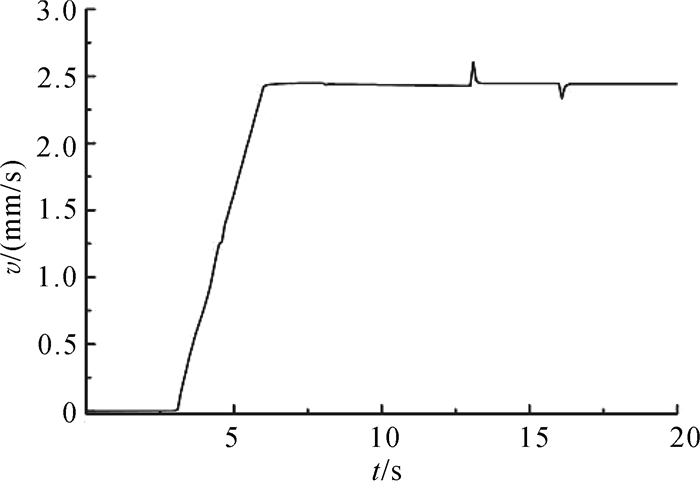

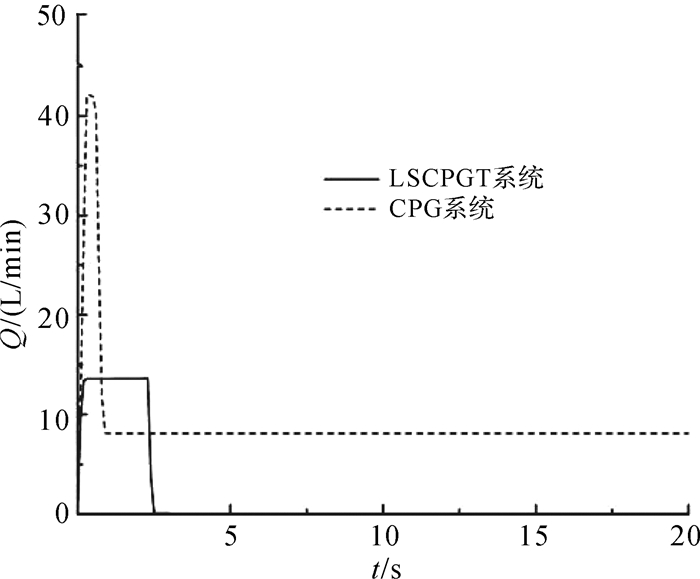

3.1 LSCPGT系统仿真分析从图 4可以看出,LSCPGT系统的泵出口压力始终与执行器的负载压力正相关,在2.5 s时撑靴缸大腔压力达到设定的撑紧压力,LSCPGT系统的变量泵降低到最小工作排量。在3 s后,支撑系统进油口关闭,在蓄能器的保压作用下,撑靴缸大腔维持设定的撑紧力,同时LSCPGT系统中负载敏感控制切换到推进系统。结合图 5和图 6可以看出,LSCPGT的变量泵出口流量始终与调速阀设定值正相关,不受负载力变化的影响。图 6中在13 s和16 s时,推进系统由于受到突变负载冲击,推进速度会产生较小波动,但很快回到所设的推进速度。在整个TBM支撑推进过程中,LSCPGT系统没有流量损失而又能满足系统需要的流量和工作压力。

|

| 图 4 LSCPGT系统的压力响应 Fig.4 Pressure response of LSCPGT system |

|

| 图 5 LSCPGT系统的流量响应 Fig.5 Flow response of LSCPGT system |

|

| 图 6 推进液压缸的速度响应 Fig.6 Speed response of thrust cylinder |

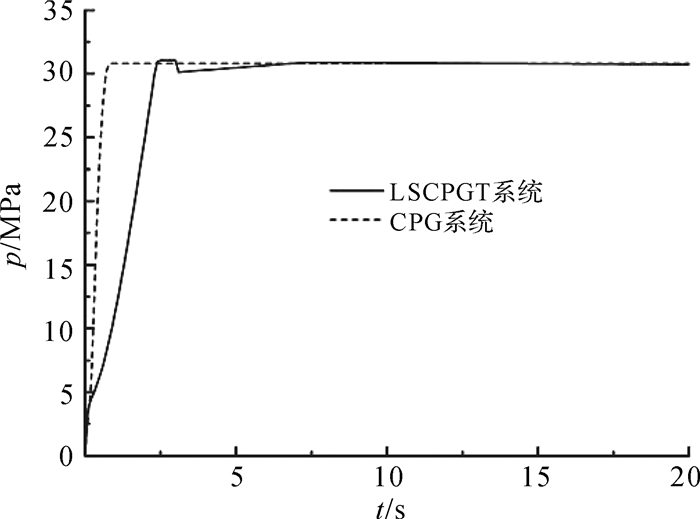

从图 7可以看出,在撑靴达到设定压力后,LSCPGT系统中的支撑系统不再需要泵供油,而CPG系统中变量泵需在最小排量时工作以维持支撑压力稳定,因此至少存在9 L/min的流量消耗。结合图 8可以看出,LSCPGT系统在撑靴达到设定压力转由蓄能器保压时,由于阀口特性会产生少量的压降,但马上回到设定压力。因此,2种支撑系统都能满足TBM支撑要求。

|

| 图 7 不同支撑系统的泵流量对比 Fig.7 Pump flow comparison of different gripper systems |

|

| 图 8 不同支撑系统的支撑压力对比 Fig.8 Gripper pressure comparison of different gripper systems |

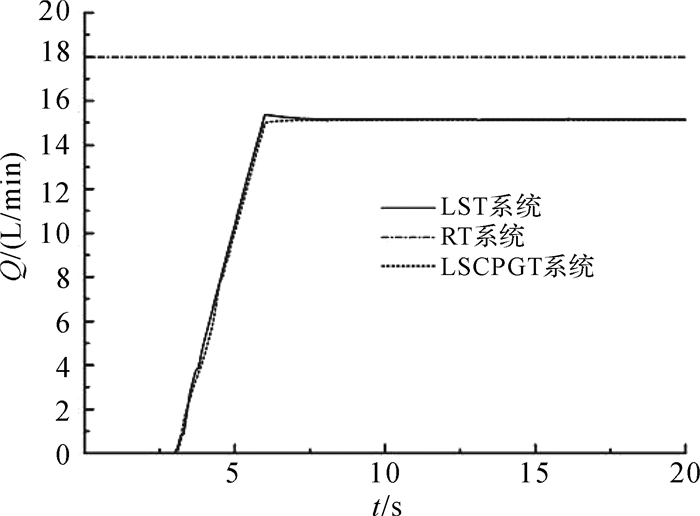

从图 9可以看出:为满足TBM最大推进的要求,RT系统一直提供推进系统的最大流量,不随调速值和负载力的变化而变化,超出调速阀设定的流量通过溢流阀流回油箱; 在推进过程中,LST系统和LSCPGT系统的变量泵出口流量都仅满足调速阀设定流量,与负载大小无关,整个推进过程没有流量损失。

|

| 图 9 不同推进系统的泵流量对比 Fig.9 Pump flow comparison of different thrust systems |

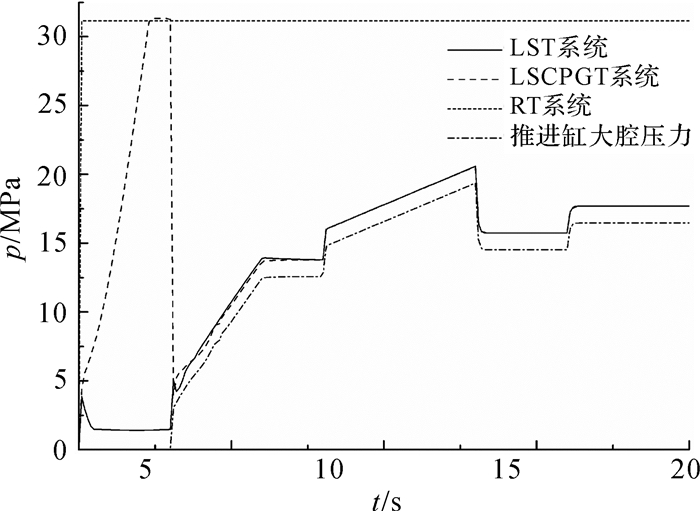

结合图 10可以看出:RT系统中泵出口压力按最大推进力设定,与负载大小无关; LST系统和LSCPGT系统中泵出口压力与负载大小正相关,并且始终只高出一定的调定压力,满足推进要求的同时,减小了压力损失。

|

| 图 10 不同推进系统的泵压力对比 Fig.10 Pump pressure comparison of different thrust systems |

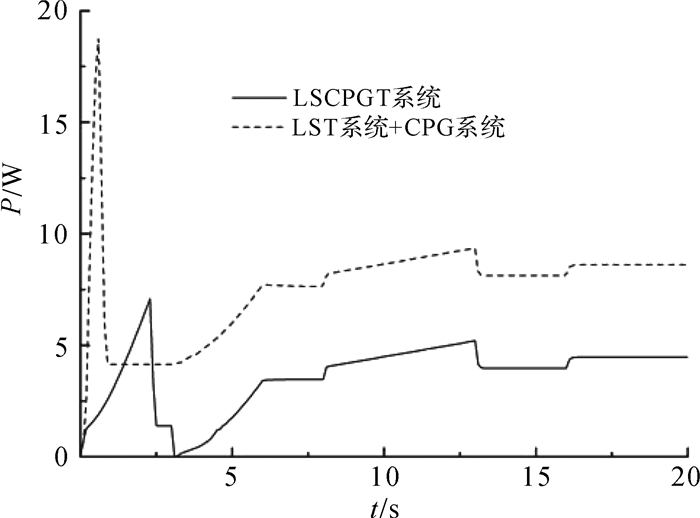

LST系统相对于RT系统具有明显的节能优势,选择LST系统+CPG系统的TBM支撑推进系统与LSCPGT系统进行功率对比。由图 11可以看出,相对于LST系统+CPG系统,LSCPGT系统具有更低的能耗,在撑靴达到设定压力后,效率至少可提高43.5%。

|

| 图 11 2种支撑推进系统的功率对比 Fig.11 Power comparison of two gripper and thrust systems |

RT系统、LST系统和LSCPGT系统都能满足TBM推进要求,但LST系统和LSCPGT系统在推进过程中没有流量损失。LSCPGT系统和CPG系统都能保证撑靴以设定压力支撑围岩,但是CPG系统在撑靴达到设定压力后存在流量损失。相对于LST系统+CPG系统和RT系统+CP系统的支撑推进系统,LSCPGT系统在蓄能器的保压作用下节约了一套泵电机系统,在撑靴达到设定压力后,效率至少可提高43.5%,具有更好的节能效果。

| [1] |

杜彦良, 杜世杰.

全断面岩石隧道掘进机:系统原理与集成设计[M]. 武汉: 华中科技大学出版社, 2011: 1-16.

DU Yan-liang, DU Shi-jie. Full face hard rock tunnel boring machine: system principles and integrated design[M]. Wuhan: Huazhong University of Science and Technology Press, 2011: 1-16. |

| [2] |

杜士斌, 揣连成.

开敞式TBM的应用[M]. 北京: 中国水利水电出版社, 2011: 1-26.

DU Shi-bin, CHUAI Lian-cheng. The application of open-type TBM[M]. Beijing: China Water & Power Press, 2011: 1-26. |

| [3] |

施虎, 杨华勇, 龚国芳, 等.

盾构掘进机关键技术及模拟试验台现状与展望[J]. 浙江大学学报(工学版), 2013, 47(5): 741–749.

SHI Hu, YANG Hua-yong, GONG Guo-fang, et al. Key technologies of shield tunnel machine and present status and prospect of test rigs for tunneling simulation[J]. Journal of Zhejiang University (Engineering Science), 2013, 47(5): 741–749. |

| [4] |

周鸿彬, 龚国芳, 王林涛, 等.

Ø1.2 m缩尺实验盾构机械结构与液压系统设计[J]. 工程设计学报, 2014, 21(2): 185–190.

ZHOU Hong-bin, GONG Guo-fang, WANG Lin-tao, et al. Mechanical structure and hydraulic system design of Ø1.2 m simulated shield machine[J]. Chinese Journal of Engineering Design, 2014, 21(2): 185–190. |

| [5] |

张振, 龚国芳, 饶云意, 等.

TBM试验台支撑推进液压系统设计与仿真分析[J]. 工程设计学报, 2015, 22(4): 324–329.

ZHANG Zhen, GONG Guo-fang, RAO Yun-yi, et al. Design and simulation analysis of gripper and thrust hydraulic system for TBM test rig[J]. Chinese Journal of Engineering Design, 2015, 22(4): 324–329. |

| [6] |

吴根茂, 邱敏秀, 王庆丰, 等.

实用电液比例技术[M]. 杭州: 浙江大学出版社, 2010: 266-282.

WU Gen-mao, QIU Min-xiu, WANG Qing-feng, et al. Electrohydraulic proportional technique in theory and application[M]. Hangzhou: Zhejiang University Press, 2010: 266-282. |

| [7] |

施虎, 龚国芳, 杨华勇, 等.

盾构掘进机推进力计算模型[J]. 浙江大学学报(工学版), 2011, 45(1): 126–131.

SHI Hu, GONG Guo-fang, YANG Hua-yong, et al. Determination of thrust force for shield tunneling machine[J]. Journal of Zhejiang University (Engineering Science), 2011, 45(1): 126–131. |

| [8] | YANG X, GONG G F, YANG H Y, et al. A cutterhead energy-saving technique for shield tunneling machines based on load characteristic prediction[J]. Journal of Zhejiang University-SCIENCE A (Applied Physics & Engineering), 2015, 16(5): 418–426. |

| [9] | YANG Hua-yong, SHI Hu, GONG Guo-fang, et al. Electro-hydraulic proportional control of thrust system for shield tunneling machine[J]. Automation in Construction, 2009, 18(7): 950–956. DOI:10.1016/j.autcon.2009.04.005 |

| [10] |

余佑官. 盾构推进电液控制系统研究[D]. 杭州: 浙江大学机械与能源工程学院, 2006: 10-15.

YU You-guan. Research of shield tunneling thrust electro-hydraulic control system[D]. Hangzhou: Zhejiang University, College of Mechanical and Energy Engineering, 2006: 10-15. |

| [11] |

刘统, 龚国芳, 张振, 等.

TBM试验台刀盘混合驱动系统设计与仿真分析[J]. 工程设计学报, 2015, 22(5): 438–444.

LIU Tong, GONG Guo-fang, ZHANG Zhen, et al. Design and simulation analysis of hybrid cutterhead driving system for TBM test bed[J]. Chinese Journal of Engineering Design, 2015, 22(5): 438–444. |

| [12] | HUANG T, WANG X, LIU H, et al. Force analysis of an open TBM gripping-thrusting-regripping mechanism[J]. Mechanism & Machine Theory, 2016, 98: 101–113. |

| [13] |

彭欢, 张怀亮, 袁坚, 等.

硬岩掘进机比例调速阀选型方法[J]. 机械工程学报, 2014, 50(21): 92–98.

PENG Huan, ZHANG Huai-liang, YUAN Jian, et al. Tunnel boring machine proportional flow control valve Selection method[J]. Journal of Mechanical Engineering, 2014, 50(21): 92–98. |

| [14] |

彭欢, 张怀亮, 邹伟, 等.

硬岩掘进机推进液压缸结构参数优化[J]. 机械工程学报, 2014, 50(21): 76–83.

PENG Huan, ZHANG Huai-liang, YUAN Jian, et al. Structure parameters optimization of thrust hydraulic cylinder under foundation vibration[J]. Journal of Mechanical Engineering, 2014, 50(21): 76–83. |