焊接机器人的应用不但能改善劳动环境、减轻劳动强度、提高生产效率,更重要的是焊接机器人工作的稳定性和焊接产品质量的一致性对保证批量生产产品的焊接质量至关重要[1-2]。文献[3-5]对移动焊接机器人的控制技术进行了研究;张英华[6]以汽车地板前侧板构件总成为例设计了一种焊接机器人工作站,并研究了焊接机器人工具坐标系的标定。然而,变位机是发挥焊接机器人优势的关键装备之一,配套一种与机器人相匹配的变位装备,对控制焊接质量和提高焊接效率极为重要。

目前,在国内焊接行业中,普遍使用两轴变位机作为焊接工件的夹持工作台。但是,国内此类产品质量参差不齐,而国外质量较好的产品价格普遍较高,往往应用于焊接精度要求很高的场合,如汽车生产线、化工容器焊接等。对于一些焊接工艺要求相对较低的场合,如普通家具焊接、五金制品焊接、自行车焊接等,若使用国外变位机则极大增加生产成本,导致焊接机器人在这些场合难以广泛应用。对于国内变位设备,其焊接工位的变换一般是基于控制类电机实现的[7-14],特点是利用伺服电机或者步进电机来驱动执行机构实现角位移和速度的控制,优点是运动精度高且输出稳定可靠,甚至可以与国际品牌工业机器人联动焊接,满足了焊接工艺要求,提高了焊接质量。但是,这种解决方案一般成本较高,对电机性能要求也高,且周围配套设备庞大,增加了设备维护费用;同时,对设备维护员工的专业素质也有一定要求,并不能被大部分用户所接受。针对上述问题,曾昭文等[15]设计了一种小型复杂焊件自动化焊接通用工作台,王梅香[16]设计了一种用于不锈钢筛板焊接的翻转工作台,陈允刚等[17]设计了一种用于动力电池外壳激光密封焊接的工作台。此外,还有一些基于限位装置的较为低端的变位设备,这类变位设备成本低、控制简单且运行可靠,但其运动精度很低,而且工位设置有限,柔性较差,比较适合用于大型焊接件或一些精度要求较低的建筑工件及某些特定的家具焊件等。

本文针对焊接精度要求相对较低的应用场合,设计了一套翻转式机器人焊接工作台,旨在为普通家具、五金制品及建筑材料等产品提供一种成本较低的焊接机器人应用解决方案,扩大工业机器人应用范围,降低焊接成本,提高焊接生产效率。

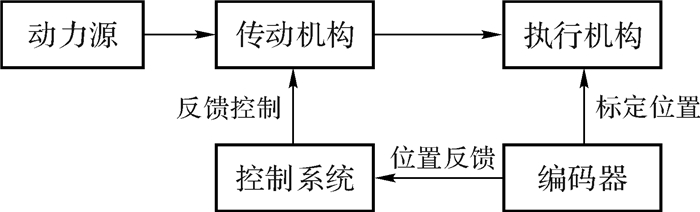

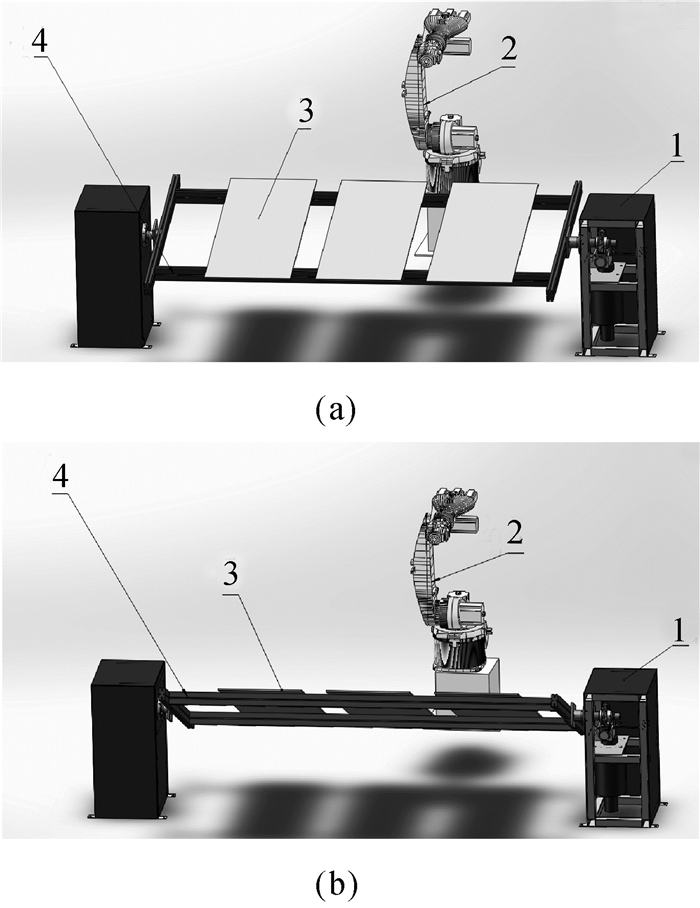

1 焊接机器人翻转工作台方案设计针对目前各类焊接变位装备的现状,结合家具、五金制品等产品的焊接工艺要求,设计了一套翻转式的焊接工作台。该工作台利用气动马达作动力输出,蜗轮蜗杆大传动比传动系统作高精度分度装置,光电编码器作位置信息获取装置,通过闭环控制实现高精度翻转运动,其系统组成如图 1所示。焊接机器人翻转工作台三维示意图如图 2所示,用户将需要焊接的工件放在由标准铝型材搭建的焊接平台上,通过焊接夹具将用户工件定位并固定在焊接平台上,而后机器人开始焊接作业,图 2(a)为焊接机器人在某工位作业。当某个焊接工艺完成,需要变换用户工件时,翻转式工作台产生翻转动作,改变一定角度以便符合最佳的焊接工艺要求,图 2(b)是焊接机器人在另一焊接工位作业的示意图。

|

| 图 1 翻转式焊接工作台的系统组成 Fig.1 The system composition of turnover welding platform |

|

| 1—主传动控制箱;2—焊接机器人;3—焊接工件;4—焊接工作平台 图 2 焊接机器人翻转工作台三维示意图 Fig.2 Three-dimensional diagram of turnover platform for welding robot |

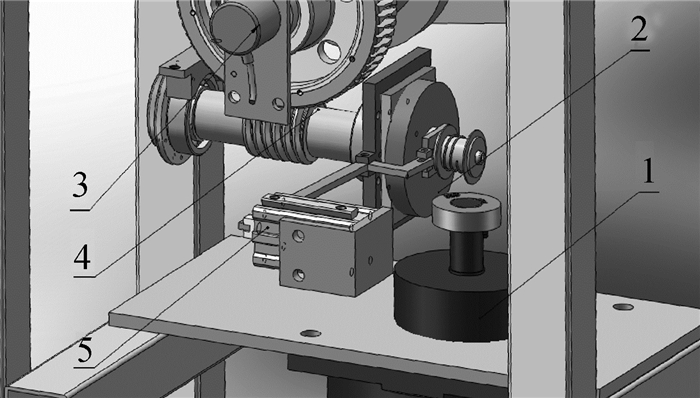

为了配合高性能工业机器人对工件的焊接,设计的翻转式焊接工作台的角度定位误差需控制在0.3°内,而且在恶劣环境下也可以稳定可靠地运行。本文参考相关案例,提出一种基于气动马达的位置控制解决方案,设计出一套具有一定使用精度的翻转式焊接工作台,该工作台的主箱体结构如图 3所示。

|

| 1—气动马达;2—摩擦轮;3—光电编码器;4—蜗轮蜗杆传动;5—控制气缸 图 3 翻转式焊接工作台主箱体结构 Fig.3 Main body structure of turnover welding platform |

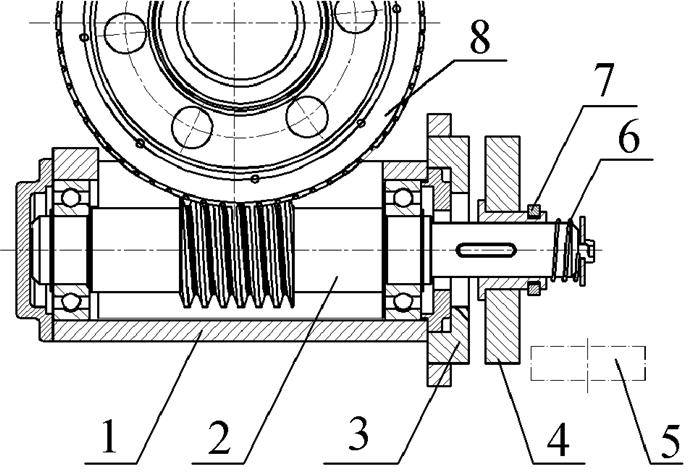

如图 3所示,该工作台工作原理为:利用气动马达输出动力,摩擦轮传动为一级减速,同时从动摩擦轮起离合作用。当工作台翻转到预计角度时,控制系统控制气缸动作,活塞缩回,从动摩擦轮与主动摩擦轮分离,切断动力;同时,制动摩擦盘与从动摩擦轮接合,迅速将其制动,蜗杆锁死,实现准确停车。当翻转工作台需要反转时,气动马达反转,控制系统控制气缸动作,活塞伸出,从动摩擦轮与制动摩擦盘分离;同时,从动摩擦轮与主动摩擦轮接触,接通动力,实现反转。该方案成本低,维护简单,操作容易,而且具有一定的运动精度。如图 4所示,气动马达启动,输出动力,主动摩擦轮5旋转。常态下,从动摩擦轮4在压紧弹簧6的作用下压紧制动盘3,蜗杆2处于抱死状态,同时由于采用了具有自锁性能的蜗轮蜗杆传动,因此提高了蜗杆抱死性能的可靠性。当翻转工作台需要翻转时,控制气缸伸出,使从动摩擦轮滑环7向右滑动,同时从动摩擦轮4在其作用下向右滑动,并以一定的压紧力压紧旋转的主动摩擦轮5,从而蜗杆2在摩擦轮的带动下旋转,具有一定的输出量,使焊接工作台实现旋转。此外,为让蜗杆传动具有自锁性和提高系统的响应特性,该设计采用大传动比的二级传动方案,总传动比为112。同时较大传动比能降低气动马达的精度对输出转角的影响,可提高系统位置精度。

|

| 1—蜗杆箱体;2—蜗杆;3—制动盘;4—从动摩擦轮;5—主动摩擦轮;6—压紧弹簧;7—从动摩擦轮滑环;8—蜗轮 图 4 翻转式焊接工作台传动结构 Fig.4 Transmission structure of turnover welding platform |

翻转工作台的控制系统实时从光电编码器处获得相应的转角位移数据,并与目标量作比较,当其差值在允许误差范围内,即在焊接工作台旋转到位的状态下,系统驱动从动摩擦轮滑环7,使其向左滑动,同时从动摩擦轮4在驱动力和原弹簧压缩力的作用下迅速压紧制动盘3,实现动力切断和停车抱死的功能,从而可以准确实现位置控制。此时,气动马达在工业机器人焊接作业期间停车,准备下一次正转或反转运行。同时,为了减少制动时蜗杆的响应时间,提高控制精度,蜗杆2和从动摩擦轮4的转动惯量应尽量小;由于蜗轮蜗杆传动选择开式传动,所以在强度设计时必须考虑周全,避免引起安全性问题。

本系统采用总传动比为112的传动方案,根据旋转运动规律,负载端转动惯量折算到输入轴的转动惯量粗略计算为Jz=

设计的焊接机器人翻转工作台需要控制的量有:气动马达正转和反转,从动摩擦轮左接与右接。由于本设计的执行元件都是气动元件,所以控制系统是基于气动控制阀来设计的。

1) 气动马达的控制。

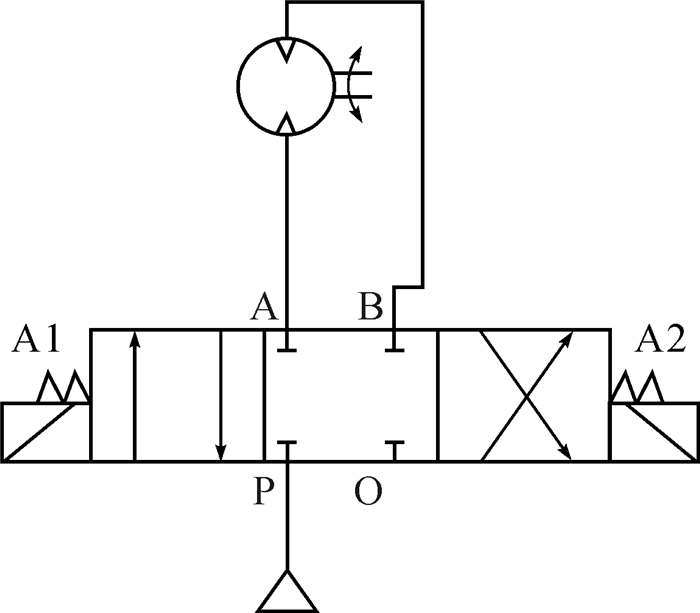

设计的焊接机器人翻转工作台采用TAM2-405FB型号的气动马达,该气动马达自带制动功能,故无需考虑其制动控制。根据气动马达的工作原理,设计的气动马达控制原理如5所示。当系统上电时,A1与A2不给电,换向阀处于中位,气动马达没有启动;在系统运行过程中若系统掉电,气动马达立即停机,保护机器。当A1给信号,A2不给信号,气动马达正转;当A2给信号,A1不给信号,气动马达反转。

|

| 图 5 气动马达控制原理 Fig.5 Control principle of pneumatic motor |

2) 制动系统的控制。

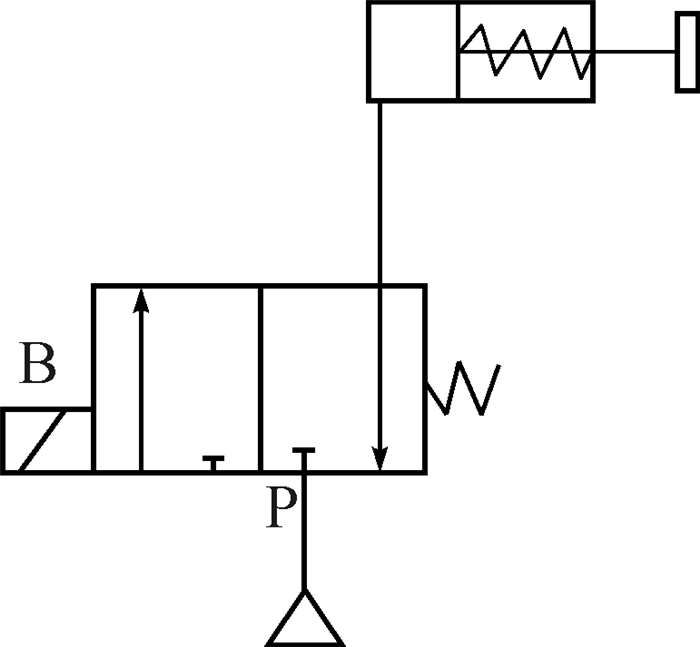

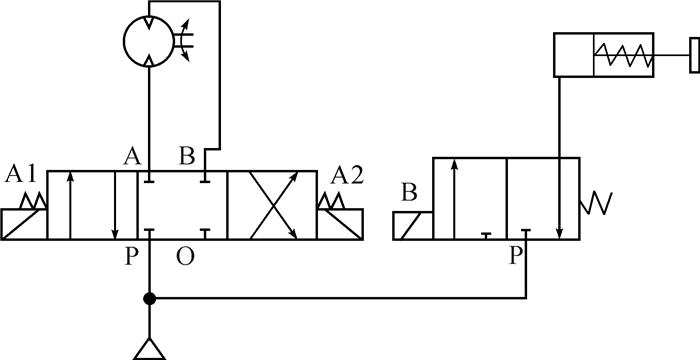

制动系统主要用于翻转工作台停止时的可靠锁止,同时也充当离合器。在工作台需要翻转时,从动摩擦轮4接入右位,压紧主动摩擦轮5,从而产生翻转动作。从动摩擦轮4采用气缸驱动,利用杠杆原理,产生摩擦轮正常传动所需的压紧力,该驱动气缸的控制原理如图 6所示。当电磁阀B得电时,换向阀左位接入回路,气缸动作,向右伸出,通过杠杆驱动从动摩擦轮4向右运动,压紧主动摩擦轮5获得动力,翻转工作台进行翻转;当电磁阀B失电时,换向阀右位接入回路,气缸在弹簧的作用下缩回,并压紧制动盘,进行机构锁止。综上所述,总的气动系统控制原理如图 7所示。因此,根据控制线路和相关控制变量就能实现焊接翻转工作预定的翻转功能。视用户要求不同,控制器可采用接触器、继电器控制或PLC控制,其电气接线图和程序省略。

|

| 图 6 驱动气缸的控制原理 Fig.6 Control principle of actuating cylinder |

|

| 图 7 气动系统控制原理 Fig.7 Control principle of pneumatic system |

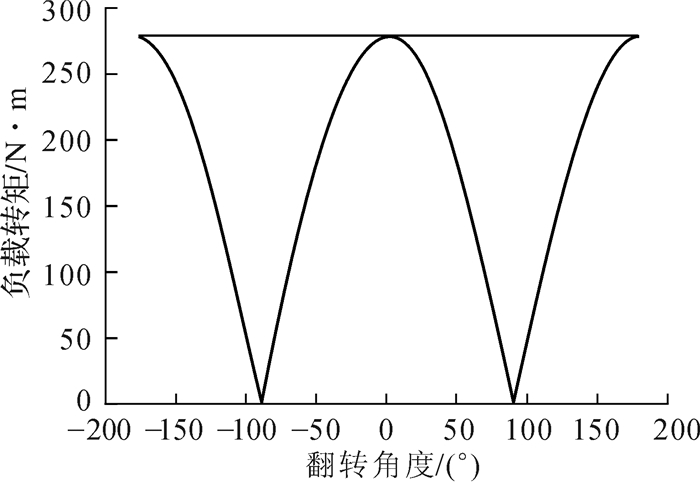

采用常用的机械动力学仿真分析软件ADAMS对设计的焊接机器人翻转工作台进行动力学仿真分析。分析时,在具有相互运动关系的零件中添加合适的运动约束,同时设置仿真所需的相关力、力矩和运动马达驱动方式等,并输入相应的参数。首先,分别为主、从动摩擦轮传动添加圆柱约束和绞约束,它们之间用接触约束联系;然后,分别为蜗轮和蜗杆传动添加铰约束和接触约束,并添加接触摩擦。此外,在输出端加载扭矩T,T=276×cos α,其中α为翻转工作台的翻转角度,该转矩与翻转角度的关系曲线如图 8所示,反映到实际工作中,即重心偏移轴线引起的负载变化。将该扭矩T加载到蜗轮上,模拟实际翻转工作台运行过程中重心移动时其负载的变化情况。

|

| 图 8 转矩与翻转角度的关系 Fig.8 Relationship between torque and rotation angle |

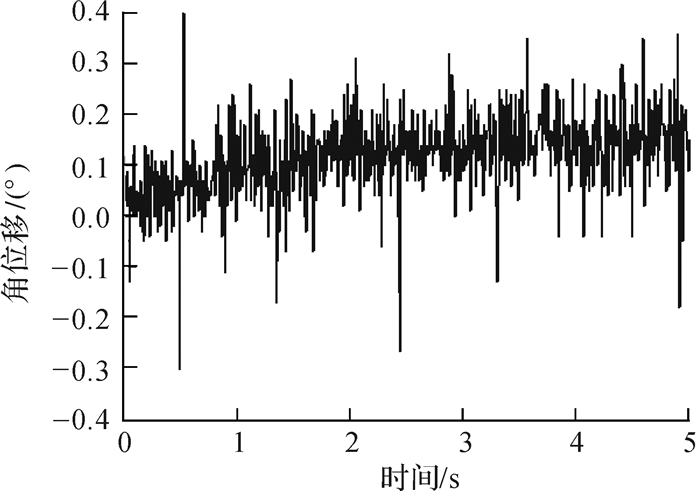

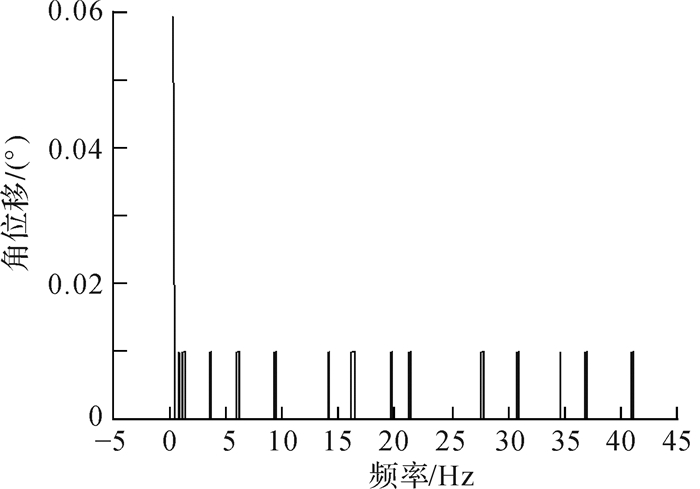

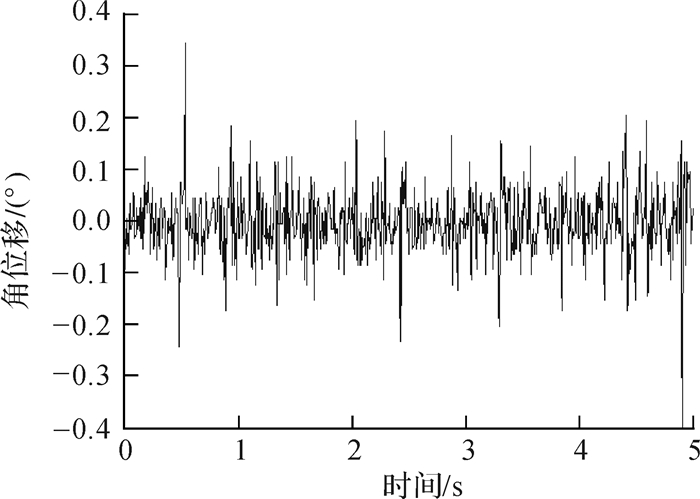

当气动马达零输入时,从动摩擦轮在压紧弹簧的作用下压紧制动盘,蜗杆轴处于抱死状态,翻转式焊接工作台翻转角度随时间变化的曲线如图 9所示。图 9所示数据经傅里叶变换后得到翻转台角位移频域变化曲线,如图 10所示。从图 10可以看出,低频 (1 Hz以下) 时的角位移相比其他频段时的分量更大,该频段的角位移分量部分为噪声,故选择高通滤波器 (Butterworth filter) 对其进行滤波,滤波处理后的结果如图 11所示。由此可见,翻转台角位移变化范围为-0.1°~+0.1°,满足实际使用精度要求。分析结果表明,可能引起翻转工作台零点漂移的原因如下:由于三维模型存在装配误差,导入ADAMS时产生少量零件干涉,在软件内作一般的应力处理,导致翻转工作台在零点出现震荡。但是少量震荡对后期分析影响不大,并且可以代入后续分析过程中,从而得出可信度较高的分析结果。

|

| 图 9 气动马达零输入时翻转台角位移变化曲线 Fig.9 The angel displacement curve of turnover platform under zero input of pneumatic motor |

|

| 图 10 气动马达零输入时翻转台角位移频域曲线 Fig.10 The angel displacement frequency domain curve of turnover platform under zero input of pneumatic motor |

|

| 图 11 气动马达零输入时翻转台角位移经滤波处理后的变化曲线 Fig.11 The angel displacement curve of turnover platform after filtering under zero input of pneumatic motor |

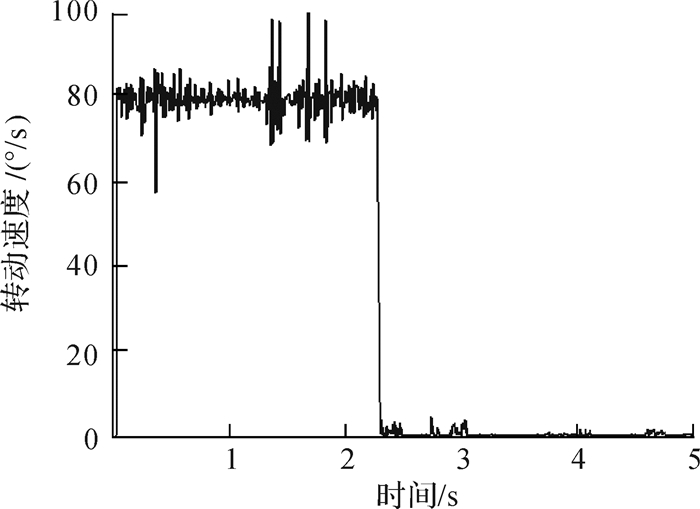

类似地,采用ADAMS仿真翻转工作台的转动速度,如图 12所示。从图 12可以看出,当气动马达转速为1 450 r/min时,工作台转动速度范围为70~85°/s。在工程实际中,一般用n(r/min) 表示,经换算后可得n为11~14.17 r/min,其波动范围为0~3.17 r/min,符合使用精度要求。

|

| 图 12 翻转台转动速度仿真曲线 Fig.12 Simulation curve of turnover platform rotational speed |

本文设计了一种低成本的焊接机器人翻转工作台,并实现了较高精度的位置控制。该翻转式焊接工作台采用TAM2-405FB气动马达提供强大的驱动力,在输出同样功率的情况下,该工作台比基于控制类电机的焊接工作台成本更低,且可靠性更高,在焊接工况环境下安全指数较高。该工作台传动机构采用大传动比的蜗轮蜗杆传动系统,一方面为驱动负载提供较大的驱动扭力,同时能大幅度提高系统输出精度,提高了系统的响应特性。此外,大传动比蜗杆传动的自锁功能,提高了安全性,不会因控制失效而引发输出端自转的意外。在此基础上,采用摩擦轮传动实现离合功能,同时起制动停车作用,稳定可靠。仿真结果表明,该焊接工作台最高转速达到14 r/min,能够满足大多数产品的焊接要求,为焊接行业中低端焊接产品较好应用焊接机器人提供一种可行的解决方案,具有广阔的应用前景。

| [1] |

罗辉. 焊接机器人与变位机的协调运动规划[D]. 哈尔滨: 哈尔滨工业大学深圳研究生院, 2013: 1-5.

LUO Hui. Coordinated motion planning of the welding robot and positioner[D]. Harbin: Institute of Technology, Graduate School at Shenzhen, 2013: 1-5. |

| [2] |

宋金虎.

我国焊接机器人的应用与研究现状[J]. 电焊机, 2009, 39(4): 18–20.

SONG Jin-hu. Application and research situation of welding robot in China[J]. Electric Welding Machine, 2009, 39(4): 18–20. |

| [3] |

吴晓, 华亮, 顾菊平, 等.

基于超声波电机的移动焊接机器人焊枪精密定位控制系统研制[J]. 工程设计学报, 2010, 17(5): 372–376.

WU Xiao, HUA Liang, GU Ju-ping, et al. Research on welding torch precision positioning control system for welding mobile robot using ultrasonic motors[J]. Chinese Journal of Engineering Design, 2010, 17(5): 372–376. |

| [4] |

吕学勤, 张轲, 吴毅雄.

移动焊接机器人轨迹跟踪控制机制及实验[J]. 上海交通大学学报, 2015, 49(3): 371–374.

LV Xue-qin, ZHANG Ke, WU Yi-xiong. Seam tracking control mechanism and theoretical analysis of welding mobile robot[J]. Journal of Shanghai Jiaotong University, 2015, 49(3): 371–374. |

| [5] |

彭园, 张华, 叶艳辉.

移动焊接机器人控制系统设计[J]. 热加工工艺, 2015, 44(5): 172–174.

PENG Yuan, ZHANG Hua, YE Yan-hui. Design on control system for mobile welding robot[J]. Hot Working Technology, 2015, 44(5): 172–174. |

| [6] |

张英华.

焊接机器人工作站的设计[J]. 电焊机, 2014, 44(8): 104–106.

ZHANG Ying-hua. Design of welding robot workstation[J]. Electric Welding Machine, 2014, 44(8): 104–106. |

| [7] |

杨易琳, 牛潮, 江燕.

机器人焊接铝合金模板的变位机设计[J]. 电焊机, 2013, 43(10): 47–50.

YANG Yi-lin, NIU Chao, JIANG Yan. Design of positioned in robot welding system for aluminum formwork[J]. Electric Welding Machine, 2013, 43(10): 47–50. |

| [8] |

周超, 顾慧萍, 王丽.

基于DSP的焊接进给工作台伺服控制系统的研究[J]. 机械设计与制造, 2008(3): 142–144.

ZHOU Chao, GU Hui-ping, WANG Li. Study on servo control sys tem based on DSP of feed table for welding[J]. Machinery Design & Manufacture, 2008(3): 142–144. |

| [9] |

李广军, 高曾辉, 陈劲松.

基于粒子群优化的焊接工作台伺服系统PID控制[J]. 电焊机, 2012, 42(6): 109–112.

LI Guang-jun, GAO Zeng-hui, CHEN Jing-song. PID control of feed table positioner for welding based on particle swarm optimization[J]. Electric Welding Machine, 2012, 42(6): 109–112. |

| [10] |

刘正君, 刘少林, 熊雄, 等.

直流速度饱和和同步调速系统在焊接变位机上的应用[J]. 电焊机, 2014, 44(7): 59–63.

LIU Zheng-jun, LIU Shao-lin, XIONG Xiong, et al. Application of DC saturated synchronous speed control system in the welding positional machine[J]. Electric Welding Machine, 2014, 44(7): 59–63. |

| [11] |

张姝, 王滨, 柏久阳, 等.

高精度焊接变位机定位系统设计[J]. 热加工工艺, 2012, 41(3): 108–110.

ZHANG Shu, WANG Bin, BAI Jiu-yang, et al. Positioning system design of high precision welding positioner[J]. Hot Working Technology, 2012, 41(3): 108–110. |

| [12] |

覃福江, 林义忠, 刘庆国.

基于PLC的数控焊接变位机控制系统开发[J]. 机床与液压, 2014, 42(14): 113–115.

QIN Fu-jiang, LIN Yi-zhong, LIU Qing-guo. Development of control system of welding positioner based on PLC[J]. Machine Tool & Hydraulics, 2014, 42(14): 113–115. DOI:10.3969/j.issn.1001-3881.2014.14.035 |

| [13] |

赵欢, 刘晓春.

基于最小二乘法的变位机与焊接机器人的位置关系标定[J]. 电焊机, 2015, 45(1): 85–88.

ZHAO Huan, LIU Xiao-chun. Calibration position relation of positioner and welding robot based on least square method[J]. Electric Welding Machine, 2015, 45(1): 85–88. |

| [14] |

张见全, 高顶.

座式焊接变位机的改进[J]. 煤矿机械, 2012, 33(11): 184–185.

ZHANG Jian-quan, GAO Ding. Improvement of block-type welding positioner[J]. Coal Mine Machinery, 2012, 33(11): 184–185. |

| [15] |

曾昭文, 卓雪艳, 曾盛绰, 等.

一种小型复杂焊件自动化焊接通用工作台的设计与研究[J]. 机械设计与制造, 2015(7): 153–159.

ZENG Zhao-wen, ZHUO Xue-yan, ZENG Sheng-chuo, et al. Design and research of automatic welding universal bench for compact complex weldments[J]. Machinery Design & Manufacture, 2015(7): 153–159. |

| [16] |

王梅香.

不锈钢筛板焊接翻转工作台的设计[J]. 煤矿机械, 2012, 33(7): 129–130.

WANG Mei-xiang. Stainless steel screen welding flip plate of design[J]. Coal Mine Machinery, 2012, 33(7): 129–130. |

| [17] |

陈允刚, 王军.

动力电池外壳激光焊接工作台设计[J]. 激光杂志, 2015, 36(12): 120–122.

CHEN Yun-gang, WANG Jun. Design of laser welding bench for the shell of power battery[J]. Laser Journal, 2015, 36(12): 120–122. |

| [18] |

张建民.

机电一体化系统设计[M]. 3版. 北京: 高等教育出版社, 2012: 250-254.

ZHANG Jian-min. Design of mechatronic system[M]. 3th ed. Beijing: China Higher Education Press, 2012: 250-254. |