引用本文

梁杰, 吴军, 俞有飞, 孟二建.

起重机主梁腹板变形自动矫正执行器设计[J]. 工程设计学报, 2017, 24(2): 203-210.

LIANG Jie, WU Jun, YU You-fei, MENG Er-jian. Design of automatic rectification effector for deformation of crane girder web[J]. Chinese Journal of Engineering Design, 2017, 24(2): 203-210.

起重机主梁腹板变形自动矫正执行器设计

梁杰1

,

吴军2,

俞有飞2,

孟二建2

1.

郑州大学 机械工程学院, 河南 郑州 450001;

2.

卫华集团有限公司, 河南 长垣 453400

摘要:

起重机主梁生产线中下盖板与Ⅱ形梁组对时,用人工矫正方法矫正腹板波浪变形会在主梁腹板上留下焊疤,并增加没有附加值的打磨操作。为了改善这一状况,并高效配合机器人实施定位焊,采用磁力吸附原理进行腹板变形的自动矫正。首先对Ⅱ形梁腹板变形进行测量,并拟合出变形曲线,不同格子间的变形均为凹变形,最大变形值为24 mm。接着利用有限元方法分析了磁铁布置方式对矫正效果的影响:在同样的磁铁吸附应力和布置方式下,大筋板间的间距越大,矫正效果越明显;而在同样的大筋板间距下,初始凹变形小有利于矫正;对所有的格子间,永磁铁距腹板下边缘越近,矫正效果越明显,同样的磁铁(长宽比大于1),横放比竖放的矫正效果明显。最后研发了自动矫正执行器的物理样机,其由吸附单元、推拉单元、结构单元、传感单元和控制单元组成,并进行了现场试验,测试结果满足矫正工艺的精度要求(±2 mm),同时也验证了有限元分析结果的准确性。主梁腹板变形自动矫正执行器的研制实现了腹板变形识别、腹板临时连接的建立、矫正过程力感知和矫正运动可控。该装置实现了机器人定位焊前的腹板变形自动矫正,对前道工序的焊接工艺优化具有一定意义。

关键词:

磁力吸附

腹板变形

布置方式

自动矫正执行器

基金项目: 国家科技支撑计划资助项目(2015BAF01B04);河南省高等学校重点科研项目(15A460009)

Design of automatic rectification effector for deformation of crane girder web

LIANG Jie1

,

WU Jun2,

YU You-fei2,

MENG Er-jian2

1. School of Mechanical Engineering, Zhengzhou University, Zhengzhou 450001, China;

2. Weihua Group Co., Ltd., Changyuan 453400, China

Abstract:

When the bottom plate and the Ⅱ-beam are assembled in the crane major beam production line, the manual rectification process will produce scars on the girder web that need additional polishing operation. In order to improve the condition and cooperate with the robot to deal with the tack weld, the method of magnetic adsorption was used to realize the automatic rectification for the girder web deformation. Firstly, the deformation of the girder web was measured, and the deformation curves were fitted. All deformations were concave, and the max value was 24 mm. Secondly, the effect of the layout of the magnet was analyzed by the finite element method. Under the same magnetic adsorption stress and the same magnet layout, the larger the span between the big rib plates were, the better the rectification effect became. And under the same span between the big rib plates, the small initial deformation was beneficial to rectify. To all grid space, the nearer the distance from the lower edge of the girder web was, the better the rectification effect became. The horizontal layout was beneficial to rectify as compared with the vertical layout to the same magnet (the ratio of the length and the width was greater than 1). Finally, the physical prototype of automatic rectification effector was developed, which consisted adsorption unit, push-pull unit, structure unit, sensing unit and control unit, and the field testing was carried out. And the results of the testing were satisfied with the accuracy requirement (±2 mm) of the rectification process. Moreover, the results of the testing also verified the conclusion of the finite element analysis. As a conclusion, the development of the automatic rectification effector realizes the identification of the deformation of the girder web and the temporary establishment with the girder web, the force perception in the rectification process and the control to the rectification motion. The device realizes the automatic rectification of the web deformation before the robot positioning welding, which is of great significance to optimization of welding technology of the previous process.

Key words:

magnetic adsorption

web deformation

layout form

automatic rectification effector

起重机主梁生产线中的主要工位有主梁筋板与上盖板组对焊接工位,腹板与筋板、上盖板组对工位,∏形梁内缝焊接工位,下盖板与∏形梁组对工位及主梁外缝焊接工位。现阶段以人工为主的起重机主梁生产过程中存在劳动强度高、生产效率低、安全隐患多、质量一致性差及成本日渐增加等问题。机器人焊接优势明显,但由于起重机主梁几何尺寸较大,品种和规格较多,只有解决了专用焊接机器人的工位和焊接的辅助工艺装备问题,并进一步实现工位内及工位间物质流、能量流、信息流的顺利传递,才能拓展机器人在这一行业的应用前景。目前对起重机主梁机器人生产线的研究还处于探索阶段,缺乏现成的经验,但近几年关于船舶双壳结构和格子间结构 (同起重机主梁构造具有一定相似性) 的智能制造技术成果很多,具体包括机器人焊接系统集成[1-2]、专用焊接机器人设计[3-4]、机器人控制[5-7]、焊缝跟踪[8]及机器人焊接路径规划[9-11]等,这些都可以为起重机主梁机器人焊接生产线的研究提供借鉴。

在起重机主梁生产线中的下盖板与∏形梁组对工位,∏形梁和下盖板组装时,下盖板上的定位线应与腹板重合,但之前工位的焊接过程会使大筋板间的腹板产生凹变形,定位焊之前需要对腹板进行矫正。现行矫正的方法是将撬棍的一端焊接在腹板的变形处,利用杠杆原理施加拉力将凹变形矫正,再由人工实施定位焊,如图 1(a)所示,但这种矫正方法会在腹板上留下焊疤 (见图 1(b)),并增加了没有附加值的打磨操作。为了改善这一状况,并高效配合机器人实施定位焊,本研究拟采用磁力吸附原理进行腹板凹变形的矫正。

1 主梁结构及腹板变形

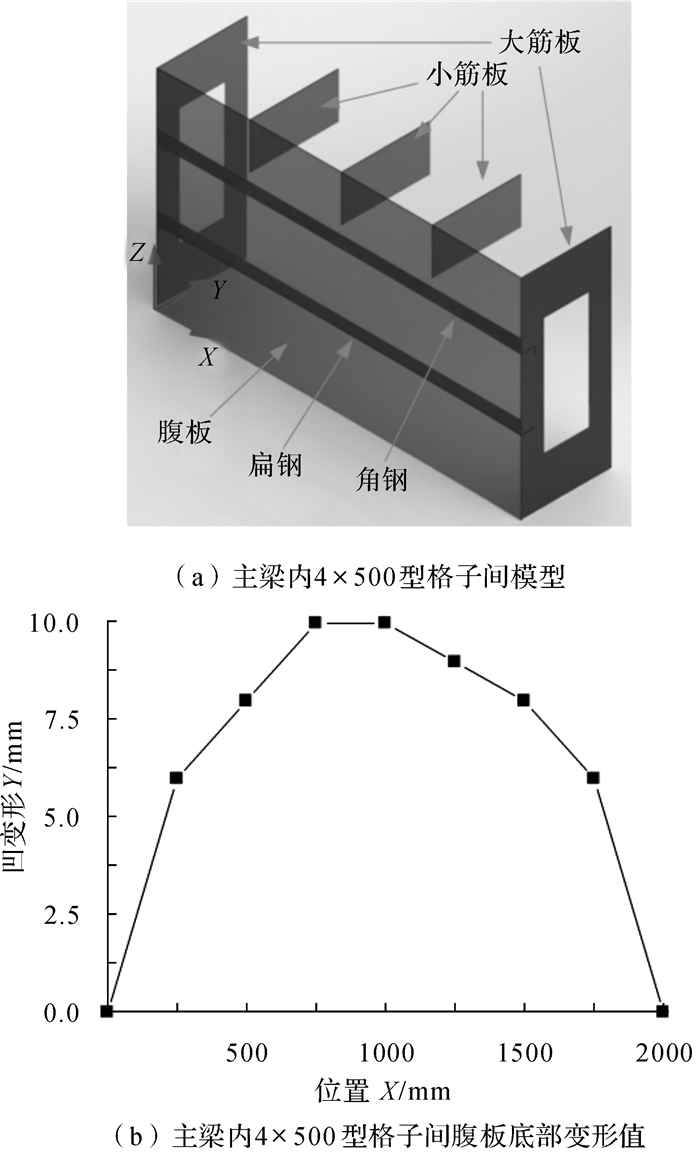

∏形梁内部空间 (见图 2) 被按一定规律排列的大筋板和小筋板分割成不同的格子间,格子间形式与起重机的起重量和跨距有关。∏形梁内焊缝焊接完成后,格子间的腹板会发生变形。虽然主梁的规格和品种较多,但格子间的腹板变形却具有一定的几何相似性,仅在变形程度上有所差异。同时,为了使说明更加清晰,对主梁进行实例化处理,即主梁起始重量为16 t,跨距为22.5 m。该主梁被大筋板和小筋板分成4种不同形式的格子间,其中3种格子间的腹板处存在凹变形,分别是5×500型、4×500型和2×500型,格子间结构及腹板变形 (同类型格子间取腹板变形最大的) 依次如图 3、图 4和图 5所示。格子间按卫华集团有限公司的生产图纸进行数字化建模,其中腹板波浪变形的模型是根据采样点处实测的变形值 (见图 3(b)、图 4(b)和图 5(b)) 线性拟合出变形曲线,再结合腹板的厚度,通过拉伸获得。基于有限元分析的目的是提供一种变化趋势,而非准确的值,这里假设腹板在其高度方向上的变形一致。同时数字模型还简化了格子间一侧的腹板和上盖板,并利用有限元中的固定约束等效实物的焊接约束 (见图 6),约束位置为大筋板和小筋板同腹板和上盖板的接触区域。载荷约束为对磁铁吸附面施加拉应力,根据前期的拉脱力试验,有限元分析设定的最大应力值为0.25 MPa。

2 永磁铁布置方式对矫正效果的影响

根据实际测量 (见图 3(b)、图 4(b)和图 5(b)),各种形式格子间的腹板变形最大值都出现在格子间的对称中心面附近。现将磁铁吸附面 (80 mm×135 mm) 在腹板的投影作为施力区域,如图 6所示,投影面的Z向对称中心线与格子间的对称中心面在XZ平面的积聚投影重合。以5×500型格子间为例,磁力作用的有限元分析模型见图 6,其中的固定约束为实际∏形梁格子间内的焊缝。磁力作用下不同格子间腹板凹变形的矫正效果见图 7、图 8和图 9。从图 7至图 9中可以看出:在同样的磁铁吸附应力和布置方式下,大筋板间的间距越大,矫正效果越明显;而在同样或相近的大筋板跨距下,初始凹变形小有利于矫正;对所有格子间,永磁铁距腹板下边缘越近,矫正效果越明显,同样吸附面积的磁铁 (长宽比大于1),横放比竖放的矫正效果明显,也就是说磁铁吸附面在X向扩展后的矫正效果要好于在Z向的扩展,但这种扩展也不应过大,否则会造成磁铁和腹板不能很好地贴合,从而降低磁力。

对比图 7、图 8和图 9可知:对于大跨距的格子间,磁铁吸附力可以使其作用域附近的腹板凹变形得到矫正;但对于小跨距的格子间,腹板凹变形不能得到完全矫正,拟采用增加磁铁数量的方法解决,即采用点阵式吸附矫正,仿真结果如图 10所示。从图 10可以看出,当磁铁数量增加为2个后,可以通过调整双磁铁到一侧大筋板的距离实现腹板凹变形的完全矫正。

3 腹板波浪变形自动矫正执行器的设计

为了后续能有效配合机器人实施定位焊接,自动矫正执行器的主要功能包括腹板波浪变形识别、腹板临时连接的建立、矫正过程力感知及矫正运动可控。围绕这些功能,结合模块化设计思想,将自动矫正执行器划分为吸附单元、推拉单元、结构单元、传感单元和控制单元,其虚拟样机如图 11所示。

吸附单元采用额定吸力为300 kg (综合有限元分析和前期原理验证性试验结果获得) 的永磁铁建立执行器和主梁腹板间的临时连接,并通过步进电机经同步带控制磁力的变化,同时为了更好地和腹板贴合,吸附单元和推拉单元间采用杆端球面接头连接;结构单元一方面为自动矫正执行器上的组件提供必要的连接和支承,另一方面提供和配套设备的连接。

推拉单元提供矫正过程所需的线性机械运动,考虑到矫正过程的稳定性和精确性,以及系统成本,本设计拟采用Thomson T90型电动直线执行器实现矫正过程所需的机械运动,结合腹板波浪变形的最大位移、磁铁最大拉脱力及扩展性需求,确定直线执行器的行程为105 mm,最大动态载荷为10 kN (轴向)。直线执行器通过东方马达BX2无刷电机 (额定功率为120 W,减速比为100) 经同步带驱动,其最大运行速度为300 mm/min。

传感单元包括激光位移传感器 (欧姆龙ZX1系列,量程为 (100±35) mm,线性度为±0.1 mm)、力传感器 (OMEGA LCM202系列,量程为-10~+10 kN,综合精度为±25 N) 和接近传感器 (OMRON TL-W3MC1)。激光位移传感器用于确定腹板的变形量,检测原理如图 12所示,利用变量d的实时测量值控制矫正运动,当d落在规定的公差范围 (±2 mm) 内,矫正运动停止,这时自动矫正执行器向焊接机器人发出信号,通知机器人进行点固焊接。力传感器用来感知矫正力的实时变化,并判断永磁铁是否贴紧腹板或从腹板拉脱。2个接近传感器中的一个作为限位开关,另一个作为速度切换开关,使得随电动直线执行器运动的永磁铁的速度从快进降为工进并贴合腹板。

控制单元采用主从式架构,其控制示意图如图 13所示。人机界面 (三菱GOT Simple系列) 作为上位机,PLC (三菱FX3U-64MT/ES-A) 作为下位机,两者通过RS485串口通信。人机界面的设计和PLC程序的编写分别在GT WORKS3和GX WORKS2环境下进行。

4 腹板波浪变形自动矫正执行器样机测试

腹板波浪变形自动矫正执行器样机如图 14所示,其安装在一个可提供水平移动和垂直升降的运动平台上。现阶段对自动矫正执行器的测试主要集中在矫正能力上,测试流程遵照人工工艺开展,具体过程如下:首先,在下盖板上划出2条基准线 (见图 15(a));然后,将∏形梁和下盖板组对,初步定位后的效果见图 15(a),从图中可以看出腹板与基准线并不重合;接着,通过自动矫正执行器代替人工进行腹板的拉出操作。选择主梁的2×500型格子间作为展示对象 (该格子间矫正难度最大),矫正效果如图 15(b)和图 15(c)所示。从图中可以看出,磁铁竖放和横放都能满足矫正工艺的精度要求 (±2 mm,该判断标准采用现有的直观判断法),且磁铁横放的矫正效果稍优于磁铁竖放,这同前面的有限元分析结果一致。但数值上却存在一定偏差,实际的矫正效果要优于有限元的分析结果 (原因在于有限元分析假设了腹板在其高度方向上的变形一致)。腹板波浪变形自动矫正执行器样机性能及矫正效果测试数据见表 1。

表 1 自动矫正执行器样机性能参数及矫正效果测试数据

Table 1 The performance parameters and rectification effect test data of automatic rectification effector prototype

| 测试项目 |

测试结果 |

说明 |

| 最大拉脱力/N |

2 940 |

取不同类型格子间测试数据的最小值 |

| 额定推压力/N |

8 000 |

|

| 最大推压力/N |

10 000 |

|

| 检测精度/mm |

±0.2 |

不同采样点采样数据的最大均值 (每个采样点测试5次) |

| 最大矫正变形/mm |

55 |

凸变形和凹变形差的绝对值 |

| 推荐矫正速度/(mm/s) |

1 |

|

| 极限矫正速度/(mm/s) |

5 |

|

| 格子间矫正精度/mm |

-1~0.8 |

取不同类型格子间测试数据的极值 |

5 结束语

本文针对人工矫正方法的不足及配合机器人实施定位焊接的需要,提出了利用磁力吸附原理进行腹板变形矫正的方法。首先,对∏形梁腹板变形进行测量,并拟合出变形曲线;接着,利用有限元方法分析了磁铁布置方式对矫正效果的影响;最后,研发了自动矫正执行器的物理样机,并进行了现场试验,测试结果满足矫正工艺的精度要求 (±2 mm),同时也验证了有限元分析结果的准确性。后续研究将重点关注多吸附点的布局优化,通过吸附点布局的动态重构使焊接机器人的有效行为呈现连续均匀化,减少其等待时间,最终实现自动矫正辅助工艺装备和焊接机器人的高效配合。

参考文献

| [1] |

LEE D, KU N, KIM T W, et al.

Development and application of an intelligent welding robot system for shipbuilding[J]. Robotics and Computer-Integrated Manufacturing, 2011, 27(2): 377–388.

DOI:10.1016/j.rcim.2010.08.006 |

|

| [2] |

LEE D.

Robots in the shipbuilding industry[J]. Robotics and Computer-Integrated Manufacturing, 2014, 30(5): 442–450.

DOI:10.1016/j.rcim.2014.02.002 |

|

| [3] |

LEE D, LEE S, KU N, et al.

Development of a mobile robotic system for working in the double-hulled structure of a ship[J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(1): 13–23.

DOI:10.1016/j.rcim.2009.01.003 |

|

| [4] |

KU N, CHA J H, LEE K Y, et al.

Development of a mobile welding robot for double-hull structures in shipbuilding[J]. Journal of Marine Science and Technology, 2010, 15(4): 374–385.

DOI:10.1007/s00773-010-0099-5 |

|

| [5] |

OH M J, LEE S M, KIM T W, et al.

Design of a teaching pendant program for a mobile shipbuilding welding robot using a PDA[J]. Computer-Aided Design, 2010, 42(3): 173–182.

DOI:10.1016/j.cad.2009.09.005 |

|

| [6] |

LEE D.

Development of modularized airtight controller for mobile welding robot working in harsh environments[J]. Robotics and Computer-Integrated Manufacturing, 2013, 29(5): 410–417.

DOI:10.1016/j.rcim.2013.03.004 |

|

| [7] |

KU N, HA S, ROH M.

Design of controller for mobile robot in welding process of shipbuilding engineering[J]. Journal of Computational Design and Engineering, 2014, 1(4): 243–255.

DOI:10.7315/JCDE.2014.024 |

|

| [8] |

CHANG D, SON D, LEE J, et al.

A new seam-tracking algorithm through characteristic-point detection for a portable welding robot[J]. Robotics and Computer-Integrated Manufacturing, 2012, 28(1): 1–13.

DOI:10.1016/j.rcim.2011.06.001 |

|

| [9] |

RYU L H, KIM T W, OH M J, et al.

Workspace analysis to generate a collision-free torch path for a ship welding robot[J]. Journal of Marine Science and Technology, 2009, 14(3): 345–358.

DOI:10.1007/s00773-009-0054-5 |

|

| [10] |

LEE D, SEO T W, KIM J.

Optimal design and workspace analysis of a mobile welding robot with a 3P3R serial manipulator[J]. Robotics and Autonomous Systems, 2011, 59(10): 813–826.

DOI:10.1016/j.robot.2011.06.004 |

|

| [11] |

詹超. 船体分段的机器人焊接路径规划与离线编程[D]. 上海: 上海交通大学材料科学与工程学院, 2012: 48-62.

ZHAN Chao. Welding path planning and offline programming of the workpiece of ship body section[D]. Shanghai: Shanghai Jiaotong University, School of Materials Science and Engineering, 2012: 48-62.

|

|