2. 93721部队, 山西 大同 037000;

3. 中国汽车技术研究中心, 天津 300300;

4. 河南省新闻出版广电局 设备处, 河南 郑州 450018

2. Unit 93721 of the PLA, Datong 037000, China;

3. China Automotive Technology and Research Center, Tianjin 300300, China;

4. Equipment Office, Administration of Press, Publication, Radio, Film and Television of Henan Province, Zhengzhou 450018, China

电连接器是重要的机电元件之一,广泛应用于电子通讯、航空航天、舰船兵器等领域,其可靠性高低对电气和电子设备的安全运行产生直接影响。据统计,目前70%的系统故障或失效是由元器件的失效引起,而其中的40%是因电连接器失效所导致的。电连接器已被列为国内外公认的4种可靠性较差的元件之一[1]。

电连接器的可靠接触是依靠接触件插合时,插孔簧片结构发生弹性形变而产生稳定的接触压力来实现。任何一对接触件失效都会对整个系统的可靠性造成影响,分析接触件的结构对提高电连接器的接触可靠性具有重要的意义[2-3]。潘骏、靳方建和许成彬等建立了接触件插拔力的数学模型并确定了插拔力的变化趋势,利用ANSYS进行运动仿真,通过高温插拔试验验证,得到了插入力与温度之间的关系,验证了仿真方法的可行性[4-6];樊薇薇等研究了航天电磁继电器各簧片静态结构的应力分布,分析了接触力作用点、簧片尺寸、倒角大小对应力值的影响规律并提出相应优化建议[7];Horn和Sawchyn等研究了电连接器插拔过程中插入力与接触电阻的关系,并通过改变电连接器接触件几何参数和结构优化降低插入力和接触电阻[8-9];Jennifer和Lü等对航天电连接器接触件进行优化设计和结构创新设计[10-11];Beloufa和Santosh等通过有限元仿真与试验相结合的方法,研究了温度、机械应力以及接触表面粗糙度对电连接器接触电阻的影响[12-14]。

本文通过有限元方法研究插拔过程中电连接器接触件应力、接触压力以及插拔力特性曲线,并分析各结构参数对接触可靠性的影响。

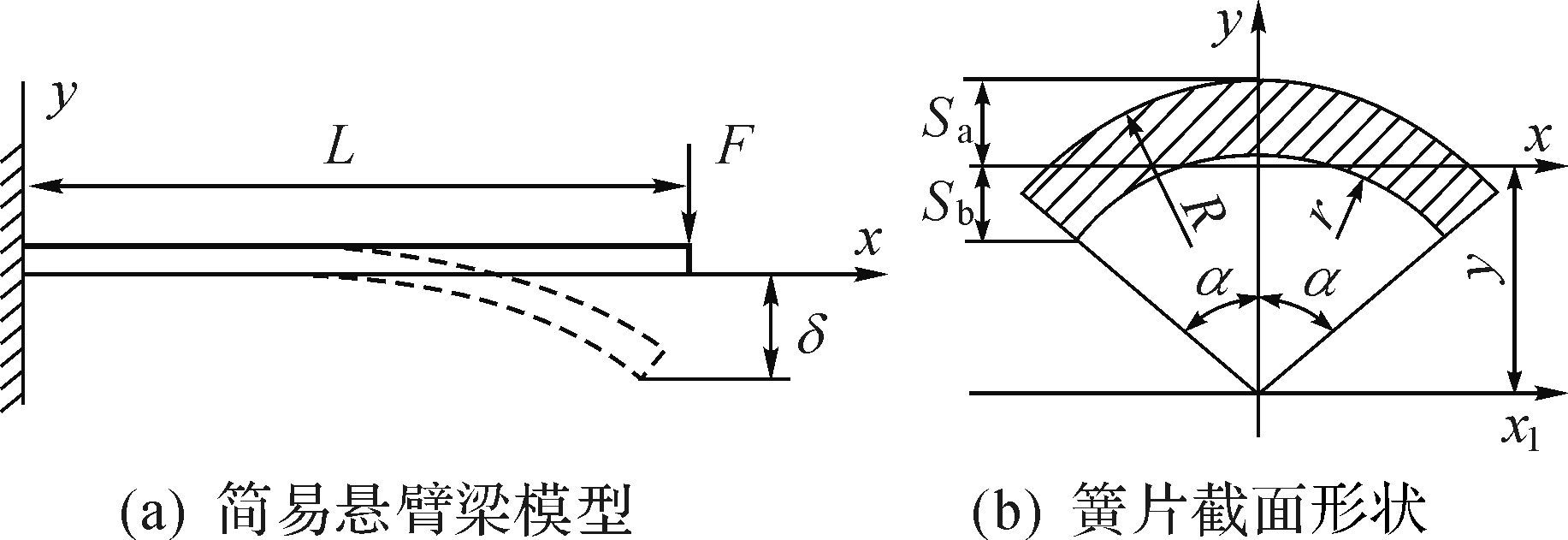

1 接触件插拔特性仿真研究 1.1 开槽式接触件结构力学分析本文研究试品接触件为圆柱式开槽结构。这种接触件的稳定插合是依靠插孔簧片发生弹性形变产生的接触压力,插孔结构可以简化为悬臂梁模型如图 1(a)所示,图 1(b)所示为簧片截面形状。

|

| 图 1 插孔簧片结构力学模型 Fig.1 The structural mechanical model of jack strip |

由此可推导出接触压力F的表达式为:

| $F = {{3E{I_x}\delta } \over {{L^3}}}$ | (1) |

式中:E为插孔材料的弹性模量, δ为挠度即插孔端部形变量, L为插孔接触簧片长度, Ix为中性层轴x的截面惯性矩。

簧片对插针的接触压力F可视为一个集中力,在插孔簧片端部产生,簧片变形弯曲会受到接触压力F的力矩的作用,如下式:

| $M = F \cdot L$ | (2) |

式中M为弯矩。

根据简化模型可知接触压力对簧片根部的弯矩最大,而最大正应力出现在弯矩最大的截面处,且为距中性层轴x距离最远的点,从图 1(b)可知,上端点出现最大压应力,下端点出现最大拉应力。最大压应力和拉应力的计算公式为:

| ${\sigma _{\rm{y}}} = {{M \times {S_{\rm{a}}}} \over {{I_x}}}$ | (3) |

| ${\sigma _{\rm{l}}} = {{M \times {S_{\rm{b}}}} \over {{I_x}}}$ | (4) |

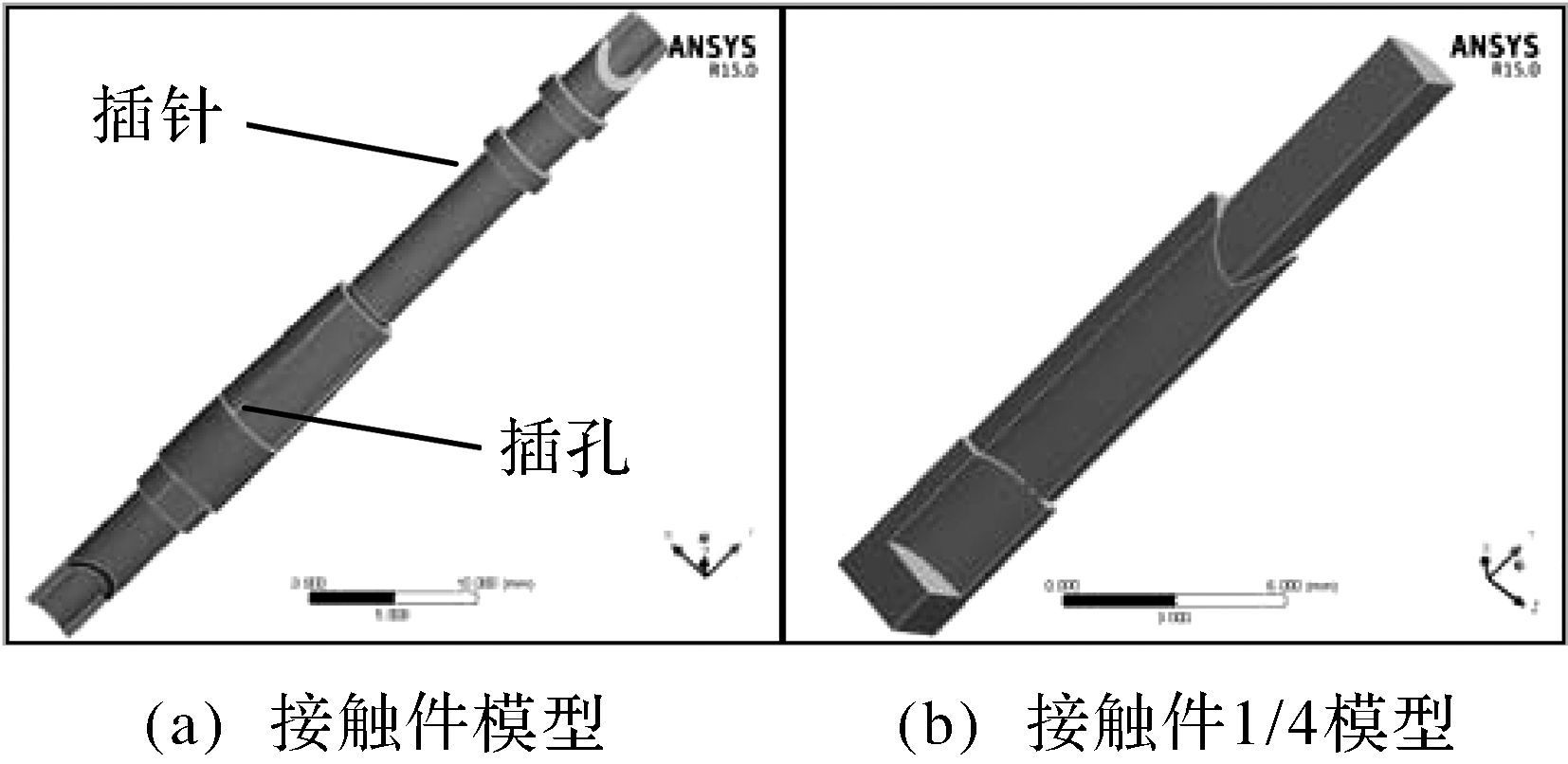

电连接器接触件由插针与插孔组成,如图 2(a)所示,其中,本文选用的某型号三针圆形电连接器产品的插孔为四开槽结构。由于接触件结构对称,所以在研究接触件插拔特性时,选取1/4模型进行仿真分析,如图 2(b)所示。

|

| 图 2 接触件有限元模型 Fig.2 Finite element model of contact |

在Workbench材料库中设置接触件材料的参数,如表 1所示。

| 参数 | 材料类型 | 密度/kg·m-3 | 弹性模量/GPa | 泊松比 | 屈服强度/MPa | 切线模量/MPa | 抗拉强度/MPa |

| 数值 | 黄铜H62 | 8 400 | 100 | 0.324 | 240 | 1 150 | 600 |

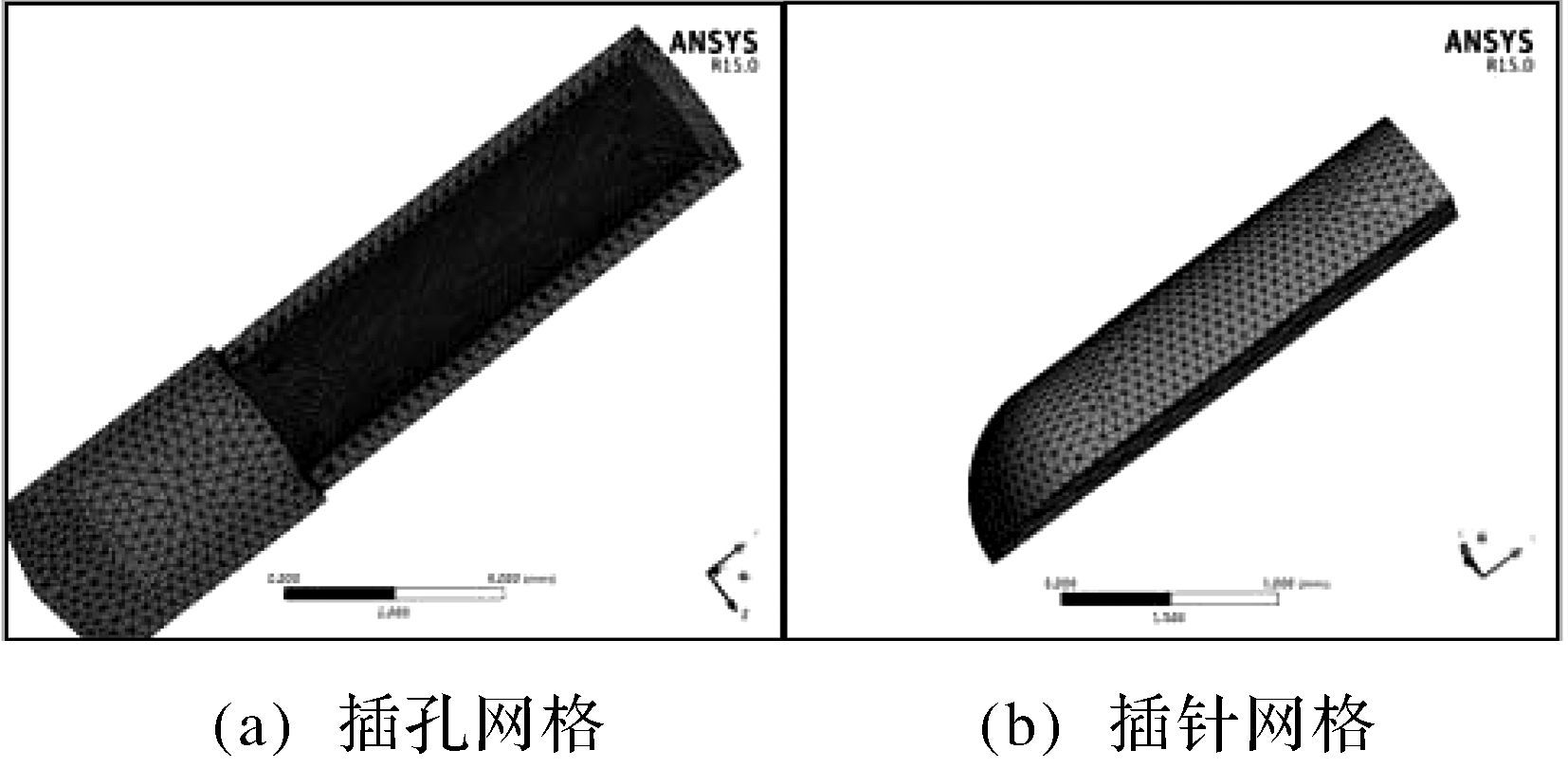

进行网格划分时,为保证计算精度和收敛性,对插孔和插针网格的大小和疏密采取面尺寸控制。此外,对插针头部以及插孔倒角棱处进行相应细化。插孔内侧面和插针外侧面网格划分结果如图 3所示。

|

| 图 3 接触件的网格划分 Fig.3 Meshing of contact |

在接触件插拔仿真分析中,采用ANSYS Workbench的静力学模块 (static structural) 来进行分析,本文进行了如下设置:插孔内表面和倒角面为目标面,插针外表面和头部球面为接触面,接触类型为摩擦接触 (frictional),摩擦因数为0.13,并设置接触形式为非对称接触 (asymmetric),法向刚度因子为0.1,以保证整体仿真的收敛性。

为获取插拔过程中任一个位置的监测数据,不考虑惯性力和阻尼的影响,本文将接触件插拔速度设为匀速;针对插拔过程中插针位移较大,将Large Deflection设置为“On”。此外,在插针插入和拔出两个过程中,设置2个载荷步,每个载荷步的时间为1 s,关闭自动时间步长,设置每个载荷步的子步为100,并选择直接求解器。插孔根部平面施加固定约束 (fixed support),在插针根部施加轴向的强迫位移约束 (displacement),按照实际情况设定插入量和拔出量,均为6.61 mm,在插针和插孔的对称面上施加无摩擦对称约束 (frictionless support)[17]。

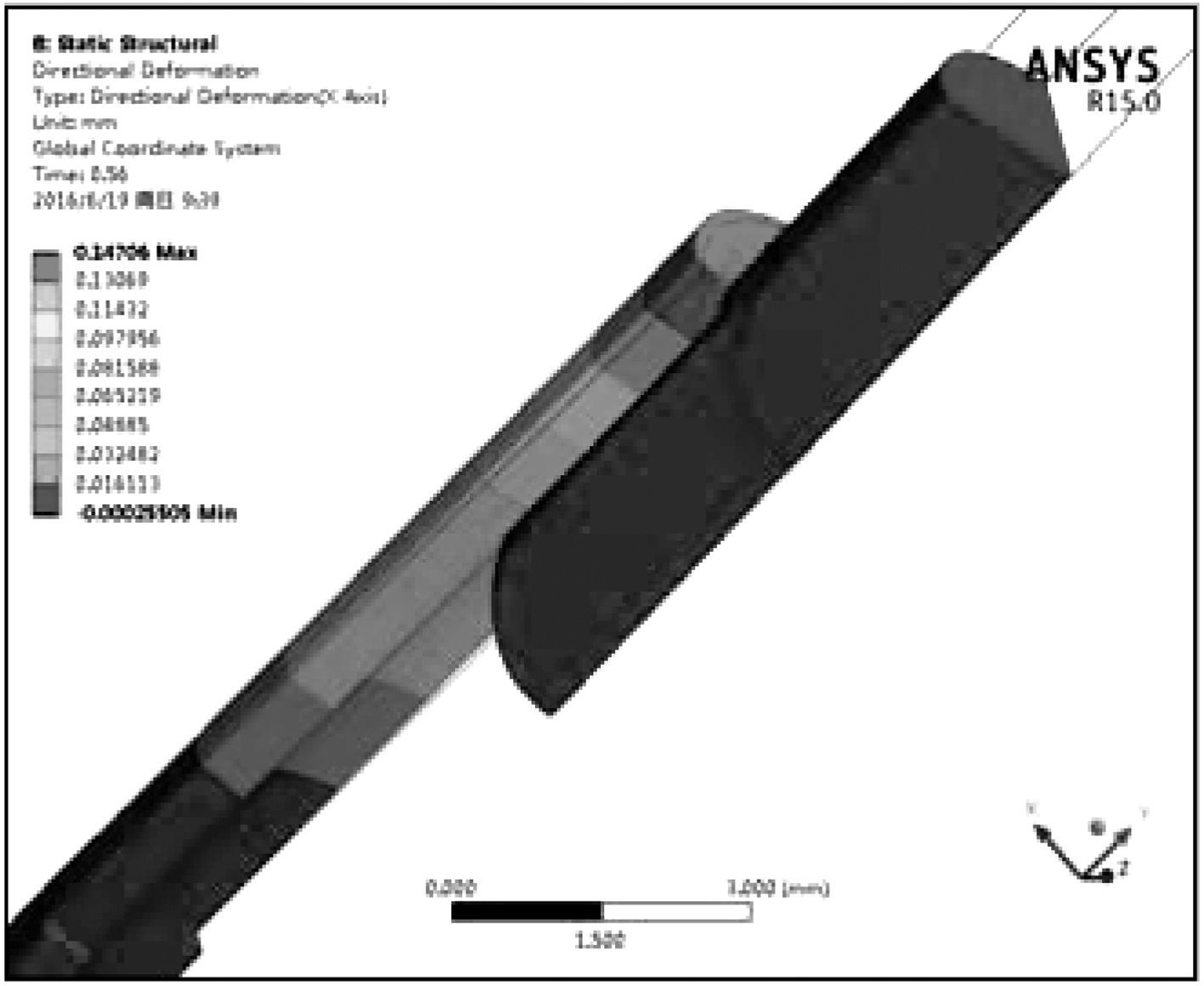

1.4 接触件插拔特性仿真结果分析 1.4.1 插孔簧片变形分析由于插孔簧片为收口结构,当插针沿轴向匀速插入插孔时,迫使插孔变形,造成插孔簧片沿径向扩张。当插针的插入量达到0.86 mm时,簧片端部变形量达到最大,为0.147 mm,而插孔根部因受到约束,所以位移为0;随后插针继续插入,插孔变形量不再增加,这是因为插针圆形倒角已完全插入插孔端部,待插针完全退出后,插孔簧片复位。插孔簧片变形分布云图如图 4所示,图中实轮廓线为簧片未变形之前的参考位置。

|

| 图 4 插孔簧片径向位移云图 Fig.4 The radial displacement cloud chart of jack strip |

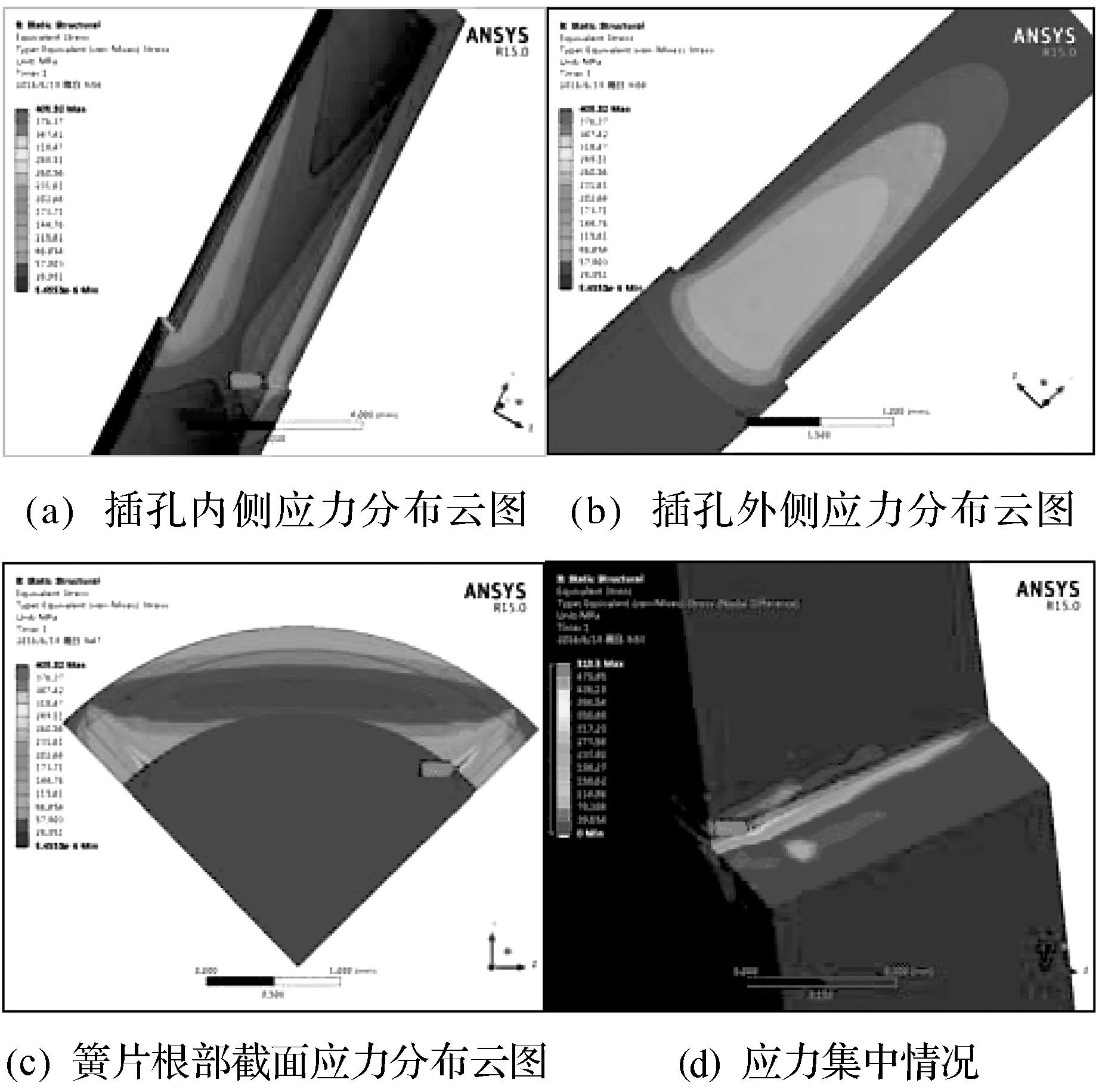

图 5(a)、(b)为完全插合后插孔簧片整体应力分布情况。在刚开始插入的过程中,簧片根部截面内侧角处最先产生应力,变化幅度较快;随着插针的插入,应力快速增长,内侧角处应力等值线密集,为应力集中区,最大等效应力也出现在此处;应力由此处向簧片端部扩展,而且越远离簧片内棱处的应力越小;待插针完全插入后,应力数值趋于稳定,应力分布区域也不再变化,最终呈“双芯火焰状”;簧片外侧根部处应力等值线密集,而应力较大区出现在根部中央处。图 5(c)为插孔簧片根部横截面应力分布云图,从图中可以看出,簧片的特殊结构导致应力主要集中在截面内侧角和外侧弧边处,簧片中间部分长条形区域应力几乎为0,应力梯度明显。这主要是因为簧片受迫向外扩张时,内部受到牵拉,外部受到挤压,产生了拉应力和压应力。图 5(d)所示为发生插孔簧片应力集中现象的部位。从图中可知,最大等效应力为405.32 MPa,超过了材料的屈服强度,将发生塑性形变,但是最大应力分布范围较小,局限在槽缝内侧角处,在设计中应尽量减少该现象的发生[15]。

|

| 图 5 插孔簧片应力分布 Fig.5 Stress distribution of jack strip |

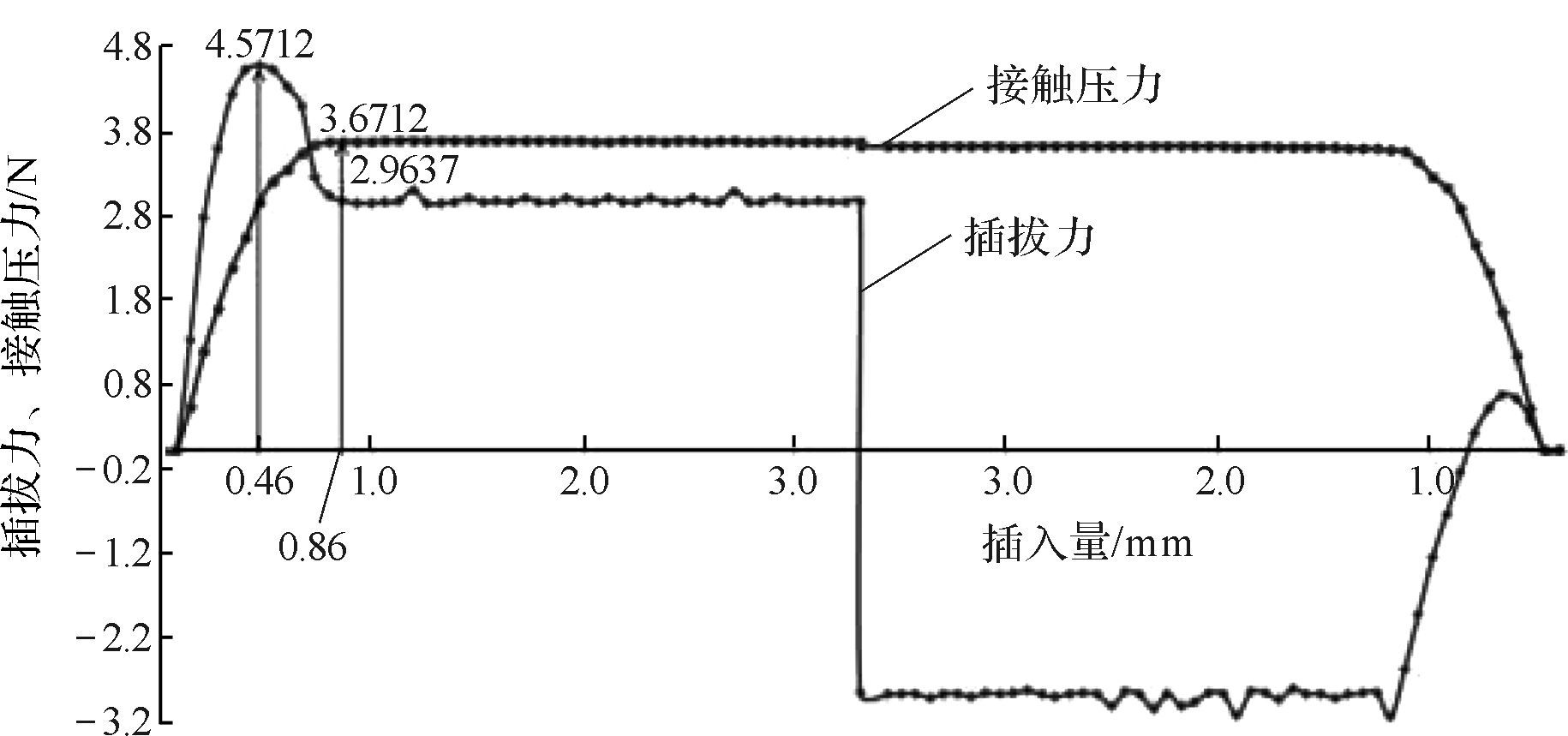

图 6所示为一个插拔操作循环中插拔力和接触压力变化曲线。图中,插入力和拔出力方向相反,设插入力为正,拔出力为负。

|

| 图 6 插拔力与接触压力对比 Fig.6 Contrast of plug and pull force and contact force |

由图 6可见,随插入量匀速增加,插入力也逐渐增大,并在插入量为0.46 mm时达到峰值,为4.571 2 N;随着插针继续插入,插入力开始减小,直到插入量为0.86 mm时,簧片径向位移达到最大值,插入力达到稳定值,为2.963 7 N。这是因为插针端部与插孔倒角接触,倒角对插针有阻拦作用,随着插入量增加,插针不断迫使插孔变形,一方面是因为插孔变形,簧片挠度增加,端部接触处的接触压力不断增大,另一方面由于插入过程中接触处摩擦力的角度不断变化,摩擦力在轴向上的分量减小,2种作用互相叠加,最终导致插入力在开始时先增大后减小,直到插针端部完全经过插孔倒角内棱之后,插入力达到稳定值并且不再变化。在拔出过程初期,拔出力保持不变,直到插针端部脱出倒角面时,拔出力开始下降并一直减小到0。

接触压力呈现逐渐增大的趋势,并在插入量为0.86 mm处达到最大值,为3.671 2 N,此时插针端部刚好完全插入插孔,簧片端部位移达最大值,接触压力与簧片挠度正相关,这与实际情况相符。

2 接触件结构参数对插拔特性影响的仿真研究相关标准规定,为保证电连接器插拔操作流畅,最大插入力不宜过大,而其稳定拔出力又不能太小,否则接触件配合状态下接触电阻过大,影响电连接器接触可靠性,此外,还要保证材料强度满足要求。悬臂梁式插孔和插针配合结构中各结构参数对接触件性能的影响较为明显[18]。

本文主要分析插孔接触件的缩口量、插孔簧片厚度、簧片长度、开槽宽度这4个结构参数影响下电连接器插孔簧片变形、最大等效应力、最大插拔力、接触压力的变化规律。

电连接器接触件原始结构尺寸如表 2所示。

| 原结构尺寸 | 缩口量/mm | 簧片厚度/mm | 簧片长度/mm | 开槽宽度/mm |

| 数值 | 0.32 | 0.64 | 9.85 | 0.23 |

本文设计的各结构参数数值均以原始基准尺寸为基础上下变动10%。其中缩口量增大过多会导致插孔簧片端部挤压和重叠,在插合过程中使插针插孔偏心,所以缩口量以0.32 mm为基准减小20%。

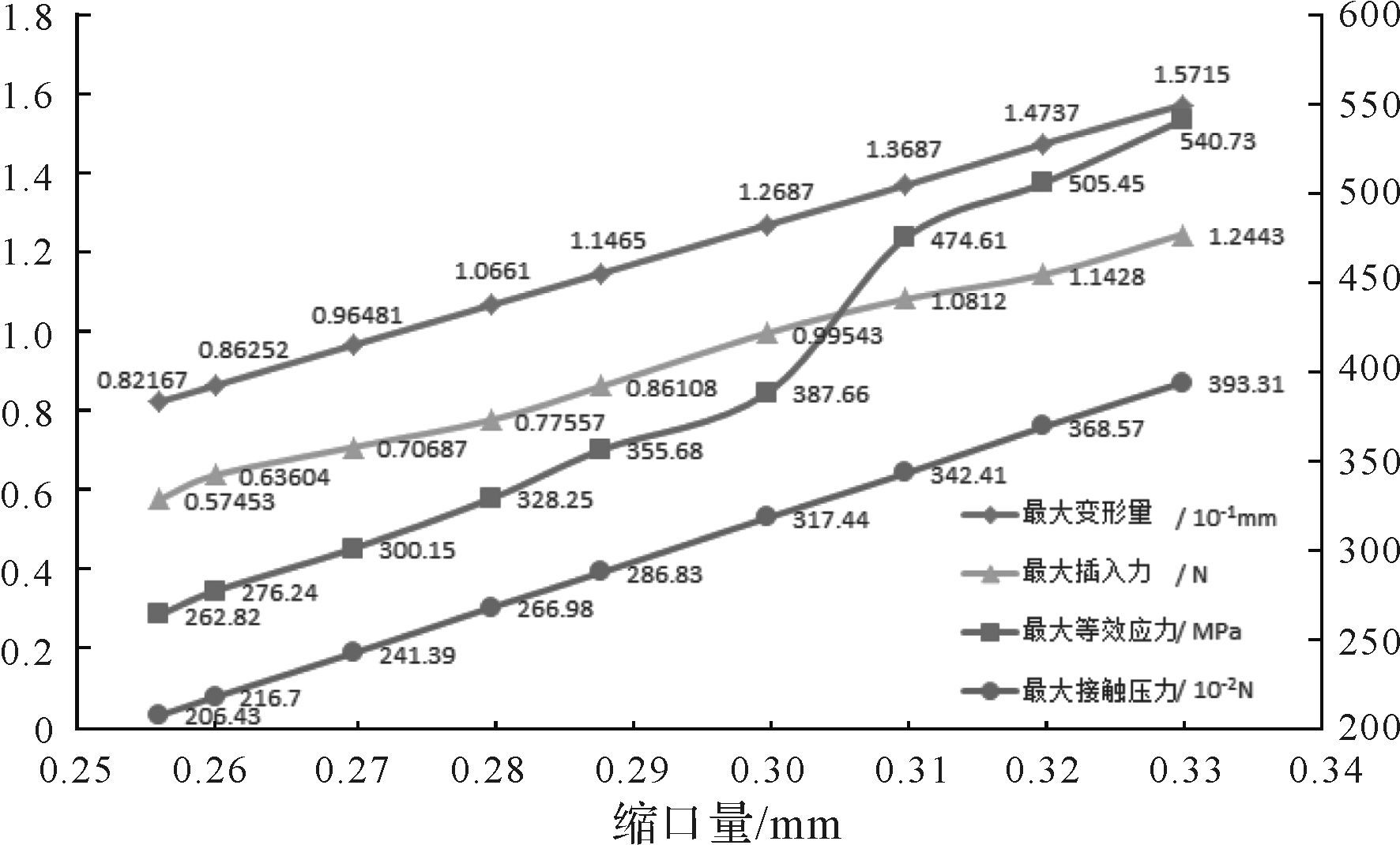

2.1 缩口量的影响如图 7所示,随缩口量减小,接触压力等监测量减小。

|

| 图 7 缩口量对各监测量的影响 Fig.7 Influence of shrinkage on each monitoring measurement |

在缩口量由0.31 mm减小为0.30 mm时,最大等效应力有较大衰减;插孔变形量和最大接触压力与缩口量呈线性关系,这与理论公式 (1) 相符;最大插入力理论上与接触压力呈正比,然而即使设定恒定摩擦系数,由于缩口量变化导致插针与插孔接触角度不同,最大插入力呈脉动减小,而非理想线性关系。

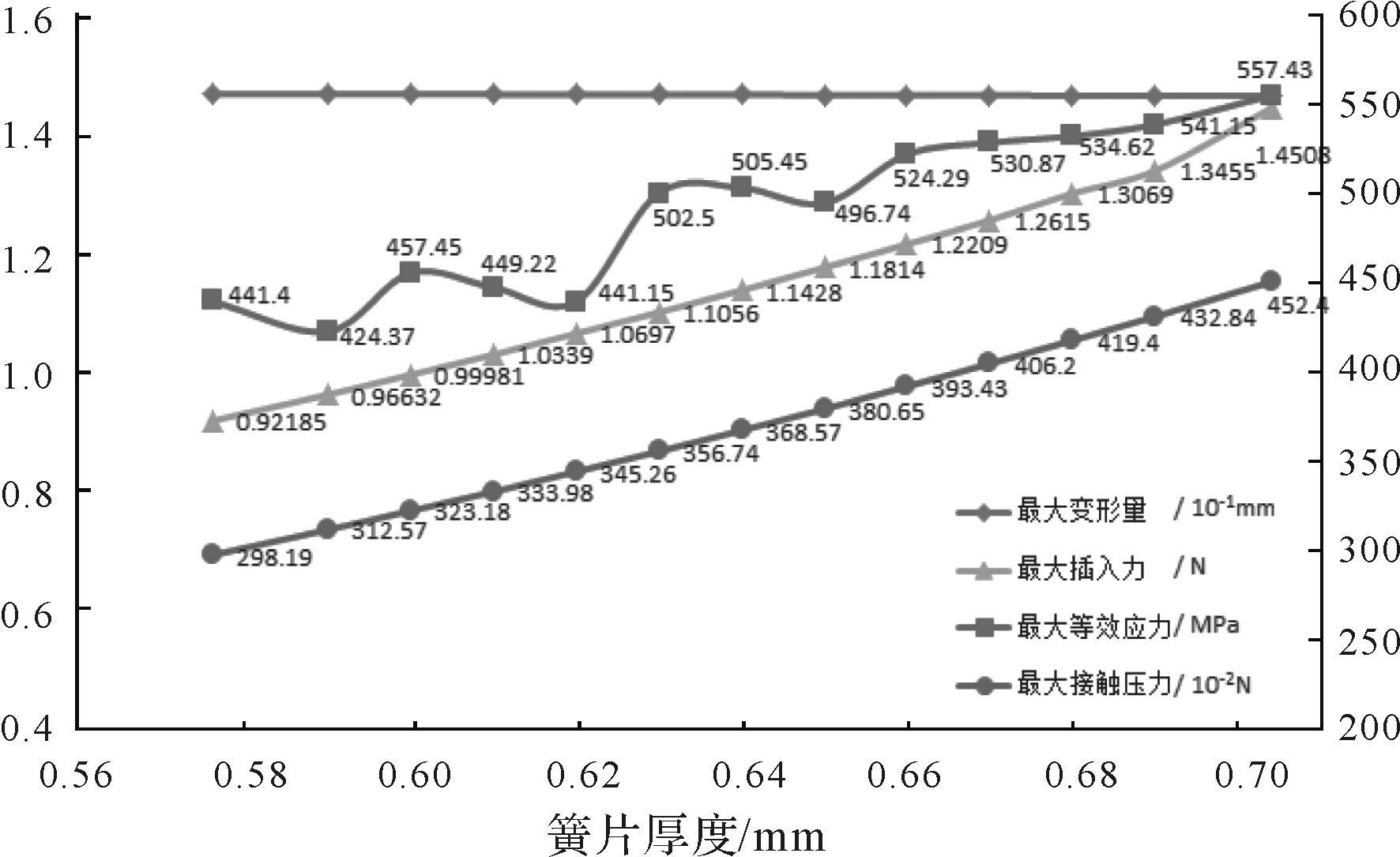

2.2 插孔簧片厚度的影响接触压力等监测量随插孔簧片厚度变化曲线如图 8所示。

|

| 图 8 插孔簧片厚度对各监测量的影响 Fig.8 Influence of jack strip thickness on each monitoring measurement |

由图 8可见,簧片厚度增大时,插孔簧片变形量基本不变;最大等效应力波动增大;接触压力和插入力呈线性增加。

簧片端部变形产生的接触力对插孔根部的弯矩影响最大,所以最大正应力出现在簧片根部截面上离中性层轴最远处,簧片外侧为最大压应力,内侧为最大拉应力,簧片厚度增大时,最大拉应力和最大压应力产生的位置离中性层轴更远,由公式 (3) 和 (4) 可知最大等效应力也更大。由公式 (1) 可知,簧片厚度增加时,惯性矩增大,接触压力呈正比例增大;接触压力增大能有效地增大接触面积,减小接触电阻,增大电连接器的接触可靠性,但最大插入力亦呈线性增长,使插针插孔间磨损加剧,尤其当簧片厚度超过0.69 mm时,最大插入力明显增大。故簧片厚度需选取上述3个参量的最优解。

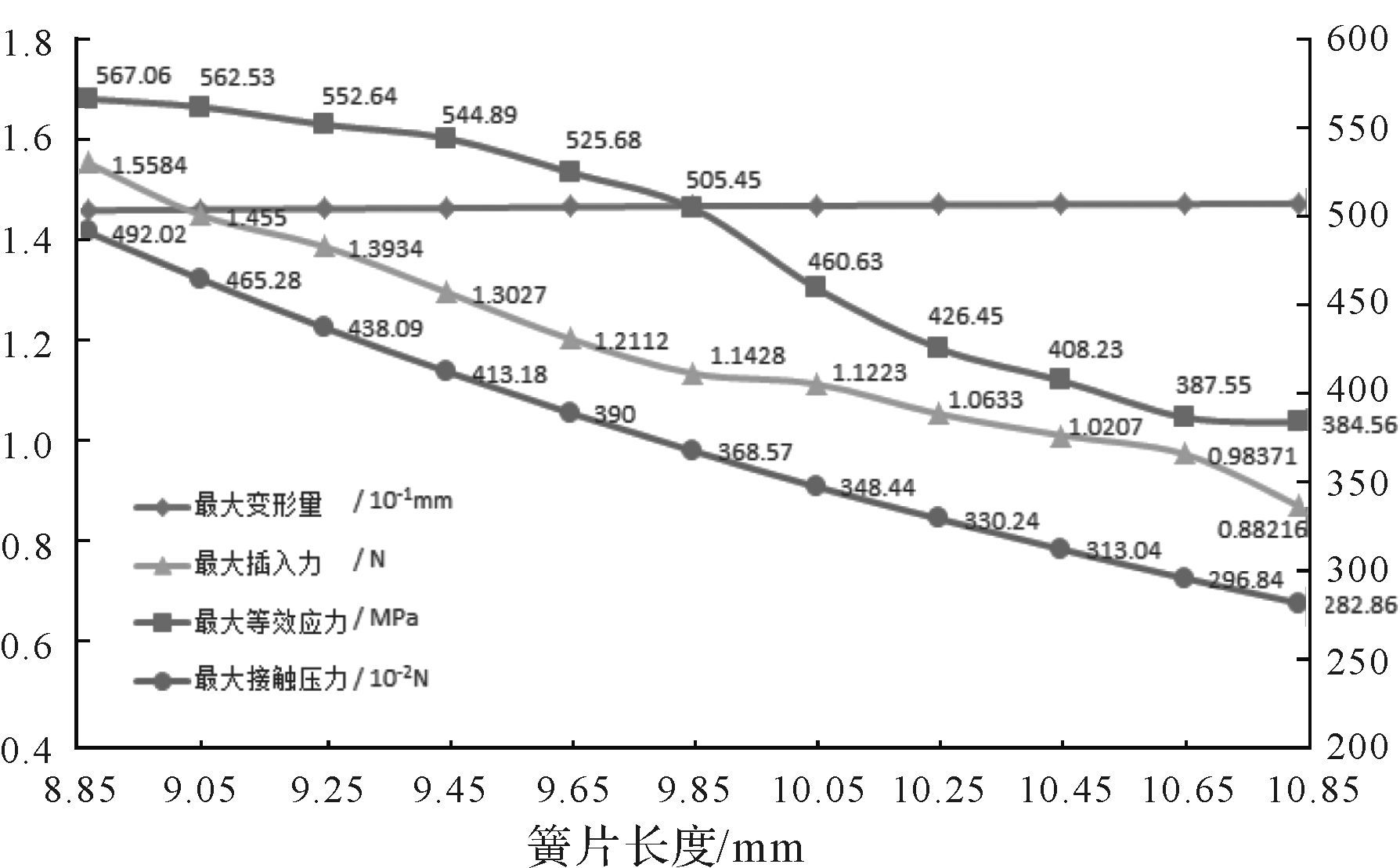

2.3 插孔簧片长度的影响各监测量随插孔簧片长度变化曲线如图 9所示。

|

| 图 9 插孔簧片长度对各监测量的影响 Fig.9 Influence of jack strip length on each monitoring measurement |

由图 9可知,随着簧片长度增加,插孔变形量基本保持不变;最大等效应力先快速减小而后逐渐放缓;最大接触压力和最大插入力均呈减小趋势。

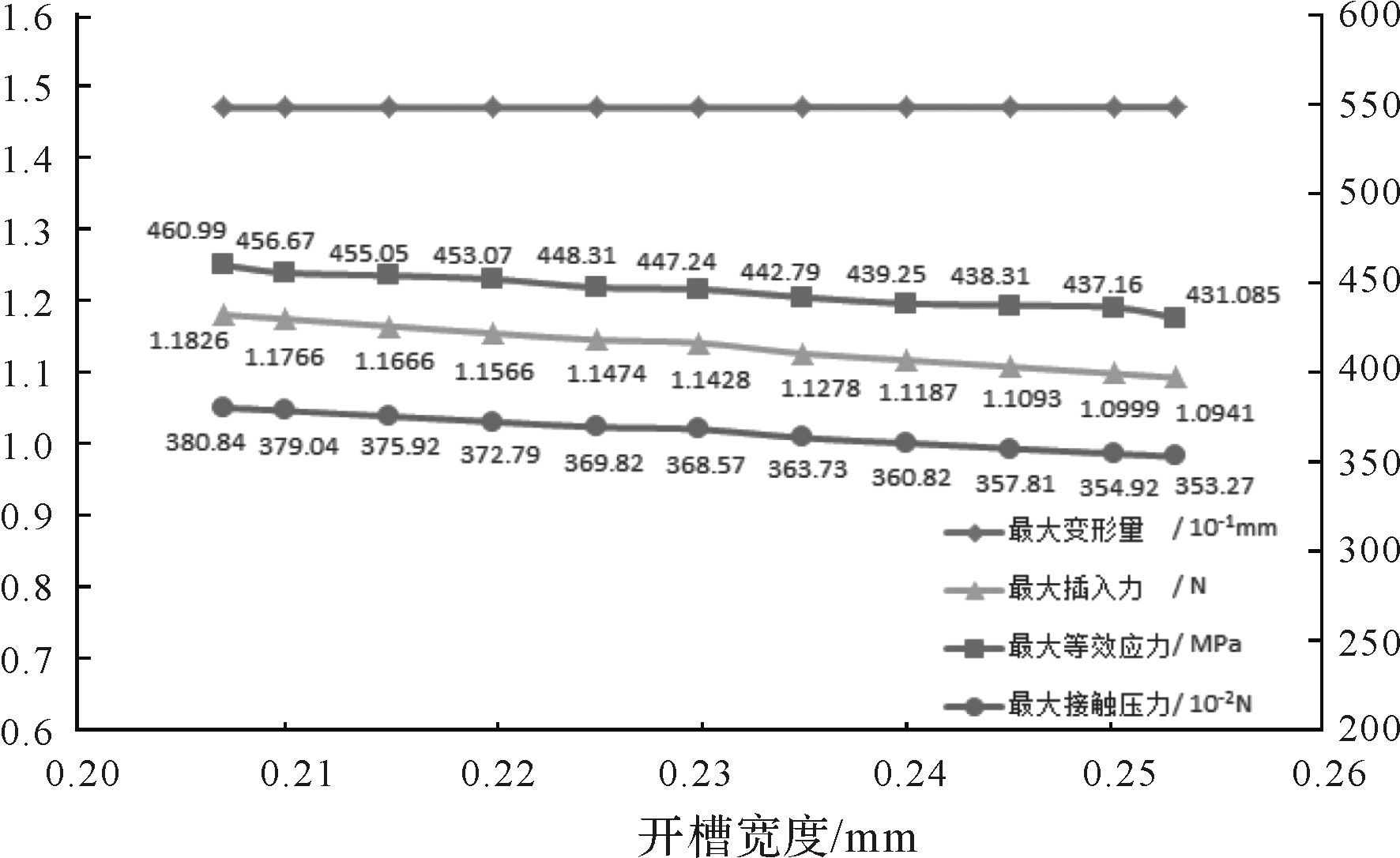

2.4 开槽宽度的影响各监测量随开槽宽度变化曲线如图 10所示。

|

| 图 10 开槽宽度对各监测量的影响 Fig.10 Influence of slot width on each monitoring measurement |

由图 10可知,随开槽宽度增大,插孔簧片变形量无明显变化;而开槽宽度增大使簧片对应的弧长减小,造成根部截面最大等效应力略有减小;最大插入力和接触压力呈线性缓慢减小。

2.5 各结构参数影响的比较表 3为各结构参数数值变化时,对应的各监测量变化百分比。

| 参数 | 变化情况 | 最大变形量/% | 最大等效应力/% | 最大插入力/% | 最大接触压力/% |

| 缩口量 | 减小10% | 22.20 | 29.63 | 24.65 | 22.17 |

| 减小20% | 44.24 | 48.00 | 49.72 | 43.99 | |

| 厚度 | 减小10% | 0.08 | 12.67 | 19.33 | 19.09 |

| 增大10% | 0.10 | 10.28 | 26.95 | 22.74 | |

| 长度 | 减小10% | 0.59 | 12.19 | 36.37 | 33.49 |

| 增大10% | 0.34 | 23.92 | 22.81 | 23.25 | |

| 槽宽 | 减小10% | 0.02 | 3.07 | 3.48 | 3.32 |

| 增大10% | 0.02 | 3.61 | 4.26 | 4.15 |

由表 3可知缩口量对各监测量的影响较为明显,缩口量变化时,4个监测量基本呈同比例变化;插孔变形量仅与缩口量有关,簧片厚度、长度、开槽宽度对插孔变形量无影响;而簧片长度变化对等效应力、插入力和接触压力的影响大于簧片厚度变化对其的影响;开槽宽度对各监测量的影响很小。

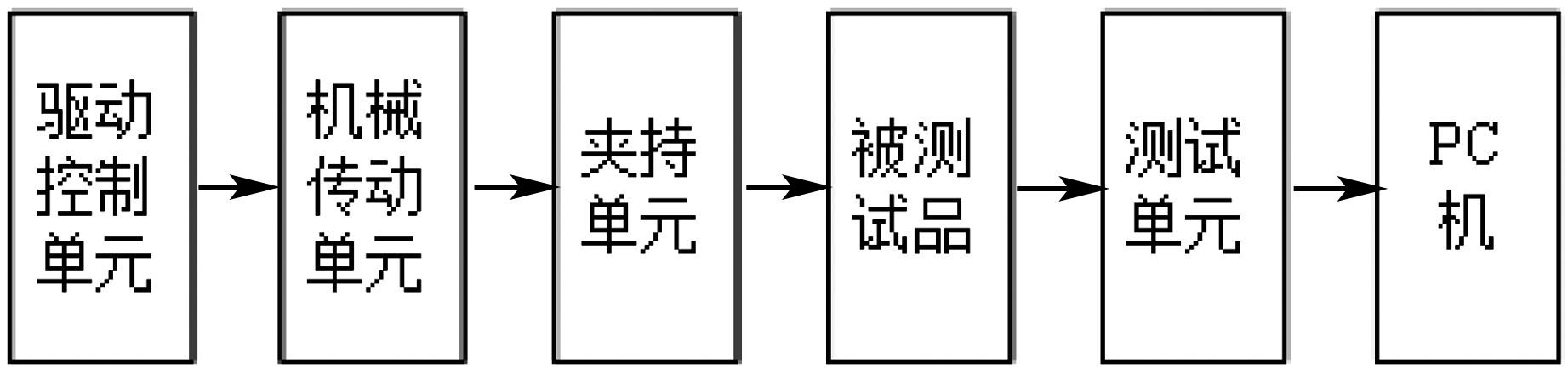

3 接触件插拔试验验证为验证有限元仿真结果的正确性,根据自行设计的电连接器接触件插拔特性测试系统,对电连接器插拔力进行测试,其原理如图 11所示[19]。

|

| 图 11 接触件插拔特性测试系统原理图 Fig.11 Schematic of the test system of contact plug and pull characteristic` |

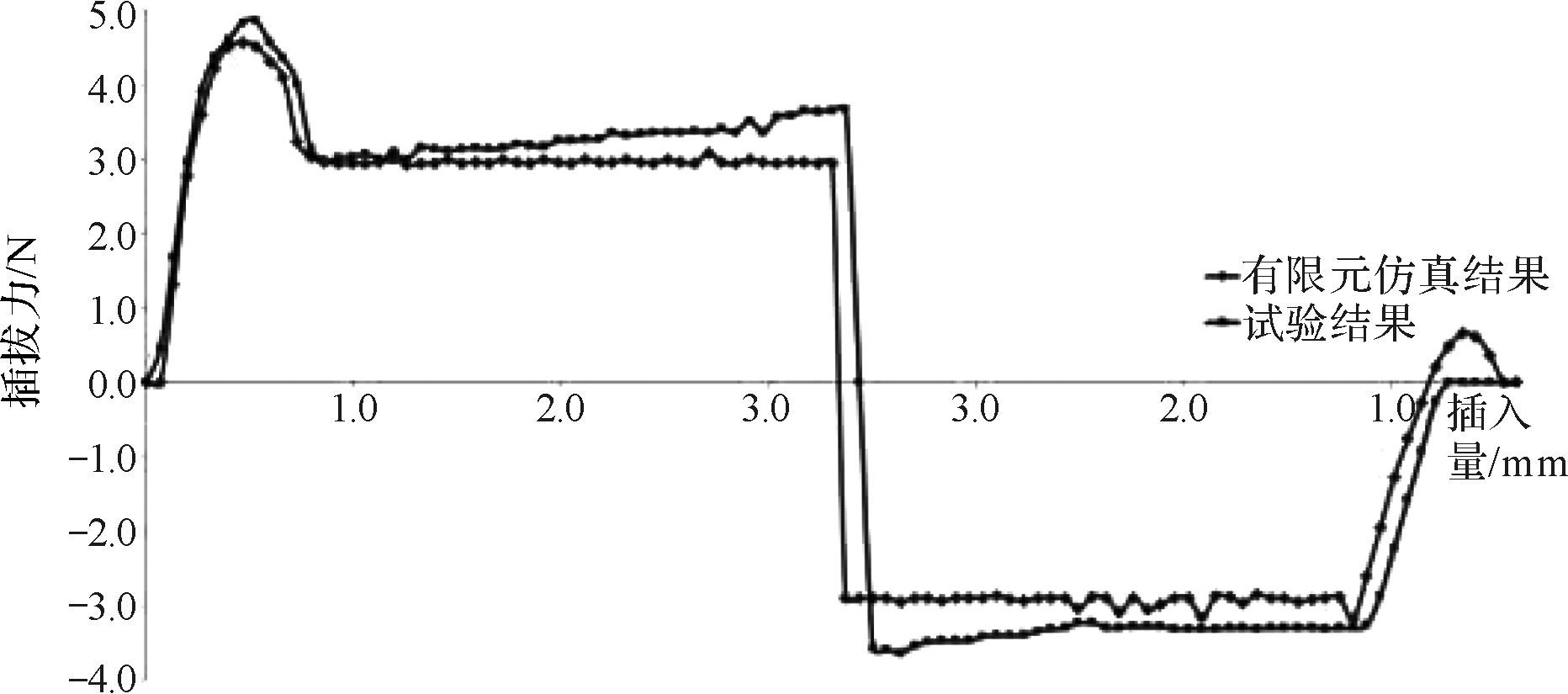

图 12所示为一个操作循环中插拔力试验结果与仿真结果的对比,可以看出仿真结果与测试结果基本一致。

|

| 图 12 插拔力仿真与试验结果对比 Fig.12 The comparison of plug and pull force simulation and test results |

1) 插针插入过程中,插孔簧片上的应力分布区域和数值都不断增大,当插入量达到0.86 mm时簧片变形量和接触压力达到最大值;应力最大值出现在插孔簧片根部截面内侧角处,此时材料发生屈服,但最大应力所占区域较小;而插入力在插入量为0.46 mm处达到最大值,后逐渐减小并趋于稳定。

2) 插孔的结构参数如缩口量,簧片厚度、长度和开槽宽度对插孔变形、应力、最大插入力和接触压力的影响程度不同,缩口量对上述各监测量的影响最大,其次是簧片长度和厚度,而开槽宽度对接触件的影响很小。

3) 接触件插拔试验验证结果表明,有限元仿真能较好地模拟接触件插拔过程中各监测量的变化情况。该方法能为电连接器接触件的设计和可靠性测试提供依据。

| [1] |

杨奋为.

军用电连接器的应用及发展[J]. 机电元件, 2007, 27(3): 42–49.

YANG Fen-wei. Application and development of military electrical connectors[J]. Electromechanical Components, 2007, 27(3): 42–49. |

| [2] |

林思达, 潘骏, 陈文华, 等.

电连接器可靠性研究述评[J]. 机电元件, 2009, 29(4): 52–56.

LIN Si-da, PAN Jun, CHEN Wen-hua, et al. An introductory review on reliability research of electrical connectors[J]. Electromechanical Components, 2009, 29(4): 52–56. |

| [3] |

陈文华, 李红石, 连文志, 等.

航天电连接器环境综合应力加速寿命试验与统计分析[J]. 浙江大学学报 (工学版), 2006, 40(2): 348–351.

CHEN Wen-hua, LI Hong-shi, LIAN Wen-zhi, et al. Accelerated life test and statistical analysis of aerospace electrical connectors under multiple environmental stresses[J]. Journal of Zhejiang University (Engineering Science), 2006, 40(2): 348–351. |

| [4] |

潘骏, 靳方建, 陈文华, 等.

电连接器接触件结构分析与插拔试验[J]. 中国机械工程, 2013, 24(12): 1636–1641.

PAN Jun, JIN Fang-jian, CHEN Wen-hua, et al. Structural analysis of electrical connector contacts and insertion-extraction test[J]. China Mechanical Engineering, 2013, 24(12): 1636–1641. DOI:10.3969/j.issn.1004-132X.2013.12.016 |

| [5] |

靳方建. 电连接器接触件可靠性分析与高温插拔试验[D]. 杭州: 浙江理工大学机械与自动控制学院, 2013: 33-45.

JIN Fang-jian. Reliability analysis of electrical connector contacts and insertion-extraction test under high temperature[D]. Hangzhou:Zhejiang Sci-Tech University, School of Mechanical Engineering and Automation, 2013: 33-45. |

| [6] |

许成彬, 潘骏, 陈文华, 等.

高温电连接器有限元热分析与接触件插拔试验[J]. 工程设计学报, 2015, 22(3): 250–255.

XU Cheng-bin, PAN Jun, CHEN Wen-hua, et al. Finite element thermal analysis and plugging test of the high temperature electrical connector[J]. Chinese Journal of Engineering Design, 2015, 22(3): 250–255. |

| [7] |

樊薇薇, 翟国富.

航天电磁继电器簧片结构应力特性分析[J]. 机电元件, 2007, 27(2): 7–12.

FAN Wei-wei, ZHAI Guo-fu. Structural stress characteristics of the space electromagnetic relay spring[J]. Electromechanical Components, 2007, 27(2): 7–12. |

| [8] | HORN J, EGENOLF B. Shape optimization of connector contacts for reduced wear and reduced insertion force[J]. AMP Journal of Technology, 1992, 2: 42–46. |

| [9] | SAWCHYN I, SPROLES E J. Optimizing force and geometry parameters in design of reduced insertion force connectors[J]. IEEE Transactions on Components, Hybrids, and Manufacturing Technology, 1992, 15(6): 1025–1033. DOI:10.1109/33.206926 |

| [10] | JENNIFER L B. Structural design of an innovative electrical connector for satellite test of the equivalence Principle[D]. Sheffield: The University of Sheffield, Department of Mechanical Engineering, 2008: 45-55. |

| [11] | Lü Bin, ZHOU Sheng-jun, ZHAO Lan-yan, et al. Technical research on optimization design of contacts of electrical connector[J]. Journal of Zhejiang University (SCIENCE A), 2007, 8(3): 506–510. DOI:10.1631/jzus.2007.A0506 |

| [12] | BELOUFA A. Numerical and experimental optimization of mechanical stress, contact temperature and electrical contact resistance of power automotive connector[J]. International Journal of Mechanics, 2010, 4(4): 94–104. |

| [13] | SANTOSH V A, EBERETT W W, JACKSON R L, et al. A multi-physics finite element model of an electrical connector considering rough surface contact. Electrical Contacts[C]//Proceedings of the 54th IEEE Holm Conference on Electrical Contacts. Orlando, Oct.27-29, 2008. |

| [14] | SANTOSH V A, ROBERT L J, SONG-yul Choe, et al. A multiphysics finite element model of a 35A automotive connector including multiscale rough surface contact[J]. Journal of Electronic Defense, 2012, 33(3): 55–56. |

| [15] |

刘鸿文.

材料力学[M]. 北京: 高等教育出版社, 2004: 102-115.

LIU Hong-wen. Material mechanics[M]. Beijing: Higher Education Press, 2004: 102-115. |

| [16] |

秦大同, 谢里阳.

现代机械设计手册[M]. 北京: 化学工业出版社, 2011: 103-115.

QIN Da-tong, XIE Li-yang. Modern mechanical design handbook[M]. Beijing: Chemical Industry Press, 2011: 103-115. |

| [17] |

刘笑天.

ANSYS Workbench结构工程高级应用[M]. 北京: 中国水利水电出版社, 2015: 43-61.

LIU Xiao-tian. ANSYS workbench structural engineering advanced applications[M]. Beijing: China Water & Power Press, 2015: 43-61. |

| [18] |

刘永刚, 申学良.

电连接器常用接触件设计概要[J]. 机电元件, 2016, 36(1): 52–57.

LIU Yong-gang, SHEN Xue-liang. Design overview of common electrical connector contacts[J]. Electromechanical Components, 2016, 36(1): 52–57. |

| [19] |

河北工业大学. 电连接器接触件插拔特性测试仪及其运行方法: ZL 201510257895. 1[P]. 2015-05-20.

Hebei University of Technology.Test instrument for electrical connector contacts and operation method: ZL 201510257895.1[P].2015-05-20. |