伴随着全球经济的高速发展,人类活动排放的温室气体已经导致全球气候变暖[1]。在所有形式的温室气体排放源中,约84%与能源相关的碳排放及90%的能耗来源于产品生命周期[2]。低碳设计作为减缓碳排放的源头,如何在其早期阶段建立与生命周期碳排放的映射关系,基于碳排放信息来引导低碳设计过程,是开展低碳设计理论、方法和工具研究的基础,也是研究重点和难点。

针对低碳设计的不同层级,国内外研究者构建了基于不同属性的碳足迹信息模型用于设计决策。Srinivasan等[3]基于零部件制造微观特征,从宏观角度在制造过程建立环境指标,作为碳足迹信息的简化表达。Song等[4]在产品物料清单中增加零部件碳足迹信息作为环境属性,简化了碳排放评估数据的获取过程。陈娟等[5]抽取了具有代表性的低碳性能指标用以评估零部件碳足迹。周丹等[6]和孙清超等[7]通过在产品功能和能量分解信息间建立关联,实现了功能设计对能耗的早期评估。曹华军等[8]通过分析机床各生命周期阶段的活动数据实现了生命周期碳足迹的量化评估,为结构低碳化提供了简化的碳足迹信息。孙良峰等[9]利用功能树的映射结构划分了产品的分层递阶模型,便于逐级向上定位产品各层模型中碳排放高的设计要素。

现有低碳设计方法主要以设计域和排放域间信息关联为基础,但对低碳设计过程中低碳决策信息需求及其构成研究较少,容易造成碳排放信息对设计过程的支持不足或冗余。本文探讨了低碳设计决策信息的内涵并给出低碳设计信息原则,面向机电产品提出一种基于低碳设计信息原则的创新设计流程,包括高排放单元快速初筛、设计问题精确定义和低碳创新方案设计。

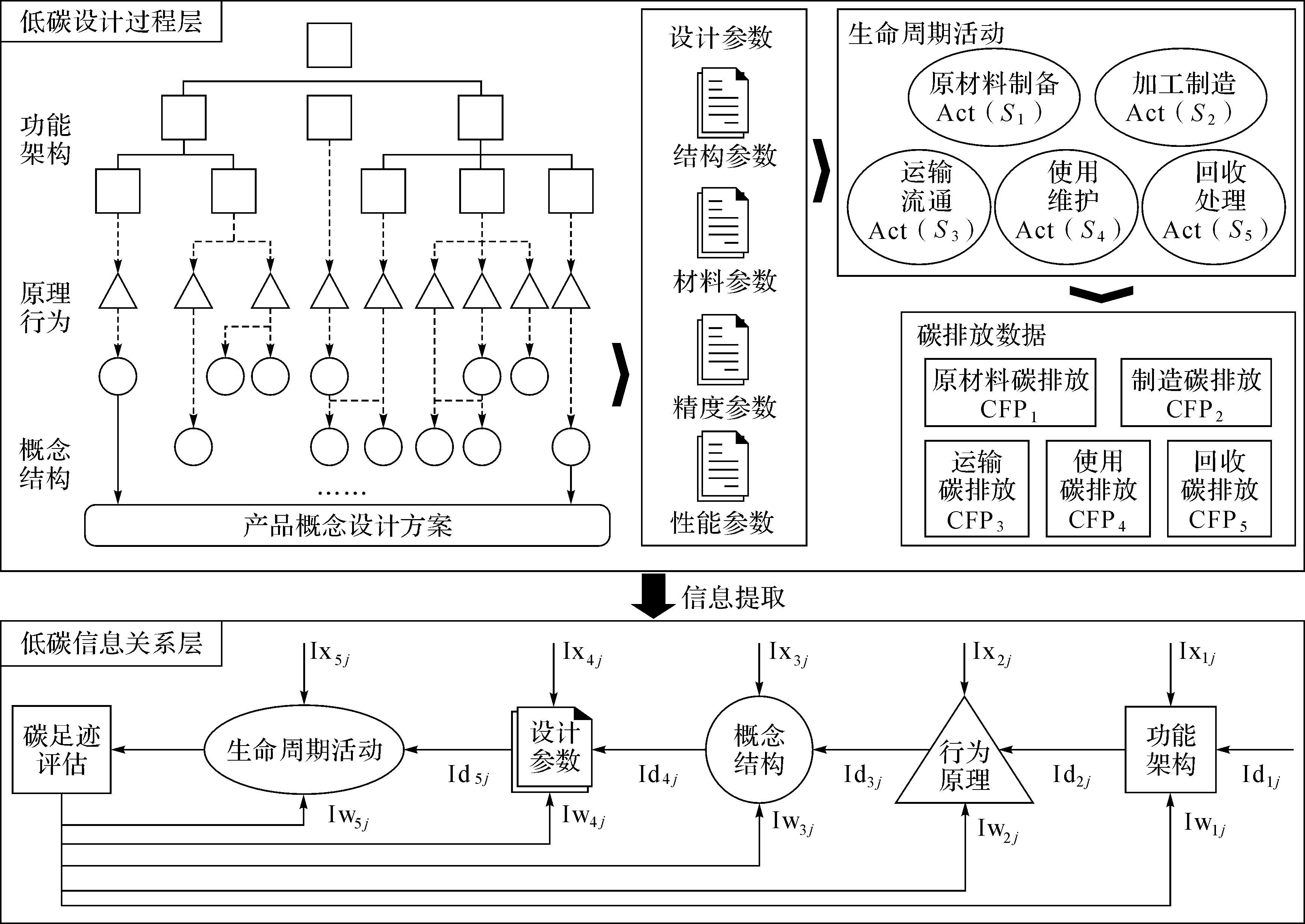

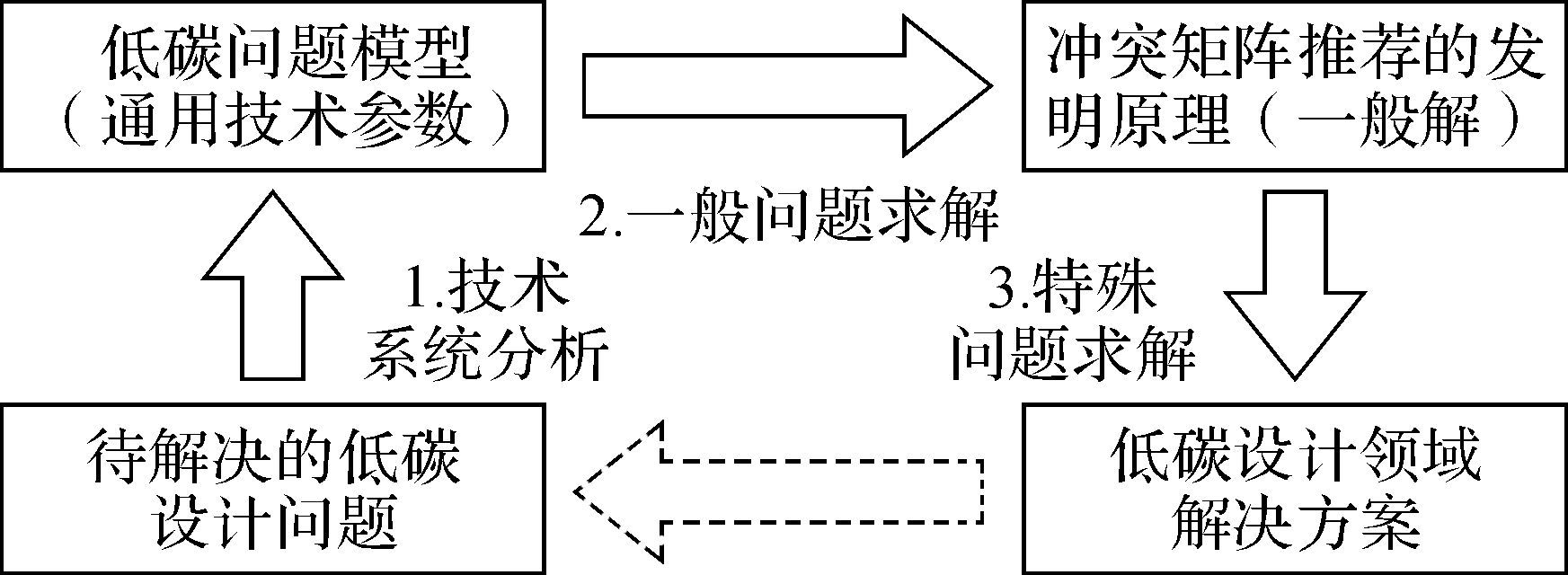

1 产品低碳设计决策信息分析与常规设计相比,低碳设计增加了各生命周期阶段碳排放最小化的约束,从设计的不同层面分为低碳功能、低碳原理、低碳结构及低碳参数等设计模式。集成碳足迹的产品低碳设计信息模型如图 1所示,低碳设计过程层描述从产品功能设计到生命周期活动碳排放的全过程,是研究产品决策信息传递和碳足迹信息内涵的载体。低碳信息关系层在分析设计决策信息的基础上建立了设计模型与碳排放之间的信息关联,包括设计决策对碳足迹的正向影响和基于碳足迹对决策信息的逆向构建。

|

| 图 1 集成碳足迹的产品低碳设计信息模型 Fig.1 Product low-carbon design information model with integration of carbon footprint |

在低碳信息关系层中,将产品功能层到参数层分别设为第1至4层,图 1中第i层 (i=1,2,3,4) 第j个设计要素进行低碳设计的设计决策信息DIij用三元组表示:

DIij=<Idij,Ixij,Iwij>

式中:Idij代表设计要素接收到来自上一级设计方案的决策和约束信息;Ixij为引入的未确知信息,包括与其他要素的耦合、临时需求、设计者知识背景等;Iwij是碳排放信息,用于建立设计要素与碳排放之间的映射关系。

在低碳设计决策信息中,碳排放信息Iw作为低碳设计的关键依据,用于描述与设计过程、活动、决策等相关的碳排放信息,其内涵用四元组表示:

Iwij=<IDij,CFPij,IChainij,HIij>

式中:IDij为设计要素标识;CFPij为碳足迹在设计要素的间接分配量,用于判断设计要素造成碳排放的严重程度;IChainij是碳足迹沿活动数据、中间参数逐层向上传递到设计要素特征的信息链,用于描述设计要素与碳排放的详细映射关系,由设计者通过对活动数据进行根源分析后构建;HIij为IChainij的信息量,由中间参数的层数及参数间关系的不确定性决定,设计者根据中间参数的复杂程度对HIij进行评估,取值范围为little,medium或large,信息量的增大将增加排放问题确定的难度,设计者需根据功能-结构映射关系改变对象的设计层级或粒度。

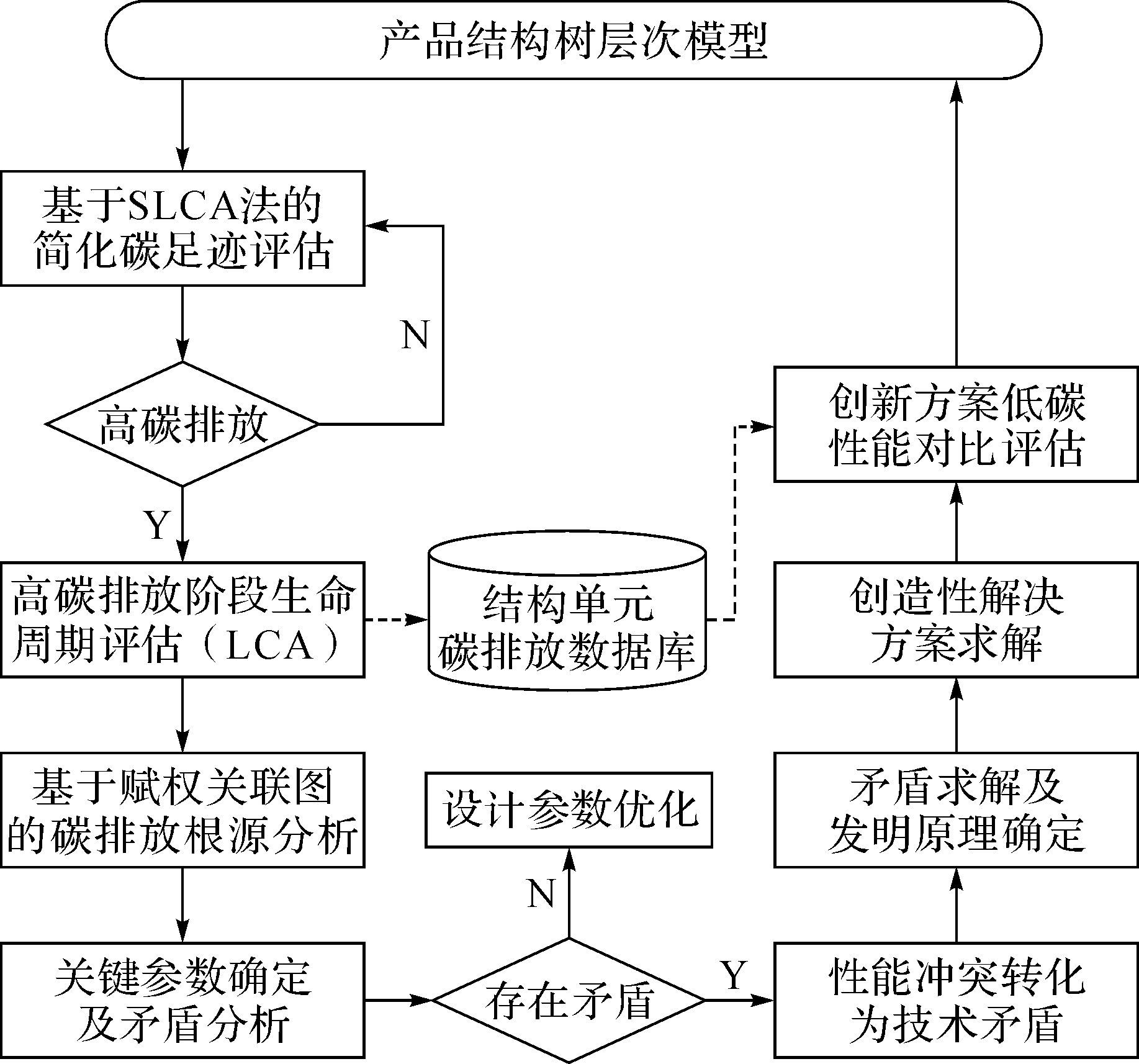

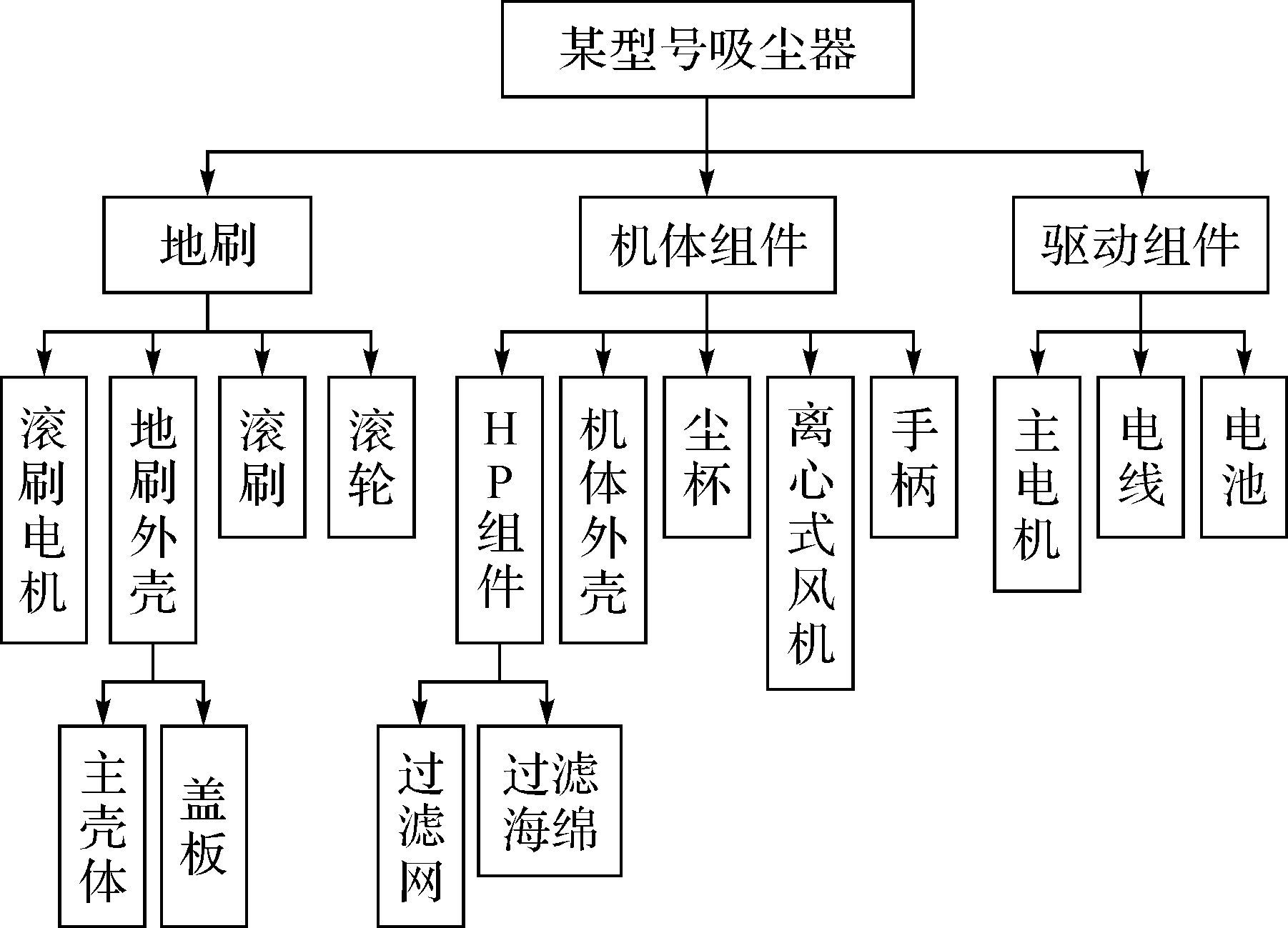

基于上述分析,给出低碳设计的3条基本原则:1) 信息量最小化。选择设计层级和设计要素时尽可能使信息链的信息量最小化。2) 信息完整性。碳足迹信息链的简化需保证对设计决策的充分支持。3) 碳足迹可控。所选设计方法能较准确预测碳足迹的影响,避免增加碳足迹信息的不确定性。本文面向机电产品提出如图 2所示的低碳设计流程。其中,为降低碳足迹信息链的信息量,采用简易生命周期评估法确定高碳排放设计要素,避免完整生命周期评估中大量活动数据的获取和计算。为保证决策信息的完整性,对活动数据进行详细的根源分析。

|

| 图 2 基于冲突解决理论的产品低碳设计流程 Fig.2 Product low-carbon design process based on conflict resolution theory |

产品结构层低碳设计的对象包括2个维度——结构树各层碳排放较高的结构单元及其高碳排放生命周期阶段。在确定待改进结构单元及高碳排放阶段时,碳足迹信息仅包含各级结构单元碳排放的相对大小。因此,先从产品功能单元、系统活动边界、清单数据类型层面进行简化,去除“实质性贡献”小于1%的结构、生命周期活动和温室气体类型。根据环境评价矩阵[10],采用定性/半定量的简化碳足迹评价方法进行评价,如表 1所示:行代表标准ISO 14040/14044划分的生命周期阶段——原材料获取S1、制造装配S2、运输流通S3、使用维护S4、回收报废S5;列是作为碳排放载体的评价指标,包括物料消耗、间接能耗和直接排放,其中物料消耗综合考虑材料碳排放因子水平和用量,间接能耗考虑能源碳排放水平和相对消耗,直接排放考虑燃烧和气体逃逸造成的温室气体排放水平。

| 阶段 | 物料消耗 | 间接能耗 | 直接排放 | 评分 |

| S1 | P11 | P12 | P13 | ΣP1j/3 |

| S2 | P21 | P22 | P23 | ΣP2j/3 |

| S3 | P31 | P32 | P33 | ΣP3j/3 |

| S4 | P41 | P42 | P43 | ΣP4j/3 |

| S5 | P51 | P52 | P53 | ΣP5j/3 |

| 总评 | ΣPi3/5 | ΣPi2/5 | ΣPi1/5 | ΣΣPij/15 |

采用专家评分法对矩阵中各项指标Pij进行评价,专家人数控制在8~12人,将每个指标划分为0~10标度,各标度范围对应的实际情况如表 2所示,EF为物料或电力的排放因子。

| 标度 | 对应的实际情况 |

| 0~3 | 极少物料消耗、间接能耗及直接排放 (即EF很小) |

| 3~5 | 较少物料消耗、间接能耗及直接排放 (即EF较小) |

| 5~7 | 较多物料消耗、间接能耗及直接排放 (即EF较大) |

| 7~10 | 大量物料消耗、间接能耗及直接排放 (即EF很大) |

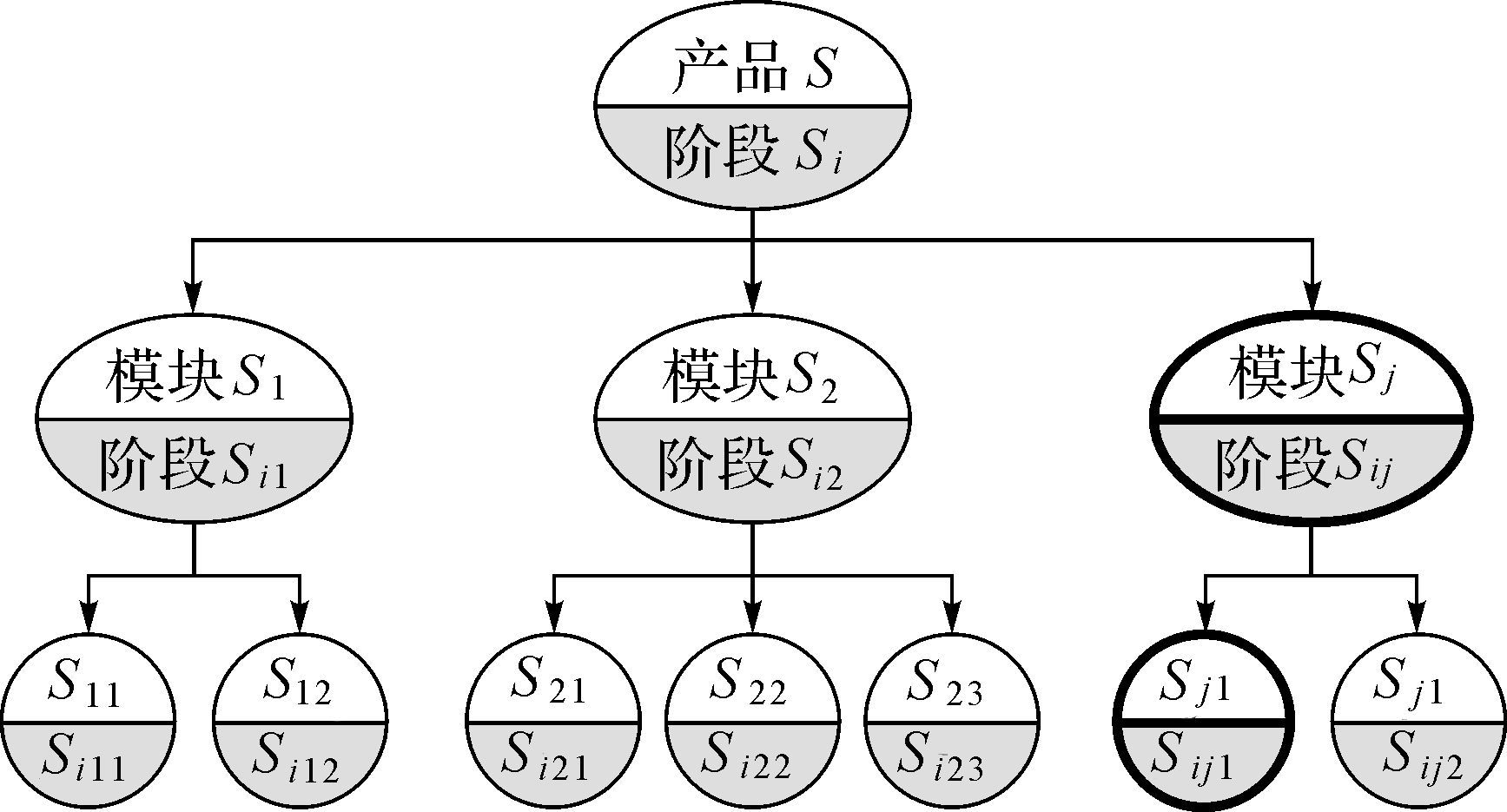

由于各评价指标的独立性,打分完成后依据连加评价法对各阶段得分求均值,得各阶段评价结果。对所有得分求均值,得到所评价结构单元的总体碳足迹评价结果。沿产品结构树自底向上进行评价,父结构的各项指标值为子结构的指标之和加上装配碳排放评价值。利用碳足迹总体评估结果分别对各级结构单元中的高碳排放部分进行初筛,结果如图 3所示,白色部分为结构单元标识,加粗的结构单元为高碳排放单元,灰色部分为结构单元的高碳排放阶段。

|

| 图 3 结构单元碳排放评估结果 Fig.3 Carbon emission assessment result of structural units |

对高碳排放结构单元的高碳排放阶段进行生命周期清单分析,得活动参数集Xi={x1,x2,…,xn},并设其与碳排放间的数学关系为CFPi =G(Xi)。从因果信息流动角度来看,决定活动数据的是上一级中间参数,例如洗衣机使用阶段的活动数据是能耗EU,决定能耗的中间参数是各工作模式下的功率P、对应使用时长t、传动链机械效率η。继续追溯,直到在特征参数层定位碳排放根源参数,并分析其相关的矛盾。从活动数据入手,采用赋权关联图进行根源分析的步骤如下:

第1步,针对高碳排放阶段Si,明确活动数据集Xi={x1Act,x2Act,…,xnAct},并建立与碳足迹间的函数关系CFPi=G(Xi)。

第2步:剔除Xi中由于用户使用习惯、产品性能要求等客观条件限制而不受设计控制的参数,如产品的使用时间,得到有效活动数据集作为第1层参数集Xi1={xkAct|xkAct∈Xi, k=1, 2, …, m}。

第3步:明确有效活动数据对碳排放的影响权重。对于函数关系明确的量化参数,用G(Xi) 对有效活动数据xkAct所对应的参数pkAct分别求偏导,得活动数据的影响度集合:

EkCFP={ekCFP|k=1, 2, …, m}

集合中:

| $e_k^{{\rm{CFP}}} = {{\partial {\rm{CF}}{{\rm{P}}_i}} \over {\partial p_K^{Act}}}$ | (1) |

分别对各活动数据添加一个设计中的常用单位增量ΔpkAct,根据碳足迹的变化量ΔCEPi的相对大小,对各有效参数按碳排放变化的百分比赋权重。对非量化或量化关系难以表达的影响参数,采用专家评议法建立权重集:

WCFP={ωk→CFP|k=1, 2, …, m}

集合中:

| ${\omega _{k \to {\rm{CFP}}}} = {{e_k^{{\rm{CFP}}}\cdot\Delta p_K^{Act}} \over {\sum e_k^{{\rm{CFP}}}\cdot\Delta p_K^{Act}}}$ | (2) |

第4步:设定权重阈值Ts,剔除对碳排放累积影响权重小于Ts的参数,对筛选出的每一重要活动数据的参数pkAct(k=1, 2, …, r, 且r≤m),进一步分析相关的中间参数集:

{pktAct|k=1, 2, …, r, 且t=1, 2, …, u}

例如,对活动数据“结构重量”产生影响的中间参数为所含各种材料的体积V和对应密度ρ。

第5步:对中间参数重复第2至4步,直到获得具备设计操作性的结构特征,如形状特征 (长度、壁厚、倒角半径及体积)、材料属性 (屈服强度、弹性模量及排放因子)、精度特征 (直线度、同轴度及定位公差) 和装配特征 (螺纹、倒角及焊接) 等。

第6步:计算该结构中各设计特征对碳足迹的权重Πω,根据权重大小确定各特征在低碳设计中的重要度排序。

第7步:明确设计特征中与其他低碳性能或产品性能发生矛盾的参数,将相矛盾的性能指标及矛盾参数在关联图中表示出来。标记不同类型的关键设计特征便于设计者识别。

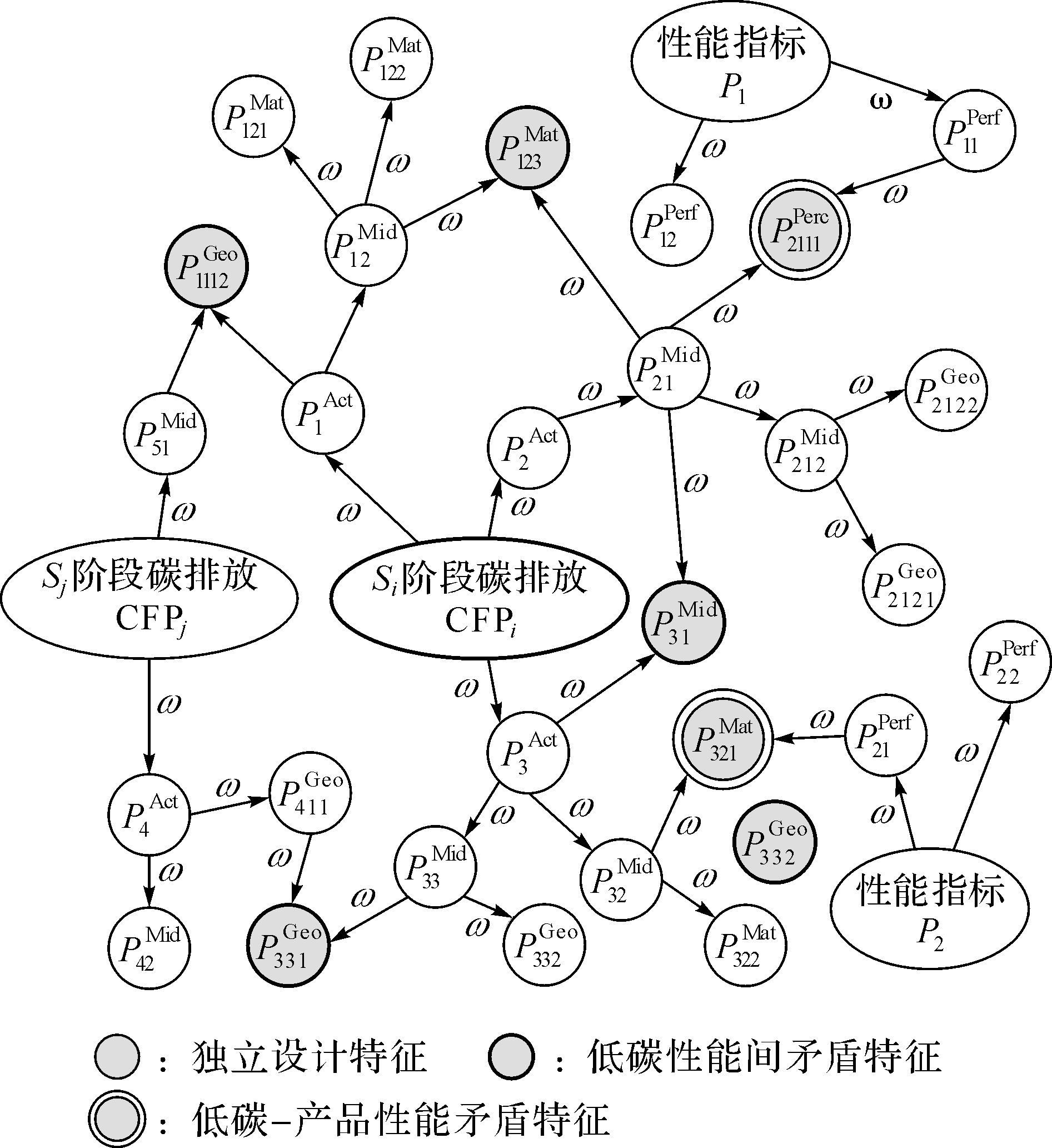

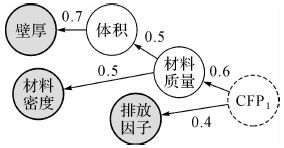

图 4为按照上述步骤构建的关键零部件的赋权关联图,Si为高碳排放阶段,灰色标记的设计特征为确定的关键特征,这里将关键特征分为3类:

|

| 图 4 碳排放根源参数赋权关联图 Fig.4 Weight assigned relation diagram of carbon emission root parameters |

1) 独立设计特征。这类设计特征参数的优化对其他低碳性能或产品性能的影响可忽略不计。

2) 低碳性能间矛盾特征。特征参数的优化引起其他低碳性能的恶化。

3) 低碳-产品性能矛盾特征。特征参数的优化引起产品性能的恶化。

3 矛盾特征的TRIZ创新求解第2,3类关键特征存在的矛盾本质上属于技术冲突,传统参数优化仅能实现折中,因此采用TRIZ冲突解决理论[11]加以解决,实现技术创新,流程如图 5所示。

|

| 图 5 低碳设计中关键特征冲突求解流程 Fig.5 Conflict resolution process of key features in low-carbon design |

在确定低碳设计中关键特征的基础上,利用已构建的关联图确定导致矛盾的起因,其中有利于降低碳排放的起因是待改善参数,不希望发生改变的性能参数为恶化参数。分析现有方法发现无法解决这对矛盾,采用39个通用技术参数表示,将特殊问题转化为TRIZ问题模型。

例如,飞机外壳低碳设计过程中,为降低材料碳足迹,需改善的参数是外壳重量,通常减小壁厚会造成强度降低,威胁安全性和运载能力。这里待改善参数是外壳重量,恶化参数是结构强度。用通用技术参数表达:“1-运动物体的重量”与“14-强度”。

3.2 产品低碳创新方案求解确定低碳设计原理:通过通用技术参数在TRIZ冲突矩阵中寻找发明原理,例如:飞机外壳低碳设计待改善参数为“1-运动物体的重量”,恶化参数为“14-强度”。通过冲突矩阵中找到第4条发明原理分别为18-机械振动,27-廉价替代品,28-机械系统的替代,40-复合材料。

生成低碳设计方案:设计者结合领域知识对发明原理进行深度理解,将TRIZ一般解转化为低碳设计创新方案。仍以飞机外壳的低碳设计为例,结合原理“40-复合材料——用复合材料代替均质材料”,可采用碳纤维、铝锂合金等复合材料替代钢材或铝材。

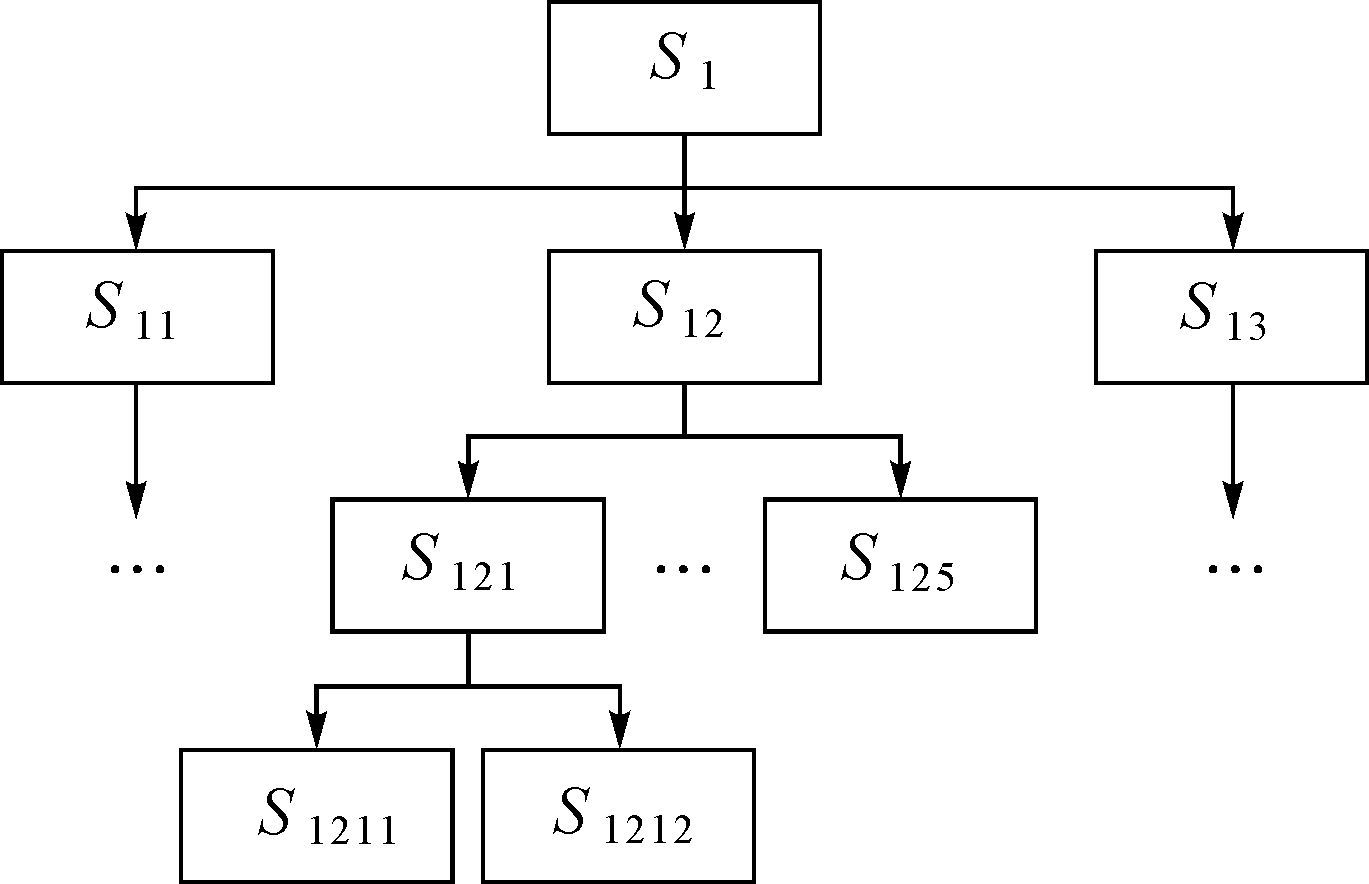

4 实例验证某型号手持式吸尘器的产品结构树如图 6所示,其主要由地刷、机体组件、驱动组件构成。产品属于能耗型机电产品,工作时主电机驱动离心式风机,在机体内形成空气负压,使外部空气通过地刷入口被吸入,污物被风机入口处的滤网和过滤海绵拦截并落入尘杯。地刷模块由地刷电机驱动,旋转地刷将污物扫入地刷入口处,便于被吸入。

|

| 图 6 手持式吸尘器的产品结构树 Fig.6 Product structure tree of handled vacuum cleaner |

在不存在现成碳排放信息模型可供复用的条件下,对吸尘器中的各级结构单元分别建立碳排放信息模型,并在设计过程中填入各项信息,在后续设计中直接复用。

设计要素标识 (ID):为吸尘器结构树中各结构单元分配ID,部分结果如图 7所示,例如S1为吸尘器整机,S121为HP组件。

|

| 图 7 吸尘器结构单元ID分配 Fig.7 ID allocation for structural unit of vacuum cleaner |

碳足迹间接分配量 (CFP):CFP信息在吸尘器设计过程的作用是比较结构单元碳排放大小以确定设计对象,因此将CFP的形式设定为各生命周期阶段的碳足迹简化评价分值Pi(i=1,2,3,4,5)。

碳足迹信息链 (IChain):针对吸尘器中确定的高碳排放结构单元,从高碳排放阶段的活动数据出发利用赋权关联图进行根源参数分析,找到结构关键参数。将活动数据、中间参数和关键参数形成的信息链作为该单元的IChain。

碳足迹信息量 (HI):在构建结构单元IChain的过程中根据中间参数的级数和影响权重的不确定性进行取值。在模型复用时据此确认能否找到关键参数。

以机体外壳为例,碳排放信息模型如表 3所示。

| 信息项 | 分析结果 |

| ID | S112 |

| CFP | {6,4,2,0,5} |

| IChain |  |

| HI | little |

从最底层单元开始自下而上利用SLCA方法对各项碳足迹简化评价指标进行评分,结果如表 4所示。将各结构单元的评分值Pi填入碳足迹信息模型的CFP项,在模型复用时取同层结构单元中max (ΣPi) 所在单元为高碳排放单元,max (Pi) 所在阶段为高碳排放阶段。

| Pi | S11 | S12 | S13 |

| P1 | 17 | 24 | 21 |

| P2 | 16 | 19 | 21 |

| P3 | 7 | 9 | 6 |

| P4 | 19 | 0 | 67 |

| P5 | 14 | 17 | 9 |

| ΣPi | 73 | 69 | 122 |

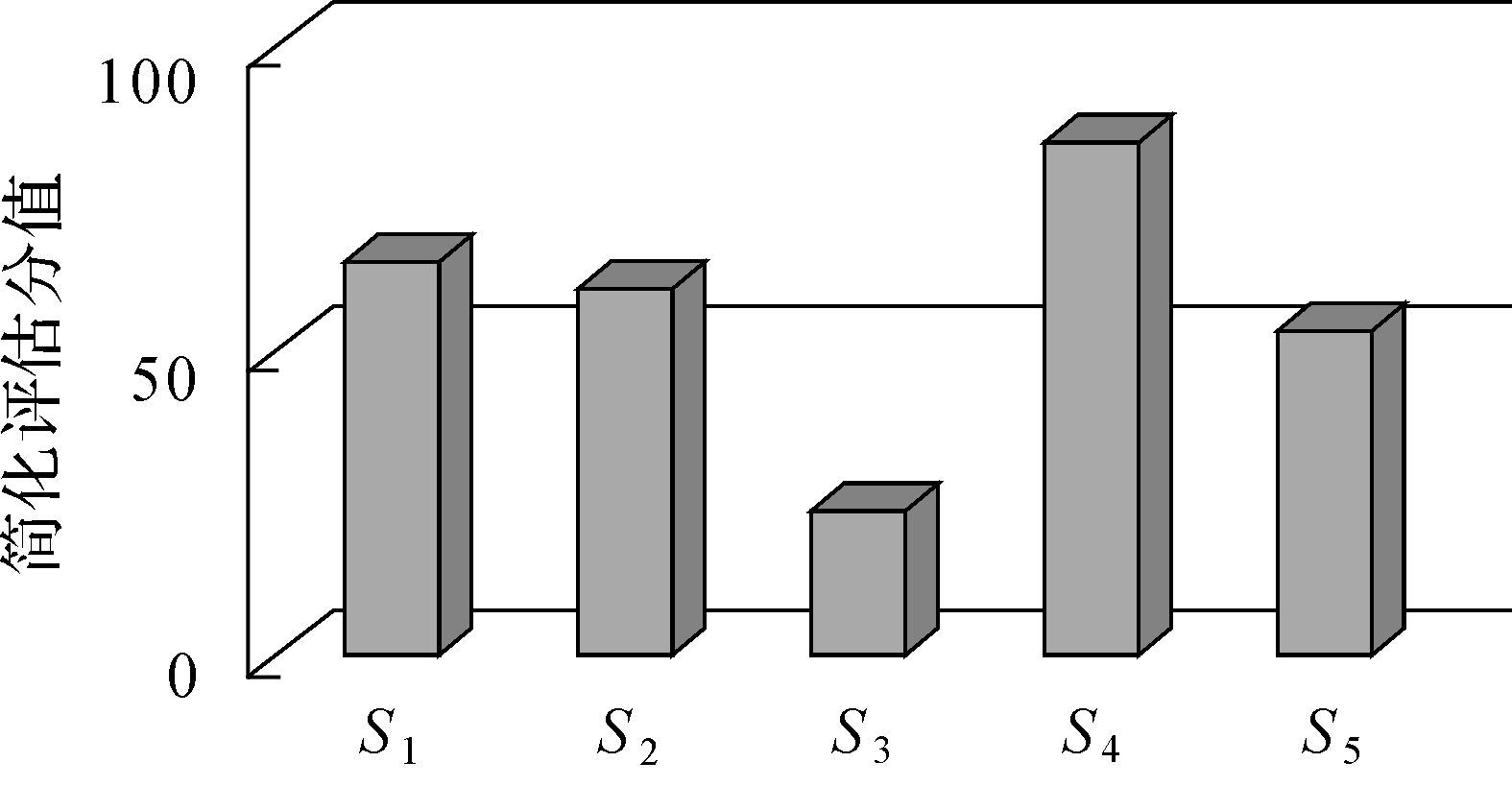

吸尘器总体 (S1) 在各模块基础上增加了总装、拆卸环节,因此在装配 (S2) 和回收阶段 (S5) 适当增加分值,得到产品总体评估结果,见图 8。结合表 4知低碳设计的目标是降低驱动组件 (S13) 的使用阶段 (S4) 碳足迹。

|

| 图 8 吸尘器各阶段碳排放评估结果 Fig.8 Carbon emission assessment result for each stage of vacuum cleaner |

吸尘器驱动组件在使用过程中分低速和高速两种模式,假设一般家庭每天分别用低速和高速模式清洁,每次刚好将电量耗尽,活动数据如表 5所示。

| 活动数据项 | 数值 |

| 高速模式总功率/W | 110 |

| 低速模式总功率/W | 75 |

| 使用年限/a | 8 |

| 每天使用时间/min | 18(高速模式) 25(低速模式) |

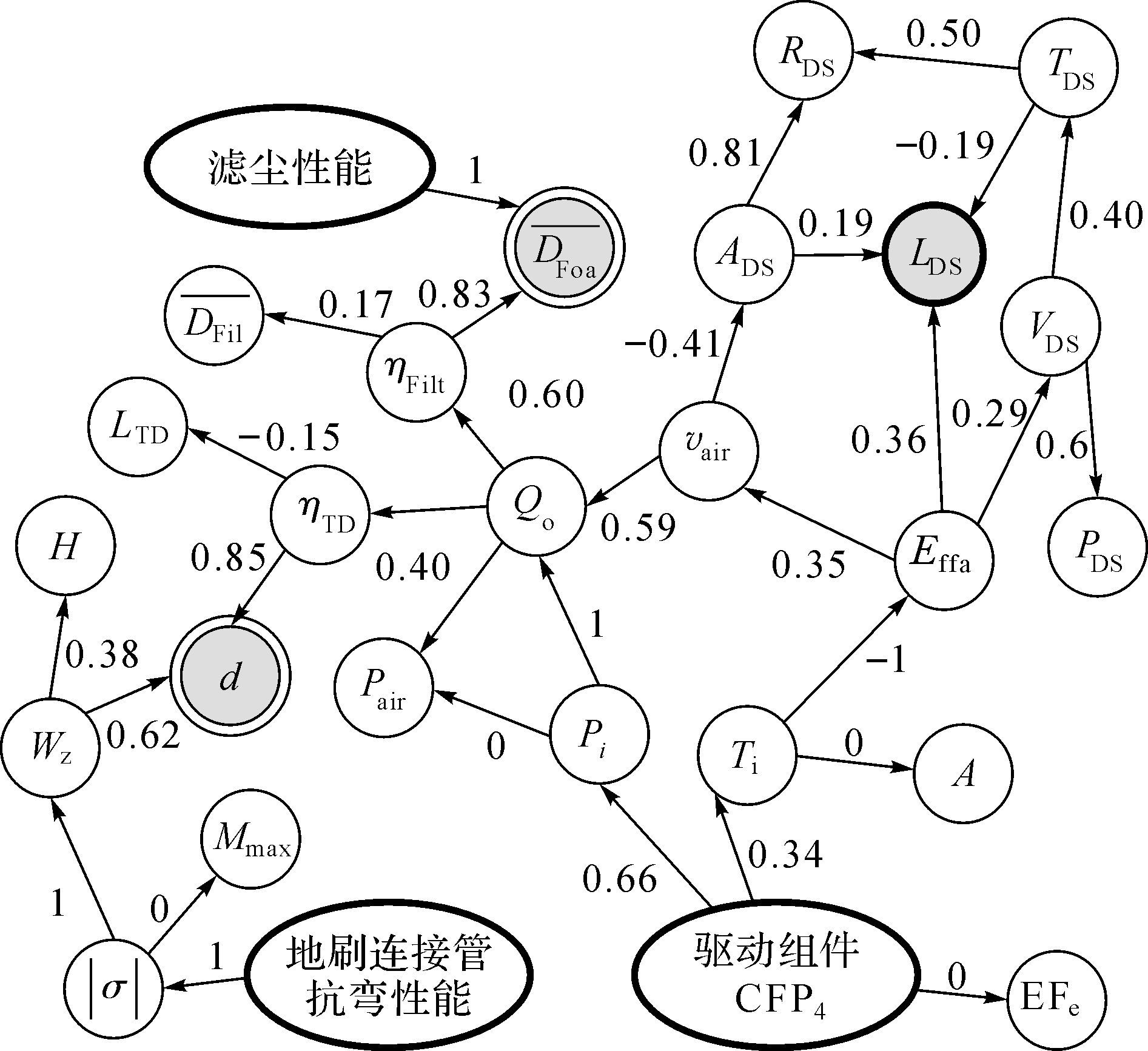

取可控活动数据变量 (功率P、使用时间t) 为根源参数分析起点,利用赋权关联图进行碳足迹根源参数分析,取权重阈值Ts=5%,逐级计算每一级参数对结果的影响权重,负数代表该参数变化对碳足迹的影响是反向的,分析结果如图 9所示。将各关键参数的碳足迹信息链填入驱动组件的碳足迹信息模型的IChain项,并评估HI项的值,根据图 9中间参数的复杂程度,HI的值为middle。

|

| 图 9 吸尘器驱动组件使用阶段根源参数分析图 Fig.9 Root parameters analysis diagram of vacuum cleaner driven module in the use stage |

由权重信息计算各特征参数对碳排放量的总体影响,对碳足迹影响度小于5%的设计参数不予考虑,得到的关键设计特征及相关冲突如表 6所示。

| 设计参数 | 权重 | 相关冲突类型 |

| 海绵平均孔径 | 44% | 机械效率/过滤性能 |

| 滚刷长度 | 15% | 进风速度/清扫效率 |

| 地刷通风管直径 | 11% | 空气流速/连接强度 |

在关键设计特征中,过滤海绵平均孔径

滚刷长度LDS导致地刷进风速度vair和清扫效率Effa间的矛盾。最小地刷风口高度受污物尺寸限制,为提高进风速度,需减小风口长度,但同时降低了清扫效率。通用技术参数为:“3-运动物体的长度”与“25-时间损失”。选择15号发明原理“动态特性:分割物体使各部分可改变相对位置”。将滚刷与进风口分离,地刷组件外壳制作为内凹型,滚刷安装在U型槽两端,进风口开在滚刷U型槽底部。在减小风口长度的同时保证地刷长度不变,提高了空气流速。

地刷通风管直径d反应了空气流速和机体连接强度的矛盾,现有通过增加壁厚保持强度的方法将增加材料重量,从而增加碳排放。将矛盾参数确定“12-形状”和“14-强度”。选择40号发明原理“复合材料”,将地刷连接处管道的ABS材料替换为强度更高的聚碳酸酯 (PC) 材料。

上述方案通过优化风道结构提升了产品的使用能效,故适当降低主电机功率,选用最大功率为70 W的电机,高、低速工作模式输出功率分别为70 W和45 W。

4.5 方案对比评估为减少新方案改进效果对比所需的碳足迹评估工作量,对待评估的对象范围及其生命周期进行分析,如表 7所示。其他影响较小的零部件和阶段忽略。

| 创新设计方案 | 评估对象范围 |

| 不定型活性炭替换海绵 | 产品-使用阶段 |

| 地刷外壳改为U型,滚刷与进风口分离 | 产品-使用阶段 地刷外壳-原材料阶段 地刷外壳-制造阶段 |

| 减小地刷通风管内径,材料替换为PC | 产品-使用阶段 通风管-原材料阶段 |

方案改进前后相关活动数据的对比如表 8所示,其中通风管和地刷外壳改进后的重量利用CAD模型几何特征和材料密度直接计算,产品使用寿命保持8 a (年) 不变。

| 评估对象范围 | 活动数据 | 改进前 | 改进后 |

| 产品-使用阶段 | 高/低速模式功率/W | 90/60 | 70/45 |

| 高/低速使用时长/(min/d) | 18/25 | 18/25 | |

| 通风管-原材料阶段 | 材料种类 | ABS | PC |

| 质量/g | 12.3 | 10.6 | |

| 地刷外壳-原材料阶段 | 材料种类 | ABS/PMMA | ABS/PMMA |

| 质量/g | 113.1/14.4 | 129.2/16.3 |

对改进要素的碳足迹进行碳足迹量化评估,取华中区域电网排放因子。在碳排放量最大的使用阶段,吸尘器的碳排放量由原方案的147.65 kg降低到112.87 kg,减排量为34.78 kg,能效提高23.56%.方案改进后由于部分原材料的改变,造成原材料的碳排放增加0.079 kg,可忽略不计。可见,新方案的碳减排效果明显,产品能效显著提高。

5 结论在低碳设计过程决策信息复杂,碳足迹信息和设计行为相互影响的背景下,构建了集成碳足迹产品低碳设计信息模型,并提出了一种新的产品低碳创新设计流程:利用简化碳足迹评估方法筛选产品的高碳排放单元及阶段,通过赋权关联图分析高碳排放关键根源参数及矛盾,并用TRIZ冲突解决理论进行创新设计。最终通过手持式吸尘器的低碳创新设计,证明了所提方法达到了较好的减排效果。下一步工作将继续探讨不同设计层级中决策信息的内涵,研究面向功能、原理层的低碳创新设计。

| [1] | Intergovernmental Panel on Climate Change (IPCC). IPCC 5th assessment report: summary for policymakers[M]. New York: Cambridge University Press, 2013: 4-12. |

| [2] | PARK C W, KWON K S, KIM W B, et al. Energy consumption reduction technology in manufacturing: a selective review of policies, standards, and research[J]. International of Precision Engineering & Manufacturing, 2009, 10(5): 151–173. |

| [3] | SRINVASAN M, SHENG P. Feature based process planning in environmentally conscious machining: Part 2: macro-planning[J]. Robotics and Computer-Integrated Manufacturing, 1999, 15(3): 271–281. DOI:10.1016/S0736-5845(99)00018-6 |

| [4] | SONG J S, LEE K M. Development of low carbon product design system based on embedded GHG emissions[J]. Resources Conversation and Recycling, 2010, 54(9): 547–556. DOI:10.1016/j.resconrec.2009.10.012 |

| [5] |

陈娟, 李彦, 李文强, 等.

基于碳足迹分布的机电产品创新设计方法[J]. 工程设计学报, 2014, 21(1): 6–13.

CHEN Juan, LI Yan, LI Wen-qiang, et al. Innovative design method of mechanical and electrical products based on the distribution of carbon footprint[J]. Chinese Journal of Engineering Design, 2014, 21(1): 6–13. |

| [6] |

周丹, 刘光复, 宋守许, 等.

基于设计元与公理设计理论的能量优化设计方法研究[J]. 机械工程学报, 2013, 49(11): 114–120.

ZHOU Dan, LIU Guang-fu, SONG Shou-xu, et al. The energy optimization design method based on design unit and axiomatic design theory[J]. Journal of Mechanical Engineering, 2013, 49(11): 114–120. |

| [7] |

孙清超, 魏静, 孙伟, 等.

面向机械装备节能设计的能耗信息描述与集成[J]. 机械工程学报, 2014, 50(1): 111–119.

SUN Qing-chao, WEI Jing, SUN Wei, et al. Energy information description and integration of machinery equ-ipment oriented to energy-saving design[J]. Journal of Mechanical Engineering, 2014, 50(1): 111–119. |

| [8] |

曹华军, 李洪丞, 宋胜利, 等.

基于生命周期评价的机床生命周期碳排放评估方法及应用[J]. 计算机集成制造系统, 2011, 17(11): 2432–2437.

CAO Hua-jun, LI Hong-cheng, SONG Sheng-li, et al. Evaluation method and application for carbon emission of machine tool based on life cycle assessment[J]. Computer Integrated Manufacturing Systems, 2011, 17(11): 2432–2437. |

| [9] |

孙良峰, 裘乐淼, 张树有, 等.

面向低碳化设计的复杂装备碳排放分层递阶模型[J]. 计算机集成制造系统, 2012, 18(11): 2381–2390.

SUN Liang-feng, QIU Le-miao, ZHANG Shu-you, et al. Carbon emission hierarchical model of complex equipme-nt for low-carbon design[J]. Computer Integrated Manufacturing Systems, 2012, 18(11): 2381–2390. |

| [10] | GRAEDEL T E, ALLENBY B R, COMRIE P R. Matrix approaches to abridged life cycle assessment[J]. Environment Science & Technology, 1995, 29(3): A134–A139. |

| [11] |

檀润华.

发明问题解决理论[M]. 北京: 科学出版社, 2004: 121-135.

TAN Run-hua. Theory of inventive problem solving[M]. Beijing: Science Press, 2004: 121-135. |