立体停车装备实现了一台设备停放多台车辆的目的, 大大减少了立体停车装备的生产成本.立体停车位最大的优势在于其能够充分利用城市空间, 可最大限度地利用空间, 是城市空间的“节能者”, 是缓解城市停车难的有效手段, 具有十分重要的意义[1-2].

传统的立体停车位升降机构液压系统具有装机大、能耗大等缺点, 人们一直在对液压升降机构的节能技术进行研究.

文献[3-4]中提出了一种机械配重方式, 实现升降系统的节能控制, 对机械配重系统而言, 在空载上行过程中, 机械配重提供的能量大于系统所需要的能量, 这些多余的能量只能通过制动电阻以热能的形式消耗, 造成了能源的浪费;文献[5-6]中提出了一种使用蓄能器作为液压配重的节能技术, 在升降机构下降过程中, 蓄能器回收其势能, 当升降机构上升时, 蓄能器释放能量, 通常将半载运行时的压力设定为配重蓄能器的平均压力, 在停车位升降机构不断上升过程中, 液压配重提供的功率逐渐下降.文献[7-9]中使用蓄能与变量泵/马达来实现液压变配重节能, 升降机构下行时, 蓄能器回收其势能,上行时, 再由蓄能器提供所需要的能量, 通过变频控制系统对系统的速度以及功率进行平衡与匹配, 电机仅需要提供系统摩擦消耗的能量.

本文将伺服电机直驱定量泵方式应用到立体停车位液压系统中, 通过实时检测负载端压力来实时调节伺服电机转速, 以达到系统输出功率与负载需求功率的匹配, 降低功率的损耗,提高系统的效率.

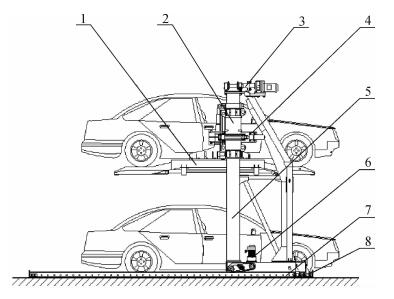

1 立体停车位工作原理 1.1 立体停车位结构本文所设计研发的二层立体停车设备, 是一种简易式停车设备, 该设备包括上下两个停车位, 第1层为自然停车位, 第2层为设备所提供的停车位.用户将车停放在第1层时正常停放即可;当用户需要将车停放在第2层停车位时, 由总控制台发出信号启动设备, 设备将自动运行实现平移、回转、下放动作, 将载车板放落至行车通道, 用户只需将车停在载车板上即可, 车主离开后, 控制台再次发出信号, 设备自动运行归位, 实现无避让自动停车.立体停车位的整体结构如图 1所示.

|

| 1-载车板;2-升降滑套;3-提升机构;4-回转机构;5-框架;6-行走机构;7-轨道;8-扣轮. 图 1 立体停车位的整体结构 Fig.1 Overall structure of parking tower |

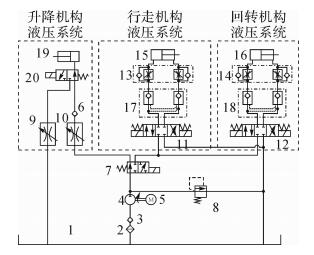

立体停车位液压系统如图 2所示.其主要分为三大部分, 分别为液压提升机构液压系统、回转机构液压系统和行走机构液压系统.通过设计计算得到三大机构在运行时需要的系统流量分别为15.08, 5.2及19.18 L/min, 系统最大压力为14 MPa, 定量泵选择为CBFc20型齿轮泵, 其额定压力为16 MPa, 额定流量为26.53 L/min.可以看出仅在行走机构液压系统回路中, 系统供油流量与所需要的流量接近, 而其他情况下, 系统使用调速阀限制流量, 多余流量通过溢流阀流回油箱, 势必造成能量的浪费.

|

| 1-油箱; 2-过滤器; 3, 6-单向阀; 4-液压泵; 5-电机; 7-二位二通换向阀; 8-安全阀; 9, 10-调速阀; 11, 12-三位四通换向阀; 13, 14-双向节流阀; 15-行走机构油缸; 16-回转机构油缸; 17, 18-双液控单向阀; 19-升降油缸; 20-升降油缸换向阀 图 2 立体停车位液压系统原理图 Fig.2 Schematic diagram of parking tower hydraulic system |

传统的阀控立体停车位液压系统采用节流调速回路控制各个支路的动作, 因此会产生很大的溢流损失和节流损失, 使得立体停车位的液压系统效率很低.传统阀控节流调速的停车位运行过程能量消耗如图 3(a)所示, 图中阴影部分即为电动机提供的能量, 白色封闭区域为负载消耗的能量, 使用普通阀控节流调速的停车位运行过程中, 在加速、平稳运行和减速阶段能量损耗极大.

|

| 图 3 阀控节流调速及伺服电机直驱定量泵液压系统能耗示意图 Fig.3 The hydraulic system energy consumption diagram of valve control throttle speed adjustment and servo motor direct drive pump |

使用伺服电机直驱定量泵代替原来液压系统中的定量泵加节流调速回路, 可以大大降低溢流损失和节流损失, 提高停车位液压系统的工作效率及降低噪声等.伺服电机直驱定量泵的停车位运行过程能量消耗如图 3(b)所示, 图中阴影部分即为电动机提供能量, 白色封闭区域为负载消耗的能量, 能量损耗相比之前有很大改观[10-11].

2.1 伺服电机直驱定量泵的液压系统模型文献[12]中对伺服电机直驱定量泵的液压系统模型进行了分析,论述如下.

泵的平均流量方程为:

Qp=Dpωp

式中:Dp为泵排量,mL/r;ωp为泵角速度,rad/s.

油缸流量连续方程为:

QL=Apẋp+CipPL+(Vt+4βe)ṖL

式中:Ap为有效油缸活塞面积,m2;xp为油缸位移,m;Cip为油缸泄漏系数,m3/(s·Pa);Vt为油缸总容积,m3;βe为体积弹性模量,Pa.

油缸力平衡方程为:

| $ {A_{\rm{p}}}{P_{\rm{L}}} = M{{\ddot x}_{\rm{p}}} + {B_{\rm{e}}}{{\dot x}_{\rm{p}}} + K{x_{\rm{p}}} + {F_{\rm{L}}} $ |

式中:M为油缸等效质量,kg;Bc为油缸黏性阻尼系数,N·s/m;K为负载弹性刚度系数,N/m;FL为负载阻力,N.

设系统状态为:x1=xp, ẋ2=ẋp, x3=ẍp, x4=ωp, 根据上式可写成如下状态空间表达式:

| $ \left\{ \begin{array}{l} {{\dot x}_1} = {x_2}\\ {{\dot x}_2} = {x_3}\\ {{\dot x}_3} =-{\alpha _1}{x_1}-{\alpha _2}{x_2}-{\alpha _3}{x_3} + {\alpha _4}{x_4} - d\\ {{\dot x}_4} = - {\beta _1}{x_4} + (1/{\beta _2})u\\ y = {x_1} \end{array} \right. $ |

式中,

本文研究的立体停车位液压系统主要由伺服电机与定量泵组成, 使用文献[13]中论述的方法将模糊控制算法与滑模变结构算法联合构成模糊滑模控制算法.

首先确定切换函数s(x).根据下面规则设计滑模变结构控制函数:

| $ \left\{ \begin{array}{l} u = {u^ + }\left( x \right)\;\;\;s(x) > 0\\ {u^-}\left( x \right)\;\;\;\;\;\;\;\;s(x) < 0 \end{array} \right. $ |

使用切换函数s(x) 减少模糊控制算法输入和推理规则数量, 避免模糊控制算法的缺陷.切换函数s(x) 设置为:

| $ s(x) = \sigma = (\alpha e + \dot e) = 0 $ |

式中:e为系统输出误差, α为常数, ė为系统输出误差变化率.

将切换函数论域设定为[-6, 6], 控制输出的论域设定为[-6, 6], 其模糊控制规则如表 1所示.

|

| 图 4 模糊滑模变结构控制器结构 Fig.4 Structure of fuzzy sliding mode variable structure controller |

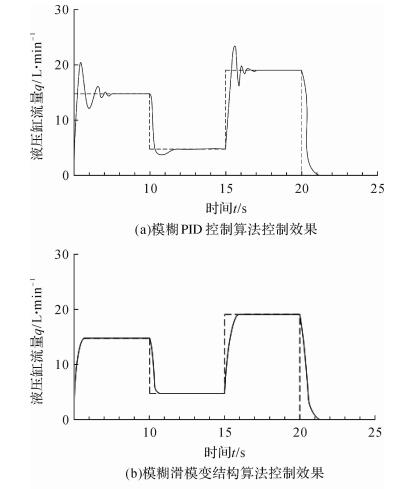

为了对比模糊PID控制算法与模糊滑模变结构算法在立体停车位液压系统中的控制效果, 使用MATLAB中的Simulink仿真工具建立数学仿真模型.

模糊PID控制算法的3个主要参数分别设置为:KP=2.8, KI=0.15, KD=0.4[14].设置模糊滑模变结构控制算法切换函数中的参数α=20.2种控制算法作用下液压系统流量仿真曲线如图 5所示, 图中虚线为流量设定值, 分别对停车位上升、回转及行走三个过程的流量进行设定, 设定值分别为15.08, 5.2及19.18 L/min.从仿真曲线可以看出, 使用模糊滑模变结构算法时, 系统流量能够快速达到所需要的流量, 响应更快, 波动更小.

|

| 图 5 系统流量仿真曲线 Fig.5 The simulation curve of system flow |

传统模糊PID控制系统在停车位上升、回转及行走三个过程中的超调量约为32.5%, 21.3%以及24.6%, 从接到控制信号后, 大约经过5.1, 3.8以及4.8 s后系统流量达到稳定, 指标满足控制要求.而本文研究的模糊滑模变结构算法控制下, 在停车位上升、回转及行走三个过程中的超调量约为5.2%, 3.3%以及4.1%, 从接到控制信号后, 大约经过1.2, 1.5以及2.1 s后系统流量达到稳定, 指标即已满足控制要求.

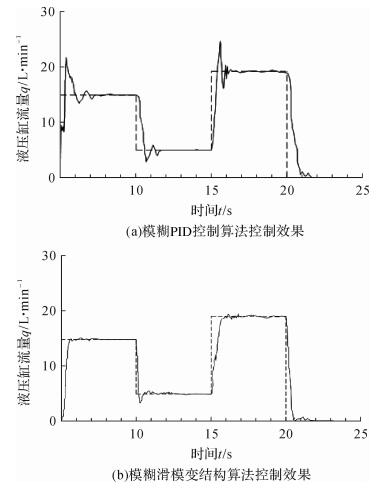

3 实际控制效果及能耗测试对使用模糊PID控制算法与模糊滑模变结构算法的立体停车位液压系统进行现场试验, 控制器结构与参数与模拟仿真时一致, 得到如图 6所示的2种控制算法作用下液压系统流量实测曲线.对比仿真曲线与实测曲线, 可以看出两者趋势基本相同, 只是由实测曲线采样频率而导致存在些许差别.

|

| 图 6 系统流量实测曲线 Fig.6 The test curve of system flow |

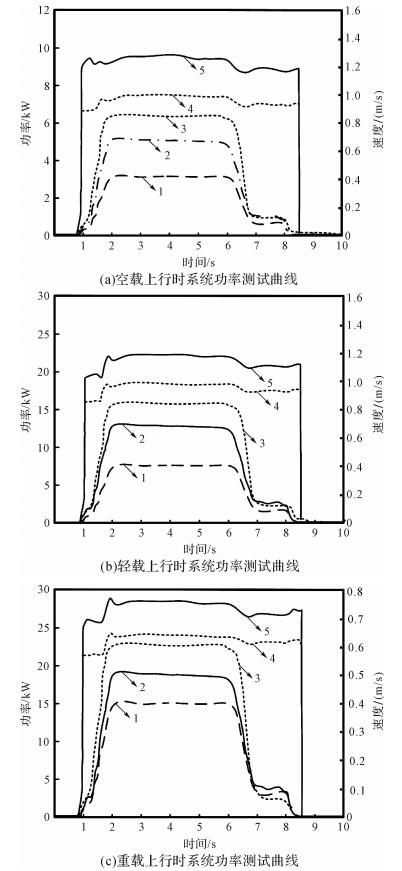

现对PJSD型立体停车位的节能效果进行测试, 该型立体停车位升降机构自重为1 000 kg, 即空载时实际负载为1 000 kg, 使用一台自重1 500 kg的小型轿车作为轻载工况时的负载, 使用一台自重为2 500 kg的轿车作为重载工况时的负载.主泵电机的功率为11 kW, 总装机功率为12.5 kW.为对比本文应用的伺服电机直驱定量泵的节能技术, 同时对使用传统阀控液压系统功率进行测试, 如图 7所示.图中曲线1至5分别为升降负载运行速度、负载需求的功率、伺服电机直驱定量泵系统提高的功率、液压泵输出的功率、电机功率[15].

|

| 1-升降负载运行速度;2-负载需求功率;3-伺服电机直驱定量泵系统提高的功率;4-液压泵输出的功率;5-电机功率 图 7 系统功率的测试曲线 Fig.7 The test curve of system power |

使用文献[16]中的能耗计算公式进行系统效率计算.

电动机消耗功率Pw以及能耗Ew为:

| $ \begin{array}{l} {P_{\rm{w}}} = {P_{\rm{s}}}{Q_{\rm{s}}}/(60{\eta _{\rm{d}}})\\ {E_{\rm{w}}} = \smallint _0^t{P_{\rm{w}}}{\rm{d}}t \end{array} $ |

式中:Ps为泵输出压力值, MPa;Qs为输出流量, L/min;ηd为电机效率.

系统效率ηz为:

ηz=PL/Pw

式中:PL为负载消耗功率, kW;Pw为电机消耗功率, kW.

表 2为2种系统效率的比较, 从表 2数据可以看出, 传统的阀控液压系统平均效率仅为24.5%, 而伺服电机直驱定量泵液压系统平均效率为57.3%.

| 工况 | 阀控液压系统效率/% | 标准变频系统效率/% |

| 空载上行 | 23.7 | 53.5 |

| 轻载上行 | 25.1 | 58.2 |

| 重载上行 | 24.9 | 59.7 |

| 平均效率 | 24.5 | 57.3 |

1) 本文针对PJSD型立体停车位研究了一种采用伺服电机直驱定量泵的液压节能系统, 其多工况切换过程的控制策略采用模糊滑模变结构控制算法.

2) 与传统模糊PID控制方法进行比较, 针对停车位上升、回转及行走三个过程的切换控制进行仿真和实验研究, 结果表明使用模糊滑模变结构算法时, 系统流量能够快速达到所需要的流量, 响应更快, 波动更小.

3) 对立体停车位的功率、能耗以及系统效率进行了测试, 结果表明使用伺服电机直驱定量泵的液压节能系统比使用传统阀控液压系统, 能耗降低了31.2%, 系统效率提高了33.2%.

| [1] |

袁壮.城市中心区立体停车库设计研究[D].长沙:湖南大学建筑学院, 2010:3-15.

YUAN Zhuang.The research of tridimensional parking garage design in city center[D]. Changsha:Hunan University, School of Architecture, 2010:3-15. |

| [2] |

陈婧, 田怀文.

大型垂直循环横向平移立体车库的结构设计及稳定性分析[J]. 机械设计, 2013, 30(5): 67–70.

CHEN Jing, TIAN Huai-wen. Stability analysis and structure design of large vertical circulating and transverse translation high-rise parking system[J]. Journal of Machine Design, 2013, 30(5): 67–70. |

| [3] |

刘荣侠, 张青柏.

采油设备节能降耗实践[J]. 中国设备工程, 2005, 21(8): 47–48.

LIU Rong-xia, ZHANG Qing-bo. The practice of energy saving for oil extraction equipment[J]. China Plant Engineering, 2005, 21(8): 47–48. |

| [4] |

李晓亮.配重可变式汽车起重机:CN1341524A[P].2002-03-27.

LI Xiao-liang.The truck crane with variable counterweight:CN1341524A[P].2002-03-27. |

| [5] |

林建杰, 徐兵, 杨华勇.

配置蓄能器的变频驱动液压电梯能耗特性研究[J]. 机械工程学报, 2003, 39(7): 63–67.

LIN Jian-jie, XU Bing, YANG Hua-yong. Study on energy consumption characteristics of VVVF controlled hydraulic elevators with pressure accumulators[J]. Journal of Mechanical Engineering, 2003, 39(7): 63–67. DOI:10.3901/JME.2003.07.063 |

| [6] |

林建杰.液压电梯闭式回路节能型电液控制系统研究[D].杭州:浙江大学机械与能源工程学院, 2005:10-30.

LIN Jian-jie.Hydraulic elevator of energy-saving with the closed circuits[D].Hangzhou:Zhejiang University, College of Mechanical and Energy Engineering, 2005:10-30. |

| [7] |

杨华勇, 胡东明, 徐兵.

变配重的节能技术及其能耗机理分析[J]. 机械工程学报, 2010, 46(2): 132–138.

YANG Hua-yong, HU Dong-ming, XU Bing. Energy-saving technology of variable counterweight and its energy consumption analysis[J]. Journal of Mechanical Engineering, 2010, 46(2): 132–138. DOI:10.3901/JME.2010.02.132 |

| [8] |

欧阳小平, 徐兵, 杨华勇.

液压变压器在液压电梯系统中的节能应用[J]. 中国机械工程, 2003, 14(19): 1660–1662.

OUYANG Xiao-ping, XU Bing, YANG Hua-yong. The energy-saving application of hydraulic transform in hydraulic elevators[J]. China Mechanical Engineering, 2003, 14(19): 1660–1662. |

| [9] |

徐兵.采用蓄能器的液压电梯变频节能控制系统研究[D].杭州:浙江大学机械工程学院, 2001:12-19.

XU Bing.Research on inverter controlled hydraulic elevator energy-saving system applying pressure accumulators[D].Hangzhou:Zhejiang University, College of Mechanical Engineering, 2001:12-19. |

| [10] |

邓飙, 刘连伟.

基于变频液压技术的起竖系统节能研究[J]. 机床与液压, 2014, 42(20): 54–56.

DENG Biao, LIU Lian-wei. Study on energy conservation of erecting hydraulic system based on variable frequency technology[J]. Machine Tool & Hydraulics, 2014, 42(20): 54–56. |

| [11] |

徐兵, 张斌, 林建杰.

变频驱动液压电梯系统能耗特性[J]. 机械工程学报, 2006, 42(8): 137–141.

XU Bing, ZHANG Bin, LIN Jian-jie. Energy consumption characteristics of VVVF controlled hydraulic elevators[J]. Journal of Mechanical Engineering, 2006, 42(8): 137–141. DOI:10.3901/JME.2006.08.137 |

| [12] |

张永顺.新型电机融合泵驱动的泵控缸伺服控制策略研究[D].秦皇岛:燕山大学电气工程学院, 2011:13-15.

ZHANG Yong-shun. Research on servo control strategy for pump-control cylinder driven by new integrated motor pump[D]. Qinhuangdao:Yanshan University, School of Electrical Engineering, 2011:13-15. |

| [13] |

彭勇刚, 韦巍.

伺服电动机直接驱动定量泵液压系统在精密注塑中的应用及其控制策略[J]. 机械工程学报, 2011, 47(2): 173–179.

PENG Yong-gang, WEI Wei. Application and control strategy of servo motor driven constant pump hydraulic system in precision injection molding[J]. Journal of Mechanical Engineering, 2011, 47(2): 173–179. DOI:10.3901/JME.2011.02.173 |

| [14] |

方一鸣, 王志杰, 解云鹏, 等.

轧机液压伺服位置系统多模型切换滑模变结构控制[J]. 电机与控制学报, 2010, 14(5): 92–93.

FANG Yi-ming, WANG Zhi-jie, XIE Yun-peng, et al. Sliding mode variable structure control of multi-model switching for rolling mill hydraulic servo position system[J]. Electric Machines and Control, 2010, 14(5): 92–93. |

| [15] |

倪敬.钢管包装电液伺服系统控制策略及其应用研究[D].杭州:浙江大学机械与能源工程学院, 2006:25-36.

NI Jing.Research on control strategy and its application of steel pipe packing electro-hydraulic servo system[D].Hangzhou:Zhejiang University, College of Mechanical and Energy Engineering, 2006:25-36. |

| [16] |

彭天好, 徐兵, 杨华勇.

变频液压技术的发展及研究综述[J]. 浙江大学学报(工学版), 2004, 38(2): 215–221.

PENG Tian-hao, XU Bing, YANG Hua-yong. Development and research overview on variable frequency hydraulic technology[J]. Journal of Zhejiang University (Engineering Science), 2004, 38(2): 215–221. |