铝电解电容器具有单位体积电容量大、额定容量大、工作电场强度高、价格相对其他种类电容器低等特点[1-4],已广泛应用于军事和航空航天领域,以及以汽车、家电等为代表的民用行业[5-6].

铝电解电容器的制造工艺主要包括电极箔和电解纸的钉接卷绕、电解液浸渍、引脚刺孔、盖板铆接、铝壳灌胶、芯包入壳、盖板预压、铝壳封口、高温老化等工序[7-8].近年来,我国自主研发的铝电解电容器生产设备的性能不断提高,生产效率得到大幅提升,但是还存在加工精度低、可靠性差、设备易磨损等问题[9-10].目前,我国铝电解电容器生产流程主要为模块化生产,大部分设备间还未实现联机自动生产,需要大量的工人参与.

在完成电容器芯包引脚刺孔、盖板铆接、铝壳灌胶工序后,需将刺孔后的芯包和铆接后的盖板放入灌胶后的铝壳中,形成电容器半成品,通过预压机对盖板进行预压.目前,国内铝电解电容器的生产企业在电容器盖板预压过程中,主要采用的是手工或半自动化方式,受人为因素影响,导致盖板预压质量不稳定,生产效率低;同时,不同规格的电容器,其高度不同,需手工调节盖板预压机构的高度,费事费力,自动化程度低.

为提高盖板预压工序的自动化程度和生产效率,按电容器盖板预压工艺要求,设计了电容器盖板自动预压机及其控制系统,以提高盖板预压生产效率和质量.

1 盖板预压机工艺要求及功能分析 1.1 盖板预压机工艺要求电容器盖板预压的工艺要求为:盖板预压压力连续可调,无过压或压不牢靠现象,预压性能一致、无波动;盖板预压时不能出现盖板开裂及端子部位机械损伤;预压出现异常的概率≤0.2%;预压良品率高于99.95%.

1.2 盖板自动预压机功能分析设计的电容器盖板自动预压机主要实现的功能如下:

1) 实现多规格盖板的自动预压.设计的电容器盖板自动预压机能够根据电容器高度的不同,自动调节盖板预压组件的高度,实现多规格盖板的自动预压.

2) 参数设定.能够根据电容器高度的不同,实现电容器高度参数的设定.

3) 实现2种工作模式.包括手动工作模式和自动工作模式:手动工作模式用于预压机的检测、调试及各子控单元的运动;自动工作模式用于实际生产过程,实现预压机控制系统中各运动部件的协同运动.

4) 故障检测及报警.盖板预压机的控制系统能够自动检测各传感器是否出现故障;能够检测各执行元件动作后是否回归到位;能够实时显示与监测系统运行状态,当系统出现异常时,系统能够自动报警并停机,同时在触摸屏上显示相应的报警提示.

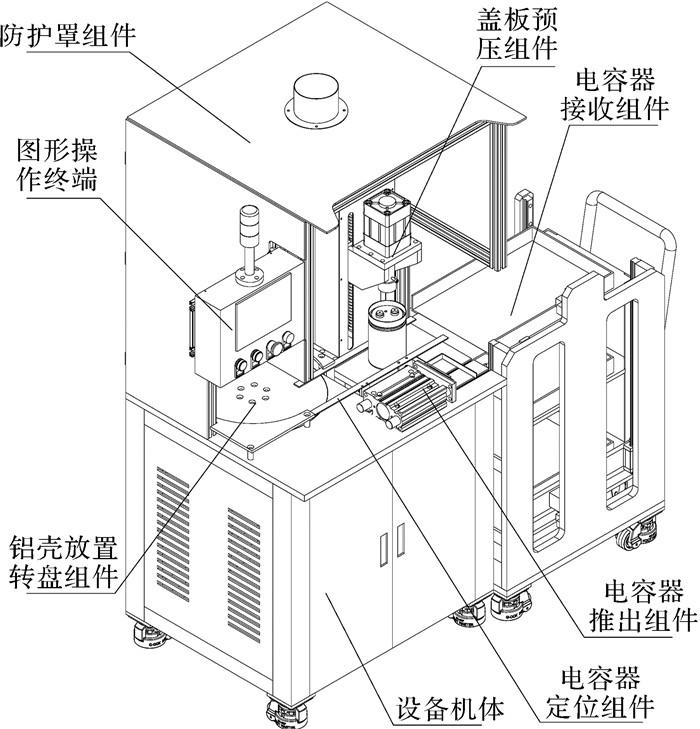

2 预压机技术方案及关键部件设计 2.1 整体方案设计电容器盖板自动预压机由机械系统、传感检测系统、气动系统、PLC控制系统及图形操作终端等构成,其中,机械系统包括设备机体、铝壳放置转盘组件、电容器定位组件、盖板预压组件、电容器推出组件和电容器接收组件等.设备整体结构如图 1所示.

|

| 图 1 电容器盖板自动预压机示意图 Fig.1 Schematic diagram of automatic preloading machine for capacitor cover plate |

图 1中,铝壳放置转盘组件由转盘、减速电机、带轮、齿形带等组成,能够将灌胶后杂乱无序的铝壳逐个推送至电容器盖板预压位置;电容器定位组件由2个定位板、正反螺纹丝杠、螺帽、旋钮等组成,能够同时扩大或同时缩小以实现对电容器的准确定位;电容器推出组件由推出气缸、气动滑台、推杆等组成,用于将预压完成的电容器推送至电容器接收组件中.

盖板预压机的工作过程如下:确定当前需要预压的电容器盖板型号,更换电容器盖板预压模具;调节电容器定位组件的位置,使其实现对电容器的准确定位;在图形操作终端“自动预压”界面中,输入当前电容器高度,按下“确定”键,盖板预压组件自动移动至当前电容器盖板预压位置.

完成灌胶后的铝壳通过气缸推送至铝壳放置转盘组件上,在转盘出口处放入刺孔后的芯包和铆接后的盖板,形成电容器半成品,并通过铝壳放置转盘组件将半成品电容器一个一个推送至预压位置,通过电容器定位组件实现对电容器准确定位;当盖板预压位置的接近传感器检测到电容器到达预压位置时,盖板预压组件中的预压气缸驱动预压模具对电容器盖板进行预压;预压完成后,通过电容器推出组件将预压完成的电容器推送至电容器接收组件中.以此类推,实现对下一个半成品电容器预压,并推送至电容器接收组件中.

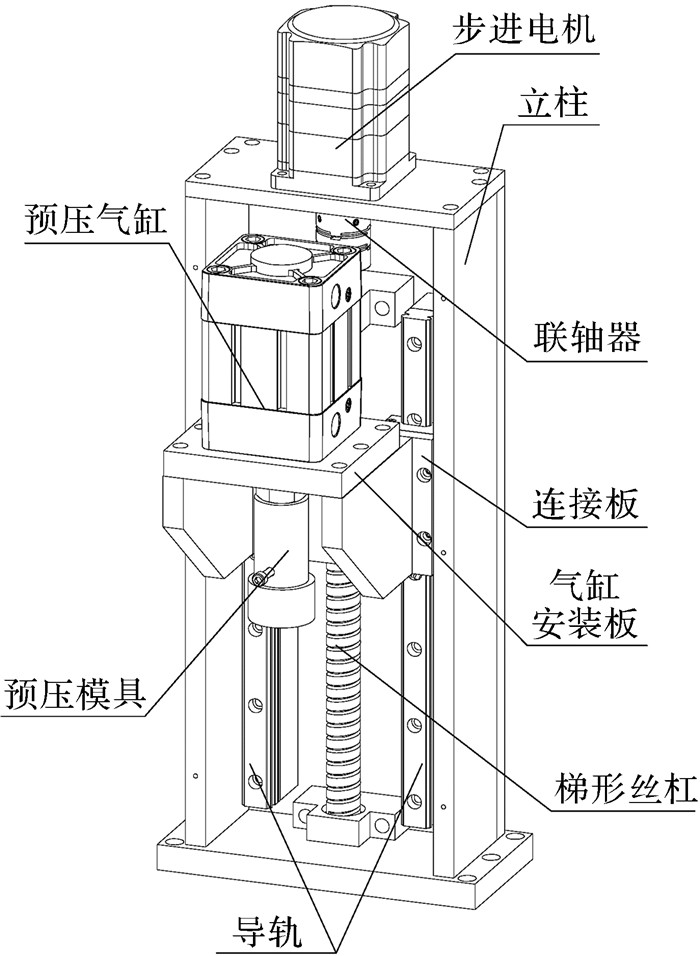

2.2 盖板预压组件设计盖板预压组件能够根据电容器高度的不同,自动调节预压气缸和预压模具的位置,并实现对盖板的自动预压.在盖板预压过程中,气缸输出力很大,如果力直接作用在丝杠上,会降低丝杠的使用寿命;同时,气缸向下出力时,极有可能会驱动丝杠向上运动,造成电机被迫反转,损坏电机的性能.为此,设计了一种梯形丝杠+双导轨机构,如图 2所示,气缸向下出力时,梯形丝杠能够实现自锁,并且双导轨的滑块会承担大部分的推力,有效减小丝杠的受力.

|

| 图 2 盖板预压组件 Fig.2 Cover plate preloading component |

图 2中,联轴器用于连接步进电机与梯形丝杠;连接板用于连接滑块、丝杠螺帽和气缸安装板;预压模具与预压气缸活塞杆相连;选用梯形丝杠实现自锁,有效地防止气缸向下出力时驱动预压气缸与预压模具向上运动;双导轨选用的是超重载直线导轨,每个滑块能够承受的容许力矩为356 N·m,大于气缸向下出力时产生的力矩300 N·m.

2.2.1 梯形丝杠校核计算梯形丝杠运行工况条件:丝杠承受的轴向负载为250 N,丝杠轴转速为300 r/min,丝杠螺距为5 mm,丝杠轴径为25 mm,丝杠螺帽材料为黄铜.

1) 接触面压力p为:

| $ P=\frac{{{F}_{\text{S}}}}{{{F}_{\text{O}}}}\times \alpha $ | (1) |

式中:p为接触面压力,N/mm2;FS为轴向负载,N;FO为动态容许推力,即作用于丝杠和螺帽的接触面压力为9.8 N/mm2时的推力,丝杠轴径为25 mm时,其值为14 220 N;α=9.8.

将上述数据代入式(1),可得:

| $ p=\frac{250}{14220}\times 9.8=0.172\text{N/m}{{\text{m}}^{2}} $ | (2) |

2) 滑动速度v为:

| $ v=\frac{\pi \cdot {{d}_{2}}\cdot n}{\cos d}\times {{10}^{-3}} $ | (3) |

式中:v为丝杠滑动速度,m/min;d2为丝杠轴有效直径,其值为22.5 mm;n为丝杠轴转速,r/min;d为丝杠轴螺纹升角,当丝杠轴径为25 mm时,其值为4°03′.

将上述数据代入式(3),可得:

| $ v=\frac{\pi \times 22.5\times 300}{\cos ({{4}^{\circ }}03')}\times {{10}^{\text{-}3}}\text{=}21.25\text{m/min} $ | (4) |

3) 丝杠传动效率η为:

| $ \eta = \frac{{1-\mu \tan d}}{{1 + \mu /\tan d}} = 0.25 $ | (5) |

式中:μ为动摩擦系数,当丝杠轴为钢(润滑) 时,其为0.21.

根据计算出的p和v的值,查看梯形丝杠校核pv值曲线图,当p=0.172 N/mm、v=21.25 m/min时,它们在pv值曲线图内侧构成交点,因此可判断所选梯形丝杠在运行过程中不会发生异常磨损.

2.2.2 步进电机选型校核驱动机构的运行条件如表 1所示.

| 参数 | 数值 |

| 丝杠直径D/m | 0.025 |

| 丝杠长度L/m | 0.46 |

| 丝杠螺距PB | 0.005 |

| 倾斜角度α/(°) | 90 |

| 密度ρ/kg·m-3 | 8000 |

| 工作物质量M/kg | 30 |

| 摩擦系数μ | 0.02 |

| 效率η | 0.25 |

| 外力Fa | 0 |

| 丝杠内部摩擦系数μ0 | 0.3 |

1) 计算惯性J0:

| $ \begin{array}{c} {J_0} = \frac{{\pi \cdot {D^4} \cdot \rho \cdot L}}{{32}} + M \cdot {(\frac{{{P_{\rm{B}}}}}{{2\pi }})^2}\\ = 1.601 \times {10^{-4}}{\rm{kg}} \bullet {{\rm{m}}^{-2}} \end{array} $ | (6) |

式中:D为丝杠直径,m;ρ为丝杠材料密度,kg·m-3;L为丝杠长度,m;M为工作物质量,kg;PB为丝杠螺距,m.

2) 计算转矩T0.

负载为:

| $ F = \left| {Mg\sin \alpha + {F_a}} \right| + uMg\cos \alpha $ | (7) |

预负载为:

| $ {F_0} = \frac{F}{3} $ | (8) |

则:

| $ {T_0} = \frac{{F \cdot {P_{\rm{B}}}}}{{2\pi \cdot \eta }} + \frac{{{\mu _0} \cdot {F_0} \cdot {P_{\rm{B}}}}}{{2\pi }} = 1.193{\rm{N}} \bullet {\rm{m}} $ | (9) |

式中:Fa为外力,N;α为倾斜角度,(°);μ为摩擦系数;η为丝杠传动效率;μ0为丝杠内部摩擦系数.

所选步进电机为东方马达内藏定位带电磁制动的AR系列电机,其型号为AR98MC-1,保持转矩为3.6 N·m,满足使用要求.

2.2.3 实验分析为验证所设计的盖板预压组件能够满足生产实际要求,对设计、组装完成的盖板预压组件进行了调试运行,运行结果显示:梯形丝杠能够平稳、可靠地运行,运行速度为25 mm/s,运行过程中无波动,最大跳动公差为0.18 mm;步进电机驱动梯形丝杠运行的定位误差为±0.08 mm;盖板预压时,梯形丝杠能够实现自锁;满足多规格盖板预压要求,提高了盖板预压工序的生产效率.

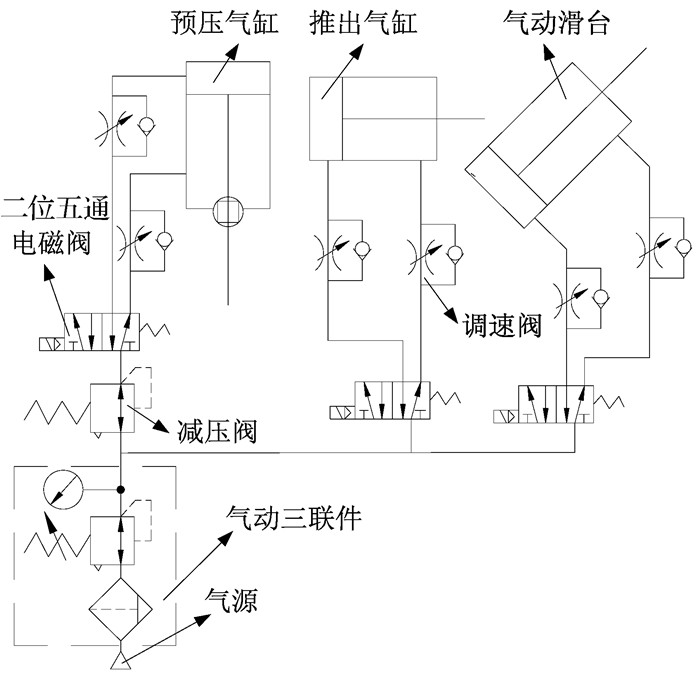

3 气压系统设计盖板自动预压机气压系统原理图如图 3所示.

|

| 图 3 盖板自动预压机气压系统原理图 Fig.3 Principle diagram of pneumatic system of automatic preloading machine for cover plate |

其工作原理如下:气源由空气压缩机提供,压缩空气经过气动三联件(空气过滤器、减压阀、油雾器) 净化之后,达到所要求的空气质量.净化后的空气分为3路,一路经减压阀减压后输送至二位五通电磁阀,并使空气压力稳定在0.5 MPa左右,通过PLC程序控制电磁阀的切换,从而控制预压气缸的上升与下降,达到对盖板自动预压的目的;另外两路分别经电磁阀通向推出气缸和气动滑台,通过PLC程序控制电磁阀的切换,控制推出气缸的左右移动和气动滑台的前后移动,实现将电容器自动推出的功能.

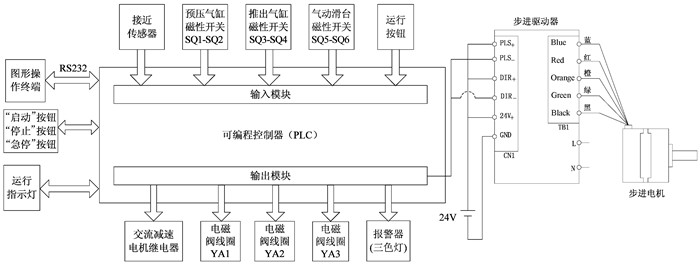

4 控制系统硬件设计盖板自动预压机控制系统由PLC及输入输出模块、图形操作终端、步进驱动系统、接近传感器、磁性开关、电磁阀、交流减速机、启停按钮、报警器(三色灯) 等元器件组成,其硬件接线图如图 4所示.

|

| 图 4 盖板自动预压机控制系统硬件连接图 Fig.4 Hardware connection diagram for control system of automatic preloading machine for cover plate |

PLC是以CPU为核心,综合计算机技术、自动控制技术和通信技术的一种通用工业自动控制装置,具有抗干扰能力强、运行可靠、对生产工艺改变适应性强等诸多优点[11-14].PLC的输入类型可以是直流、交流或交直流,使用最多的是直流信号输入的PLC;输出接口电路通常有3种类型:继电器输出、晶体管输出和晶闸管输出[15-16].考虑到系统的控制需要,选取了三菱FX2N-32MT-D型PLC,该型PLC采用了直流24 V输入电压,晶体管输出,16位输入,16位输出,自带高速通讯接口RS232,便于上位机、PLC及触摸屏之间的通讯及调试.

4.2 传感检测系统设计传感检测系统主要由接近传感器、磁性接近传感器及磁性开关组成.接近传感器安装在电容器定位组件上,当电容器到达预压位置时,接近传感器将检测到的信号传输给控制系统,控制系统控制预压气缸对电容器盖板进行预压.磁性接近传感器安装在防护罩门上,用于检测防护罩门是否及时关闭.磁性开关安装在气缸上,用于检测气缸活塞杆是否到达行程位置或回到原位.

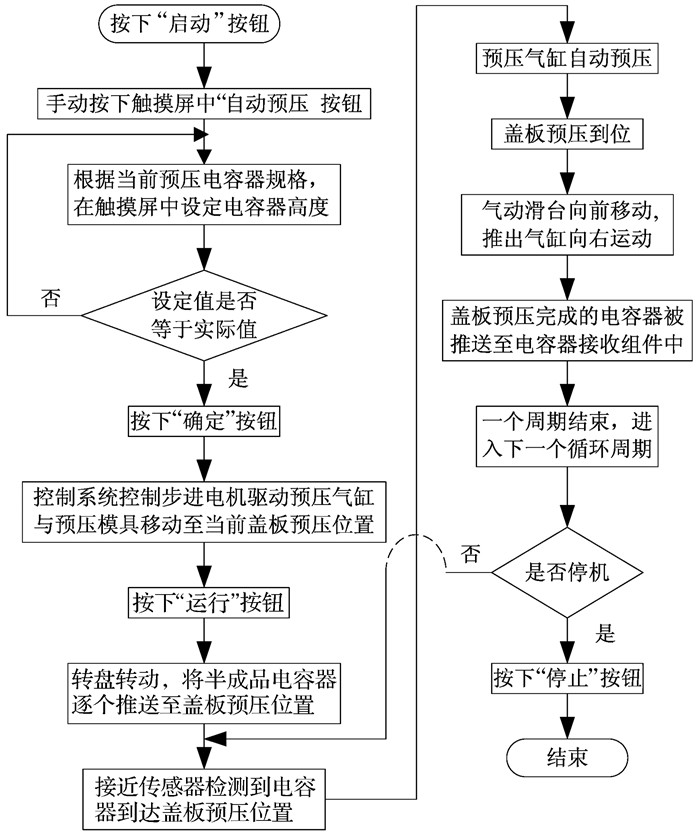

5 控制系统软件设计 5.1 PLC程序设计PLC的程序设计采用GX-Works2,GX-Works2经PC机编写的程序可通过RS232接口直接写入PLC中.PLC工作的控制程序流程如图 5所示.

|

| 图 5 控制系统PLC程序流程 Fig.5 PLC program flow of control system |

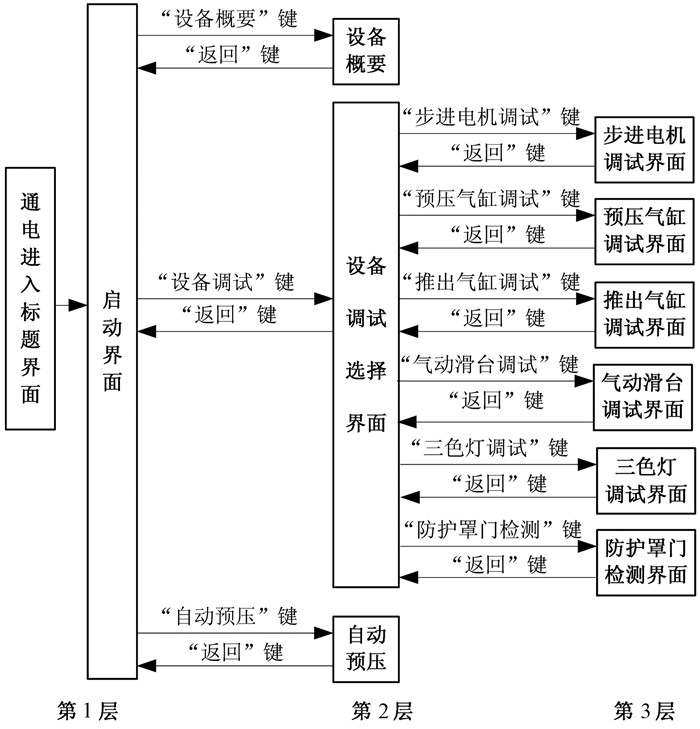

图形操作终端(graphic operating terminal, GOT),用于用户与控制系统之间的信息传递,可以根据生产要求在界面上设置和修改参数[17-19].设备使用的图形操作终端采用日本三菱公司生产的GS2107-WTBD,通过RS232接口与外界设备进行数据通信,编写的画面程序通过RS232接口与电脑完成数据传输,图形操作终端程序如图 6所示.

|

| 图 6 图形操作终端操作界面 Fig.6 Operation interface of GOT |

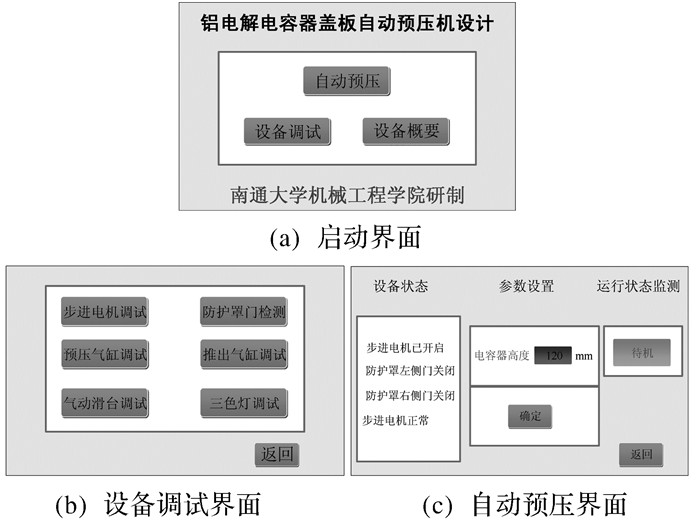

第1层显示界面:图形操作终端通电后,经过2 s左右进入“启动界面”.

第2层显示界面:在“启动界面”上,设计了3个触摸键,分别为“设备概要”键、“设备调试”键、“自动预压”键,如图 7(a)所示.

|

| 图 7 盖板自动预压机界面设计 Fig.7 Interface design of automatic preloading machine for cover plate |

第3层显示界面:进入“设备调试”界面后,可以根据要求进入各个界面点动调试相应的部件,分别为“步进电机调试”界面、“预压气缸调试”界面、“气动滑台调试”界面、“防护罩门检测”界面、“推出气缸调试”界面、“三色灯调试”界面,如图 7(b)所示.

进入“自动预压”界面后,可对电容器高度参数进行设置,同时可以监测设备的运行状况是否正常,如图 7(c)所示.

6 结论根据电容器盖板预压工艺要求,设计了电容器盖板自动预压机及其控制系统,该设备具有性能稳定、自动化程度高、参数修改方便等特点.该设备已在电容器生产企业使用,运行周期为6 s,有效提高了电容器盖板预压的生产效率;设备具有检测电容器是否到达预压位置的功能,避免了因无电容器盖板造成空预压;预压良品率高于99.95%,盖板预压压力连续可调,无过压或压不牢靠现象;控制系统能够无故障连续运行,保障了产品质量和运行效率,为企业创造了一定的社会和经济效益.

| [1] | BOTH J. The modern era of aluminum electrolytic capacitors[J]. IEEE Electrical Insulation Magazine, 2015, 31(4): 24–34. DOI:10.1109/MEI.2015.7126071 |

| [2] |

陈永真.

高压电解电容器现状及展望[J]. 电源学报, 2012(5): 1–4.

CHEN Yong-zhen. Situation and outlook of the high-voltage electrolytic capacitor[J]. Journal of Power Supply, 2012(5): 1–4. |

| [3] | HUESGEN T. Thermal resistance of snap-in type aluminum electrolytic capacitor attached to heat sink[J]. IEEE Transactions on Industry Applications, 2014, 50(2): 1198–1205. DOI:10.1109/TIA.2013.2278420 |

| [4] | ZHU S Q, BAN C L, TAO X Q, et al. Modelling specific capacitance of DC etched aluminium foil for aluminium electrolytic capacitor[J]. Journal of Materials Science-Materials in Electronics, 2015, 26(9): 6750–6756. DOI:10.1007/s10854-015-3280-0 |

| [5] |

赵勇刚, 梁秋妮, 周庆波.

开关电源用高压铝电解电容器长寿命技术的研究[J]. 电子元件与材料, 2013, 32(7): 19–23.

ZHAO Yong-gang, LIANG Qiu-ni, ZHOU Qing-bo. Research on long life high voltage aluminum electrolytic capacitor used in switch power supplies[J]. Electronic Components and Materials, 2013, 32(7): 19–23. |

| [6] | LEE Y L, OU B L, CHIU Y H. Effect of frequency and current density on ac etching of aluminum electrolytic capacitor foil[J]. Journal of Materials Science:Materials in Electronics, 2007, 18(6): 627–634. DOI:10.1007/s10854-006-9058-7 |

| [7] | KOVACS L, FODOR D, KLUG O, et al. Measurement automation system for aluminum electrolytic capacitor development[J]. IEEE Instrumentation & Measurement Magazine, 2013, 16(3): 38–43. |

| [8] |

亓志辉, 常冬梅.

组合型铝电解电容器的研制总结[J]. 科技信息, 2012(11): 136–136.

QI Zhi-hui, CHANG Dong-mei. Development summary of combined aluminum electrolytic capacitor[J]. Science & Technology Information, 2012(11): 136–136. |

| [9] |

梁亚芹.

引线式400 V缩体铝电解电容器电解纸选用研究[J]. 电子元件与材料, 2012, 31(5): 46–49.

LIANG Ya-qin. Electrolytic paper selection for small size 400 V radial aluminum electrolytic capacitor[J]. Electronic Components and Materials, 2012, 31(5): 46–49. |

| [10] | PERISSE F, VENET P, ROJAT G, et al. Simple model of an electrolytic capacitor taking into account the temperature and aging time[J]. Electrical Engineering, 2006, 88(2): 89–95. DOI:10.1007/s00202-004-0265-z |

| [11] |

郁汉琪.

电气控制与可编程序控制器应用技术[M].2版. 南京: 东南大学出版社, 2009: 143-144.

YU Han-qi. Electrical control and programmable logical controller application technology[M].2th ed.. Nanjing: Southeast University Press, 2009: 143-144. |

| [12] |

马巧红, 李茜, 王孟效, 等.

PLC在饮用水深度净化控制系统中的应用[J]. 工程设计学报, 2007, 14(6): 486–489.

MA Qiao-hong, LI Qian, WANG Meng-xiao, et al. Application of PLC on control system of deep purification of drinking water[J]. Chinese Journal of Engineering Design, 2007, 14(6): 486–489. |

| [13] | LAGUNA S G, LOPEZ G M. On the use of alpha-stable distributions in noise modeling for PLC[J]. IEEE Transactions on Power Delivery, 2015, 30(4): 1863–1870. DOI:10.1109/TPWRD.2015.2390134 |

| [14] |

周芝峰, 周理, 王吉林.

基于PLC的校园照明智能控制系统设计[J]. 工程设计学报, 2010, 17(4): 307–311.

ZHOU Zhi-feng, ZHOU Li, WANG Ji-lin. Intelligent control design of campus lighting based on PLC[J]. Chinese Journal of Engineering Design, 2010, 17(4): 307–311. |

| [15] |

卜英勇, 姚秀超, 李变红.

基于PLC的锅炉清灰装置自动控制系统设计[J]. 仪表技术与传感器, 2013(7): 71–73.

BU Ying-yong, YAO Xiu-chao, LI Bian-hong. Design of boiler deashing device automatic control system on PLC[J]. Instrument Technique and Sensor, 2013(7): 71–73. |

| [16] | HABA C G. Extending the use of plc simulator software in student laboratory works[J]. Advances in Electrical and Computer Engineering, 2010, 10(1): 84–89. DOI:10.4316/aece |

| [17] |

邱自学, 毛建, 姚兴田, 等.

电容器绝缘套管自动烫印裁切一体机设计[J]. 机械设计与制造, 2006(9): 83–85.

QIU Zi-xue, MAO Jian, YAO Xing-tian, et al. Development of automatic heat printing and cutting machine for insulating sleeve of capacitor[J]. Machinery Design & Manufacture, 2006(9): 83–85. |

| [18] |

姚兴田, 邱自学, 毛建, 等.

电容器垫片自动印字机控制系统的研制[J]. 制造业自动化, 2011, 33(6): 109–111.

YAO Xing-tian, QIU Zi-xue, MAO Jian, et al. Design of control system on automatic stamping equipment for capacitor gasket[J]. Manufacturing Automation, 2011, 33(6): 109–111. |

| [19] |

杨旭, 龚国芳, 杨华勇, 等.

盾构管片拼装试验台监控系统设计[J]. 工程设计学报, 2013, 20(6): 534–538.

YANG Xu, GONG Guo-fang, YANG Hua-yong, et al. Design of monitor and control system for a segment assembly test bed of shield machine[J]. Chinese Journal of Engineering Design, 2013, 20(6): 534–538. |