2. 天津市一瑞生物工程有限公司, 天津 300000

2. Tianjin Era Biology Engineering Co., Ltd., Tianjin 300000, China

随着人们生活水平的提高, 人们对健康的重视和疾病的预防程度也在增加.生化检验已经成为检测和预防人类疾病的重要手段, 其通过对病人的血液或尿液进行相关物质含量的检测, 准确快速地为医师提供相应的病理指标, 用以预防诸如乙肝、心肌梗死、HIV、SARS等危险病症.

全自动微量移液系统作为全自动酶免分析仪前处理系统的重要功能模块[1], 在加快反应速度、降低成本、增大实验数量等方面具有十分重要的作用, 一直以来都是全自动酶免分析仪的关键技术之一[2].而人工手动检测已在效率、主观误差和成本控制上逐见弊端, 如何实现高精度、多功能的自动进样系统已成为新型生化分析仪的发展方向.并且多数生化分析仪都需要通过移液来完成相关的生化反应, 为了避免反应液悬挂内壁影响下次反应, 往往通过更换吸头来进行不同的反应实验, 为此本文在手动移液器原理的基础上, 设计了全自动生化进样系统, 该系统不仅具有传统的吸排功能而且兼具取退吸头的功能;此外, 还对步进电机的控制算法进行了论证和优化, 并使用高速微控制芯片STM32作为整个控制系统的核心;最后, 利用整个设备进行采样实验, 分析误差的来源并进行误差补偿, 实现了真正意义上的高效和高精度.

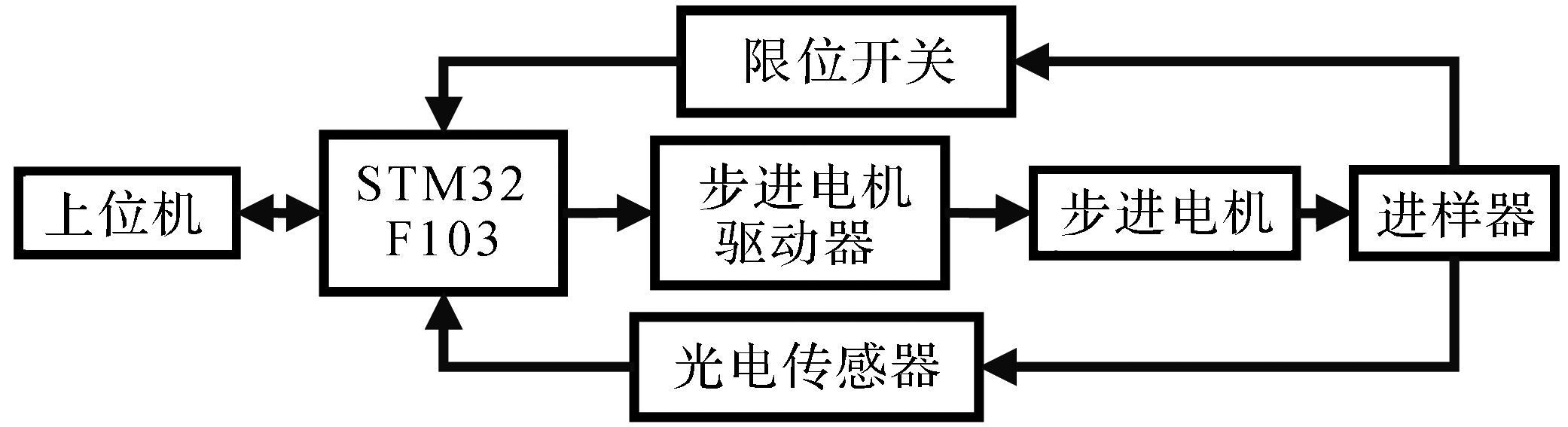

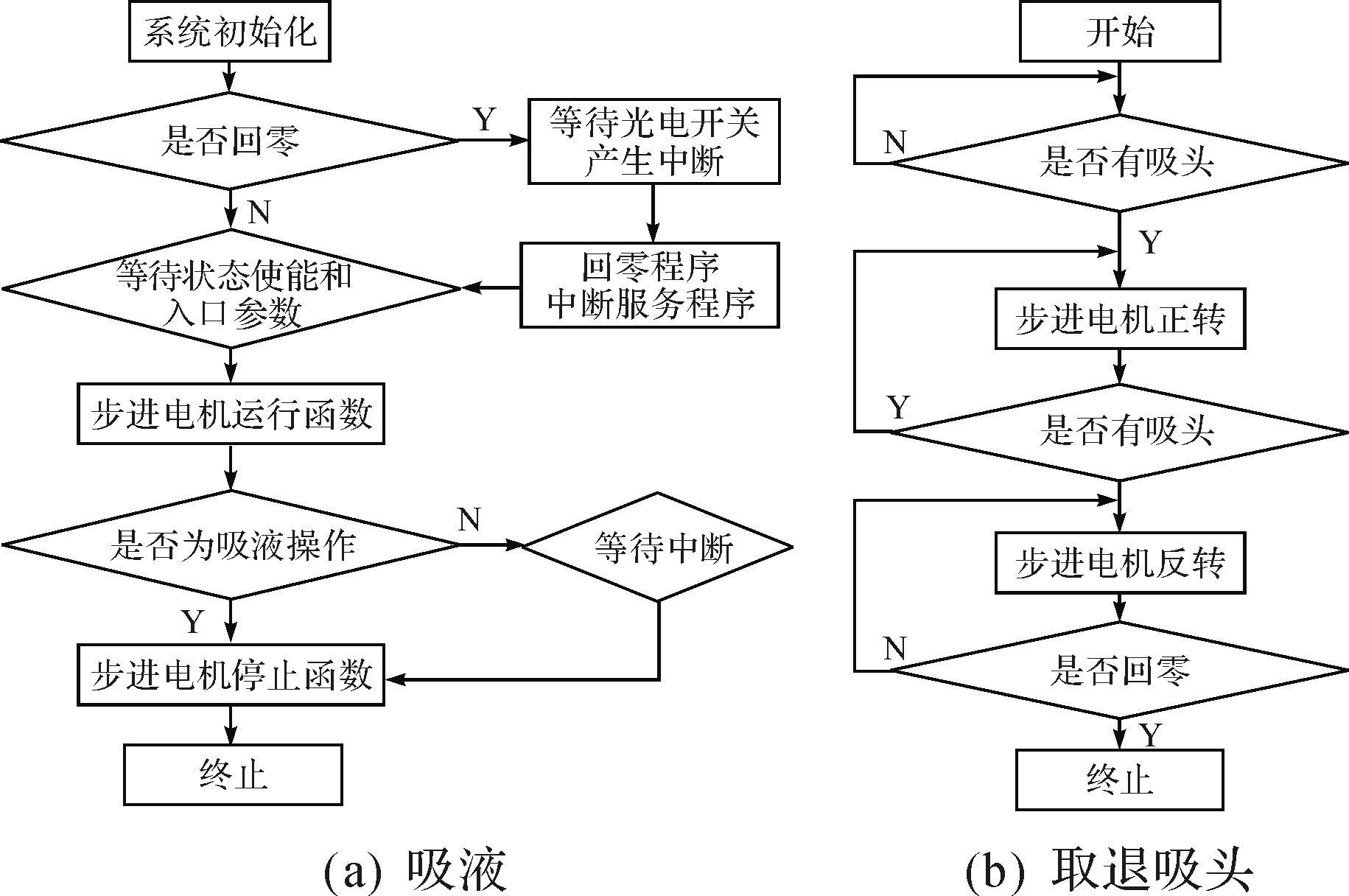

1 进样系统工作流程全自动生化进样系统采用基于Cortex-M3内核的STM32F103控制芯片作为系统的控制单元和数据处理的核心, 并提供多个接口便于其他辅助器件的接入.为了提高可移植性, 在结构设计和控制算法上都采用了模块化设计, 以便于完成不同的目标任务.整个进样系统由机械结构和控制系统组成, 结构上围绕移液器展开设计, 在保证密封性的前提下增加了取退吸头的功能;控制系统中, 通过检测光电传感器和微动开关的信号判断所处的工作状态, 并控制步进电机旋转实现吸排和取退吸头功能, 其中光电传感器主要对目前的工作状态进行反馈, 限位开关则对系统的安全状态和吸头的存在状态进行反馈.全自动生化进样系统工作流程如图 1所示.

|

| 图 1 全自动生化进样系统工作流程 Fig.1 Working flow of automatic biochemical sampling system |

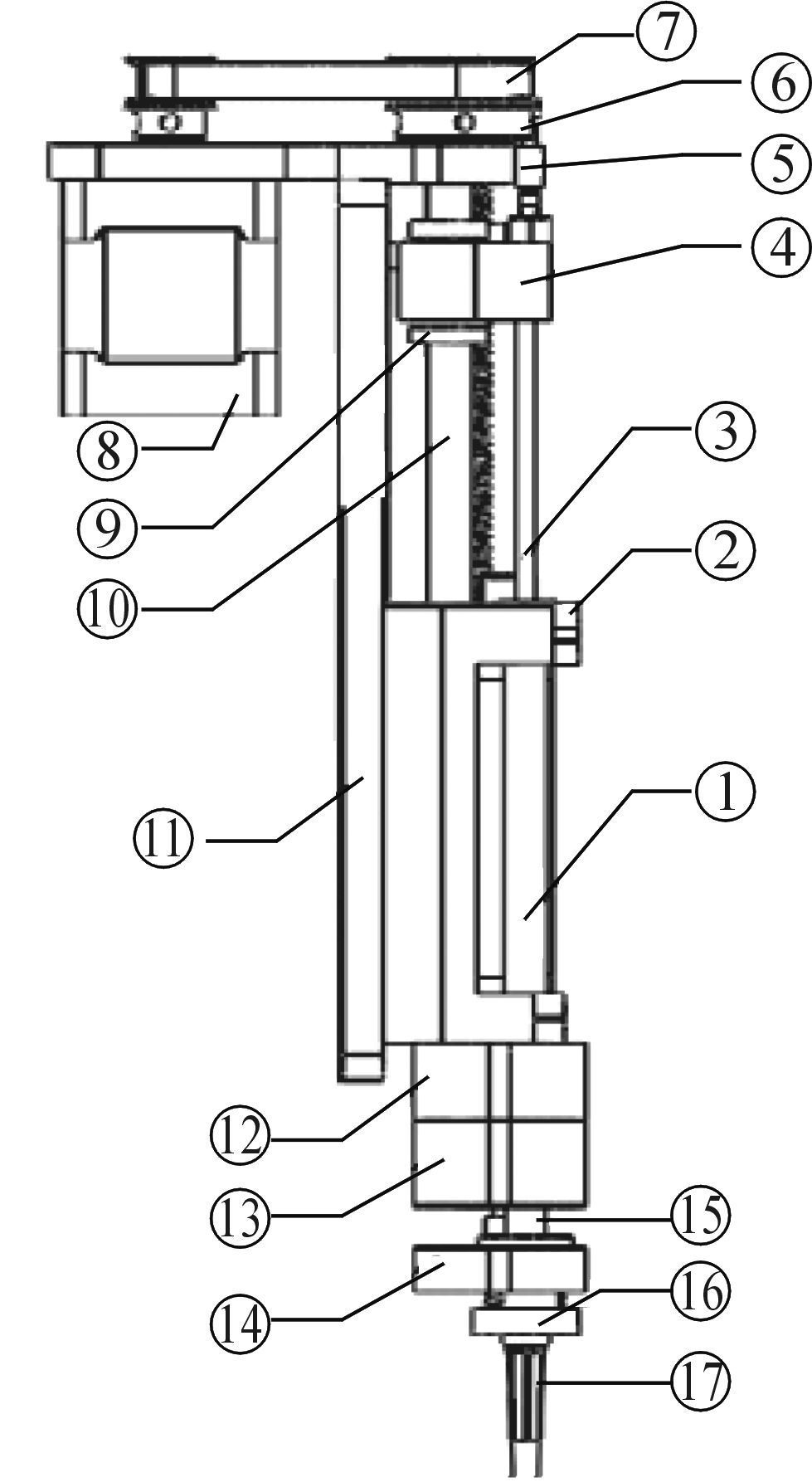

进样系统机械结构由进样器、取退吸头模块和动力模块组成, 其整体结构如图 2所示.该系统主要实现了样品的精确提取、移动、注入以及吸头的取退等功能, 其中动力模块用来实现进样系统自动化功能.由于该系统兼具取退吸头功能, 其在竖直方向上的行程较大, 大行程的直线电机容易造成空间上的浪费, 所以采用步进电机带动丝杠副的方式实现竖直方向的移动.其中基板作为拓展板, 可在基板上增加横向滑轨实现移液系统的左右移动, 从而实现多通道检测.在基板上装有光电开关, 可检测从提拉板伸出的触片, 从而检测进样针活塞杆的伸出长度, 以此标定系统运行的工作状态和初始化位置.在基板上侧和下侧安装限位开关防止电机过冲或者控制失效等意外的出现.

|

| 1—进样器腔体;2—V槽压板;3—柱塞杆;4—提拉固定板;5—限位开关;6—同步轮;7—同步带;8—步进电机;9—直线轴承;10—光轴;11—基座;12—密封板上;13—密封板下;14—移动板;15—吸头安装柱;16—退吸头盖;17—吸头. 图 2 全自动生化进样系统机械结构示意图 Fig.2 Mechanical structure diagram of automatic biochimical sampling system |

进样系统的核心是进样器, 进样器代替手持移液器的吸排腔体, 其密封性能的好坏直接影响取样精度.传统进样设备往往是自己加工一个柱塞泵, 然后使用密封圈对腔体和柱塞进行密封, 但是这种方案在实际应用中受到加工精度和可移植性的影响, 往往不容易实现, 所以本文进样系统在进样器结构上采用国内精密进样器配合定制夹具的方案, 实现进样系统的吸排功能, 这样既保证了加工泵体的密封精度, 也降低了生产成本.本次实验采用的是上海高鸽工贸500 μL进样器.

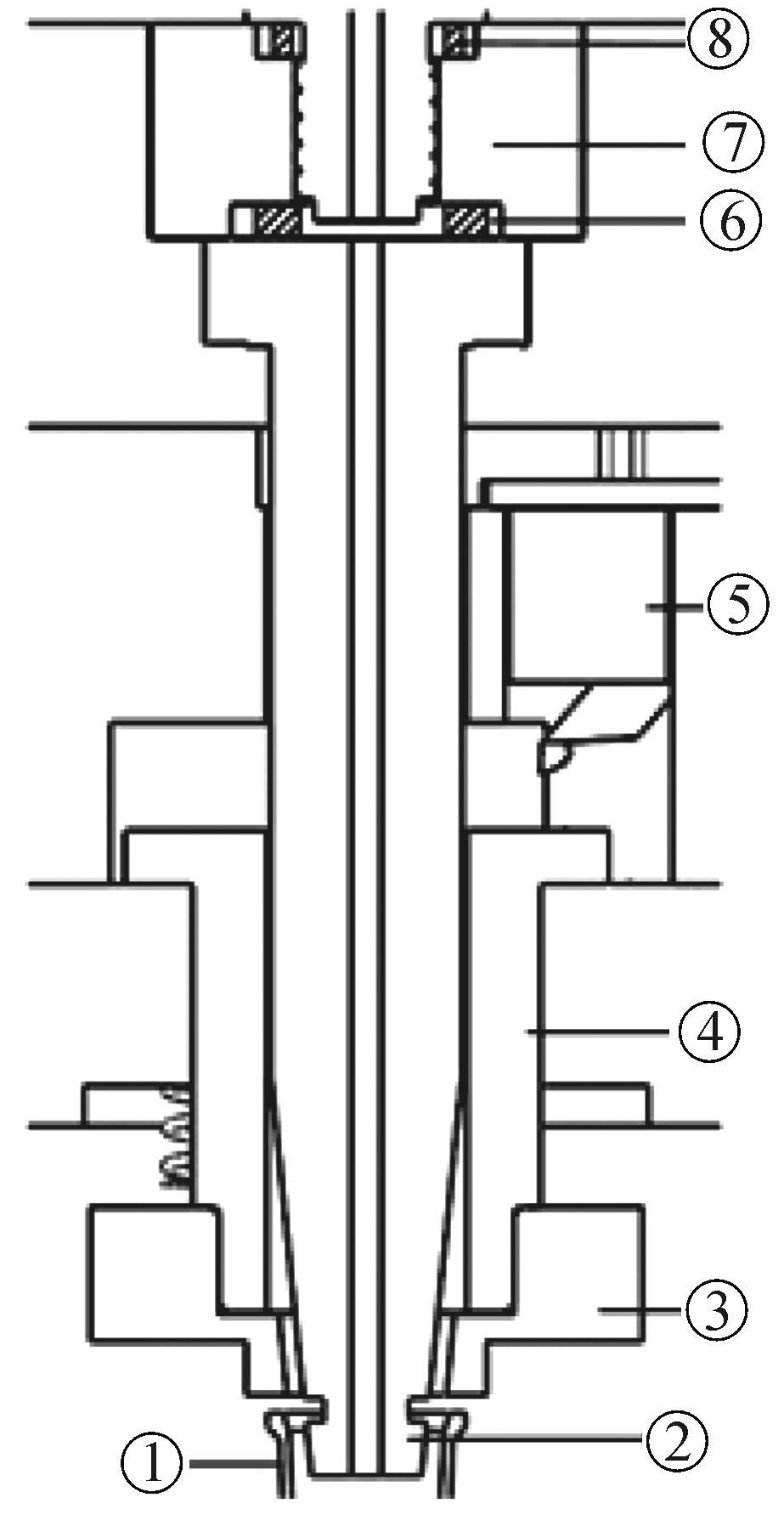

大部分国内的生化分析仪在检测过程中需进行多次混合反应, 为了避免残留腔体内壁的余液影响反应, 往往用移液吸头吸排移液, 并在反应结束后更换移液吸头保证下次反应的可靠性, 为此需在进样器头部安装取吸头和退吸头的结构, 并用O形密封圈密封, 具体结构如图 3.

|

| 1—吸头;2—安装柱;3—退吸头盖;4—退吸头内盖;5—限位开关;6—O形密封圈;7—进样器连接座;8—密封圈. 图 3 进样器头部机构示意图 Fig.3 Schematic diagram of injector head mechanism |

该进样系统兼具自动取、退吸头的功能, 真正意义上实现了自动化.吸头安装柱与吸头通过静摩擦安装, 退吸头顶盖在吸头被插上时会触发限位开关并反馈开关量给MCU, 表明吸头已经取好.退吸头时通过控制步进电机升降移动板, 从而下压退吸头顶盖将吸头退去.在退吸头顶盖与移动板之间安放有压缩弹簧, 防止退吸头顶盖与移动板内壁接触卡死.

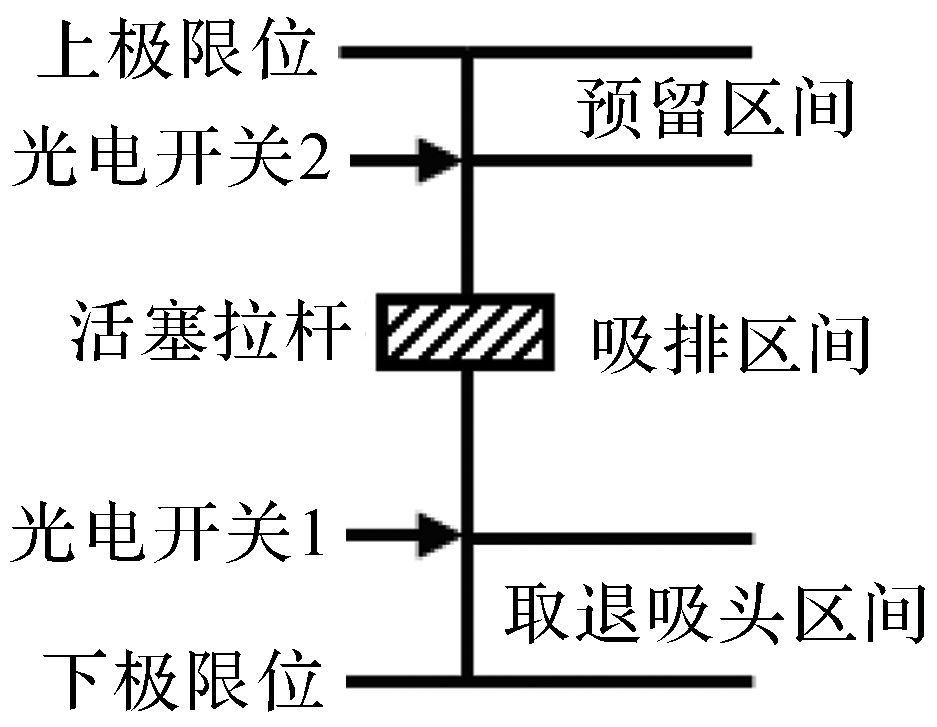

3 控制系统设计控制系统分为对吸排过程的控制和对取退吸头过程的控制.其控制原理如下:工作开始时, 进样系统在竖直方向上移动, 当吸头限位开关有信号传来时完成取吸头动作;柱塞杆在步进电机的控制下寻找初始位置, 然后通过设定的吸排量向上提拉柱塞杆完成吸液动作;柱塞杆向下推动越过光电开关1完成排液动作;回到初始化位置等待退吸头命令, 退吸头板向下推动至吸头限位开关无信号产生, 完成退吸头动作;回到初始化位置.进样器的活塞拉杆行程作用示意图如图 4所示, 其中光电开关1处为初始化位置, 也是吸排动作的原点, 光电开关1至光电开关2的区间为吸排区间, 光电开关1至下极限位区间是取退吸头区间, 所以在进样器的1个提拉行程中就实现了全部功能.

|

| 图 4 控制系统的全行程功能示意图 Fig.4 Schematic diagram of full stroke function of the control system |

控制系统采用STM32F103控制芯片[3], 其工作频率为72 MHz, 有丰富的增强I/O端口和8个16位定时器, 其适用于很多场合:医疗生化检测设备、工业精密仪器、可编程控制器、3D打印机和扫描仪等.为此将STM32应用在进样系统中, 不仅提高了控制精度和处理速度, 也为整个生化分析系统的其他部件提供了更为方便高效的控制接口.

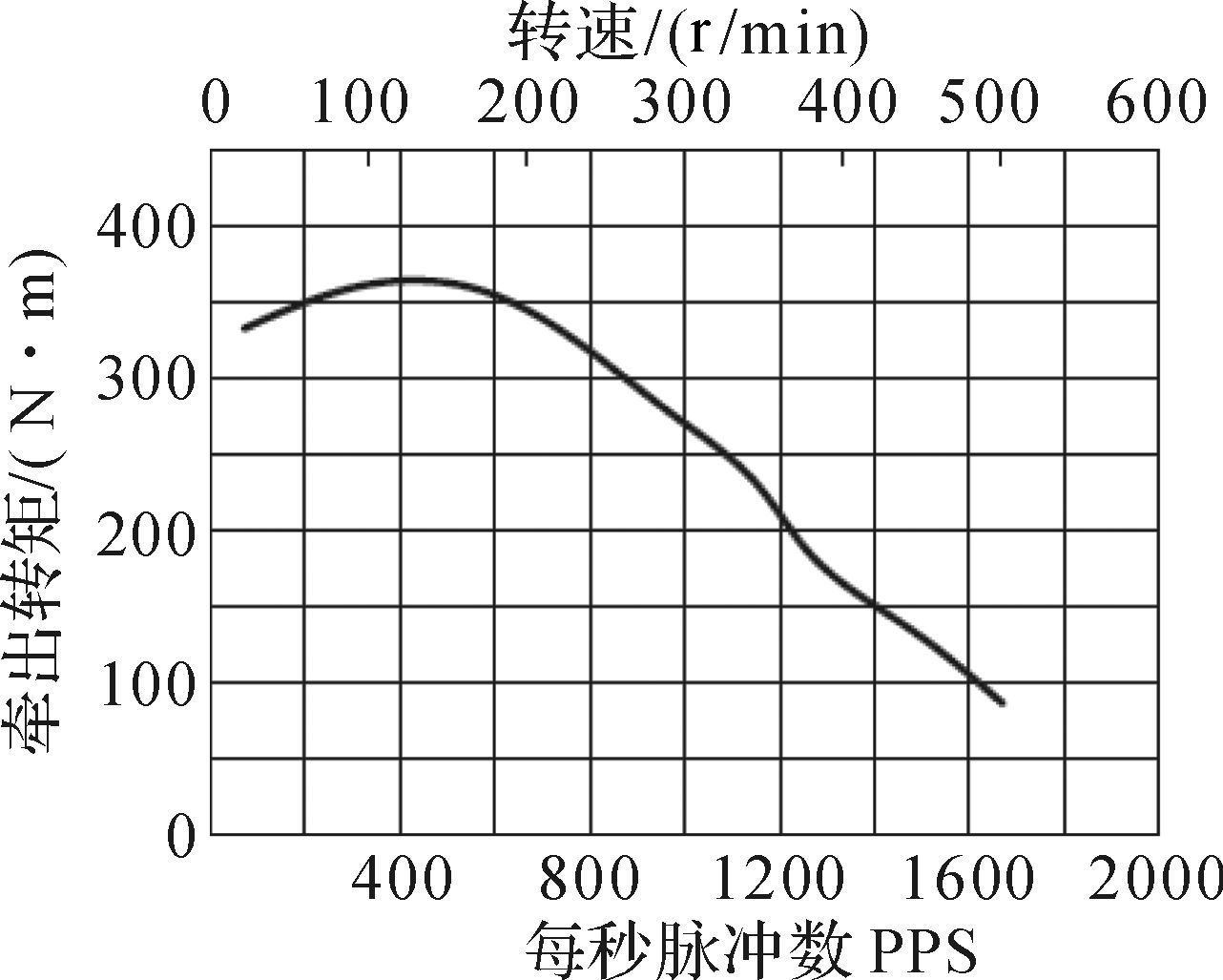

3.1 步进电机的控制经测量, 进样器柱塞杆的提拉力也就是最大静摩擦力为6~7 N, 退吸头的最大静摩擦力为2~3 N, 为减小安装空间, 选取丝杠直径为10 mm、导程为2 mm的T型丝杠, 柱塞杆的可用行程为60 mm, 所以丝杠的长度选取75 mm.同步轮的减速比为2:1, 经计算启动转矩为0.028 N·m, 选取17HS3001双极性混合式步进电机, 步距角为1.8°, 额定电流为1.67 A, 其最大转矩达到0.370 N·m, 其矩频特性曲线如图 5.

|

| 图 5 步进电机矩频特性曲线 Fig.5 Frequency torque characteristic curve of stepping motor |

步进电机是整个进样系统的动力核心, 其控制精度直接关系着整个进样系统的吸排精度, 所以整个控制系统是围绕步进电机的控制和传感器反馈信号的处理展开的.由于STM32控制器I/O端口输出的高电压为3.3 V, 无法直接驱动步进电机, 所以需要通过控制步进电机驱动器进行控制, 其兼具细分功能, 增强电机的运动平稳性, 延长电机的使用寿命[4-5].

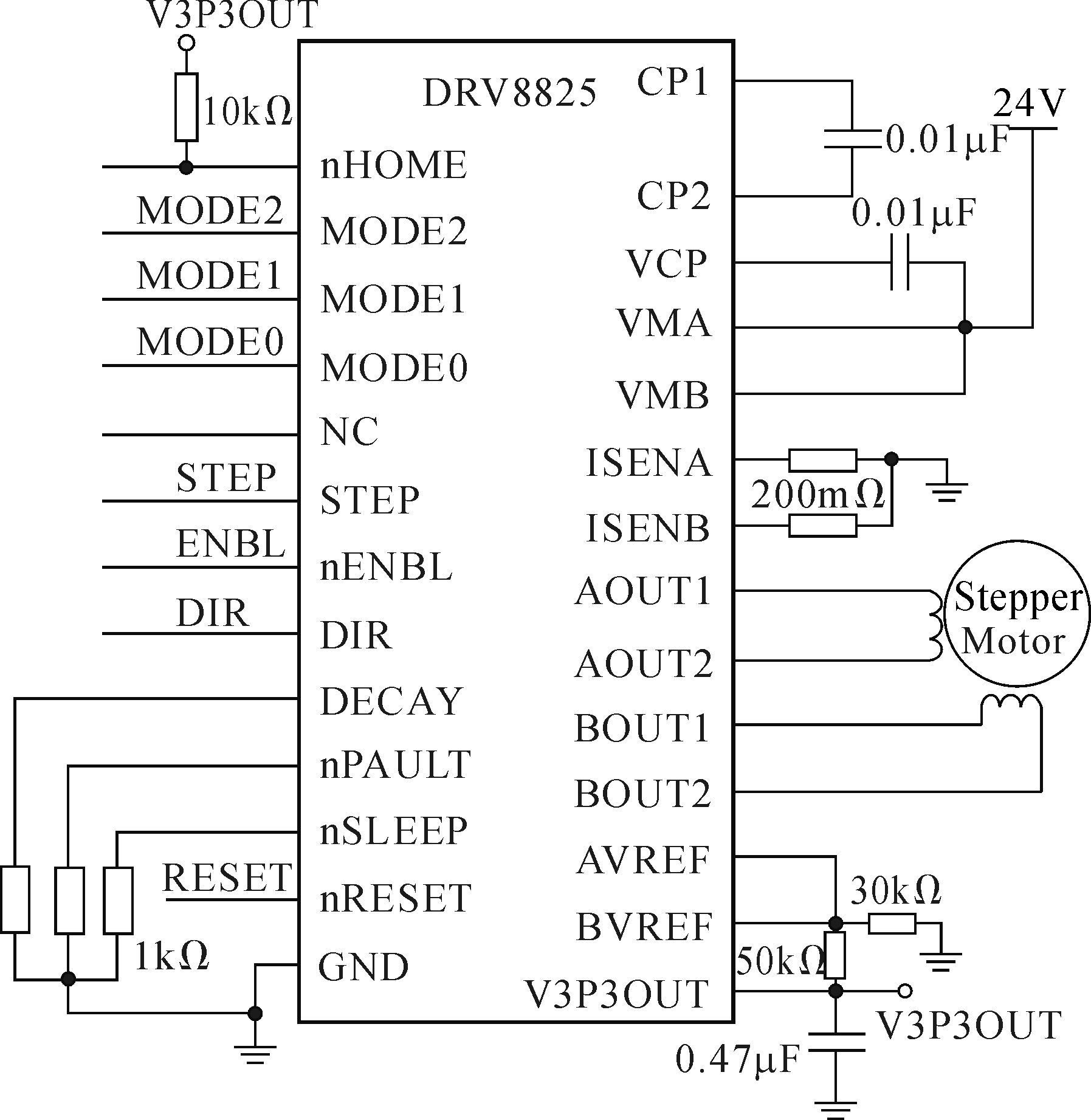

步进电机驱动器采用的DRV8825芯片可以驱动一个两相四线的步进电机, 输入电压为8~45 V, 最大电流为1.7 A, 通过PWM输入来驱动.通过引脚的MODE0/MODE1/MODE2来配置从1到32的细分模式[6].其中STM32的PWM输出连接STEP, ENBL连接使能端口, 低电平有效, DIR连接方向端口, RESET为复位端口, 低电平有效.DRV8825的电路连接图如图 6所示.

|

| 图 6 DRV8825接线示意图 Fig.6 DRV8825 wiring diagram |

由于进样系统的吸排量和取退吸头都是由步进电机来控制, 所以步进电机起停转速的算法十分重要, 其关系着吸排精度和取退吸头时的冲击强度, 对整个进样系统的稳定性来说是至关重要的.

失步和过冲现象分别出现在步进电机启动和停止的时候, 其中:失步是由于同步力矩无法使转子速度跟随定子磁场的旋转速度;在控制脉冲结束时, 转子在步进过程中获得过多的能量, 其平均速度会高于定子磁场的平均转速, 使得步进电机输出转矩偏大, 产生了过冲现象.

为了消除失步和过冲现象, 应在电机启动和停止时实现加减速控制[7], 其实质是在速度变化过程中控制脉冲的发送频率实现加减速.通常, 加减速算法主要有梯形曲线、指数曲线和S型曲线[8].

1) 梯形运行曲线.

对于梯形曲线来说, 电机经历匀加速、匀速、匀减速和停止四个过程.其特点是算法简便、占用时少、响应快、效率高、实现方便[9].但在变速和匀速的转折点不能平滑过渡, 这将影响电机的运行效率和使用寿命, 实际应用较少.

2) 指数运行曲线.

作为数控系统中较常见的加减速模型, 指数运行曲线是按指数规律变化, 加速度变化规律函数与速度变化规律函数互为反函数.其克服了梯形运行曲线中速度不平稳的问题, 运动精度得到了提高, 但初始加速度大, 容易引起机械部件的冲击, 在加减速的起点仍然存在加减速突变, 限制了加速度的提高.

3) S型曲线.

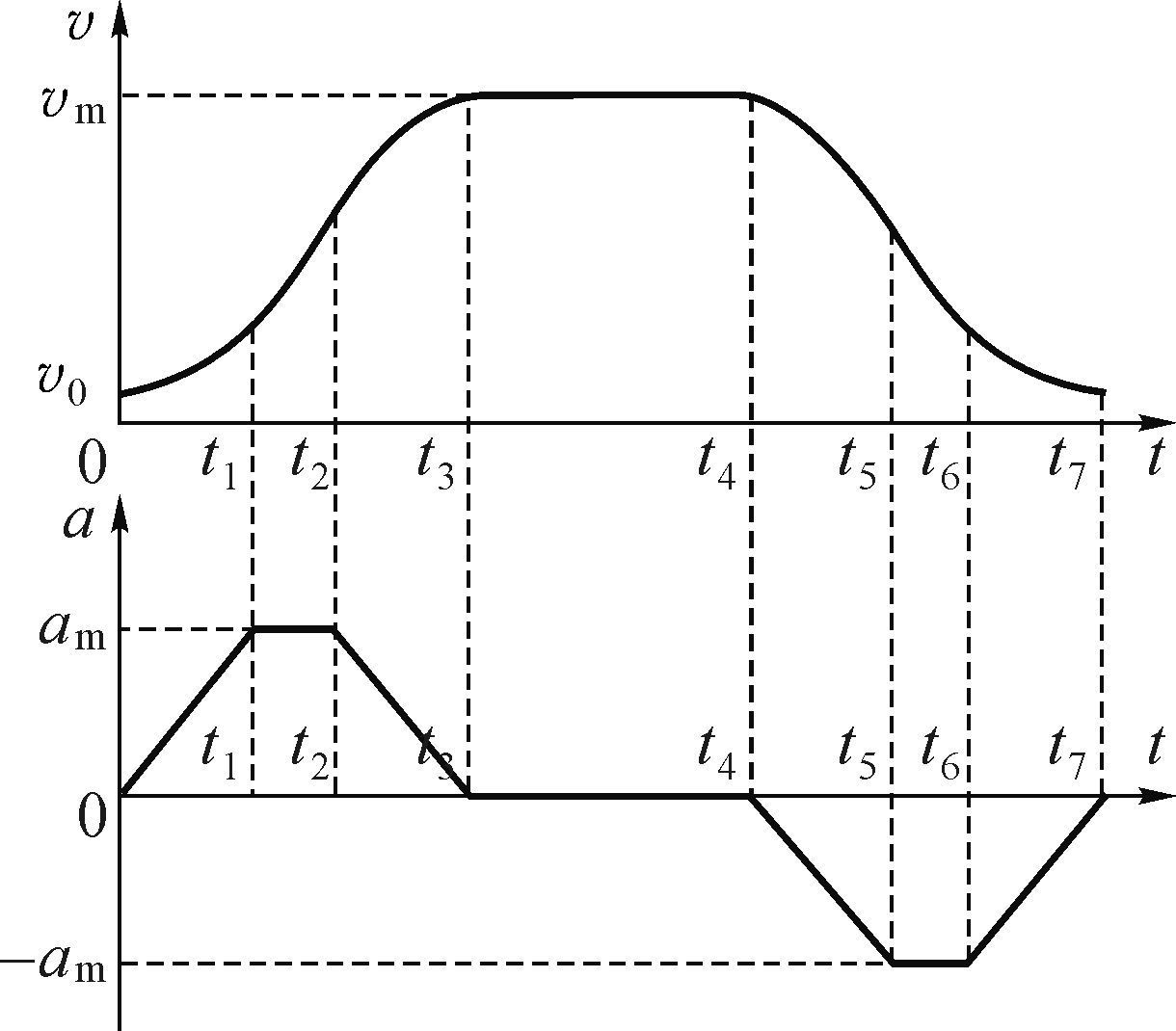

S型曲线常用来控制加速度的突变现象.S型曲线并不是一种固定的算法, 其可分为7个阶段, 加加速段、匀加速段、减加速段、匀速段、加减速段、匀减速段和减减速段[10], 其速度和加速度曲线如图 7所示.通过调整不同阶段的参数得到不同性能的加减速特性, 常见的S型曲线有抛物线型和三角函数型两种, 因此应用灵活.S型曲线的核心思想是让加速度不发生突变[11], 其加减速平稳, 柔性快速, 是一种综合性能比较好的加减速模型.因此本进样系统的步进电机控制采用S型曲线控制.

|

| 图 7 S型曲线的速度和加速度曲线图 Fig.7 Velocity and acceleration curve of S type curve |

其速度公式为

| $v\left( t \right)=\left\{ \begin{array}{*{35}{l}} {{v}_{0}}+\frac{1}{2}h{{t}^{2}}, & t\in \left[ 0,{{t}_{1}} \right), \\ {{v}_{1}}+{{a}_{m}}\left( t-{{t}_{1}} \right), & t\in [{{t}_{1}},{{t}_{2}}), \\ {{v}_{2}}+{{a}_{m}}\left( t-{{t}_{2}} \right)-\frac{1}{2}h{{\left( t-{{t}_{2}} \right)}^{2}}, & t\in [{{t}_{2}},{{t}_{3}}), \\ {{v}_{3}}, & t\in [{{t}_{3}},{{t}_{4}}), \\ {{v}_{4}}-\frac{1}{2}h{{\left( t-{{t}_{4}} \right)}^{2}}, & t\in [{{t}_{4}},{{t}_{5}}), \\ {{v}_{5}}-{{a}_{m}}\left( t-{{t}_{4}} \right), & t\in [{{t}_{5}},{{t}_{6}}), \\ {{v}_{6}}-{{a}_{m}}\left( t-{{t}_{5}} \right)+\frac{1}{2}h{{\left( t-{{t}_{5}} \right)}^{2}}, & t\in [{{t}_{6}},{{t}_{7}}]. \\ \end{array} \right.$ | (1) |

式中:h为变加速阶段的加速度v1=v0+$\frac{1}{2}$ht12,v2=v1+am(t2-t1),v3=v2+am(t3-t2)-$\frac{1}{2}$h(t3-t2)2,v4=v3,v5=v4-$\frac{1}{2}$h(t5-t4)2,v6=v5-am(t6-t5).

式(1) 描述了步进电机整个的速度变化过程.

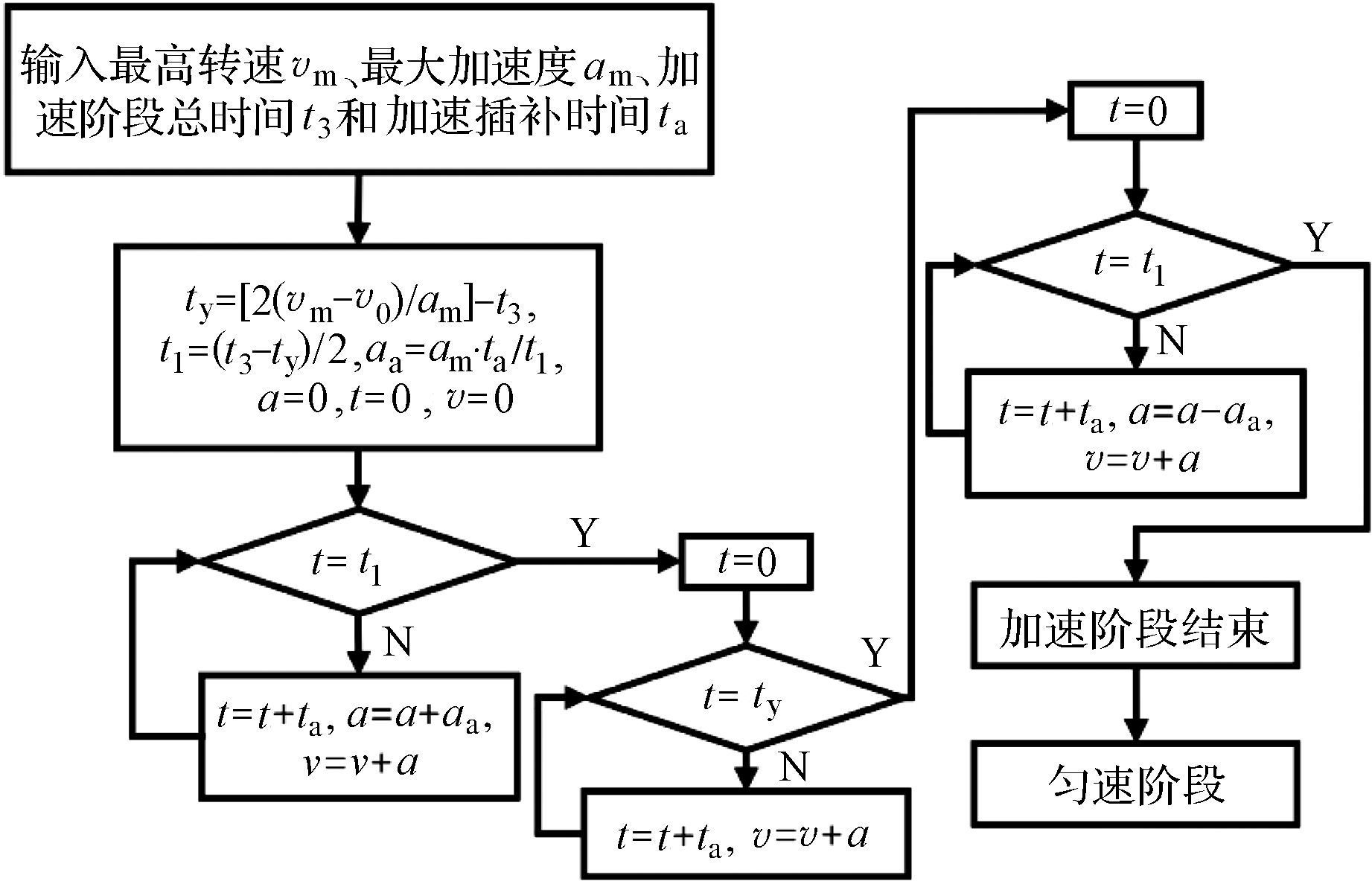

3.3 S型加减速曲线的优化与实现为了提高步进电机运行的稳定性和高效性, 此次使用标准的7个阶段的S型曲线.由于曲线的算法中相关参数较多, 直接实现较为复杂, 所以选取插补法来实现加减速曲线, 这样不仅缩短了算法的代码执行周期, 也更容易通过改变相关参数的值实现不同的应用场合.为此需设定多个初始化参数:最高转速vm、起跳速度v0、加加速和减加速过程中的插补周期ta、加速阶段总时间t3和最大加速度am.根据上述算法流程可得到控制流程, 如图 8所示.

|

| 图 8 S型曲线算法控制流程 Fig.8 Control flow of S type curve algorithm |

图 8仅为加速阶段的控制流程, 减速阶段算法的基本框架和加速阶段的相同, 只是每次循环时速度v的赋值是v-a.为了保证匀加速阶段的存在,所以应有ty>0, 当ty<0时则说明很快加速到了最高速度vm, 此时应适当减小t3或am.考虑电机控制的稳定性和高效性, 整个加速时间范围设定为t3<0.1 s, 由于S型曲线的对称性, 加速和减速时间相同.

上述只是理论层面的算法转化, 实际在STM32的控制中是通过改变输出PWM波的脉冲频率来实现速度变化, 所以时间t代表步进电机的步数, v代表的是脉冲频率, a代表的是频率的增加量.通常选取较大转矩的时速作为S型曲线的最高转速vm, 由图 5可知步进电机在200 r/min时转矩较高, 所以vm=200 r/min, 此时输出脉冲为700 Hz, 选取起跳速度v0=50 r/min, 此时输出脉冲为100 Hz, 最大每步加速频率am=40 Hz, 总加速所需步数t3=25步, 每步一插补, 所以ta=1步.

每步的实际输出脉冲频率设为Vn, 则整个加速过程的实际时间应为

| ${{T}_{+}}=\frac{1}{{{V}_{1}}}+\frac{1}{{{V}_{2}}}+\frac{1}{{{V}_{3}}}+\ldots +\frac{1}{{{V}_{25}}},$ | (2) |

即

实际加速过程中, 步进电机转动25个步距角即转动角度θ=25×1.8°=45°, 根据同步带传动比, 则丝杠转动θ1=θ×$\frac{1}{2}$=22.5°, 因为丝杠的导程为2 mm, 则丝杠在加速旋转过程中进给s=2×$\frac{θ}{360°}$=0.125 mm, 则进样器吸排体积为$\frac{0.125}{60}$×500 μL=1.05 μL, 这些参数的设置都将为整个进样系统提供更为精确的控制.

4 控制系统软件设计通过对上述S型曲线算法的分析和优化, 可将算法转化为STM32控制步进电机转速的对应函数, 其输入量为算法的初始化参数, 输出量为脉冲周期变化的PWM波, 以此控制转速.其中入口参数还是算法的入口参数, 只不过实际的操作是对定时器的自动重装载寄存器ARR、预分频寄存器PSC以及捕获比较寄存器CCR进行控制, 其中ARR和PSC控制PWM波的脉冲周期, CCR控制PWM波的占空比.

参照图 4, 系统的吸排过程分为吸液和排液, 为了防止排液时液体在吸嘴口被空气阻碍无法完全排出, 在排液过程中往往比吸液过程多设定一些进给量.其中吸液过程是通过控制步进电机转数实现精确控制, 排液则是将光电开关中断作为停止信号.吸液阶段在获得进样体积后经过函数处理得到步进电机所需转数, 然后进入步进电机转速控制函数, 当走完指定转数后停止, 其中包括了加速、匀速和减速阶段.在排液过程中, 步进电机反转然后进入加速、匀速函数直至接收到光电开关产生的中断信号后进入减速函数, 也即排液阶段比吸液阶段多了1个电机减速过程的角度, 即45°, 反映在排液量上是1.05 μL, 对于高进度设备来说已经足够完全排尽吸头内液体.具体流程图如图 9(a)所示.

|

| 图 9 吸液和取退吸头控制流程图 Fig.9 Control flow chart of taking the liquid and taking or withdrawing suction head |

取退吸头的过程因为不需要量化的控制, 所以只需控制步进电机的正反转, 并不断地检测限位开关的信号, 判断是否有吸头的存在, 当无吸头时步进电机反转回到初始化位置.具体流程图如图 9(b)所示.

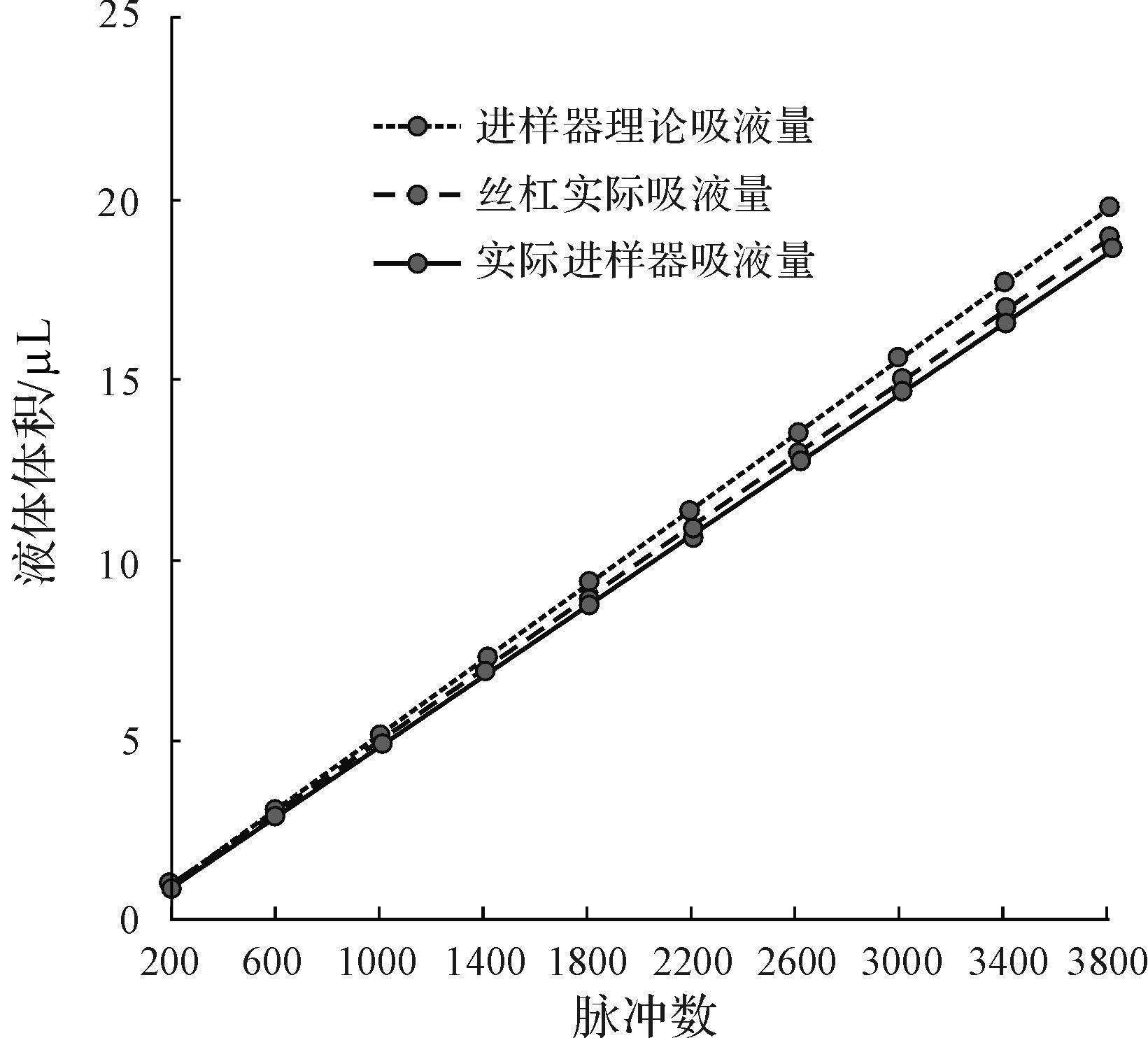

5 误差分析与补偿在过去几十年中, 国内外学者提出了很多方法用于吸液过程问题判定[12].参照Michael Kaplit[13]对吸液过程压力曲线的线性回归分析以及Masaaki Takeda等人[14]对堵针问题的分类和分析, 对实验环境进行了重新排查和解决.为了检验本系统的吸排精度、控制精度以及误差存在的原因, 通过编码器对步进电机进行实时的转数反馈.其中编码器选取欧姆龙编码器E6B2-CWZ6C, 由于编码器输出的是脉冲量, 经过STM32的输入捕获后计算单位时间内接收的脉冲数, 经过换算得到实际转角大小, 将换算后的结果通过串口传输给上位机, 便可得到实际的转速和转数.而这些数据可以用来计算梯形丝杠之前的机构传动误差和步进电机控制误差.这些数据将在图 10中用丝杠实际吸液量来表示.

|

| 图 10 补偿前理论吸液量与实际吸液量的比较 Fig.10 Comparison of the theoretical imbibition value and the actual imbibition value before compensation |

对于实际进样器吸液量的实验, 以20 μL容量作为最大吸排量进行滴定实验, 国内目前没有专门针对数字可调移液器的校准方法[15], 参照国外的 ISO 8655-6[16], 允许误差如表 1所示.

| 标称容量/μL | 检定点/μL | 容量允许误差/μL | 重复性/% |

| 20 | 5 | ±0.2 | ≤|3.0| |

| 10 | ±0.2 | ≤|2.0| | |

| 20 | ±0.2 | ≤|2.0| |

其中规定的检定点为5,10,20 μL, 容量允许误差为检验合格的标准, 并且数据的重复率也须在规定范围内, 故此整个实验方法取样数据需按照ISO 8655-6的标准进行, 这样也为实验的准确性提供了保证.具体实验细节如下:

电机控制:为更好控制实验精度和可靠性, 步进电机的控制过程采用1/8微步模式, 使用上文介绍的S型曲线步进电机控制算法.

检定点所需理论脉冲数:5 μL处为960;10 μL处为1 920;20 μL处为3 840.

测量介质:去离子水.

测量设备:0.01 mg的电子天平, 用于质量测定.

测量范围:对包括检定点在内的10个测量点进行符合规程的测量, 每个脉冲值根据ISO 8655-6的操作规程测定10组有效数据, 然后取平均值作为该脉冲值的最终实验数据.

实验数据通过图 10表示, 该图主要反映了整个系统的吸液误差和丝杠之前的机构传动误差之间的关系, 通过对比这2种误差大小关系分析主要误差来源, 并提出解决办法.

通过图 10我们可发现:1) 总误差远大于步进电机控制误差和进样器的制造误差;2) 误差随吸排量的增大而减小, 说明是静态误差;3) 从电机到丝杆副的过程存在一定的机械误差;4) 进样器存在一定累积误差, 并且误差值存在跳动现象;5) 机械误差和控制误差在总误差中的比重较大.

通过对上述结论的分析, 可以得出:整个系统存在系统误差和随机误差, 并且系统误差远大于随机误差.其中:传动环节的误差主要为结构件的制造精度误差和安装误差, 诸如同步带多边形效应和偏心引起的传动误差, 滚珠丝杠副的制造误差;进样器的误差主要来自本身的制造误差(允许范围内)和空气压缩性的影响, 在吸头内的空气具有拉伸性[17], 在气液置换时同样的气体并不能置换相同体积的液体.

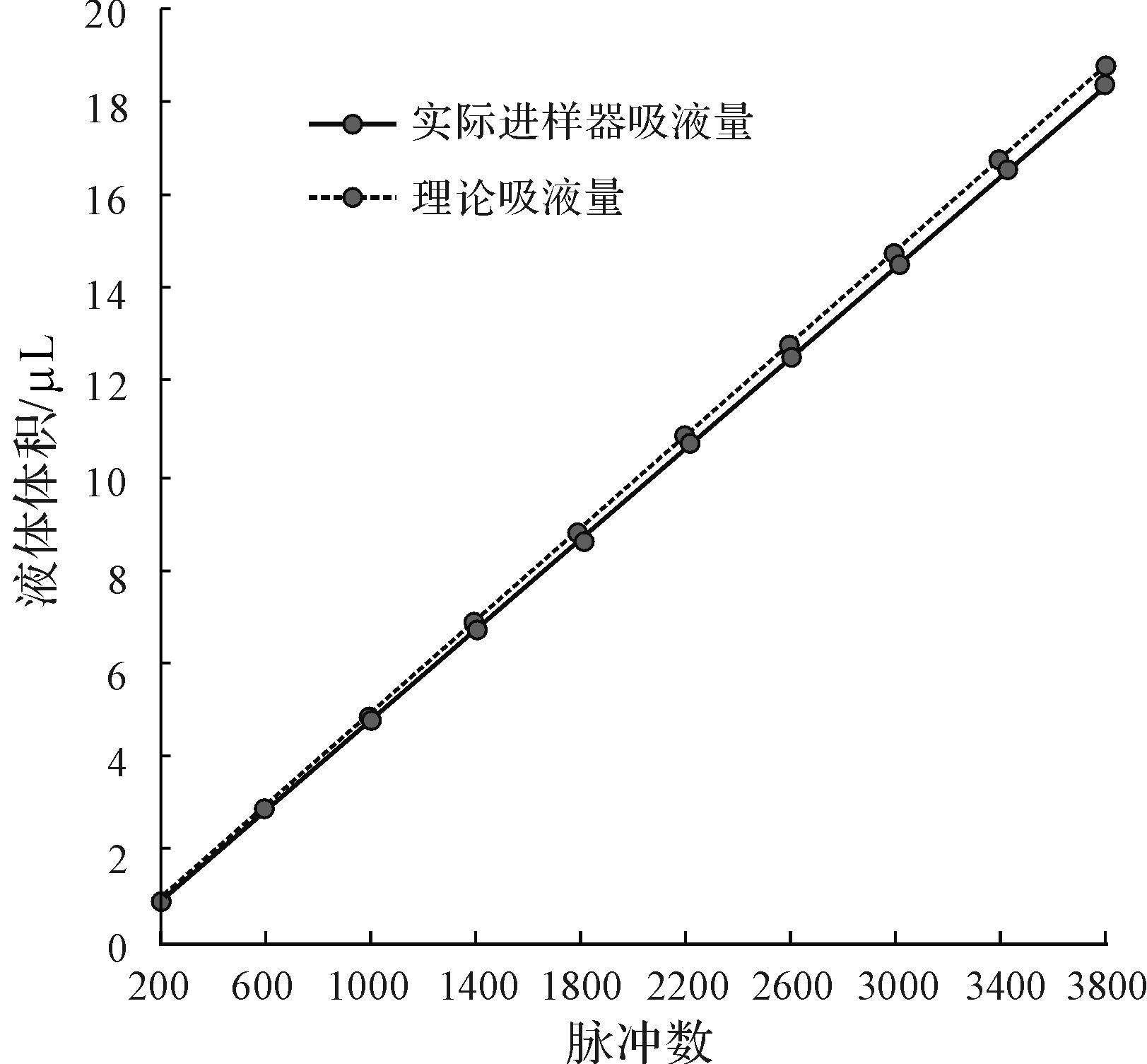

通过对误差的分析可知, 在机械结构上可更换精度更高的传动部件来减小传动误差, 在控制端可以转换步进电机细分模式来控制最小吸排单位, 同时可继续优化控制算法来实现更为精细的控制, 还可以采用线性补偿的方式对吸排环节进行误差补偿[18].对实验中实际吸液量与脉冲数进行最小二乘法线性拟合, 可得到拟合直线方程y=0.005x-0.097 9.对拟合函数求反函数即可得到实验的补偿函数y=200x+19.58.

在补偿后的新实验中, 将补偿函数转化为代码录入STM32控制程序中, 新函数的输入量应为所需吸取的液体体积, 输出量应为补偿后的总脉冲数.在控制函数之前加补偿函数, 补偿后的值作为步进电机控制的输入量执行转动控制, 结合之前的控制算法后再次进行吸排实验.

具体实验方法和步骤与之前相同, 实验结果如图 11所示, 在这里略去了丝杠实际吸液量, 因为丝杆实际吸液量在数据上的显示和之前的数据无异, 而补偿曲线实际上是将此部分误差进行了算法上的补偿, 实际结果表明补偿函数明显降低了系统误差.

|

| 图 11 补偿后理论吸液量与实际吸液量的比较 Fig.11 Comparison of the theoretical imbibition value and the actual imbibition value after compensation |

本文针对自动生化进样系统的需求设计了新型机械结构并论述了实现方法.在控制系统上, 为提高整个进样系统的取样精度, 对步进电机的控制算法进行了分析和优化, 对优化后的S型曲线控制算法给出了实现方法;对整个进样系统进行误差实验, 对实验结果进行分析, 得出误差来源和解决办法, 经计算得到误差补偿函数, 以此来进行控制端的输入补偿;最后对补偿后的控制系统进行新的实验验证, 发现补偿后的精度得到了很大提高.在接下来的工作中, 将会结合此进样系统对全自动生化分析仪进行更为深入的研究, 将核心算法进行拓展, 设计更为便捷高效的生化控制系统.

| [1] |

张文昌. 全自动酶免分析系统加样过程监控技术研究[D].北京:北京信息科技大学仪器科学与光电工程学院,2012:1-2.

ZHANG Wen-chang. Research on the monitoring and control technology of the whole automatic enzyme immunoassay system[D]. Beijing:Beijing Information Science and Technology University, School of Instrument Science and Opto Electronic Engineering, 2010:1-2. |

| [2] |

朱圣领. 全自动酶免分析仪的工作机理及关键技术的研究[D]. 苏州:苏州大学机电工程学院,2005:11-12.

ZHU Sheng-ling. Research on the working mechanism and key technology of automatic enzyme immunoassay analyzer[D]. Zuzhou:Soochow University, School of Mechanical and Electric Engineering, 2005:11-12. |

| [3] |

姚玉峰, 路士州, 刘亚欣, 等.

微量液体自动分配技术研究综述[J]. 机械工程学报 , 2013, 49 (14) : 140–153.

YAO Yu-feng, LU Shi-zhou, LIU Ya-xin, et al. Research on the automatic distribution of micro liquid[J]. Journal of Mechanical Engineering , 2013, 49 (14) : 140–153. DOI:10.3901/JME.2013.14.140 |

| [4] |

李小丽, 王芳, 赵美宁.

模切机间歇输纸系统位置精度分析[J]. 工程设计学报 , 2006, 13 (5) : 329–331.

LI Xiao-li, WANG Fang, ZHAO Mei-ning. Position precision analysis of intermittent paper feeding system on mould-cutting machine[J]. Chinese Journal of Engineering Design , 2006, 13 (5) : 329–331. |

| [5] |

李腾. 基于AVR钢轨打磨机自动控制系统的设计与实现[D].北京:北京邮电大学信息与通讯工程学院,2014:22-23.

LI Teng. Design and realization of the automatic control system of the rail grinding machine based on AVR[D]. Beijing:Beijing University of Posts and Telecommunications, School of Information and Communication Engineering, 2014:22-23. |

| [6] |

郭宗和, 余顺年, 马履中, 等.

新型3-RRC并联机器人机构精度分析[J]. 工程设计学报 , 2006, 13 (2) : 91–94.

GUO Zong-he, YU Shun-nian, MA Lü-zhong, et al. Accuracy analysis of novel 3-RRC parallel robot mechanism[J]. Chinese Journal of Engineering Design , 2006, 13 (2) : 91–94. |

| [7] |

刘艳霞, 桑兆辉.

基于ARM芯片S3C4510的步进电机加减速控制[J]. 机床与液压 , 2007, 35 (7) : 180–181.

LIU Yan-xia, SANG Zhao-hui. Step motor acceleration and deceleration control based on ARM chip[J]. Machine Tool and Hydraulic , 2007, 35 (7) : 180–181. |

| [8] |

侯艳艳, 王洪君, 王丽丽.

三轴联动数控雕刻机加减速控制算法的研究[J]. 组合机床与自动化加工技术 , 2006 (7) : 49–51.

HOU Yan-yan, WANG Hong-jun, WANG Li-li. Research on acceleration and deceleration control algorithm of three axis linkage CNC engraving machine[J]. Modular Machine Tool and Automatic Manufacturing Technique , 2006 (7) : 49–51. |

| [9] |

张占立, 康春花, 郭士军, 等.

基于单片机的步进电机控制系统[J]. 电机与控制应用 , 2011, 38 (3) : 28–31.

ZHANG Zhan-li, KANG Chun-hua, GUO Shi-Jun, et al. Based on single-chip stepper motor control system[J]. Electric Machines and Control Application , 2011, 38 (3) : 28–31. |

| [10] |

黄兆斌, 黄云龙, 余世明.

几种步进电机加减速方法的对比研究及其应用[J]. 机电工程 , 2011, 28 (8) : 951–953.

HUANG Zhao-bin, HUANG Yun-long, YU Shi-ming. Comparative study between several acceleration and deceleration methods on stepper motor and the application[J]. Journal of Mechanical and Electrical Engineering , 2011, 28 (8) : 951–953. |

| [11] |

杨超, 张冬泉.

基于S曲线的步进电机加减速的控制[J]. 机电工程 , 2011, 28 (7) : 813–817.

YANG Chao, ZHANG Dong-quan. Control of acceleration and deceleration of stepping motor based on S curve[J]. Journal of Mechanical and Electrical Engineering , 2011, 28 (7) : 813–817. |

| [12] |

常海涛, 祝连庆, 娄小平, 等.

一种全自动酶免分析仪移液过程评估新方法[J]. 仪器仪表学报 , 2014, 38 (7) : 1622–1629.

CHANG Hai-tao, ZHU Lian-qing, LOU Xiao-ping, et al. A fully automatic enzyme immunoassay analyzer shift liquid process to evaluate the new method instrument[J]. Chinese Journal of Scinetific Instrument , 2014, 38 (7) : 1622–1629. |

| [13] | KAPLIT M.Detection of insufficient sample during aspiration with a pipette:US7634378 B2[P].2009-10-15. |

| [14] | TAKEDA M,KATAGI H,KATO Y,et al.Pipetting apparatus with clot detection:US5540081[P]. 1996-06-30. |

| [15] |

汪朝红, 胡良勇, 傅忆宾, 等.

数字可调移液器校准方法研究[J]. 中国测试 , 2011, 37 (3) : 23–25.

WANG Zhao-hong, HU Liang-yong, FU Yi-bin, et al. Research on calibration method of digital adjustable shift liquid[J]. China Measurement & Test , 2011, 37 (3) : 23–25. |

| [16] | ISO Technical Committees. Piston-operated volumetric apparatus Part 6:gravimetric methods for the determination of measurement error:ISO8655-6:2002[S]. German:German Institute for Standardization, 2002:12-13. |

| [17] |

刘志刚, 万良晨.

自动进样器的误差分析[J]. 广东技术师范学院学报 , 2014 (3) : 38–42.

LIU Zhi-gang, WAN Liang-chen. Error analysis of automatic sampling device[J]. Journal of Guangdong Polytechnic Normal University , 2014 (3) : 38–42. |

| [18] |

耿耀锋, 吴一辉, 宣明, 等.

小型生化分析仪自动进样系统设计[J]. 工程设计学报 , 2008, 15 (1) : 29–32.

GENG Yao-feng, WU Yi-hui, XUAN Ming, et al. Design of automatic sampling system for small biochemical analyzer[J]. Chinese Journal of Engineering Design , 2008, 15 (1) : 29–32. |