2. 北京交通大学海滨学院 机械与电气工程学院, 河北 黄骅 061199;

3. 中铁电气工业有限公司, 河北 保定 071051

2. Mechanical and Electrical Engineering College, Beijing Jiaotong University Haibin College, Huanghua 061199, China ;

3. China Railway Electric Industries Co., Ltd., Baoding 071051, China

电连接器是重要的机电元件之一,用于电信号的传输和控制以及电子与电气设备之间的电连接.电连接器广泛应用于电子通讯、航空航天、舰船兵器等领域,其工作可靠性会对电子与电气设备的性能产生直接影响[1].

电连接器的可靠接触是依靠接触件(插针与插孔)插合时,插孔簧片结构发生弹性形变而产生稳定的接触压力来实现的.插孔为弹性元件,因受外在约束或各部分之间的相互约束,温度改变时其膨胀或收缩受阻而不能自由发生,从而产生内部应力,即温度应力.当温度改变足够大时,温度应力引发的收缩不一致可能会导致结构疲劳或开裂,危及结构的安全;或者产生应力松弛现象而造成接触压力减小、接触电阻增大、电接触可靠性降低.因此,接触件应力场分析对产品工作性能蜕变规律研究以及产品可靠性设计均有重要的意义[2-4].

目前,关于产品应力场的分析以仿真研究为主,应力测试仅局限于产品元件的材料.如:朱永庆等对继电器接触簧片材料进行了加速应力松弛试验,为继电器的可靠性设计提供必要的依据[5];樊薇薇等通过仿真研究了航天电磁继电器各簧片静态结构应力分布,分析了接触力作用点、簧片尺寸、倒角大小对应力值的影响规律并提出相应优化建议[6];李东远建立了继电器复合触头的热应力场模型,研究了不同银金属氧化物层的厚度以及不同负载条件下,复合触头在电寿命试验中的温度场、热应力场的变化规律[7];Beloufa和Santosh等通过有限元仿真与试验相结合的方法,研究了温度、机械应力以及接触表面粗糙度对连接器接触电阻的影响[8-9];潘骏、任万滨和Horn等研究了插拔过程中电连接器接触件的接触压力、插拔力、应力分布以及插拔力与接触电阻的关系[10-12];雒悦豪等对连接器在升温过程中的热-结构耦合效应进行了分析[13].

本文主要研究电连接器接触件工作状态下的形变、接触压力及应力场的分布特点,探寻引发产品接触失效的薄弱点.

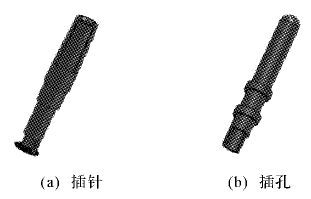

1 接触件应力场有限元分析 1.1 有限元模型的生成 1.1.1 建立实体模型电连接器接触件由插针与插孔组成,如图 1所示.本文选用的某型号电连接器产品的插孔为四开槽结构,并有多种型谱,其接触件尺寸如表 1所示.

|

| 图 1 电连接器的插针和插孔 Fig.1 Pins and jacks of electrical connector |

| 芯数 | 额定电流与电压 | 接触阻抗/mΩ | 接触件孔径/mm |

| 2P,3P,4P | 15 A,250 V | 10 | 3.45 |

| 5P,6P | 12 A,250 V | 10 | 2.95 |

| 7P | 10 A,250 V | 10 | 2.45 |

| 8P | 7 A,150 V | 10 | 2.00 |

模型中设置的材料属性参数如表 2所示.

| 部件名称 | 插针 | 插孔 |

| 材料成分 | 黄铜 | 锡青铜 |

| 电阻率R/(Ω·m) | 7.1×10-8 | 8×10-8 |

| 热导率K/(W/(m2·℃)) | 108.9 | 83.7 |

| 弹性模量/GPa | 97 | 103 |

| 泊松比 | 0.324 | 0.3 |

| 线膨胀系数α/(10-6/℃) | 16.8 | 17.9 |

本文对模型进行稳态分析时,未考虑热分析单元的比热容和密度.此外,对流、热流率、辐射作为面载荷施加在单元的表面上.

1.1.3 网格划分鉴于电连接器接触件长期承受热与力的双重作用,需作热-结构分析,同时涉及接触和大变形问题,因此,选用SOLID98(四面体耦合场实体单元)作为研究单元.对仿真研究而言,有限元网格划分越密,计算精度越高,对计算机内存要求也越高,为解决计算精度与计算速度的矛盾,选用自由网格划分方式生成插针和插孔的网格,并利用智能划分工具中手动设置功能控制网格的大小和疏密.此外,插孔网格比插针网格要细密些,插孔端部及槽根部网格比其他部位要细密.接触件有限元网格划分如图 2所示.

|

| 图 2 接触件有限元网格模型 Fig.2 Finite element mesh model of contacts |

电连接器的接触是一种高度非线性行为,通过利用ANSYS接触分析模块,选定面-面接触方式,并定义插针的内表面为目标面,插孔的外表面为接触面.求解过程用加强拉格朗日算法,其中法向刚度因子(FKN)设置为0.1,以避免因迭代次数过多造成计算结果不收敛等问题.

对电连接器插针和插孔施加z轴方向固定约束,限制插针和插孔的轴向移动.求解时,指定分析类型为静力分析,分析选项定义为大形变(large displacement static)[14].

2 仿真结果分析电连接器因接触件数目的不同而有多种孔位排列形式.不同孔位排列的电连接器按接触件的尺寸及额定电流(如表 1所示)可分为4种类型:Ⅰ类,包括2~4针(2P,3P,4P)连接器;Ⅱ类,包括5~6针(5P,6P)连接器;Ⅲ类,为7针(7P)连接器;Ⅳ类,为8针(8P)连接器.本文分别分析了不同环境温度条件下,不同孔位分布的电连接器接触件的应力场.

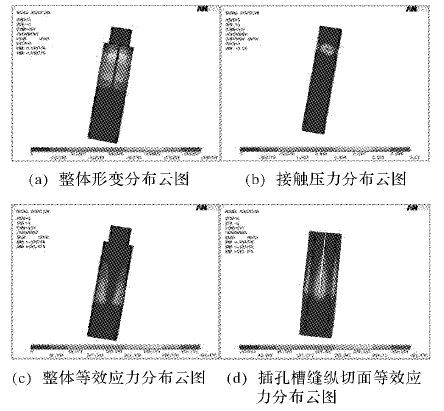

2.1 非工作状态电连接器接触件应力场仿真分析接触件尺寸不同,其设计的特性参数也不同,图 3所示为常温(20 ℃)非通电状态下3针电连接器接触件的形变、接触压力以及应力分布云图.

|

| 图 3 常温(20 ℃)非通电状态下的3针电连接器接触件仿真分析云图 Fig.3 Simulation cloud chart of 3-pin electrical connector contacts under non-energized state at 20 ℃ |

由图 3可知,在常温(20 ℃)未通电状态下,接触件插合时会迫使插孔变形,造成插孔簧片沿径向扩张.插孔簧片的最大位移产生在插孔端部,为0.096 736 mm,且形变量沿轴向逐渐减小,直到距插孔簧片底部约1 mm处减小为0.由插孔形变产生的接触件间的接触压力的分布较为集中,分别为4个插孔簧片端部与插针间“过盈”接触区域,且实际接触面积较小,最大接触压力为3.25 N.电连接器接触件应力分布特点如下:1) 插孔的等效应力高,最高值可达到381.478 MPa,插针的等效应力极低,近似为0;2) 插孔的应力分布呈轴对称分布,且分布区域呈“双芯火焰”状;3) 从插孔外侧看,每个接触簧片上的应力分布以其中线为对称轴,在插孔槽缝底部应力值最高,这是由于簧片根部受约束而导致应力集中,之后应力沿轴向向插孔端部扩展并呈逐渐减小的趋势,在距端部约3 mm处变为0;4) 插孔内侧应力分布以插孔槽缝为对称轴,在槽缝底部处应力分布较为集中,应力沿槽缝向插孔端部扩展,逐渐减小至0;5) 插孔槽缝底部靠近内侧接触面处的应力最大,这是因为簧片的瓦片状结构使槽缝处更容易出现变形,同时原本应分布在槽缝部位的应力被迫分布到槽缝周围,从而使得越靠近槽缝的部位,分得的应力就越多,造成了应力集中.

在常温非通电状态下,不同孔位分布的电连接器接触件的应力场分布规律类同,相应的对比分析结果见表 3.

| 孔位分布类型 | 插孔最大变形量/mm | 最大接触压力/N | 最大等效应力/MPa |

| Ⅰ类(2P,3P,4P) | 0.096 736 | 3.25 | 381.478 |

| Ⅱ类(5P,6P) | 0.087 056 | 2.766 | 295.842 |

| Ⅲ类(7P) | 0.087 080 | 2.614 | 154.132 |

| Ⅳ类(8P) | 0.046 239 | 2.413 | 181.853 |

由表 1和表 3可知,Ⅰ类到Ⅳ类接触件,其直径依次略有减小,而电连接器单个接触件的插孔形变以及非通电状态下初始接触压力也相应减小.由此可见,接触件初始接触压力值与其结构参数密切相关.

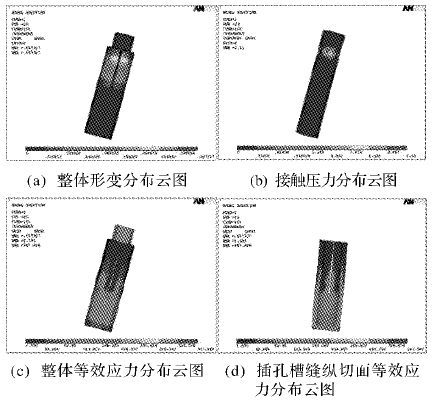

2.2 不同环境温度工作状态下3针电连接器接触件应力场分布特点电连接器的工作环境温度范围一般为-40~100 ℃.为了分析高温环境对电连接器接触件应力场的影响,根据电连接器使用标准,分别选取55,70,85,105,125 ℃进行仿真[15],图 4所示为环境温度为55 ℃时工作状态下3针电连接器接触件形变与接触压力及应力分布云图.

|

| 图 4 环境温度为55 ℃时工作状态下的3针电连接器接触件的仿真分析云图 Fig.4 Simulation cloud chart of 3-pin electrical connector contacts under energized state at 55 ℃ |

由图 4可知,当电连接器通电工作,环境温度升高后,插孔最大形变增加,最大接触压力值和最大接触压力区域都有所减小,应力分布范围增大,不仅每个接触簧片上的应力区域略有扩展,槽缝以下插孔根部也出现了应力,这是由于电连接器通电发热以及环境温度的综合作用产生了热应力[16-17].此外,插孔最大等效应力的发生位置由插孔槽缝底部内侧角向外侧转移,这说明应力分布范围及应力集中现象在孔壁方向上亦有扩展倾向.由此可见,工作状态与非工作状态相比,接触件应力场的分布规律虽大致相同,但对连接器接触特性参数的影响却较为明显.

不同环境温度下,3针电连接器接触件工作应力场分析结果如表 4所示.

| 环境温度/℃ | 插孔最大形变/mm | 最大接触压力/N | 最大等效应力/MPa |

| 55 | 0.097 317 | 2.81 | 367.646 |

| 70 | 0.097 476 | 2.707 | 447.174 |

| 85 | 0.097 732 | 2.582 | 548.475 |

| 105 | 0.098 181 | 2.445 | 687.475 |

| 125 | 0.098 681 | 2.296 | 834.092 |

由表 4可见:1) 高温环境条件下,热膨胀效应令插孔簧片扩张,但因插孔簧片根部受约束,接触件插孔的形变量均由端部向根部呈带状递减趋势;2) 随着环境温度升高,接触件插孔端部最大形变量逐渐增大,插针插孔间的接触压力逐渐减小,接触压力是保证电连接器可靠接触的重要参数,接触压力的减小势必导致接触电阻增大,长期处于工作状态下,应力松弛和蠕变还会导致接触压力进一步减小,从而引起接触性能的退化.当接触电阻超过一定限度时,即会造成电连接器接触失效[8, 18-19];3) 随着环境温度升高,插孔簧片上各处的等效应力呈现逐步增大的趋势,这是因为随着温度不断上升,插孔热膨胀加剧,而簧片根部受约束,导致热应力的影响加剧,应力集中现象越发严重.

2.3 不同孔位分布的电连接器接触件工作应力场分布情况表 5所示为环境温度为55 ℃时的工作状态下,不同孔位分布的电连接器接触件应力场仿真分析对比.其中I类电连接器额定电压/电流相同,接触体孔径也相同,但孔位分布不同,4针连接器的接触件比其他两种(2针、3针)更加靠近外壳,散热相对较多,从而产生温度比其他两种略低的现象,所以Ⅰ类(2~4针)连接器的插孔形变、接触压力及等效应力略有不同;Ⅱ类中6针连接器的接触件分为中心接触件和外围接触件,中心接触件散热相对不利,所以其温度稍高于外围接触件,因此中心接触件插孔变形稍大,接触压力较小,等效应力较大.

由此可见,即使是同一类连接器,接触件尺寸相同,孔位分布不同,温度场分布也不同,不同位置的接触件的工作状态亦不尽相同.

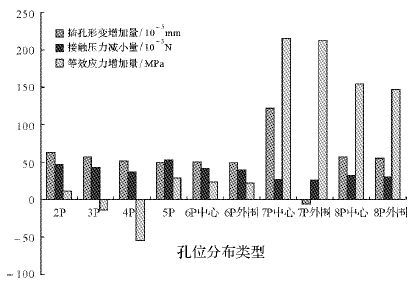

与常温(20 ℃)非工作状态相比,环境温度为55 ℃时工作状态下不同孔位分布的电连接器接触件形变、接触压力等参数的变化如图 5所示.

| 孔位分布类型 | 接触件位置 | 插孔形变/mm | 接触压力/N | 等效应力/MPa | |

| Ⅰ类 | 2P | 0.097 364 | 2.776 | 393.448 | |

| 3P | 0.097 317 | 2.810 | 367.646 | ||

| 4P | 0.097 248 | 2.868 | 326.258 | ||

| Ⅱ类 | 5P | 0.087 566 | 2.233 | 325.130 | |

| 6P | 中心 | 0.087 554 | 2.336 | 319.594 | |

| 外围 | 0.087 549 | 2.356 | 317.255 | ||

| Ⅲ类 | 7P | 中心 | 0.088 307 | 2.334 | 369.822 |

| 外围 | 0.087 014 | 2.354 | 368.495 | ||

| Ⅳ类 | 8P | 中心 | 0.046 812 | 2.086 | 336.978 |

| 外围 | 0.046 802 | 2.106 | 328.281 | ||

|

| 图 5 环境温度为55 ℃时工作状态下不同孔位分布接触件部分参数的绝对变化量 Fig.5 The absolute variation of parameters for contacts in different hole array positions under energized state at 55 ℃ |

由图 5可知,与常温(20 ℃)非工作状态相比,环境温度为55 ℃时工作状态下,3针连接器等效应力为367.646 MPa,比常温时略低,其主要原因是由常温非通电状态变为55 ℃工作状态时,温度对材料的软化效应占据主导,弹性模量随温度的上升而降低,使其等效应力值减小[20-21];之后环境温度继续上升时等效应力呈增大趋势(见表 4) ,这说明热应力效应变为主导.因此,簧片根部产生的等效应力是温度软化效应与热应力增强作用的综合表现.

此外,值得关注的是Ⅲ类、Ⅳ类(接触件尺寸较小)的最大等效应力增幅非常明显,而依据理论力学可知,交变应力下构件的强度远小于静载荷作用时,因此相同工况条件下,Ⅲ类、Ⅳ类连接器更容易出现故障,是产品失效的薄弱点.

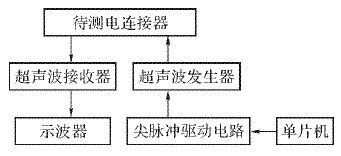

3 仿真结果的验证与分析 3.1 接触压力的验证试验利用自行设计的超声波电连接器接触压力测试电路进行验证测试,测试电路的原理框图如图 6所示[22].

|

| 图 6 超声波电连接器接触压力测试电路原理图 Fig.6 Schematic of contact pressure testing of electrical connector by using ultrasonic |

在测试过程中,单片机控制尖脉冲驱动电路输出驱动信号,激发超声波信号发生器产生超声波信号,超声波信号经电连接器接触件返回后由接收器接收并转换为便于处理的电信号,最后通过示波器显示测试结果.

依据声弹性理论,由插针插孔插合前后测得的超声波纵波传播时间差可计算出接触应力值,为

| $\sigma =-\frac{2}{k{{t}_{0}}}\Delta t,$ | (1) |

式中:t0为插针未插入时超声波纵波的传播时间,s;Δt为插针插入插孔前后检测得到的超声波纵波传播时间差值,s;k为电连接器弹性常数;σ为接触应力,MPa.

插孔单个接触片可简化为直接受力的悬臂梁结构,接触应力与接触压力间的关系为

| $F=\frac{W{{H}^{2}}}{0.013L}\sigma ,$ | (2) |

式中:L为插孔簧片长度,mm;H为插孔壁厚,mm;W为插孔簧片宽度,mm.

表 6为接触压力仿真结果与测试数据的对比.

| 孔位分布类型 | 接触压力仿真值/N | 接触压力试验值/N | 误差/% |

| Ⅰ类(2P,3P,4P) | 3.250 | 3.150 | 3.17 |

| Ⅱ类(5P,6P) | 2.766 | 2.630 | 5.17 |

| Ⅲ类(7P) | 2.614 | 2.620 | 0.23 |

| Ⅳ类(8P) | 2.413 | 2.360 | 2.25 |

由表 6可知,仿真结果与实测数据间最大误差为5.17%,最小误差为0.23% .在仿真和试验过程中通常都会存在误差,例如:在定义给接触件实体模型赋材料属性时,假定弹性模量、泊松比和热传导系数等都是恒定的,而实际上弹性模量、泊松比和热传导系数等都是物质的固有属性,它们会随着温度变化而改变[21];试验验证时周围环境条件差异也会导致测量误差的产生,但两者数据相近,说明仿真结果可较好地反映电连接器的工作应力状态.

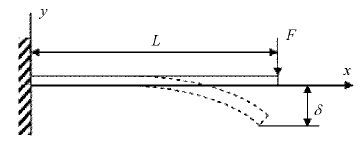

3.2 理论分析电连接器接触件插合后,插孔的单个接触片可简化为直接受力的悬臂梁结构,其简易模型如图 7所示.

|

| 图 7 连接器插孔簧片的简易悬臂梁模型 Fig.7 A cantilever beam simple model of connector jack reed |

插孔与插针间的接触压力与插孔端部的形变量间的关系为

| $F=\frac{3E{{I}_{x}}\delta }{{{L}^{3}}},$ | (3) |

式中:F为插孔发生变形后对插针产生的接触压力,N;E为插孔材料的弹性模量,MPa;δ为挠度即插孔端部形变量,mm;Ix为插孔截面关于中层轴x的惯性矩,mm4;L为插孔接触簧片长度,mm.

由公式(3) 可知,接触压力F与插孔材料的弹性模量E、挠度δ、插孔接触片长度L、插孔截面关于中层轴x的惯性矩Ix等参数有关.当温度升高时,原子间热振动加剧,引起晶格和势能曲线曲率的变化,弹性模量和接触压力将减小.插孔为弹性体,温度升高时,插孔首先会发生弹性变形,在长期作用下,插孔的变形会逐渐由弹性变形转化为塑性变形,最终导致插孔端部缩口尺寸增大.电连接器的插孔接触件采用开槽结构,其端部缩口尺寸增大直接导致接触簧片挠度δ减小,从而使接触压力值降低、接触电阻增大、接触性能退化.与应力集中相比,这种性能退化是一种缓慢的过程,但一经发生也是极为严重且无可扭转的.

4 结论利用有限元分析的方法对某型号圆形电连接器的接触件进行应力场分析发现:

1) 电连接器接触件插合时插孔簧片会产生形变,并产生接触压力和应力,电连接器接触件在不同环境温度下以及不同孔位分布时应力分布情况基本相同,插孔簧片等效应力大致分为3个区域:应力集中区、应力梯度区和零应力区.

2) 随着环境温度的升高,插孔形变增加,最大接触压力值和最大接触压力区域都有所减小;最大应力值升高,应力分布范围也增大,最大等效应力的发生位置由插孔槽缝底内侧角向外侧转移,应力集中现象更加严重.

3) 随温度升高,尺寸较小的接触件插孔槽缝底部最大等效应力增幅较大,交变载荷作用时易出现疲劳、破裂等问题,属产品失效薄弱点.如何从设计角度如改变槽缝几何形状等来减弱应力集中的危害,仍有待进一步深入研究.

| [1] |

杨奋为.

军用电连接器的应用及发展[J]. 机电元件 , 2007, 27 (3) : 42–49.

YANG Fen-wei. Application and development of military electrical connectors[J]. Electromechanical Components , 2007, 27 (3) : 42–49. |

| [2] |

潘骏, 刘红杰, 陈文华, 等.

基于步进加速退化试验的航天电连接器接触可靠性评估[J]. 中国机械工程 , 2011, 22 (10) : 1197–1200.

PAN Jun, LIU Hong-jie, CHEN Wen-hua, et al. Contact reliability assessment of aerospace electircal connector based on step-up-stress accelerated degration testing[J]. China Mechanical Engineering , 2011, 22 (10) : 1197–1200. |

| [3] | LI Zhi-gang, JIANG Dong, LI Wen-hua, et al. Reliability analysis and failure prediction study of dynamic contact resistance on contact[C]//Proceedings of 48th IEEE Holm Conference Electrical Contacts. Orlando:IEEE, 2002:61-65. |

| [4] | JENNIFER L B. Structural design of an innovative electrical connector for satellite test of the equivalence principle[D]. Sheffield:The University of Sheffield, Department of Mechanical Engineering, 2008:20-44. |

| [5] |

朱永庆, 陆俭国.

继电器接触簧片材料应力松弛的试验研究[J]. 江苏电器 , 2008, 28 (2) : 56–57.

ZHU Yong-qing, LU Jian-guo. Experimental study on the stress relaxation of contact spring material of relay[J]. Electrical Equipment of Jiangsu , 2008, 28 (2) : 56–57. |

| [6] |

樊薇薇, 翟国富.

航天电磁继电器簧片结构应力特性分析[J]. 机电元件 , 2007, 27 (2) : 7–12.

FAN Wei-wei, ZHAI Guo-fu. Structural stress characteristics of the space electromagnetic relay spring[J]. Electromechanical Components , 2007, 27 (2) : 7–12. |

| [7] |

李东远.继电器复合触头寿命试验中热应力与界面裂纹特性研究[D].哈尔滨:哈尔滨工业大学电气工程及自动化学院,2014:1-6.

LI Dong-yuan.Research on thermal stress and interface crack mechanical characteristics of relay composite contact in life test[D]. Harbin:Harbin Institute of Technology, School of Electrical Engineering and Automation, 2014:1-6. |

| [8] | BELOUFA A. Numerical and experimental optimization of mechanical stress, contact temperature and electrical contact resistance of power automotive connector[J]. International Journal of Mechanics , 2010, 4 (4) : 94–104. |

| [9] | SANTOSH V Angadi, WILSON W Everett. A multi-physics finite element model of an electrical connector considering rough surface contact[J]. Electrical Contacts[C]//Proceedings of the 54th IEEE Holm Conference, Orlando , 2008 : 836–841. |

| [10] |

潘骏, 靳方建, 陈文华, 等.

电连接器接触件结构分析与插拔试验[J]. 中国机械工程 , 2013, 24 (12) : 1636–1641.

PAN Jun, JIN Fang-jian, CHEN Wen-huan, et al. Structural analysis of electrical connector contacts and insertion-extraction test[J]. China Mechanical Engineering , 2013, 24 (12) : 1636–1641. |

| [11] |

任万滨, 崔黎, 翟国富, 等.

电连接器接触件插拔特性与接触电阻的仿真分析[J]. 机电元件 , 2012, 32 (3) : 40–44.

REN Wan-bin, CUI Li, ZHAI Guo-fu, et al. Simulation of contacts inserted characteristics and contact resistance for electrical connector[J]. Electromechanical Components , 2012, 32 (3) : 40–44. |

| [12] | HORN J, EGENOLF B. Shape optimization of connector contacts for reduced wear and reduced insertion force[J]. AMP Journal of Technology , 1992, 52 (2) : 42–46. |

| [13] |

雒悦豪, 陈学永, 田锡天, 等.

热-结构耦合效应对连接器可靠性影响的研究[J]. 航空精密制造技术 , 2013, 49 (6) : 49–51.

LUO Yue-hao, CHEN Xue-yong, TIAN Xi-tian, et al. Study on influence of thermal-structure coupling effect on reliability of connector[J]. Aviation Precision Manufacturing Technology , 2013, 49 (6) : 49–51. |

| [14] |

张朝晖,李树奎. ANSYS 11.0有限元分析与工程应用[M]. 北京:电子工业出版社,2008:52-112.

ZHANG Chao-hui, LI Shu-kui. ANSYS 11.0 finite element analysis and engineering application[M]. Beijing:Electronic Industry Press, 2008:52-112. |

| [15] |

全国信息与文献标准化技术委员会. 电工电子产品环境试验第2部分:试验方法试验:温度(低温、高温)/低气压/振动(正弦)综合:GB/T 2423.102-2008[S]. 北京:中国标准出版社,2008:30-55.

National Technical Committee 8 on Environmental Conditions of Electric and Electronic Products and Environmental Test of Standardization Administration of China. Environmental testing for electric and electronic products Part 2:test methods test:combined temperature (cold and heat)/low air pressure/vibration (sinusoidal):GB/T 2423.102-2008[S]. Beijing:Standards Press of China, 2008:30-55. |

| [16] |

严宗达, 王洪礼.

热应力[M]. 北京: 高等教育出版社 ,1993 : 117 -225.

YAN Zong-da, WANG Hong-li. Thermal stress[M]. Beijing: Higher Education Press , 1993 : 117 -225. |

| [17] |

周志雄, 罗红平, 许第洪, 等.

切点跟踪磨削法中工件的刚度误差分析及其补偿[J]. 机械工程学报 , 2003, 39 (6) : 98–101.

ZHOU Zhi-xiong, LUO Hong-ping, XU Di-hong, et al. Stiffness error analysis and compensation method of point tracking grinding[J]. Journal of Mechanical Engineering , 2003, 39 (6) : 98–101. DOI:10.3901/JME.2003.06.098 |

| [18] | WANG Xin, XU Liang-jun. Finite element model analysis of thermal failure in connector[J]. Journal of Zhejiang University-SCIENCE A (Applied Physics & Engineering) , 2007, 8 (3) : 397–402. |

| [19] |

刘鸿文.

材料力学[M]. 北京: 高等教育出版社 ,2004 : 200 -265.

LIU Hong-wen. Materials mechanics[M]. Beijing: Higher Education Press , 2004 : 200 -265. |

| [20] |

孟宪凯, 周建忠, 黄舒, 等.

高周疲劳条件下激光温喷丸TC4钛合金的残余应力释放规律及疲劳特性[J]. 稀有金属材料与工程 , 2015, 44 (5) : 1185–1190.

MENG Xian-kai, ZHOU Jian-zhong, HUANG Shu, et al. Residual stress relaxation and fatigue properties of TC4 titanium alloy induced by warm laser peening under high-cycle fatigue[J]. Rare Metal Materials and Engineering , 2015, 44 (5) : 1185–1190. |

| [21] |

孙明, 王其平.

温度应力对电连接器接触可靠性的影响[J]. 电工技术学报 , 1990, 2 (1) : 34–38.

SUN Ming, WANG Qi-ping. The effect of temperature stress on electric contacts reliability of connector[J]. Transactions of China Electrotechnical Society , 1990, 2 (1) : 34–38. |

| [22] |

河北工业大学. 基于超声波的电连接器接触压力测试方法及测试仪:ZL 201510052948.6[P]. 2015-05-06.

Hebei University of Technology. Ultrasonic-based contact pressure test method and tester for electrical connectors:ZL 201510052948.6[P]. 2015-05-06. |