2. 辽宁工程技术大学 机械工程学院, 辽宁 阜新 123000

2. College of Mechanical Engineering, Liaoning Technical University, Fuxin 123000, China

采煤机滚筒的主要工作负荷来自截割煤岩的截齿, 研究采煤机工作状态下截齿截割阻力的变化规律, 能为采煤机的稳定性、可靠性设计及静动力学分析等提供理论依据[1-2].为研究采煤机截割机理, 准确掌握具体煤层的截割阻力特性, 实时监测采煤机的工作状态, 改善采煤机截齿受力, 提高采煤机设计质量等, 急需一种测量方法简便、结果真实可靠且能实时在线精确测量采煤机截齿三向力的测试方法.

现有的采煤机截齿三向力测试方法与装置不能实时在线准确测出截齿的瞬态受力[3-4], 而且对采煤机滚筒改动量大、耗费高等[5].为克服上述不足, 本文设计了一种测量方法简便、结果真实可靠的实时在线测量采煤机截齿三向力的测试方法, 并研发了相关测试装置.将该测试方案与装置应用于MG400/930-WD型采煤机, 进行了实验研究, 得到了采煤机工作状态下截割某实验室模拟煤壁时截齿三向力的变化规律, 能为采煤机的稳定性、可靠性设计及静动力学分析等提供实验数据和相关依据.

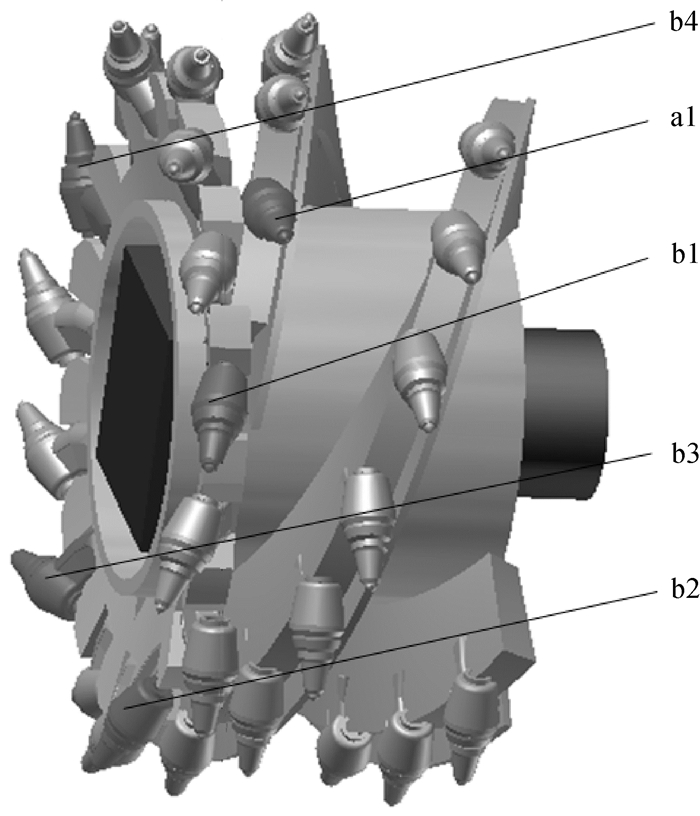

1 截齿三向力测试方案 1.1 测试方案的确定采煤机滚筒上截齿个数多, 要测量出所有截齿在截煤过程每个瞬时的受力情况是有困难的,也是不现实的[6-8].结合采煤机截煤实际工况和截齿布置等条件, 要测量或者计算出整个截煤过程中全部截齿的三向力, 需测量出在整个截煤过程中参与截煤时间足够长的截齿(下文称此类截齿为关键性代表截齿)的受力, 在考虑不同截割起点和截割间距之后可以对其他截齿受力进行类推, 进而可得到整个滚筒上所有截齿在采煤机截煤过程中的受力情况.其中, 关键性代表截齿应满足截割时长,切削厚度、截割受力特性等能反映其他各截齿的切削厚度、截割受力特性等要素.由于端盘区截齿和叶片区截齿在截齿布置、截齿安装角等方面有着显著差异, 所以需在端盘区和叶片区各自选取关键性代表截齿作为测量截齿;考虑到端盘区各截线上截齿安装角、俯仰角等差异较大, 对截齿所受三向力有不同影响, 所以在端盘区不同截线均选取了关键性代表截齿作为测量截齿.测量截齿分布如图 1所示.

|

| a1—叶片区测量截齿; b1,b2,b3,b4—端盘区1号、2号、3号、4号测量截齿. 图 1 测量截齿分布 Fig.1 Measuring cutter tooth distribution |

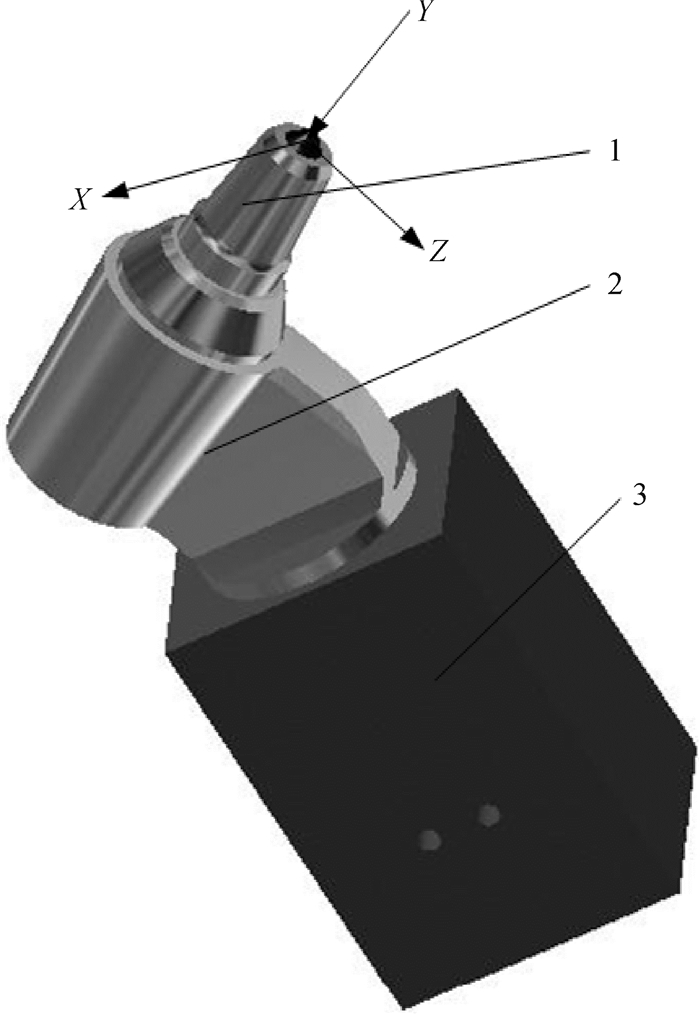

为了保证测量方案对现有采煤机的滚筒和截齿改动量最小, 同时保证在测量时不影响采煤机截煤效率, 采取只更改测量截齿的截齿座及其与采煤机滚筒连接部位来实现, 而不改变截齿其他参数和部位.改变截齿座与滚筒的连接方式, 而不改变截齿与截齿座的连接方式, 将截齿座与滚筒的连接改为插入式, 改变后的截齿座靠截齿座应变区与连接套相连接, 连接套焊接在滚筒螺旋叶片上.截齿座与连接套的连接如图 2所示.

|

| 1—截齿;2—截齿座;3—连接套 图 2 截齿座与连接套的连接 Fig.2 Connection of cutter teeth holder and set |

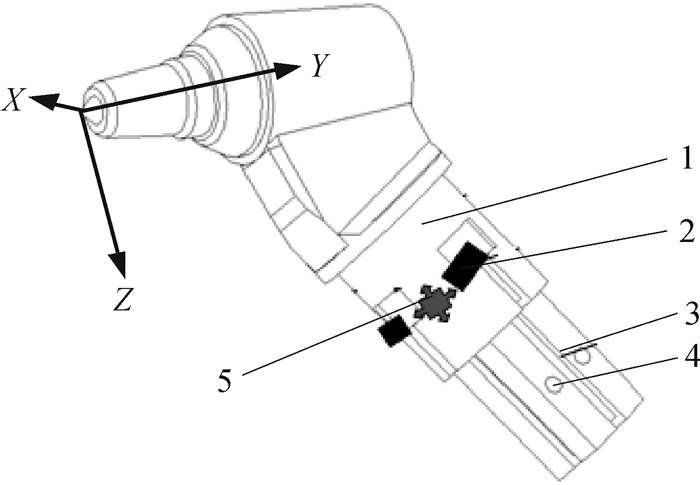

截齿座插入到连接套内的部分是截齿座应变区, 截齿座应变区分为轴段Ⅰ和轴段Ⅱ, 如图 3所示.

|

| 1—轴段Ⅰ; 2—应变片; 3—轴段Ⅱ; 4—信号处理发射装置; 5—应变花. 图 3 截齿座上各功能区分布情况 Fig.3 Function distribution on cutting teeth holder |

轴段Ⅰ可以认为是弹性轴, 在其四面上均开有应变片槽和导线槽, 在其中一面上还开有应变花槽;应变片和应变花贴在对应的槽内, 应变片和应变花的引线安放在导线槽内;轴段Ⅱ固定在轴段Ⅰ的末端, 在轴段Ⅱ上开设有导线槽, 导线槽的位置与轴段Ⅰ上导线槽的位置相对应;轴段Ⅱ的末端还开设有纽扣电池槽和信号处理发射装置安装槽, 并将装置安装在对应槽内.

应变片为电阻应变片, 电阻应变片沿轴向方向受拉而变形, 其长度L的变化为dL, 截面积A的变化为dA, 电阻率ρ的变化为dρ, 对电阻定义式

| $ \frac{\text{d}R}{R}=\frac{\text{d}L}{L}-\frac{\text{d}A}{A}+\frac{\text{d}\rho }{\rho }=\left( 1+2\mu \right)\varepsilon +\frac{\text{d}\rho }{\rho }. $ | (1) |

令

| $ {{S}_{0}}=\frac{\text{d}R/R}{\varepsilon }=\left( 1+2\mu \right)+\frac{\text{d}\rho /\rho }{\rho }, $ | (2) |

式中:S0为电阻丝的灵敏系数, 其物理意义是单位应变所引起的电阻相对变化;(1+2μ)项是受力后材料的几何尺寸变化;(dρ/ρ)/ε为受力后材料的电阻率变化.

金属材料的(dρ/ρ)/ε项比(1+2μ)项小得多, 在忽略(dρ/ρ)/ε影响后, S0为常数, 即电阻的相对变化与其所受的轴向应变是成正比的, 如式(3)所示:

| $ \frac{\text{d}R}{R}={{S}_{0}}\varepsilon . $ | (3) |

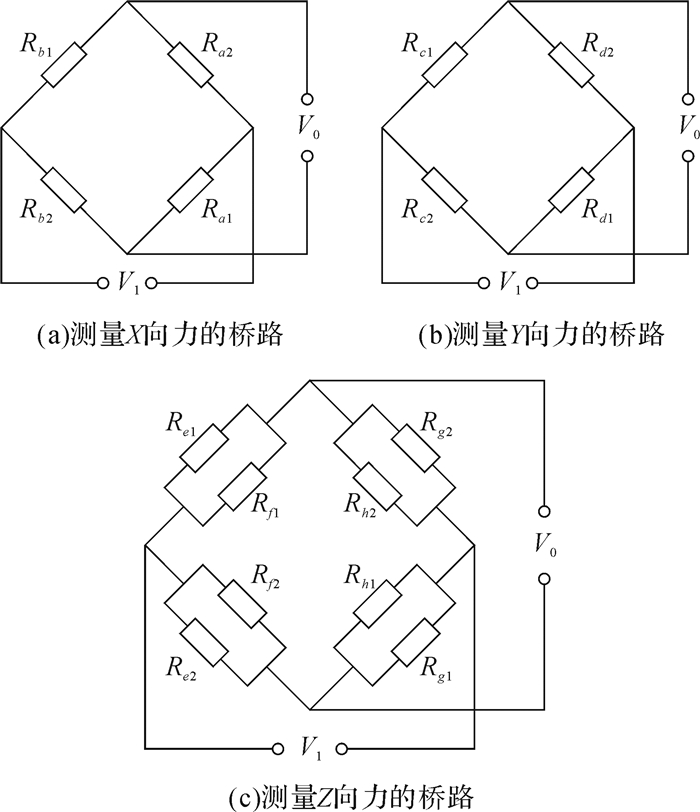

各向力的测量桥路如图 4所示.

|

| 图 4 测量X,Y,Z向力的桥路 Fig.4 Bridge circuit of X, Y, Z-direction force |

合理配置各桥路对应各应变片的电阻值, 在保证电桥平衡条件[9], 以及各向输出干扰最小的情况下, 得到X与Y向力输出表达式相同, 如式(4)所示, Z向力桥路的输出如式(5)所示.

| $ {{V}_{0}}=\pm \frac{\text{d}R}{R}{{V}_{1}}={{S}_{0}}\varepsilon, $ | (4) |

| $ \begin{matrix} {{V}_{0}}=\left( \frac{R\pm \text{d}R}{2R}-\frac{R\mp \text{d}R}{2R} \right){{V}_{1}}= \\ \pm \frac{\text{d}R}{R}{{V}_{1}}=\pm {{S}_{0}}\varepsilon . \\ \end{matrix} $ | (5) |

式(4),(5)为各向应变片受力产生的应变与所对应电压之间的关系.

截齿截割煤岩时受力, 带动截齿座长轴的轴段Ⅰ产生应变, 贴在轴段Ⅰ上的应变片随之变形, 根据式(4)和(5)所述的应变与电压关系, 产生电信号, 信号经处理后由无线发射装置发出, 被无线应变采集模块接收, 采集、记录该电信号的变化情况, 可以反映截齿所受三向力的变化情况, 从而能远程获得采煤机截齿截割煤岩时的实时三向力数据.信号传递原理如图 5所示.

|

| 图 5 信号传递原理 Fig.5 Signal transmission principle |

整个测量系统由5个测量截齿和无线应变采集模块等组成, 测量截齿实物及其安装、分布情况如图 6所示, 无线应变采集模块安装在滚筒螺旋叶片端部开槽空间内, 实物及其详细安装情况如图 7所示.

|

| 图 6 测量装置安装及布置 Fig.6 Measuring equipment installation and arrangement |

|

| 图 7 无线应变采集模块在螺旋叶片端部的安装 Fig.7 Installation of wireless strain acquisition module at the end of helical blade |

将整个测量装置应用于MG400/930-WD型采煤机上, 安装和调定好后, 利用某实验室的模拟煤壁进行截割实验, 待实验进入稳定状态后, 选取其中的一段结果进行分析.

端盘区各测量截齿变化规律基本相同, 只是在具体数值和出现极值的时刻有一定的差异, 本文选取端盘区1号截齿测量结果为代表,分析端盘区截齿受力情况.端盘区1号测量截齿的测量结果如图 8所示.

|

| 图 8 端盘区1号测量截齿测量结果 Fig.8 he measurement results of No.1 measure cutter tooth in drum zone |

由图 8可知, 端盘区测量截齿在X,Y,Z三个方向力的变化规律不尽相同, 但各自整体上都表现出“周期性”更迭, 这与采煤机截割时只有当截齿处于前半圆周才参与割煤有关;在Z方向出现了正负更迭, 表明截齿所受侧向力会出现相反方向, 这与煤壁的覆层状况给截齿侧面的支反力有关;在X,Y,Z各方向上每个“周期”内, 力都是呈现先增大后减小的趋势, 且会出现周期性间隔, 这与截齿截煤时切削厚度的变化情况有关;在X,Y,Z各方向上出现的高于一般“周期”的最大值,与破损和剥落的煤岩堆积在煤壁表面经过压实后形成硬度和密度很大的“煤核”有关.由图 8所示的数值来看, Z向受力的各“周期”波峰值均比Y向各“周期”波峰值大, Z向均值也比Y向均值大, Z向最大值大约为4.8 kN, 是Y向最大值的4倍;Y向受力的各“周期”波峰值均比X向的大,Y向均值也比X向均值大,这与采煤机截煤时挤压破煤的原理[10]有关.在截煤过程中, 大部分煤岩靠截齿挤压破碎, 导致Z向受力较大;同时, 各向力出现最大值的时刻不一致, 这与煤岩各向物理特性的随机性[11]有关.

端盘区测量截齿Z向受力测量结果局部放大如图 9所示.

|

| 图 9 端盘区测量截齿Z向测量结果局部放大 Fig.9 Part amplification for the Z direction measurement results of measure cutter tooth in drum zone |

由图 9可知, 各“周期”变化中波动有所不同, 这与煤层物理特性的随机性、煤层有裂纹、煤块破碎等原因有关.

叶片区测量结果如图 10所示.

|

| 图 10 叶片区测量截齿测量结果 Fig.10 The measurement results of measure cutter tooth in helical blade zone |

比较图 10和图 8, 叶片区测量截齿与端盘区测量截齿在截割煤岩时所呈现的“周期性”、“变化趋势”、“数值特性”等基本一致, 均体现出截齿参与截割时的“间歇周期性”, 在每个“周期”内, 截齿截割力遵循先增大后减小的趋势.

以磨钝截齿为例, 依据相关截煤理论[12-14], 截齿在截割煤岩过程中, 单个截齿受到截割阻力(Z向)、牵引阻力(Y向)和侧向阻力(X向)这3个作用力, 其计算式如式(6)所示.

| $ \begin{matrix} {{F}_{{{Z}_{0}}}}=\frac{10{{K}_{\text{y}}}A}{\cos {{\beta }_{0}}}\frac{\left( 0.35{{b}_{p}}+0.3 \right)}{\left( {{b}_{p}}+h\cdot \tan \varphi \right){{K}_{\varphi }}}ht{{K}_{\text{m}}}{{K}_{\text{a}}}{{K}_{\text{f}}}{{K}_{\text{p}}}{{K}_{\phi }} \\ {{F}_{Z}}={{Z}_{0}}+100f'K{{'}_{\text{y}}}{{\sigma }_{\text{y}}}{{S}_{\text{d}}}, \\ {{F}_{Y}}={{K}_{\text{q}}}{{Z}_{0}}=\left( 0.5\sim 0.8 \right){{Z}_{0}}, \\ {{F}_{X}}=\left( 0.1\sim 0.2 \right){{Z}_{0}}. \\ \end{matrix} $ | (6) |

式(6)中各字符意义与文献[12]中保持一致, 在此不作赘述.

分析式(6), 切削厚度为影响各向受力变化规律的主要因素, 截齿切削厚度在截煤过程中是呈周期性“月牙形”先增大后减小间歇变化的, 与上述实验结果中各向力的间歇性周期内先增大后减小变化一致;理论上Z向力均值比Y向大, Y向大于X向, 这也与实验结果一致;代入相关数值的普适值到式(6)中, 得Z向力最大值约为3.5 kN, 实验结果中Z向力最大值约为4.8 kN, 结合人工模拟煤壁实际物理特性的影响, 可认为该实验结果数值上是合理的;式(6)中, Z向受力约为Y向受力的1.25~3倍, 约为X向的5~10倍, 实验结果中, Z向受力均值接近Y向受力的2倍, 为X向受力的6~10倍, 均在误差范围内.综上所述, 在变化规律、极值、数值大小等方面, 考虑误差和相关随机因素的影响,可以认为实验结果是与理论结果相一致的, 验证了测试方案的可行性和相关理论的正确性.

根据端盘区和叶片区测量截齿的测量结果, 依据采煤机相关截煤理论, 能推导出其余截齿在截煤过程中受力变化情况, 进而推算出整个采煤机在截煤过程中滚筒受力情况[15], 为采煤机设计所需的力学数据提供依据.

进一步, 可以将整个测试方案应用在煤矿井下, 能测量出采煤机在井下的实时截齿受力情况, 也能为测定或表征煤层物理特性提供一定的参考.

3 结论为研究采煤机工作状态下截齿负载特性,设计了截齿三向力测试方案,并基于MG400/930-WD型采煤机应用该测试方案,利用某实验室的模拟煤壁进行了截割实验研究,结果表明:

1) 所设计的贴应变片插入式测量截齿及由5个测量截齿和无线应变采集模块等组成的测试方案能实现采煤机截齿三向力的测量;

2) 获得了采煤机截割模拟煤壁时的截齿三向力曲线及其变化规律,在X,Y,Z各方向上每个“周期”内,力都是呈现先增大后减小的趋势,会出现周期性间隔,且各向均会出现高于一般“周期”的最大值;

3) Z向受力的各“周期”波峰值均比Y向各“周期”波峰值大,Z向均值也比Y向均值大,Z向最大值大约为4.8 kN,是Y向最大值的4倍;Y向受力的各“周期”波峰值均比X向的大,Y向均值也比X向均值大。

| [1] |

刘送永.采煤机滚筒截割性能及截割系统动力学研究[D].徐州:中国矿业大学机电工程学院, 2009:57-58.

LIU Song-yong.Research on cutting performance of shearer drum and cutting system dynamics[D].Xuzhou:China University of Mining and Technology, School of Mechatronic Engineering, 2009:57-58. |

| [2] |

刘春生.

滚筒式采煤机理论设计基础[M]. 徐州: 中国矿业大学出版社 ,2003 : 29 -40.

LIU Chun-sheng. Theoretical design basis of drum shearer[M]. Xuzhou: China University of Mining and Technology Press , 2003 : 29 -40. |

| [3] |

赵耀军, 马思孝, 陶云.

煤炭截割三向力传感器的研究[J]. 辽宁工程技术犬学学报(自然科学版) , 1999, 18 (1) : 4–11.

ZHAO Yao-jun, MA Si-xiao, TAO Yun. Study on three-axis coal-cutting force sensor[J]. Journal of Liaoning Technical University (Natural Science Edition) , 1999, 18 (1) : 4–11. |

| [4] |

马正兰, 杜长龙, 刘送永, 等.

采煤机截割载荷检测技术[J]. 煤炭科学技术 , 2009, 37 (11) : 68–72.

MA Zheng-lan, DU Chang-long, LIU Song-yong, et al. Inspection and measurement technology of cutting load for coal shearer[J]. Coal Science and Technology , 2009, 37 (11) : 68–72. |

| [5] |

吕佳佳.煤炭三维截割力传感器的设计与解耦分析[D].淮南:安徽理工大学机械工程学院, 2011:25-36.

LÜ Jia-jia.Design and decoupling analysis of three-axis coal-cutting force sensor[D].Huainan:Anhui University of Science and Technology, College of Mechanical Engineering, 2011:25-36. http://cdmd.cnki.com.cn/article/cdmd-10361-1011246060.htm |

| [6] |

陈颖.采煤机负载特性及其对截割部可靠性影响研究[D].阜新:辽宁工程技术大学机械工程学院, 2011:5-23.

CHEN Ying.Research on load characteristic and cutting unit reliability of shearer[D].Fuxin:Liaoning Technical University, College of Mechanical Engineering, 2011:5-23. http://cdmd.cnki.com.cn/article/cdmd-10147-1012269237.htm |

| [7] |

刘送永, 杜长龙, 崔新霞.

采煤机滚筒截齿排列的试验研究[J]. 中南大学学报(自然科学版) , 2009, 40 (5) : 1281–1287.

LIU Song-yong, DU Chang-long, CUI Xin-xia. Experimental research on picks arrangement of shearer drum[J]. Journal of Central South University (Science and Technology) , 2009, 40 (5) : 1281–1287. |

| [8] |

刘春生, 李德根, 戴淑芝.

随机载荷对双滚筒采煤机整机力学特性的影响[J]. 煤矿机电 , 2012 (6) : 46–48.

LIU Chun-sheng, LI De-gen, DAI Shu-zhi. Influence of random load on mechanical properties of double-drum shearer[J]. Colliery Mechanical & Electrical Technology , 2012 (6) : 46–48. |

| [9] |

谢里阳, 孙红春, 林贵瑜.

机械工程测试技术[M]. 北京: 机械工业出版社 ,2012 : 101 -115.

XIE Li-yang, SUN Hong-chun, LIN Gui-yu. Measurement techniques of mechanic engineering[M]. Beijing: China Machine Press , 2012 : 101 -115. |

| [10] |

高洪斌, 杨兆建.

滚筒采煤机负载的波动性分析[J]. 机械科学与技术 , 2013, 32 (7) : 1054–1059.

GAO Hong-bin, YANG Zhao-jian. Analysis on the load fluctuation of roller shearer[J]. Mechanical Science and Technology for Aerospace Engineering , 2013, 32 (7) : 1054–1059. |

| [11] |

王峥荣.采煤机截齿截割过程的动力学仿真[D].太原:太原理工大学机械工程学院, 2009:14-32.

WANG Zheng-rong.Dynamics simulation of shear's conical pick cutting process[D].Taiyuan:Taiyuan University of Technology, College of Mechanical Engineering, 2009:14-32. http://cdmd.cnki.com.cn/article/cdmd-10112-2010073956.htm |

| [12] |

Позин, Е.З.采煤机破煤理论[M].王庆康, 门迎春, 译.北京:煤炭工业出版社, 1992:70-92.

Позин, Е.З.Theory of cutting coal for coal mining machine[M].Translated by WANG Qing-kang, MEN Ying-chun.Beijing:China Coal Industry Publishing House, 1992:70-92. |

| [13] | TIRYAKI B. In situstudies on service life and pick consumption characteristics of shearerrums[J]. Journal of the South African Institute of Mining and Metallurgy , 2004, 104 (2) : 107–121. |

| [14] |

李晓豁, 周洋, 刘士君, 等.

滚筒式采煤机截齿排列参数化设计系统的研究[J]. 工程设计学报 , 2014, 21 (6) : 550–554.

LI Xiao-huo, ZHOU Yang, LIU Shi-jun, et al. Research on parametric design system for pick arrangement on drum shearer[J]. Chinese Journal of Engineering Design , 2014, 21 (6) : 550–554. |

| [15] | ROXBOROUGH F F, PEDRONCELLI E J. Practical evaluation of some coal-cutting theories using a continuous miner[J]. The Mining Engineer , 1982, 142 : 145–156. |