2. 西南石油大学 石油天然气装备教育部重点实验室, 四川 成都 610500;

3. 中国石油川庆钻探工程有限公司 井下作业公司, 四川 成都 610051

2. Key Laboratory of Oil and Gas Equipment of Ministry of Education, Southwest Petroleum University, Chengdu 610500, China ;

3. Downhole Operation Company, Chuanqing Drilling Engineering Company Limited, Chengdu 610051, China

随着油气勘探开发的持续推进,油气钻探逐渐朝着深井、超深井方向发展[1].在深井钻探中钻遇高压油气或裂缝性油气藏等压力敏感地层机率逐渐增多,而传统的井口防喷装置在此种井况下可能难以胜任,会导致严重溢流或井喷失控事故[2].传统井口防喷装置的缺点主要表现在2个方面:1)反应比较滞后,当井口发现溢流实施关井后,钻井泥浆内已经侵入了大量的高压气体,会使套压逐渐升高;2)关井后的压井作业比较困难,因为井口环空已经封隔,要进行泥浆替换就只能采用高压泥浆泵或者压裂泵,压井作业周期长,成本高,井控风险大.井下防喷器因其直接安装在井下近钻头端,在溢流快速预警系统的帮助下,能在第一时间内将高压油气憋在井下,避免高压油气向上运移,同时它在封隔环空后还能在封隔上方重新联通钻杆内部和环空,建立新的循环通道,为准确快速的压井作业提供方便.

国外关于井下防喷器的研究起始于20世纪80年代[3].1991年,挪威科学家Sangesland和Sivertsen设计了一种提升阀式井下防喷器,并研制了试验样机[4];2001年,Andersen和Sivertsen进一步对提升阀式井下防喷器作了相关实验研究[5];2008年,美国科学家James申请了一项打压式井下防喷器专利[6].近年来国内对井下防喷器的关注度逐渐提高,部分高校和科研机构开展了井下防喷器的设计和研究.2010年,王国荣和刘清友等申请了一项机械式井下内外一体防喷器专利[7];2012年,杨启明和罗雨雷等设计了一种钻柱内井下防喷器,对设计结构、防喷过程及解封原理进行了介绍[8].本文提出了一种通过下放和上提钻柱实现环空防喷、建立循环通道和解封功能的井下防喷器,该防喷器结构简单,胶筒坐封和解封迅速,有较高的应用价值.

1 井下防喷器结构与工作原理 1.1 井下防喷器的功能要求井下防喷器需要满足以下3个功能[9]:

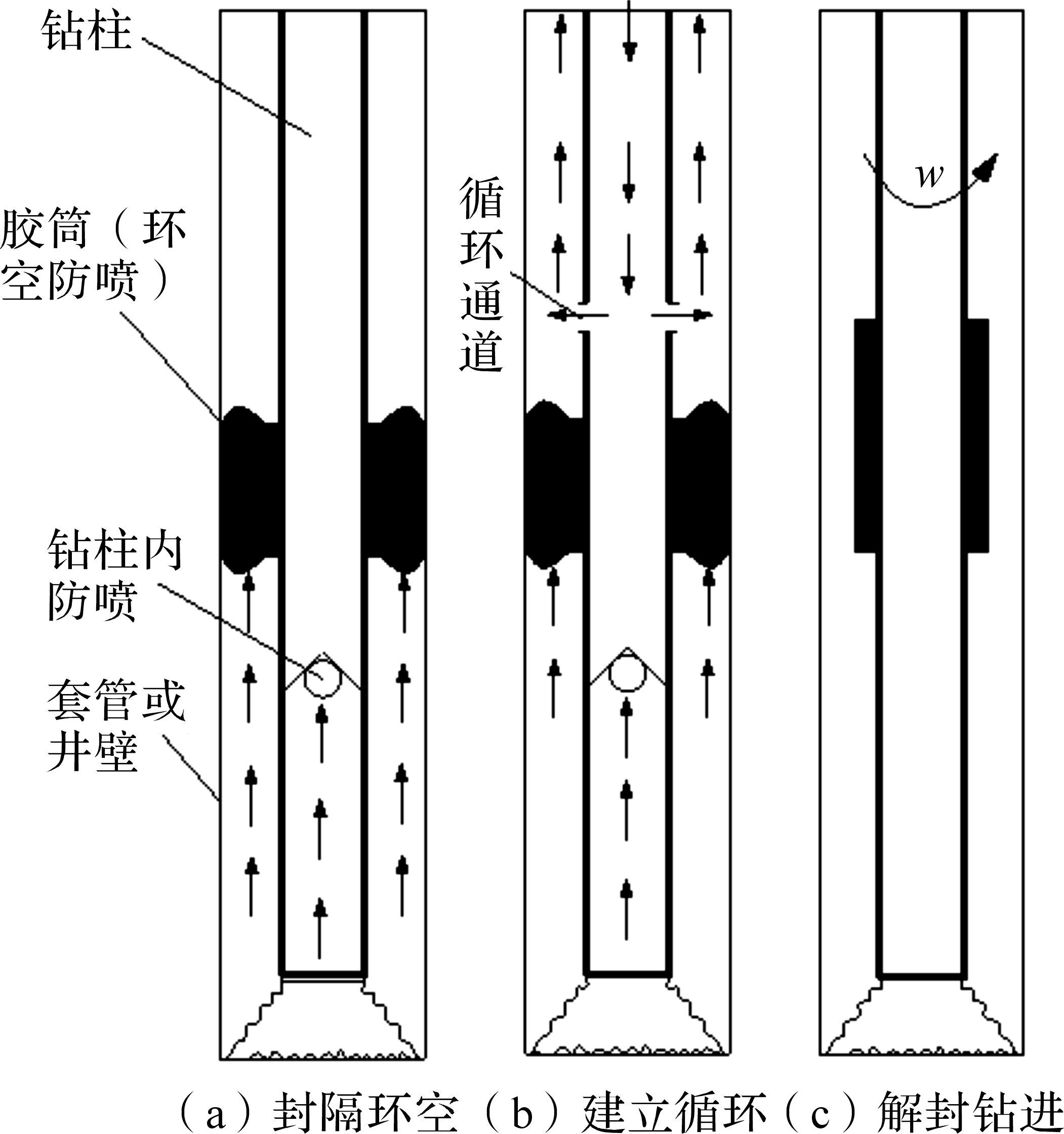

1) 当井下发生溢流时能迅速可靠封隔环空,如图 1(a)所示;

|

| 图 1 井下防喷器三大功能 Fig.1 Three functions of downhole blow-out preventer |

2) 封隔环空后能建立新的循环通道便于后续压井工作,如图 1(b)所示;

3) 完成压井后能进行解封并继续钻进,如图 1(c)所示.

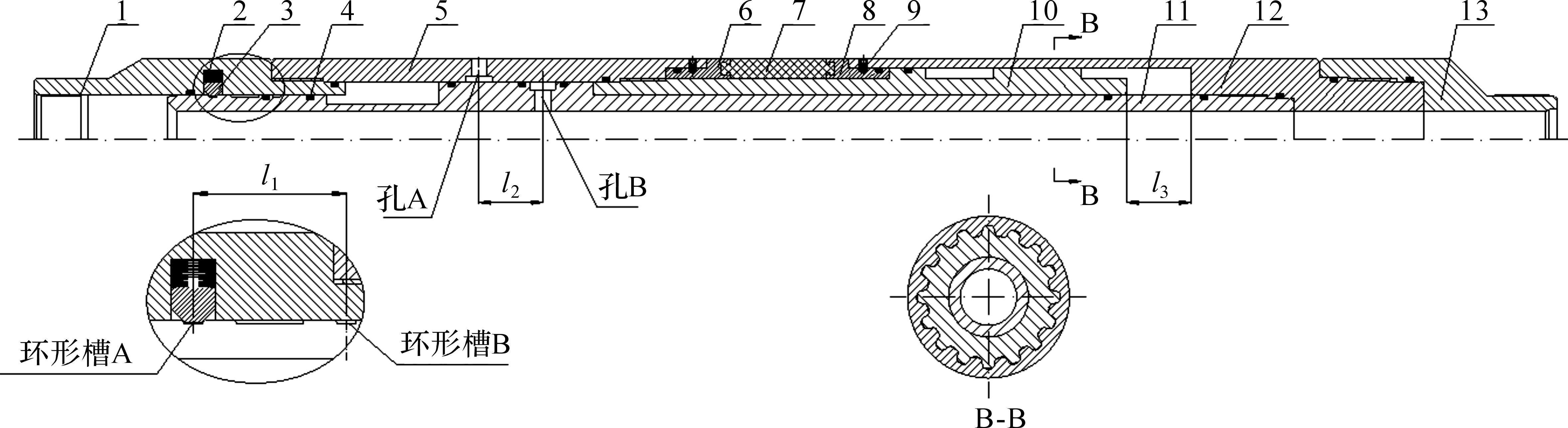

1.2 井下防喷器结构本文所设计的井下防喷器主要由上接头、碟簧、推块、上/下外套筒、胶筒上/下挡环、内套筒、中心管、下接头等零部件组成.各零部件的安装位置及连接关系如图 2所示,下接头、下外套筒、中心管之间通过螺纹连接,胶筒与胶筒的上/下接头在加工过程中硫化为一个整体,胶筒的上/下接头与上/下外套筒通过销钉连接.上接头、上外套筒和内套筒之间通过螺纹连接,内套筒与下外套筒通过花键配合(如图 2中端面B-B所示),三者可在轴向力作用下沿中心管轴向滑动一定距离.各零部件之间安装有密封圈,可防止井下防喷器内外压力串通.

|

| 1—上接头;2—碟簧;3—推块;4—密封圈;5—上外套筒;6—胶筒上挡环;7—胶筒;8—胶筒下挡环;9—销钉;10—内套筒;11—中心管;12—下外套筒;13—下接头. 图 2 井下防喷器结构示意图 Fig.2 Structure schematic diagram of downhole blow-out preventer |

井下防喷器两端配接钻柱,在正常钻井过程中扭矩通过上接头—上外套筒—内套筒—下外套筒—下接头依次传递,孔A与孔B处于错开状态,钻井液不能从井下防喷器内流向环空.当井底发生溢流时,通过下放钻柱挤压推块,推块在外力的作用下后退,上接头、上外套筒和内套筒向下移动,直到推块进入环形槽B,内套筒下部与下外套筒碰接(l1=l3),在此过程中上外套筒作用胶筒上挡环从而挤压胶筒径向膨胀封隔环空,防止井下流体向上溢流导致井喷事故.推块进入环形槽B时,孔A与孔B对接(l1=l2),井下防喷器内部与环空导通,方便后续压井作业.当压井完成后,通过上提钻柱,上接头、上外套筒和内套筒向上回移,推块重新回到环形槽A,孔A与孔B错开,胶筒在自身作用力下恢复,防喷器解封,又可重新开钻钻井.整个环空防喷、压井和解封过程操作方便,耗时短,大大提高了钻井的安全性和效率.

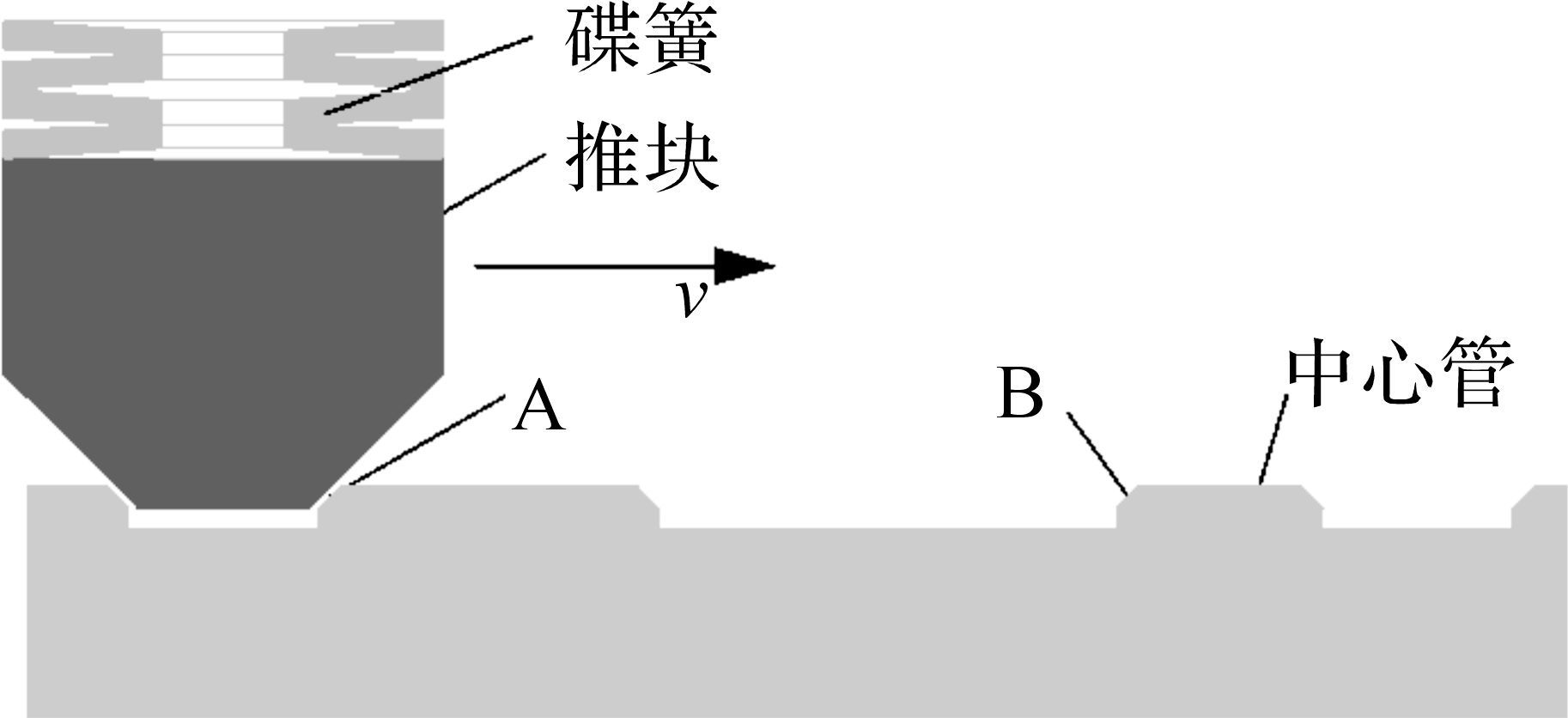

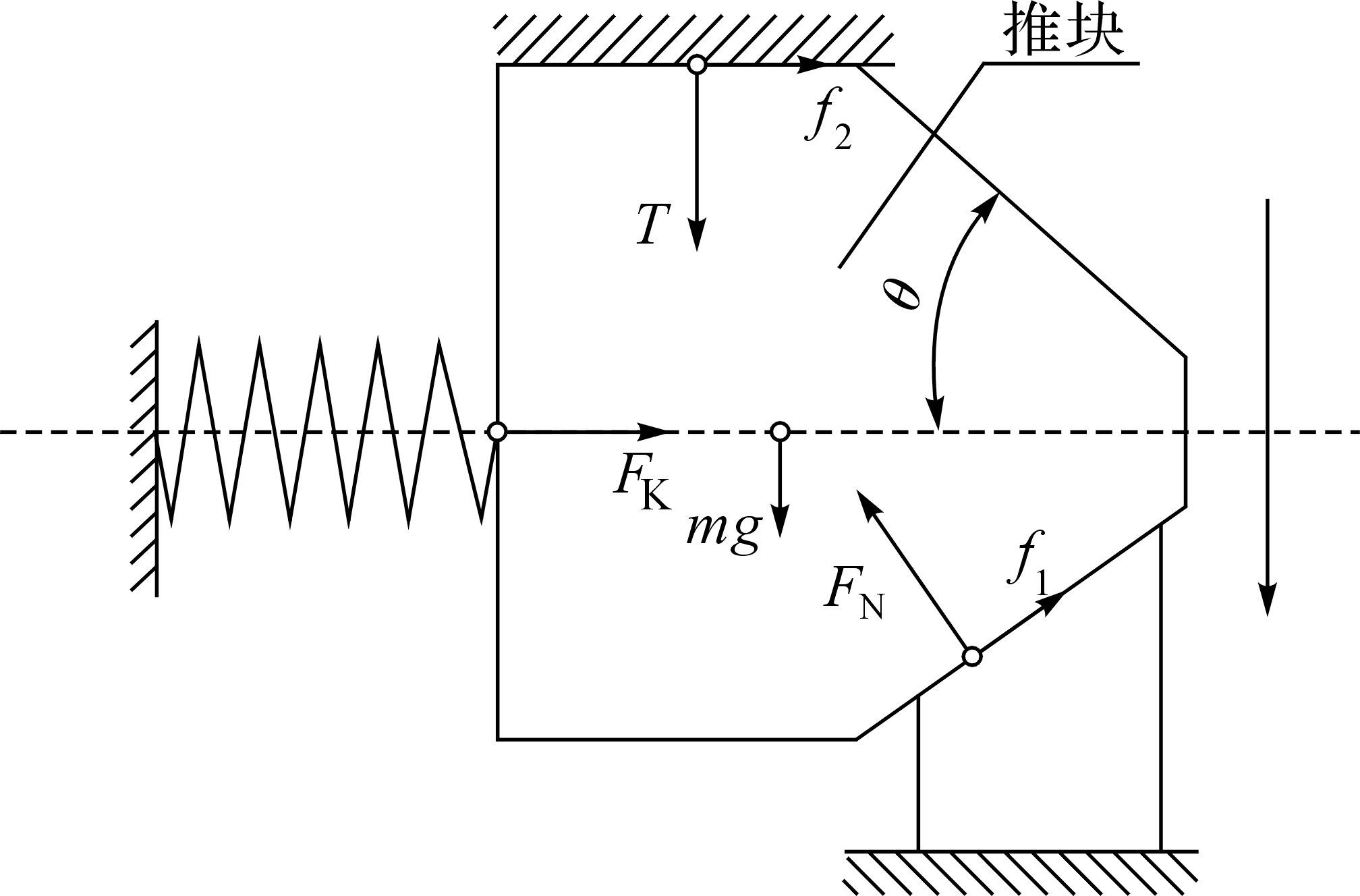

2 关键零部件设计与分析 2.1 推块机构设计与分析井下防喷器中安装推块机构是为了方便地面人员检测钻柱下放的距离和推测胶筒的变形情况.如图 3所示,通过下放钻柱,推块与中心管A面接触,继续驱动推块下行需施加更大的力,此时将会产生力的突变,当推块向下移动一小段距离脱离A面后,力的突变消失,从地面可以判定胶筒开始被压缩.上接头继续向下移动,当推块与中心管的B面接触后,又将产生力的突变,脱离B面后,力的突变消失,从地面检测到力的变化可以判断胶筒此时被压缩的距离.推块机构中碟簧产生的弹力和推块与中心管接触面锥角的大小是影响钻柱下行过程中突变力(推块对钻柱反作用力)大小的重要因素,本文对这2个因素与突变力之间的关系进行分析.推块机构的受力如图 4所示:在竖直方向上受到自身重力mg(忽略不计)、上接头对推块的正压力T;在水平方向上受到碟簧弹力FK、推块与上接头间的摩擦力f2;在锥面上受到锥面的支持力FN、推块与锥面摩擦力f1.

|

| 图 3 推块机构 Fig.3 Push block mechanism |

|

| 图 4 推块受力示意图 Fig.4 Force sketch diagram of push block |

在竖直和水平方向建立力平衡方程:

式中:f1=FNμ,f2=Tμ,μ为摩擦系数,取0.12;θ为推块的锥面角.

碟簧的弹力FK与变形量l的关系为[10]

式中:E为碟簧材料的弹性模量;D为碟簧外径;h0为碟簧锥高;t为碟簧厚度;计算系数K1由下式求得:

式中:C=D/d,d为碟簧内径.

本文所设计的防喷器所选碟簧D=20 mm,d=10.2 mm,t=1.2 mm,h0=1.55 mm.当推块被完全推进时碟簧的压缩总量为1 mm,选用n片碟簧串联使用,单片碟簧的变形量l=1/n mm.

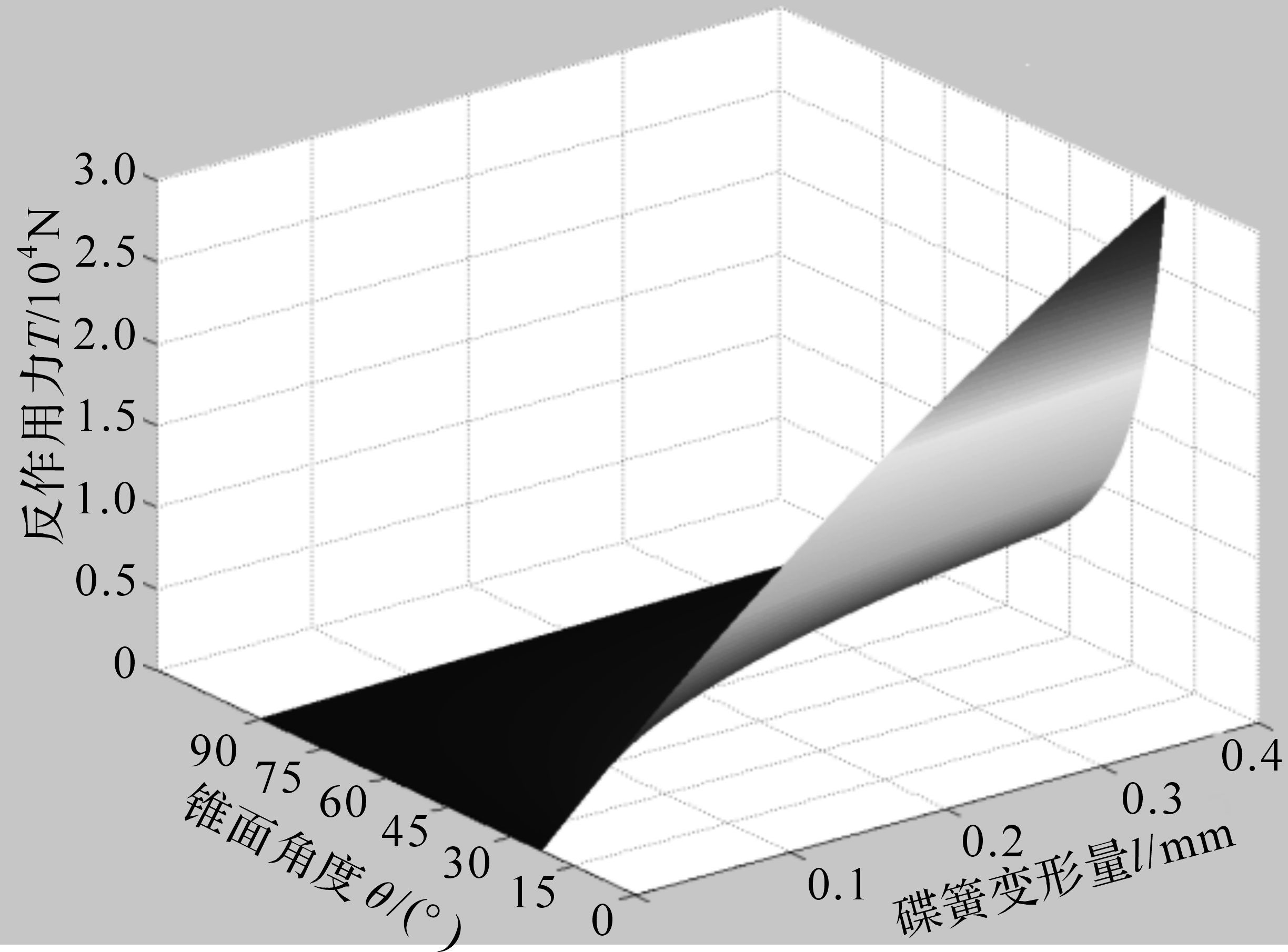

在下放管柱的过程中,推块对管柱的反作用力T′等于推块在竖直方向上受到的正压力T.联合式(1),(2),(3)可求得管柱在下放过程中推块对管柱的反作用力T′与碟簧变形量l、推块锥面角θ的函数关系:

图 5是反作用力T′与碟簧的变形量l、推块锥面角θ三者间的关系曲面.从图 5可以看出,在一定范围内,随着锥面角减小和碟簧变形量的增加,推块对管柱的反作用力增大.反作用力越大,力的突变效应越明显,越利于地面人员观察.但同时推块受力越大,可能造成推块变形失效.本文选用外径D=20 mm的5个碟簧串联,单个碟簧的变形量l=0.2 mm,推块的锥面角选用45°,通过式(4)求得推块对管柱的反作用力为2.2 kN,井下防喷器中共安装有4个推块,对管柱的反作用力总和为8.8 kN.

|

| 图 5 反作用力与锥角、碟簧变形量的关系曲面 Fig.5 Relation surface of reacting force with cone angle of push block and disc spring deformation amount |

|

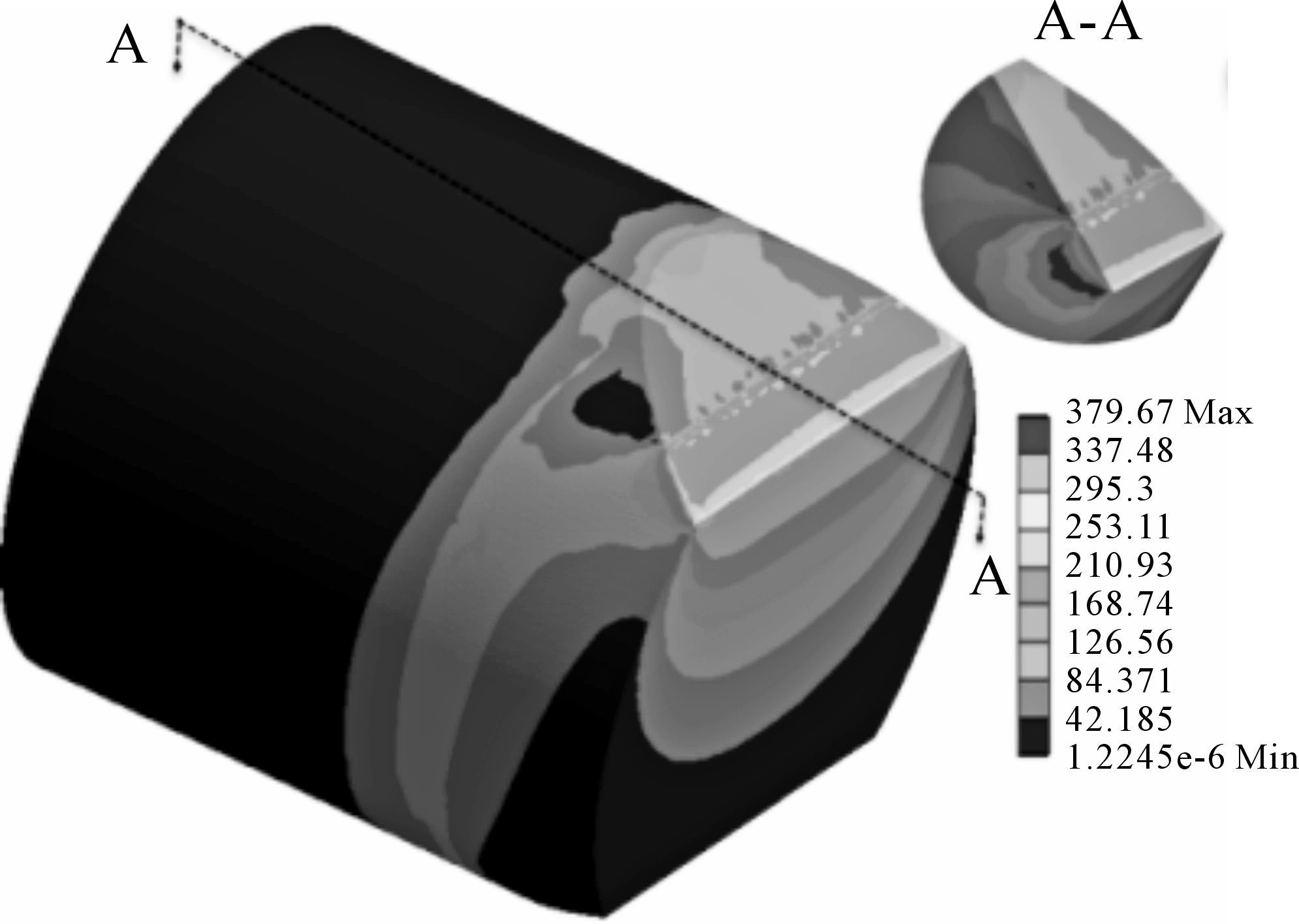

| 图 6 推块Von Mises应力云图 Fig.6 Von Mises stress nephogram of push block |

为了校核推块在此参数下的强度,使用有限元软件对推块进行分析.图 6是推块的Von Mises应力云图,最大应力出现在推块与中心管接触面下的内部位置,最大应力σmax=375 MPa,推块所用材料为35CrMo,35CrMo的屈服极限σs≥835 MPa,推块最大应力低于材料的屈服极限,满足强度要求.

2.2 花键设计与校核在正常钻井的过程中,井下防喷器的内套筒和下外套筒之间通过花键连接传递扭矩.与矩形花键相比,渐开线花键的根部强度高,应力集中小.钻井时钻柱传递的扭矩大,工况恶劣时,内套筒和下外套筒之间选用渐开线花键进行连接较为合适.钻井过程中存在振动,内套筒和下外套在之间的花键连接为动连接,动连接花键的强度条件为

式中:λ为载荷不均系数,z为花键齿数,s为齿工作长度,h为花键齿侧面工作高度,di为花键平均直径.在对花键设计时,根据钻井工程技术手册[11],取M=45 000 N·m,z=16个,di=144 mm,s=100 mm.由式(5)计算得σ=27 MPa,介于许用应力[σ](20~35 MPa)之间[12].

2.3 胶筒设计与分析胶筒是井下防喷器的重要元件,胶筒工作性能的好坏影响着井下防喷器环空封隔的可靠性.根据所设计井下防喷器的特点,选用的是压缩式胶筒.井下防喷器与普通压缩式封隔器的原理类似,两者都通过轴向压缩胶筒使胶筒径向膨胀达到封隔管柱外环空的目的,但井下防喷器需封隔的环空间隙更大.为了选取合适的胶筒参数,本文使用有限元软件对不同厚度和不同硬度的胶筒进行分析.

井下防喷器中胶筒的材料为橡胶,在对胶筒进行分析时选用的是Yeoh模型,利用其来描述橡胶超弹性材料在大变形下的力学特性.Yeoh模型的三次应变能函数为

式中:I1为第一变形张量不变量;C10,C20和 C30是Yeoh 模型材料参数.根据文献[12-13]得到胶筒材料邵氏硬度为75A,80A和85A的Yeoh模型参数如表 1所示.

| 模型常数 | C10/MPa | C30/MPa | C20/MPa |

| 硬度为75A | 0.917 | -0.502 | 0.361 |

| 硬度为80A | 1.76 | -0.57 | 0.89 |

| 硬度为85A | 2 | -0.53 | 1.4 |

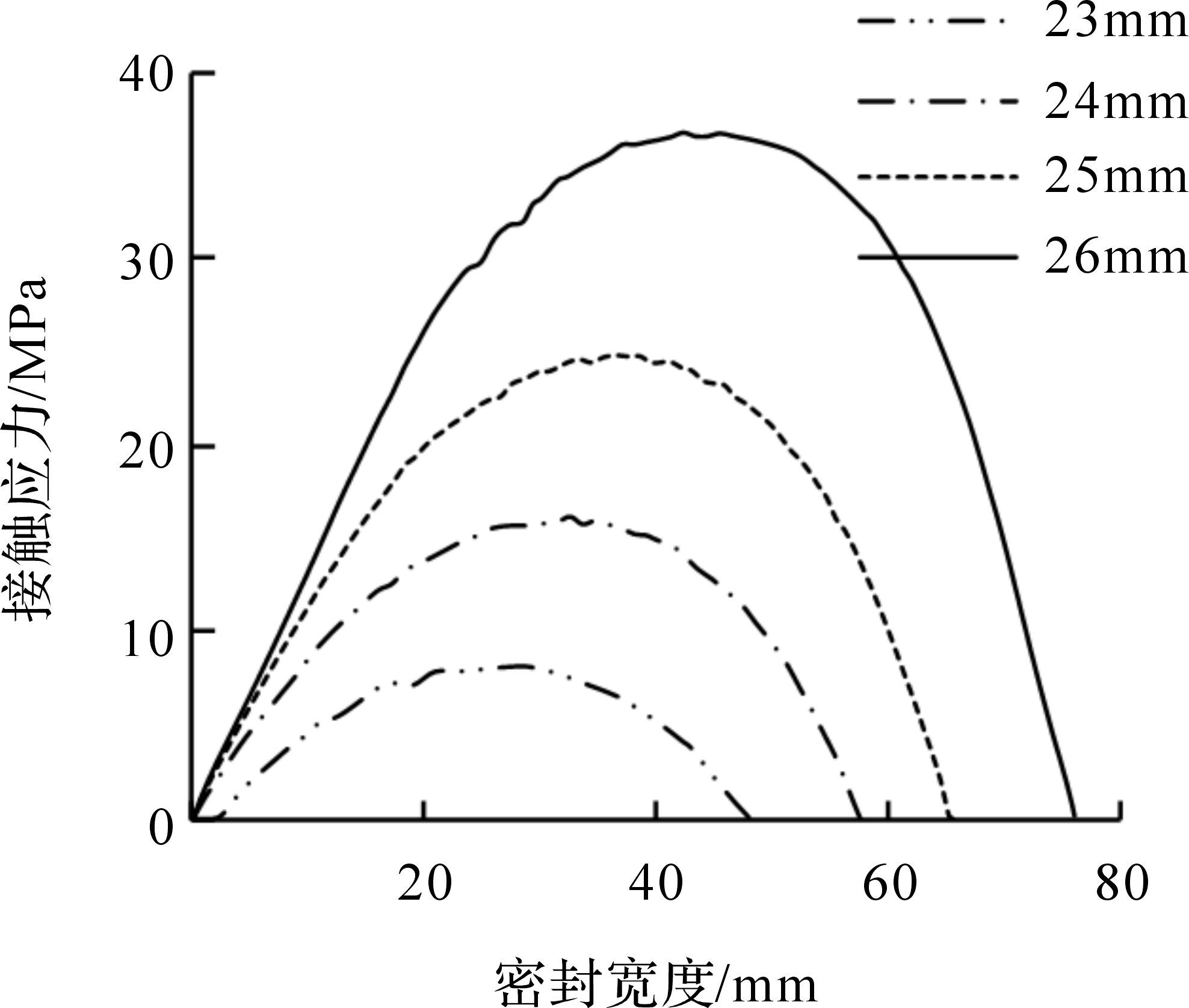

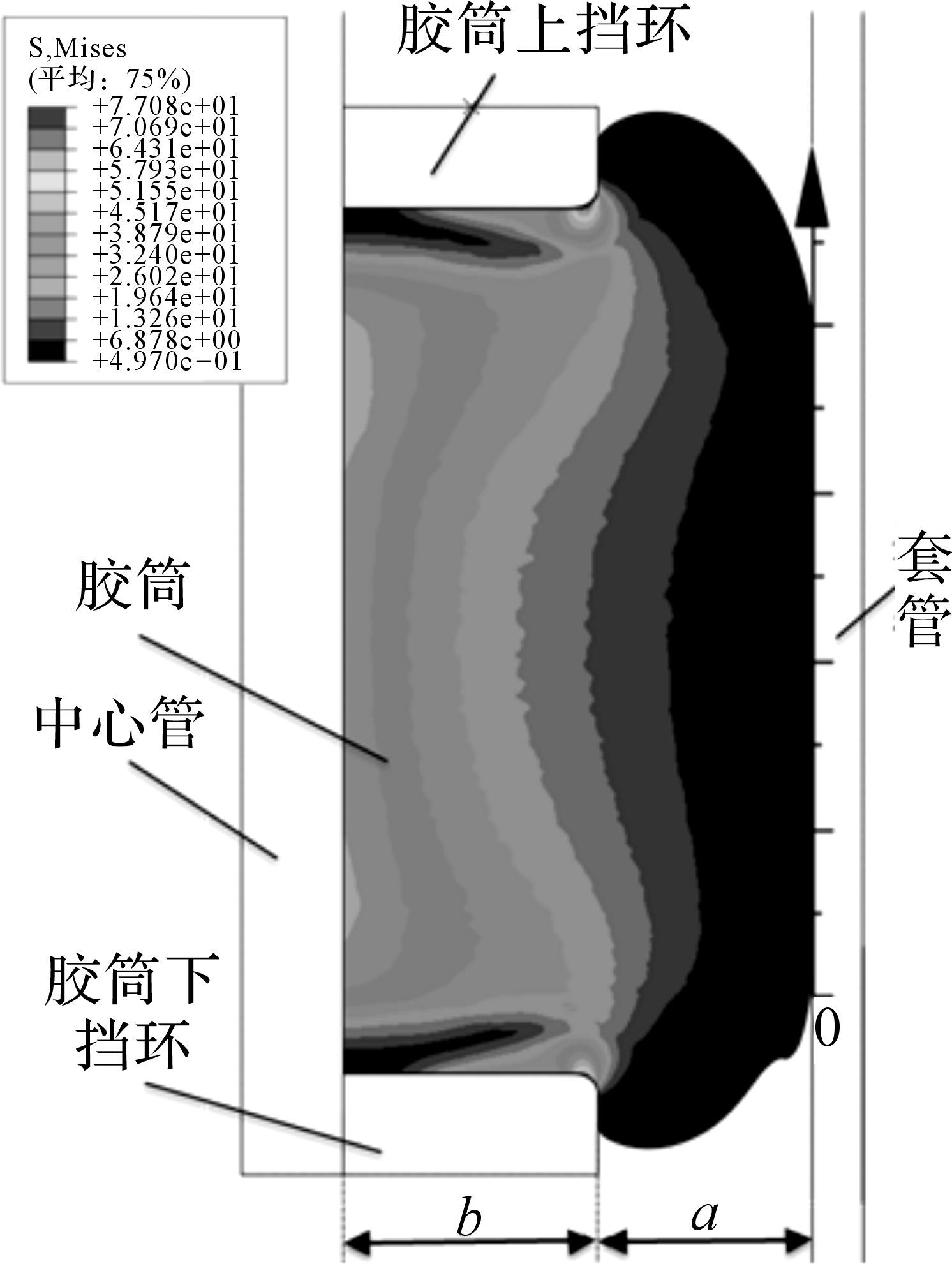

为了研究井下防喷器安装不同厚度胶筒在封隔环空间隙a=22.5 mm下的密封性能,本文对厚度b=23,24,25,26 mm、邵氏硬度为80A的胶筒向下压缩100 mm后的封隔性能进行分析.图 7是不同厚度胶筒与套管壁间的接触应力分布,从图中可以看出:接触应力的分布呈抛物线形,接触应力中间大、两端小;胶筒的厚度越大,接触应力越大,且密封宽度更长.接触应力反映的是胶筒的封隔能力,接触应力越大,封隔能力越强,即厚度越大的胶筒密封性能越好.胶筒的最大接触应力需大于封隔压差才能达到可靠封隔的目的.本文所设计的井下防喷器的封隔压差为30 MPa,当胶筒厚度为26 mm时最大接触应力达到37 MPa,满足设计要求.图 8是井下防喷器胶筒被压缩100 mm坐封后的应力云图,从图中可以看出,因环空间隙过大,胶筒在两端的突出严重,胶筒肩部的Von Mises应力很大,易被剪切失效,当井下防喷器用于大间隙、大压差工况时需增加胶筒防突机构来增强防喷器环空封隔的可靠性.

|

| 图 7 不同厚度胶筒接触应力分布曲线 Fig.7 Contact stress distribution curve of rubber with different thickness |

|

| 图 8 胶筒应力云图(b=25 mm) Fig.8 Stress nephogram of rubber (b=25 mm) |

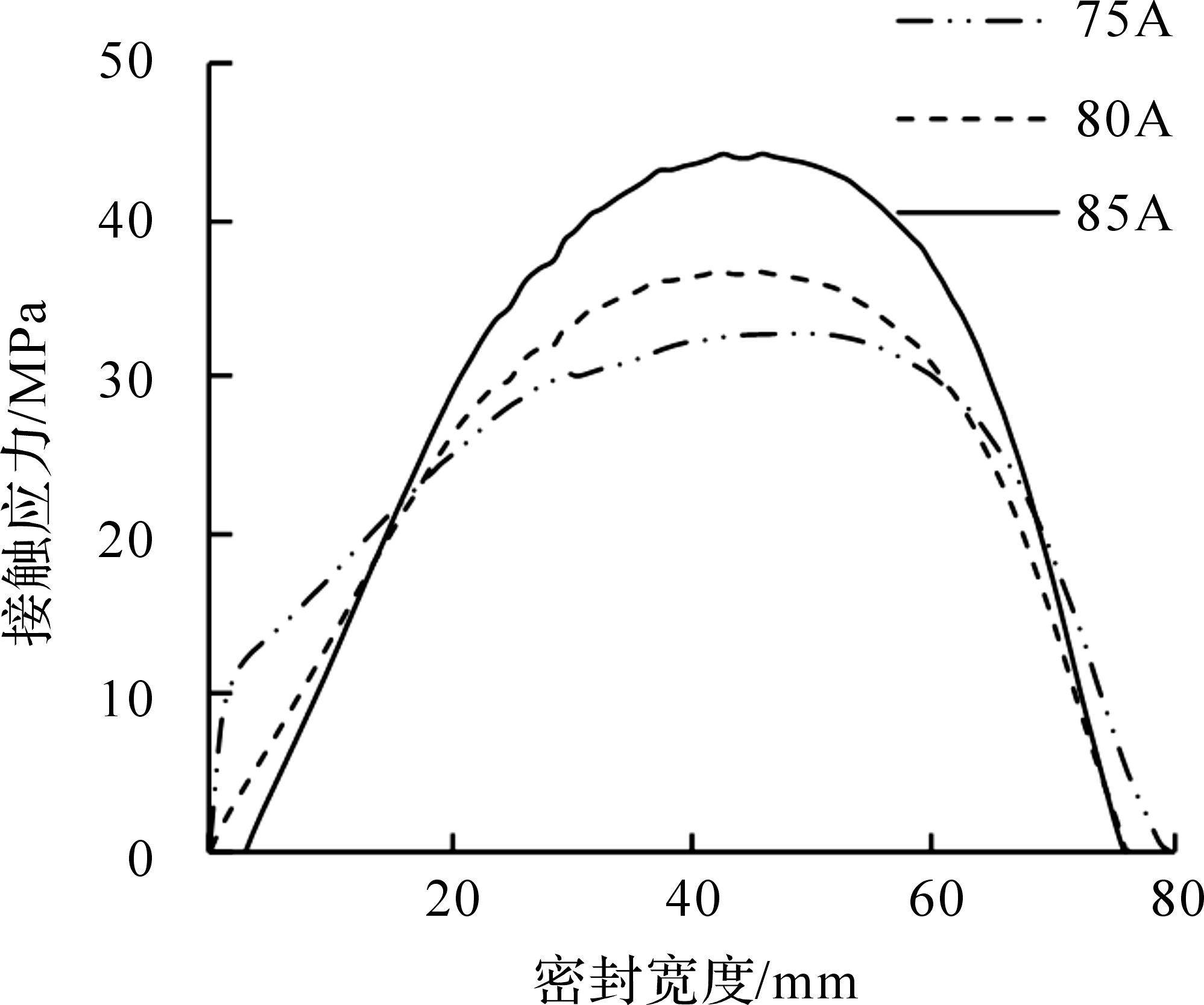

为了研究不同硬度胶筒材料对密封性能的影响,本文对邵氏硬度为75A,80A和85A的胶筒进行分析.不同硬度胶筒在相同压缩距离和相同封隔间隙下与套管壁的接触应力如9图所示.从图中可以看出,胶筒硬度增大,密封宽度略有减小,但接触应力明显增大,封隔能力增强.当井下防喷器用于较大压差封隔时宜选用硬度较大的胶筒.

|

| 图 9 不同硬度胶筒接触应力分布曲线 Fig.9 Contact stress distribution curve of rubber with different hardness |

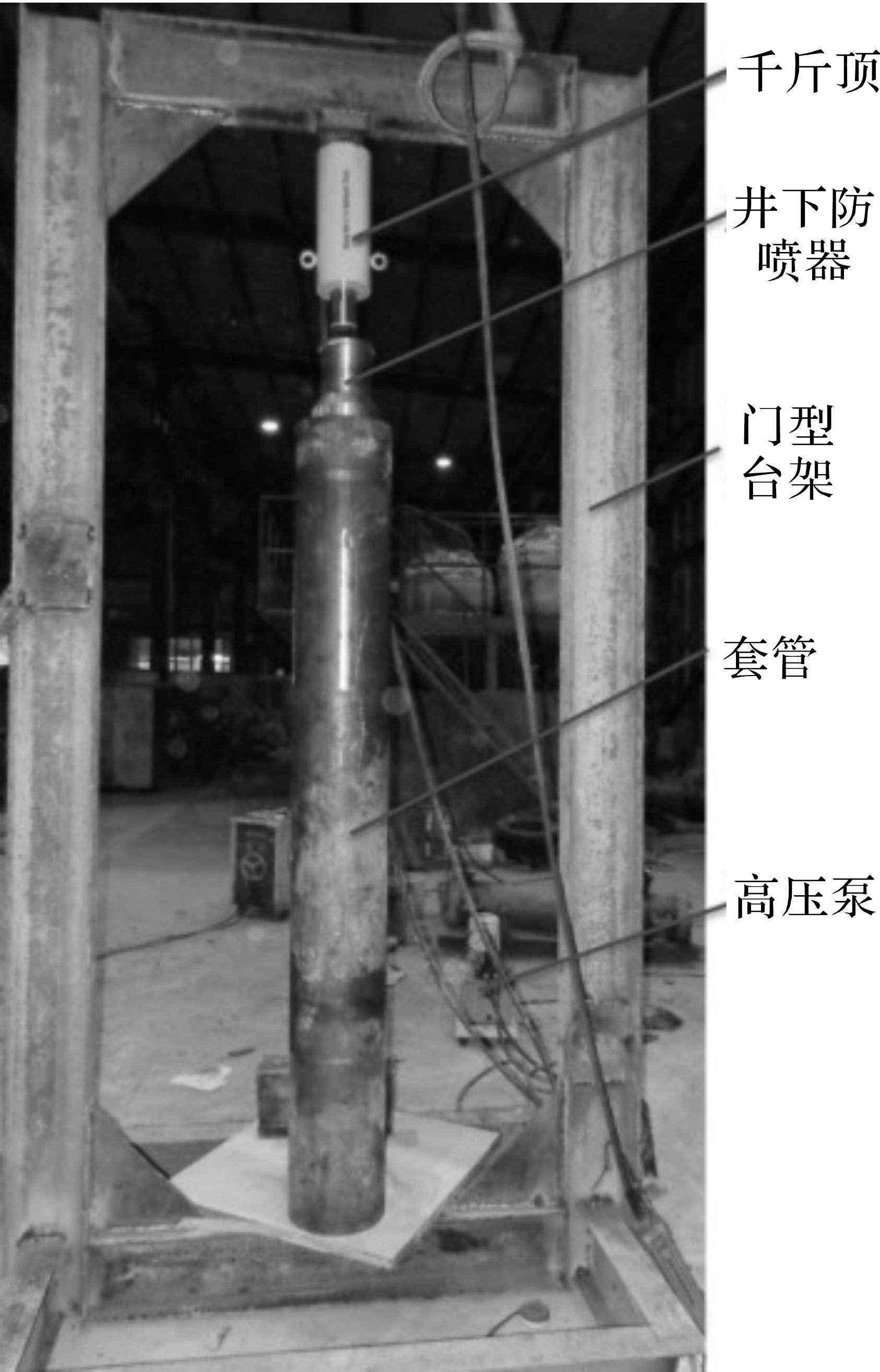

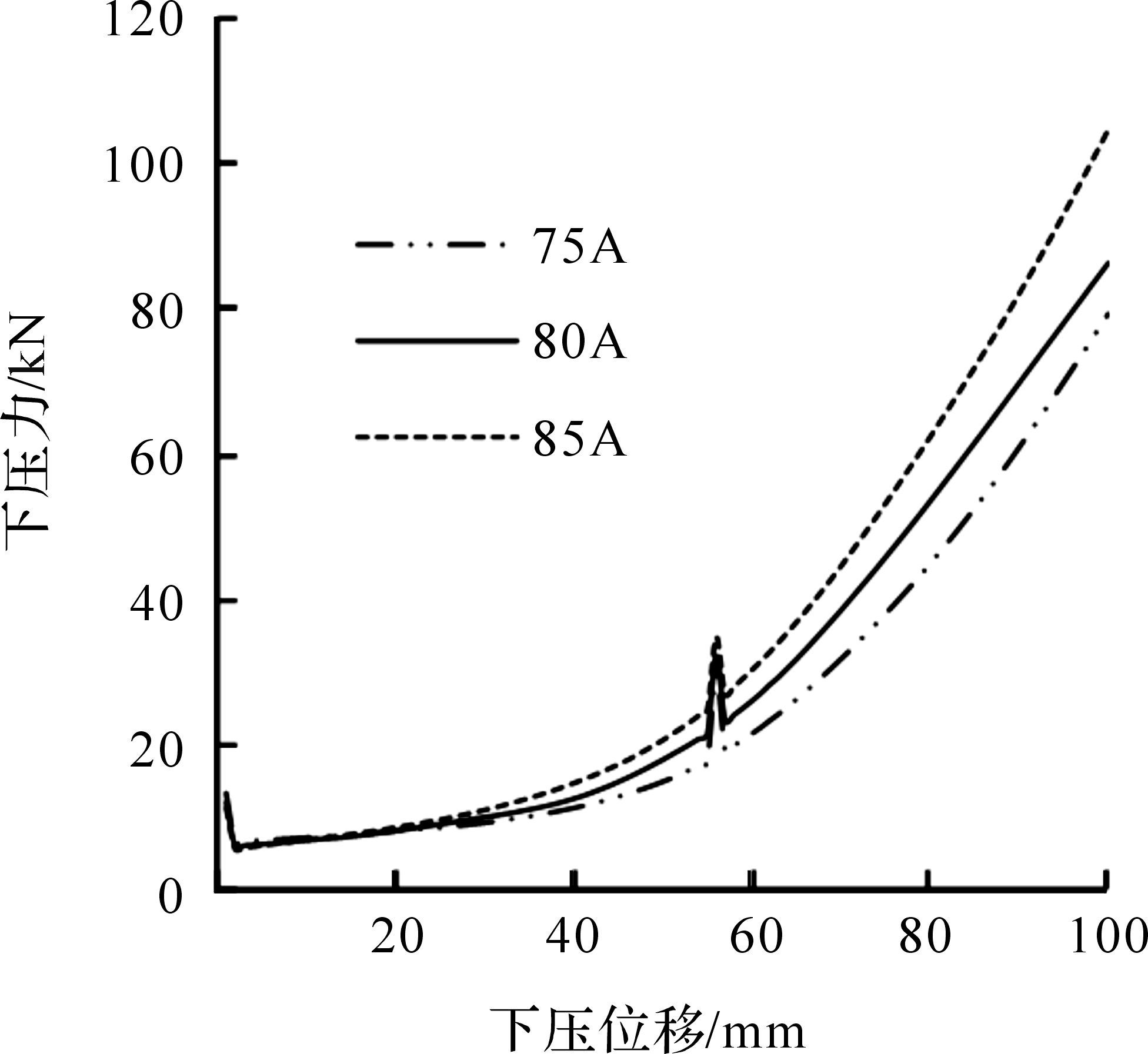

为了验证井下防喷器在胶筒压缩过程中力的变化和胶筒的封隔能力,对其进行了室内打压实验,如图 10所示.将防喷器立于门型台架上,放置在套管内,上部通过液压千斤顶抵压防喷器,模拟下放钻柱时胶筒坐封的过程,胶筒完全被压缩后通过高压泵向套管内打压,测试不同硬度的胶筒能封隔的最大压力.图 11是不同硬度胶筒在压缩过程中施加的力与压缩位移的关系曲线,从图中可以看出,在胶筒向下压缩的过程中力发生了2次突变,这是由井下防喷器内安装的推块机构导致的.胶筒的硬度不同,但2次力突变的大小接近,约为10 kN,这与设计的推块机构产生的力(8.8 kN)大小接近.胶筒的硬度越大,向下压缩相同位移需要的力越大.当向下压缩100 mm时,硬度为75A的胶筒所需的下压力约为79.3 kN,硬度为80A胶筒所需的下压力约为86.3 kN,硬度为85A的胶筒所需的下压力约为104.68 kN.当完全被压缩后向套管内打入压力,测得硬度为75A的胶筒在泵压升至26.5 MPa时,压力下泄;硬度为80A的胶筒在泵压升至31.2 MPa时,压力下泄;硬度为85A的胶筒在泵压升至34.7 MPa时,压力下泄;胶筒硬度越大,封隔的压力越大,与分析结果的变化趋势一致.

|

| 图 10 井下防喷器室内实验 Fig.10 Indoor experiments of downhole blow-out preventer |

|

| 图 11 不同硬度胶筒力—位移曲线 Fig.11 Force-displacement curve of rubber with different hardness |

1) 设计的井下防喷器结构简单,操作方便,通过下放和上提钻柱便能达到封隔环空、建立新的循环通道和解封的目的.

2) 当推块机构的锥面角设为45°、安装5个外径为20 mm的碟簧时可对钻柱产生较大的反作用力,同时推块的强度也满足要求.当钻柱扭矩达到45 000 N·m,花键的挤压应力仍在许用应力范围内.在环空间隙和压缩量相同的条件下,胶筒的厚度越大、硬度越大,封隔能力越强.

3) 通过井下防喷器的室内实验发现:在井下防喷器向下压缩的过程中,力发生了2次突变,突变力与设计的推块对钻柱的反作用力大小接近;压缩量相同的情况下,胶筒的硬度越大,封隔能力越强,与有限元分析结果的变化趋势一致;胶筒硬度越大,胶筒需要的下压力越大.

| [1] | 何金南. 国内外深井钻井技术进步与经济评价探析[J]. 钻采工艺 , 2005, 28 (6) : 10–15. HE Jin-nan. Analysis of technical progress and economic evaluation of deep well drilling at home and abroad[J]. Drilling & Production Technology , 2005, 28 (6) : 10–15. |

| [2] | 王业众, 康毅力, 游利军, 等. 裂缝性储层漏失机理及控制技术进展[J]. 钻井液与完井液 , 2007, 24 (4) : 74–77. WANG Ye-zong, KANG Yi-li, YOU Li-jun, et al. Progress in mechanism and control technology of leakage in fractured reservoir[J]. Drilling Fluid & Completion Fluid , 2007, 24 (4) : 74–77. |

| [3] | 肖晓华, 杜利, 李红伟, 等. 井下防喷器的现状分析与研究[J]. 内蒙古石油化工 , 2010, 36 (14) : 1–3. XIAO Xiao-hua, DU Li, LI Hong-wei, et al. Analysis and research on the present situation of downhole blowout prevention[J]. Inner Mongolia Petrochemical Industry , 2010, 36 (14) : 1–3. |

| [4] | SANGESLAND S, SIVERTSEN A, HIORTH E. Downhole blowout preventer [C]. SPE/IADC Drilling Conference. Amsterdam, Netherlands, March 11-14, 1994:571-578. |

| [5] | ANDERSEN A, SIVERTSEN A. Downhole blowout preventer [C]. SPE Annual Technical Conference and Exhibition. New Orleans, Louisiana, USA, 30 September-3 October, 2001:1-8. |

| [6] | LIVINGSTONE James. Downhole blowout preventor: 20100317228 [P]. 2008-08-08. |

| [7] | 王国荣,刘清友,何霞,等. 一种机械式井下内外一体防喷器:201010148874.3 [P]. 2010-04-17. WANG Guo-rong,LIU Qing-you,HE Xia,et al. A kind of mechanical downhole internal and external anti blowout device: 201010148874.3 [P]. 2010-04-17. |

| [8] | 杨启明, 罗雷雨, 雷建, 等. FPQ-178型钻柱内井下防喷器的设计研究[J]. 石油和化工设备 , 2012, 41 (3) : 10–12. YANG Qi-ming, LUO Lei-yu, LEI Jian, et al. The design and research of the FPQ-178 drill string in the downhole blowout prevention device[J]. Petro & Chemical Equipment , 2012, 41 (3) : 10–12. |

| [9] | 黎伟. 井下防喷系统机理研究与设计[D]. 成都:西南石油大学机电工程学院,2013:19-27. LI Wei. The mechanism research and design of underground blowout prevention system [D]. Chengdu:Southwest Petroleum University,College of Mechanical and Electrical Engineering, 2013:19-27. |

| [10] | 孙利民, 王晓波, 施力. 组合碟簧的刚度研究[J]. 郑州大学学报(工学版) , 2007, 28 (3) : 117–120. SUN Li-ming, WANG Xiao-bo, SHI Li. Study on stiffness of combined disc spring[J]. Journal of Zhengzhou University (Engineering Science) , 2007, 28 (3) : 117–120. |

| [11] | 赵金洲, 张桂林. 钻井工程技术手册[M]. 北京: 中国石化出版社 ,2010 : 178 -179. ZHAO Jin-zhou, ZHANG Gui-lin. Technical manual of drilling engineering[M]. Beijing: Sinopec Publishing House , 2010 : 178 -179. |

| [12] | 濮良贵, 纪名刚. 机械设计[M]. 北京: 高等教育出版社 ,2011 : 110 -111. PU Liang-gui, JI Ming-gang. Machine design[M]. Beijing: Higher Education Press , 2011 : 110 -111. |

| [13] | 李楠. 压缩式封隔器胶筒的密封性能研究[D].大庆:东北石油大学机械科学与工程学院,2012:11-12. LI Nan.Sealing performance research of the compressed sealing rubber of the packer[D]. Daqing:Northeast Petroleum University,School of Mechanical Science and Engineering, 2012:11-12. |

| [14] | 刘祖林, 张向宁, 陈波, 等. 带金属护肩封隔器的密封特性研究[J]. 石油机械 , 2015, 43 (5) : 96–100. LIU Zu-lin, ZHANG Xiang-ning, CHEN Bo, et al. A study on sealing properties of a packer with metal shoulder pad[J]. China Petroleum Machinery , 2015, 43 (5) : 96–100. |