2. 黑龙江省森林工程与环境研究所, 黑龙江 哈尔滨 150081

2. Forest Engineering and Environment Research Institute of Heilongjiang Province, Harbin 150081, China

单轨车轨道部件的主要作用是使牵引车、客车和货车能够在轨道上安全稳定地行驶.轨道包括轨道方钢、齿条及焊缝三部分,齿条焊接于轨道方钢下表面.单轨车需要依靠牵引车下面的销轮和轨道部件齿条之间的啮合来实现行走,这使得轨道要经常承受销轮施加的荷载,因此对轨道部件抗疲劳能力提出了要求.同时,单轨车在行驶过程中,由于工作荷载的突变不稳定,更加剧了轨道齿条的磨损.近年来,相关研究人员对其结构的研究逐渐增加.刘滨凡等对轨道和销轮的啮合机构进行了深入分析并提出设计方案[1-3].李琪等运用ANSYS模态分析模块分析了轨道和轨道支撑立杆的固有频率[4].王虓等以静力学为基础对轨道系统的多种受力情况进行分析,并进行了强度校核,在满足强度要求的同时对轨道进行轻量化的优化设计[5-6].丁文等采用ANSYS对齿条的齿根进行了应力校核,分析了销齿与齿条的接触应力;同时对销轮与齿条的啮合过程进行运动学仿真,得到了销齿系统在工作时的动态性能[7-8].文献[9-12]分别对采煤机行星齿轮减速机、弧面分度凸轮、迫击炮座板、拆除机器人结构等进行了瞬态动力学分析,并取得很好的效果.综上所述,现在对单轨车轨道的研究多数停留在针对某个零件的静力学分析上.本文将从结构动力学入手,运用瞬态动力学分析方法对轨道部件与销轮部件组成的啮合机构进行动态特性研究,近似模拟单轨车启动阶段及行驶阶段实况,得到轨道部件在工作过程中的动力学响应.这为焊缝工艺设计提供理论依据,为轨道部件的结构优化设计及疲劳校核提供数据参考.

1 瞬态动力学仿真分析瞬态动力学分析(也称时间—历程分析)用于确定结构承受随时间变化荷载时的动力响应.不同于刚体动力学分析,在Workbench中瞬态动力学的模型可以是刚体,也可是变形体,还能考虑材料的非线性特征,最终能得到变形体的应力和应变值[13].因此在分析过程中采用刚柔耦合的方法,把轨道部件看作弹性变形体,而销轮部件则看作刚体.为此,在分析过程中销轮将不参与数值计算,下文将不对其结构尺寸及材料属性进行赘述.这样可以避免对销轮的简化而引起的结果误差,也降低了微分求解的难度.

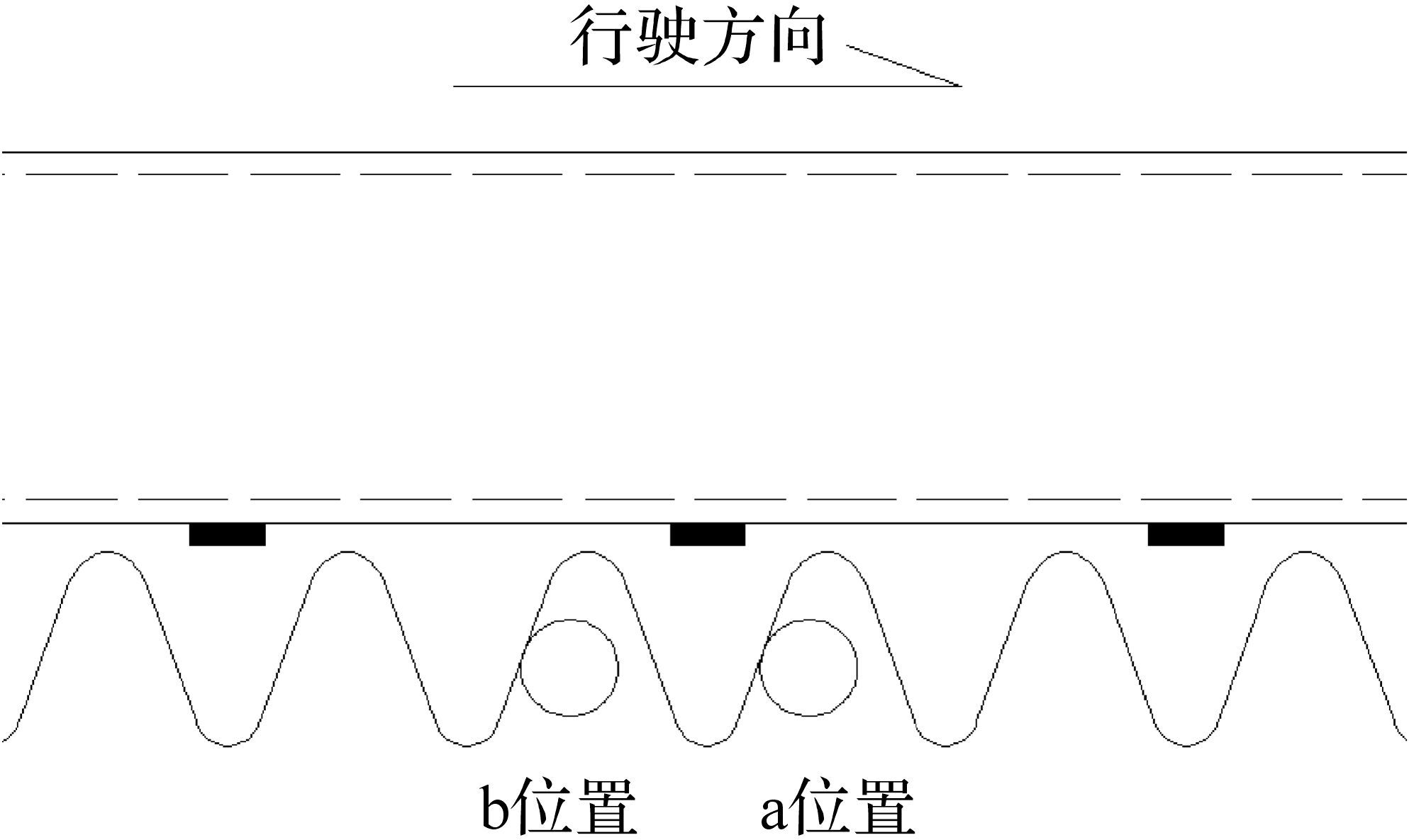

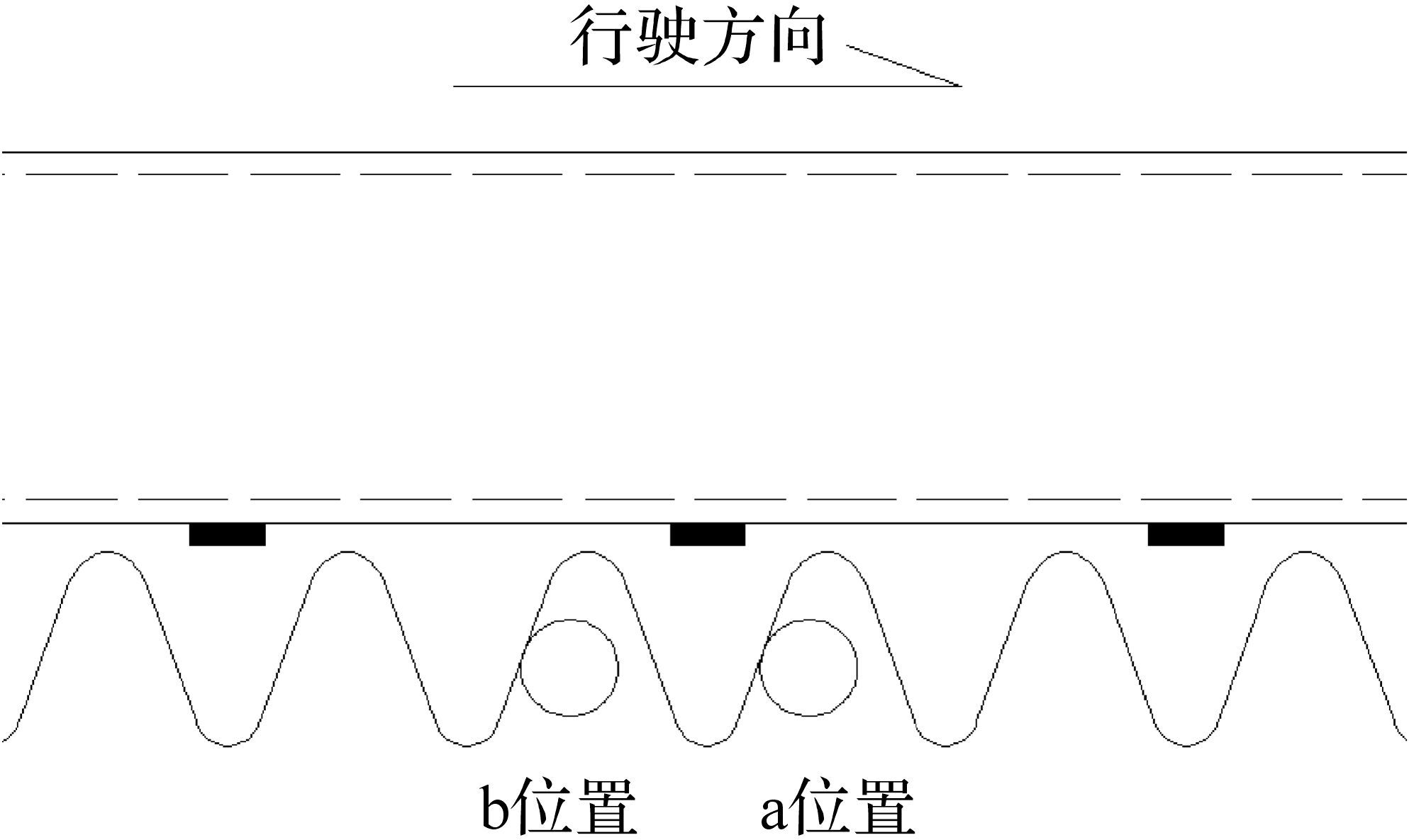

不考虑随机因素的影响,在2种工况下对轨道部件进行研究,分别为单轨车的启动阶段和行驶阶段.在启动阶段设定单轨车在最大负载条件下以最大的驱动力启动,齿条和销轮之间的啮合传动可以被看作准静态,此时发动机输出的最大扭矩N1=280 N·m,销轮角速度ω1=0 rad/s,销轮水平速度v1=0 m/s.在行驶阶段设定牵引车以设计的极限速度匀速运行,此时发动机输出的扭矩N2=0 N·m,销轮角速度为ω2=8.59 rad/s,销轮水平速度v2=0.78 m/s.单轨车行进方向如图 1所示.

|

| 图 1 销齿与齿条接触位置图 Fig.1 The location sketch map of pin tooth and gear rack |

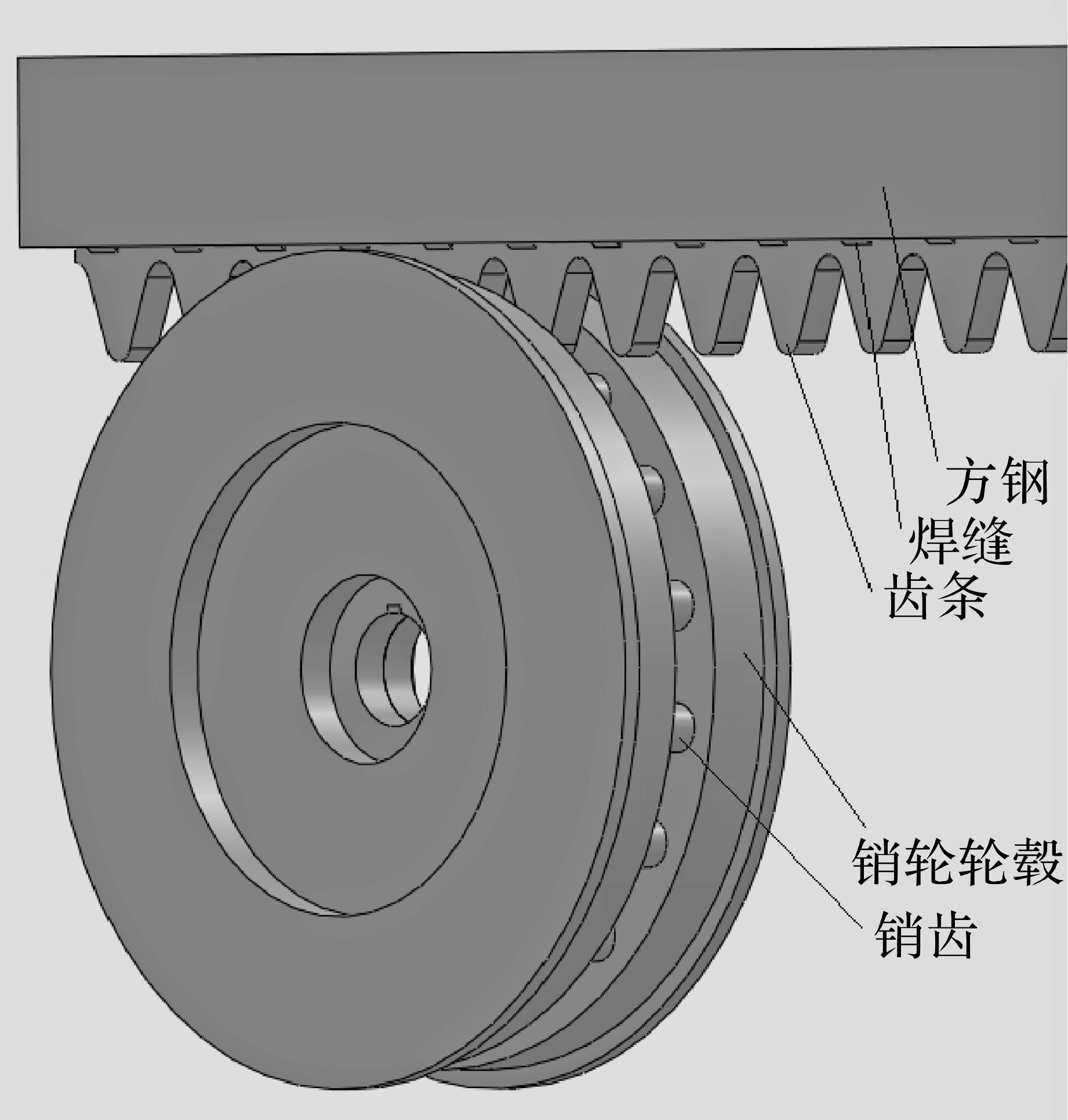

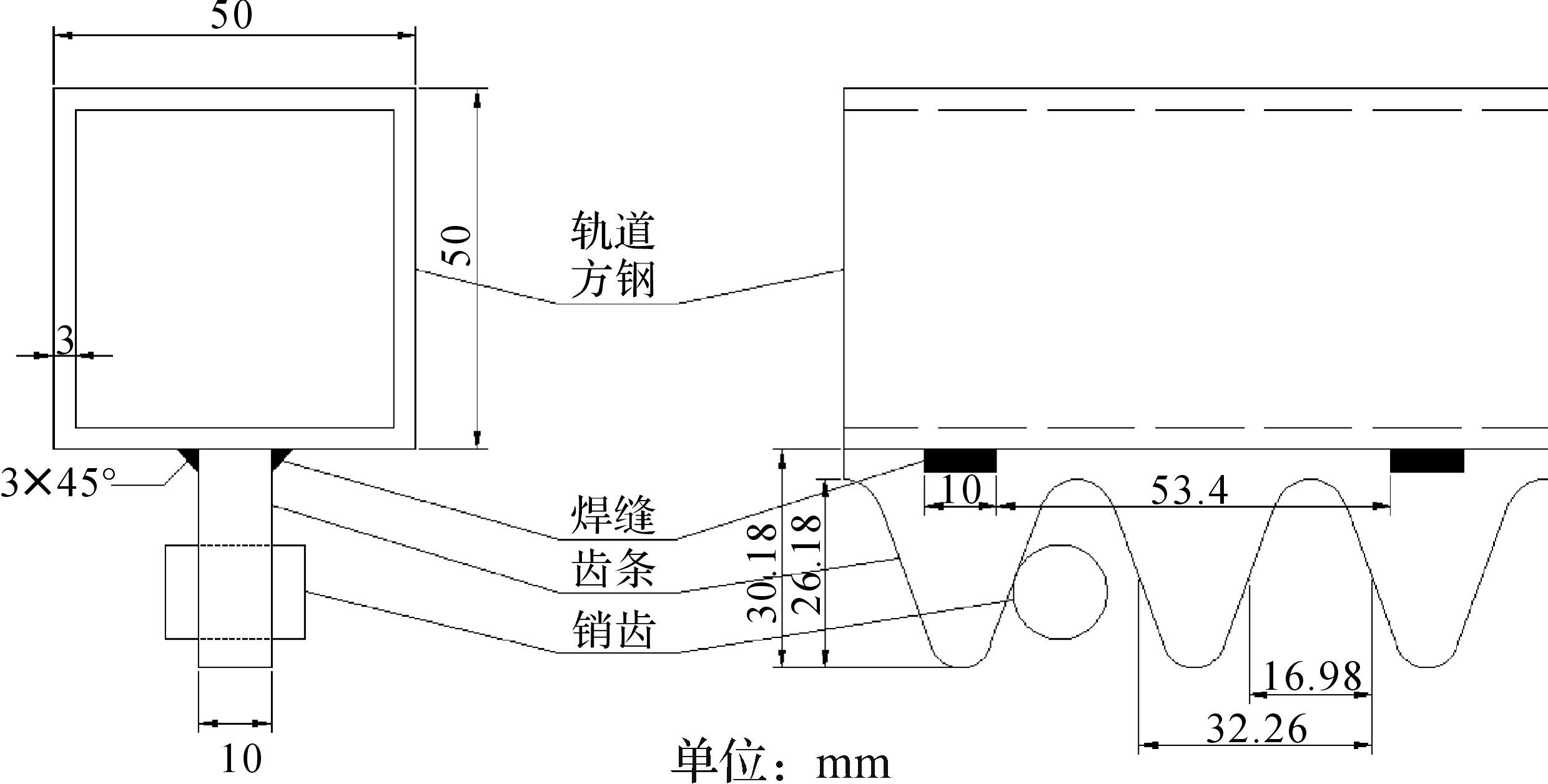

利用SolidWorks软件建立轨道与销轮仿真模型,如图 2所示,轨道部件的设计参数,如图 3所示.钢轨截面为50 mm×50 mm,壁厚为3 mm,齿条齿距为31.7 mm,齿条厚度为10 mm.轨道与齿条的焊缝采用角焊形式,焊缝高度为3 mm,长度为10 mm,间隔距离为63.4 mm.由于焊缝中心之间的距离为齿条齿距的2倍,所以销轮与齿条接触位置相对于焊缝存在2种排布形式,图 1中所示,a位置为销轮靠近左侧焊缝,b位置所示为销轮靠近右侧焊缝.

|

| 图 2 轨道部件及销轮部件结构图 Fig.2 The structure diagram of rail and pinwheel units |

|

| 图 3 轨道部件设计参数 Fig.3 The design parameters of rail unit |

仿真时需要用到的材料物理参数如下:方钢与齿条的材料为Q345,焊缝采用牌号为ER50-6的焊丝.其物理特性在温度22 ℃时分别为:弹性模量E1=206 GPa,E2=227 GPa,泊松比μ1=0.28,μ2=0.28,屈服强度σs1=345 MPa,σs2=420 MPa.材料按线弹性处理.

1.3 连接关系的设置选取接触单元.根据ANSYS Workbench 中目标面与接触面的选择准则[14-16],其中销轮的销齿与齿条借助普通渐开线齿轮传动的接触分析,设置一对接触对,选择销齿面为接触面,选择齿条面为目标面,接触类型设定为摩擦接触,摩擦系数为0.1,接触算法选择增广拉格朗日法,选取的接触刚度因子c=1.0.齿条与方钢的接触为不分离,剩余其他接触面均为绑定.

添加运动副单元.根据轨道部件与销轮部件工作形式添加3个运动副,分别为:销齿与齿条之间的旋转副,其中齿条为参考物体,销轮的销齿为运动物体;销轮与传动轴之间的旋转副,其中传动轴为参考物体,销轮为运动物体;销轮与大地的移动副,其中销轮为运动物体.

1.4 网格的划分用sizing控件确定网格尺寸的方法对轨道部件进行网格划分.设定单元尺寸为0.2 mm,将简化的轨道部件划分成125 323个节点,23 158个单元.这样在保证分析结果精度的同时,又可以防止计算时间过长.网格划分效果如图 4所示.

|

| 图 4 轨道部件有限元网格划分 Fig.4 Finite element meshing diagram of rail unit |

对于瞬态动力学分析,选取合适的时间步长尤为重要,这决定能否得到正确的计算结果.虽然,时间步长越小,得到的计算精度越高,但是过小的时间步长会浪费计算资源;而时间步长过大,则会导致高阶模态的响应出错,从而会影响到整体的响应.根据销轮与齿条拟合的时间历程对分析的时间步长进行设定,将[step end time]设为1.0×10-3 s.[Initial time step]取值则根据公式ITS=1/Nfc计算得出,其中:N是每个周期的点数目,按照最小化能量损失原则,至少需要取30个点,所以取N=30个;fc=(1/2π)

根据轨道机构特点及2种工况的技术参数,对轨道方钢纵向端头施加固定约束.在启动阶段,销轮与传动轴之间旋转副上施加扭矩为280 N·m,角速度为0 rad/s,销轮与大地的移动副施加水平速度为0 m/s.在行驶阶段,销轮与传动轴之间旋转副上施加扭矩为0 N·m,角速度为8.59 rad/s,销轮与大地的移动副施加水平速度为0.78 m/s.

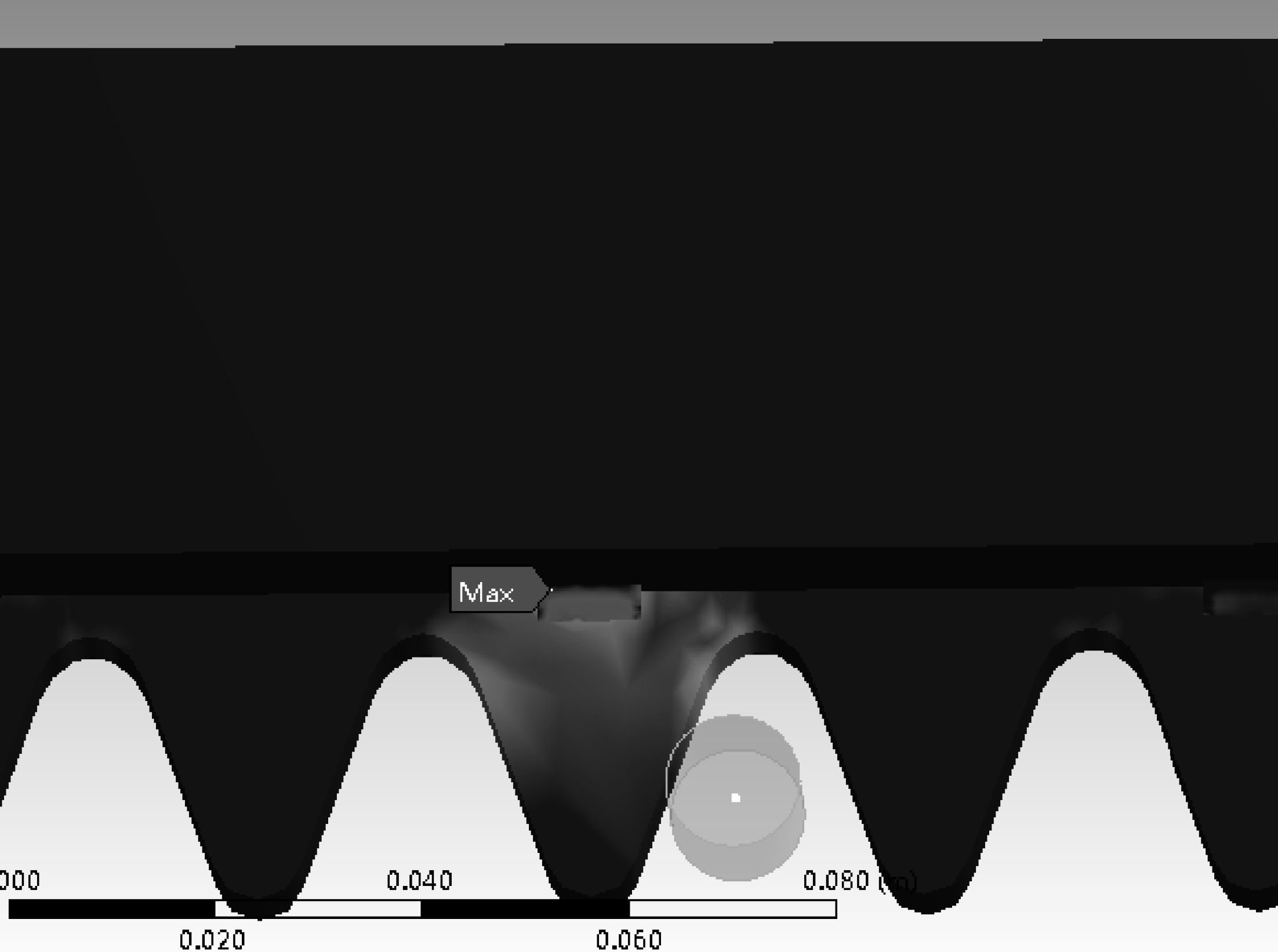

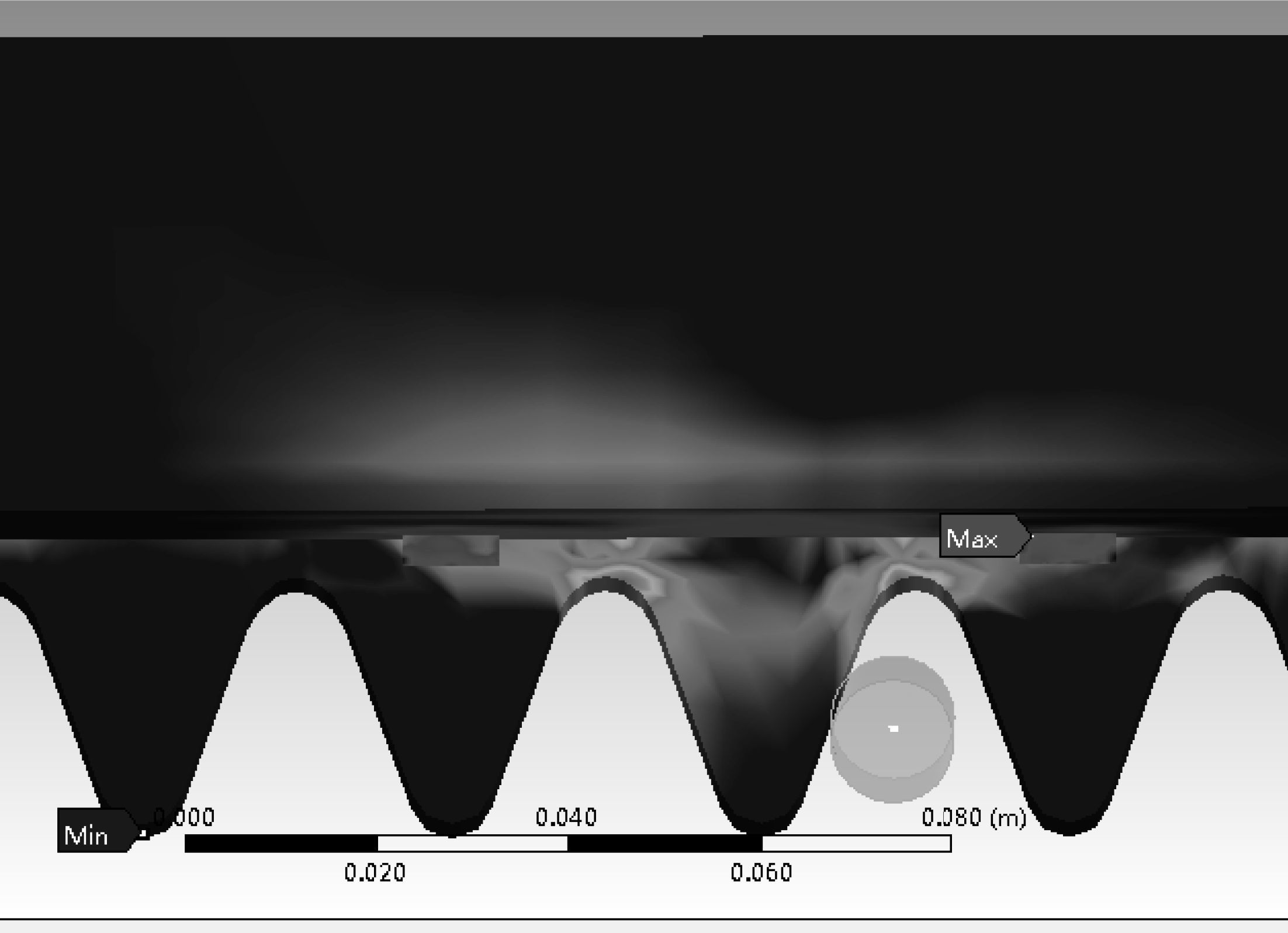

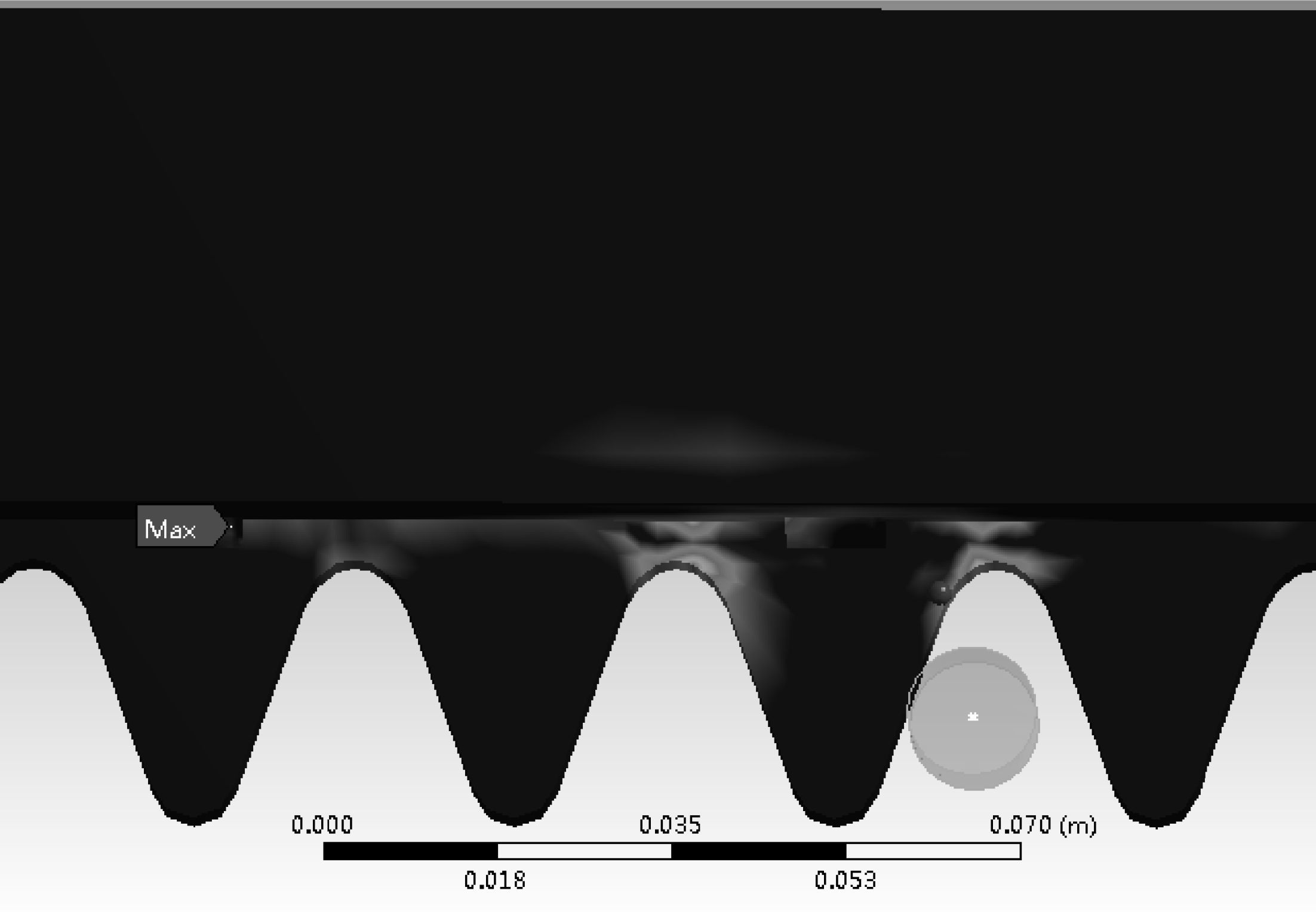

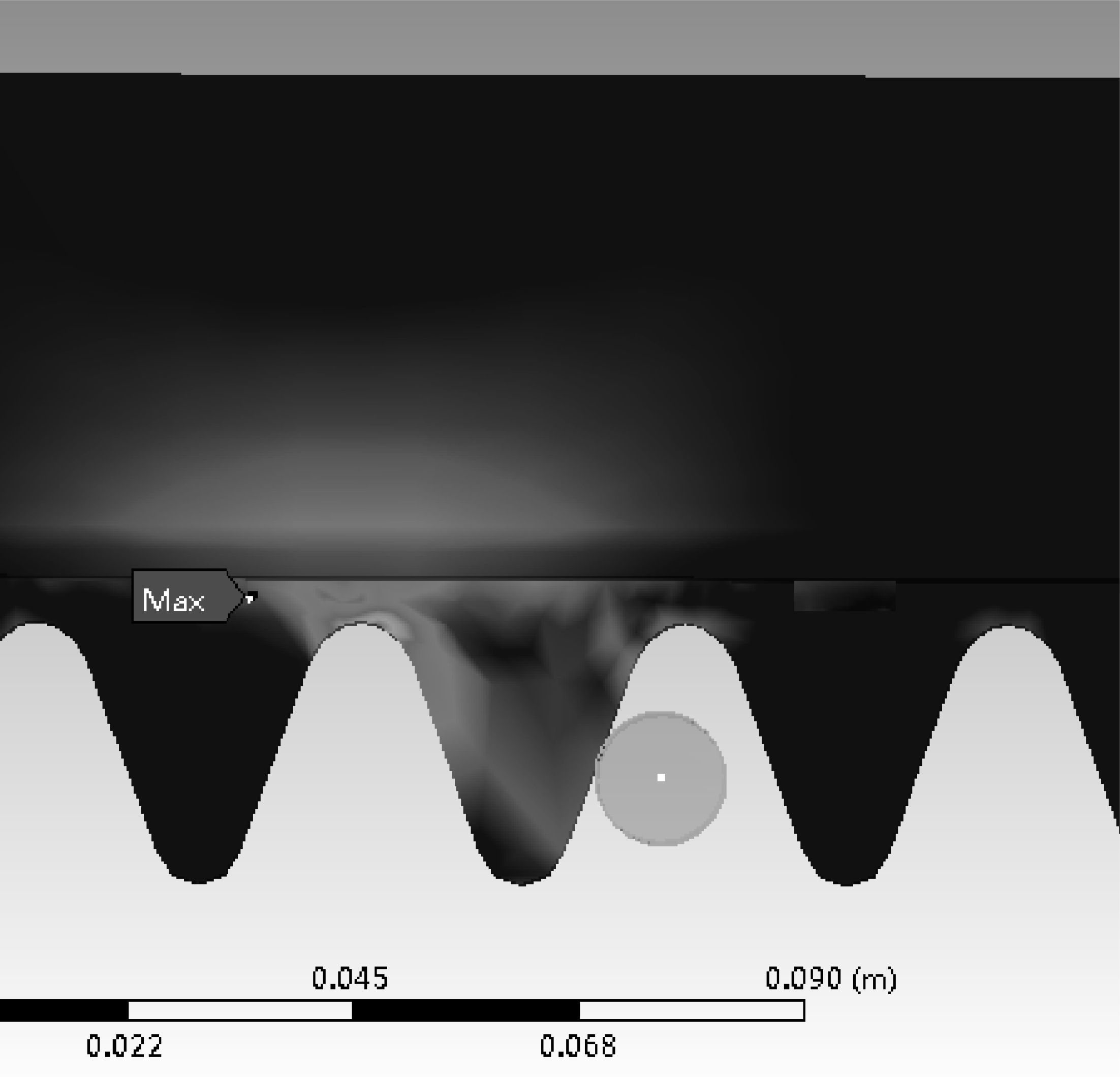

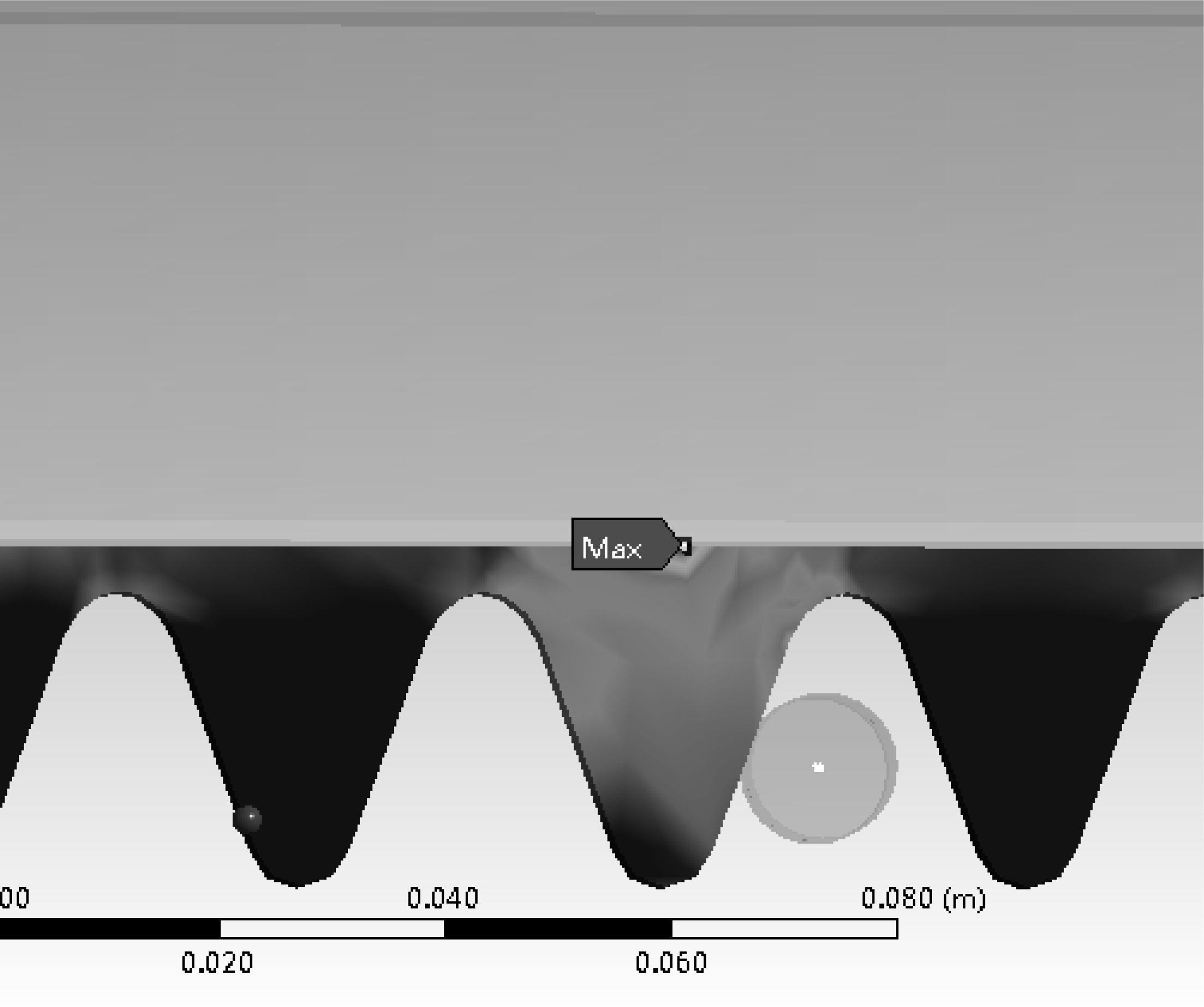

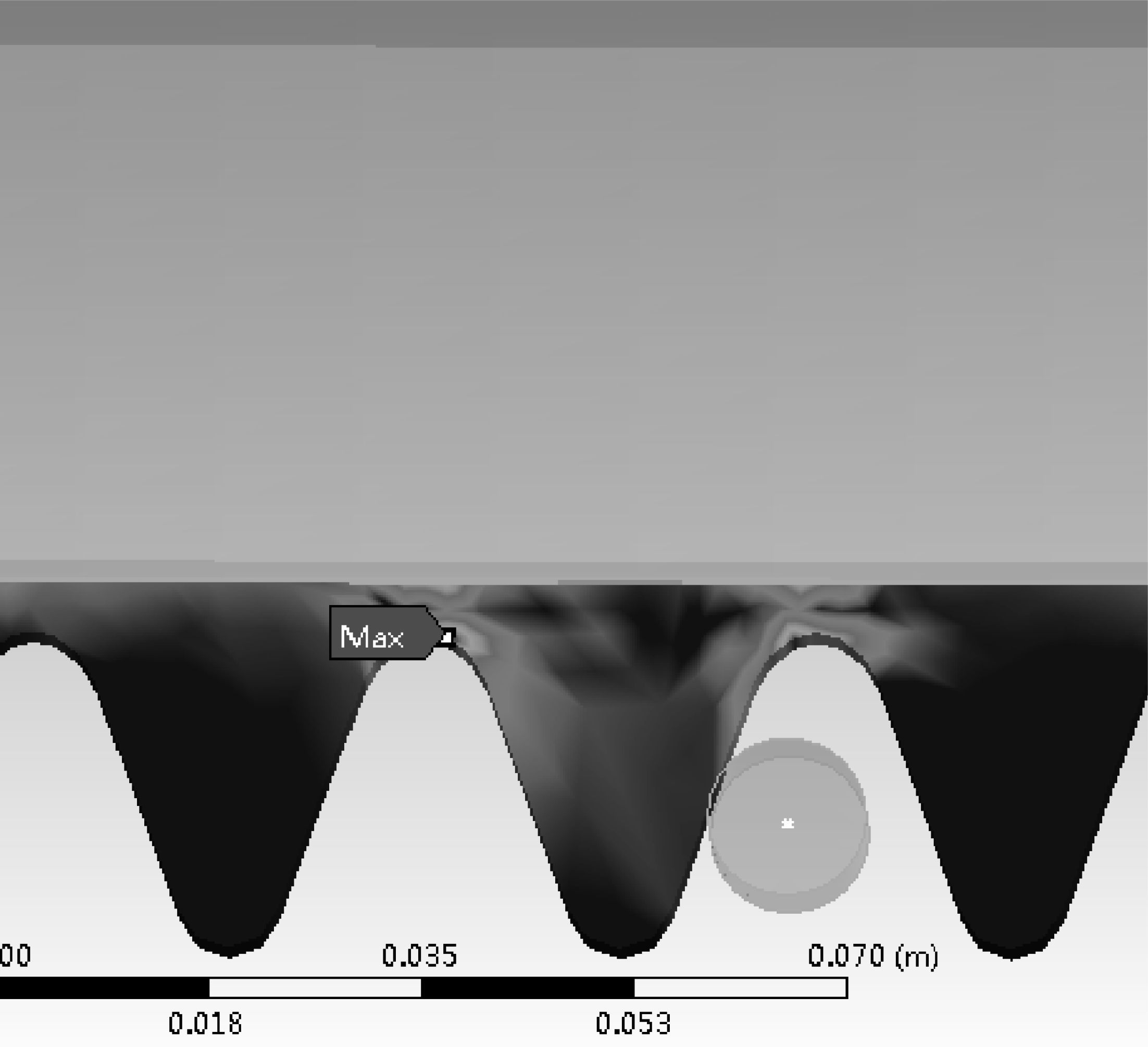

2 仿真结果分析对轨道部件进行瞬态计算后,得到2种工况下齿条与销齿两种接触位置的4种不同情况下轨道钢、齿条及近接触面两侧焊缝的等效应力和安全系数的时间历程及其分布云图(见图 5至图 12).为了更加直观地进行数据比对分析,将数据汇总成表,如表 1和表 2所示.

|

| 图 5 启动阶段销齿位于a位置时轨道部件的等效应力图 Fig.5 The equivalent effective stress of rail unit when pin tooth located in position a in start-up process |

|

| 图 6 启动阶段销齿位于b位置轨道部件的等效应力图 Fig.6 The equivalent effective stress of rail unit when pin tooth located in position b in start-up process |

|

| 图 7 行驶阶段销齿位于a位置时轨道部件的等效应力图 Fig.7 The equivalent effective stress of rail unit when pin tooth located in position a in driving process |

|

| 图 8 行驶阶段销齿位于b位置时轨道部件的等效应力图 Fig.8 The equivalent effective stress of rail unit when pin tooth located in position b in driving process |

|

| 图 9 启动阶段销齿位于a位置时齿条的等效应力图 Fig.9 The equivalent effective stress of gear rack when pin tooth located in position a in start-up process |

|

| 图 10 启动阶段销齿位于b位置时齿条的等效应力图 Fig.10 The equivalent effective stress of gear rack when pin tooth located in position b in start-up process |

|

| 图 11 行驶阶段销齿位于a位置时齿条的等效应力图 Fig.11 The equivalent effective stress of gear rack when pin tooth located in position a in driving process |

|

| 图 12 行驶阶段销齿位于b位置时齿条的等效应力图 Fig.12 The equivalent effective stress of gear rack when pin tooth located in position b in driving process |

| 安全系数 | 启动阶段 | 行驶阶段 | ||

| a位置 | b位置 | a位置 | b位置 | |

| 极小值 | 1.09 | 1.42 | 1.07 | 1.21 |

| 出现部位 | 焊缝 | 焊缝 | 齿条 | 齿条 |

| 出现时间/s | 2.83×10-4 | 1.67×10-4 | 9.52×10-4 | 1.0×10-3 |

| 等效应力 | 启动阶段 | 行驶阶段 | ||

| a位置 | b位置 | a位置 | b位置 | |

| 极大值/Pa | 3.84×108 | 2.97×108 | 3.58×108 | 3.23×108 |

| 出现部位 | 焊缝 | 焊缝 | 焊缝 | 焊缝 |

| 出现时间/s | 2.83×10-4 | 1.67×10-4 | 9.52×10-4 | 1.0×10-3 |

如表 1所示,在4种不同情况下,最小安全系数均大于1,表明轨道部件各个零件及焊缝的强度能够满足工况要求.但4种情况的最小安全系数只是略大于1,这表明当单轨车长时期以极限状态运行时,轨道部件极容易损坏,危险点位于焊缝和齿条上.这也表明销轮与轨道啮合过程对轨道方钢影响较小.

如表 1所示,2种工况下出现最小安全系数的部位不同,这表明不同的工况对轨道部件影响的部位不同.启动阶段焊缝所承受的荷载要大于其他零件,而行驶阶段齿条所承受荷载要大于其他零件.

如表 1所示,在4种不同情况下,最小的安全系数出现在销轮以最大速度运行到a位置时,此时最小安全系数值为1.07,出现的部位为齿条.这表明该条件下齿条承受荷载大于其他三种情况.此时齿条所受的最大等效应力值为338 MPa,其值已基本等于齿条材料的屈服强度σs1=345 MPa,出现位置如图 3所示.此种情况下齿条所受等效应力的时间历程可用于齿条的疲劳校核.

如表 2所示,在4种不同情况下,最大等效应力出现在销轮位于a处的启动阶段,此时等效应力值为384 MPa,出现的时间为2.83×10-4 s,出现点在焊缝上,如图 7所示.此种情况下焊缝所承受荷载与其他三种情况相比也是最大的,此时所受的等效应力的时间历程可用于焊缝疲劳校核.

如图 5至图 8所示,在启动阶段最大等效应力均出现在距销齿最近的焊缝上,而在运动阶段最大等效应力同样均出现在焊缝上,但出现极值的焊缝位置较启动阶段远.出现这种状态主要是由2种工况产生的碰撞力差异所决定的,运动阶段销齿与齿条接触面接触产生的碰撞力要大于启动阶段.而碰撞力在金属物体中是以波的形式传播的[17],碰撞力大,传播的距离就远.因此运动阶段产生的碰撞力传递得较远,最大等效应力出现的位置较远.

如图 9至图 12所示,齿条在4种不同情况下,最大等效应力多出现在齿根处.这对日常使用提出要求,要多关注齿根处是否发生形变破坏,以免影响单轨车的安全使用.

3 结 论1) 4种不同情况下,最大等效应力值均出现在焊缝部位,说明在牵引车工作时,在销齿与齿条接触面附近的焊缝出现应力集中情况,这对焊缝的抗疲劳能力提出一定要求.

2) 通过分析得知,焊缝的截面尺寸、长度及焊丝的牌号能够满足力学要求,对焊接工艺的选择提供理论依据.

3) 通过分析得到了齿条与焊缝容易出现破坏的工况,并求得了此工况条件下的应力谱,为齿条和焊缝疲劳寿命预估打下基础.

4) 通过分析得到了4种不同情况下的应力集中点,对实际应用维护具有指导作用.

| [1] | 刘滨凡.森林生态型单轨运输设备安全稳定研究[D].哈尔滨:东北林业大学工程技术学院,2009:23-33. LIU Bin-fan.The safe and stable research of forest ecotype's transporting of monorail vehicle[D].Harbin:Northeast Forestry University,College of Engineering and Technology,2009:23-33. |

| [2] | 刘滨凡, 王立海. 森林生态型单轨车轨道啮合机构设计[J]. 林业机械与木工设备 , 2008, 36 (4) : 38–40. LIU Bin-fan, WANG Li-hai. Design of the engaging mechanism of rails for forest ecosystem-friendly monorail cars forestry[J]. Machinery & Woodworking Equipment , 2008, 36 (4) : 38–40. |

| [3] | 刘滨凡, 王立海. 单轨车的发展及在我国林业中的应用[J]. 森林工程 , 2008, 24 (1) : 25–27. LIU Bin-fan, WANG Li-hai. Development of monorail and it's application in forestry in China[J]. Forest Engineering , 2008, 24 (1) : 25–27. |

| [4] | 李琪, 曹天昊, 曹军, 等. 森林生态型单轨运输车支撑机构的振动性能分析[J]. 农机使用与维修 , 2010, 34 (3) : 128–130. LI Qi, CAO Tian-hao, CAO Jun, et al. The vibration of the forest ecological monorail vehicle support institutions performance analysis[J]. Farm Machinery Using & Maintenance , 2010, 34 (3) : 128–130. |

| [5] | 王虓.山林地单轨车轨道稳定性分析与轻量化[D].北京:北京林业大学机电学院,2012:32-36. WANG Xiao.Stability analysis and lightweight of monorail way for mountain monorail vehicle[D].Beijing:Beijing Forestry University,College of Electrical and Mechanical,2012:32-36. |

| [6] | 王虓, 李文彬, 张百杰, 等. 山地果园单轨车轨道结构有限元分析及优化[J]. 广东农业科技 , 2012, 39 (12) : 138–154. WANG Xiao, LI Wen-bin, ZHANG Bai-jie, et al. Finite element analysis and optimization of monorail structure of monorail vehicle for mountains[J]. Guangdong Agricultural Sciences , 2012, 39 (12) : 138–154. |

| [7] | 丁文.林用单轨运输系统轨道啮合机构的优化设计[D].北京:北京林业大学机电学院,2012:17-23. DING Wen.Optimization design on the rail engaging mechanism of forestry[D].Beijing:Beijing Forestry University,College of Electrical and Mechanical,2012:17-23. |

| [8] | 丁文, 霍光青. 浅谈林用单轨运输系统轨道啮合优化机构的优化设计[J]. 河北林业科技 , 2011, 22 (5) : 65–66. DING Wen, HUO Guang-qing. Discuss with lin monorail system for the optimization of the mesh optimization mechanism[J]. The Journal of Hebei Forestry Science and Technology , 2011, 22 (5) : 65–66. |

| [9] | 陈伟, 杜长龙, 夏丽建, 等. 基于ANSYS Workbench采煤机行走轮与销轨啮合瞬态动力分析[J]. 矿山机械 , 2011, 39 (2) : 20–23. CHEN Wei, DU Chang-long, XIA Li-jian, et al. Transient dynamic analysis of engagement of walking gears and pin-tracks of shearers based on ANSYS Workbench[J]. Mining & Processing Equipment , 2011, 39 (2) : 20–23. |

| [10] | 任爱华, 龚青山, 常治斌, 等. 弧面分度凸轮机构瞬态动力学分析[J]. 机械设计与制造 , 2012, 24 (5) : 205–207. REN Ai-hua, GONG Qing-shan, CHANG Zhi-bin, et al. Transient dynamic analysis of globoidal indexing cam mechanism[J]. Machinery Design & Manufacture , 2012, 24 (5) : 205–207. |

| [11] | 柳云峰. 基于AWE 某迫击炮座钣瞬态动力学分析[J]. 机械工程与自动化 , 2011, 39 (3) : 41–42. LIU Yun-feng. Transient dynamic analysis of mortar base plate based on AWE[J]. Mechanical Engineering & Automation , 2011, 39 (3) : 41–42. |

| [12] | 王玉飞. 拆除机器人结构的瞬态动力学分析[J]. 装备机械 , 2010, 24 (8) : 30–32. WANG Yu-fei. The transient dynamic analysis of demolition robot[J]. Equipment Manufacturing , 2010, 24 (8) : 30–32. |

| [13] | 浦广益. ANSYS Workbench12基础教程与实例详解[M]. 北京: 中国水利出版社 ,2010 : 126 -127. PU Guang-yi. ANSYS Workbench 12 basic tutorials and example explanation[M]. Beijing: China Water Conservancy Press , 2010 : 126 -127. |

| [14] | 雷镭, 武宝林. 基于ANSYS 有限元软件的直齿轮接触应力分析[J]. 机械传动 , 2006, 30 (2) : 34–36. LEI Lei, WU Bao-lin. Analysis on contact stress of spur gear based on ANSYS finite element software[J]. Journal of Mechanical Transmission , 2006, 30 (2) : 34–36. |

| [15] | 王立华, 李润方, 林腾蛟, 等. 高速重载齿轮的有限元分析[J]. 中国机械工程 , 2003, 14 (20) : 1773–1777. WANG Li-hua, LI Run-fang, LIN Teng-jiao, et al. The finite element analysis of high-speed gears[J]. China Mechanical Engineering , 2003, 14 (20) : 1773–1777. |

| [16] | 付军锋, 董海军, 沈允文. 谐波齿轮传动中柔轮应力的有限元分析[J]. 中国机械工程 , 2007, 18 (18) : 2210–2214. FU Jun-feng, DONG Hai-jun, SHEN Yun-wen. Stress analysis of the flexspline in harmonic gearing by using fem[J]. China Mechanical Engineering , 2007, 18 (18) : 2210–2214. |

| [17] | 乔纳斯 B A,朱卡斯.碰撞动力学[M].张志云,译.北京:兵器工业出版社,1989:1-2. JONAS B A,Mr Zhu.Rlmpact dynamics[M].Translated by ZHANG Zhi-yun.Beijing:Weapons Industry Press,1989:1-2. |