2. 安徽理工大学 机械工程学院, 安徽 淮南 232001

2. School of Mechanical Engineering, Anhui University of Science and Technology, Huainan 232001, China

随着采煤机械化程度提高,因防尘喷雾、煤层渗水等原因,造成开采出的原煤水分偏高,特别是细粒级含量达70%以上的原煤,其外在水分往往高达7%~14%[1].在传统振动筛筛分作业时,原煤中的潮湿细颗粒在外在水分作用下相互粘聚成团或粘附于筛面上,严重影响筛分效率,恶化筛分过程.因此,实现3~6 mm粒级潮湿原煤颗粒筛分对提高企业的经济效益和国际竞争力至关重要.新型高效的潮湿细粒物料筛分机成为研究热点.筛分过程粘附理论方面:Rumpf,Pietch等人提出了理想的球形颗粒在表面水的作用下粘附力的计算方法,Hollinderbaumber和Hoberg教授计算了静止壁面上细粒物料的粘附量和壁面倾角的关系,陈惜民、赵跃民等用Rumpf,Pietch模型解释了细粒物料在筛分机上难以透筛的原因[2,3];筛分机方面:波兰、德国分别研制了适用于潮湿细粒煤筛分用的等厚筛、驰张筛,中国先后成功研制煤用概率分级筛、等厚筛、驰张筛、节肢振动筛[4],沈惠平等提出了并联振动筛的设计与研究[5,6].

现有颗粒物料筛分的数值模拟大都基于软干球模型发展而来,研究内容侧重于难筛分颗粒分层、运动状态等特点[7,8],以及振幅、振动强度、筛面倾角等对筛分效率的影响[9];对复杂形状颗粒的筛分,只有少数学者进行了模拟研究[10,11,12];但对于潮湿难筛分原煤颗粒数值模拟,国内外学者还少有研究,且目前其筛分效率的模拟研究大都针对直线振动筛的一维运动状态,多维振动对潮湿难筛分原煤颗粒筛分效率影响方面的研究未见报道.

论文在自主设计两平移一转动三自由度振动筛的基础上,利用三维离散元法对复杂形状的潮湿难筛分原煤颗粒的多维振动筛分过程进行模拟研究,讨论振动自由度、频率、振幅、外在水分对筛分效率的影响规律,为深入理解和进一步揭示潮湿难筛分颗粒在多维振动筛中的运动规律和筛分机理提供参考依据.

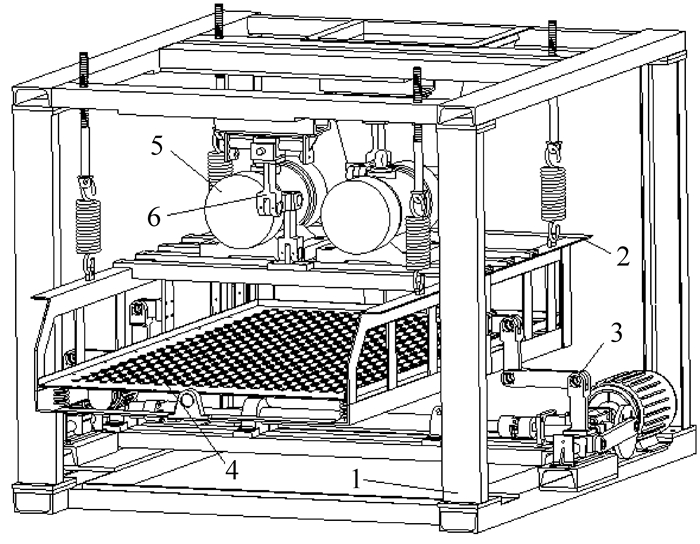

1 三自由度混联振动筛的结构设计两平移一转动三自由度混联振动筛主要由筛架、筛框、X向激振装置、 $\hat X$ 向激振装置、Z向激振装置和Y向辅助装置等组成,如图 1所示.筛框由4根拉伸弹簧悬挂在筛架上. $\hat X$ 向激振装置构成了振动筛激振机构中的并联部分2-PRRR(R为转动副,P为移动副),为使筛框运动平稳和受力均匀,X向由2条相同的运动链对称布置,由旋转电机通过双输出轴减速器驱动两端的曲柄滑块机构,滑块采用直线轴承单元.X向激振装置由2组平行安装在筛框一侧的凸轮机构驱动,凸轮与筛面接触,筛面前后通过轴承座与筛框相连接构成转动副,筛面四周设置有压缩弹簧,随着凸轮运动,筛面绕X向转动.Z向激振装置根据双轴惯性激振驱动的自同步振动原理,采用2台振动电机平行安装在筛框上,控制2台振动电机同步反向旋转,运动合成后产生Z向激振力.Y向辅助装置同样由2条对称布置2-PRRR运动链构成,目的在于消除因筛面转动而引起的筛框转动.

|

| 1—筛架;2—筛框;3—X向激振装置;4—X向激振装置;5—Z向激振装置;6—Y向辅助装置. 图 1 三自由度混联振动筛机械结构示意图 Fig. 1 The mechanical structure diagram of 3-DOF hybrid vibrating screen |

为使颗粒模型更具有代表性,经过对大量原煤颗粒尺寸测量分析后,提出一种棱形五触点颗粒,作为原煤颗粒的基本形状.该颗粒是主轴型颗粒,即轴向尺寸大于径向尺寸,其模型如图 2所示.

|

| 图 2 原煤颗粒模型 Fig. 2 The model of a raw coal particle |

由图 2(a)可以看出,该原煤颗粒由5个大小不一的球体叠加合成椭球体,并在该椭球体中部均布3个大小相同的球体.因此该复合几何体能够利用传统分析方法进行碰撞检测和模型接触力计算.其几何参数如图 2(b)所示,其中:d为原煤颗粒直径,l为原煤颗粒长度,颗粒细长程度可由长径比d/l表示.

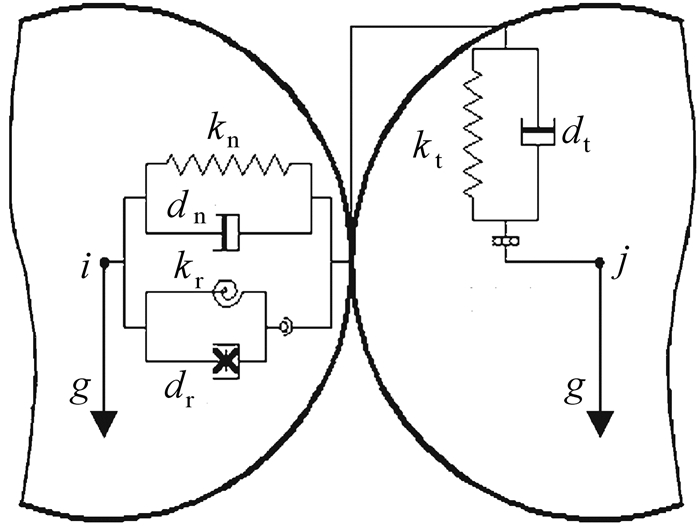

2.2 颗粒接触模型对于干燥颗粒间碰撞模拟,常用Oda改进离散元法(modified distinct element method,MDEM)的软干球接触模型模拟振动筛颗粒之间的碰撞作用[13],数学模型如图 3所示[14],其中:kn和dn分别为法向刚度和阻尼,kt和dt为切向刚度和阻尼,kr和dr为滚动刚度和阻尼.

|

| 图 3 颗粒接触模型 Fig. 3 Contact model of particles |

| ${m_i}\frac{{{\rm{d}}{v_i}}}{{{\rm{d}}t}}={m_i}g+\sum\limits_{j - 1}^{{n_i}} {\left({{F_{n,ij}}+{F_{t,ij}}+{F_{coh,ij}}} \right)},$ | (1) |

| ${I_i}\frac{{{\rm{d}}{w_i}}}{{{\rm{d}}t}}=\sum\limits_{j - 1}^{{n_i}} {\left({{T_{t,ij}}+{T_{r,ij}}} \right)},$ | (2) |

式中:mi,Ii分别为小球的质量和转动惯量;ni为与小球i接触的颗粒总数;vi为位移速度;法向作用力Fn,ij和切向作用力Ft,ij以及切向力矩Tt,ij和滚动摩擦力矩Tr,ij均可根据离散元法求得[16].

对于湿颗粒间的碰撞,接触颗粒间在外在水分的作用下会形成一个液桥力.因此,采用线性粘聚接触模型对湿颗粒进行模拟,该模型是在MDEM的软干球模型基础上添加一个法向粘聚力[17].液桥力的计算公式如下[18]:

| ${F_{{\rm{coh}}}}=kA,$ | (3) |

式中:A为软球模型中颗粒的接触面积;k为粘聚能量密度,J/m3.

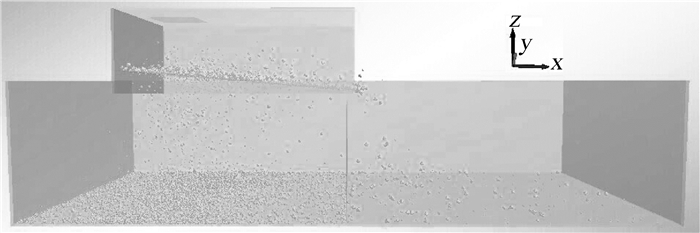

2.3 振动筛模型为突出不同激振模式下筛面运动形式对潮湿原煤颗粒筛分的影响,在用EDEM模拟实验中,对自主设计的混联振动筛进行了简化,仅保留筛框部分的基本特征,通过直接在EDEM中调节筛面运动参数,实现筛面各运动形式,并且忽略了气流等因素的影响.简化的振动筛三维模型如图 4所示.振动筛筛面尺寸为280 mm×140 mm,筛孔尺寸a=5 mm,开孔率为35%.

|

| 图 4 三自由度混联振动筛仿真模型 Fig. 4 Simulation model of 3-DOF hybrid vibrating screen |

原煤颗粒和筛面的材料特性及接触参数如表 1[14]所列.入料颗粒由20 000个棱形五触点颗粒组成,d/l=0.7,粒径d=1~7.5 mm,其中:粒级比(d/a)为0.2~0.7的易筛原煤颗粒含量为80%,质量含量为45%;粒径比为0.7~1.0的难筛原煤颗粒含量为15%,质量含量为30%;粒径比为1.0~1.5的阻碍粒[14]含量为5%,质量含量为25%.筛面倾角为5°,仿真时间为10 s,入料时间为2 s,k=20 000 J/m3.

| 参数 | 密度/ (kg·m-3) | 弹性恢 复系数 | 静摩擦 系数 | 滚动摩 擦系数 | 泊松比 | 剪切模 量/GPa |

| 原煤颗粒 | 1 300 | 0.5 | 0.6 | 0.05 | 0.30 | 1.00 |

| 筛面 | 7 861 | 0.5 | 0.4 | 0.05 | 0.29 | 79.92 |

为探究不同激振模式下的筛分效率,振动筛模拟实验的各项参数如表 2所示.

| 工况 | 自由度 | 频率/Hz | 振幅/mm,振度/(°) |

| 工况1 | X | 10 | 6 |

| 工况2 | $\hat X$ | 10 | 5 |

| 工况3 | Z | 15 | 5 |

| 工况4 | X/ $\hat X$ | 5/10 | 6/5 |

| 工况5 | $\hat X$ /Z | 5/10 | 5/5 |

| 工况6 | X/Z | 5/10 | 5/5 |

| 工况7 | X/ $\hat X$ /Z | 5/5/10 | 6/5/5 |

筛分效率是反映筛分效果的重要指标,它受物料的外在水分、激振模式、振幅、频率等诸多因素的影响.原煤颗粒的实际筛分过程分为入料、透筛、运送和排料四个连续动态过程,筛分效率随时间的变化而变化,不能用现有的静态筛分效率公式来表征.故需采用动态筛分效率[14]作为振动筛的实际筛分效果的考察指标,其公式为

| ${\eta _t}=\frac{{{A_t}}}{{{S_t}}}{\rm{ \times }}100{\rm{\%,}}$ | (4) |

式中:ηt为t时刻的动态筛分效率;At为t时刻筛下物总质量,kg;St为t时刻物料中所含可筛物料总质量,kg.

因实际筛分是一个连续入料的过程,筛分过程中堆积在筛面上的阻碍粒若不能及时排出,则必然影响筛分效率.特别是潮湿原煤颗粒,因其具有易粘聚和易堆积特性,阻碍粒持续滞留,更易造成筛网堵塞.为研究不同激振模式下物料中阻碍粒的排出规律,论文提出用阻碍粒排出率来考察该筛分过程,该值是一个动态指标,其公式可表示为

| ${n_t}=\frac{{{B_t}}}{{{Z_t}}}{\rm{ \times }}100{\rm{\%,}}$ | (5) |

式中:nt为t时刻的阻碍粒排出率;Bt为t时刻排料物总质量,kg;Zt为t时刻物料中所含阻碍粒的总质量,kg.

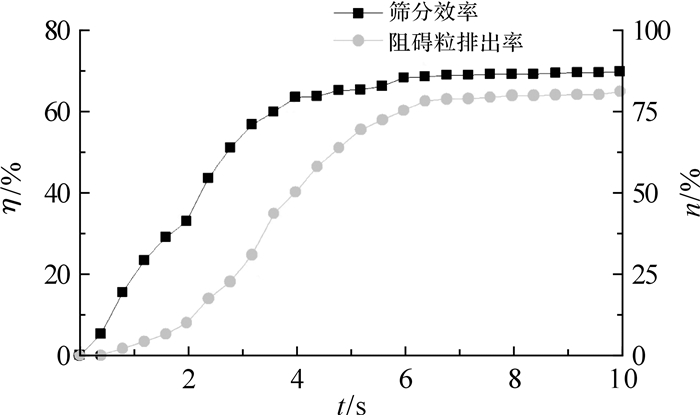

在模拟实验过程中,通过对筛下物颗粒及排料物中的阻碍粒进行动态统计,得到筛分效率和阻碍粒排出率随时间变化规律,如图 5所示.

|

| 图 5 动态筛分效率、阻碍粒排出率变化规律 Fig. 5 The variation law of dynamic screening efficiency and hindering particles excretion rate |

由图 5(a)可以看出,在振动频率、振幅及振动倾角相同的条件下:初始时,筛分效率与入料量基本呈线性递增,随着筛分过程的进行,筛上物料量逐渐增多,筛分效率逐渐趋于稳态.2 s时停止入料,筛分效率又恢复线性增加,并在4.04 s左右工况5,6,7均趋于稳定,工况1在2 s即入料结束后趋于稳定,工况3在3.65 s后即进入稳定阶段,工况2,4在4.04—10 s筛分效率仍缓慢增长.另外,工况2至7的筛分效率差距较小:在一自由度工况中,工况2的终筛分效率最好,为77.50%;在两自由度工况中,工况5的终筛分效率最好,为72.550%;三自由度中,工况7的终筛分效率为58.78%.工况1的终筛分效率最差:初始时,筛分效率上升较快,在1.19 s之后由于入料量增加、激振不足,导致筛面上物料堆积严重,筛分效率明显下降,2 s入料停止后,筛分效率呈小幅上升并趋于稳定,仅为27.52%,如图 5(a)及图 6(a)所示.

|

| 图 6 各工况终筛分、排出示意图 Fig. 6 Final screening and excretion diagrams under various working conditions |

由图 5(b)可以看出,在其它振动参数不变的条件下,各振动模式下振动筛的阻碍粒排出率差距显著.工况1的阻碍粒排出率基本为零,工况2的阻碍粒排出率较小,至仿真结束,只有26.65%,工况1和工况2的阻碍粒排出效果如图 6(a),6(b)所示,筛面存在大量原煤颗粒堆积现象,且工况1比工况2的筛面原煤颗粒运动状态更差.工况3、工况4的筛出效率在仿真的时间内基本呈线性增加,其在10 s时的终筛出效率分别为72.55%,47.45%,其终筛出效果如图 6(c)、6(d)所示,筛面原煤颗粒运动均较为缓慢.工况5、工况6、工况7的筛出效率随着时间呈明显线性增加,并在7.95 s左右趋于稳定,其终筛出效率分别为77.65%,88.25%,95.25%,筛出效果如图 6(e)、6(f)、6(g)所示,筛面物料基本筛出.

综合图 5、图 6的各激振模式可以看出:对于潮湿难筛分原煤颗粒,单自由度模式下Z向的振动效果最好;二自由度模式下X/Z向的振动效果最好;三自由度模式下X/X/Z向的振动效果最好.其中:尤其是X/Z向的筛分效率最佳,最有利于透筛;X/ $\hat X$ /Z向的筛出效率最佳,最有利于筛分过程物料的及时排出.进一步分析得出,Z向的振动使潮湿颗粒在筛面运动充分,X向的振动推动潮湿颗粒筛出运动,X向的振动使潮湿颗粒在筛面分布更均匀,防止潮湿颗粒堵塞筛孔.

4 筛分效率影响因素分析 4.1 因子水平的确定及实验方案潮湿难筛分原煤颗粒的筛分效率除了受激振模式的影响外,还与筛面的振幅、频率和原煤颗粒的外在水分等因素有关.为验证各影响因素的敏感性,减少模拟实验次数,采用正交实验的方法确定各因素的显著水平.结合三自由度混联振动筛的工作能力,选取不同自由度中最优激振模式,确定正交实验的因子水平,如表 3所示.实验方案采用正交表L9(34),如表 4所示.

| 水平 | A:DOF | B:频率/ Hz | C:振幅/ mm | D:粘聚能量 密度/(J·m-3) |

| 1 | Z | 5 | 6 | 2×104 |

| 2 | X/Z | 7 | 8 | 4×104 |

| 3 | X/ $\hat X$ /Z | 9 | 10 | 6×104 |

| 试验号 | A | B | C | D | 筛分效率/% |

| 1 | 1 | 1 | 1 | 1 | 22.32 |

| 2 | 1 | 2 | 2 | 2 | 52.85 |

| 3 | 1 | 3 | 3 | 3 | 49.41 |

| 4 | 2 | 1 | 2 | 3 | 72.19 |

| 5 | 2 | 2 | 3 | 1 | 21.40 |

| 6 | 2 | 3 | 1 | 2 | 44.66 |

| 7 | 3 | 1 | 3 | 2 | 41.76 |

| 8 | 3 | 2 | 1 | 3 | 49.41 |

| 9 | 3 | 3 | 2 | 1 | 14.41 |

| K1 | 41.527 | 45.423 | 38.797 | 19.377 | |

| K2 | 46.083 | 41.220 | 46.483 | 46.423 | |

| K3 | 35.193 | 36.160 | 37.523 | 57.003 | |

| k1 | 41.527 | 45.423 | 38.796 | 19.377 | |

| k2 | 46.083 | 41.220 | 46.483 | 46.423 | |

| k3 | 35.193 | 36.160 | 37.523 | 57.003 | |

| 极差R | 10.890 | 9.263 | 8.960 | 37.626 | |

| 因素依次排序 | D,A,B,C |

表 4列出了潮湿难筛分原煤颗粒的多维振动筛分效率正交实验的结果,分析可知:影响筛分效率的因子依次为外在水分、自由度、频率、振幅,各因子对筛分效率影响的水平程度如表 5所示.

| 差异源 | 平方和 | 自由度 | 均值 | F值 | 临界值 | 显著性 |

| A | 179.446 | 2 | 89.733 | 1.390 | F0.01(2,2)= 99.0 F0.05(2,2)= 19.0 F0.01(2,2)= 9.0 | |

| B | 129.081 | 2 | 64.540 | 1.000 | ||

| C | 140.988 | 2 | 70.494 | 1.092 | ||

| D | 2 259.255 | 2 | 1 129.612 | 17.052 | ||

| 误差e | 192.08 | 2 | ||||

| 总和 | 2 708.77 | 10 |

就单因素而言,因素A(DOF)对筛分效率影响顺序为A2,A1,A3;因素B(频率)对筛分效率影响顺序为B1,B2,B3;因素C(振幅)对筛分效率影响顺序为C2,C1,C3;因素D(粘聚能量密度)对筛分效率的影响顺序为D3,D2,D1.综合以上分析,得到筛分效率最佳组合为A2B1C2D3,即:DOF为X/Z,频率为5 Hz,振幅为8 mm,粘聚能量密度为6×104 J·m-3.

4.3 优选方案的数值模拟为了分析最终优选方案的筛分、筛出效果,按照优选的最佳方案对多维振动筛的三维模型各项参数进行设置,得到如图 7所示的实验结果.

|

| 图 7 优选方案筛分效率、阻碍粒排出率变化规律 Fig. 7 The variation law of screening efficiency and hindering particles excretion rate in the optimum scheme |

从图 7中可以看出,最佳优选方案的动态筛分、筛出效率随着入料量的增加上升平稳,2 s后筛分、筛出效率增加迅速,并分别在4.37 s,6.35 s筛分、筛出效率趋于稳定.终筛分效率为70.28%,阻碍粒排出率为79.52%.筛分和筛出效率均衡,有利于原煤颗粒透筛及物料排出,有效防堵.

5 结论1) 提出了一种新型的三维振动筛,运用离散元法对潮湿难筛分原煤颗粒在振动筛中的筛分过程进行数值模拟研究,分析了各激振模式的动态筛分效率和阻碍粒排出率.得出单自由度振动模式下Z向的振动效果最好,二自由度振动模式下X/Z向的振动效果最好,X/ $\hat X$ /Z三自由度振动模式有利于阻碍粒的排出,多自由度振动有利于降低筛体的单向振动强度.

2) 对各自由度的最佳激振模式、频率、振幅、外在水分进行正交实验.得到筛分效率对外在水分因素最敏感,自由度次之,振幅最弱.并对优选的最佳组合方案进行模拟实验,得出其筛分效率、阻碍粒排出率均衡,有利于实际生产中潮湿原煤颗粒的透筛及物料排出,有效防堵.

3) 运用三维离散法能够比较精确地模拟并预测筛分过程中瞬时筛分效率、阻碍粒排出率.研究结果为多维振动筛分理论研究以及新型多维振动筛分设备的研制提供了参考.

| [1] | 赵跃民,刘初生.干法筛分理论及应用[M].北京:科学出版社,1999:72-78. ZHAO Yue-min,LIU Chu-sheng.Theory and application of dry screening [M].Beijing:Science Press,1999:72-78. |

| [2] | 陈惜明,赵跃民,朱红,等.潮湿细粒物料的筛分粘附模型研究[J].中国矿业大学学报,2002,31(5):407-410. CHEN Xi-ming,ZHAO Yue-min,ZHU Hong,et al.Adhesive model of moist fine material[J].Journal of China University of Mining and Technology,2002,31(5):407-410. |

| Cited By in Cnki (6) | Click to display the text | |

| [3] | 陈惜明,赵跃民,朱红,等.潮湿细粒物料筛分过程中粘附理论的研究[J].江苏煤炭,2003(4):38-40. CHEN Xi-ming, ZHAO Yue-min, ZHU Hong,et al.Study on adhesive mechanism in screening fine moist material[J].Jiangsu Coal,2003(4):38-40. |

| Cited By in Cnki (4) | Click to display the text | |

| [4] | 陈惜明,朱红,赵跃民,等.潮湿细粒煤用筛分机械的现状及发展[J].煤炭加工与综合利用,2000(3):6-9. CHEN Xi-ming,ZHU Hong,ZHAO Yue-min,et al.Present status & progress of screening machines for wetted coal fines[J].Coal Processing & Comprehensive Utilization,2000(3):6-9. |

| Cited By in Cnki (10) | |

| [5] | 沈惠平,张会芳,何宝祥,等.一种新型并联运动振动筛及其运动学研究与研制[J].机械设计,2007,24(6):34-36. SHEN Hui-ping,ZHANG Hui-fang,HE Bao-xiang,et al.A kind of novel parallel movement vibration sieve and its kinematic research and development[J].Journal of Machine Design,2007,24(6):34-36. |

| Cited By in Cnki (27) | Click to display the text | |

| [6] | 何宝祥,沈惠平,薛国新,等.并联运动振动筛的筛分特性研究[J].工程设计学报,2011,18(5):365-368. HE Bao-xiang,SHEN Hui-ping,XUE Guo-xin,et al.Research on the screening characteristics of parallel vibration sieves[J].Chinese Journal of Engineering Design,2011,18(5):365-368. |

| Cited By in Cnki (4) | Click to display the text | |

| [7] | 赵啦啦,刘初升,闫俊霞,等.颗粒分层过程三维离散元法模拟研究[J].物理学报,2013,59(3):1870-1875. ZHAO La-la,LIU Chu-sheng,YAN Jun-xia,et al.Numerical simulation on segregation process of particles using 3D discrete element method[J].Acta Physica Sinica,2013,59(3):1870-1875. |

| Cited By in Cnki (28) | Click to display the text | |

| [8] | 赵啦啦,刘初升,闫俊霞,等.不同振动模式下颗粒分离行为的数值模拟[J].物理学报,2010,59(4):2582-2587. ZHAO La-la,LIU Chu-sheng,YAN Jun-xia,et al.Numerical simulation of particle segregation behavior in different vibration modes[J].Acta Physica Sinica,2010,59(4):2582-2587. |

| Cited By in Cnki (15) | Click to display the text | |

| [9] | 赵啦啦,刘初升,闫俊霞,等.颗粒筛分过程的三维离散元法模拟[J].煤炭学报,2010,35(2):307-311. ZHAO La-la,LIU Chu-sheng,YAN Jun-xia,et al.Numerical simulation of particle screening process based on 3D discrete element method[J].Journal of China Coal Society,2010,35(2):307-311. |

| Cited By in Cnki (33) | Click to display the text | |

| [10] | CLEARY P W,SINNOTT M D,MORRISON R D.Separation performance of double deck banana screens:part 1:flow and separation for different accelerations[J].Minerals Engineering,2009,22(14):1218-1229. |

| Click to display the text | |

| [11] | KRUGGEL-EMDEN H,ELSKAMP F.Modeling of screening processes with the discrete element method involving non-spherical particles[J].Chemical Engineering & Technology,2014,37(5):847-856. |

| Click to display the text | |

| [12] | ELSKAMP F,KRUGGEL-EMDEN H,HENNIG M,et al.Benchmarking of process models for continuous screening based on discrete element simulations[J].Minerals Engineering,2015,83(3):78-96. |

| [13] | ODA M,IWASHITA K,KAKIUCHI T.Importance of particle rotation in the mechanics of granular materials[M].Florida:CRC Press,1997:207-214. |

| [14] | 赵啦啦,刘初升,闫俊霞,等.振动筛面颗粒流三维离散元法模拟[J].中国矿业大学学报,2010,39(3):414-419. ZHAO La-la,LIU Chu-sheng,YAN Jun-xia,et al.Numerical simulation of particles flow on the vibrating screen plate using a 3D discrete element method[J].Journal of China University of Mining & Technology,2010,39(3):414-419. |

| Cited By in Cnki (25) | Click to display the text | |

| [15] | 高红利,陈友川,赵永志,等.薄滚筒内二元湿颗粒体系混合行为的离散单元模拟研究[J].物理学报,2011,60(12):124501. GAO Hong-li,CHEN You-chuan,ZHAO Yong-zhi,et al.Simulation of mixing process for size-type binary wet particulate systems in a rotating horizontal drum by discrete element method[J].Acta Physica Sinica,2011,60(12):124501. |

| Cited By in Cnki (10) | |

| [16] | 赵永志,程易.水平滚筒内的二元颗粒体系径向分离模式的数值模拟研究[J].物理学报,2008,57(1):322-328. ZHAO Yong-zhi,CHENG Yi.Numerical simulation of radial segregation patterns of binary granular systems in a rotating horizontal drum[J].Acta Physica Sinica,2008,57(1):322-328. |

| Cited By in Cnki (32) | Click to display the text | |

| [17] | 赵啦啦,赵跃民,刘初升,等.湿颗粒堆力学特性的离散元法模拟研究[J].物理学报,2014,63(3):034501. ZHAO La-la,ZHAO Yue-min,LIU Chu-sheng,et al.Discrete element simulation of mechanical properties of wet granular pile[J].Acta Physica Sinica,2014,63(3):034501. |

| Cited By in Cnki (4) | Click to display the text | |

| [18] | MITARAI N,NORI F.Wet granular materials[J].Advances in Physics,2006,55(1/2):1-45. |

| Click to display the text |