2. 中国航空工业集团公司 贵州红林机械有限公司, 贵州 贵阳 550001

2. Guizhou Honglin Machinery Co., Ltd., Aviation Industry Corporation of China, Guiyang 550001, China

高可靠性、长寿命的电接触形式一直是国内外研究学者和生产商的关注焦点[1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14].毛刷电接触因其高可靠性和长寿命的特点广泛应用于美国F16,F22,F35系列军用飞机中.近年来,因我国飞机项目发展的需要,我国开始自主研制毛刷电接触对,主流军用电连接器生产商中航光电科技股份有限公司、航天电器股份有限公司等相继展开毛刷电接触对的研发,并研发了装配有毛刷电接触件的各类新品.在毛刷电接触对基础理论研究方面,《毛刷电接触对的插拔力研究》一文提出了基于插拔深度控制插拔力的方法,同时指出了毛刷电接触对在插拔过程中随机插合现象导致的插拔力范围过大、多次测量值方差较大的现象[15].针对上述问题,本文提出了基于导向插合的毛刷电接触对结构改进设计,对毛刷电接触结构进行了改进,主要包含单针簇导向结构、对接端面导向结构及插针单针簇螺旋校直结构的改进.通过结构改进,减少了插合过程中的随机性,从而提高了毛刷电接触对插拔力和接触电阻的稳定性.

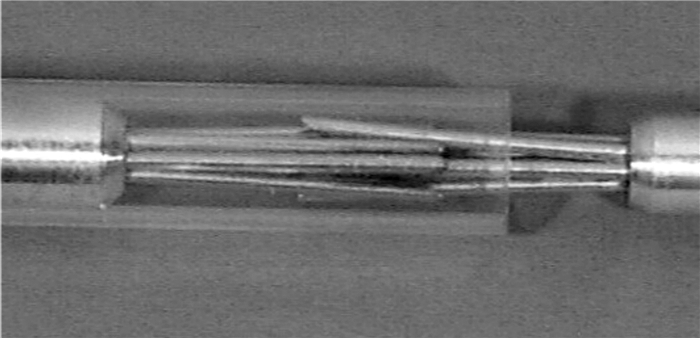

1 毛刷电接触插合过程中的随机现象 1.1 毛刷电接触对随机插合现象图 1所示为毛刷电接触对的插拔示意图.在插拔过程中,由于插针端单针簇与插孔端单针簇均会发生弹性变形,且在插合过程中插拔力度、插拔方向存在微小改变,导致毛刷电接触对在插拔过程中插针端单针簇与插孔端单针簇相互接触时单针分布情况不一致.

|

| 图 1 毛刷电接触示意图 Fig. 1 Schematic diagram of the brush electrical contact |

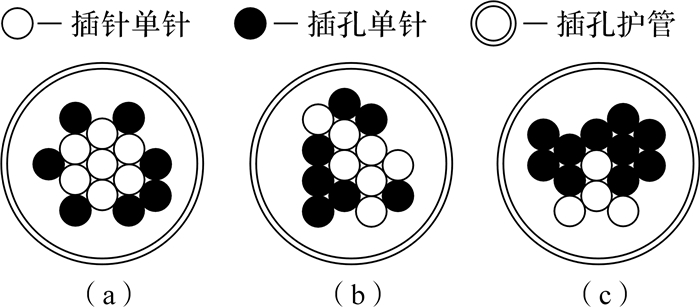

图 2所示为将多个毛刷接触对样品随机相互插合,插合后通过灌入胶液固定插合情况后截取其相互插合面得到的接触示意图.由插合示意图可知,在插合过程中,毛刷电接触对单针簇在相互插合过程中呈现无规律的随机插合,其单针分布图像没有特定规律.

|

| 图 2 毛刷电接触随机插合现象 Fig. 2 Random phenomena of brush electrical contact inserting |

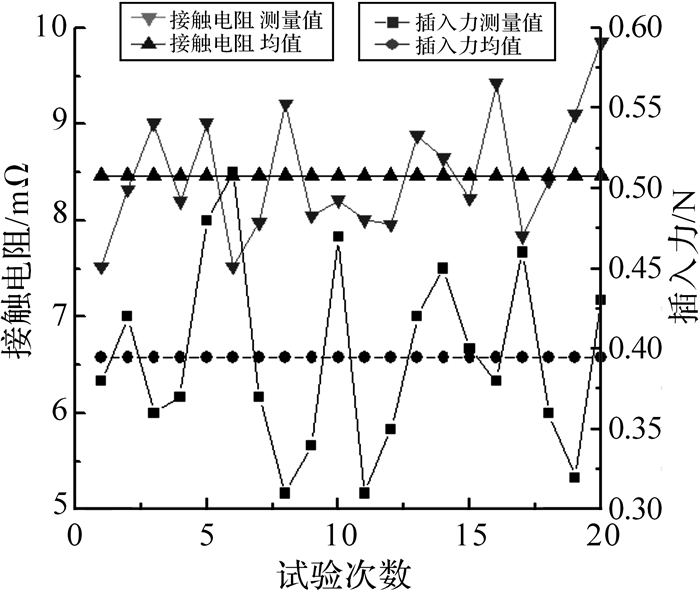

任取一对毛刷电接触对在插拔深度2 mm上进行多次插拔力和接触电阻试验.接触件规格如下:接触件材料铍青铜C17500(E=120 GPa),表面镀金,护管直径○/=1.36 mm,单针直径d=0.2 mm,单针长度L=4 mm,单针变形量设计值σ=0.065 mm.试验情况如图 3所示.

|

| 图 3 毛刷电接触对插入力及接触电阻试验 Fig. 3 Insertion force and contact resistance test of brush electrical contact |

由图 3可知,在插拔过程中,每次插拔中出现的随机插合现象,导致其多次插拔力和接触电阻试验值测试范围变化大,插入深度2 mm时插入力方差为0.39,接触电阻方差为0.41.

1.3 机理分析根据参考文献[15],可知毛刷电接触对的插拔力模型公式和接触电阻模型公式为

| ${F_c} = N{F_x} = 3NFI{\sigma ^2}/{\left( {L - H} \right)^4},$ | (1) |

式中σ为单针接触处变形量期望值,σ=d/2-2ε(mm),ε为试验测得的单针已有变形量,因为单针在制造过程中不是理想的直线,而存在一定的离散,2为插针单针端的已有变形量折算到插孔单针端的折算系数.

由于毛刷电接触对在插合过程中有随机插合现象,在每次插合过程中不同的单针簇分布均会导致单针接触处变形量不一致,且在上述公式中,插拔深度为影响插拔力的第1因素,而单针变形量为第2影响因素,因此在插拔深度固定的情况下,随机插合现象将成为影响插拔力的最敏感因素,而插拔力是影响接触电阻的重要因素.因此出现了试验中插拔力、接触电阻的测试范围过大,且多次测量方差较大的现象.

1.4 影响分析随机插合现象带来的插拔力和接触电阻不稳定现象虽然不会直接导致电连接器失效,但是插拔力不稳定会导致电连接器在插拔过程中受力不均,影响电连接器使用寿命,而接触电阻的不稳定现象会导致连接器在传输高速信号时影响高速互联系统的阻抗匹配,从而导致高速传输信号失真.

基于以上原因,应采取措施减少或消除随机插合现象带来的毛刷电接触插拔力和接触电阻不稳定的现象.

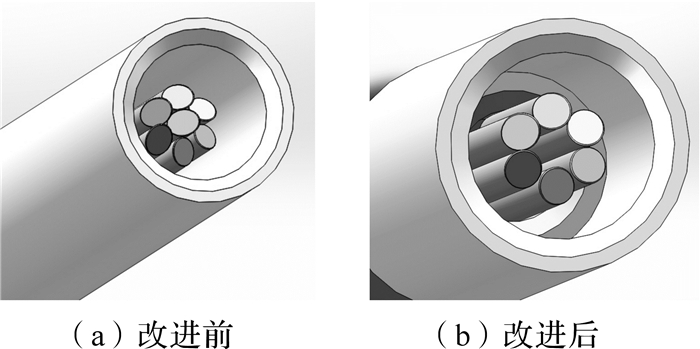

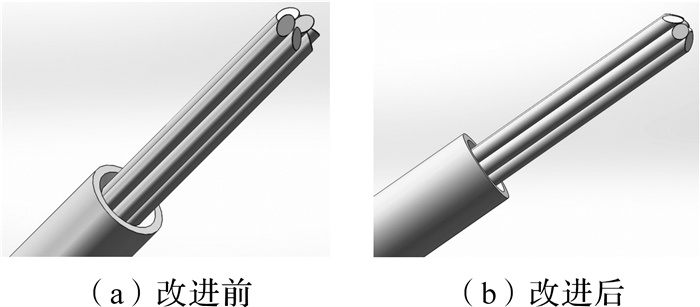

2 基于导向插合减少随机插合的结构改进措施 2.1 插孔单针簇导向结构由于插针端和插孔端的单针簇都是放入压接在引脚的孔中直接压接而成,当单针簇相互插合时,没有导向结构,因此,在接触件改进设计时应设计导向结构,使插针端单针簇与插孔单针簇在插合过程中有明显的导向.如图 4为原有规格毛刷电接触插孔端的单针簇结构与改进后单针簇结构对比.

|

| 图 4 插孔单针簇导向改进 Fig. 4 The guiding improvement of single pin cluste of socket |

由图 4可知,在结构改进时,采用两边单针数目不对称的形式,即插针端结构不变,单针数目仍为7,作为被包容的接触端,而插孔端单针数目改进为6,中心部位没有单针,其作为包容的接触端.该结构将原有的随机互插变成了导向插合,从而大大减少了随机插合的现象.

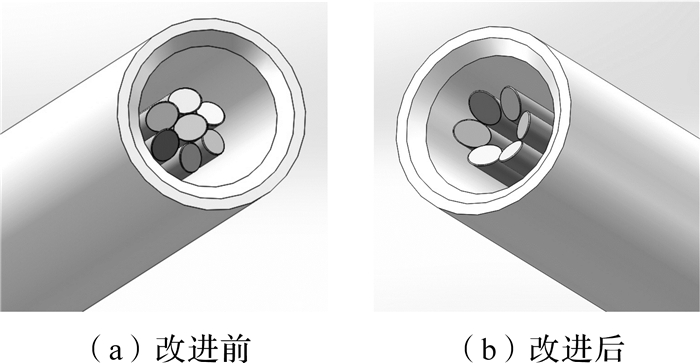

2.2 对接端面导向结构为了进一步保证单针簇在插合过程中导向,将插针端与插孔端单针簇的对接端面设计为导向结构.

单针在切割成型时会形成斜坡端口,插针端单针簇压接时将斜坡向外压接,压接后的单针簇成“反莲花型”封闭对接端,图 5为改进前后对比示意图.

|

| 图 5 插针单针簇端面导向改进 Fig. 5 The coupling guiding improvement of single pin cluster of pin |

插孔端单针簇压接时斜坡向内压接,压接后的插孔端单针簇成“莲花型”开放对接端,图 6为改进前后对比示意图.

|

| 图 6 插孔单针簇端面导向改进 Fig. 6 The coupling guiding improvement of single pin cluster of socket |

改进后插针端单针簇对接端尺寸较小,插孔端单针簇对接端尺寸较大,进一步减少了原有毛刷电接触对插合过程中的随机插合现象.

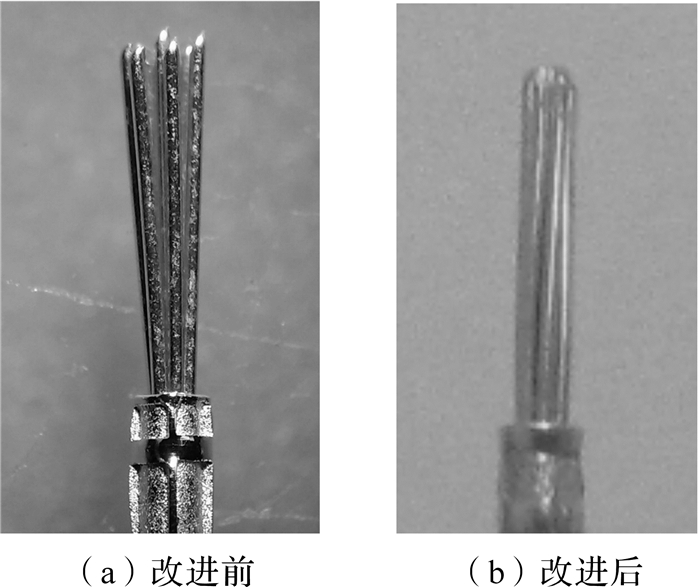

2.3 螺旋校直结构单针簇的导向结构和端面导向结构在原理上能够减少随机插合现象,但是在插针与插孔具体结构优化上需进一步为插针和插孔端的单针簇导向提供支撑与保障,其中对插针端单针簇螺旋校直是措施之一,如图 7所示.

|

| 图 7 插针单针簇螺旋校直改进 Fig. 7 Improvement of single pin cluster spiral straightening of pin |

由图 7可知,插针端螺旋校直是预先在插针端单针簇设置预紧力,避免插针与插孔在插合过程中插针端单针离散,保证在插入过程插针端单针插入到插孔的6根单针被插孔端单针簇包围,是保证导向插合的有效结构改进.

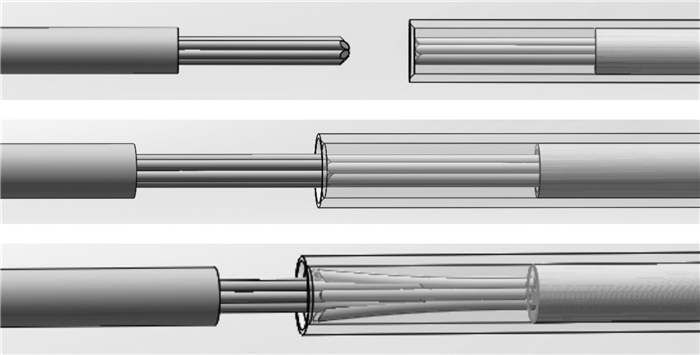

2.4 改进后毛刷电接触的插合过程如图 8所示为改进后毛刷电接触插合示意图.插针端单针簇整体呈螺旋校直封闭“反莲花”结构,在插针端插合过程中,插针端单针簇整体插入插孔端单针簇形成的空心“莲花”型开放结构中,插合过程中插针和插孔单针簇始终处于导向插合状态,从而减少了原有毛刷电接触对插孔过程中的随机插合现象.

|

| 图 8 改进后毛刷电接触的插合过程 Fig. 8 The inserting process of brush electrical contact after the improvement |

改进后的单针簇导向结构、对接端面导向结构和单针螺旋校直结构,使插针单针簇与插孔单针簇在插合过程中随机插合现象减少,插合时单针呈现理想的导向插合状态.

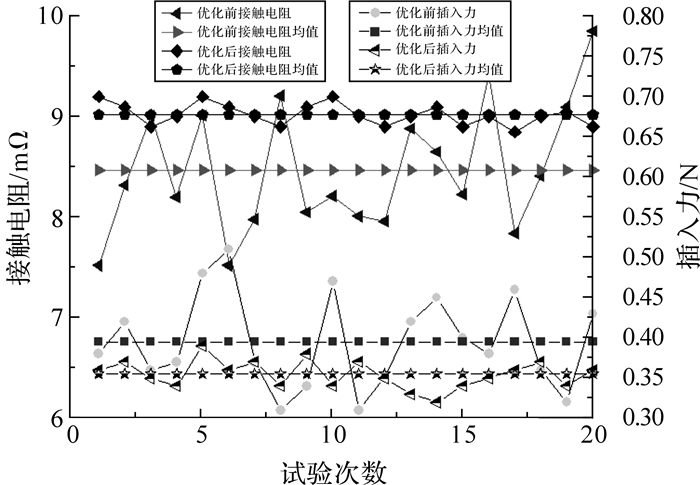

3 结构改进前后的插拔力及接触电阻对比试验选取一对结构改进后的毛刷电接触对进行2 mm插拔深度下的插入力与接触电阻试验.试验结果与结构改进前试验数据对比如图 9所示.

|

| 图 9 改进前后2 mm插入深度的插入力和接触电阻对比 Fig. 9 Measurements of insertion force and contact resistance in 2.0 mm insertion depth before and after improvement |

由试验数据对比图可知:

1)结构改进前毛刷电接触对平均插入力为0.4 N,结构改进后平均插入力为0.35 N,改进后插入力减小,其主要原因为结构改进后的插孔端单针簇只有6根单针;

2)结构改进前毛刷电接触对平均接触电阻为8.47 mΩ,结构改进后平均接触电阻为9.02 mΩ,改进后接触电阻增大,其主要原因为结构改进后插拔力减小,而接触电阻随插拔力减小而增大;

3)结构改进前毛刷电接触对插入力实验数据方差δ1=0.39,结构改进后插入力实验数据方差δ2=0.003,改进后插入力变化范围明显减小;

4)结构改进前毛刷电接触对接触电阻实验数据方差δ3=0.41,结构改进后接触电阻实验数据方差δ4=0.008,改进后接触电阻变化范围明显减小.

由试验结果可知,基于导向插合的结构改进能有效减少毛刷电接触插拔力与接触电阻的不稳定现象.

4 结 论1)原有毛刷电接触由于结构上的原因,其插合模式为随机插合,因此在同一插拔深度上的插拔力和接触电阻存在范围过大、多次测量值方差较大的缺陷,影响毛刷电接触的机械性能及电气性能.

2)本文提出了基于导向插合的毛刷电接触对结构改进设计,对毛刷电接触结构进行了改进,结构改进为单针簇导向结构、对接端面导向结构和插针螺旋校直结构.

3)对改进前后的毛刷电接触对进行了2 mm插拔深度下的插拔力及接触电阻试验,通过实验数据的方差比较,验证了结构改进的可行性.

| [1] | 杨奋为.军用电连接器的应用与发展[J].机电元件,2012(4):52-61. YANG Fen-wei. Application and development of military electrical connector[J].Electromechanical Components,2012(4):52-61. |

| Cited By in Cnki (32) | |

| [2] | LI Zhi-gang,JIANG Dong,LI Wen-hua,et al.Reliability analysis and failure prediction study of dynamic contact resistance on contact[C]//Proceedings of 48th IEEE Holm Conference Electrical Contacts.Orlando:IEEE,2002:61-65. |

| Click to display the text | |

| [3] | SAWCHYN I,SPROLES E J.Optimizing force and geometry parameters in design of reduced insertion force connectors[J].IEEE Transactions on Components,Hybrids,and Manufacturing Technology,1992,15(6):1027-1031. |

| Click to display the text | |

| [4] | BELOUFA A.Numerical and experimental optimization of mechanical stress,contact temperature and electrical contact resistance of power automotive connector[J].International Journal of Mechanics,2010,4(4):94-104. |

| Click to display the text | |

| [5] | CHEN Wen-hua,MA Zi-kui,GAO Liang,et al.Quasi-static analysis of thrust-loaded angular contact ball bearings:part l:theoretical formulation[J].Chinese Journal of Mechanical Engineering,2012,25(1):71-80. |

| Click to display the text | |

| [6] | 刘刚.刷状接触件:2009201252733[P].2009-03-05. LIU Gang.Brush electrical contact:2009201252733[P].2009-03-05. |

| [7] | 杨奋为.航天用电连接器的接触可靠性研究[J].上海航天,2000(6):43-48. YANG Fen-wei.Contact reliability of aerospace electric connector[J].Shanghai Aerospace,2000(6):43-48. |

| Cited By in Cnki (13) | |

| [8] | 杨奋为.航天电连接器的可靠性试验与预计[J].机电元件,2007,27(1):43-53. YANG Fen-wei.Reliability test and prediction of aerospace electrical connectors [J].Electromechanical Components,2007,27(1):43-53. |

| Cited By in Cnki (7) | |

| [9] | 潘骏.航天电连接器振动可靠性建模与评估[D].杭州:浙江大学机械工程学系,2002:12-14. PAN Jun.Vibration reliability modeling and evaluation of electrical connectors[D].Hangzhou:Zhejiang University,Department of Mechanical Engineering,2002:12-14. |

| Cited By in Cnki (19) | |

| [10] | 杨奋为.航天用电连接器的失效分析[J].机电元件,1996(3):40-43. YANG Fen-wei.Failure analysis of aerospace electrical connectors[J].Electro-mechanical Components,1996(3):40-43. |

| Cited By in Cnki (17) | |

| [11] | CHEN Wen-hua,LIU Juan,GAO Liang,et al.Accelerated degradation reliability modeling and test data statistical analysis of aerospace electrical connector[J].Chinese Journal of Mechanical Engineering,2011,24(6):957-962. |

| Click to display the text | |

| [12] | CHEN Wen-hua,MA Zi-kui,GAO Liang,et al.Quasi-static analysis of thrust-loaded angular contact ball bearings:part II:results and discussion[J].Chinese Journal of Mechanical Engineering,2012,25(1):81-87. |

| Click to display the text | |

| [13] | PAN Jun,LIU Hong-jie,CHEN Wen-hua,et al.Contact reliability assessment of aerospace electrical connector based on step-up-stress accelerated degradation testing [J].China Mechanical Engineering,2011,22(10):1197-1200. |

| Click to display the text | |

| [14] | 潘骏,靳方建,陈文华.电连接器接触件结构分析与插拔试验[J].中国机械工程,2013,24(4):1636-1641. PAN Jun,JIN Fang-jian,CHENG Wen-hua.Structure analysis and insertion-extraction test of electric connector contact[J].Chinese Mechanical Engineering,2013,24(4):1636-1641. |

| Cited By in Cnki (15) | Click to display the text | |

| [15] | 梁云忠,乔玉鹏,金波,等.毛刷电接触对的插拔力研究[J].工程设计学报,2015,22(3):290-294. LIANG Yun-zhong,QIAO Yu-peng,JIN Bo,et al.Study on insertion-extraction force of the brush electrical contact[J].Chinese Journal of Engineering Design,2015,22(3):290-294. |

| Cited By in Cnki |