2. 高档石材数控加工装备与技术国家地方联合工程实验室, 辽宁 沈阳 110168;

3. 北方重工集团有限公司 矿山冶金设备分公司, 辽宁 沈阳 110141

2. National and Local Joint Engineering Laboratory of CNC Machining Equipment and Technology on Grade Stone, Shenyang 110168, China;

3. Mining Metallurgical Equipment Branch, Northern Heavy Industries Group Co., Ltd., Shenyang 110168, China

随着近几年我国铁路、矿山、水利、市政等工程的大力兴建,全断面硬岩掘进机(以下简称TBM[1])得到了广泛的应用.TBM作为一种隧道专用施工设备,主要应用在岩石单轴抗压强度为30~200 MPa的中硬岩层地质条件中,通过刀盘旋转带动滚刀回转,对破岩界面进行开挖[2],不仅减轻了工人劳动强度,加快了隧道的开挖速度,且隧道成型好,对围岩破坏小[3].在掘进过程中,滚刀直接与岩石接触,是实现TBM破岩的主要工具,按尺寸不同主要有3种滚刀类型:304.8 mm,431.8 mm和482.6 mm,工程中最常用的是431.8 mm类型滚刀.滚刀的力学性能和滚刀在刀盘上的布置直接影响掘进机的破岩效果.因此,对刀盘刀具结构等进行研究具有重要意义.

国内外学者通过理论研究、数值仿真及实验验证等对TBM刀具技术进行了大量的研究.宋克志、王本福[4]分析了盘形滚刀的受力特征及破岩机理,给出了刀间距的确定方法.李辉等[5]研究盘形滚刀的受力状况,发现刀具在挤压剪切岩石过程中,接触力瞬时最大值为平均值的2~3倍.满林涛、李守巨[6]根据D-P准则,利用ABAQUS软件模拟了滚刀切割岩石的动态过程,得出不同的滚压深度会对岩石破碎产生不同效果.Su等[7]运用离散单元法,通过对滚刀破岩过程中的岩石裂纹扩展进行研究,获得滚刀相关力学特性.Cho等[8]运用三维动态模型,对破岩方法进行了数值模拟,根据滚刀刀间距优化了TBM刀盘布置.张珂等[9]运用ABAQUS模拟了破岩过程滚刀的受力变形,分析了不同压入深度对受力和变形的影响.吴玉厚等[10, 11]应用ABAQUS对岩石滚刀实验机进行了仿真模拟,分析岩体的失效形式,引入了比能概念,发现随着刀间距的增加比能先降低后增加,最小处对应最优刀间距.Gertsch等[12]对滚刀破岩理论进行研究,并通过全尺寸线性切割实验机进行实验验证,分析了滚刀切削参数与切削力关系,建立了刀盘滚刀的力学预测模型.莫振泽等[13]通过声发射试验研究岩石在楔形刀具作用下的破坏过程,提出钝刃刀具破岩效果优于尖刃刀具,使岩石破碎深度更大,破损范围更广.Martin Entacher等[14]将实验室常用的液压机附件设计成了小规模岩石切割机,并用此切割机进行小型滚刀破岩测验,用于滚刀及TBM性能预测.

以上国内外专家对双滚刀破岩机理及刀间距对岩石破碎影响等方面进行了大量研究,并取得了一定成果.但以滚刀不同的加载次序和间距为切入点研究滚刀间距而对刀盘结构进行设计的文章还不多.基于以上不足,本文通过对滚刀破岩机理的研究,从理论上分析盘形滚刀破岩过程;同时,以某类花岗岩为例进行仿真模拟及破岩实验.研究内容可为掌握TBM滚刀破岩机理、优化滚刀在刀盘上的布置提供参考.

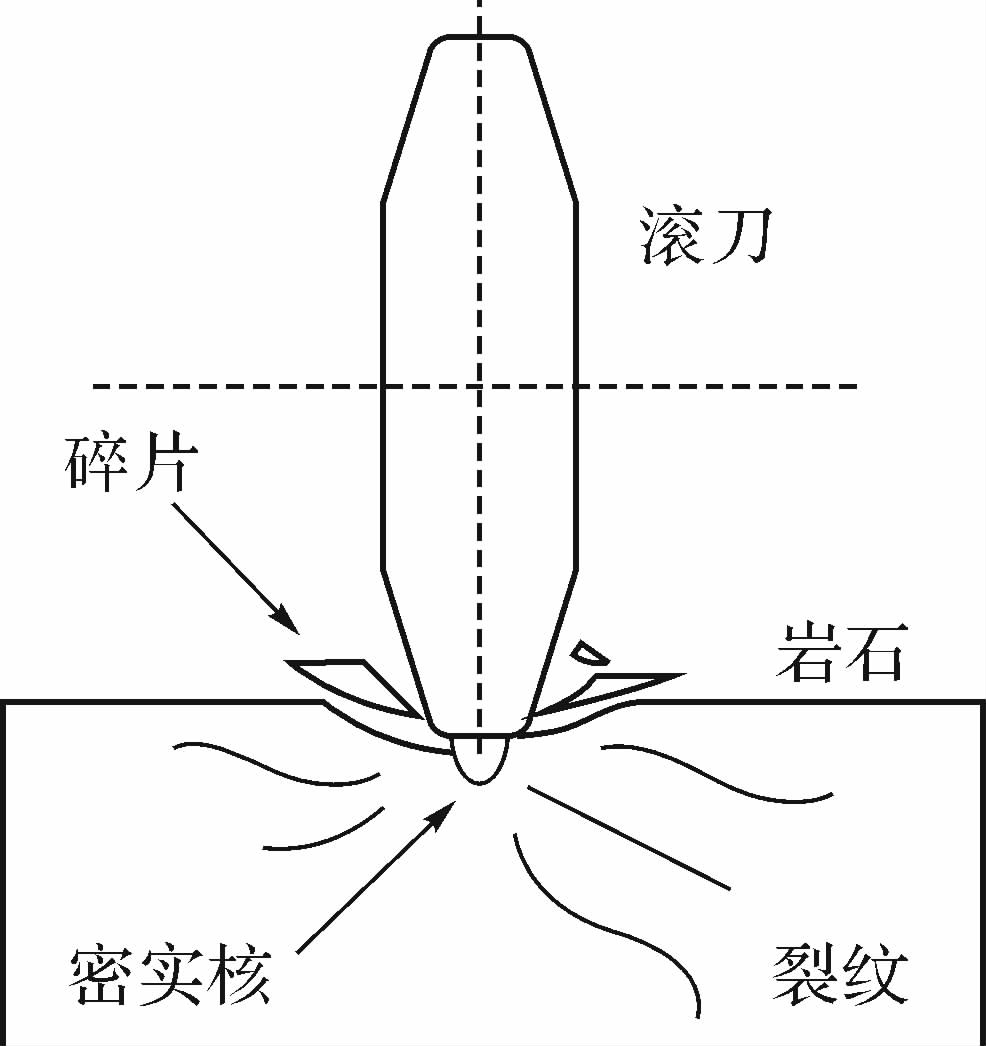

1 滚刀破岩力学模型的建立 1.1 滚刀破岩机理在TBM施工过程中,滚刀在刀盘向前推力的作用下接触并挤压岩体,接触处出现一个弧形挤压带,刀尖附近的岩体受到集中力的作用,被压实并储能,产生密实核.随着贯入深度的增加,应力继续向岩体内部传递,岩体产生裂纹,裂纹延伸到自由面或相互连接,成为碎片并脱落.图 1为滚刀破岩示意图.

|

| 图 1 滚刀破岩示意图 Fig. 1 Schenatic diagram of rock breaking of Single disc cutter |

在滚刀压力作用下,岩石发生变形,随着受力不断增加,变形不断发展,最终导致岩石破坏.本文将岩石从受力到破坏的全过程分为3个阶段:弹性、损伤与破碎,相应地所需要采用的物理模型与分析方法也有所不同.一块完整的岩石受到载荷作用首先发生弹性变形,又称为可逆变形,即外力撤除后岩石恢复原状,常用弹性模量和泊松比加以描述研究.当载荷超过一定值,岩石由弹性体转化为损伤体,开始产生裂纹源,渐渐成为微裂纹,后发展成宏裂纹,裂纹扩展并相互连接,最终岩石破碎[15].

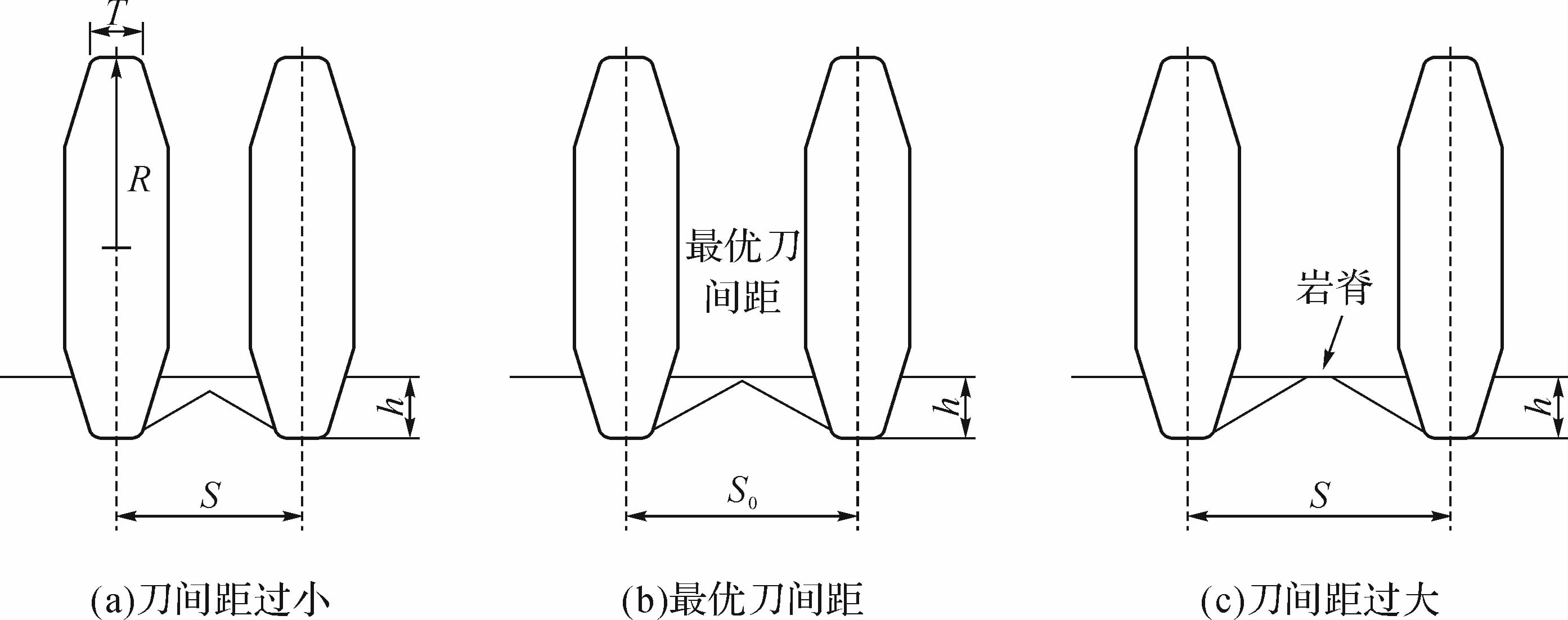

1.2 双滚刀破岩力学模型滚刀间距是决定掘进机刀盘刀具破岩效率的关键因素之一,2把滚刀破岩时滚刀间距存在一个最优值.当2把滚刀刀间距小于最优值时,虽然滚刀之间的岩石完全破碎,但破碎单位体积岩石受到的能量过大,岩石出现过度破碎,破岩效率较低;当刀间距大于最优值时,2把滚刀挤压岩石出现的裂纹很难相连,滚刀间的待破岩面便不会产生岩石碎片,这就形成了岩脊.由科罗拉多矿业学院的CSM综合预测模型公式[16],可以得出刀间距与贯入度、滚刀尺寸、岩石特性等之间的关系:

| $p=\frac{F\left( 1+\phi \right)}{\phi RT},$ | (1) |

| $\phi =\arccos \left( \frac{R-h}{R} \right),$ | (2) |

| $S=\frac{{{p}^{3}}\phi \sqrt{RT}}{{{C}^{3}}\sigma _{c}^{2}{{\sigma }_{t}}}=\frac{{{F}^{3}}{{\left( 1+\phi \right)}^{3}}}{{{C}^{3}}\sigma _{c}^{2}{{\sigma }_{t}}{{\arccos }^{3}}\left( \frac{R-h}{R} \right){{\left( RT \right)}^{\frac{5}{2}}}},$ | (3) |

式中:p是破碎区压应力,F是滚刀合力,ψ是滚刀顶刃压力分布系数,$\phi $是滚刀接触角,R是滚刀半径,h是贯入度,T是滚刀顶刃宽度,S是刀间距,σc是岩石单抗压强度,σt是岩石抗剪强度,C:2.12,是无量纲系数.

由公式(3)可知,在给定岩石特性、滚刀尺寸的条件下,刀间距S与贯入度h存在某种特定关系.对于某类型滚刀,即在R,T确定的情况下,S与h存在一定的最优关系,如图 2所示.

|

| 图 2 不同刀间距破岩示意图 Fig. 2 Schematic diagram of rock breaking in different cutter space |

在滚刀破岩过程中,与岩石直接接触的是滚刀刀圈,所以本文只建立刀圈模型用来进行滚刀的破岩分析.刀圈模型选用美国罗宾斯公司生产的432 mm近似常截面盘形滚刀.其顶刃宽度为13 mm,为保证滚刀的耐久度和高强度,材料选用硬质合金钢,具体参数如表 1所示.

| 参数 | 密度/(kg/m3) | 弹性模量/GPa | 泊松比 |

| 数值 | 7 830 | 530 | 0.3 |

本次仿真中,待破岩石为某类花岗岩,尺寸为400 mm×150 mm×750 mm.仿真过程中,设花岗岩的材料属性为各向均匀、同性,且具有连续、小变形材料特性.其材料参数如表 2所示.

| 参数 | 密度/ (kg/m3) | 弹性模量/ GPa | 抗压强 度/MPa | 泊松比 | 内聚力/ MPa | 摩擦角/(°) |

| 数值 | 2 600 | 42 | 93.6 | 0.21 | 0.9 | 69.64 |

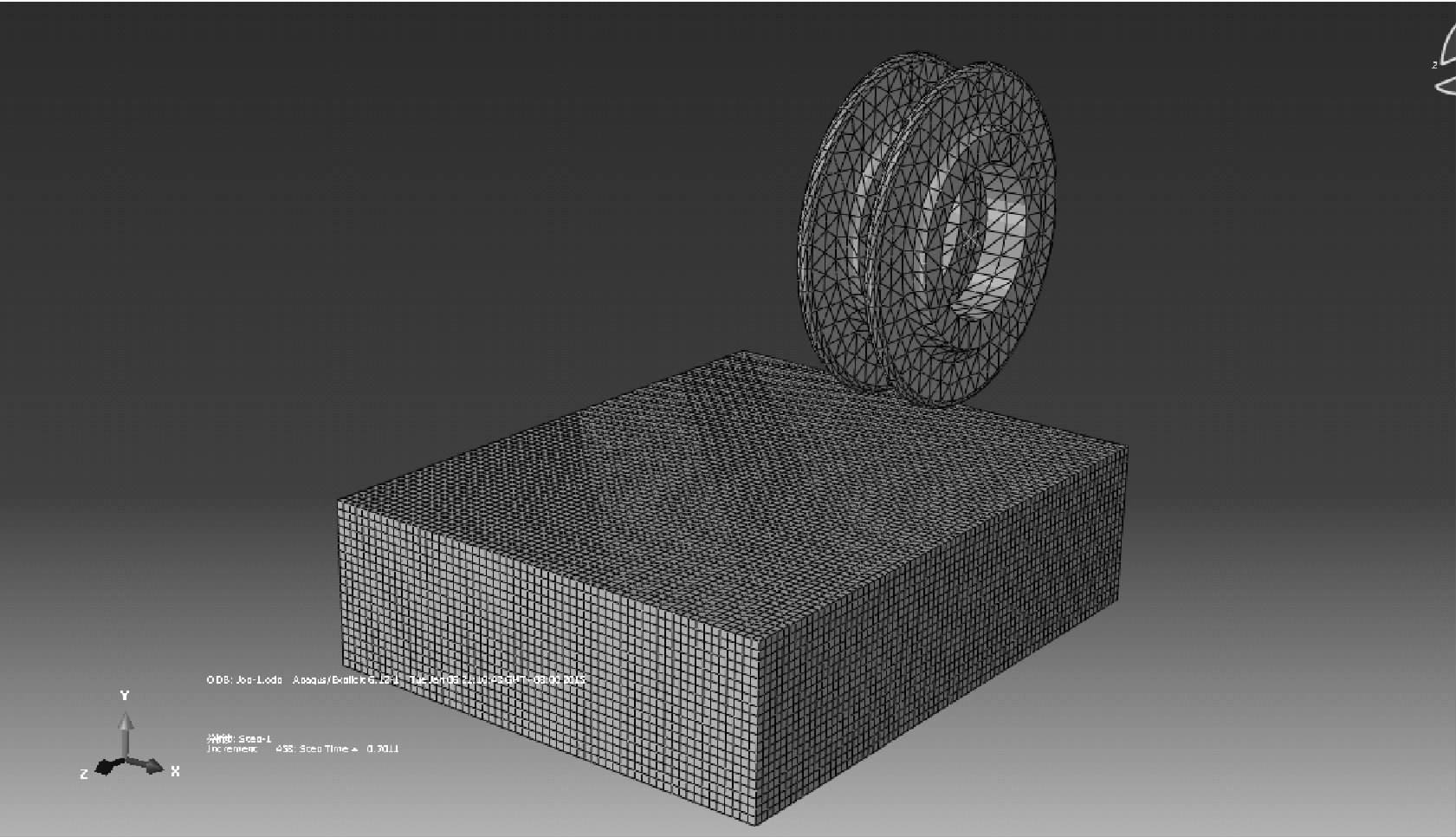

在仿真过程中,滚刀前进方向速度为864 mm/s,贯入速度为6 mm/s,滚刀为纯滚动,更接近真实的掘进过程,满足公式:v=wr,w=4 rad/s;假设无围岩压力,底部完全约束. 网格划分滚刀刀圈采用C3D10M四面体网格,单元尺寸为28 mm;岩石块采用C3D8R六面体单元网格,单元尺寸为10 mm,模型网格划分如图 3.模型选用线性Drucker-Prager准则作为本构方程.Drucker-Prager硬化类型选择压缩.

|

| 图 3 双滚刀有限元模型 Fig. 3 Double cutter finite element model |

花岗岩属硬脆性材料,滚刀切割岩石至其破碎的过程属于非线性接触过程.因此,岩石破碎过程中会产生材料屈服,应力-应变便不再满足线性对应关系.而滚刀在破岩过程中,当岩石受力产生的物理变形达到岩石极限应变时岩石内部出现裂纹,最后发生破碎.所以可以通过观察岩石的应变来分析其破碎效果.另外,塑性应变可体现加载路径和加载历史,反映材料在载荷作用下从初始状态到最终破坏的全过程.所以在可视化模块中,采用塑性应变PEEQ来演示分析结果是合适的.

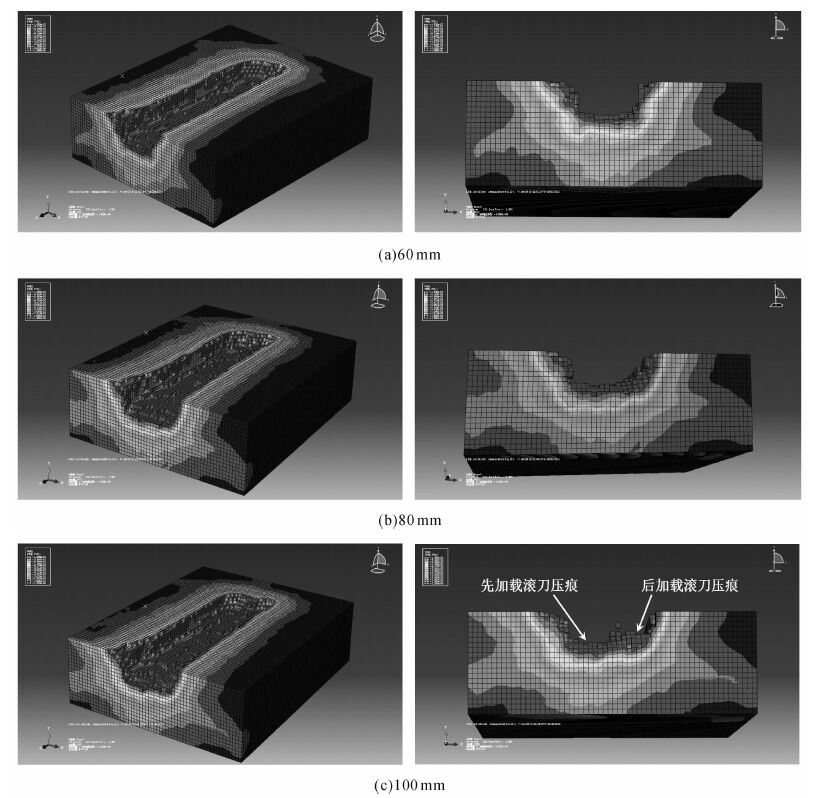

2.1 双滚刀同时加载下刀间距对花岗岩破碎影响2把滚刀切割花岗岩的过程中,在保持相同切 削速度及同时加载条件下,通过改变刀间距对双滚刀破岩过程进行仿真.为更直观与准确地观察破碎效果,分别从2个视角对破碎后的花岗岩进行对比分析,得出在不同刀间距切割条件下花岗岩的应变分布情况.图 4(a)至图 4(c)分别是在双滚刀间距为60,80和100 mm时作用下的花岗岩破碎塑性应变图.

|

| 图 4 同时加载时不同刀间距的花岗岩应变效果 Fig. 4 Granite strain effect in different cutter space on same load |

由图 4花岗岩应变分布及破碎情况可以得出,当岩石产生的应变值大于极限应变时,岩石便发生破碎;当岩石产生的应变值小于极限应变时,岩石只在滚刀作用下发生物理变形,并不会产生破碎;与滚刀接触的岩石区域出现最大应变值,随着滚刀贯入度的增加,岩石应变区域变大,破碎区域与破碎量也逐渐变大;岩石受到的应变以破碎区域为中心呈现对称分布,且应变由破碎区向四周扩散并逐渐减小.

对比图 4(a)至图 4(c)可以发现:在双滚刀同时切割条件下,刀间距为60 mm时,岩石破碎区域不存在岩脊,破碎区域完整,岩石破碎量相对较小,岩石受到挤压出现的应变区域也较小;刀间距为80 mm时,岩石表面存在少量岩脊,随着滚刀继续切割,岩脊逐渐消失,破碎区较完整,岩石的破碎量较之前变大,岩石受到挤压出现的应变区域也变大;当刀间距为100 mm时,岩石破碎区域存在岩脊并且不会随之消失,岩石破碎量比刀间距为80 mm时略大,岩石出现的应变区域也变大.综上,当滚刀压入深度为0~5 mm时,双滚刀最优刀间距约为80 mm.滚刀以最优刀间距的条件下破岩时,岩石破碎量大,破碎区域完整,滚刀之间岩石完全破碎,不存在岩脊.

2.2 双滚刀顺次加载下刀间距对花岗岩破碎影响2把滚刀切割花岗岩的过程中,在保持相同切 削速度的条件下,采用顺次加载,即2把滚刀在切割路径上前后相距800 mm,左边滚刀先加载,右边滚刀后加载,进行顺次切割,对不同滚刀间距破岩仿真分析.图 5(a)至图 5(c)分别是刀间距为60,80和100 mm时花岗岩的破碎塑性应变图.

|

| 图 5 顺次加载时不同刀间距的花岗岩应变效果 Fig. 5 Granite strain effect in different cutter space on load in turn |

由图 5花岗岩应变分布及破碎情况可以得出,岩石在双滚刀顺次加载作用下产生的应变分布不均匀,且在岩石表面及内部出现的应变不以破碎区域为中心呈对称分布,当刀间距为100 mm时,可以明显看出先加载滚刀附近岩石应变区域比后加载区域大,且先加载的滚刀压痕比后加载滚刀压痕范围更宽、更深.这就说明,与后加载滚刀相比,先加载滚刀对岩石的破碎影响更大.

对比图 5(a)至图 5(c)可以发现:双滚刀顺次加载的条件下,刀间距为60 mm时,岩石破碎区域不存在岩脊,岩石破碎量相对较小,岩石受到挤压出现的应变区域也较小;刀间距为80 mm时,岩石破碎量增加,没有岩脊出现在破碎区域之间,岩石受到挤压出现的应变区域相应变大;刀间距为100 mm时,出现的应变区域继续变大,岩石的破碎量也继续变大,但两边压痕深度已经明显不同,不平稳的岩面会使刀盘上的滚刀受力不均,对刀具损坏严重,降低破岩效率,增加掘进成本.

所以,当双滚刀贯入深度、转速等条件不变的情况下,采用顺次加载方式破岩,即2把滚刀在切割路径上的前后距离为800 mm时,双滚刀最优刀间距为80 mm左右.

滚刀同时加载和顺次加载条件下,最优刀间距都为80 mm,但是两者还是存在一定差异.对比图 4(b)与图 5(b)发现:同时切削时,应变区域均匀对称,破碎区域也整齐完整;顺次切削时,应变与破碎区不再对称整齐,但破岩量更大,破岩效果更好.

以上研究说明,在其他施工参数不变的条件下,2把滚刀的加载方式对滚刀破岩的最优刀间距影响不大,但是顺次比同时同条件下破岩效果更好.

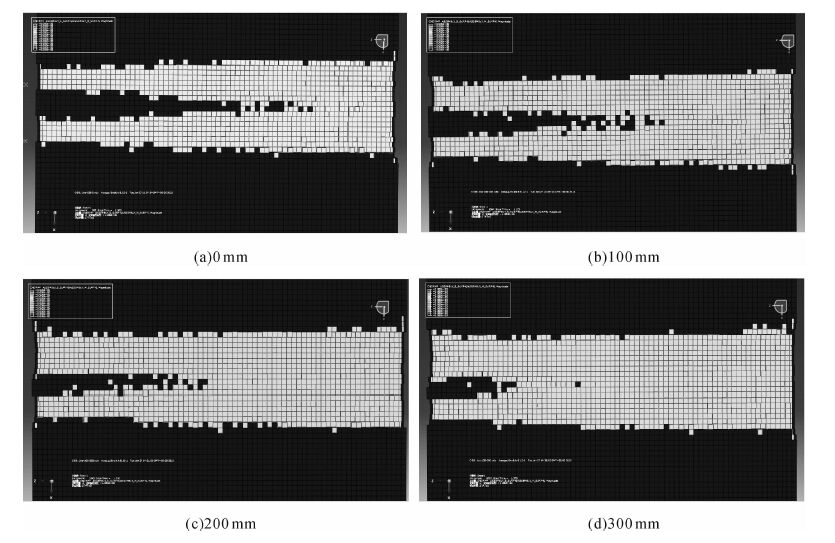

2.3 双滚刀顺次加载间距对破岩效果的影响为了深入了解2把滚刀顺次加载间距对岩石破碎效果的影响,以双滚刀间距100 mm、滚压速度800 mm/s、贯入深度3 mm为例,采用不同的加载间距对双滚刀切割花岗岩过程进行仿真分析.使2把滚刀顺次加载间距分别为0,100,200和300 mm,得出在不同顺次加载间距下花岗岩破碎效果图,如图 6所示.

|

| 图 6 不同顺次加载间距的岩石破碎图 Fig. 6 Rock crushing in different sequentially space |

对图 6中破碎后花岗岩的失效网格数进行对比分析,可以得出:在刀间距不变的情况下,随着2把滚刀顺次加载间距的增加,岩石失效网格数量增加,破碎量变大.花岗岩在双滚刀不同顺次加载间距切割作用下均在岩石末端形成岩脊,但随着加载间距变大,岩脊长度减小.以上现象说明在滚刀间距、贯入度等施工参数一定的条件下,2把滚刀的顺次加载间距越大,岩石破碎效果越好.并且,随着加载间距的增加,先加载滚刀与后加载滚刀相比对岩石破碎的影响越来越大.

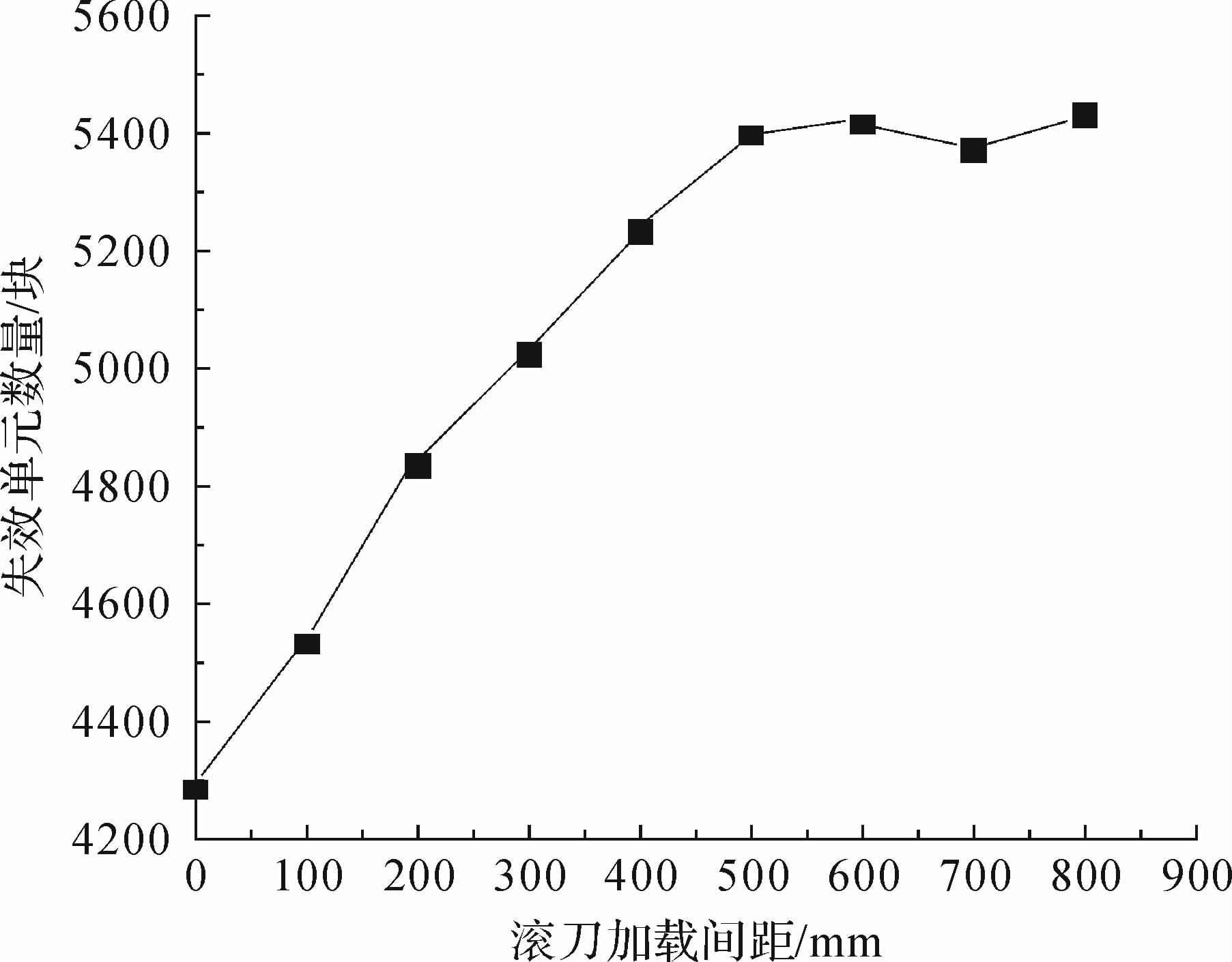

基于以上双滚刀间距、滚压速度、贯入深度等仿真参数不变的条件下,改变2把滚刀顺次加载间距,对其切割花岗岩的过程进行大量仿真与分析,并通过统计破碎后岩石失效单元数量得出花岗岩破碎量变化曲线,如图 7所示.

|

| 图 7 不同滚刀加载间距下花岗岩破碎量变化曲线 Fig. 7 Granite crushing volume curve in different sequentially space |

由图 7可以得出:双滚刀切割花岗岩的过程中,在其他施工参数不变的条件下,当2把滚刀顺次加载间距在500 mm范围内变化时,随着加载间距增加,花岗岩破碎量变大,所形成的岩脊变少,破岩效果更加明显; 当2把滚刀顺次加载间距大于500 mm时,花岗岩的破碎量几乎不随滚刀加载间距的增加而增大,即岩石破碎效果受滚刀加载间距影响较小.

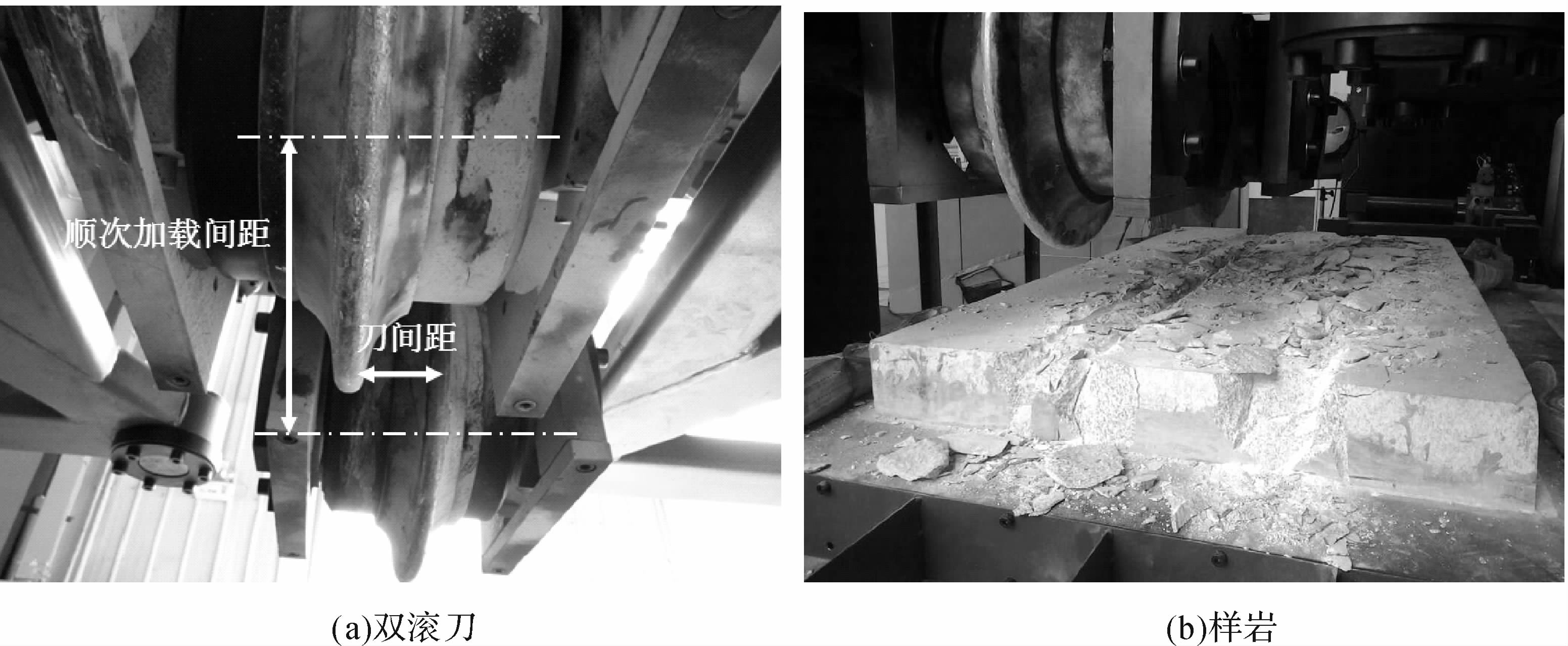

2.4 试验台的岩石破碎研究为验证岩石破碎过程模拟的准确性,利用北方重工集团有限公司的双滚刀岩石综合试验台,对此 类花岗岩进行破碎实验.试验台整体由 4个部分组成:主机、液压系统、电控和测试系统.试验前先确定好2把滚刀的刀间距及顺次间距,在试验中采用液压系统作为动力源,垂直油缸下压使滚刀压入岩石指定深度,样岩在工作台的承载带动下前后单向移动,利用相对原理来模拟滚刀破岩运动.图 8为试验台双滚刀布置和样岩的破碎示意图.

|

| 图 8 双滚刀安装位置与样岩的破碎图 Fig. 8 Double cutter arrangement and rock breaking on test cutting machine |

破岩能耗SE是表征破岩效率的重要参数,定义为破碎单位岩石体积切削所消耗的能量,公式为SE=fs/V,f为工作台的推力,s为样岩移动的距离,在实验过程中应用便携式三维激光扫描仪(EXAscan)对花岗岩岩体进行扫描,得出破碎体积V.其他条件保持不变,只改变加载方式和刀间距,进行多组实验,并由以上参数算出比能,绘制出以下关系曲线.

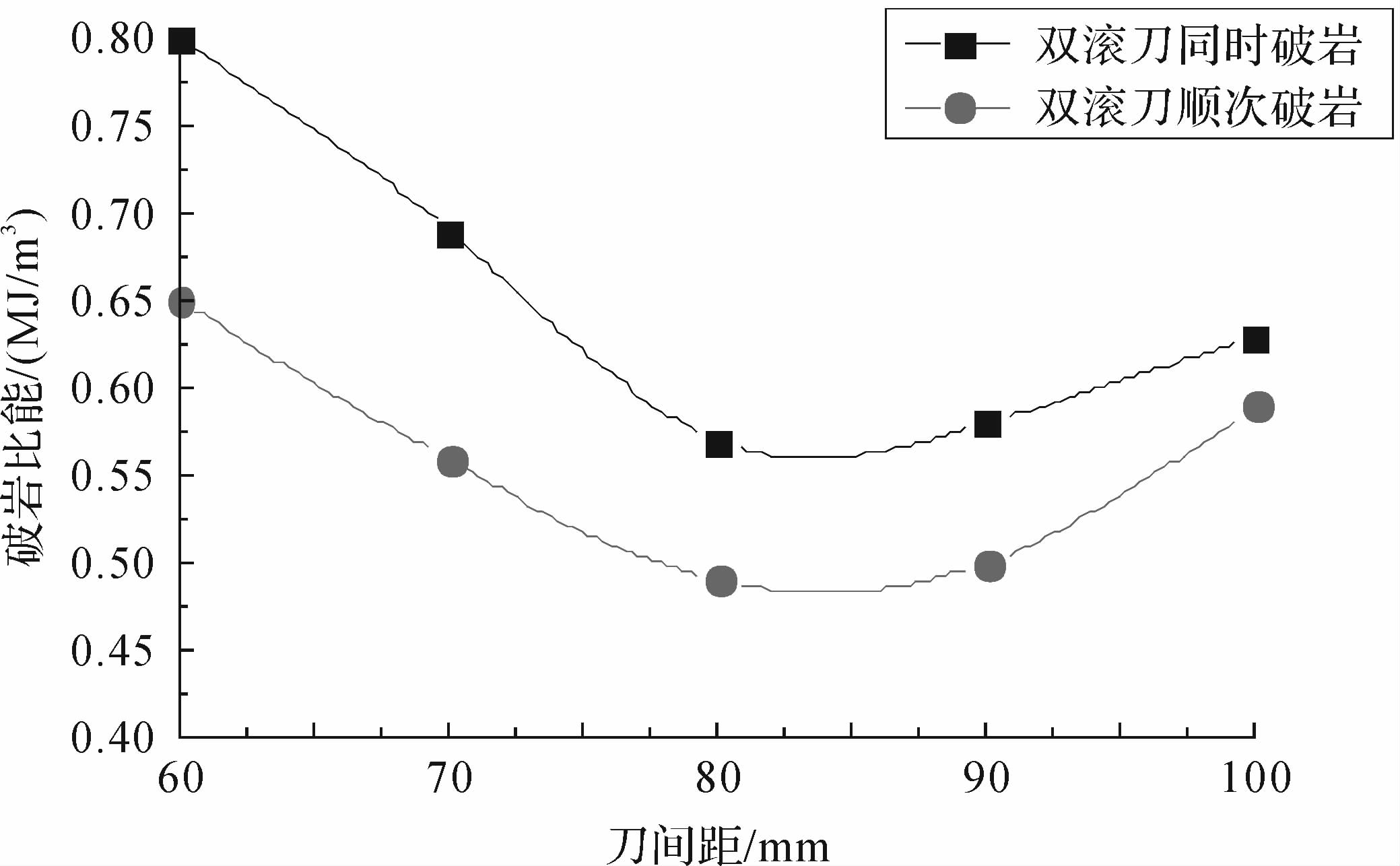

图 9描述了2种加载条件下不同刀间距和破岩比能的关系.从图中可以看出,2种滚刀加载方式相似之处为:当刀间距由小变大时,破岩比能都呈现先减小后增大的趋势;当刀间距从60 mm增加到80 mm时,比能急剧减小;当刀间距从80 mm增加到 100 mm时,比能又逐渐增大;刀间距为80~90 mm时,比能最低,破岩效率最好.2种滚刀加载方式不同之处在于:在其他条件相同时,滚刀顺次加载比滚刀同时加载比能更低,破岩效率更好.实验得出的结论与仿真得出的结论基本一致,从而验证了数值模拟方法的适用性和正确性.

|

| 图 9 刀间距和破岩比能的关系曲线 Fig. 9 The SE curve under different cutter spacing |

不同的岩石,其结果会有所不同,就本文研究的某类花岗岩岩石材料而言:

1)在其他条件相同时,加载方式对滚刀破岩的最优刀间距影响不大,最优刀间距均约为80 mm,但是顺次加载的破岩效果要比同时更好.

2)当双滚刀顺次加载时,先加载滚刀比后加载滚刀对岩石破碎影响大,压痕也更深,这种效果随刀间距的增加而变大.

3)在其他施工参数不变的条件下,当2把滚刀顺次加载间距在500 mm范围内变化时,花岗岩的破碎量随着滚刀加载间距增加而变大;当2把滚刀顺次加载间距大于500 mm时,花岗岩破碎效果受滚刀加载间距影响较小.

4)实验得出刀间距为80~90 mm时,比能最低,破岩效率最好.这与仿真得出的结论基本一致,从而验证了数值模拟方法的适用性和正确性.

| [1] |

夏毅敏,吴元,郭金成,等.TBM边缘滚刀破岩机理的数值研究[J].煤炭学报,2014,39(1):172-178. XIA Yi-min,WU Yuan,GUO Jin-cheng,et al.Numerical simulation of rock-breaking mechanism by gage disc cutter of TBM [J].Journal of China Coal Society,2014,39(1):172-178. |

| Click to display the text | |

| [2] |

宋克志,袁大军,王梦恕.盘形滚刀与岩石相互作用研究综述[J].铁道工程学报,2005,22(6):66-69. SONG Ke-zhi,YUAN Da-jun,WANG Meng-shu.Study review on the interaction between disk cutter and rock [J].Journal of Railway Engineering Society,2005,22(6):66-69. |

| Click to display the text | |

| [3] |

魏彬.东欢坨矿硬岩掘进机在上山掘进中的应用[J].技术与市场,2013,20(7):151. WEI Bin.Donghuantuo mine TBM application in the mountains driving [J].Technology and Market,2013,20(7):151. |

| Click to display the text | |

| [4] |

宋克志,王本福.隧道掘进机盘形滚刀的工作原理分析[J].建筑机械,2007(4):71-74. SONG Ke-zhi,WANG Ben-fu.Operation principle analysis of disc cutter on TBM[J].Construction Machinery,2007(4):71-74. |

| Click to display the text | |

| [5] |

李辉,王树林,汪加科.TBM盘形滚刀受力分析[J].现代隧道技术,2012,49(3):193-196. LI Hui,WANG Shu-lin,WANG Jia-ke.TBM disc cutter stress analysis[J].Modern Tunnelling Technology,2012,49(3):193-196. |

| Click to display the text | |

| [6] |

满林涛,李守巨.盘形滚刀破岩过程有限元数值模拟[J].工程建设,2011,43(4):1-5. MAN Lin-tao,LI Shou-ju.Finite element numerical simulation of process of rock breaking by disc cutter[J].Engineering Construction,2011,43(4):1-5. |

| Click to display the text | |

| [7] | SU O,AKCIN N A.Numerical simulation of rock cutting using the discrete element method [J].International Journal of Rock Mechanics and Mining Science,2011,48(3):434-442. |

| Click to display the text | |

| [8] | CHO J-W,JEON S K,YU S H,et al.Optimum spacing of TBM disc cutters:a numerical simulation using the three-dimensional dynamic fracturing method [J].Tunnelling and Underground Space Technology,2010,25(3):230-244. |

| Click to display the text | |

| [9] |

张珂,王腾跃,孙红,等.全断面岩石掘进机盘形滚刀破岩模拟[J].沈阳建筑大学学报(自然科学版),2010,26(6):1209-1213. ZHANG Ke,WANG Teng-yue,SUN Hong,et al.Simulation study on disc cutter of full face rock tunnel boring machine[J].Journal of Shenyang Jianzhu University(Natural Science),2010,26(6):1209-1213. |

| Click to display the text | |

| [10] |

吴玉厚,张健男,王贺,等.基于ABAQUS的岩石滚刀实验机最优刀间距分析[J].沈阳建筑大学学报(自然科学版),2012,28(5):927-931. WU Yu-hou,ZHANG Jian-nan,WANG He,et al.Optimal analysis for cutter space of linear cutter machine based on ABAQUS[J].Journal of Shenyang Jianzhu University (Natural Science),2012,28(5):927-931. |

| Click to display the text | |

| [11] |

吴玉厚,孙健,周鹏,等.掘进机滚刀对岩石特性适应性研究[J].沈阳建筑大学学报(自然科学版),2012,28(1):156-161. WU Yu-hou,SUN Jian,ZHOU Peng,et al.Research on the adaptability of TBM disc cutter to the character of rocks[J].Journal of Shenyang Jianzhu University (Natural Science),2012,28(1):156-161. |

| Click to display the text | |

| [12] | GERTSCH R,GERTSCH L,ROSTAMI J.Disc cutting tests in colorado red granite:implications for TBM performance prediction[J].International Journal of Rock Mechanics and Mining Science,2007,44(2):238-246. |

| Click to display the text | |

| [13] |

莫振泽,李海波,周青春,等.楔刀作用下岩石微观劣化的试验研究[J].岩土力学,2012,33(5):1333-1340. MO Zhen-ze,LI Hai-bo,ZHOU Qing-chun,et al.Experimental study of rock microscopic deterioration under wedge cutter[J].Rock and Soil Mechanics,2012,33(5):1333-1340. |

| Click to display the text | |

| [14] | ENTACHER M,LORENZ S,GALLER R.Tunnel boring machine performance prediction with scaled rock cutting tests[J].International Journal of Rock Mechanics and Mining Sciences,2014,6(14):450-459. |

| Click to display the text | |

| [15] |

张化民.大口径旋挖碎岩机理研究及钻具设计[D].成都:成都理工大学地质灾害防治与地质环境保护国家重点实验室,2013:48-73. ZHANG Hua-min.Large diameter rotary drilling rock fragmentation mechanism research and drilling tool design[D].Chengdu:Chengdu University of Technology,Prevention and Control of Geological Hazards and Geological Environment Protection of State Key Laboratory,2013:48-73. |

| Click to display the text | |

| [16] |

吴峰.TBM盘形滚刀贯入度与结构参数优化设计研究[D].长沙:中南大学机电工程学院,2012:32-33. WU Feng.TBM disc cutter penetration and structure parameter optimization design research[D].Changsha:Central South University,Mechanical and Electrical Engineering,2012:32-33. |

| Click to display the text |