2. 浙江固耐橡塑科技有限公司, 浙江 湖州 313000

2. Zhejiang Gunai Rubber & Plastic Science & Technology Co., Ltd., Huzhou 313000, China

橡胶密封件是密封装置的重要元器件,其密封原理是橡胶在接触压力作用下发生压缩变形,材料回弹力在接触面上产生接触压力,从而与密封腔体形成接触密封[1]。

随着数值计算方法以及大型有限元分析软件的发展,利用有限元分析与实验相结合的方法对唇形橡胶密封圈的密封性能进行评估成为可能。Lee等利用有限元分析软件模拟了不同过盈量下轴与密封唇口间接触压力和接触宽度的分布情况,并通过实验验证了其准确性[2]。谌彪等针对Y形橡胶密封件,基于有限元分析软件研究了密封唇口的接触应力,并通过实验对仿真结果进行了验证[3]。

CAE(computer aided engineering,计算机辅助工程)分析技术存在应用门槛高、操作过程较为繁琐等缺陷[4-5],为了提高仿真效率,学者们在CAE分析流程自动化定制方面作了大量研究。Shah等提出CAE分析流程自动化技术可以简化繁琐的有限元分析流程,工程师可以节省仿真操作时间,而在有限元模型的建立上投入更多精力[6]。王超针对汽车设计中CAE分析效率较低的问题,开发了多个CAE分析流程自动化模块,如模态分析模块、车门强度分析模块等[7]。

现有的仿真分析流程自动化系统主要是面向仿真工程师,且主要针对仿真建模过程,如网格处理、载荷与约束设置等关键环节,对于设计工程师而言存在使用门槛高的问题[8]。此外,产品性能是设计工程师的关注点,产品的物理原理是他们设计产品的基础,因此基于产品的物理原理来设计产品仿真流程不仅可以使仿真工程师更了解产品,而且可以使设计工程师更方便地应用仿真工具。

因此,本文针对唇形密封圈静密封性能快速评估的问题,基于橡胶材料的本构关系,利用有限元分析软件建立唇形密封圈的轴对称数值模型,并根据密封件物理模型,提出了基于物理模型的仿真流程定制技术,同时采用Visual Basic语言,结合Femap API,开发了唇形密封圈静密封性能评估软件,最后通过实例来验证该仿真软件的有效性。

1 唇形密封圈有限元建模与分析唇形密封圈密封性能取决于密封圈装配后橡胶唇口的状态。装配过程是挡圈(上盖)下压与橡胶唇口接触,直至指定位置。通过有限元模拟唇形密封圈的装配过程,可以实现其静密封性能的评估[9]。

1.1 唇形密封圈装配过程建模唇形密封圈为典型的轴对称结构,为了提高仿真效率与精度,采用轴对称方式建立其仿真模型[10]。由于橡胶材料是采用模具成型的方式进行加工的,在密封圈唇口局部存在一定的圆角,因此在唇口需进行倒角处理。

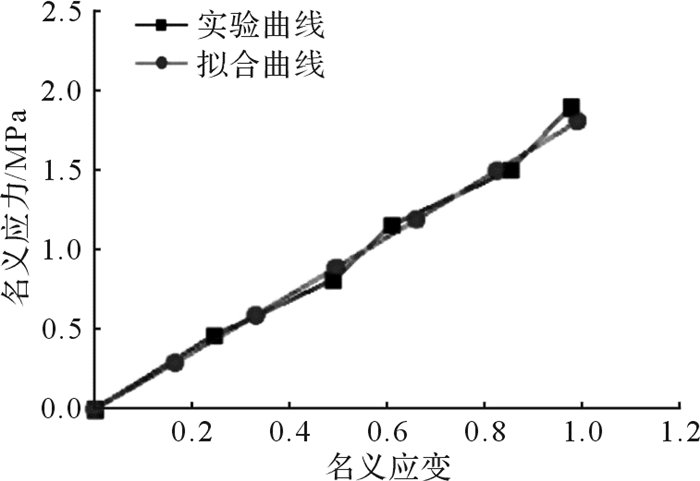

挡圈和支架的材料为钢,而密封件的材料为橡胶,因此密封圈的整体变形问题为非线性问题[9]。通常可以根据橡胶材料的拉伸实验数据进行拟合以及基于橡胶材料硬度数据进行本构模型参数计算的方法得到橡胶材料Mooney-Rivlin模型的参数[11-12]。根据国家标准采用哑铃形标准件,通过拉力实验机对橡胶材料进行单轴拉伸实验,将所得的实验数据整理为标准有限元中使用的材料数据,系统会自动进行曲线拟合。在进行曲线拟合的同时,对材料拉伸试样进行非线性分析,可以从分析结果中确认材料本构特性的曲线拟合结果及应力应变关系曲线。如图 1所示得到的实验曲线和拟合曲线基本吻合,验证了Mooney-Rivilin材料本构模型的有效性[13]。

|

| 图 1 材料本构实验与拟合曲线对比图 Fig.1 Comparison diagram of material constitutive experiment and fitting curve |

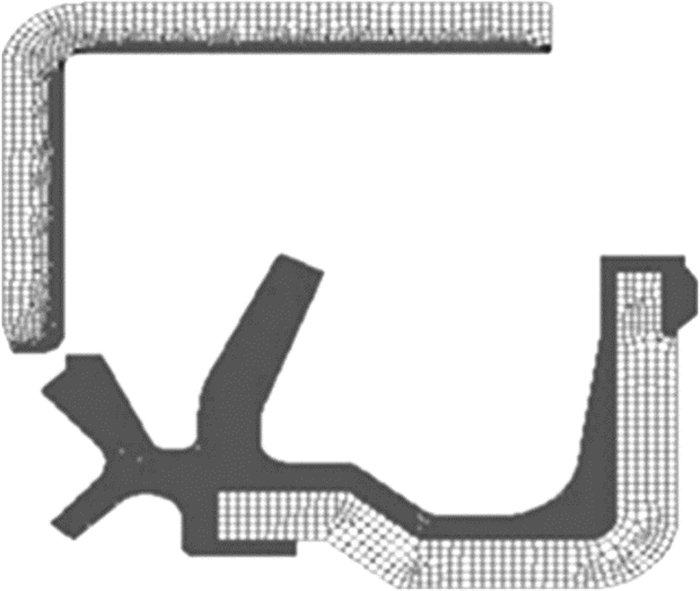

因此,在仿真过程中定义材料时,密封件材料本构模型选用Mooney-Rivilin模型,挡圈和支架的材料为钢,其弹性模量E=2×1011 N/m2,泊松比为0.3。在进行网格划分时,选用轴对称单元,为提高仿真分析精度,选择四边形单元建模。唇形密封圈有限元模型的网格划分如图 2所示[14]。

|

| 图 2 唇形密封圈有限元模型网格划分 Fig.2 Mesh division of lip seal finite element model |

唇形密封圈的静密封性能是通过挡圈与橡胶的接触实现的,密封圈装配过程中主要涉及两部分的接触:一部分是挡圈与橡胶唇口的接触,另一部分是骨架与橡胶之间的粘连。挡圈与橡胶密封件的接触摩擦模型采用库伦摩擦模型,定义摩擦系数为0.2。

对于非线性问题,模型的收敛性是一个必须解决的问题。为了使分析模型具有良好的收敛性,采取以下收敛控制技术:

1) 在密封圈唇口部位进行局部加密处理,控制网格的品质,从而提高模型计算的准确性并保证其良好的收敛性。

2) ADINA软件支持变时间步长技术,根据需要设置不同的时间步长以提高计算效率。

3) 运用ADINA软件提供的Low-Speed Dynamics算法以降低问题的非线性程度,提高问题的收敛性。

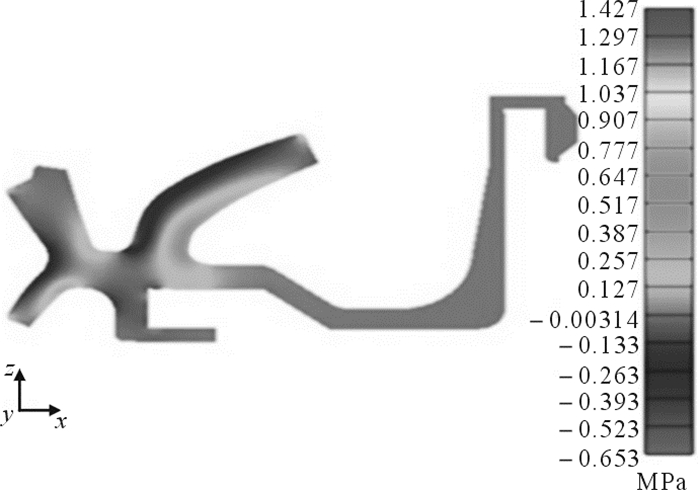

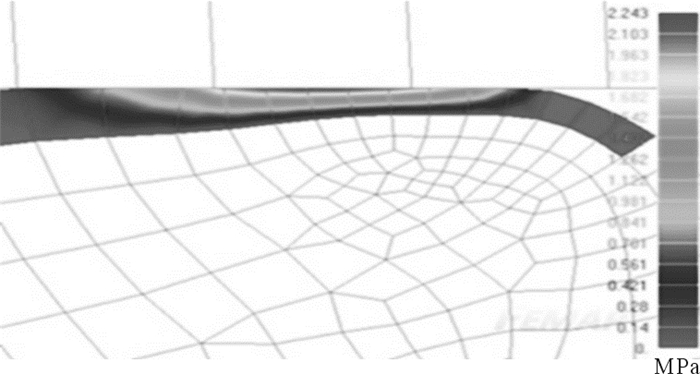

1.2 唇形密封圈装配过程有限元分析对唇形密封圈挡圈(上盖)下压与橡胶唇口接触至指定装配位置的过程进行有限元分析,图 3所示为挡圈全部压下状态下橡胶密封件的平均压强云图,图 4所示为装配过程中唇形密封圈主唇口的接触应力变化云图,可清楚地查看密封件密封唇口的形变情况。通过对唇形密封圈的数值模拟分析计算,可以得到其主唇口的受力情况及相关密封性能指标,如表 1所示。

|

| 图 3 挡圈全部压下状态下橡胶密封件的平均压强云图 Fig.3 Cloud diagram of average pressure of rubber seals under the condition of baffle ring completed pressed |

|

| 图 4 装配过程中唇形密封圈主唇口的接触应力变化云图 Fig.4 Cloud diagram of contact stress of the main lip of lip seal during assembly |

| 参数 | 接触力/N | 最大压强/MPa | 接触宽度/mm | 旋转力矩/N·mm |

| 数值 | 8.992 | 1.579 | 3.062×10-2 | 157.147 |

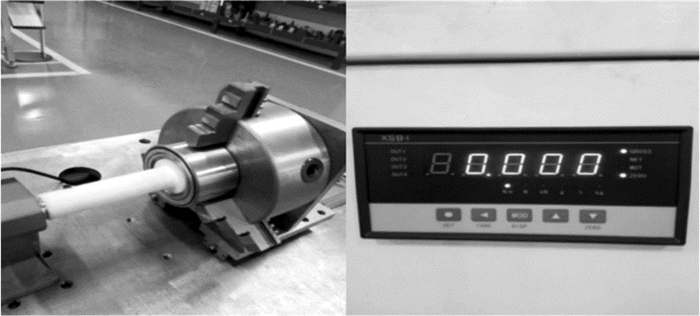

为了验证上述有限元模拟结果的合理性,采取实验方法测量唇形密封圈旋转力矩,并与模拟结果进行比较。如图 5所示为旋转力矩测试机,取4套唇形密封圈,分别装入轴承内,轴承以(1 500±30) r/min转速运转,磨合30 min,磨合完毕后,分别测量4套唇形密封圈在稳定状态下的旋转力矩,实验结果如表 2所示。

|

| 图 5 旋转力矩测试机 Fig.5 Rotating moment tester |

| 密封圈编号 | 1 | 2 | 3 | 4 |

| 旋转力矩/N·mm | 155.7 | 151.3 | 160.1 | 154.4 |

通过表 2实验结果计算可得,唇形密封圈旋转力矩的实验平均值为155.375 N·mm,而通过有限元模拟得出唇形密封圈的旋转力矩仿真值为157.147 N·mm,两者相对误差为1.1%,这验证了有限元模拟技术的有效性。

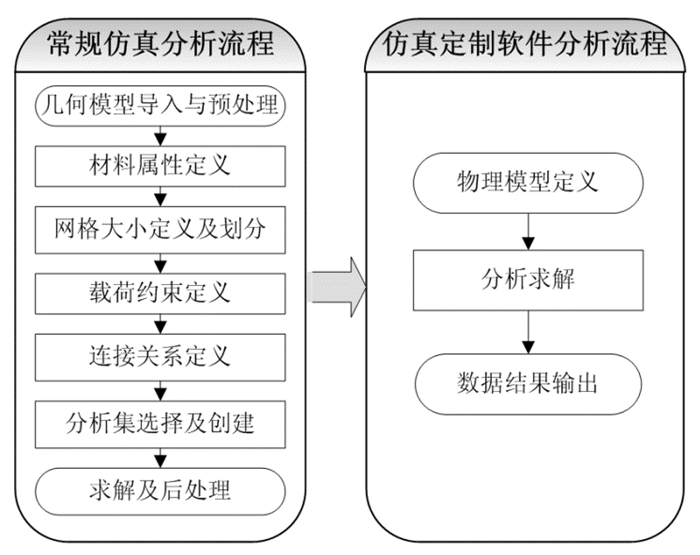

2 基于唇形密封圈物理模型的仿真流程定制技术开发 2.1 基于物理模型的仿真流程定制技术仿真技术经过多年的发展,软件易用性得到了大幅提升,但是对于普通产品设计工程师而言,在仿真软件使用上仍存在一定的难度。仿真流程定制技术不同于常规的仿真分析流程自动化,定制出的仿真流程主要使用者为设计工程师和仿真工程师。因此,仿真流程定制技术的主要思路并不是完全再现有限元软件建模的流程,而是要考虑设计工程师对于一个产品性能评估的需求,故需要简化常规的仿真流程[15],即设计工程师只需输入研究对象物理模型相关定义,其他操作通过定制的仿真流程完成。基于物理模型的仿真流程定制技术的主要开发思路如图 6所示。

|

| 图 6 基于物理模型的仿真流程定制技术开发思路 Fig.6 Development idea of simulation process customization technology based on physical model |

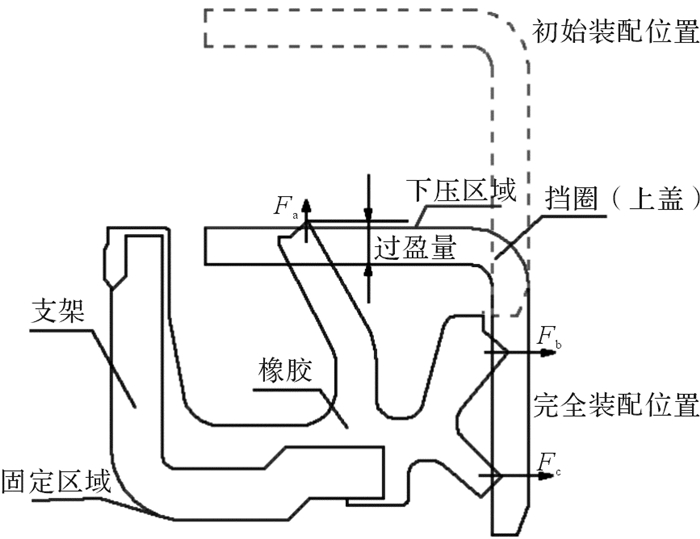

唇形密封圈在工作与使用过程中,其挡圈(上盖)从初始装配位置下压,与橡胶唇口接触至指定位置为止。在到达最终装配位置时,由于密封件的内径小于轴径,会产生一定的过盈量,当将油封安装在轴上时橡胶的回弹力会使接触面产生一定的初始应力即接触压力,因此,接触面上产生初始压缩应力从而实现密封。在定义唇形密封圈物理模型时,不仅仅要考虑其基本结构,还应考虑在装配过程中产生接触的唇口及部件间相对位置关系等[16]。

唇形密封圈物理模型定义包括基本结构定义、唇口定义和装配过程定义等。物理模型的输出为唇口力、接触压力等。如图 7所示为唇形密封圈物理模型简图,其中,Fa、Fb、Fc为3个唇口所受接触力。

|

| 图 7 唇形密封圈物理模型简图 Fig.7 Schematic diagram of physical model of lip seal |

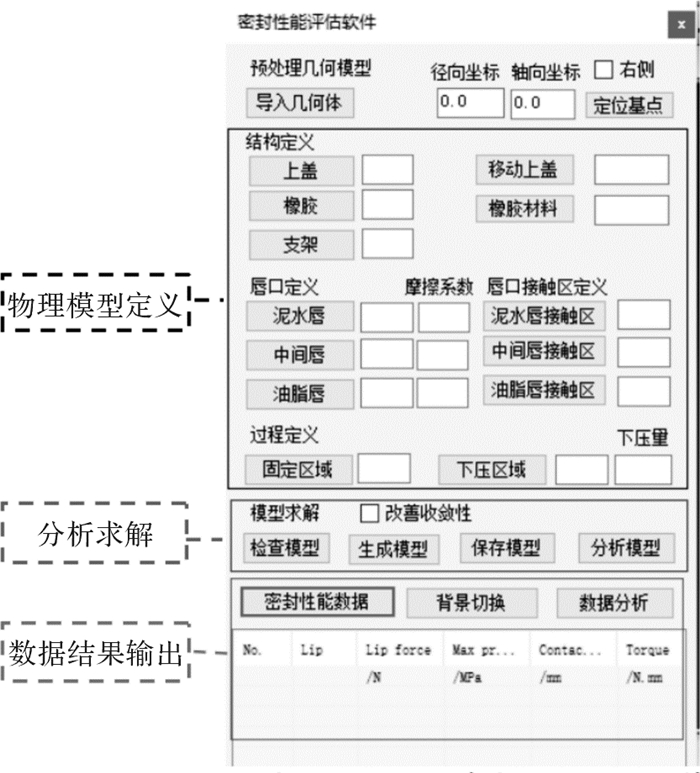

唇形密封圈静密封性能仿真流程定制技术是采用二次开发的方式,简化固定的、繁琐的建模过程,从而提高仿真分析的效率。仿真流程定制技术主要包括仿真建模工具选用、二次开发平台的选择、仿真流程的规范化。二次开发时采用Femap & NX Nastran作为仿真建模工具,开发工具选用Visual Basic语言。基于Femap API和Visual Basic,进行唇形密封圈静密封性能评估软件的开发。在软件开发过程中引入Femap.tlb(Feamp类型库),连接Femap,定义Femap中的对象,完成相应操作。如图 8所示为唇形密封圈密封性能评估软件界面,主要包括物理模型定义、分析求解和数据结果输出三个部分。

|

| 图 8 唇形密封圈密封性能评估软件界面 Fig.8 Software interface of sealing performance evaluation for lip seal |

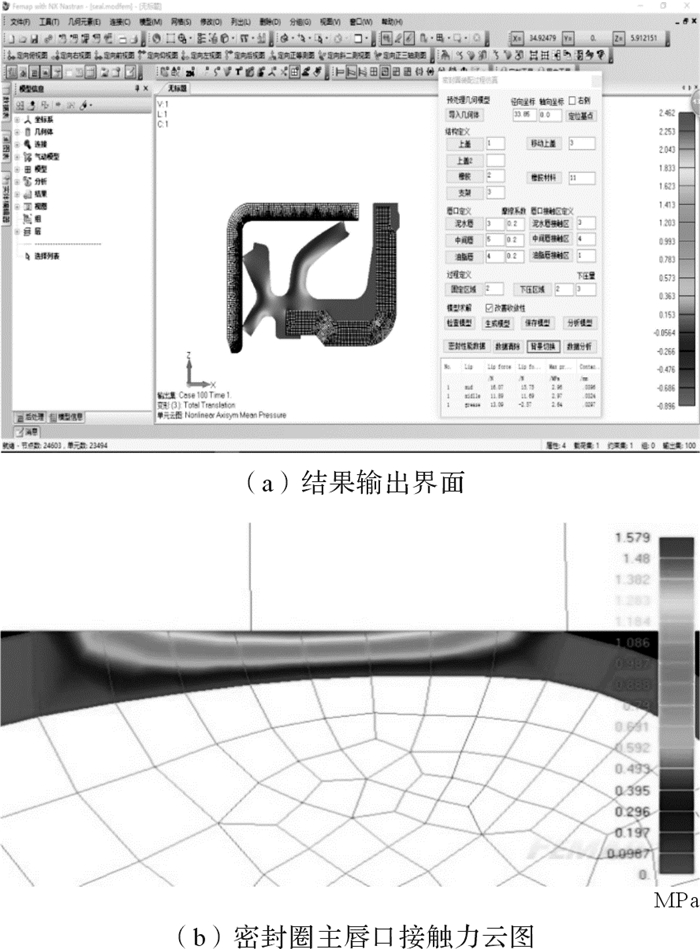

针对某唇形密封圈,运用唇形密封圈密封性能评估软件,进行快速自动仿真计算。首先对该唇形密封圈进行物理模型定义,然后进行分析求解,对模型进行高级非线性静态分析,结果如图 9所示。

|

| 图 9 唇形密封圈静密封性能仿真结果 Fig.9 Simulation result of the static sealing performance of lip seal |

放大图 9(a)中的模型,便可清楚看到唇形密封圈唇口接触力的分布状况,如图 9(b)所示为唇形密封圈主唇口的接触力云图,从图中可以看出密封唇在安装到轴上后,唇部被压缩而发生变形,密封圈主唇口接触力的分布较为均匀。

3.2 唇形密封圈结构优化运用CAD(computer aided design,计算机辅助设计)参数化建模技术和上述仿真流程定制技术中的物理模型文件对唇形密封圈进行灵敏度分析,从而实现结构优化以提高唇形密封圈静密封性能[17]。唇形密封圈结构优化流程如图 10所示。

|

| 图 10 唇形密封圈结构优化流程 Fig.10 Flow chart of lip seal structure optimization |

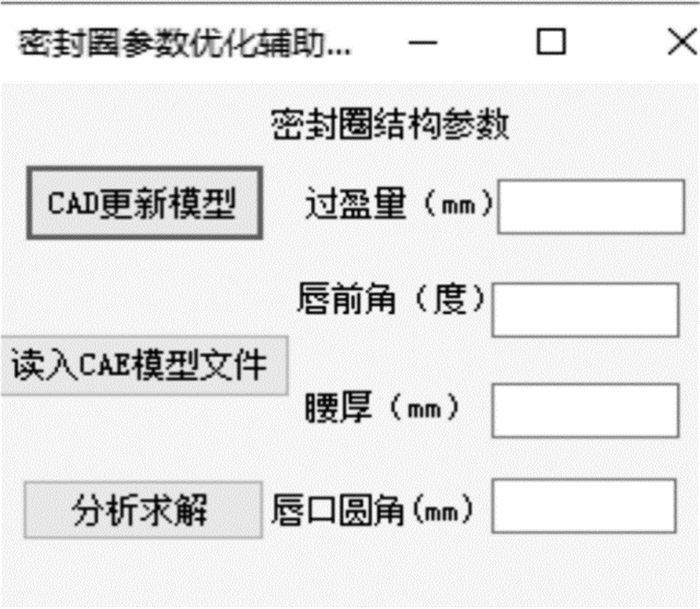

通过该唇形密封圈结构设计特点确定可能对该唇形密封圈静密封性能产生影响的主要几何结构参数(过盈量、唇前角、唇口圆角、腰部厚度)[18]。如图 11所示,通过对UG外部模式进行二次开发得到模型更新程序,该软件是通过修改表达式中密封圈的参数尺寸并驱动模型更新程序实现密封圈主要结构尺寸的参数化,然后通过调用密封圈性能评估软件中的物理模型文件,对上述主要几何结构参数进行分析,确定各个设计参数对密封唇口接触力、最大压强、接触宽度的影响程度[19]。

|

| 图 11 唇形密封圈参数优化辅助软件界面 Fig.11 Assistant software interface of parameter optimization of lip seal |

在灵敏度分析结果的基础上,以改善唇口接触应力分布特性(接触区域呈现相对均匀的接触应力分布)为目标,确定最为适合的优化方案。优化后唇形密封圈几何结构参数如表 3所示。

| 参数 | 过盈量/mm | 唇前角/(°) | 唇口圆角/mm | 腰部厚度/mm |

| 数值 | 0.55 | 64 | 0.02 | 0.65 |

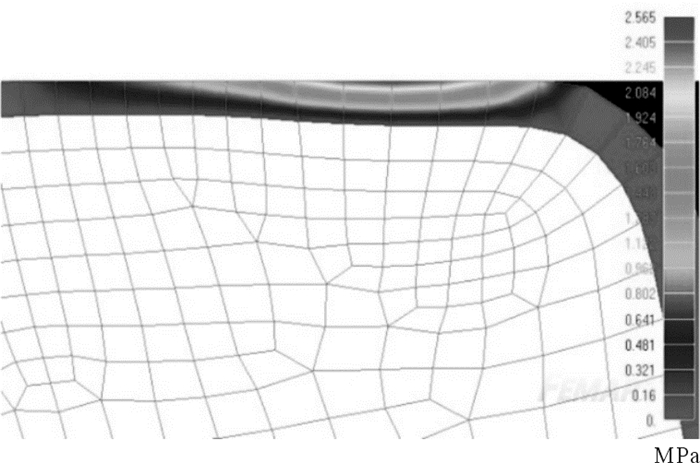

通过唇形密封圈密封性能评估软件对参数优化后的唇形密封圈模型进行快速仿真。仿真完成后可得到在静态条件下优化后唇形密封圈主唇口受力情况,如图 12所示。表 4给出了优化前后唇形密封圈静密封性能的对比情况。

| 参数 | 优化前 | 优化后 | 变化率 |

| 接触力/N | 8.992 | 11.12 | 19.14% |

| 最大压强/MPa | 1.579 | 2.565 | 62.44% |

| 接触宽度/mm | 3.062×10-2 | 3.586×10-2 | 17.11% |

|

| 图 12 优化后唇形密封圈主唇口受力情况 Fig.12 The force of the main lip of lip seal after optimization |

从表 4和图 12可知,优化后唇形密封圈的接触应力有所增加,接触区域的接触压强和接触区域显著增大,此外,接触的应力分布特性明显改善,即高应力区在径向外侧,分布较为均匀,可在一定程度上提升结构的密封性能。

4 结论1) 针对唇型密封圈静密封性能快速评估的问题,结合设计工程师对产品性能评估的需求,提出了基于物理模型的仿真流程定制技术。

2) 对基于有限元分析技术的唇形密封圈静密封性能评估关键技术进行了研究,并通过仿真结果与产品试验数据的对照,验证了有限元分析模型的有效性。

3) 基于密封圈物理模型仿真流程开发技术,开发了唇形密封圈密封性能评估软件并通过实例验证了该软件的有效性与通用性,提高了设计工程师的工作效率。

| [1] |

于润生.液压密封圈有限元分析与研究[D].天津: 天津理工大学机械工程学院, 2012: 1-4.

YU Run-sheng. Finite element analysis and research of hydraulic sealing ring[D]. Tianjin: Tianjin University of Technology, College of Mechanical Engineering, 2012: 1-4. |

| [2] | LEE C Y, LIN C S, JIAN R Q, et al. Simulation and experimentation on the contact width and pressure distribution of lip seals[J]. Tribology International, 2006, 39(9): 915–920. DOI:10.1016/j.triboint.2005.09.002 |

| [3] |

谌彪, 张赞牢, 杨建勇, 等.

静密封条件下Y形橡胶密封圈有限元分析[J]. 润滑与密封, 2009, 34(3): 72–75.

CHEN Biao, ZHANG Zan-lao, YANG Jian-yong, et al. Finite element analysis of Y-shaped rubber sealing ring under static seal conditions[J]. Lubrication and Sealing, 2009, 34(3): 72–75. DOI:10.3969/j.issn.0254-0150.2009.03.019 |

| [4] |

张昊, 刘立胜, 刘齐文, 等.

面向对象有限元分析流程自动化系统框架设计[J]. 固体力学学报, 2014, 35(S): 159–164.

ZHANG Hao, LIU Li-sheng, LIU Qi-wen, et al. Framework design of object-oriented finite element analysis process automation system[J]. Chinese Journal of Solid Mechanics, 2014, 35(S): 159–164. |

| [5] |

余晗.基于HyperWorks参数化CAE流程自动化平台研究与开发[D].合肥: 合肥工业大学机械与汽车工程学院, 2016: 30-56.

YU Han. Research and development of HyperWorks parameterized CAE process automation platform[D]. Hefei: Hefei University of Technology, School of Mechanical and Automotive Engineering, 2016: 30-56. |

| [6] | SHAH C S, ZHOU Z, SIVALINGAM S C, et al. Process automation for finite element (FE) anthropomorphic test device (ATD) development: a neck pendulum certification case study using visual-SDK[C]. SAE 2010 World Congress & Exhibition, New York, Apr. 4-6, 2010. |

| [7] |

王超.面向汽车设计的CAE流程自动化系统开发及结构优化研究[D].长沙: 湖南大学机械与运载工程学院, 2013: 3-7.

WANG Chao. Development and structure optimization of CAE process automation system for automotive design[D]. Changsha: Hunan University, College of Mechanical and Vehicle Engineering, 2013: 3-7. |

| [8] |

董惠敏, 韩孟克, 邱俊, 等.

风电齿轮箱结构设计流程自动化系统研发[J]. 机械传动, 2017, 41(2): 152–156.

DONG Hui-min, HAN Meng-ke, QIU Jun, et al. Design process automation system of wind power gearbox structure[J]. Mechanical Transmission, 2017, 41(2): 152–156. |

| [9] |

唐陈.油封密封性能的实验研究与数值模拟[D].重庆: 重庆大学动力工程学院, 2015: 31-41.

TANG Chen. Experimental study and numerical simulation of oil seal performance[D]. Chongqing: Chongqing University, School of Power Engineering, 2015: 31-41. |

| [10] | KIM C K, SHIM W J. Analysis of contact force and thermal behaviour of lip seals[J]. Tribology International, 1997, 30(2): 113–119. DOI:10.1016/0301-679X(96)00030-8 |

| [11] | TABADDOR F. Elastic stability of rubber products[J]. Rubber Chemistry & Technology, 1987, 60(5): 957–965. |

| [12] | CHARLTON D J, YANG J, TEH K K. A review of methods to characterize rubber elastic behavior for use in finite element analysis[J]. Rubber Chemistry & Technology, 1994, 67(3): 481–503. |

| [13] |

李晓芳, 杨晓翔.

橡胶材料的超弹性本构模型[J]. 弹性体, 2005, 15(1): 50–58.

LI Xiao-fang, YANG Xiao-xiang. A review of elastic constitutive model for rubber materials[J]. China Elastomerics, 2005, 15(1): 50–58. DOI:10.3969/j.issn.1005-3174.2005.01.013 |

| [14] |

王涛.常温和超低温橡胶金属复合密封机构的有限元分析与优化[D].哈尔滨: 哈尔滨工业大学机电工程学院, 2007: 18-38.

WANG Tao. Finite element analysis and optimization of normal temperature and ultra-low temperature rubber metal composite seal mechanism[D]. Harbin: Harbin Institute of Technology, School of Mechatronics Engineering, 2007: 18-38. |

| [15] |

王维.汽车座椅总成CAE分析及二次开发[D].重庆: 重庆理工大学车辆工程学院, 2017: 70-71.

WANG Wei. CAE analysis and secondary development of automobile seat assembly[D].Chongqing: Chongqing University of Technology, School of Vehicle Engineering, 2017: 70-71. |

| [16] |

苗得田.旋转尾管悬挂器轴承的密封性能分析与优化[D].北京: 中国地质大学机械与电子工程学院, 2017: 73-74.

MIAO De-tian. Sealing performance analysis and optimization of rotating tail tube hanger bearings[D]. Beijing: China University of Geosciences, School of Mechanical and Electrical Engineering, 2017: 73-74. |

| [17] |

王仁华.深海水平式卡箍连接器密封结构优化分析与性能研究[D].哈尔滨: 哈尔滨工程大学机电工程学院, 2017: 103-105.

WANG Ren-hua. Optimization analysis and performance study of sealing structure of deep-sea horizontal clamp connector[D]. Harbin: Harbin Engineering University, College of Mechanical and Electrical Engineering, 2017: 103-105. |

| [18] |

顾佳.汽车传动轴十字节油封密封性能分析研究及优化[D].上海: 上海交通大学机械与动力工程学院, 2011: 93-97.

GU Jia. Analysis and optimization of 10-byte oil seal performance of automobile transmission shaft[D]. Shanghai: Shanghai Jiaotong University, School of Mechanical Engineering, 2011: 93-97. |

| [19] |

李建国.油封结构优化设计[D].北京: 北京化工大学机电工程学院, 2007: 32-49.

LI Jian-guo. Optimization design of oil seal structure[D]. Beijing: Beijing University of Chemical Technology, College of Mechanical and Electrical Engineering, 2007: 32-49. |