近年来,我国高速公路和铁路建设飞速发展, 通车里程逐年攀升,截至2017年底,我国高速公路已超过13万km,全国铁路营业里程达12.7万km[1-2]。在穿山越岭或跨江越河的道路建设中,通常采用隧道形式来有效缩短行车里程,提高线型标准,保护生态环境。目前长大隧道的建设任务越来越重,技术要求越来越高。在隧道施工中搭建传统的脚手架人工棍棒托顶铺设、支撑防水材料存在着劳动强度大、铺设效率低、搭接尺寸误差大、漏水几率高的缺陷,难以满足施工进度和施工质量要求[3-5],故已逐步采用专用铺设台车来提高施工效率和铺设质量。通常这种铺设台车采用液压传动系统作为施工作业的动力单元,为防水材料的铺设提供合适的液压力[6-8]。现有的台车在使用过程中存在多组油缸的同步性、协调性不好,台车整体升降时容易出现爬行抖动现象,从而导致台车震颤而存在安全隐患。因此,开展多功能铺设台车液压系统的设计及仿真研究,有效消除铺设台车在运行过程中产生的抖动和噪声,提高设备操作的安全平稳性和液压系统的稳定可靠性,对提高隧道施工的机械化、自动化水平具有重要意义,已成为隧道施工技术的重要研究课题。

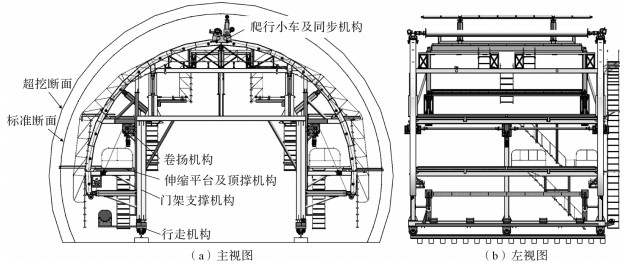

1 台车总体结构多功能铺设台车是一种用于在隧道施工时实现防水材料(如土工布及防水板)吊装、卷绕、铺设、顶撑、焊接等动作的专用设备,也用于防水层铺设固定后二次衬砌用钢筋的铺设、顶撑、固定,以及用于工人在隧道质量检查与缺陷处理时的上升与支撑。它主要由门架支撑机构、行走机构、卷扬机构、爬行小车及同步机构、伸缩平台及顶撑机构等部分组成,其总体结构如图 1所示。门架支撑机构是整辆台车的主要承重构件,用于保证台车系统的强度、刚度和稳定性,并确保工程运输车辆能从下方空间顺利通行。行走机构由电机驱动,用于实现台车在隧道内移动。卷扬机构也由电机驱动,用于实现爬行小车及同步机构沿弧形轨道运动。伸缩平台及顶撑机构,以及同步机构的动作由液压系统控制。

|

| 图 1 台车总体结构示意图 Fig.1 Schematic diagram of the trolley overall structure |

液压系统作为隧道施工多功能铺设台车的核心组成部分,其性能直接影响台车的整体性能和可操作性[6]。根据台车的使用环境和工作特点,液压系统工作时应满足如下条件:

1) 台车整升运动时,整升油缸组既能联合同步运行也可单独点动微调;2)各组液压缸有缓冲装置,工作时动作平稳,不会产生较大的冲击或振动;3)各组液压缸应有过载保护装置以满足安全可靠的要求;4)液压系统具有必要的监测、显示辅助装置。

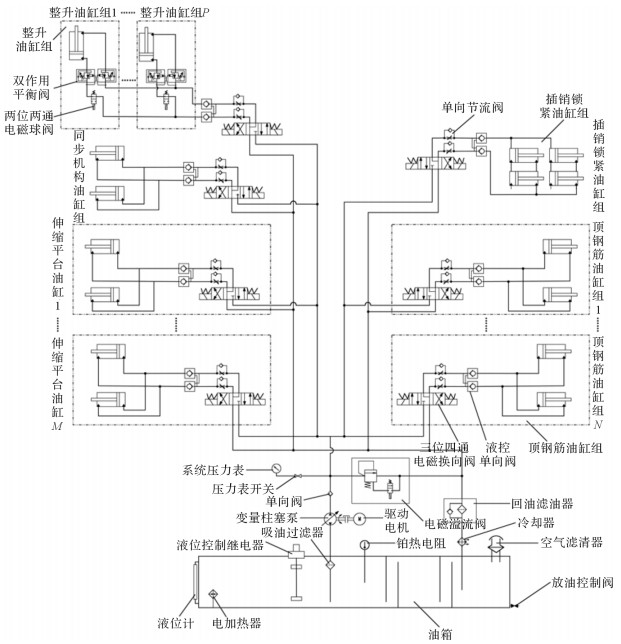

2.2 液压系统组成及工作原理液压系统主要由主油路系统、控制油路系统和执行元件系统构成。主油路系统包括油箱、驱动电机、变量泵、吸油过滤器、回油过滤器、空气滤清器、蓄能器、压力表和电磁溢流阀等,为台车提供所需的系统压力并实时监测液压油的温度和压力,确保台车可靠运行;控制油路系统包括由三位四通电磁换向阀组构成的多路阀、液控单向阀、单向节流阀、两位两通电磁球阀和双作用平衡阀等,用于准确控制不同执行元件的作用方向和运行速度,实现执行元件之间的联合同步运行或单独点动运行;执行元件系统包括整升油缸组、插销锁紧油缸组、顶钢筋油缸组、同步机构油缸组和伸缩平台油缸组,实现台车的垂直升降、防水材料的铺设、二次复合衬砌用钢筋的顶撑固定、扩展平台的实时调节等功能。

台车液压系统原理图如图 2所示。系统采用双作用式液压缸作为执行元件,其中使用4个油缸的同步运行来实现台车整体升高或降低至所需位置。为了保证整升油缸组动作平稳和克服自重失压,在油缸的进出管路内设置液控单向阀的同时设置双作用平衡阀以实现双重保护。采用双向液压锁对伸缩扩展平台油缸组、顶撑油缸组等进行锁闭,以保证液压缸长时间稳定,不出现回缩现象,同时采用单向节流阀调节油缸的运动速度。系统中动力源采用变量泵,并利用负载敏感控制技术使泵的输出功率和负载所需功率相匹配,以利于节能和减少发热,同时回路中使用电磁溢流阀作为安全阀,起过载保护的作用。此外,在系统中设置压力表、滤清器、加热器和冷却器等附属元件。

|

| 图 2 台车液压系统原理示意图 Fig.2 Principle diagram of trolley hydraulic system |

台车整体升降过程中整升油缸应承受的负载为1.5×105 N,升降范围为600 mm,升降速度不超过10 mm/s;钢筋顶撑固定时顶钢筋油缸承受的负载约为7×104 N,油缸的工作行程为1 300 mm,运行速度不超过30 mm/s;伸缩平台共计3层,下层油缸的工作行程为1 700 mm, 中层油缸和上层油缸的工作行程均为1 200 mm,运行速度均不超过20 mm/s,承受的负载均为2×104 N;同步机构油缸承受的负载为1×104 N,工作行程为600 mm,运行速度不超过30 mm/s;插销油缸工作行程为450 mm,油缸承受的载荷很小,它用于整升油缸运动到位后的锁紧固定,运行速度不超过20 mm/s。

3.2 液压系统工作压力在负载确定时,液压系统工作压力选得越高,各液压元件的几何尺寸就越小,从而可以获得比较紧凑的结构。但是压力过高会导致密封要求苛刻,以及制造维修困难。考虑到台车在隧道施工中工作环境的局限性,查阅相关设计手册及技术规范[9-10],选定液压系统压力为15 MPa。

3.3 液压元器件参数及选型 3.3.1 液压缸参数及选型根据液压缸在机构中需完成的任务来确定液压缸的结构形式,按照承受负载、运动要求、行程范围、安装方式等确定其主要结构尺寸,并进行强度和稳定性校核。液压缸的主要设计参数有缸径、活塞杆直径、行程,以及根据液压缸的运行速度获得的流量数据。液压缸缸径D的计算公式如下:

| $ D=2\sqrt{\frac{{{F}_{\max }}}{\text{ }\!\!\pi\!\!\text{ }\mathit{p}{{\eta }_{\text{t}}}}} $ |

式中:Fmax为油缸的最大载荷,N;p为工作压力,MPa;ηt为油缸效率,通常取0.95。

液压缸的活塞杆直径d按照行业标准JB/T 7939—1999的规定:受拉时,d=(0.3-0.5)D;受压时,d=(0.5-0.7)D。由于本系统中液压缸的工作压力大于7 MPa,因此取d=0.7D,再结合液压设计手册[10],按照GB/T 2348—2001选定相近尺寸值。

液压缸流量Q的计算公式如下:

| $ Q=6{{A}_{\text{无}}}v\times {{10}^{6}}=6\times \frac{\text{ }\!\!\pi\!\!\text{ }{{\mathit{D}}^{2}}}{4}v\times {{10}^{4}} $ |

式中:A无为油缸无杆腔面积;v为油缸的速度。

各液压缸的参数见表 1所示。

| 序号 | 液压缸名称 | 缸径D/mm | 杆径d/mm | 行程S/mm | 速度v/m·s-1 | 流量Q/L·min-1 | 每组数量/个 |

| 1 | 整升油缸 | 125 | 90 | 600 | 0.01 | 7.6 | 4 |

| 2 | 顶钢筋油缸 | 63 | 45 | 1 300 | 0.03 | 5.6 | 10 |

| 3 | 伸缩平台油缸 | 80 | 56 | 1 700/1 200 | 0.02 | 6.03 | 1 |

| 4 | 插销油缸 | 50 | 32 | 450 | 0.02 | 5.9 | 4 |

| 5 | 同步油缸 | 50 | 32 | 550 | 0.03 | 3.5 | 2 |

由表 1可知在钢筋顶撑固定过程中,液压系统所需的最大流量Qmax=56 L/min。

3.3.2 控制阀和辅助元件参数及选型根据表 1中各液压缸的流量及各控制阀在回路中的位置与作用,按照公式:

| $ {{q}_{\text{阀}}}={{Q}_{\text{总}}}\frac{A_{\text{无}}^{2}}{A_{\text{有}}^{2}}={{q}_{\text{总}}}\frac{{{D}^{2}}}{{{D}^{2}}-{{d}^{2}}} $ |

式中:q阀为通过控制阀的最大流量;q总为每组动作通过控制阀的总流量;A有为有杆腔的面积。

可计算出通过各控制阀所需的总流量,参考相关产品手册及考虑设备成本、使用、维护等因素的影响,选定的控制阀见表 2所示,其他辅助元件参数见表 3所示。

| 序号 | 名称 | 型号 | 阀的流量/L·min-1 | 阀的额定压力/MPa | 数量/个 |

| 1 | 电磁换向阀1 | 4WE6J60/BG24Z4/G502 | 65.2 | 35 | 1 |

| 2 | 电磁换向阀2 | 4WE6J50/BAG24/G342 | 20.8 | 35 | 6 |

| 3 | 双向液压锁 | Z2S640B | 15.8 | 31.5 | 8 |

| 4 | 双作用平衡阀 | 25160B | 40 | 32 | 4 |

| 5 | 单向阀 | S15A2-2B | 150 | 31.5 | 1 |

| 6 | 单向节流阀 | MK15G1.2B/2 | 140 | 31.5 | 16 |

| 7 | 两通电磁球阀 | M-2SEW6N30B/420MG24 | 12 | 42 | 4 |

| 8 | 电磁溢流阀 | GDYW-06-31.5A/D24Z5L-50 | 78 | 31.5 | 1 |

| 序号 | 名称 | 型号 | 公称流量/ L·min-1 | 数量/个 |

| 1 | 吸油过滤器 | TF-160×80L-Y | 156 | 1 |

| 2 | 回油过滤器 | RFA-100×10L-Y | 100 | 1 |

| 3 | 空气滤清器 | QUQ1-10×0.25 | 195 | 1 |

| 4 | 液位液温计 | YWZ-150T | - | 1 |

液压泵的流量

| $ {{V}_{g}}=\frac{{{Q}_{\max }}}{n{{\eta }_{v}}}\times {{10}^{3}}=\frac{56}{1470\times 0.9}\times {{10}^{3}}=42.3\text{L}/\min $ |

液压泵的最大功率

| $ {{\mathit{P}}_{p}}=\frac{{{Q}_{\max }}p}{600\times {{\eta }_{\xi }}}=\frac{56\times 150}{600\times 0.9}=15.6\text{kW} $ |

据此,确定液压泵的型号为HD-A11V60LRDS/10R-NZC12N00,额定压力为35 MPa,流量为58.8 L/min;电机型号为Y180M-4,额定功率为18.5 kW, 转速为1 470 r/min。

3.3.4 液压油箱的容积油箱在液压系统中除了储油外,还起着散热、离析液压油中的空气、沉淀杂质等作用。在油箱的回油区设置2道隔板以进一步排出空气,提高油液清洁度,并减小液压油的冲击。油箱吸油口高于油箱底部,以充分利用重力分离或阻止外部粗大颗粒通过回路进入液压系统。油箱吸油口安装吸油过滤器,油箱回油口安装回油过滤器,此外油箱中还设置了空气滤清器、液位温度计、电加热器和冷却器等辅助设施。在中高压液压系统中,油箱容积为最大流量的5~7倍,考虑油液散热、沉淀的情况,按照设计计算的最大流量56 L/min,可得:V=56×7=392 L,取为400 L。

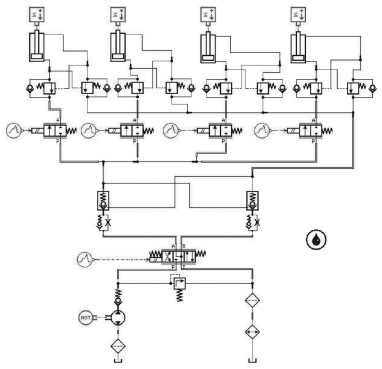

4 台车液压系统仿真及结果分析 4.1 仿真模型的建立采用IMAGINE公司开发的AMESim高级建模仿真工具对设计的液压系统进行仿真分析[11-13]。在AMESim环境下,首先根据液压系统原理对液压系统进行合理的假设和简化,默认油液的密度、黏度、弹性模量、阻尼孔的特征系数等不随压力和流量的变化而改变;再利用Sketch模式并调用系统提供的液压库(Hydraulic)、机械库(Mechanical)和信号库(Signal Control)建立仿真模型[14-15]。由于本液压系统中各液压缸采用并联方式连接,台车在整升过程中液压缸的载荷大、速度慢、同步要求高,因此以整升过程为例建立液压系统仿真模型,如图 3所示。

|

| 图 3 台车液压系统仿真模型 Fig.3 Simulation model of trolley hydraulic system |

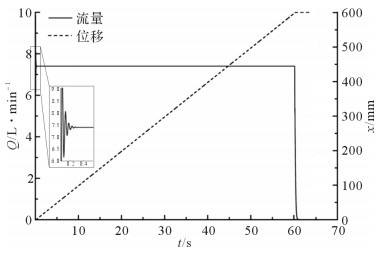

在仿真模型中设置如下参数[16-18]:电机转速为1 470 r/min,液压泵额定排量为40 mL/r,油管直径为16 mm,溢流阀设定压力为15 MPa,溢流阀最大开口流量为500 L/min,电磁换向阀的额定电流为40 mA,固有频率为80 Hz,各油口间的压降为0.1 MPa,液压缸的缸径为125 mm,活塞杆直径为90 mm,行程为600 mm,液压油密度为850 kg/m3,绝度黏度为51 mPa·s(40 ℃),体积模量为1 700 MPa,设置仿真时间为65 s,采样步长为0.005 s。仿真结果如图 4至图 6所示。

|

| 图 4 额定负载时液压缸单独运行的入口流量及活塞杆位移仿真结果 Fig.4 Simulation result of inlet flow and piston-rod displacement of hydraulic cylinder running alone under rated load |

|

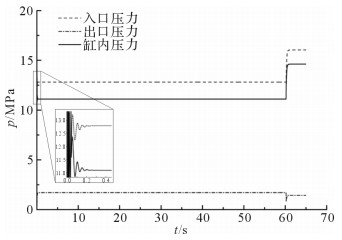

| 图 5 额定负载时液压缸单独运行的压力仿真结果 Fig.5 Pressure simulation result of hydraulic cylinder running alone under rated load |

|

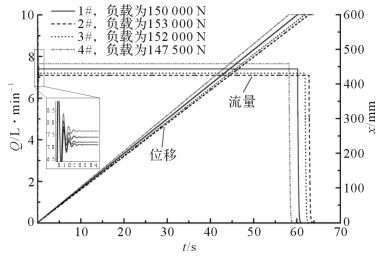

| 图 6 不同负载时液压缸同步运行的流量和活塞杆位移仿真结果 Fig.6 Simulation result of flow and piston-rod displacement of hydraulic cylinder running synchronously under different loads |

从图 4可知:整升过程中液压缸单独运行时的入口流量在启动瞬间有冲击,瞬时流量达到9.835 L/min,并伴有轻微波动但振幅不大,在0.47 s后达到稳定值7.402 L/min并保持至整升过程完成,随后流量迅速降低,在经过1 s后流量降为0 L/min。在整升过程中流量仿真值与理论计算值7.6 L/min的相对误差为2.61%。与此同时,从图 4可知整升过程中液压缸单独运行时的活塞杆的位移与时间呈线性关系,活塞杆的伸出动作非常平稳,没有出现明显爬行抖动现象,在60.79 s后到达最大行程600.411 mm,与理论计算值600 mm的偏差小于1%。

从图 5可知,整升过程中单个液压缸的入口压力在启动瞬间有较大冲击,瞬时压力达到19.699 MPa,并伴有压力震荡,在0.47 s后达到稳定值12.807 MPa并保持至液压缸整升过程完成,出口压力则没有变化,稳定至液压缸整升过程结束,从而使液压缸内的压力稳定在11.104 MPa。整升过程结束后由于液压缸出入口两端都设有双作用平衡阀,其压力值产生瞬时突变后维持平衡,保持缸内压力为14.616 MPa,略低于系统溢流阀设定的压力15 MPa,表明液压系统中设置双作用平衡阀提高了系统运行的稳定性和可靠性。

从图 6可知,模拟4个液压缸同步整升运行时,由于设定各缸负载与理论值1.5×10 N的偏差不大于2%,因此4个液压缸的活塞杆位移曲线不完全重合,存在一定偏差,60 s后最大偏差量为27.519 mm,但总体上位移与时间均呈线性关系。由于液压回路中设有两位两通电磁球阀可进行点动微调,因此该偏差量在工程上是可以接受的。此外从图 6可知,液压缸的负载越大,整升速度就越慢,入口流量就越小;各缸运行平稳,系统性能稳定。

5 实验验证在台车整升实验过程中,对系统施加6.0×105 N的压力,并认为各液压缸受力均衡。分别检测各液压缸的入口压力、出口压力、入口流量、液压缸的行程及运行时间。多次测量取均值后的结果见表 4所示。

| 液压缸 | 入口压力/MPa | 出口压力/MPa | 入口流量/ L·min-1 | 行程/mm | 时间/s |

| 液压缸1 | 12.91 | 1.70 | 7.53 | 600.28 | 60.23 |

| 液压缸2 | 12.85 | 1.69 | 7.42 | 600.32 | 60.41 |

| 液压缸3 | 12.87 | 1.71 | 7.46 | 600.30 | 60.38 |

| 液压缸4 | 12.81 | 1.68 | 7.35 | 600.35 | 60.52 |

实验结果表明,台车液压系统响应较快且运行平稳,整升过程同步性能良好,与仿真数据的吻合度较高,能满足工程使用需求。

6 结语在分析隧道施工多功能铺设台车作业环境及机械结构组成的基础上确定了液压系统方案,根据液压系统的实际工况对液压缸及主要液压元件进行参数计算,确定其最佳尺寸、型号和参数,以保证液压系统的可靠性与稳定性。建立液压系统仿真模型进行仿真分析,结果表明液压系统的响应速度快且运行平稳,具有良好的稳定性;台车整升实验表明整个液压系统动作准确、工作流畅、性能可靠,各项性能指标满足使用要求,表明该隧道施工多功能铺设台车具有广阔的应用和推广前景。

| [1] |

姜琪.高速公路货车最小安全行车间距研究[D].西安: 长安大学公路学院, 2017: 1-2.

JIANG Qi. Study on the minimum security following distances of trucks on freeway[D]. Xi'an: Chang'an University, School of Highway Engineering, 2017: 1-2. http://cdmd.cnki.com.cn/Article/CDMD-10710-1017870478.htm |

| [2] |

赵勇, 肖明清, 肖广智.

中国高速铁路隧道[M]. 北京: 中国铁道出版社, 2016: 9-13.

ZHAO Yong, XIAO Ming-qing, XIAO Guang-zhi. High-speed railway tunnels in China[M]. Beijing: China Railway Publishing House, 2016: 9-13. |

| [3] |

闫艳辉, 王柏松.

一种新型防水板铺设台车[J]. 机械工程师, 2016(1): 194–196.

YAN Yan-hui, WANG Bai-song. A new type trolley of waterproof membrane laying[J]. Mechanical Engineer, 2016(1): 194–196. DOI:10.3969/j.issn.1002-2333.2016.01.089 |

| [4] |

李湘陵.

野马梁隧道防水板铺设台车的研制与应用[J]. 机械管理开发, 2016, 155(3): 72–74.

LI Xiang-ling. Development and application of the waterproof board car for Yemaliang tunnel[J]. Mechanical Management and Development, 2016, 155(3): 72–74. |

| [5] |

邓满林.

自动伸缩臂防水板台车设计与应用[J]. 企业技术开发, 2015, 34(7): 27–29.

DENG Man-lin. Design and application of automatic telescopic jib waterproof board of car[J]. Technological Development of Enterprise, 2015, 34(7): 27–29. |

| [6] |

刘文学, 智兆华, 单根立.

桥梁防水卷材展铺设备液压系统设计[J]. 液压与气动, 2011(11): 32–33.

LIU Wen-xue, ZHI Zhao-hua, SHAN Gen-li. Hydraulic system design of laying equipment for bridge coiled waterproof material[J]. Chinese Hydraulics & Pneumatics, 2011(11): 32–33. DOI:10.3969/j.issn.1000-4858.2011.11.012 |

| [7] |

徐丽杰.BZT1000型驮桥车同步顶升装置液压系统设计与控制策略研究[D].秦皇岛: 燕山大学机械工程学院, 2013: 11-13.

XU Li-jie. Design of synchronous lifting system and the control strategy research on BZT1000 transporting bridge vehicle[D]. Qinhuangdao: Yanshan University, School of Mechanical Engineering, 2013: 11-13. http://cdmd.cnki.com.cn/Article/CDMD-10216-1013028636.htm |

| [8] |

刘会勇, 李伟, 彭秀英, 等.

混凝土泵车臂架液压系统建模与仿真研究[J]. 工程设计学报, 2010, 17(4): 253–257.

LIU Hui-yong, LI Wei, PENG Xiu-ying, et al. Study on modeling and simulation of the hydraulic system of the concrete pump truck's arms[J]. Chinese Journal of Engineering Design, 2010, 17(4): 253–257. DOI:10.3785/j.issn.1006-754X.2010.04.003 |

| [9] |

成大先.

机械设计手册:液压传动[M]. 北京: 化学工业出版社, 2004: 46-47.

CHENG Da-xian. Mechanical design manual:hydraulic transmission[M]. Beijing: Chemical Industry Press, 2004: 46-47. |

| [10] |

王益群, 高殿荣.

液压工程师技术手册[M]. 北京: 化学工业出版社, 2016: 800-801.

WANG Yi-qun, GAO Dian-rong. Hydraulic engineer technical manual[M]. Beijing: Chemical Industry Press, 2016: 800-801. |

| [11] | LEBRUN M, VASILIU D, VASILIU N. Numerical simulation of the fluid control systems by AMESim[J]. Studies in Informatics & Control, 2009, 18(2): 111–118. |

| [12] |

秦家升, 游善兰.

AMESim软件的特征及其应用[J]. 工程机械, 2004, 35(12): 6–8.

QIN Jia-sheng, YOU Shan-lan. Characteristic and application of AMESim[J]. Construction Machinery and Equipment, 2004, 35(12): 6–8. DOI:10.3969/j.issn.1000-1212.2004.12.003 |

| [13] | MA T, MAO Y, HU J, et al. Simulation and experiment study of dynamic performance for a hydraulic mount using AMESim[C]//International Conference on Electronic and Mechanical Engineering and Information Technology, Harbin, Aug. 12-14, 2011. https://www.researchgate.net/publication/221332879_Simulation_and_experiment_study_of_dynamic_performance_for_a_hydraulic_mount_using_AMESim |

| [14] | GU H, XIAO C, LIU Y, et al. AMESim used in dynamics simulation on hydraulic milling machine[C]//International Conference on Communication Software and Networks, Xi'an, May 27-29, 2011. https://www.researchgate.net/publication/252042122_AMESim_used_in_dynamics_simulation_on_hydraulic_milling_machine |

| [15] | FU Y, FAN D, QI H, et al. The application of co-simulation based on AMESim and MATLAB in electro-hydraulic servo system[J]. Electronic & Mechanical Engineering & Information Technology International Conference, 2011, 7: 3547–3550. |

| [16] |

付永领, 祈晓野.

AMESim系统建模和仿真——从入门到精通[M]. 北京: 北京航空航天大学出版社, 2006: 25-27.

FU Yong-ling, QI Xiao-ye. AMESim system modeling and simulation-from entry to the master[M]. Beijing: Beihang University Press, 2006: 25-27. |

| [17] |

李成功, 和彦淼.

液压系统建模与仿真分析[M]. 北京: 航空工业出版社, 2008: 12-18.

LI Cheng-gong, HE Yan-miao. Modeling and simulation of the hydraulic system[M]. Beijing: Aviation Industry Press, 2008: 12-18. |

| [18] | YANG G, WEI H, ZHANG H, et al. Modeling simulation and parameters optimization for hydraulic impactor[J]. Journal of Vibroengineering, 2016, 18(1): 13–26. |