2. 哈尔滨工业大学 机器人技术与系统国家重点实验室, 黑龙江 哈尔滨 150001

2. State Key Laboratory of Robotics and System, Harbin Institute of Technology, Harbin 150001, China

目前,地外天体采样探测最为直接且最为有效的手段是无人自主钻取采样[1]。我国探月三期工程计划发射一个搭载无人自主钻取采样设备的月面探测器,以获得深度为2 m且保持原有剖面层理信息的月壤样品,并将封装的月壤样品带回地球[2-3]。月面探测器的一侧搭载钻取采样设备,采样设备主要有与探测器一同经历的发射、地月转移、环月、动力下降、月面着陆以及着陆后的钻取采样等6个工作阶段[4-5]。钻具可看作一个细长型的简支梁,且钻取采样设备在飞行工作阶段会产生较大的过载振动,所以钻具极易产生挠曲变形[6]。

鉴于地外天体采样探测所用的软袋取芯钻具结构和空间环境的特殊性,传统的稳定器无法安装在钻具上[7-8]。因此,为了满足发射过程中钻杆的有效支撑及钻进过程中的导向需求,有必要结合航天器结构功能和使用环境的特殊性设计一种新型的外部支撑装置,并确定它与钻具在复杂力载特性下的作用机理,以期在不影响正常钻取采样作业的前提下,减小钻取采样设备在全作业过程中所受外部载荷作用的影响,提高工程实施的可靠性,保障我国探月三期工程项目的顺利实施[9]。

在地外天体钻取采样探测领域,目前只有前苏联的Luna24探测器采用了外部支撑装置[10]。Luna24探测器采用滑轨式回转冲击采样设备,该钻取采样设备采用了可拆解式钻具支撑机构。该机构能够保证钻具在探测器发射阶段至月面着陆阶段具有稳定支撑,同时能在钻机启动后实现解锁动作,保障了钻机的运行空间。Luna24钻取采样设备最终实现钻深为2.25 m的钻取作业,采集到的月壤样品的样芯长度为1.6 m,质量为170 g[11]。

在地面油田钻井工程中,稳定器是指钻具与井壁之间的支撑装置,它主要用于减小钻具的振动及涡动,同时实现井眼的轨迹控制[12]。目前在油田钻探领域,钻具多采用旋翼式稳定器,其外包络直径与钻头相当且与井壁之间具有一定的间隙[13-14]。除此之外,现代油田钻井工程中也采用多级稳定器串联的方式,防止钻具与井壁直接接触,以减小钻具的振动,提高钻具的使用寿命[15-16]。

借鉴Luna24探测器和地面油田钻井工程中稳定器设计相关经验,根据钻取采样设备外部支撑装置的设计需求,本文设计了一种锁合随动式限幅机构。该机构位于钻杆的中部,在飞行工作阶段主要起到钻具的限幅作用;当钻具钻进到位之后,该机构可以实现解锁,并随钻具同步向下进尺。同时,本文基于有限元分析和地面系统级验证试验,对该限幅机构的性能进行验证。

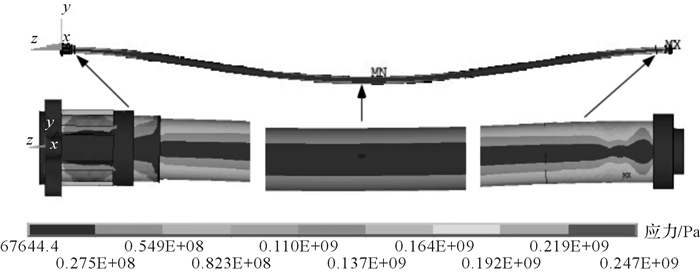

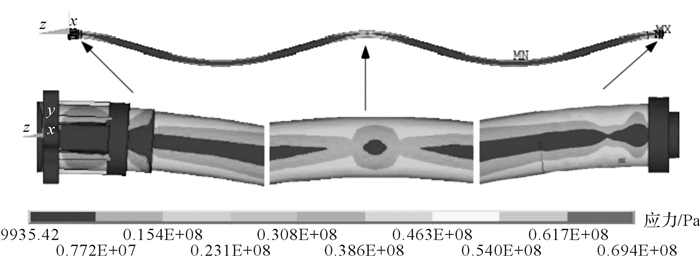

1 锁合随动式限幅机构设计 1.1 设计需求限幅机构主要在空间飞行和月面采样两个阶段起作用。为了初步判断限幅机构对钻杆力学特性的影响,本文采用有限元分析方法对有无限幅约束两种情况下的钻杆进行静力学分析。钻杆和钻头材料分别为铝基碳化硅17SCACM和40Cr,采用实体单元进行网格划分。对钻杆端面和钻头端面除轴向约束外的全部自由度进行约束。2种情况下钻杆的静力学分析结果如图 1和图 2所示。

|

| 图 1 无限幅约束下钻杆的静力学分析结果 Fig.1 Static analysis result of drill rod without amplitude constraints |

|

| 图 2 有限幅约束下钻杆的静力学分析结果 Fig.2 Static analysis result of drill rod with amplitude constraints |

由上述仿真结果可知,无限幅机构作用时,钻杆的最大变形为14.0 mm,钻杆与钻头间连接处的局部最大应力为247 MPa,应力集中比较严重。在钻杆的中部挠度最大区域增加限幅约束后,钻杆的最大变形减小到1 mm,局部最大应力减小到69.4 MPa,结果表明在钻杆中部添加支撑机构可以有效提高钻具支撑刚度,改善钻具受力状态。因此有必要对钻具进行辅助支撑,防止钻具形变。

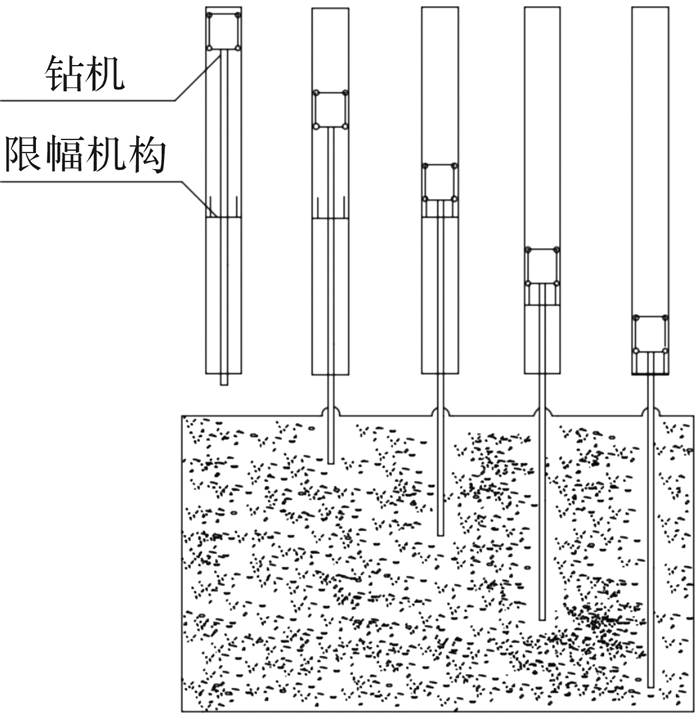

1.2 限幅机构性能指标限幅机构是一种安装在钻具轴向中间位置的定点解锁外部支撑装置[17]。如图 3所示,限幅机构在钻取采样过程中的动作时序主要包括:1)飞行工作阶段钻杆限幅;2)浅层钻进阶段钻杆扶正导向;3)解锁触发;4)深层钻进阶段避让钻机;5)抵达预定钻进深度。

|

| 图 3 锁合随动式限幅机构的动作时序 Fig.3 The action sequence of the unlockable servo stabilizer |

锁合随动式限幅机构的性能指标要求主要有以下3点:

1) 质量:限幅机构的总质量m < 0.3 kg;

2) 解锁力:限幅机构的解锁力与钻进机构的加载力裕度相关,解锁力不大于钻进机构在极限工况下的裕度Fm,Fm=70 N;

3) 提钻阻力及提钻行程:钻进机构在某些工况下,如在岩石中钻进,需采用抬钻的钻进策略,因此要求限幅机构能实现的提钻行程lu≥10 mm,且提钻阻力Fu < 20 N。

此外,在限幅机构与探测器一同飞行工作阶段以及钻取采样作业全工作过程中,限幅机构将受到随机的振动载荷以及钻具的横向负载:

1) 着陆冲击载荷:振动功率谱密度为各方向19.3 g2/Hz。

2) 钻具横向负载:飞行工作阶段的横向负载为300 N,钻取采样作业阶段的横向负载为150 N。

同时,要求限幅机构固定安装在钻取采样设备的刚性支撑机架上,并不与其他机构产生干涉。

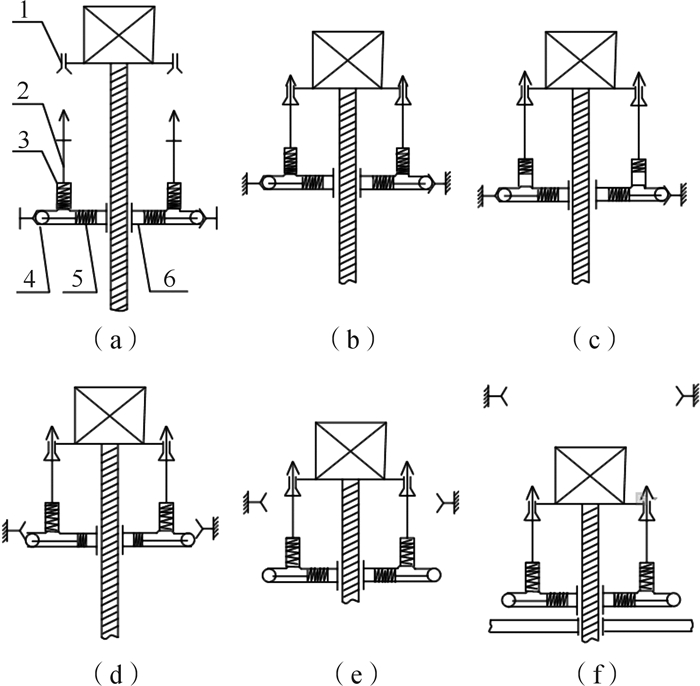

1.3 限幅机构工作流程基于限幅机构的功能需求、性能指标及作业载荷,笔者设计了一种锁合随动式限幅机构,该机构的结构组成及工作流程如图 4所示。

|

| 1—钻机导轮支架;2—锁定卡榫;3—提钻预紧弹簧;4—钢球;5—钢球压紧弹簧;6—支撑架 图 4 锁合随动式限幅机构的结构组成及工作流程示意图 Fig.4 Structural composition and working flow diagram of the unlockable servo stabilizer |

锁合随动式限幅机构的工作流程为:(a)初始状态时钢球通过压紧弹簧与钻进机构上的机架固连;(b)钻进机构抵达限幅机构锁合位置,锁定卡榫与钻机导轮支架开始锁定;(c)锁定卡榫与钻机导轮支架锁定后,如果需要进行抬钻作业,钻进机构带动锁定卡榫向上运动,提钻预紧弹簧被压缩,以提供一定的抬钻位移量,同时限幅机构支撑架保持原有状态;(d)当钻进机构提供给限幅机构的进尺力超过了预定的解锁力后,钢球从锁定支座中脱出,限幅机构实现解锁;(e)限幅机构解锁后,它继续随钻进机构向下钻进;(f)限幅机构抵达下限位,钻进过程结束。

1.4 限幅机构组成锁合随动式限幅机构主要由主支撑架、对接锁合组件和钢球锁释组件组成,其中对接锁合组件和钢球锁释组件分别实现限幅机构与钻进机构的锁定与解锁功能。

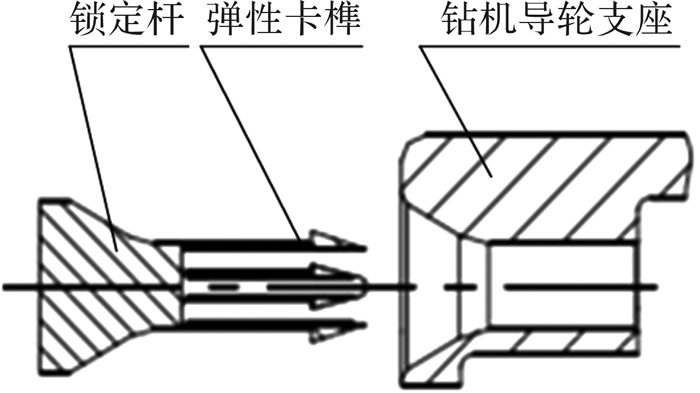

1.4.1 对接锁合组件在钻进机构抵达限幅机构预定位置时,对接锁合组件能够实现限幅机构与钻进机构的锁定,从而使得限幅机构与钻进机构进行随动,保证后续的钻取采样作业顺利进行。

对接锁合组件的锁合原理如图 5所示,主要是通过卡榫上的片簧棘爪一体式结构与钻进机构导轮支架内的圆柱孔进行锁合。

|

| 图 5 对接锁合组件锁合原理 Fig.5 The locking principle of the docking and locking structure |

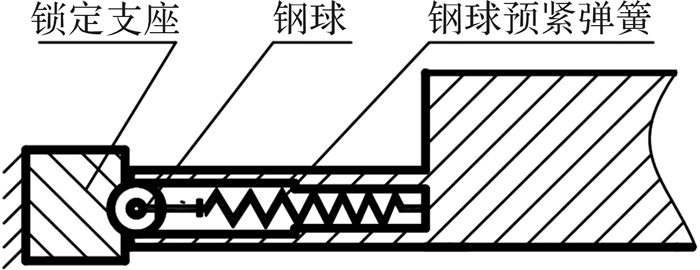

在探测器飞行工作阶段以及钻取采样前半阶段,锁合随动式限幅机构钢球锁释组件实现对主支撑架组件和钻进机构之间的可靠锁定,并且在一定的法向进尺力作用下实现解锁,解除主支撑架组件与钻进机构之间的锁定,从而保证钻取采样作业的继续开展。

锁合随动式限幅机构钢球锁释组件的解锁原理如图 6所示。在飞行工作阶段以及钻取采样前半阶段,钢球锁释组件处于锁定状态,此时钢球预紧弹簧压紧钢球,在弹簧的预紧力Fx的作用下,钢球始终位于锁定支座凹槽内。在锁定状态时,限幅机构将承受来自钻进机构的法向加载力。当法向加载力Fp超过钢球锁释组件设定的解锁力后,钢球将从凹槽中脱出,从而实现限幅机构的解锁。

|

| 图 6 钢球锁释组件解锁原理 Fig.6 The unlocking principle of the ball locking structure |

当探测器处于飞行工作阶段时,限幅机构将受到由噪声引起的随机振动负载。将3倍的振动功率密度谱量级作为随机振动极限静载荷并进行分析,若随机振动满足高斯分布,则该极限静载荷等效的方法可以保证95.67%的振动动载荷低于该极限静载荷负载[18-19]。上文设计需求中提到,着陆冲击载荷的振动功率谱密度为各方向19.3 g2/Hz,因此在有限元分析中,采用57.9g的加速度对钻杆限幅机构进行准静态分析,其中垂直方向加载时,应力最大,其加载应力分布如图 7所示,该工况下最大应力值为72.3 MPa,低于卡榫(材料为50CrVA)的强度极限。因此在随机振动载荷下,若限幅机构不发生共振,该机构本身能满足设计需求。

|

| 图 7 垂直方向振动负载作用下锁合随动式限幅机构的准静态有限元分析结果 Fig.7 Quasi-static finite element analysis result of the unlockable servo stabilizer with vertical vibration load |

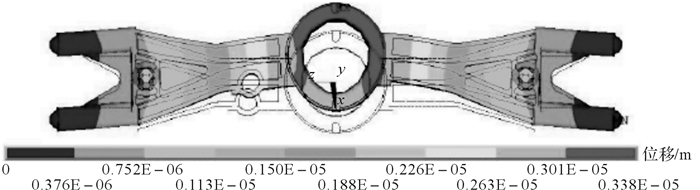

在钻取采样工作过程中,钻具将对锁合随动式限幅机构施加横向负载。根据设计需求,对限幅机构加载横向300 N的等效压强,校核限幅机构的静态结构刚度,得到的限幅机构主支撑架的有限元位移云图如图 8所示。

|

| 图 8 横向负载作用下锁合随动式限幅机构主支撑架的有限元位移云图 Fig.8 Finite element displacement nephogram of main framework of the unlockable servo stabilizer with horizontal load |

限幅机构主支撑架拟选取的材料为LW-2改性聚酯亚胺,该材料的抗拉强度为145 MPa,屈服强度为89 MPa。由图 8可知,在该仿真负载下,主支撑架的最大位移量为0.47 μm,最大应力为2.44 MPa,即在300 N横向负载的作用下,限幅机构主支撑架具有较大的静力裕度,满足强度和刚度要求。

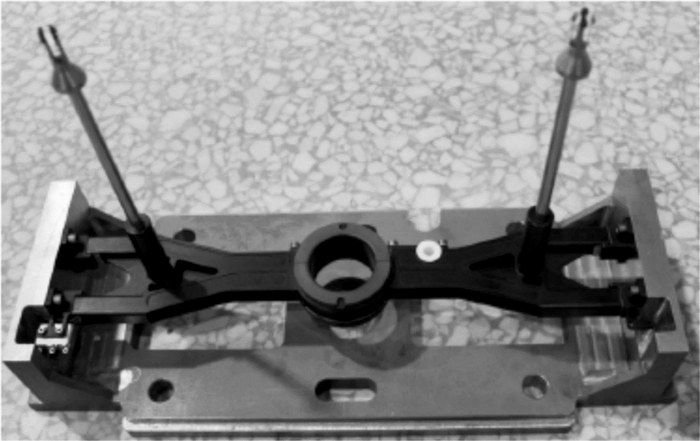

3 锁合随动式限幅机构地面系统级验证试验为了开展锁合随动式限幅机构地面系统级验证试验,根据该限幅机构的工作原理和结构组成,研制了限幅机构试验件,如图 9所示。

|

| 图 9 锁合随动式限幅机构试验件 Fig.9 The test article of the unlockable servo stabilizer |

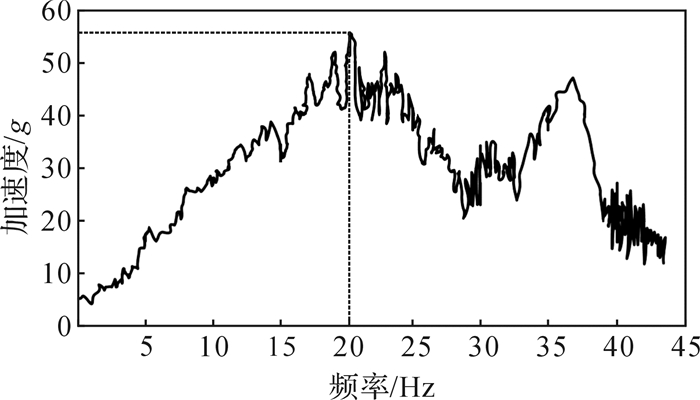

在钻取采样机构中安装锁合随动式限幅机构,并在振动环境中开展系统级振动负载试验。在限幅机构与钻具接触的局部位置处,安装了加速度传感器以测量该处的加速度响应。通过开展正弦振动试验,得到钻杆的振动负载响应曲线如图 10所示。由图 10可知,钻具在20 Hz的振动负载下发生冲击响应,该冲击加速度为56.64g。在该冲击负载工况下,没有引起限幅机构钢球锁释组件解锁。

|

| 图 10 钻杆振动响应曲线 Fig.10 The curve of the vibration response for drill rod |

采用哈尔滨工业大学研制的钻取采样试验平台开展系统级模拟钻进试验,如图 11所示。锁合随动式限幅机构与取芯钻具的安装状态如图 12所示。在钻取采样试验中,钻具在钻进过程中产生了一定弯曲变形,它与主支撑架限幅环之间存在磨损,限幅机构在此工况下保持正常锁定。当取芯钻具加载到限幅机构预定钻深处时,钢球顺利释放,限幅机构和取芯钻具实现随动钻进,满足钻取采样工作阶段的功能需求。

|

| 图 11 钻取采样试验平台 Fig.11 Test bed of the drilling & sampling experiment |

|

| 图 12 锁合随动式限幅机构与取芯钻具的安装状态 Fig.12 Installation status of unlockable servo stabilizer and coring drilling tool |

针对我国探月三期工程中钻具的外部支撑需求,本文采用钢球锁释、卡榫对接的原理,设计了一种锁合随动式钻杆限幅机构,实现了限幅机构对钻具的限幅支撑作用以及钻取采样工作后半段的随动作用。结合有限元分析手段,对限幅机构在随机振动和横向负载下的强度和刚度进行了校核。最后通过地面系统级验证试验,验证了所设计的锁合随动式限幅机构的功能和性能指标,该机构可以作为取芯钻具的外部支撑装置运用在月面探测器中。

| [1] | MARK A S, YOSEPH B, KRIS Z. Drilling in extreme environments:penetration and sampling on earth and other planets[J]. International Journal of Rock Mechanics and Mining Sciences, 2010, 47(8): 1405. DOI:10.1016/j.ijrmms.2010.07.010 |

| [2] |

刘建忠, 欧阳自远, 李春来, 等.

中国月球探测进展(2001-2010年)[J]. 矿物岩石地球化学通报, 2013, 32(5): 544–551.

LIU Jian-zhong, OUYANG Zi-yuan, LI Chun-lai, et al. China national moon exploration progress (2001-2010)[J]. Bulletin of Mineralogy, Petrology and Geochemistry, 2013, 32(5): 544–551. |

| [3] |

叶培建, 黄江川, 孙泽洲, 等.

中国月球探测器发展历程和经验初探[J]. 中国科学:技术科学, 2014, 44(6): 543–558.

YE Pei-jian, HUANG Jiang-chuan, SUN Ze-zhou, et al. The process and experience in the development of Chinese lunar probe[J]. Scientia Sinica Technologica, 2014, 44(6): 543–558. |

| [4] |

邓宗全.月面采样关键技术研究[C/OL]//中国宇航学会深空探测技术专业委员会第九届学术年会论文集.[2018-05-10].http://cpfd.cnki.com.cn/Article/CPFDTOTAL-LGCD201210001007.htm.

DENG Zong-quan. Key technologies for lunar surface sampling[C/OL]//Proceedings of the 9th Academic Annual Meeting of the China Aerospace Exploration Institute of Deep Space Exploration Technology.[2018-05-10]. http://cpfd.cnki.com.cn/Article/CPFDTOTAL-LGCD201210001007.htm. |

| [5] |

吴伟仁, 于登云.

深空探测发展与未来关键技术[J]. 深空探测学报, 2014, 1(1): 5–17.

WU Wei-ren, YU Deng-yun. Development of deep space exploration and its future key technologies[J]. Journal of Deep Space Exploration, 2014, 1(1): 5–17. |

| [6] |

李军强, 方同.

扶正器作用下的钻柱横向振动分析[J]. 石油机械, 1998, 26(9): 41–45.

LI Jun-qiang, FANG Tong. Lateral vibration of drill stem with stabilizers[J]. China Petroleum Machinery, 1998, 26(9): 41–45. |

| [7] |

付晓辉, 邹永廖, 郑永春, 等.

月球表面太空风化作用及其效应[J]. 空间科学学报, 2011, 31(6): 705–715.

FU Xiao-hui, ZOU Yong-liao, ZHENG Yong-chun, et al. Space weathering process and effects on the moon[J]. Chinese Journal of Space Science, 2011, 31(6): 705–715. |

| [8] |

李晟诚.月壤钻探取心钻进规程研究[D].哈尔滨: 哈尔滨工业大学机电工程学院, 2013: 10-22.

LI Sheng-cheng. Research of drilling & coring strategy for lunar regolith[D]. Harbin: Harbin Institute of Technology, School of Mechanical and Electrical Engineering, 2013: 10-22. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014001829.htm |

| [9] | CHERKASOV I I, KEMURDZHIAN A L, GROMOV V V, et al. Automatic stations to study the lunar surface[M]. Moscow: Mashinostroyeniye Press, 1976: 127-130. |

| [10] | KARTASHOV P M, MOKHOV A V, GORNOSTAEVA T A, et al. Mineral phases on the fracture of a glass particle and in the fines of a Luna 24 regolith sample[M]. Petrology, 2010, 18(2): 107-125. |

| [11] | GAO Q, TAO J, HU J, et al. Laboratory study on the mechanical behaviors of an anisotropic shale rock[J]. Journal of Rock Mechanics and Geotechnical Engineering, 2015, 7(2): 213–219. DOI:10.1016/j.jrmge.2015.03.003 |

| [12] |

李子丰, 王兆运, 阳鑫军, 等.

钻柱涡动分析及防涡稳定器设计[J]. 石油钻采工艺, 2008, 30(3): 124–127.

LI Zi-feng, WANG Zhao-yun, YANG Xin-jun, et al. Swirling and analysis of drilling strings and anti-whirl stabilizers design[J]. Oil Drilling & Production Technology, 2008, 30(3): 124–127. DOI:10.3969/j.issn.1000-7393.2008.03.031 |

| [13] |

乔飞.月壤取芯组件特性分析及试验研究[D].哈尔滨: 哈尔滨工业大学机电工程学院, 2013: 28-44.

QIAO Fei. Analysis and experimental study of the lunar soil core component characteristics[D]. Harbin: Harbin Institute of Technology, School of Mechanical and Electrical Engineering, 2013: 28-44. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014001824.htm |

| [14] |

赵德云, 杨海波, 杨跃波.

深井钻具纵向振动规律分析研究[J]. 钻采工艺, 2002, 25(1): 14–16.

ZHAO De-yun, YANG Hai-bo, YANG Yue-bo. Analysis and research of vertical vibration law of deep well drill tool[J]. Drilling & Production Technology, 2002, 25(1): 14–16. DOI:10.3969/j.issn.1006-768X.2002.01.005 |

| [15] |

李国庆, 王洪军, 刘修善, 等.

钻柱振动模态分析方法及其应用[J]. 石油钻探技术, 2007, 35(6): 54–56.

LI Guo-qing, WANG Hong-jun, LIU Xiu-shan, et al. Analysis and application of drill string vibration[J]. Petroleum Drilling Techniques, 2007, 35(6): 54–56. DOI:10.3969/j.issn.1001-0890.2007.06.015 |

| [16] |

王天思.石油钻进工程中竖直井钻柱振动问题的ANSYS模拟计算与分析[D].哈尔滨: 哈尔滨工业大学航天学院, 2011: 27-32.

WANG Tian-si. Simulation analysis on vibration of vertical-oil-well drill string based on ANSYS[D]. Harbin: Harbin Institute of Technology, School of Astronautics, 2011: 27-32. http://cdmd.cnki.com.cn/Article/CDMD-10213-1012002265.htm |

| [17] |

周学芹.钻井井下钻柱振动特性分析及减振技术研究[D].大庆: 东北石油大学机械科学与工程学院, 2010: 35-44.

ZHOU Xue-qin. The dynamics analysis of rod string in screw pump well and research eccentric wear prevention methods[D]. Daqing: Northeast Petroleum University, College of Mechanical Science and Engineering, 2010: 35-44. http://cdmd.cnki.com.cn/Article/CDMD-10220-2010156134.htm |

| [18] |

储胜利, 张来斌, 樊建春, 等.

井下钻柱横向振动冲击力计算模型研究[J]. 钻采工艺, 2008, 31(4): 85–87.

CHU Sheng-li, ZHANG Lai-bin, FAN Jian-chun, et al. Research on calculation model for the impact force of lateral vibration of drilling string in downhole[J]. Drilling & Production Technology, 2008, 31(4): 85–87. DOI:10.3969/j.issn.1006-768X.2008.04.028 |

| [19] |

龙尧, 王安义, 伍嘉亨, 等.

基于ANSYS软件的钻柱横向振动分析[J]. 西部探钻工艺, 2010, 22(8): 42–44.

LONG Yao, WANG An-yi, WU Jia-heng, et al. Lateral vibration analyses of drilling string with ANSYS software[J]. West-China Exploration Engineering, 2010, 22(8): 42–44. |