2. 湖南人文科技学院 能源与机电工程学院, 湖南 娄底 417000

2. School of Energy, Mechanical and Electrical Engineering, Hunan University of Humanities, Science and Technology, Loudi 417000, China

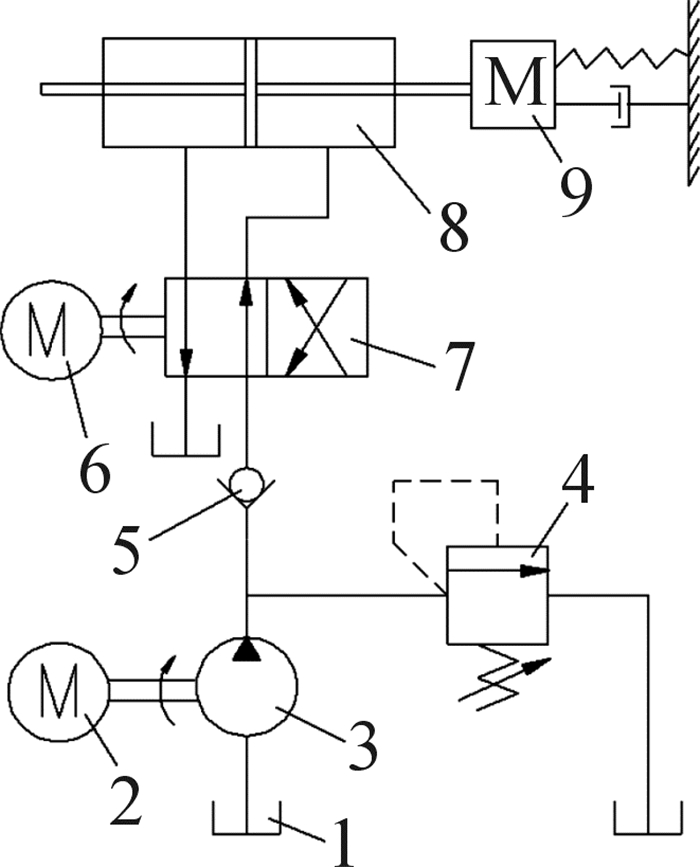

溢流阀是液压系统中必不可少的液压元件,它可用于调节液压系统压力,防止系统压力过载。液压激振技术的迅速发展[1-9],对激振系统中液压元件的工作性能提出了更高的要求。如图 1所示的液压激振系统中,转阀高频换向使负载往复振动,必然导致液压系统中压力高频交变,此时溢流阀在高频交变压力下的工作性能将严重影响液压激振系统的工作性能。因此,高频交变压力下溢流阀响应特性是液压激振技术研究的重要内容之一。

|

| 1—油箱;2—三相异步电机;3—液压泵;4—溢流阀;5—单向阀;6—伺服电机;7—转阀;8—液压缸;9—负载 图 1 液压激振系统原理图 Fig.1 Schematic diagram of hydraulic excitation system |

目前国内外对溢流阀的性能研究取得了大量的成果。贺小峰等[10]针对溢流阀的动态特性进行建模与仿真研究,得出主阀芯上腔容积、先导阀芯入口容积和溢流阀入口容积对溢流阀的动态特性均有较大影响。王幼民[11]利用平方误差积分准则对直动式溢流阀进行结构优化,提高了溢流阀的抗突变负载能力,但没有对先导式溢流阀的抗突变负载能力进行研究。丛东华等[12]发现先导式溢流阀通过遥控口实现系统从卸荷切换到高压溢流状态的时间过长以及系统高压上升停滞问题,并提出了解决方案,但仅就系统压力单次从低压向高压切换时进行了分析,未考虑压力高频交变的工况。Gad[13]建立了先导式溢流阀的非线性动力学模型,从非线性角度研究溢流阀的响应特性,改进了线性模型的不足。Tsukiji等[14]研究了斜盘式柱塞泵的正弦脉动流量对直动式溢流阀锥阀芯振动的影响,发现脉动流量会导致阀芯发生“颤振”。Dimitrov[15-18]研究证明了在工作开始阶段,先导式溢流阀主阀口比先导阀口先开启,然后先导阀口再开启并达到稳定状态,但未研究高频交变压力下溢流阀阀口开启情况。Sang等[19]研究了先导式溢流阀阻尼孔的设计,得到主阀芯能够开启的阻尼孔最大直径,以及避免溢流阀受到强烈冲击的阻尼孔最小直径,但也未涉及高频交变压力下溢流阀阻尼孔的设计研究。

众多研究人员针对溢流阀的性能、突变负载对直动式溢流阀的影响以及脉动流量对溢流阀的影响都已进行了深入研究,然而针对交变压力对先导式溢流阀的性能影响的文献却非常少见。为此本文针对高频交变压力工况,对先导式溢流阀数学模型进行理论分析,并对高频交变压力下先导式溢流阀的响应特性进行仿真和试验对比研究。

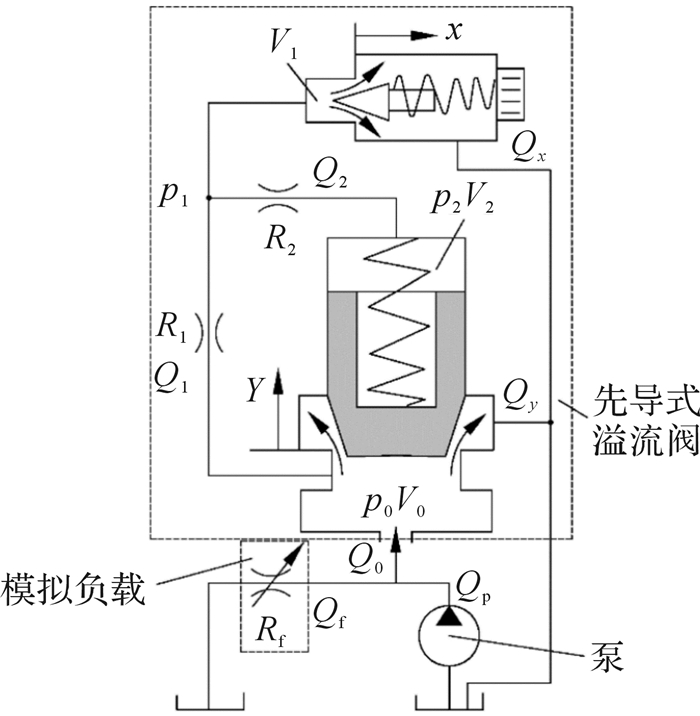

1 先导式溢流阀数学建模图 2所示为一液压系统物理模型,该系统主要由先导式溢流阀、泵和模拟负载组成。

|

| 图 2 液压系统物理模型 Fig.2 Physical model of hydraulic system |

当先导阀口未开启时,阻尼孔R1与R2中无油液流动,主阀芯上下两腔压力相等,主阀芯在复位弹簧的作用下保持关闭。当系统压力增大至使先导阀口开启时,压力油经R1和先导阀口流回油箱。因阻尼孔R1、R2的作用,主阀芯上腔的压力p2小于主阀芯下腔的压力p0,由压差(p0-p2)形成的液压力克服主阀弹簧力使主阀芯向上移动,主阀口开启,实现溢流作用。

忽略液压管道、溢流阀内泄漏影响,假设溢流阀出口压力为零。根据先导阀芯、主阀芯受力平衡方程及各容腔的压力、流量连续方程可得出以下方程。

1) 先导阀芯受力平衡方程。

| $ \begin{array}{*{20}{c}} {{p_1}{A_1} = {m_1}\ddot x + {B_1}\dot x + {K_1}\left( {{x_0} + x} \right) + }\\ {{p_1}x{C_{\rm{p}}}{\rm{ \mathsf{ π} }}{D_1}\sin \left( {2\beta } \right)} \end{array} $ | (1) |

式中:p1为先导阀前腔压力;A1为先导阀阀座孔受力面积;m1为先导阀芯当量质量;B1为先导阀芯黏性阻尼系数;K1为调压弹簧刚度;x0为调压弹簧预压缩量;x为先导阀芯位移;D1为先导阀阀座孔直径;β为先导阀芯半锥角;Cp为阀口流量系数。

2) 主阀芯受力平衡方程。

| $ \begin{array}{l} {p_0}{A_0} - {p_2}{A_2} = {m_2}\ddot y + {B_2}\dot y + {K_2}\left( {{y_0} + y} \right) + \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{m_2}g + {p_0}y{c_{\rm{p}}}{\rm{ \mathsf{ π} }}{D_0}\sin \left( {2\alpha } \right) \end{array} $ | (2) |

式中:A0为主阀芯下腔受力面积;A2为主阀芯上腔受力面积;m2为主阀芯当量质量;B2为主阀芯黏性阻尼系数;K2为主阀复位弹簧刚度;y0为主阀复位弹簧预压缩量;y为主阀芯位移;D0为主阀阀座孔直径;g为重力加速度;α为主阀芯半锥角。

3) 液压系统流量连续方程。

| $ {Q_{\rm{p}}} = {Q_{\rm{0}}} + {Q_{\rm{f}}} $ | (3) |

式中:Qp为泵的输出流量;Q0为流经溢流阀的流量;Qf为流经模拟负载阻尼孔的流量。

| $ {Q_{\rm{f}}} = {C_{\rm{d}}}\frac{{{\rm{ \mathsf{ π} }}d_{\rm{f}}^2}}{4}\sqrt {\frac{2}{\rho }{p_0}} $ | (4) |

式中:Cd为流量系数;df为模拟负载阻尼孔直径;ρ为油液的密度。

4) 主阀芯下腔的压力瞬变方程。

| $ \frac{{{\rm{d}}{p_0}}}{{{\rm{d}}t}} = \frac{E}{{{V_0}}}\left( {{Q_0} - {Q_1} - {Q_{\rm{y}}} - {A_0}\dot y} \right) $ | (5) |

式中:E为油液体积弹性模量;V0为溢流阀下腔容积与连接溢流阀管道容积之和;Q1为流经阻尼孔R1的流量;Qy为主阀口流出的流量。

| $ {Q_1} = {C_{\rm{d}}}\frac{{{\rm{ \mathsf{ π} }}d_1^2}}{4}\sqrt {\frac{2}{\rho }\left| {{p_0} - {p_1}} \right|} {\rm{sign}}\left( {{p_0} - {p_1}} \right) $ | (6) |

| $ {Q_{\rm{y}}} = {C_{\rm{p}}}{\rm{ \mathsf{ π} }}{D_0}y\sqrt {\frac{2}{\rho }{p_0}} \sin \alpha $ | (7) |

式中:d1为阻尼孔R1直径。

5) 主阀芯上腔的压力瞬变方程。

| $ \frac{{{\rm{d}}{p_2}}}{{{\rm{d}}t}} = \frac{E}{{{V_2}}}\left( {{Q_2} + {A_2}\dot y} \right) $ | (8) |

式中:V2为主阀芯上腔容积;Q2为流经阻尼孔R2的流量。

| $ {Q_2} = {C_{\rm{d}}}\frac{{{\rm{ \mathsf{ π} }}d_2^2}}{4}\sqrt {\frac{2}{\rho }\left| {{p_1} - {p_2}} \right|} {\rm{sign}}\left( {{p_1} - {p_2}} \right) $ | (9) |

式中:d2为阻尼孔R2的直径。

6) 先导阀芯前腔的压力瞬变方程。

| $ \frac{{{\rm{d}}{p_1}}}{{{\rm{d}}t}} = \frac{E}{{{V_1}}}\left( {{Q_1} - {Q_2} - {Q_{\rm{x}}} - {A_1}\dot x} \right) $ | (10) |

式中:Qx为先导阀阀口流量。

| $ {Q_x} = {C_{\rm{p}}}{\rm{ \mathsf{ π} }}{D_1}x\sqrt {\frac{2}{\rho }{p_1}} \sin \beta $ | (11) |

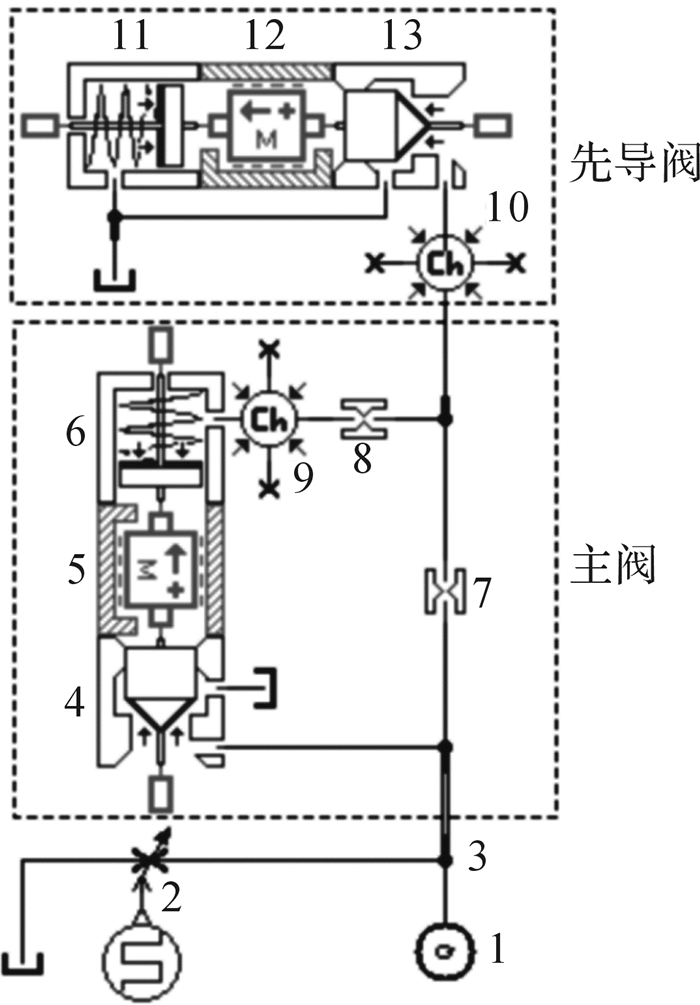

根据先导式溢流阀的工作原理,利用AMEsim中的HCD(hydraulic component design, 液压元件设计)库建立高频交变压力下先导式溢流阀仿真模型,如图 3所示。根据某厂家的DB型先导式溢流阀的物理试验数据设置先导式溢流阀的仿真参数,如表 1所示。

|

| 图 3 高频交变压力下先导式溢流阀仿真模型 Fig.3 Simulation model of pilot relief valve under high frequency alternating pressure |

| 编号 | 参数 | 设定值 |

| 1 | 定量泵流量/(L/min) | 82 |

| 2 | 负载阻尼孔直径/mm | 4~5.5 |

| 3 | 管道长度、直径/mm | 1 000, 25 |

| 4 | 主阀芯直径/mm | 24 |

| 主阀座孔直径/mm | 23.4 | |

| 杆直径(主阀座异侧)/mm | 0 | |

| 5 | 主阀芯质量/kg | 0.2 |

| 6 | 主阀芯直径/mm | 24 |

| 主阀杆直径/mm | 0 | |

| 主阀弹簧刚度/(N/mm) | 15.6 | |

| 0 mm位移处的弹簧力/N | 100 | |

| 7 | 阻尼孔R1直径/mm | 0.7 |

| 8 | 阻尼孔R2直径/mm | 0.6 |

| 9 | 主阀芯上腔容积/cm3 | 8 |

| 10 | 先导阀前腔容积/cm3 | 4.9 |

| 11 | 先导阀芯直径/mm | 10 |

| 先导阀杆直径/mm | 5 | |

| 先导阀弹簧预压缩力/N | 115 | |

| 先导阀弹簧刚度/(N/mm) | 88.7 | |

| 12 | 先导阀芯质量/kg | 0.065 |

| 13 | 先导阀直径/mm | 10 |

| 先导阀座孔直径/mm | 4 | |

| 杆直径(先导阀座异侧)/mm | 0 |

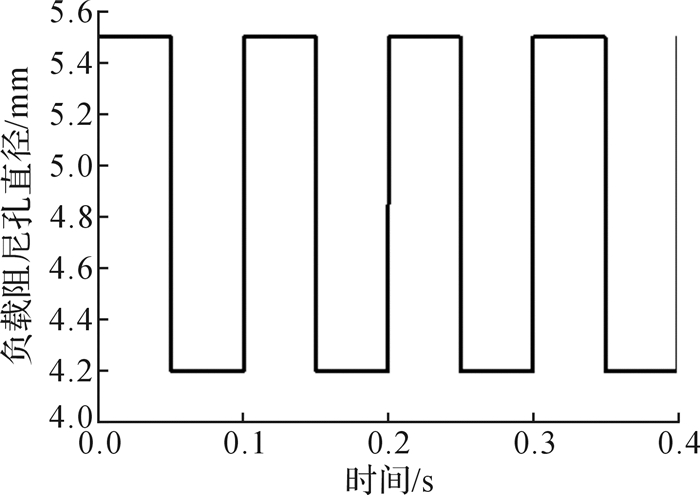

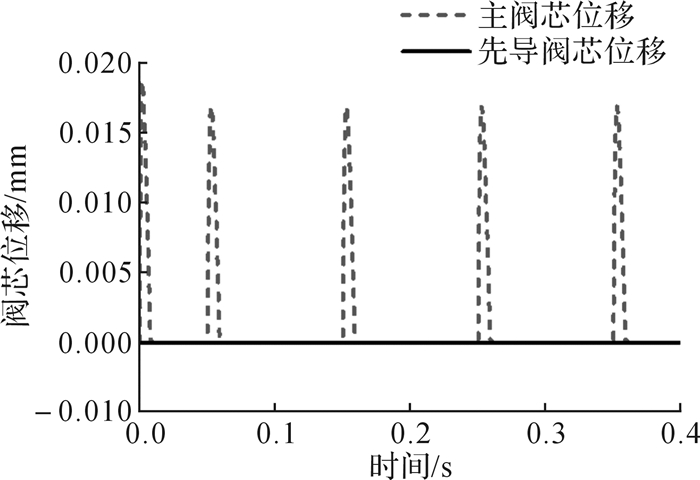

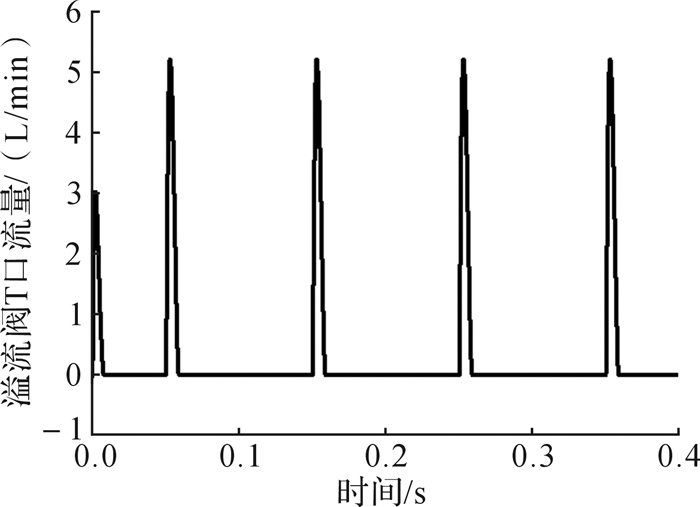

当模拟负载阻尼孔直径df=4.1 mm时,系统压力刚好达到先导式溢流阀的调定压力,为9.2 MPa。仿真时控制负载阻尼孔直径以频率f=10 Hz的方波形式切换,df min=4.2 mm, df max=5.5 mm(以下用d=4.2/5.5 mm表示),如图 4所示,此时系统压力始终处在低于溢流阀调定压力下交变,得到溢流阀主阀芯和先导阀芯的位移曲线以及系统油液经T口(溢流阀回油口)流回油箱的流量,分别如图 5和图 6所示。

|

| 图 4 负载阻尼孔直径方波形式 Fig.4 Square wave form of load damping hole diameter |

|

| 图 5 d=4.2/5.5 mm,f=10 Hz时先导式溢流阀阀芯位移 Fig.5 Spool displacement of pilot relief valve with d=4.2/5.5 mm, f=10 Hz |

|

| 图 6 d=4.2/5.5 mm,f=10 Hz时先导式溢流阀T口流量 Fig.6 T port flow of pilot relief valve with d=4.2/5.5 mm, f=10 Hz |

从图 5可知,先导阀口一直处于关闭状态,而主阀口在系统压力从低向高切换时开启,之后又迅速关闭。此过程中主阀口最大的开口量为0.017 mm。从图 6可知,主阀口异常开启导致系统油液从溢流阀泄漏出去的流量Qy最大达到5.2 L/min,造成系统能量损失增加。由式(2)可知,主阀口开启的条件是压差(p0-p2)作用力大于主阀弹簧作用力(包括主阀芯自重)。然而在系统压力低于溢流阀开启压力的情况下主阀口开启,说明此时压差(p0-p2)作用力足以开启主阀口。再由式(5)、(8)可知,主阀芯上下腔建压需要一定时间,当系统压力从低向高切换时,若主阀芯下腔的建压速度比主阀芯上腔的建压速度快,则可能出现压差(p0-p2)作用力大于主阀弹簧作用力(包括主阀芯自重),主阀口会异常开启,但此时主阀芯上腔压力p2依然继续上升,当p2=p0时,主阀口关闭。

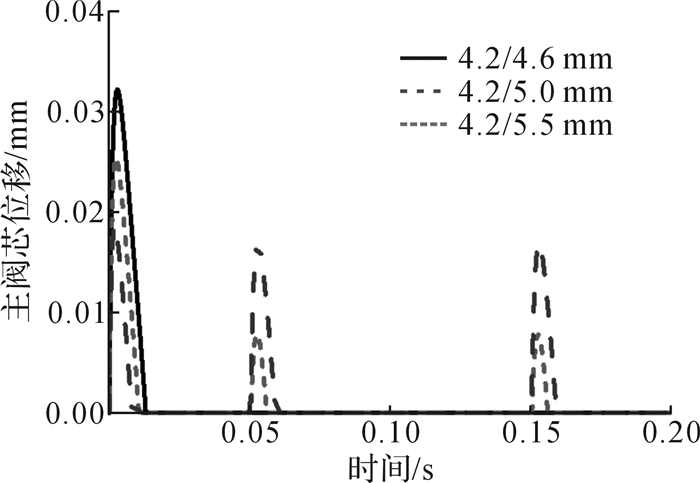

2.2.2 交变压力幅值对先导式溢流阀响应的影响为研究交变压力下先导式溢流阀主阀口异常开启的原因, 仿真时,设定频率f=10 Hz,分别取d为4.2/4.6, 4.2/5.0和4.2/5.5 mm, 仿真结果如图 7所示。

|

| 图 7 f=10 Hz时不同交变压力幅值下先导式溢流阀主阀芯位移 Fig.7 Main spool displacement of pilot relief valve under different alternating pressure amplitude with f=10 Hz |

从图 7可知,d=4.2/4.6 mm时,主阀口仅在开始阶段开启,之后保持关闭,这表明该先导式溢流阀能正常工作。当d=4.2/5.0 mm时,主阀口随着系统压力变化而启闭,且当d=4.2/5.5 mm时,主阀口的开启量是d=4.2/5.0 mm时的2倍。这是因为交变压力幅值越大,当系统压力从低向高切换时,主阀芯上下腔建压速度的差异导致压差(p0-p2)越大,则主阀口开启量越大。因此,当系统交变压力的幅值达到一定值时,先导式溢流阀主阀口出现异常开启现象。

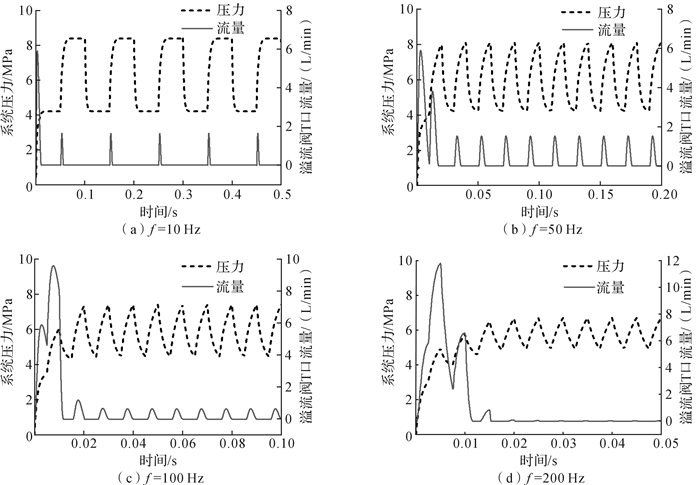

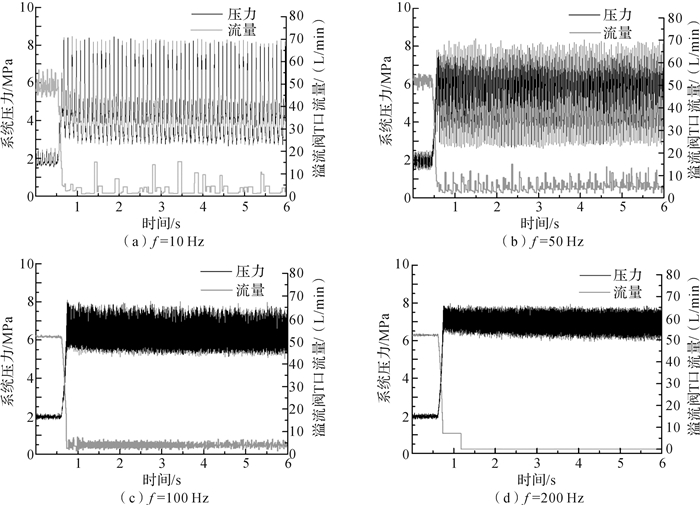

2.2.3 交变压力频率对先导式溢流阀响应的影响仿真时,设定d=4.2/5.0 mm,分别取交变压力频率为10, 50, 100和200 Hz进行仿真分析,仿真结果如图 8所示。仿真结果表明:交变压力频率为10,50,100 Hz时主阀口均异常开启,交变压力频率越大,主阀口异常开启量越小,并且当交变压力频率为200 Hz时,主阀口仅在开始阶段开启,之后保持关闭,此时先导式溢流阀正常工作。这是因为负载频率越高,负载阻尼孔直径在1个周期内处于4.2 mm的时间越短,系统建压未达到峰值时又切换至5 mm降压。同理,系统降压未降到谷值时又切换至4.2 mm建压。因此交变压力频率越高,交变压力幅值越低,则主阀口异常开启量越小,溢流阀T口泄漏量越少。

|

| 图 8 d=4.2/5.0 mm时不同交变压力频率下液压系统压力与溢流阀T口流量仿真曲线 Fig.8 Simulation curves of hydraulic system pressure and T port flow of relief valve at different alternating pressure frequencies with d=4.2/5.0 mm |

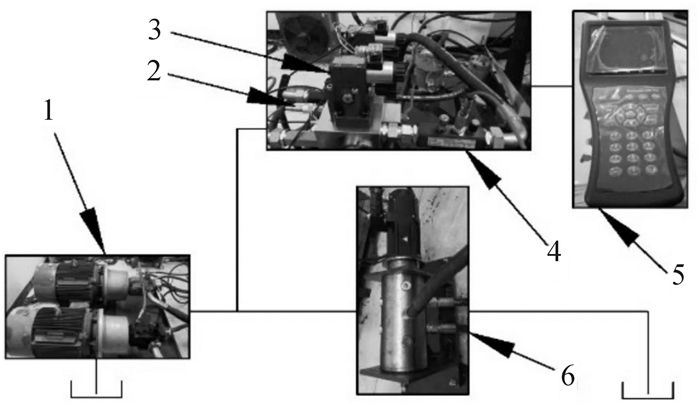

为验证高频交变压力下先导式溢流阀主阀口出现异常开启情况,搭建测试平台,如图 9所示。定量泵提供的82 L/min流量经转阀流回油箱。转阀在换向过程中,阀口面积总是按“零—最大—零”周期变化,类似于一个直径可变的阻尼孔:当阀口面积接近于零时,在转阀前形成压力冲击,压力升高;当阀口面积最大时,系统压力降低。通过改变转阀的转速,来改变转阀的换向频率,因此该试验平台能产生高频交变压力。

|

| 1—定量泵;2—压力传感器;3—先导式溢流阀;4—流量传感器;5—测试仪;6—转阀 图 9 高频交变压力下先导式溢流阀响应测试平台 Fig.9 Test platform of pilot relief valve response under high frequency alternating pressure |

试验中调定先导式溢流阀开启压力为9.2 MPa,压力传感器测量溢流阀进口压力,流量传感器测量溢流阀T口流量,记录试验数据并绘制成曲线,如图 10所示。

|

| 图 10 不同交变压力频率下系统压力与溢流阀T口流量试验曲线 Fig.10 Test curves of hydraulic system pressure and T port flow of relief valve at different alternating pressure frequencies |

试验结果表明:在系统压力未达到先导式溢流阀开启压力9.2 MPa时,溢流阀T口在交变压力为10, 50和100 Hz时均有油液泄漏,验证了交变压力下主阀口会出现异常开启现象。当交变压力频率为200 Hz时,交变压力幅值较低,溢流阀T口仅在开始阶段有油液泄漏,之后一直保持为零,验证了交变压力幅值会影响主阀口异常开启。试验结果与仿真结果基本一致,验证了仿真分析的正确性与可靠性。

4 结论1) 高频交变压力下,系统压力低于先导式溢流阀开启压力时,先导式溢流阀主阀口会异常开启,系统油液经溢流阀泄漏出去,增大了系统能量损失。

2) 交变压力幅值越小,主阀口异常开启量越小,从溢流阀T口泄漏的油液越小。当频率为200 Hz时,溢流阀主阀口无异常开启现象。

| [1] |

廉红珍.液压波动激振机理及试验研究[D].太原: 太原理工大学机械与运载工程学院, 2009: 1-16.

LIAN Hong-zhen. Hydraulic wave exciting mechanics and experimental research[D]. Taiyuan: Taiyuan University of Technology, College of Mechanical and Vehicle Engineering, 2009: 1-16. http://cdmd.cnki.com.cn/Article/CDMD-10112-2010143342.htm |

| [2] | ZHANG H X, KOU Z M, WU J, et al. Numerical simulation and analysis of hydraulic excitation system based on water hammer by the method of characteristics[J]. Advanced Materials Research, 2011, 295. |

| [3] |

王文.液压波动激振系统动态特性研究[D].太原: 太原理工大学机械与运载工程学院, 2009: 1-10.

WANG Wen. Research on dynamic characteristic of hydraulic wave exciter system[D]. Taiyuan: Taiyuan University of Technology, College of Mechanical and Vehicle Engineering, 2009: 1-10. http://cdmd.cnki.com.cn/Article/CDMD-10112-2010073963.htm |

| [4] |

胡俊飞.电液高频疲劳试验机的控制系统设计研究[D].杭州: 浙江工业大学机械工程学院, 2015: 4-12.

HU Jun-fei. Design and research on the control system of electro-hydraulic high-frequency fatigue test machine[D]. Hangzhou: Zhejiang University of Technology, College of Mechanical Engineering, 2015: 4-12. |

| [5] |

寇子明, 王文, 廉红珍.

旋转阀控差动缸式液压激振器仿真与实验研究[J]. 机床与液压, 2009, 37(12): 85–87.

KOU Zi-ming, WANG Wen, LIAN Hong-zhen. Simulation and experimental research on a hydraulic exciter with rotating valve control differential effect cylinder[J]. Machine Tool & Hydraulics, 2009, 37(12): 85–87. DOI:10.3969/j.issn.1001-3881.2009.12.026 |

| [6] |

蔡俊飞.高频疲劳试验机激振控制系统的研究[D].杭州: 浙江工业大学机械工程学院, 2013: 4-10.

CAI Jun-fei. The research of the excitation control system for high-frequency fatigue test machine[D]. Hangzhou: Zhejiang University of Technology, College of Mechanical Engineering, 2013: 4-10. |

| [7] |

陆春月.非线性液压激振机理及其在成型机上的实验研究[D].太原: 太原理工大学机械与运载工程学院, 2013: 7-14.

LU Chun-yue. Nonlinear hydraulic excitation mechanism and experimental research on molding machine[D]. Taiyuan: Taiyuan University of Technology, College of Mechanical and Vehicle Engineering, 2013: 7-14. |

| [8] |

吴娟, 陆春月, 寇子明, 等.

有压管道波动激振特性试验研究[J]. 机床与液压, 2014, 42(1): 1–3.

WU Juan, LU Chun-yue, KOU Zi-ming, et al. Experimental study on fluctuation exciting characteristics of pressure pipeline[J]. Machine Tool & Hydraulics, 2014, 42(1): 1–3. DOI:10.3969/j.issn.1001-3881.2014.01.001 |

| [9] |

张建卓, 杨萃颖, 张红记, 等.

转阀控制的高频液压激振器的研究[J]. 现代制造工程, 2013(9): 65–70.

ZHANG Jian-zhuo, YANG Cui-ying, ZHANG Hong-ji, et al. Study on high frequency hydraulic exciter based on rotary valve control[J]. Modern Manufacturing Engineering, 2013(9): 65–70. DOI:10.3969/j.issn.1671-3133.2013.09.016 |

| [10] |

贺小峰, 何海洋, 刘银水, 等.

先导式水压溢流阀动态特性的仿真[J]. 机械工程学报, 2006, 42(1): 75–80.

HE Xiao-feng, HE Hai-yang, LIU Yin-shui, et al. Numerical simulation on the dynamic characteristics of a two-stage water hydraulic relief valve[J]. Journal of Mechanical Engineering, 2006, 42(1): 75–80. DOI:10.3321/j.issn:0577-6686.2006.01.014 |

| [11] |

王幼民.

溢流阀结构参数的优化设计[J]. 农业机械学报, 2003, 34(1): 67–69.

WANG You-min. Optimization of structure parameters of hydraulic relief valve[J]. Transactions of the Chin-ese Society for Agricultural Machinery, 2003, 34(1): 67–69. DOI:10.3969/j.issn.1000-1298.2003.01.021 |

| [12] |

丛东华, 宋英杰, 王海涛.

加快先导式溢流阀主阀口关闭过程的方法[J]. 沈阳大学学报(自然科学版), 2001, 13(4): 52–54.

CONG Dong-hua, SONG Ying-jie, WANG Hai-tao. A method to accelevate the closing process of the main valve opening of pilot relief valve[J]. Journal of Shenyang University (Science and Technology), 2001, 13(4): 52–54. DOI:10.3969/j.issn.1008-9225.2001.04.018 |

| [13] | GAD O. Comprehensive nonlinear modeling of a pilot operated relief valve[J]. Journal of Dynamic Systems Measurement & Control, 2012, 135(1): 011011. |

| [14] | TSUKIJI T, SUZUKI Y. Numerical simulation of an axisymmetric flow in a poppet valve for oil hydraulics using the vortex method[J]. Nihon Kikai Gakkai Ronbunshu B Hen/Transactions of the Japan Society of Mechanical Engineers Part B, 1997, 63: 552–559. |

| [15] | DIMITROV S. Static characteristics of pilot operated pressure relief valves with compensating control piston[C]//Proceeding of XVI National Scientific Conference with International Participation, Sozopoll, Sep.17-20, 2011. |

| [16] | DIMITROV S. Synthesis of dynamic characteristics of a pilot operated pressure relief valve with compensating control piston[C]//Proceeding of XVⅢ National Scientific Conference with International Participation, Sozopoll, Sep.15-18, 2013. |

| [17] | DIMITROV S. Investigation of static characteristics of pilot operated pressure reliefvalves[J]. Annals of the Faculty of Engineering Hunedoara-International Journal of Engineering, 2013, 83: 129–134. |

| [18] | DIMITROV S S. Transient response of a pilot operated pressure relief valve with compensating control piston[J]. Annals of the Faculty of Engineering Hunedoara-International Journal of Engineering, 2014, 35: 254–261. |

| [19] | SANG C J, KANG J H. Orifice design of a pilot-operated pressure relief valve[J]. Journal of Pressure Vessel Technology, 2017, 139(3): 1–10. |