割草车按自动化程度的高低可分成手动式割草车和乘骑式割草车[1-3]。本文研究对象是某型号乘骑式割草车,它为园林机械,但从其结构与操作方式来看,也属于车辆范畴。到目前为止,无论国内还是国外,对割草车刀盘或刀片的研究相对较多,这是因为其刀盘或刀片关系到割草车能否可以高效、高质量地进行割草操作。Clijmans等[4]结合试验数据对割草车的模态、地面特性等进行了分析。Johnson等[5]作了有关刀片的研究。Skinner和Burroughs[6]以割草车为目标物体,研究了它在工作过程中的噪声。马晓春[7]从动力学模型入手,对刀片进行了受力与运动分析,并研究了刀片工作时的振动状态。周宁[8]对刀片的转速、切割效率以及刀盘高度的调节进行了研究。

割草车在农业、园林等领域应用广泛,而节能优化设计可以使割草车在同样能耗下行驶更长距离,进行更长时间的割草工作。割草车的主要工作部件是割刀,因此刀片的节能优化设计对降低能耗具有重要的意义[8-9]。本文应用Fluent软件对某割草车刀盘和刀片进行模拟计算,分析刀片在刀盘中的运动情况,并在此基础上,对刀盘角区和刀片的形状进行优化。

1 割草车刀盘流场控制方程及刀盘与刀片几何模型建立 1.1 刀盘流场的控制方程本文选取的割草车割台包含3个刀片以及1个刀盘,由此组成了单刀盘三刀片结构。刀片用于割草,刀盘起构造流场流动的气室的作用。本文主要模拟刀片旋转引起的空气在割草机刀盘中的流动情况,以及断草随空气经出口流入大气的过程。

不可压缩流体的连续性方程在空间直角坐标系中的表达式为:

| $ \frac{{\partial {v_x}}}{{\partial x}} + \frac{{\partial {v_y}}}{{\partial y}} + \frac{{\partial {v_z}}}{{\partial z}} = 0 $ | (1) |

式中:vx、vy、vz分别表示某点在x、y、z方向上的速度分量。

不可压缩黏性流体的N-S方程在空间直角坐标系中的表达式为:

| $ \left\{ \begin{array}{l} {m_x} - \frac{1}{\rho }\frac{{\partial p}}{{\partial x}} + \eta \left( {\frac{{{\partial ^2}{v_x}}}{{\partial {x^2}}} + \frac{{{\partial ^2}{v_y}}}{{\partial {y^2}}} + \frac{{{\partial ^2}{v_z}}}{{\partial {z^2}}}} \right) = \frac{{{\rm{d}}{v_x}}}{{{\rm{d}}t}}\\ {m_y} - \frac{1}{\rho }\frac{{\partial p}}{{\partial y}} + \eta \left( {\frac{{{\partial ^2}{v_x}}}{{\partial {x^2}}}} + \frac{{{\partial ^2}{v_y}}}{{\partial {y^2}}} + \frac{{{\partial ^2}{v_z}}}{{\partial {z^2}}}\right) = \frac{{{\rm{d}}{v_y}}}{{{\rm{d}}t}}\\ {m_z} - \frac{1}{\rho }\frac{{\partial p}}{{\partial z}} + \eta \left( {\frac{{{\partial ^2}{v_x}}}{{\partial {x^2}}}} + \frac{{{\partial ^2}{v_y}}}{{\partial {y^2}}} + \frac{{{\partial ^2}{v_z}}}{{\partial {z^2}}}\right) = \frac{{{\rm{d}}{v_z}}}{{{\rm{d}}t}} \end{array} \right. $ | (2) |

式中:mx、my、mz分别表示某点在x、y、z方向上的质量分量,ρ表示流体密度,p表示流体某点处压强。

理论上,联立方程(1)和(2)就可以求得不可压缩黏性流体流场的解。但由于N-S方程中有速度的二阶导数,只有在某些特殊情况下才能使方程得到充分简化,求得近似解。

本文模拟的流场处于湍流状态,因此采用标准的k-ε模型作为其控制方程[10-13]。标准k-ε模型中的湍流黏性系数可表示为:

| $ {\mu _{\rm{t}}} = \rho {C_\mu }\frac{{{k^2}}}{\varepsilon } $ | (3) |

式中:Cμ表示经验常数,k表示湍流动能,ε表示湍流耗散率。

湍流动能k的方程为:

| $ \begin{array}{l} \rho \frac{{\partial k}}{{\partial t}} + \rho {V_j}\frac{{\partial k}}{{\partial {x_j}}} = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _{\rm{t}}}}}{{{\sigma _k}}}} \right)\frac{{\partial k}}{{\partial {x_j}}}} \right] + \\ {\mu _{\rm{t}}}\frac{{\partial {V_i}}}{{\partial {x_j}}}\left( {\frac{{\partial {V_i}}}{{\partial {x_j}}} + \frac{{\partial {V_j}}}{{\partial {x_i}}}} \right) - \rho \varepsilon \end{array} $ | (4) |

式中:

湍流耗散率ε的方程为:

| $ \begin{array}{l} \rho \frac{{\partial \varepsilon }}{{\partial t}} + \rho {V_j}\frac{{\partial \varepsilon }}{{\partial {x_j}}} = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _{\rm{t}}}}}{{{\sigma _\varepsilon }}}} \right)\frac{{\partial \varepsilon }}{{\partial {x_j}}}} \right] + \\ {C_{\varepsilon 1}}\frac{\varepsilon }{k}{\mu _{\rm{t}}}\frac{{\partial {V_i}}}{{\partial {x_j}}}\left( {\frac{{\partial {V_i}}}{{\partial {x_j}}} + \frac{{\partial {V_j}}}{{\partial {x_i}}}} \right) - \frac{{{C_{\varepsilon 2}}\rho {\varepsilon ^2}}}{k} \end{array} $ | (5) |

式中:

在Fluent中,k-ε模型中经验常数的默认取值如表 1所示。

| 经验常数 | Cμ | Cε1 | Cε2 | σk | σε |

| 数值 | 0.09 | 1.0 | 1.3 | 1.44 | 1.92 |

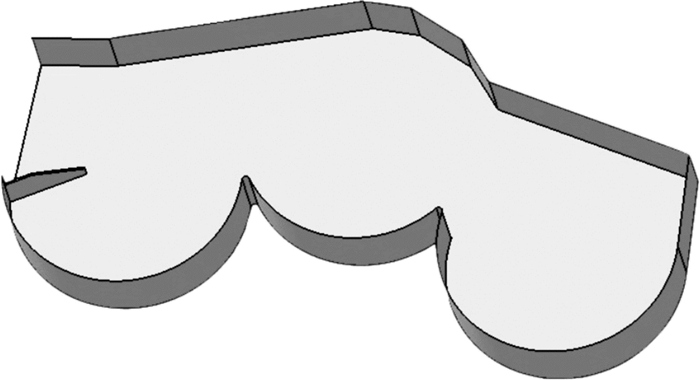

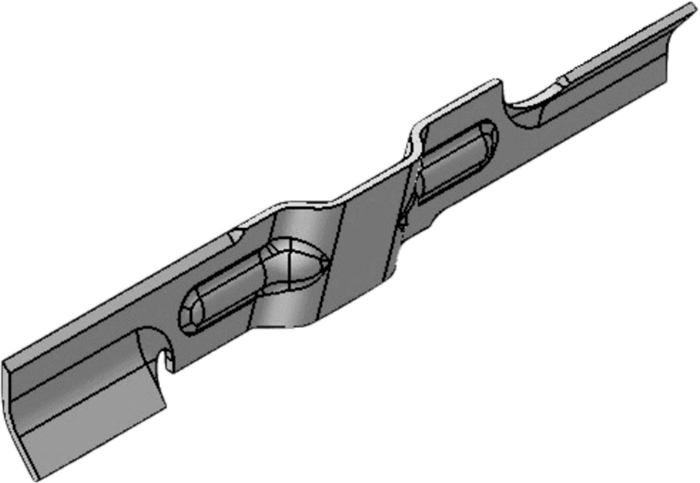

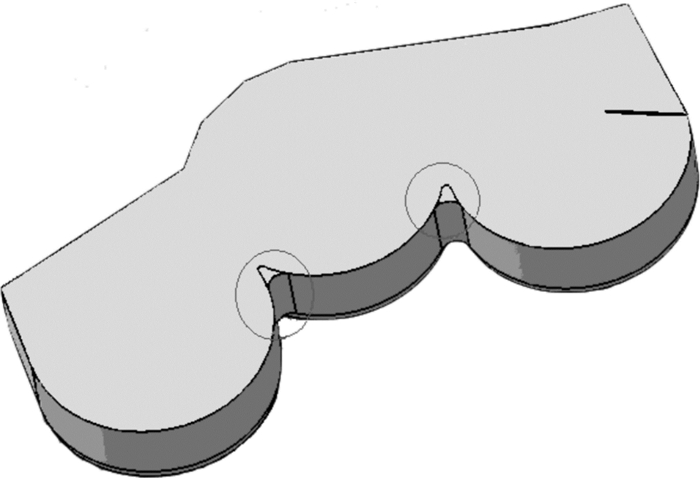

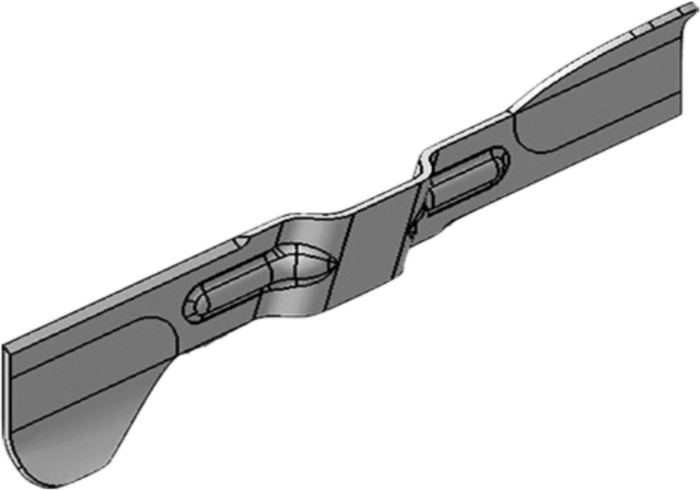

在Solidworks中分别建立刀盘与刀片的三维几何模型,且为了更好地进行网格划分,适当将模型进行简化。建立的刀盘及刀片几何模型分别如图 1和图 2所示。

|

| 图 1 刀盘三维几何模型 Fig.1 Three-dimensional geometric model of cutterhead |

|

| 图 2 刀片三维几何模型 Fig.2 Three-dimensional geometric model of blade |

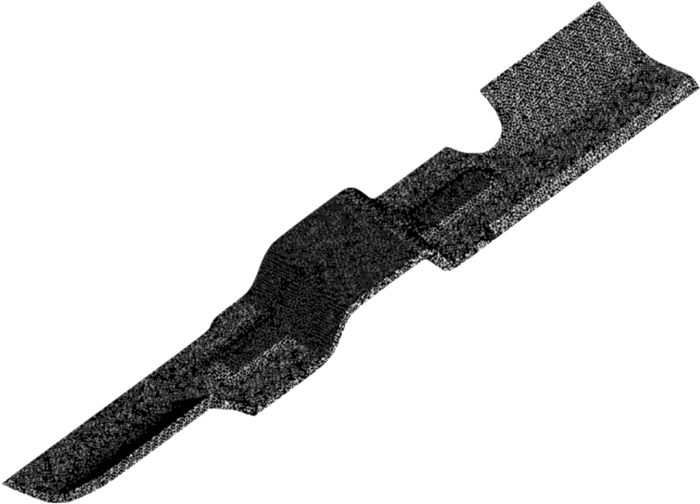

由于在Solidworks中构建的刀片模型非常不规则,将刀盘和刀片几何模型导入ICEM中进行非结构网格划分[14-16],单元尺寸为5 mm,其中壁面、进出口处的网格都进行了加密,刀盘内导流板壁面以及刀片壁面处的最小单元尺寸为2 mm[17]。刀片共划分为675 504个单元、119 104个节点,刀盘共划分为1 235 684个单元、209 723个节点。刀片网格模型如图 3所示。

|

| 图 3 刀片网格模型 Fig.3 Blade mesh model |

由于刀盘中的流体是低速流动的,设置流体是稳态不可压缩的空气。设置所有刀片的旋转速度为3 200 r/min。

入口边界:割草机入口设置为pressure-inlet,压力边界值p=1.3×105 Pa,即表压设为0 Pa,湍流强度为5%,水力直径为2 500 mm。

出口边界:割草机出口设置为pressure-outlet,压力边界值p=1.3×105 Pa,即表压设为0 Pa,湍流强度为5%,水力直径为500 mm。

壁面条件:固体壁面及刀片表面上采用无滑移条件[18]。

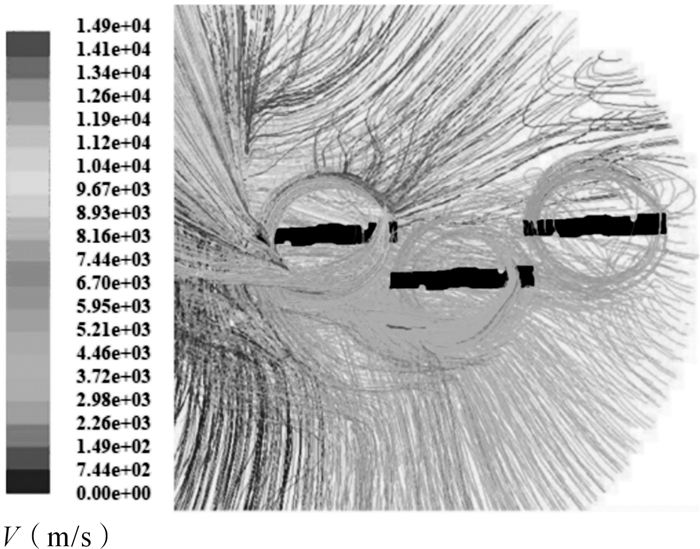

2.1 刀盘流场内流线分析首先对刀盘整个流场内的流线分布情况进行分析,为刀盘及刀片的改进提供依据。得到刀盘流场内流线分布如图 4所示。由图可以看出,刀片的高速旋转带动入口处的空气与刀片一同旋转,气流在入口处变得不稳定,湍流增加;刀片刀尖处存在泄露流,因此刀尖处的流线较为混乱;在刀盘壁面拐角处也存在大量小尺度涡流,会造成能量损耗。

|

| 图 4 刀盘流场内流线分布 Fig.4 Streamline distribution in cutterhead flow field |

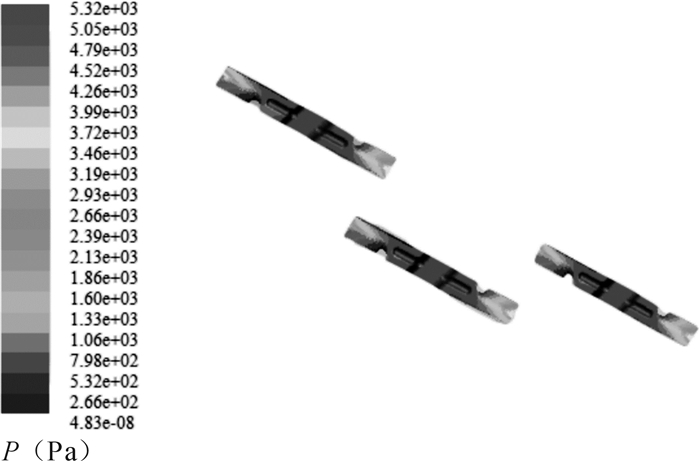

图 5为刀片表面的压强分布。刀片吸力面压强波动较大,尾缘部分压强最大,刀尖靠近尾缘部分和靠近主轴部分前缘处的压强最小;刀片压力面压强波动小于其吸力面的,主轴处下表面压强最小,压力面刀尖靠近尾缘处的压强最大,靠近主轴部分前缘处压强逐渐减小。

|

| 图 5 刀片表面的压强分布 Fig.5 Pressure distribution on the surface of blade |

由图 5可知,刀片吸力面和压力面靠近尾缘处的压强波动较大,尤其是靠近刀尖部分,波动达到最大,这正是刀尖处泄流涡产生的原因。此外,压强波动不仅引起总压损失,而且也会引起噪声,这说明了可通过改变刀片形状以达到节能的目的。

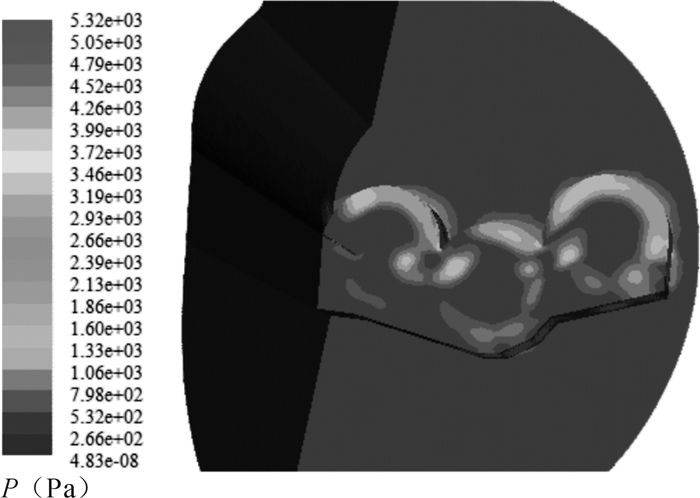

图 6显示了刀盘表面的压强分布。整个刀盘表面的压强随刀片的位置呈周期性变化,其中左侧(封闭侧)和中间表面的压强较大,其中左侧拐角处压强最大,右侧(出口侧)表面的压强较小。

|

| 图 6 刀盘表面的压强分布 Fig.6 Pressure distribution on the of cutterhead |

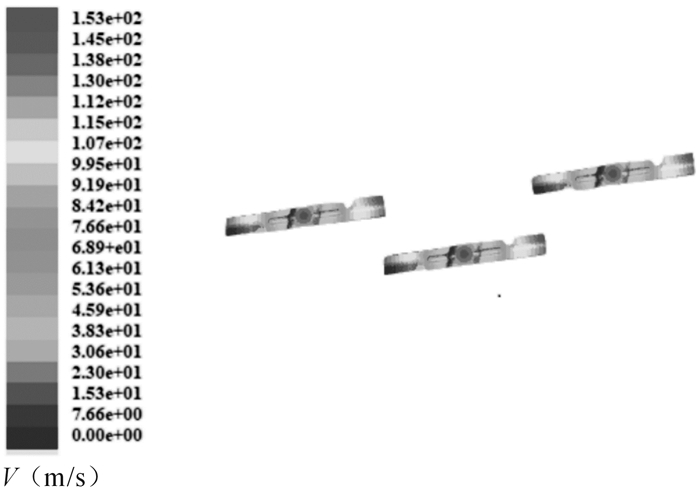

图 7所示为刀片的切割速度云图。从图中可以看出,刀片切割速度从主轴向外逐渐增大,两端边缘处最大,这与实际情况是比较符合的,说明分析结果是相对比较合理的。刀片在刃口及两端边缘处大部分区域切割速度都较大,对于切削,需要刀刃处速度快,这样可以保证切割的顺畅性,而其余部分速度的快慢对于切割效果实际上并没有太大影响。从这点上看,刀片形状有一定的优化空间,即尽量降低其余部分的速度而保持刀刃处有较高速度。

|

| 图 7 刀片切割速度云图 Fig.7 Nephogram of blade cutting velocity |

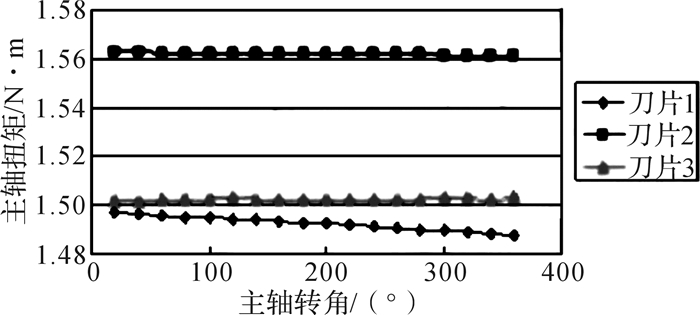

对割草机进行节能优化前,首先需要知道优化前刀片的消耗功率。采用Fluent对割草机的流场进行了分析,设置刀片的旋转速度为3 200 r/min,流场稳定后一个旋转周期内刀片上的扭矩如图 8所示。刀片2(中间刀片)上的扭矩较大,扭矩约为1.56 N·m,且呈较明显的周期性变化;刀片1(出口侧)和刀片3(封闭侧)上的扭矩较小;刀片3上的扭矩在1.5 N·m附近变动,刀片1上的扭矩在1.48~1.5 N·m之间变动。

|

| 图 8 优化前割草车刀片上的扭矩 Fig.8 Torque on the blade of lawn mower before optimization |

图 6的结果显示刀盘流场比较合理,仅在流场壁面、出口和拐角处有较大压力波动,图 5的结果显示刀片的表面有较大的压力变化梯度。考虑到整车的布置和挡板对断草的导流,故仅对刀盘角区和刀片的形状进行优化。

3.1 刀盘优化因刀盘角区处流场压力变化较快,因此首先对此处进行优化,将原壳体的圆角半径从10 mm改为30 mm,如图 9所示。

|

| 图 9 刀盘优化方案 Fig.9 Optimization scheme of the cutterhead |

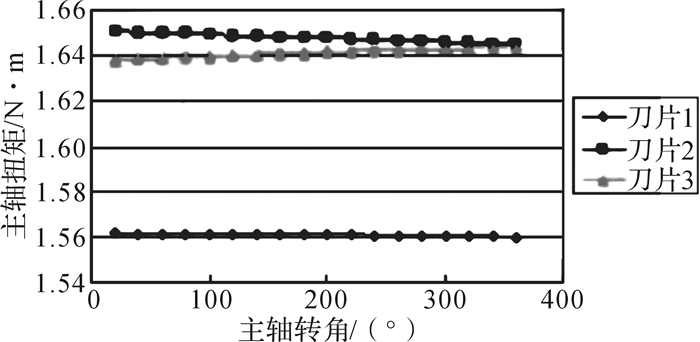

为了与原方案对比,仍采用原来的刀片,用原先的单元尺寸对刀盘重新划分网格,并和刀片旋转区域网格模型组合后形成优化方案1的CFD(computational fluid dynamics,计算流体动力学)模型。设置相同的边界条件,待流场稳定后测得一个旋转周期内刀片上的扭矩, 如图 10所示。

|

| 图 10 采用优化方案1时割草车刀片上的扭矩 Fig.10 Torque on the blade of lawn mower using optimization scheme 1 |

图 10结果显示,优化后刀片1上的扭矩为1.56 N·m;刀片2上的扭矩为1.65 N·m;刀片3上的扭矩约为1.64 N·m。由此可见,刀盘优化后各刀片上的扭矩均比原方案的大,进而使耗能增加, 无法达到节能效果,这可能是因为刀盘拐角半径的增大导致刀片之间的相互作用增大。

3.2 刀片优化 3.2.1 弯曲刀片关于刀片的优化方案,主要是通过参考割草机上常用的、工艺性良好的刀片确定的。市面上常见的割草机刀片大概有弯曲刀片、异形刀片和平直刀片(原方案)三种,故优化方案2采用原刀盘和图 11所示的弯曲刀片。

|

| 图 11 弯曲刀片几何模型 Fig.11 Geometric model of curved blade |

为了与原方案对比,采用原来的刀盘网格模型,用原先的单元尺寸对弯曲刀片重新划分网格,并和刀盘网格模型组合后形成优化方案2的CFD模型。设置相同的边界条件,待流场稳定后测得一个旋转周期内刀片上的扭矩,如图 12所示。

|

| 图 12 采用优化方案2时割草车刀片上的扭矩 Fig.12 Torque on the blade of lawn mower using optimization scheme 2 |

图 12结果显示,优化后刀片1上的扭矩为1.24 N·m;刀片2上的扭矩为1.1 N·m;刀片3上的扭矩为0.95~1.45 N·m。可见,采用方案2进行优化后,刀片上的扭矩均比原方案有较大幅度的降低,达到了节能的效果。但是,可能是优化后流场出口处的速度波动较大,或者产生了较大尺度的涡流,使得靠近出口处的刀片3上的扭矩波动较大, 严重时甚至可能引起整车的振动。

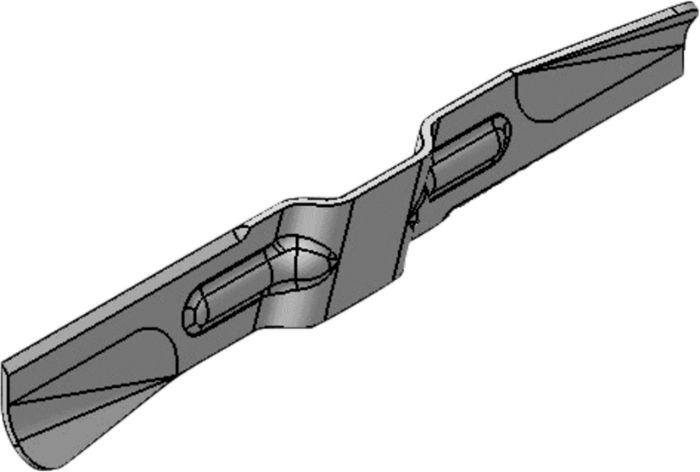

3.2.2 异形刀片优化方案3仍然是对刀片形状进行优化,异形刀片也是割草机上常用的刀片之一,故优化方案3采用原刀盘和图 13所示异形刀片。

|

| 图 13 异形刀片几何模型 Fig.13 Geometric model of special-shaped blade |

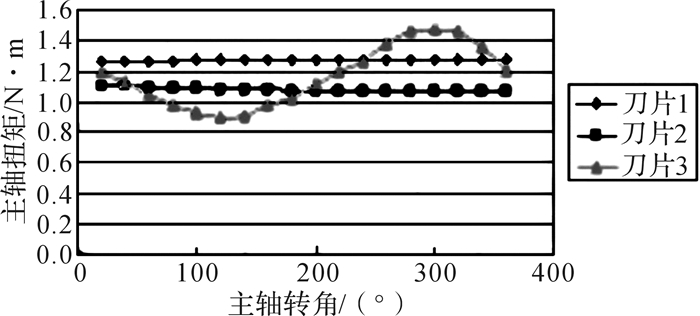

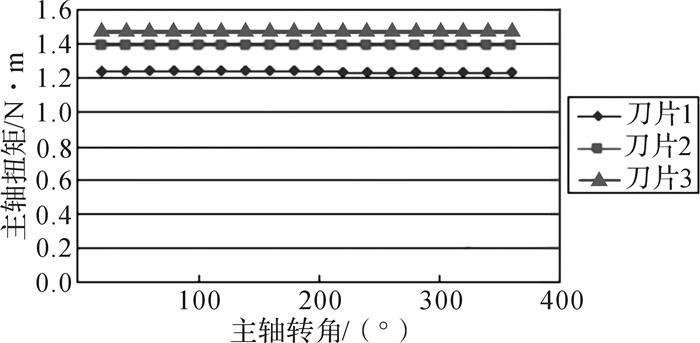

为了与原方案对比,仍采用原来的刀盘网格模型,用原先的单元尺寸对异形刀片重新划分网格,并和刀盘网格模型组合后形成优化方案3的CFD模型。设置相同的边界条件,待流场稳定后测得一个旋转周期内刀片上的扭矩,如图 14所示。

|

| 图 14 采用优化方案3时割草车刀片上的扭矩 Fig.14 Torque on the blade of lawn mower using optimization scheme 3 |

图 13结果显示,优化后的刀片1上的扭矩为1.22 N·m;刀片2上的扭矩为1.4 N·m;刀片3上的扭矩为1.45 N·m。可见,采用方案3(异形刀片)进行优化后, 刀片上的扭矩均比原方案小,达到了节能的效果,但是相比优化方案2(弯曲刀片),方案3中的3片刀片上的扭矩变化平稳,均未出现波动情况。

在一个旋转周期中,3片刀片上的扭矩会有所波动,为对比分析优化方案的节能效果,对一个旋转周期内刀片上的扭矩取平均值,并对比3个优化方案与原方案中3片刀片上的扭矩,结果如表 2所示。

| 方案 | 参数 | 刀片 | ||

| 刀片1 | 刀片2 | 刀片3 | ||

| 原方案 | 扭矩/N·m | 1.492 | 1.562 | 1.502 |

| 方案1 | 扭矩/N·m | 1.56 | 1.65 | 1.64 |

| 百分比/% | 4.56 | 5.63 | 9.19 | |

| 方案2 | 扭矩/N·m | 1.24 | 1.1 | 1.2 |

| 百分比/% | -16.89 | -29.58 | -20.11 | |

| 方案3 | 扭矩/N·m | 1.22 | 1.4 | 1.45 |

| 百分比/% | -18.23 | -10.37 | -3.46 | |

将异形刀片加工成形,安装到实际割草车上开展试验研究,验证其割草效果。虽刀片扭矩有一定下降,但刀口的切割速度依然很高,实际割草效果仍能达到要求。经试验测试结果表明,优化后刀片上的扭矩减小了18%左右,与仿真计算的误差小于5%,证明仿真结果有效。另外刀片功率减小了216 W,节能约8.5%,达到了满意的节能效果。图 15(a)是试验用割草车, 图 15(b)是优化后的异形刀片。

|

| 图 15 试验用割草车及优化后的异形刀片 Fig.15 Lawn mower used for test and the optimized special-shaped blade |

本文为了提高某割草车的工作效率,降低其长时间工作时的能源损耗,对刀盘和刀片进行建模与仿真分析,通过对刀盘角区和刀片的优化设计,达到节能的效果。主要得出以下结论:

1) 通过增大了刀盘拐角半径,刀片上的扭矩均出现了不同程度的增大,说明改变刀盘角区形状并不能起到很好的节能效果。

2) 采用弯曲刀片时,分析结果显示3片刀片上的扭矩均出现了不同程度的减小,其中扭矩最大减小了29.58%,有很好的节能效果。但出口处的刀片了上会出现扭矩波动增大的情况,严重时甚至可能引起整车振动。

3) 试验结果表明,采用异形刀片时,其扭矩能降低18%左右,与仿真结果的误差在5%以内,且刀片上的扭矩平稳少波动,表明该优化方案具有不错的节能效果。

综上所述,刀盘形状和刀片形状对割草机工作过程中流场及扭矩等有重要影响,刀尾一侧以一定角度上扬的异形刀片在节能提效上有较明显优势,在实际割草机节能优化工作中可优先考虑。

| [1] |

熊永森, 王金双, 徐中伟.

小型往复式果园割草机设计[J]. 农机化研究, 2007(6): 68–69.

XIONG Yong-sen, WANG Jin-shuang, XU Zhong-wei. The small type reciprocating mower of orchard[J]. Journal of Agricultural Mechanization Research, 2007(6): 68–69. DOI:10.3969/j.issn.1003-188X.2007.06.022 |

| [2] | HIGASHIKAWA Y. Riding-type lawn mower[J]. Journal of Trauma, 2007, 38(2): 185. |

| [3] |

朱立宗, 陈广升, 张名焕, 等.

小型手推式割草机的设计[J]. 科技创新与应用, 2017(3): 15–16.

ZHU Li-zong, CHEN Guang-sheng, ZHANG Ming-huan, et al. Design of a small hand-push mower[J]. Technology Innovation and Application, 2017(3): 15–16. |

| [4] | CLIJMANS L, RAMON H, LANGENAKENS J, et al. The influence of tyres on the dynamic behaviour of a lawn mower[J]. Journal of Terramechanics, 1996, 33(4): 195–208. DOI:10.1016/S0022-4898(97)00004-9 |

| [5] | JOHNSON C E, ROBINSON W D, TURNER J L. Horizontal rotary mower blade dynamics[J]. Transactions of the ASAE, 1984, 27(6): 1666–1668. DOI:10.13031/2013.33024 |

| [6] | SKINNER C M, BURROUGHS C B. Noise radiation from a riding mower[J]. The Journal of the Acoustical Society of America, 2006, 108(5): 2475. |

| [7] |

马晓春.割草机的设计与动态特性研究[D].哈尔滨: 东北林业大学土木工程学院, 2005: 35-38.

MA Xiao-chun. Research on the design and dynamic characteristics of lawn mower[D]. Harbin: Northeast Forestry University, School of Civil Engineering, 2005: 35-38. http://cdmd.cnki.com.cn/Article/CDMD-10225-2005136778.htm |

| [8] |

周宁.割草机器人割台设计与运动控制研究[D].镇江: 江苏大学机械工程学院, 2005: 41-45.

ZHOU Ning. Research on mowing platform design and motion control of mowing robot[D]. Zhenjiang: Jiangsu University, College of Mechanical Engineering, 2005: 41-45. http://cdmd.cnki.com.cn/Article/CDMD-10299-2005134448.htm |

| [9] |

翟建华.

计算流体力学(CFD)的通用软件[J]. 河北科技大学学报, 2005, 26(2): 160–163.

ZHAI Jian-hua. Review of commercial CFD software[J]. Journal of Hebei University of Science and Technology, 2005, 26(2): 160–163. DOI:10.3969/j.issn.1008-1542.2005.02.020 |

| [10] |

任志安, 郝点, 谢红杰.

几种湍流模型及其在FLUENT中的应用[J]. 化工装备技术, 2009, 30(2): 38–40.

REN Zhi-an, HAO Dian, XIE Hong-jie. Several turbulence models and their application in FLUENT[J]. Chemical Equipment Technology, 2009, 30(2): 38–40. DOI:10.3969/j.issn.1007-7251.2009.02.013 |

| [11] | SPALDING D B. A two-equation model of turbulence[J]. VDI Forshungsheft, 1972, 549: 5–16. |

| [12] |

熊莉芳, 林源, 李世武.

k-ε湍流模型及其在FLUENT软件中的应用[J]. 工业加热, 2007, 36(4): 13–15.

XIONG Li-fang, LIN Yuan, LI Shi-wu. k-ε turbulent model and its application to the FLUENT[J]. Industrial Heating, 2007, 36(4): 13–15. DOI:10.3969/j.issn.1002-1639.2007.04.005 |

| [13] |

俞毓敏, 张雷, 李景征, 等.

割草机刀片不同刀刃角度对刀盘内流体的影响[J]. 机械, 2010, 37(11): 1–2, 32.

YU Yu-min, ZHANG Lei, LI Jing-zheng, et al. The different air movement under the different blade angle in mower[J]. Machinery, 2010, 37(11): 1–2, 32. |

| [14] | WANG F Y, GAO Z L, YIN H Y. Design of robot lawn mower based on computer vision[J]. Applied Mechanics & Materials, 2013, 404: 624–630. |

| [15] |

程小龙, 刘俊峰, 李建平, 等.

基于ANSYS Workbench的乘坐式割草机刀盘模态分析[J]. 农机化研究, 2015(6): 60–62, 66.

CHENG Xiao-long, LIU Jun-feng, LI Jian-ping, et al. Modaling analysis of riding mower cutter based on ANSYS Workbench[J]. Journal of Agricultural Mechanization Research, 2015(6): 60–62, 66. DOI:10.3969/j.issn.1003-188X.2015.06.014 |

| [16] |

纪兵兵, 陈金瓶.

ANSYS ICEM CFD网格划分技术实例详解[M]. 北京: 中国水利水电出版社, 2012: 16-24.

JI Bing-bing, CHEN Jin-ping. Detailed solution of ANSYS ICEM CFD grid division[M]. Beijing: China Water Conservancy and Hydropower Press, 2012: 16-24. |

| [17] |

浦广益.

ANSYS Workbench基础教程与实例详解[M]. 北京: 中国水利水电出版社, 2013: 182-200.

PU Guang-yi. ANSYS Workbench basic tutorials and examples[M]. Beijing: China Water & Power Press, 2013: 182-200. |

| [18] |

张雷.商用乘骑式草坪割草车刀盘流场及动力学特性的研究[D].南京: 南京理工大学机械工程学院, 2009: 42-45.

ZHANG Lei. Research on flow field and dynamic characteristics of deck of commercial riding lawn mower[D]. Nanjing: Nanjing University of Science and Technology, School of Mechanical Engineering, 2009: 42-45. |