油气井定向随钻扩孔钻井技术是一种非常规钻井技术,主要用于优化井身结构、提高固井质量、预防复杂地层缩颈卡钻等事故的发生[1-2]。为提高塔河油田的油藏采收率,需采用超短半径水平井侧钻技术来开采老井周围剩余油,但由于老井周围水体不断增加,为满足地质避水的要求,采取从石炭系巴楚组或奥陶系上部桑塔木组泥岩段进行开窗侧钻的方式,在150 m避水距离的要求下,需要在泥岩段进行造斜。考虑到在

常规双心钻头普遍存在扩孔钻进效率低、扩孔能力差、扩孔后井径不规则、扭矩波动幅度大、横向不平衡力幅值大等问题,难以适应深井定向随钻扩孔钻进[3-5]。其中,常规双心钻头的总体横向不平衡力常常超过钻头轴向力的20%[2, 6-7],在钻井过程中会导致钻头领眼段切削齿磨损严重不均匀,而个别切削齿的提前失效会影响钻头的径向布齿,降低钻头的切削效率,致使钻头领眼段切削齿的寿命提前终结。因此,需增强钻头的稳定性以提高钻头的钻进效率。本文将对定向随钻扩孔PDC钻头结构优化设计展开相关研究,以提高其稳定性。

1 定向随钻扩孔PDC钻头优化设计深井定向随钻扩孔钻井作业,所使用的钻头须同时具备三方面的能力,即高效的扩孔能力、良好的定向能力和较强的稳定性。而定向随钻扩孔PDC钻头(简称“扩孔钻头”)的定向和随钻扩孔性能,可通过对钻头扩孔结构、冠部形状、布齿结构等方面的改进得以实现。

1.1 扩孔钻头扩孔结构优化设计钻头的扩孔结构采用二级扩孔设计方案,相较于常规单级扩孔双心钻头,该方案的优越性在于:分级扩孔有利于释放地层应力[8-9],从而降低扩孔部分的切削能耗,提高扩孔钻进效率和扩孔能力,同时减小扩孔刀翼的工作载荷。

扩孔钻头的扩孔结构尺寸必须满足:

| $ {D_{\rm{t}}} = {D_{\rm{b}}}\cos \left( {\frac{\alpha }{2}} \right) + {D_{\rm{p}}} - \sqrt {1{{\left[ {{D_{\rm{b}}}\sin \left( {\frac{\alpha }{2}} \right)} \right]}^2}} $ | (1) |

式中:Dt为扩孔钻井钻头通过直径;Db为钻头理论扩孔直径;Dp为钻头领眼段直径;α为刀翼扩孔角度。

同时考虑优化钻头钻压分级优化比例关系[9]:

| $ {k_{\rm{w}}} = \frac{{{{\left( {{D_{\rm{b}}} - {D_{\rm{p}}}} \right)}^2} - 1}}{{{c_{{\rm{rs}}}} + {{\left( {{D_{\rm{b}}}/{D_{\rm{p}}}} \right)}^2} - 1}} $ | (2) |

式中:kw为钻压分配比,crs为阶梯效应指数。

对于通过直径为149.2 mm的井眼,设计理论扩孔直径为173.4 mm的扩孔钻头,其领眼段直径为120.65 mm,可计算出刀翼扩孔角为58.89°。通过对阶梯扩孔段刀翼进行钻压分级优化,取优化钻压分配比为0.34,阶梯效应指数为1[8, 10],可得一级扩孔直径为140.87 mm,二级扩孔直径为173.4 mm。

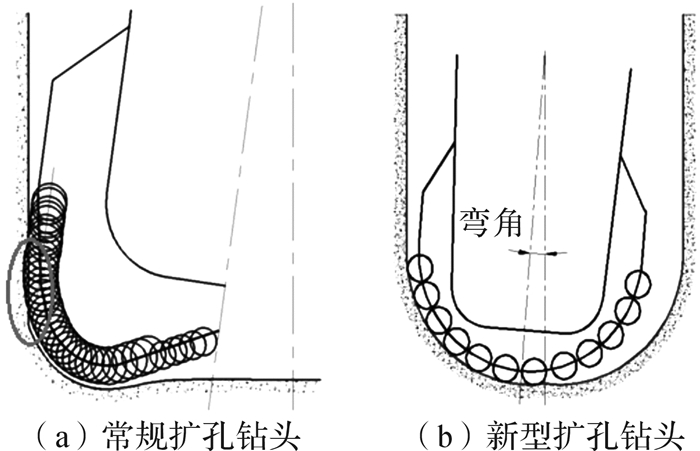

1.2 扩孔钻头领眼段冠部形状优化设计常规扩孔钻头领眼段冠部为“内凹冠顶”和“平冠顶”结构,如图 1(a)所示,在定向钻井条件下常常导致钻头某些区域与井底轮廓面形成局部接触,该区域内的切削齿承受载荷过大而导致磨损严重。新型扩孔钻头的冠部采用“微凸冠顶”结构,如图 1(b)所示,保证了冠形上切削齿的全接触,钻头领眼段在导向钻进时接触井壁的工作齿数将增加,可提高钻头的工作稳定性,从而延长钻头的工作寿命。

|

| 图 1 扩孔钻头领眼段冠部形状对比 Fig.1 Crown profile contrast of the reaming PDC bit in the pilot hole segment |

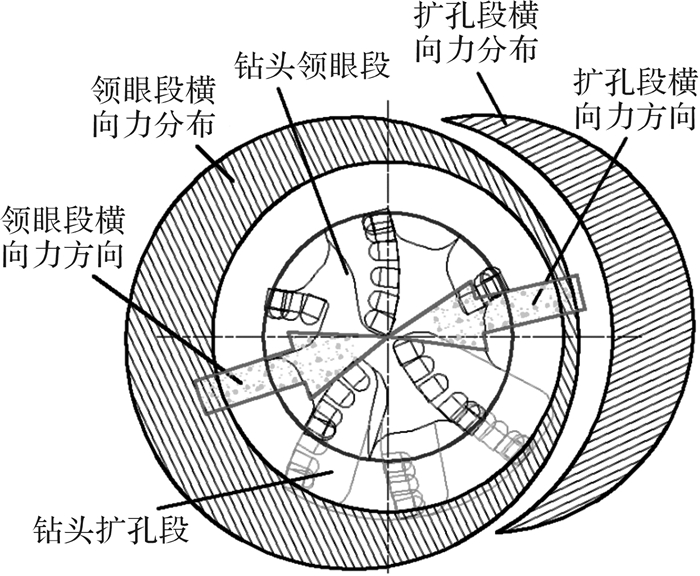

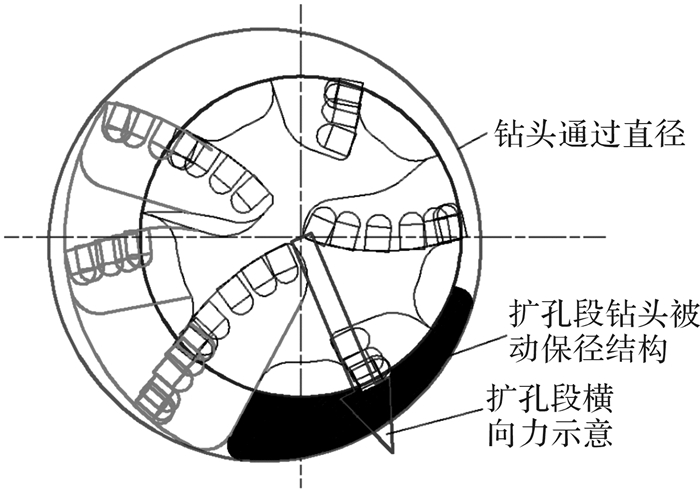

扩孔钻头的稳定性直接影响钻头的使用效果,而横向不平衡力是影响钻头稳定性的主要因素。为降低钻头横向不平衡力,采用2种优化设计措施:其一,采用钻头自平衡设计思想[8],优化钻头扩孔段和领眼段的布齿结构。通过引入钻头领眼段的横向不平衡力来抵消扩孔段的横向不平衡力,如图 2所示,使钻头整体的横向不平衡力降低;其二,采用特殊保径结构,在钻头的扩孔段设置被动保径结构,来平衡钻头扩孔段的横向不平衡力,如图 3所示,以达到减小钻头不平衡力,提高钻头稳定性的目的。

|

| 图 2 扩孔钻头自平衡设计示意图 Fig.2 Schematic diagram of the self-balance design for the reaming bit |

|

| 图 3 扩孔钻头特殊保径设计示意图 Fig.3 Schematic diagram of the specific gauge protection design for the reaming bit |

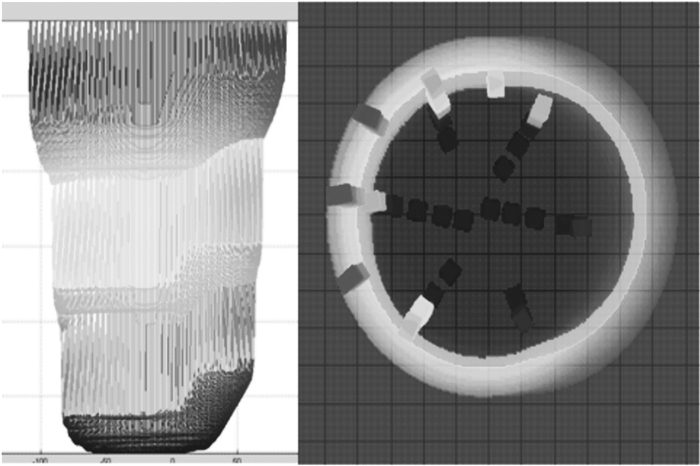

通过西南石油大学钻头研究室自主研发的“PDC钻头数字实验室”仿真软件,进行PDC钻头动态破岩过程仿真。把钻进过程分成若干个时间间隔相等的时间段,仿真每步进一次,钻头转动一个步进角,计算对比与井底岩石接触的PDC齿的节点与井底岩石相应节点位置,更新井底岩石位置数据,刷新井底岩石形貌,完成同一时刻与井底接触的PDC齿的相关计算,最终输出切削齿的切削面积、切削体积、切削力和钻头的切削力学性能参数[11-12]。

使用仿真软件,输入扩孔钻头的结构参数、钻进参数及岩石参数,将扩孔钻头的切削齿和井壁离散化,如图 4所示,再模拟、分析在导向钻井及复合钻井等条件下新型扩孔钻头的切削力学性能与稳定性能。

|

| 图 4 扩孔钻头切削齿与井壁的数字化模型 Fig.4 Digital model of the cutting tooth and the shaft wall of reaming bit |

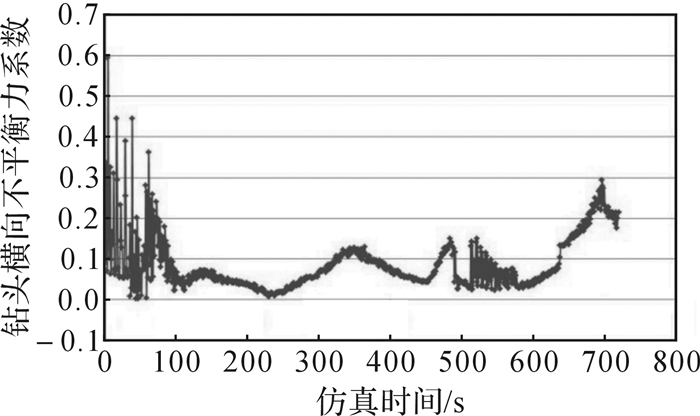

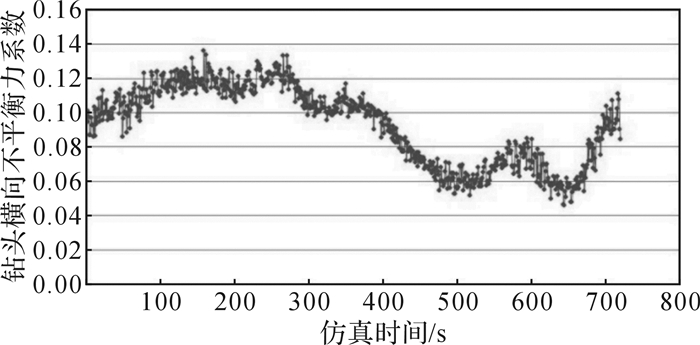

通过图 5、图 6可以看出,新型扩孔钻头在钻头稳定性上有较大的改进:导向钻井模式下钻头的平均横向不平衡力系数(定义为瞬时时刻钻头横向力与轴向力比值)为0.085 6,如图 5所示;复合钻井模式下钻头的平均横向不平衡力系数为0.093 1,如图 6所示。常规扩孔钻头的平均横向不平衡力系数大于0.2[2, 6-7],该系数的降低说明新型扩孔钻头的钻进稳定性增强,且钻头领眼段切削齿的偏磨现象将大大减少,钻头使用寿命得到较大幅度的提高;同时,钻头横向不平衡力系数的降低还有助于提高扩孔井壁质量。

|

| 图 5 导向钻井条件下新型扩孔钻头横向不平衡力系数波动曲线 Fig.5 Wave curve of transverse unbalance force coefficient of the novel reaming bit under the condition of steering drilling |

|

| 图 6 复合钻井条件下新型扩孔钻头横向不平衡力系数波动曲线 Fig.6 Wave curve of transverse unbalance force coefficient of the novel reaming bit under the condition of combined drilling |

钻头在钻进过程中,井底流场分布对于切削齿的冲洗、冷却以及岩屑的运移至关重要。借助计算流体动力学(computational fluid dynamics,CFD)分析的手段对新型扩孔钻头的水力特性进行仿真分析[13-15]。

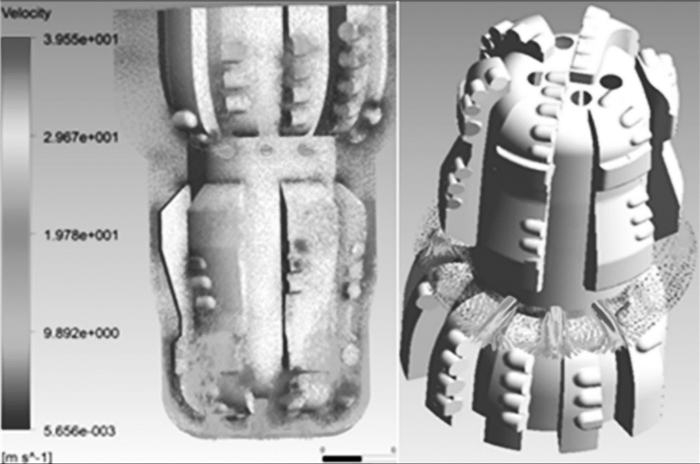

改变新型扩孔钻头喷嘴位置、喷射角度、喷嘴直径等参数(见表 1),获取钻头表面流速和扩孔段喷嘴喷射速度矢量分布规律,如图 7所示, 新型扩孔钻头的井底流场具备以下特征:1)较高的井底压力降,这将保证产生高流速,保证岩屑及时被钻井液带离井底;2)高流速分布在刀翼的主切削齿上,在主切削齿附近未出现低流速区进而发生泥包现象;3)井底形成较小的漩涡甚至没有漩涡,降低了岩屑返回井底的几率;4)各流道的流量与刀翼切削量相匹配,避免水力能量分配不均而致使钻头提前失效现象的发生[16-19]。

|

| 图 7 新型扩孔钻头表面流速及扩孔段喷嘴喷射速度矢量分布图 Fig.7 Vector distribution map of surface flow velocity and nozzle spouting velocity in reaming section of novel reaming bit |

| 序号 | 定位半径/mm | 定位方向角/(°) | 喷射角/(°) | 喷嘴直径/mm |

| 1 | 18.95 | 25.6 | 18 | 15 |

| 2 | 32.30 | 73.5 | 16 | 11 |

| 3 | 18.92 | 149.9 | 18 | 15 |

| 4 | 34.69 | 194.4 | 18 | 11 |

| 5 | 32.20 | 253.3 | 22 | 15 |

| 6 | 30.5 | 313 | 24 | 15 |

| 7 | 17 | 182 | 0 | 10 |

| 8 | 17 | 142 | 15 | 10 |

| 9 | 17 | 224 | 15 | 10 |

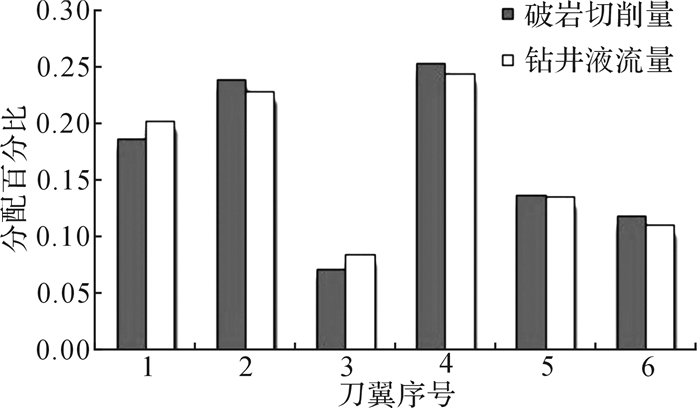

从图 8可以看出该扩孔钻头的水力结构参数的设计是合理的,钻头领眼段各刀翼的流量分配百分比与刀翼的切削量分配百分比的变化趋势一致,这样使得钻井液对切削齿有良好的冷却作用,岩屑能够快速运离井底,防止钻头泥包或重复切削,满足钻头水力结构设计要求。

|

| 图 8 新型扩孔钻头各刀翼切削量与钻井液流量分配百分比 Fig.8 Percentages of cutting volume and drilling fluid flow on each wing-blade of the novel reaming bit |

通过上述新型扩孔钻头设计思路探讨,以及钻头稳定性、水力特性分析,并委托四川川石·克锐达金刚石钻头有限公司制造了该型钻头,命名型号为CK306B。

3.1 新型扩孔钻头第一轮现场应用针对定向随钻扩孔技术的特点,采取了以下优化措施:1)按设计的造斜率,摸索造斜率变化规律,及时调整螺杆弯角,增强定向扩孔能力;2)简化钻具组合,使井眼曲率平滑过渡,降低摩阻,以提高钻井液润滑性和防塌性能,达到预期的规则井眼。

钻具组合:CK306B定向随钻扩孔钻头×0.48 m+

钻进方式:复合钻进为主,滑动钻进为辅。

钻井参数:钻压,20~40 kN;排量,12~14 L/s;螺杆转速,200 r/min;泵压,19~25 MPa。

第一轮现场应用使用2个CK306B型钻头,所钻地层为塔河油田石炭系巴楚组地层,岩性为棕褐色泥岩、浅灰色含砾粗粒长石砂岩、浅灰色砾质粗粒长石砂岩。

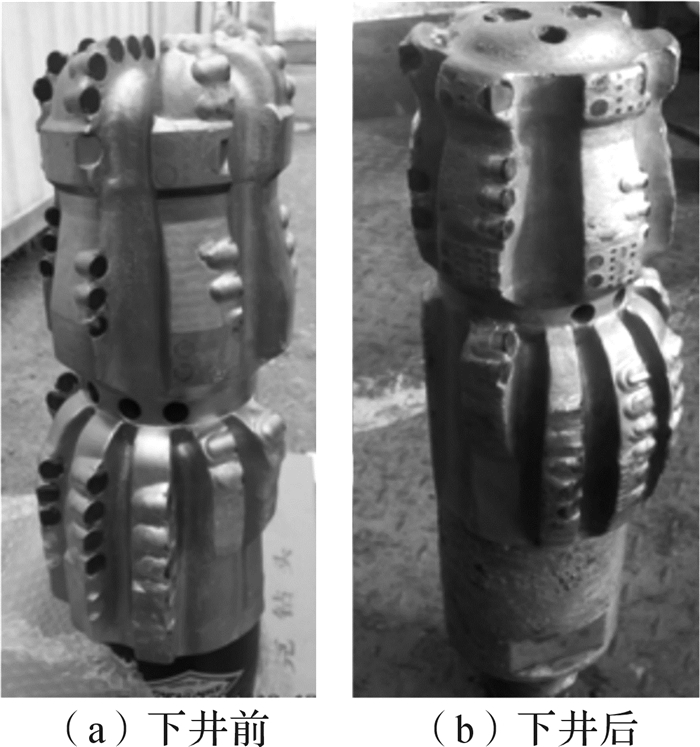

新型扩孔钻头下井前后对比如图 9所示,在整个钻进过程中进行了2次定向(井段分别为5 868.70~5 877.79 m,5 887.29~5 900.40 m),井斜由58.6°增加到61.9°,在定向过程中造斜率达到9.9°/30 mm,满足造斜要求,工具面可控性好。第2个钻头在井段5 925.96~5 930.98 m进行纠斜,井斜由63.1°减小至61.8°,满足纠斜要求。

|

| 图 9 新型扩孔钻头第一轮试验下井前后对比 Fig.9 Contrast of the novel reaming bit before and after drilling in the first round experiment |

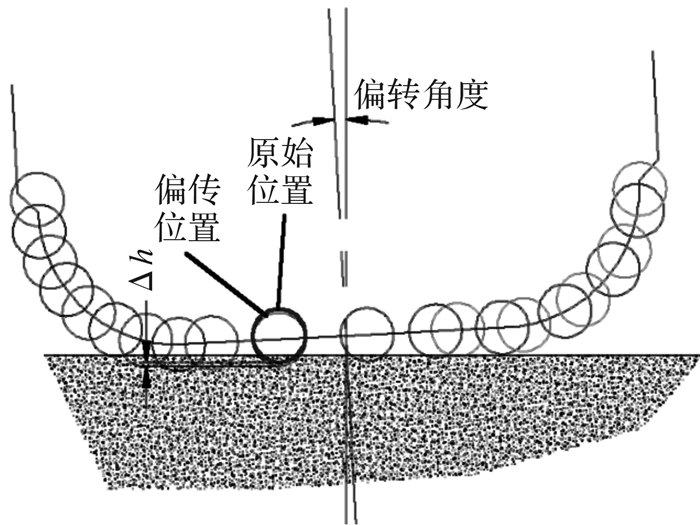

如图 9(b)所示, 新型扩孔钻头领眼段出现严重失效, 主要有两方面的原因:其一,地层不均质性强,地层砾石含量高,钻头承受了较高冲击载荷,钻头心部布齿密度较低,个别切削齿失效从而导致钻头心部区域失效现象迅速发生;其二,扩孔钻头的横向不平衡力仍然存在,为了平衡这一钻头载荷所产生的侧弯矩,钻头回转中心与理想几何中心会产生一个偏转角度(如图 10所示),这一偏转角度会使钻头心部切削齿产生额外的吃入深度Δh,其切削载荷大幅升高,最终导致钻头心部切削齿快速磨损。

|

| 图 10 新型扩孔钻头心部失效原理示意图 Fig.10 Failure mechanism dragram of the novel reaming PDC bit center area |

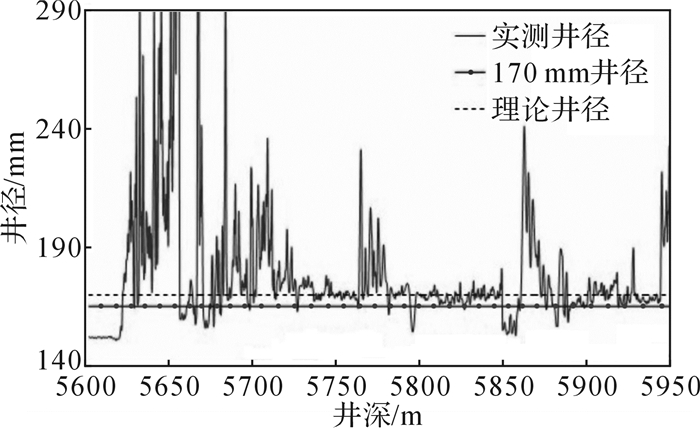

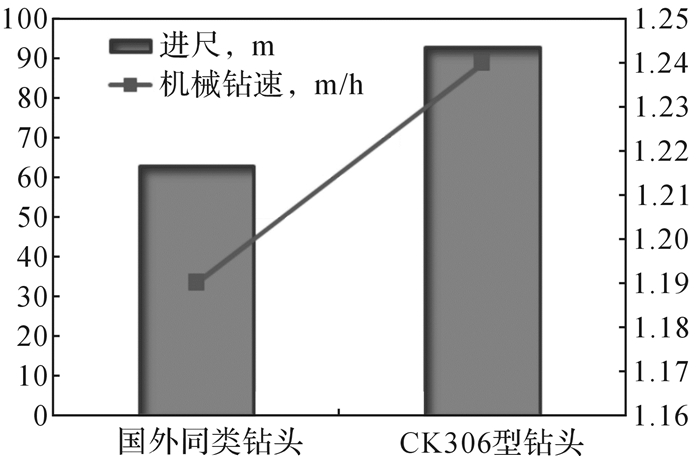

从图 11的井径实测曲线可以得出:使用CK306B型扩孔钻头的试验井井径在钻头理论扩孔直径值上下波动, 其井眼扩大率基本满足设计要求; 经实钻检验,该型扩孔钻头的定向能力基本达到预期目标。从表 2可以看出CK306B型扩孔钻头的进尺和机械钻速等参数与国外同类钻头(PSDFX5311S-A1)基本相当[19]。

|

| 图 11 定向扩孔第一轮试验井径实测曲线 Fig.11 Well diameter measured curve in the directional reaming fist-round experiment |

| 序号 | 钻头型号 | 井段/m | 进尺/m | 纯钻时间/h | 机械钻速/(m/h) | 井径范围/mm |

| 1 | CK306B | 5 865.1~5 918.6 | 50.5 | 58 | 0.87 | 165.1~215.9 |

| 2 | CK306B | 5 918.6~5 965.86 | 47.26 | 59.4 | 0.8 | 157.5~203.2 |

| 3 | PSDFX5311S-A1 | 5 796.97~5 849.05 | 52.08 | 63.7 | 0.82 | 158.6~178.5 |

第一轮现场应用取得阶段性成果后,通过分析可知该扩孔钻头还存在以下问题:

1) 虽然钻头的扩孔率达到预期效果,但通过井径实测曲线可以看出,井径波动范围较大,井径结构不规则,扩孔效果还有进一步增强的空间;

2) 扩孔钻头切削齿磨损严重不均匀,其领眼段切削齿的切削能力几乎全部丧失,而扩孔段切削齿磨损较小,还具备较强的切削能力;

3) 扩孔钻头虽然经过横向不平衡力优化设计,但横向不平衡力系数在0.1左右,还有改进余地。

针对上述问题,在新一轮改进方案中进一步优化该扩孔钻头的横向不平衡力系数,使它降至0.05左右,并在扩孔钻头领眼段设置后备切削齿,以提高其抗失效的能力。改进后进行第二轮钻头现场应用,共使用4个钻头。

除第3个钻头因螺杆钻具及地质异常等因素导致实钻性能参数偏低外,钻头平均进尺达到93 m,机械钻速为1.24 m/h, 与国外同类钻头相比,进尺提高50%,机械钻速提高4%。通过图 12井径实测曲线可以看出扩孔直径基本上都大于13臂、24臂的井眼直径(170 mm),扩孔效果十分理想。

|

| 图 12 定向扩孔第二轮试验井径实测曲线 Fig.12 Well diameter measured curve in the directional reaming second-round experiment |

1) 现场试验表明:通过对钻头的扩孔结构、冠部形状、布齿结构等方面进行优化设计,其中钻头扩孔结构采用二级扩孔设计方案,钻头领眼段的冠部采用“微凸冠顶”结构,钻头布齿结构按照自平衡原理设置,新型扩孔钻头在深井条件下钻进是可行的,可以实现井眼轨迹控制,满足定向扩孔的要求。

2) 扩孔钻头的横向不平衡系数对钻头扩孔钻进的影响较大,通过自平衡原理设置切削齿将钻头的不平衡系数控制在0.05以内,能提高钻头的稳定性,减少钻头异常失效现象。

3) 新型扩孔钻头的综合性能有明显的提高,扩孔后其井径均大于170 mm,定向钻井造斜率达到9.9°/30 m,钻头平均进尺达到93 m,机械钻速为1.24 m/h, 与国外同类钻头相比,进尺提高50%,机械钻速提高4%。

| [1] |

马汝涛, 纪友哲, 王辉.

油气钻井扩眼工具研究现状及发展趋势[J]. 石油机械, 2010, 38(8): 8–12.

MA Ru-tao, JI You-zhe, WANG Hui. Research status and development trend of drilling tools for oil and gas drilling[J]. Petroleum Machinery, 2010, 38(8): 8–12. |

| [2] | AL-THUWAINI Jamal Khamis, EMAD Mohamed, HENDRAZID Hendrazid, et al. Combination of a unique stabilized bi-center bit and vibration dampening tool improve hole opening performances through interbedded formations in saudi arabia[C]. Riyadh, Feb.5-9, 2008. |

| [3] | FUSELIE R, DANIELLE M, VEMPAT I, et al. Understanding the contribution of primary stability to build aggressive and efficient PDC bits[C]//IADC/SPE Drilling Conference and Exhibtion, New Oreleans, Feb.2-4, 2010. |

| [4] | POWELL S W, HERRINGTON D, BOTTON B, et al. Fluid hammer increases PDC performance through axial and torsional energy at the bit[C]//SPE Annual Technical Conference and Exhibition, New Orleans, Sep.30-Oct.2, 2013. |

| [5] | MANN C B, DUPRIEST F E, NOYNAERT S F. Successful design and operational practices to mitigate common bit damage mechanisms in hard laminated formations[C]//IADC/SPE Drilling Conference & Exhibition, Fort Worth, Texas, Mar.1-3, 2016. |

| [6] |

马清明, 王瑞和.

随钻扩眼工具及技术研究[J]. 天然气工业, 2006, 26(3): 71–74.

MA Qing-ming, WANG Rui-he. Research on drilling tools and technology[J]. Natural Gas Industry, 2006, 26(3): 71–74. DOI:10.3321/j.issn:1000-0976.2006.03.023 |

| [7] |

郭万金.

双心PDC钻头设计及应用[J]. 钻采工艺, 1994, 17(1): 99–101.

GUO Wan-jin. Design and application of double core PDC bit[J]. Drilling & Production Technology, 1994, 17(1): 99–101. |

| [8] |

杨迎新, 侯季康, 邓嵘, 等.

小井眼PDC钻头的自平衡抗回旋技术[J]. 石油学报, 2002, 23(3): 98–101.

YANG Ying-xin, HOU Ji-kang, DENG Rong, et al. Self balancing anti cyclotron technology for small hole PDC bit[J]. Journal of Petroleum, 2002, 23(3): 98–101. DOI:10.3321/j.issn:0253-2697.2002.03.022 |

| [9] |

沈忠厚, 彭烨.

双级PDC钻头井底应力场分析[J]. 中国石油大学学报(自然科学版), 2006, 30(1): 62–67.

SHEN Zhong-hou, PENG Ye. Analysis of stress field at bottom hole of double stage PDC bit[J]. Journal of China University of Petroleum (Edition of Natural Science), 2006, 30(1): 62–67. DOI:10.3321/j.issn:1000-5870.2006.01.013 |

| [10] | MENAND S, SELLAMI H. How bit profile and gauges affects well trajectory[J]. SPE Drilling & Completion, 2003, 18(1): 22–32. |

| [11] |

周伟, 于洋, 刘晓民, 等.

定向随钻扩孔钻压分配及优化[J]. 石油机械, 2013, 41(2): 45–49.

ZHOU Wei, YU Yang, LIU Xiao-min, et al. Pressure distribution and optimization of directional drilling reaming[J]. Petroleum Machinery, 2013, 41(2): 45–49. DOI:10.3969/j.issn.1001-4578.2013.02.011 |

| [12] |

任海涛.PDC钻头数字化钻进分析系统的研究与开发[D].成都: 西南石油大学机电工程学院, 2009: 60-75.

REN Hai-tao. Research and development of PDC bit digital drilling analysis system[D]. Chengdu: Southwest Petroleum University, School of Mechatronic Engineering, 2009: 60-75. |

| [13] |

彭烨.双级PDC钻头的理论及试验研究[D].北京: 中国石油大学石油工程学院, 2008: 112-150.

PENG Ye. Theoretical and experimental research on two stage PDC bit[D]. Beijing: China University of Petroleum, College of Petroleum Engineering, 2008: 112-150. http://cdmd.cnki.com.cn/Article/CDMD-10425-2008199206.htm |

| [14] | MENSA-WILMOT G, BIJU J, AGGARWAL L, et al. Gage design-effects of gage pad length, geometry and activity (side cutting) on PDC bit stability, steerability, and borehole quality in rotary steerable drilling applications[C]//IADC/SPE Drilling Conference, Miama, Florida, Feb.21-23, 2006. |

| [15] | SMYTH G, EVANS A, BABB J, et al. Extension of gauge length to reduce vibrations and improve drilling performance[J]. Journal of Petroleum Technology, 2011, 75(5): 55–59. |

| [16] | MCCORMICK J E, OSORIO G, ANDACHI J H, et al. Adjustable gauge stabilizer and torque reduction tools reduce overall drilling times by 20%: a case study[C]//SPE Middle East Oil & Gas Show & Conference, Manama, Sep.25-28, 2011. |

| [17] | AHMED EI Seginy, RICKY Bohannon, MOHAMMED Fayez. Application of specific designed bits and eccentric reamer for deep gas wells in the Nile delta enables operator to achieve significant cost savings on drilling wells[C]//Proceedings of North Africa Technical Conference and Exhibition, Cairo, Feb.14-17, 2010. |

| [18] | MENSAWILMOT G, KREPP T. Innovative cutting structure improves stability and penetration rate of PDC bits without sacrificing durability[J]. Rock Drilling, 1998, 85(11): 67–75. |

| [19] | ROBERTS T S. Development of a new concept of steerable PDC bit for directional drilling[J]. SPE Drilling and Completion, 1998, 65(2): 1–11. |