2. 宁波大学科学技术学院 机械与建筑学院, 浙江 宁波 315212

2. Department of Mechanical Engineering & Architecture, College of Science & Technology, Ningbo University, Ningbo 315212, China

随着制造业的智能化发展,工业机器人技术不但应用于上下料、焊接和喷涂等非连续接触式作业,而且还可应用于抛光、打磨、去毛刺、倒角和装配等连续接触式作业。为保障高质量地完成连续接触式作业,不仅要实现刀具或工件沿接触面法线方向的力控制,同时还要实现其他方向的运动控制,即力-位混合控制。工业机器人力控制的方法主要分为直接力控制和间接力控制两种,其中直接力控制是通过控制机械臂驱动关节的力矩实现的,间接力控制是通过附加力控末端执行器实现的。2种方法各有优缺点:前者需建立准确的机器人动力学模型,并开发实时、鲁棒的力控制算法,通常适用于新一代轻量化机器人的力控制;后者通过附加的力控末端执行器实现力-位混合控制的解耦,虽然系统成本略微提高,但力控制的动静态特性和通用性更好,通常适用于高速重载机器人,具有广阔的应用前景[1]。

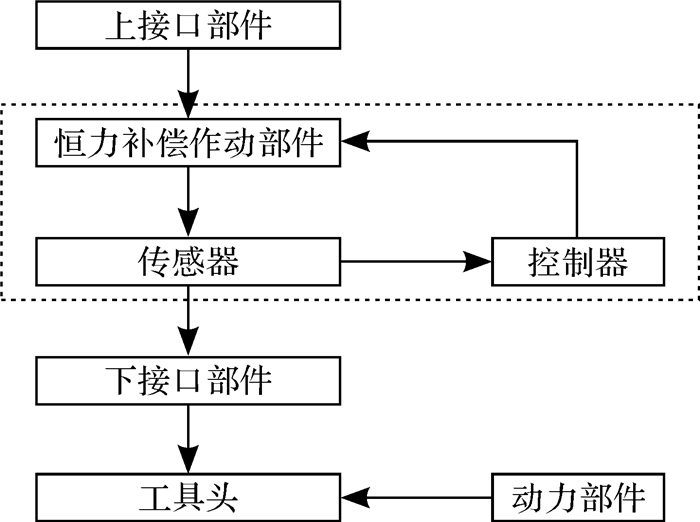

1 机器人力控末端执行器简介 1.1 系统组成与分类力控末端执行器是一种在机床或机器人连续接触式作业过程中用于控制工具头与工件间接触力大小和方向的末端执行器,其组成如图 1所示。传统力控末端执行器一般仅由恒力补偿作动部件构成,而现代力控末端执行器组成相对复杂,主要包括恒力补偿作动部件、传感器和控制器等。恒力补偿作动部件主要根据控制信号驱动工具头进行运动和接触力的调整;传感器用于对工具头与工件间接触力的大小和方向进行实时检测,并反馈至控制器;控制器根据用户输入指令和力反馈信号进行决策并输出控制信号至恒力补偿作动部件。上、下接口部件用于实现力控末端执行器与机器臂、工具头的相互连接;动力部件主要为工具头的作业提供动力。

|

| 图 1 力控末端执行器组成框图 Fig.1 Composition block diagram of end-effector with force control |

力控末端执行器按主被动性可分为主动式和被动式两种,其中:被动式力控末端执行器属于开环控制,不能在线调整控制力的大小,只适用于控制精度要求不高的场合;主动式力控末端执行器可通过闭环控制主动调节接触力的大小,适用于高精度场合。按驱动方式的不同可分为机械式、气动式、电驱式和电磁式等,其中:机械式的力控制精度相对较低且刚度和柔顺中心难以调整;气动式具有柔顺性好的优点,但存在迟滞、力控制精度不高、响应速度较慢等缺点;电驱式具有控制精度高、响应快、使用和维护方便等优点,但存在结构相对复杂和体积相对较大等缺点;电磁式具有力控制精度高的优点,但由于对工件导磁性有特殊要求而导致存在应用局限性。按自由度的不同可分为单自由度和多自由度,其中:单自由度的结构相对简单、成本低,但灵活性和适应性相对较差;多自由度的结构相对复杂、成本高,但灵活性和适应性好。

1.2 工作模式机器人连续接触式作业过程中根据工具头相对工件的运动与接触状态,可分为进给、碰撞、贴合和退回等阶段。进给阶段:工具头应快速、平稳地靠近工件,以缩短进给时间,此时力控末端执行器处于初始零位行程状态;碰撞阶段:工具头与工件表面由相离自由状态切换至接触受限状态,要求力控末端执行器开始动作,通过位置控制与力控制状态的切换,实现平稳过渡以防产生过大碰撞冲击而对工具头或工件造成损伤;贴合阶段:要求力控末端执行器工作使工具头与工件间维持一定的法向接触力,保障连续接触式作业质量;退回阶段:工具头完成作业后快速、平稳地远离工件表面,以缩短退回时间,此时力控末端执行器恢复初始零位行程状态。连续接触式作业各阶段机器人力控末端执行器工作模式及要求如表 1所示[2-3]。

| 阶段 | 接触情况 | 工作模式 | 控制要求 | 目标 |

| 进给 | 不接触 | 进给 | 位置控制 | 快速、平稳 |

| 碰撞 | 不接触→接触 | 碰撞 | 位置控制→力控制 | 平稳 |

| 贴合 | 接触 | 贴合 | 力控制 | 平稳、精度高、响应快 |

| 退回 | 不接触 | 退回 | 位置控制 | 快速、平稳 |

传统力控末端执行器主要利用恒力补偿作动部件实现轴向或径向的柔顺控制,恒力补偿作动部件一般为弹性元件,如弹簧或柔性机械结构,由于刚度的影响,其力控制精度相对较差且难以实现实时调节。

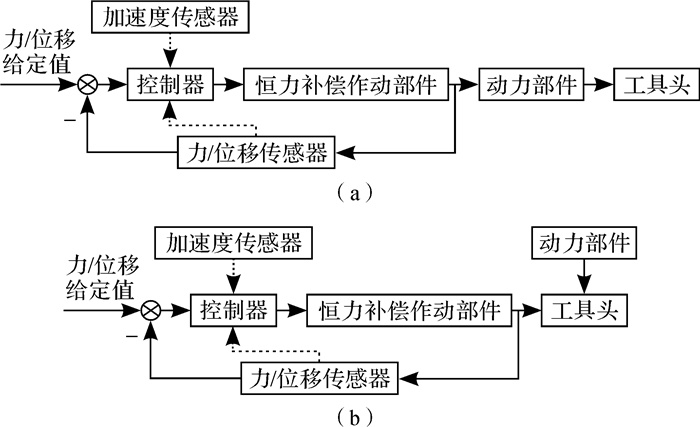

现代单自由度力控末端执行器主要由恒力补偿作动部件、传感器、控制器等组成,其中恒力补偿作动部件一般由气缸、控制电机或电磁线圈等组成,传感器包括力传感器、位移传感器或加速度计等。力控末端执行器工作时有位置控制和力控制两种工作状态。当处于位置控制状态时,控制器将位移传感器的反馈值与位移给定值进行对比,若存在差值,则输出相应的信号驱动恒力补偿作动部件动作,推动动力部件和工具头,最终使位移反馈值与给定值的差值在允许误差范围内;当处于力控制状态时,控制器首先根据位移、力和加速度等反馈信号,力控末端执行器、工具头及动力部件中可动零部件质量等参数进行重力与惯性力的补偿,然后将力反馈值与力给定值进行比较,根据其差值输出相应的信号驱动恒力补偿作动部件动作,推动动力部件和工具头,最终使力反馈值与给定值的差值在允许误差范围内,如图 2(a)所示。为了减小动力部件质量对力控制精度和频响特性的影响,可由其它安装架对动力部件进行固定支撑,而仅将扭矩传递给工具头,以减小恒力补偿作动部件的驱动负载质量,提高力控制精度和频响,如图 2(b)所示。

|

| 图 2 单自由度力控末端执行器控制框图 Fig.2 Control block diagram of single-DOF end-effector with force control |

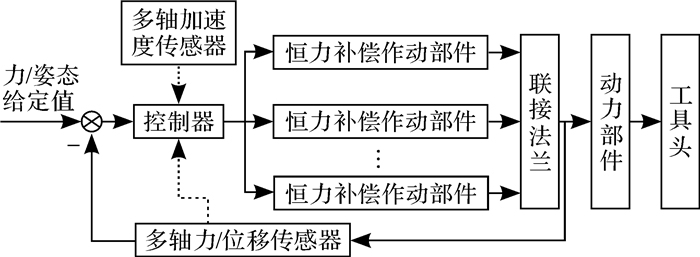

现代多自由度力控末端执行器的组成与单自由度的相似,但它有多个恒力补偿作动部件和力/位移传感器,属于多输入多输出系统。当处于位姿控制状态时,控制器将位移和倾角传感器的反馈值与工具头位姿给定值进行对比,若存在差值,则进行解耦运算并输出相应的信号驱动各恒力补偿作动部件动作,推动动力部件和工具头,最终使位移和倾角反馈值与位姿给定值的差值在允许误差范围内;当处于力控制状态时,控制器首先根据位移、力和加速度等反馈信号,力控末端执行器、工具头及动力部件中可动零部件质量等参数进行重力与惯性力的补偿,然后将力反馈值与力给定值进行比较,根据其差值进行解耦运算并输出相应的信号驱动恒力补偿作动部件动作,推动动力部件和工具头,最终使力反馈值与给定值的差值在允许误差范围内,如图 3所示。同样地,为了减小动力部件质量对力控制精度和频响特性的影响,可由其它安装架对动力部件进行固定支撑,而仅将扭矩传递给工具头。

|

| 图 3 多自由度力控末端执行器控制框图 Fig.3 Control block diagram of multi-DOF end-effector with force control |

由于并联机构具有结构紧凑、承载能力强、刚度大、惯性力小、精度高、响应和运动速度快等优点,多为现代多自由度力控末端执行器所用[4]。然而,传统的并联机构构型设计依赖于数学推演和物理机制,难度大且复杂,采用封闭解和数值解等运动学正解的分析方法难以同时得到全部解和实用解,且求解过程复杂、精度低和适应性差;传统设计中,尺度参数多且量纲复杂,优化目标多样,目标函数建模难度大。因此,研究适用于力控末端执行器的新型并联机构构型综合理论与优化技术对设计高精度多自由度力控末端执行器具有重要意义。

2.2 恒力补偿作动部件设计技术作为力控末端执行器的关键部件,恒力补偿作动部件的动静态特性对力控末端执行器的综合性能具有极大的影响,因此综合采用机械、气压、液压和电磁等多种驱动技术,研究出摩擦小、精度高、频响高和柔性好的新型恒力补偿作动部件至关重要。此外,为减小恒力补偿作动部件的体积和质量,提高其可靠性和使用的方便性,可将相关机电液气零部件进行高度集成设计,形成紧凑型复合作动部件。

2.3 质量力补偿技术力控末端执行器的传感器一般安装于恒力补偿作动部件与工具头之间,其检测反馈信号为恒力补偿作动部件与工具头之间的相互作用力,而非工具头与工件之间的相互作用力,这两者存在一定的差值,并主要受工具头和动力部件重力和惯性力的影响。因此,为提高工具头与工件间作用力的控制精度和响应速度,一方面应研发具有高功率质量比的动力部件,减小运动部件的质量,另一方面应开展工具头和动力部件的重力和惯性力补偿技术研究,其中包括利用多轴加速度计或陀螺仪等反馈信号解算力控末端执行器的姿态和质量力的补偿算法等关键技术。

2.4 柔性碰撞技术当力控末端执行器工作于碰撞阶段时,工具头与工件表面由相离自由状态切换至接触受限状态,两者间易发生碰撞冲击,对工具头和工件造成损伤,降低加工质量,故要求力控末端执行器在碰撞模式下具有较好的柔性,减小碰撞冲击;而另一方面,当工作于贴合阶段时,力控末端执行器应具有较高频响以提高对异形复杂大曲率自由曲面加工或复杂零部件装配等连续接触式作业的精度、适应性和加工质量,这要求力控末端执行器在贴合模式下具有较大的刚度。因此,在保证合适的贴合刚度条件下,开展柔性碰撞技术研究对提高力控末端执行器的碰撞柔性和适应性具有重要意义。

2.5 解耦控制技术现代多自由度并联式力控末端执行器属于多输入多输出系统。它由多个支链组成,支链间存在耦合,且每个支链至少有1个恒力补偿作动部件,工具头的最终输出力和姿态由各支链及其恒力补偿作动部件决定。因此,应对它进行解耦控制技术研究,减小或消除各支链间的相互干扰,提高力控末端执行器的动静态性能及其可靠性。

2.6 力波动抑制技术由于机械零部件存在间隙和摩擦,液压气动零部件存在阀口死区和非线性,电磁零部件存在漏磁、滞环与磁饱和等非线性因素,力控末端执行器输出力势必产生一定的波动,从而降低力控制精度和稳定性,因此力波动抑制技术是保障力控末端执行器高精度、低振动和低噪声运行的一大关键。

3 机器人力控末端执行器研究现状自20世纪70年代末以来,国内外学者对机器人力控末端执行器开展了大量研究,取得了较为丰硕的成果,现按不同分类叙述如下。

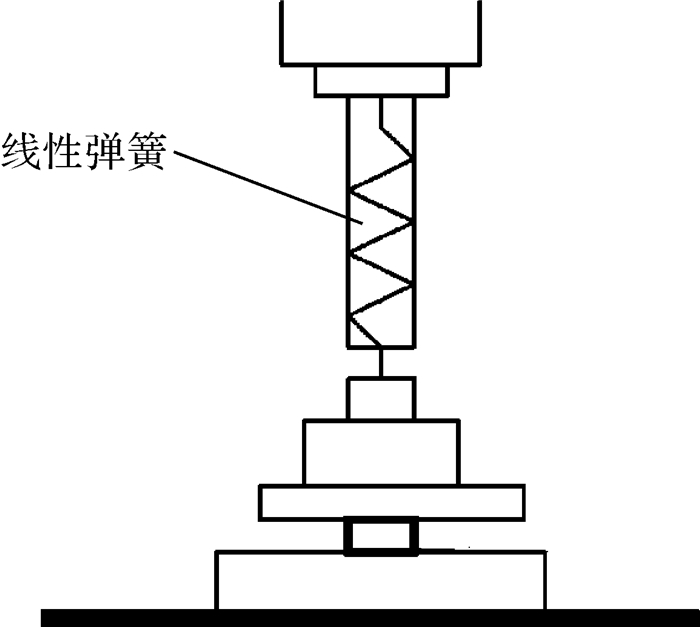

3.1 单自由度力控末端执行器 3.1.1 机械式2002年台湾淡江大学的Liu提出了一种用于模具抛光的柔顺工具架,它是利用线性弹簧增强设备的柔顺度,即改变接触柔度,以减小模具的表面粗糙度,如图 4所示[5]。2007年湖南大学的王平研究了一种利用弹簧产生变形以防止抛光工具与模具表面接触力突变的单自由度自调末端执行器[6]。目前,RAD公司已开发出弹簧式柔顺末端操作器产品,可实现轴向的柔顺控制,如图 5所示。

|

| 图 4 用于模具抛光的柔顺工具架示意图 Fig.4 Schematic diagram of flexible tool holder used for mould polishing |

|

| 图 5 RAD公司的弹簧式柔顺末端操作器 Fig.5 Flexible end-effector with spring of RAD |

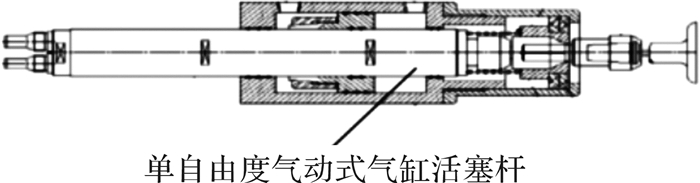

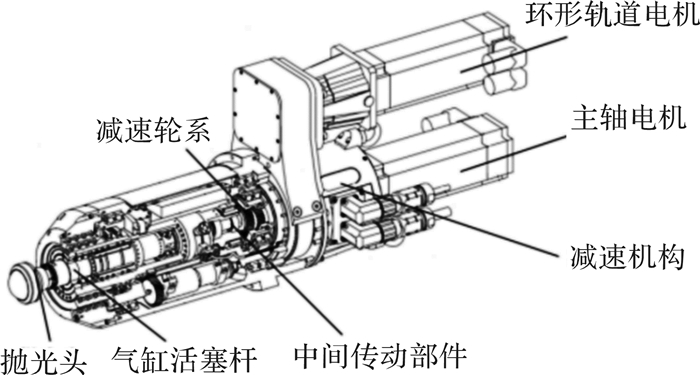

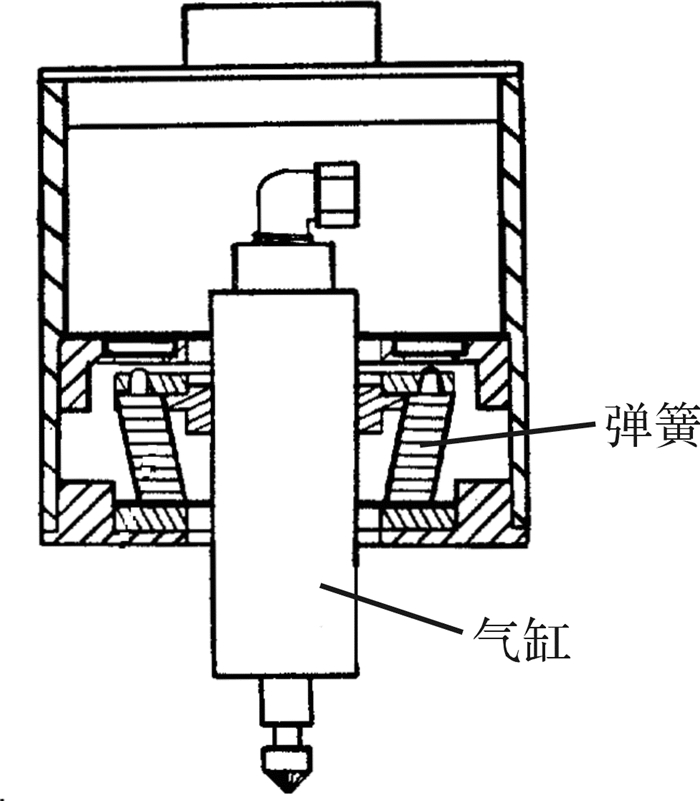

2006年韩国全北国立大学的Beom-Sahng Ryuh提出了利用气缸进行轴向柔顺控制的单自由度力控末端执行器,同时它可直接驱动工具头进行旋转运动,减小了工具头动力部件的质量,提高了响应速度和承载能力,如图 6所示[7]。2009年德国Fraunhofer Institute for Production Technology(IPT)的Brecher等人提出了一种环形轨道运动型轴向柔性末端操作器,它主要由环形轨道电机、主轴电机、减速轮系和轴向柔性补偿部件等组成,如图 7所示,其中:环形轨道电机通过减速轮系的减速后驱动末端操作器沿环形轨道方向运动;主轴电机经过减速机构和中间传动部件后驱动抛光头进行旋转运动;轴向柔性补偿部件通过气缸活塞杆驱动抛光头进行往复运动,从而实现轴向柔顺补偿[8]。

|

| 图 6 柔顺末端操作器剖视图 Fig.6 Cutaway view of pneumatic flexible end-effector of single-DOF |

|

| 图 7 抛光头结构图 Fig.7 Structure diagram of rubbing head |

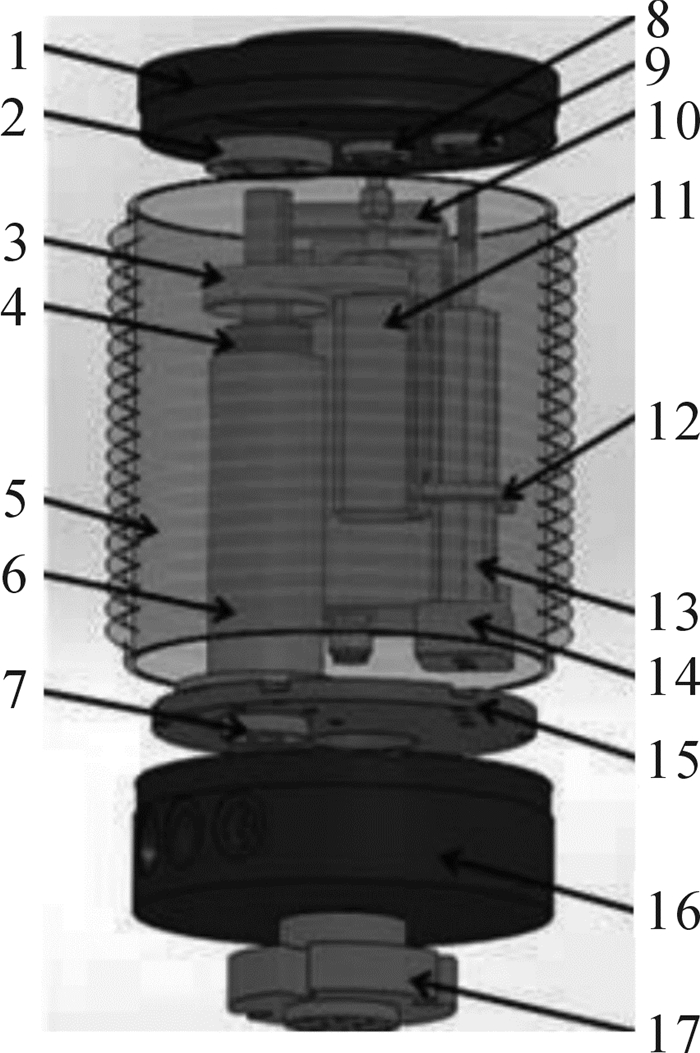

浙江工业大学的禹鑫燚、苏州大学的王振华等人先后提出了一种利用气缸进行轴向柔顺控制的主动恒力法兰,如图 8所示[9-12];美国德克萨斯州立大学的Erlbacher等提出了一种气动式力控末端执行器,以重力信号和压力信号作为反馈信号,结合所测姿态和接触力信息,利用气缸实现轴向的精确恒力控制;美国德州PushCorp、奥地利FerRobotics、ATI和RAD等公司对气动式主动恒力控制末端操作器进行了商品化,形成了系列产品,但该类操作器仅具有径向或轴向的单自由度柔顺控制功能,如图 9至图 11所示[13-15]。

|

| 1—下基座;2—连接件1;3—气缸连接支架;4—滚珠花键;5—防尘塑胶套;6—滚珠花键套筒;7—行程限位块;8—连接件2;9—连接件3;10—伺服阀;11—气缸;12—位移传感器定位块;13—位移传感器;14—定位块;15—支撑板;16—上基座;17—法兰接口 图 8 主动恒力法兰结构图 Fig.8 Structure diagram of active contact flange |

|

| 图 9 PushCorp公司主动力控装置结构图 Fig.9 Structure diagram of active end-effector with force control of PushCorp |

|

| 图 10 FerRobotics公司主动力控法兰 Fig.10 Active contact flange of FerRobotics |

|

| 图 11 RAD公司柔顺末端操作器 Fig.11 Flexible end-effector of RAD |

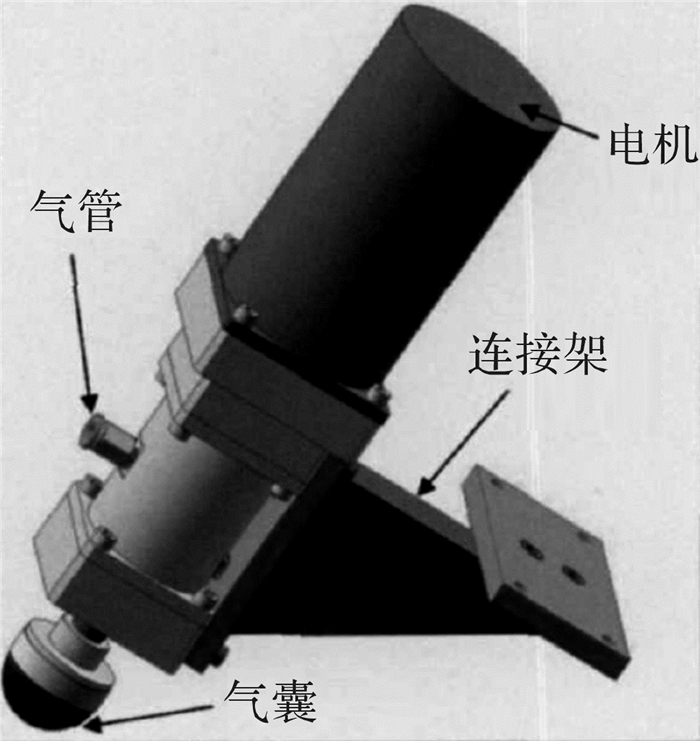

此外,哈尔滨工业大学的高波和金明生等分别于2005年和2009年提出了利用气囊进行抛光的力控末端执行器,如图 12所示。工作时,通过对气囊压力进行实时调节,可改变或保持橡胶气囊与模具表面的接触力和接触区的压力分布。该装置具有柔性好、与工件接触充分和适用范围广等优点[16-22]。

|

| 图 12 气囊抛光工具 Fig.12 Polishing tool of airbag |

2015年广东工业大学的陈新度等提出了一种电动恒力装置,如图 13所示。该装置通过音圈电机驱动端部法兰及工具沿轴向运动,并根据安装于音圈电机推杆末端的传感器反馈的力信号和姿态信号实时调节音圈电机的电流,使恒力装置与工件间保持恒定作用力。该装置具有结构简单、响应快、成本低和使用范围广等优点。同时,该装置也存在音圈电机伸出杆易振动的缺陷[23]。

|

| 图 13 电动恒力装置示意图 Fig.13 Schematic diagram of electric device with constant force |

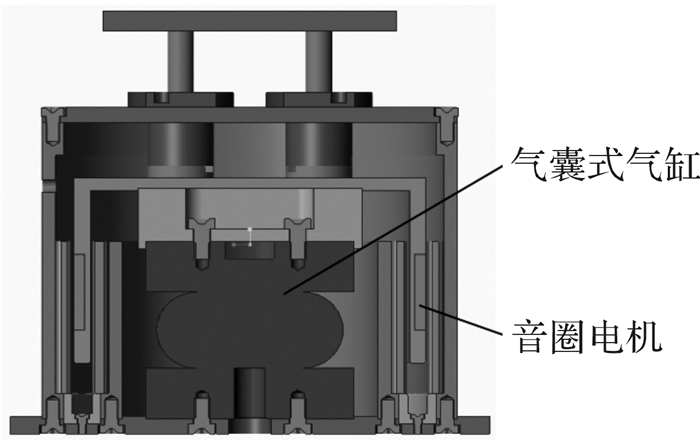

2016年中国科学院宁波材料技术与工程研究所的赵亚平等设计了一种新型的气电混合式机器人力控末端执行器,通过将气囊式气缸与音圈电机并联连接,综合了气缸抗冲击特性和音圈电机的快速响应特性,实现了抛光打磨等作业的快速精确力控制,如图 14所示。工作前,首先通过减压阀调整气囊的初始充气压力,随后关闭开关阀,使气囊成为一个密闭的减震机构;然后,音圈电机通电,根据安装于伸出端的力传感器反馈信号对接触力进行实时补偿,最终实现对接触力快速、精确和稳定地控制。

|

| 图 14 气电混合式力控末端执行器示意图 Fig.14 Schematic diagram of pneumoelectric end-effector with force control |

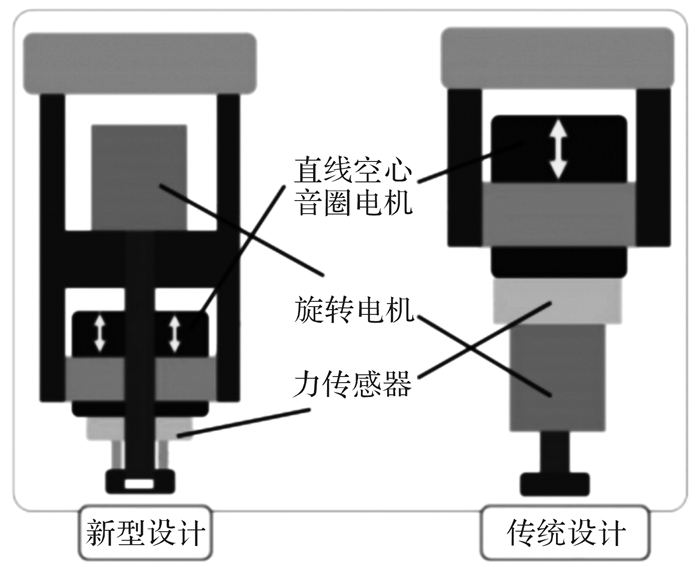

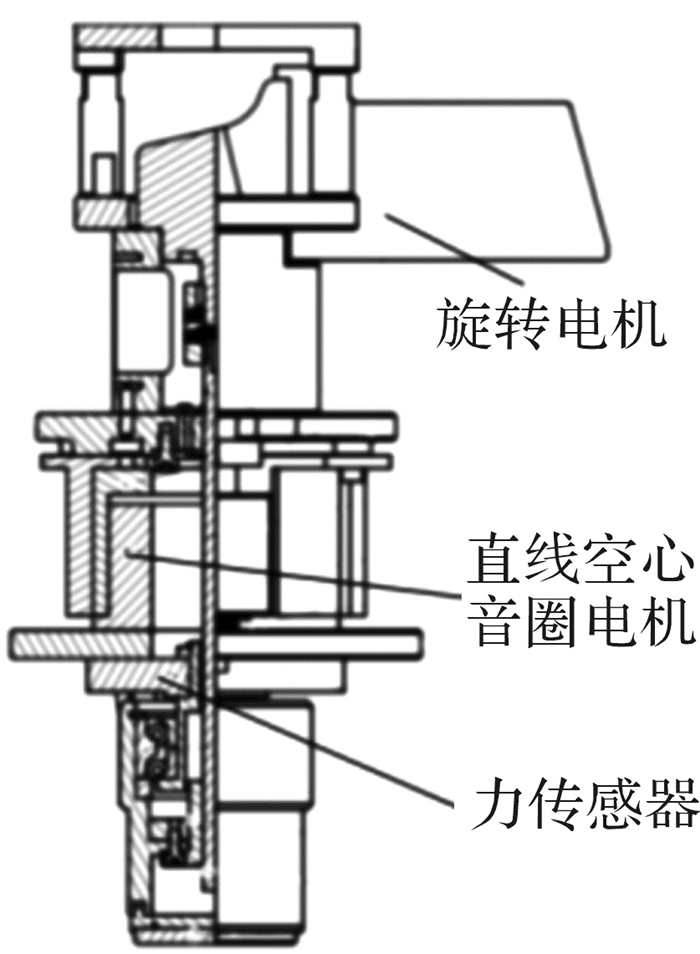

2017年新加坡南洋理工大学的Abd El Mohammad和Hong等人研制了一种用于机器人抛光的小质量新型力控末端操作器,主要由旋转电机、直线空心音圈电机、线性导轨和力传感器等组成,如图 15和16所示。旋转电机通过主轴带动抛光头进行旋转运动,直线空心音圈电机进行轴向力的控制。由于将旋转电机等部件放置在轴向补偿装置的前端,因此旋转电机等部件为静止部件,运动部件质量大大减小,从而不但降低了轴向补偿装置输出能力的要求,而且减小了噪声和振动[24-25]。

|

| 图 15 新型与传统电驱式力控末端操作器对比 Fig.15 Comparision of traditional and new electrically driven end-effector |

|

| 图 16 新型电驱式力控末端操作器结构图 Fig.16 Structure diagram of new electrically driven end-effector with force control |

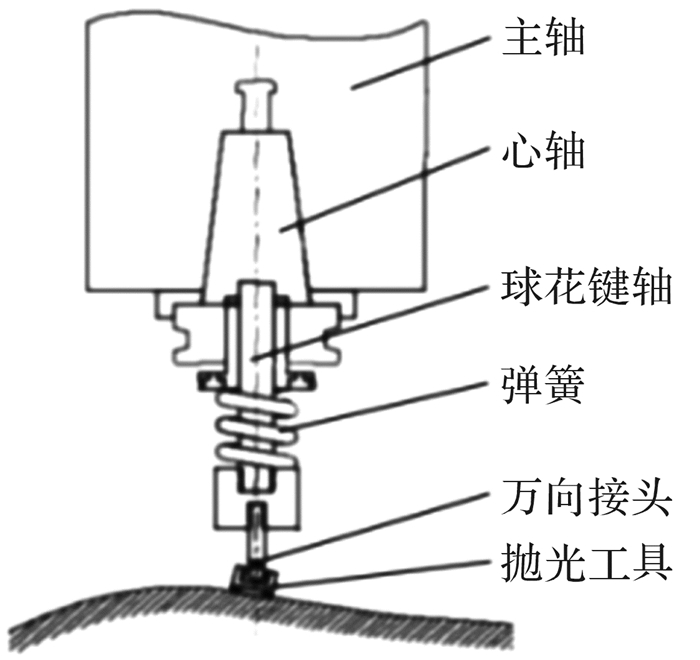

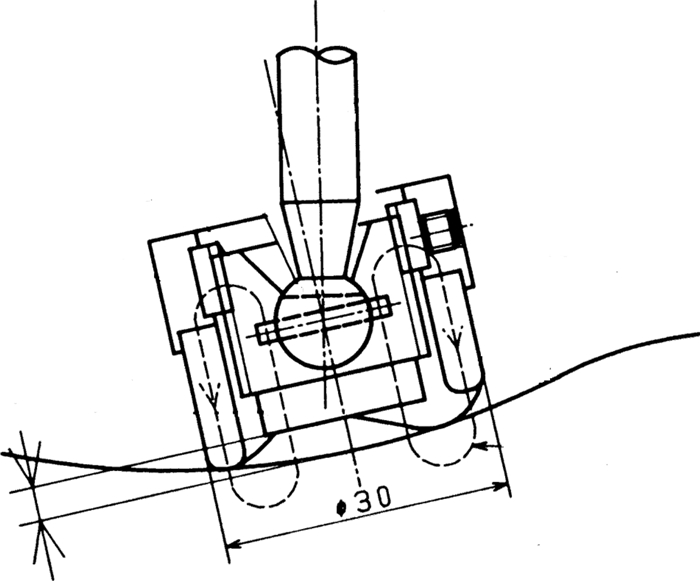

1979年美国人Whitney所在的MIT Draper实验室设计了RCC(remote center compliance)柔顺装置,它是一种利用6个弹簧对一定范围内任意柔顺中心进行多自由度顺应动作的柔性手腕,具有轻便灵巧和较高带宽等优点,但存在专用性强、不能使工业机器人本身产生对力的反应动作等缺点。后人对它进行了进一步的改进,出现了MICCW(mechanical impedance controllable compliant wrist)、DRCC(dynamic remote center compliance)和VRCC(variable remote center compliance)等不同形式。目前RCC柔顺手腕已经商品化,并按性能参数形成了系列化产品,市场上挪威Trallfa NilsUnder-hang公司研制的柔性手腕的知名度最高。此外ATI、PFA和Robotics Interface Systems Technologies公司也生产同类产品,如图 17所示。2001年韩国釜山大学的Lee等人提出了一种柔顺末端操作器,主要由主轴、心轴、球花键轴、万向接头和抛光工具等组成,如图 18所示。该装置利用弹簧实现轴向柔顺控制,利用万向节实现旋转等其它自由度的柔顺控制,但控制精度相对较低[26-30]。

|

| 图 17 ATI公司的RCC产品 Fig.17 RCC products of ATI |

|

| 图 18 多自由度柔性末端操作器结构图 Fig.18 Structure diagram of flexible end-effector of multi-DOF |

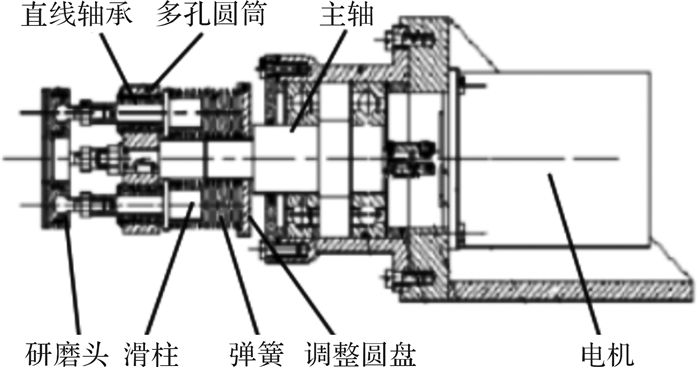

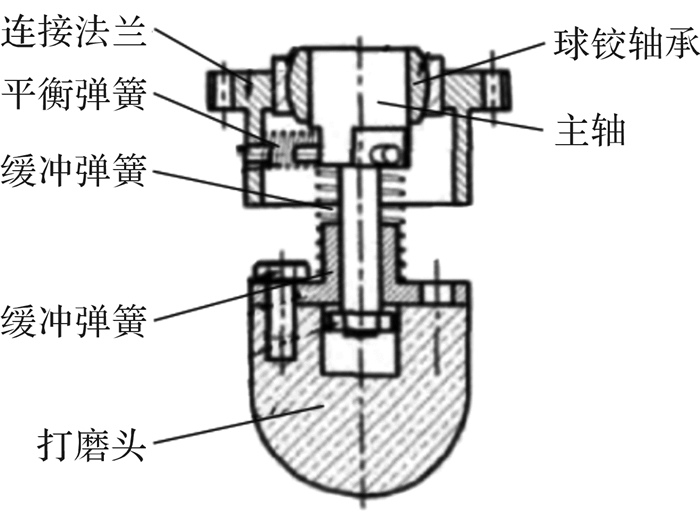

2009年吉林大学的周元员等人提出了一种研抛终端执行器,主要由电机、主轴、弹簧、调整圆盘、滑柱、多空圆筒、直线轴承和研磨头等组成,如图 19所示。其主轴用于传递电机转矩,研磨头在弹簧作用下,自动贴合工件表面。为克服球状抛光工具存在工具磨损快、抛光效率低且抛光后工件表面存在微小波纹等缺点,采用4个沿圆周方向均布的圆形平面研磨头绕主轴旋转研磨。该装置采用多个可伸缩的研磨头以适应凹凸不平的曲面,且每个研磨头上的磨块在空间有3个旋转自由度以适应曲面法线方向的变换[31]。2016年中国民航大学的唐杰等人提出了一种用于模具抛光机器人的多自由度柔性终端执行器,主要由球铰轴承、主轴、平衡弹簧、缓冲弹簧、连接法兰、直线轴承和打磨头等组成,如图 20所示。3个平衡弹簧的弹性力使主轴保持中位,缓冲弹簧确定打磨力的大小。工作过程中,打磨头在平衡弹簧的弹性变化范围内作偏转微动,缓冲弹簧保证了打磨头与工件之间的工作压力在某一恒定范围内变化[32-33]。

|

| 图 19 研抛终端执行器结构图 Fig.19 Structure diagram of end-effector used for polishing |

|

| 图 20 多自由度柔性终端执行器结构图 Fig.20 Structure diagram of flexible end-effector of multi-DOF |

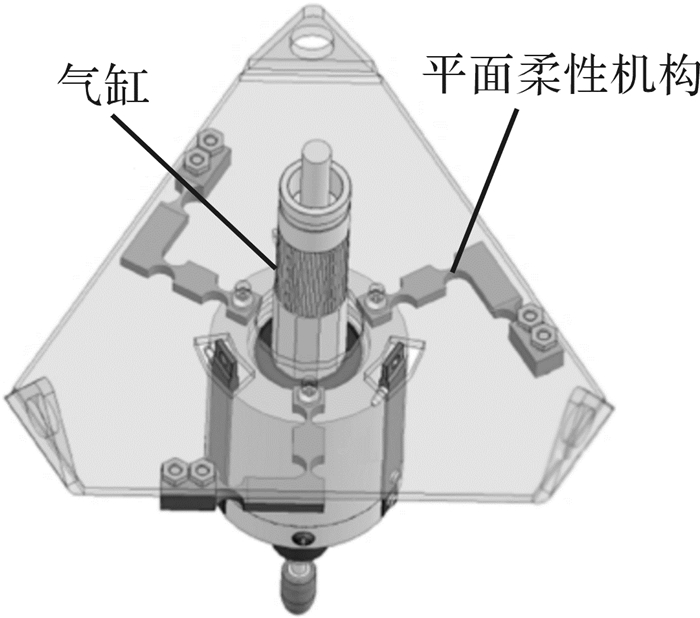

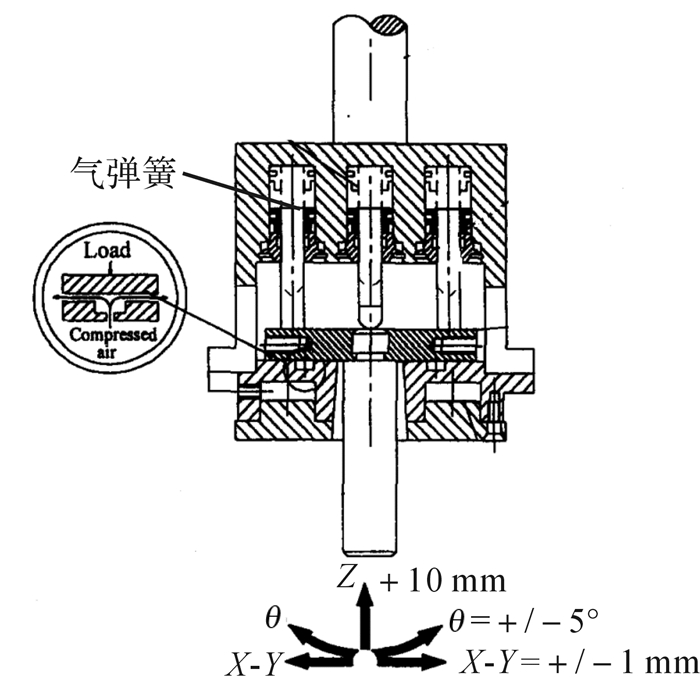

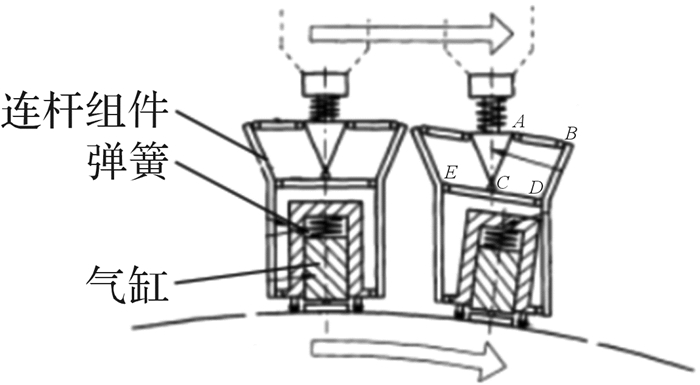

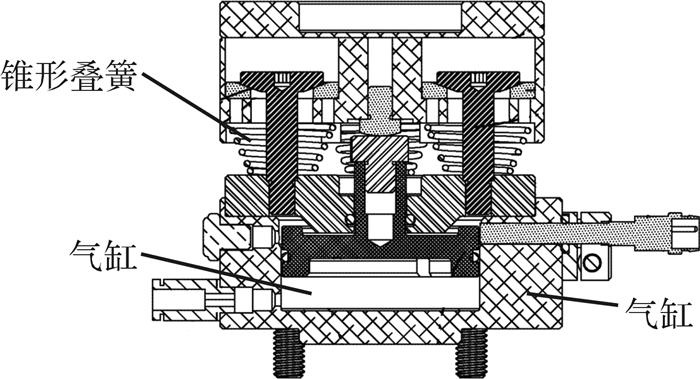

加拿大瑞尔森大学的Liao等人设计了一种柔性工具头,在径向上利用平面柔性机构实现被动柔顺,而在轴向上利用气缸实现主动控制,如图 21所示[34-35]。新加坡南洋理工大学的Sim等人提出了一种气动式六自由度柔性操作器,主要利用多个气弹簧实现多自由度的柔顺控制,如图 22所示[36]。悉尼大学的Furukawa等人设计了一种适用于自由曲面抛光的多自由度气动柔顺末端操作器,主要由连杆组件、气缸和弹簧等组成,通过连杆组件的平移与偏转可实现多自由度的柔顺控制,而通过气缸的往复运动可实现轴向的主动柔顺控制,如图 23所示[37]。ATI工业自动化公司开发了一款气动式力控末端执行器,主要由气缸、锥形叠簧和端盖法兰等组成,如图 24所示。在气缸活塞杆的驱动下,端盖法兰沿轴线方向进行往复运动,在轴向实现柔顺控制;在多个锥形盘簧的作用下端盖法兰可沿多轴进行偏转运动,在这些方向上实现被动柔顺。

|

| 图 21 被动径向柔顺结构 Fig.21 Passive structure with radial compliance |

|

| 图 22 气动式六自由度柔性操作器结构原理图 Fig.22 Structure principle diagram of pneumatic flexible end-effector with six-DOF |

|

| 图 23 气动式柔顺末端操作器结构图 Fig.23 Structure diagram of pneumatic flexible end-effector |

|

| 图 24 多自由度气动式力控末端执行器结构图 Fig.24 Structure diagram of pneumatic end-effector with force control of multi-DOF |

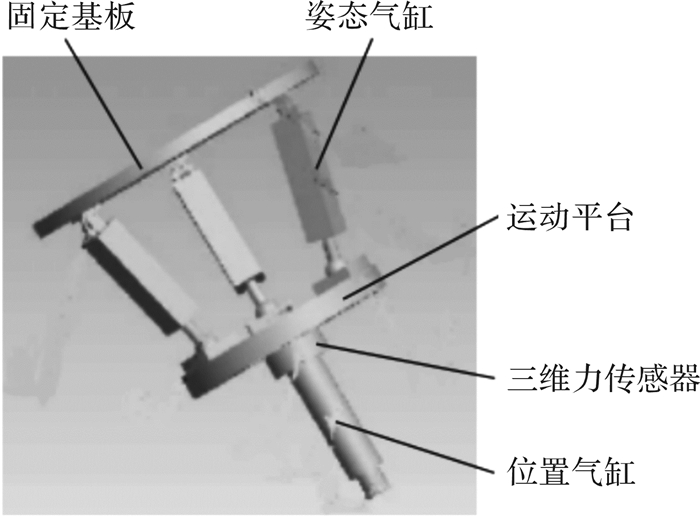

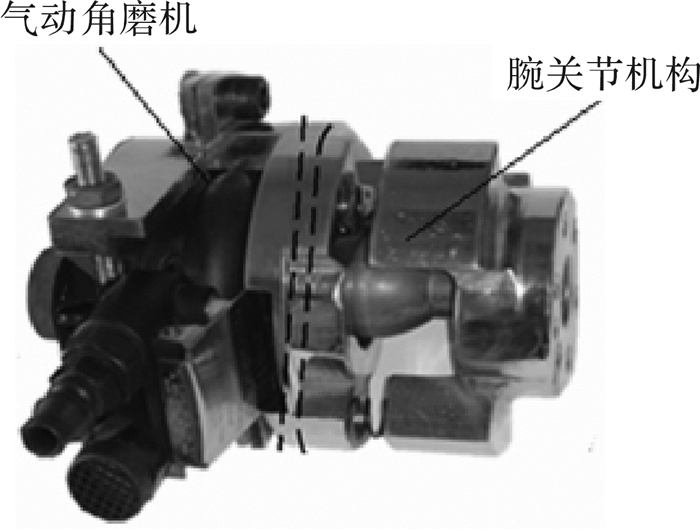

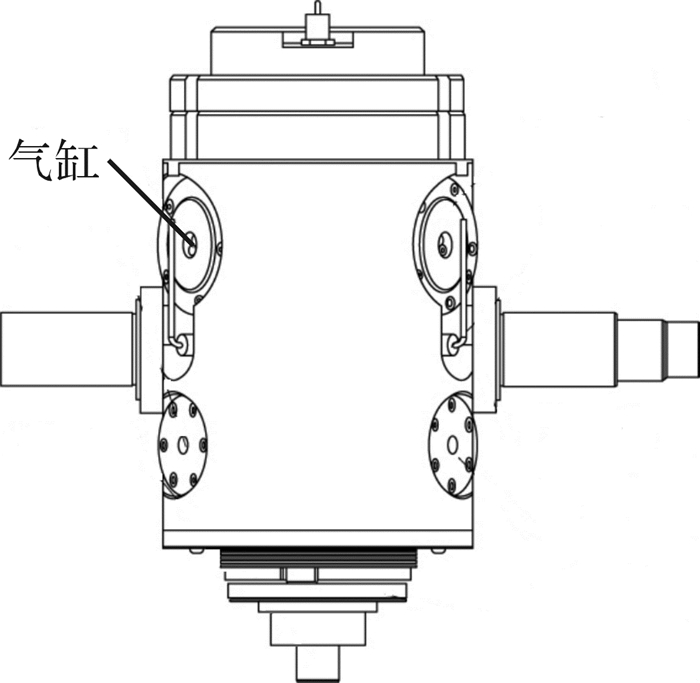

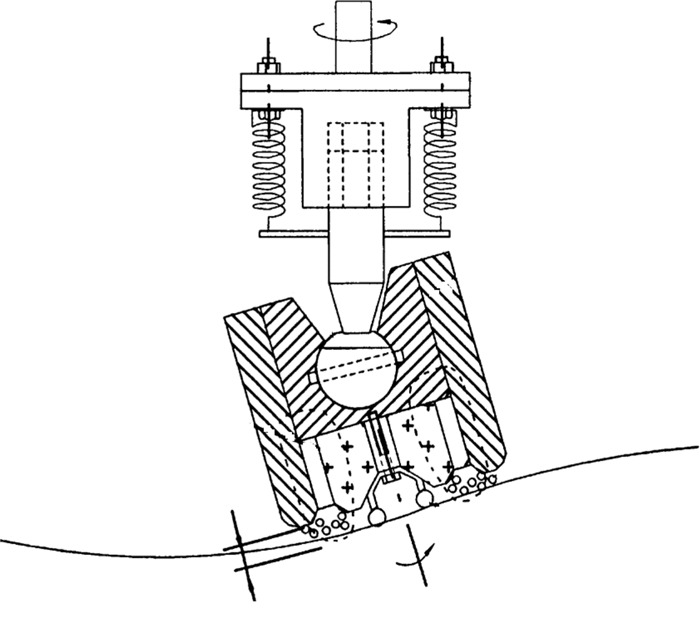

2012年西华大学的吕建军等人提出了一种用于模具抛光的机器人末端柔顺执行装置,它具有多自由度补偿功能。该装置主要由固定基板、姿态气缸、位置气缸、三维力传感器和运动平台等组成,如图 25所示。在运动平台和主轴之间的三维力传感器,用以检测作用于抛光工具上的力,以形成闭环控制。在抛光过程中,抛光工具需进行轴向微调和径向微调。轴向微调主要通过位置气缸完成:当工具与工件间的压力过小时,工具前伸以增大接触压力,避免欠抛光;当压力过大时,工具后缩以减小接触压力,避免过抛光。径向微调的目的是调节工具与接触面垂线方向的夹角,当夹角小于90°时,姿态气缸动作,柔顺机构偏转一定角度,使工具始终垂直于接触面[38]。此外,常州大学的朱伟等人设计了一种用于机器人打磨的仿关节柔顺并联打磨机构,采用3SPS+S(S代表球副,P代表移动副)柔顺并联机构实现三自由度转动和轴向气动柔顺控制,如图 26所示[39]。西北工业大学的段继豪等人提出了一种用于航空发动机整体叶盘抛光作业的柔性磨头,磨头的位姿通过1个轴向和3个径向分布的气缸进行实时调整,并通过高精度位移传感器和力传感器最终实现闭环柔顺控制,如图 27所示[40]。

|

| 图 25 柔顺执行装置结构图 Fig.25 Structure diagram of flexible end-effector device |

|

| 图 26 仿关节柔顺并联打磨机构 Fig.26 Joint liked and parallel equipment for polishing |

|

| 图 27 柔性磨头结构图 Fig.27 Structure diagram of grinding head |

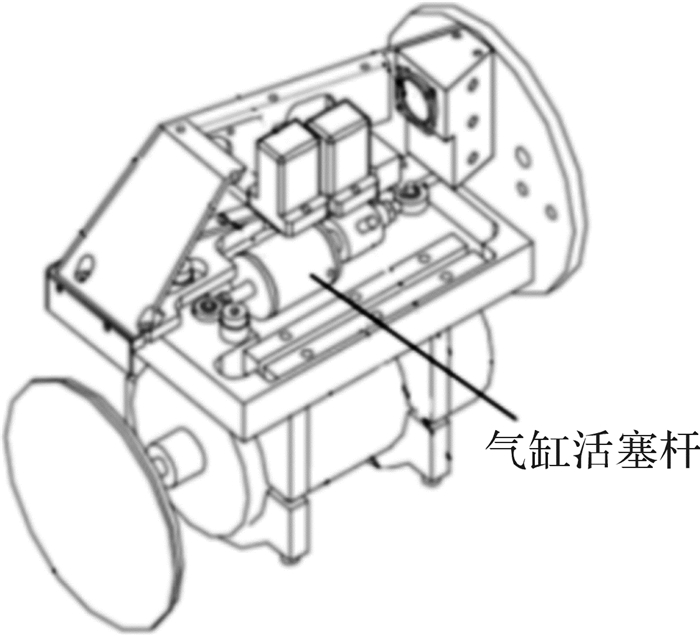

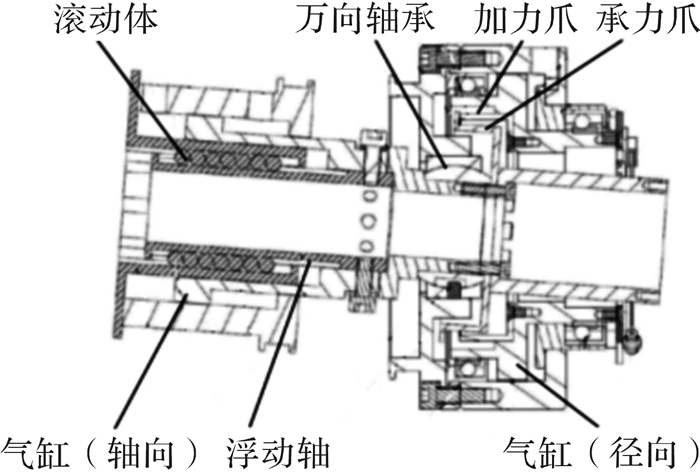

2017年南宁宇立仪器有限公司设计了一种轴向与径向恒力浮动系统,包括控制器、轴向和(或)径向恒力浮动单元、电动伺服阀、位移和力传感器等,如图 28所示。轴向恒力浮动单元主要由浮动轴、气缸和滚动体等组成,工作时气缸活塞杆带动浮动轴套进行轴向往复运动实现轴向力的补偿;滚动体用于减小摩擦力。径向恒力浮动单元主要由气缸、万向轴承、线性轴承、承力爪、加力爪和限位块等组成,其中万向轴承在中限位块的限制下只能径向摆动,工作时气缸活塞通过加力爪带动承力爪绕万向轴承摆动,与支撑筒和工具头形成杠杆机构,利用扭矩平衡原理进行径向力的恒力控制。通过控制器预设程序对恒力浮动单元的恒力大小实行主动控制,也可根据使用时所需力的大小来进行实时调节,能够实现多种情景的作业。恒力浮动系统可控程度高、调节速度快,特别有助于实现精确打磨和切割[41]。

|

| 图 28 轴向与径向恒力浮动系统结构图 Fig.28 Structure diagram of floating system with axial and radial constant force |

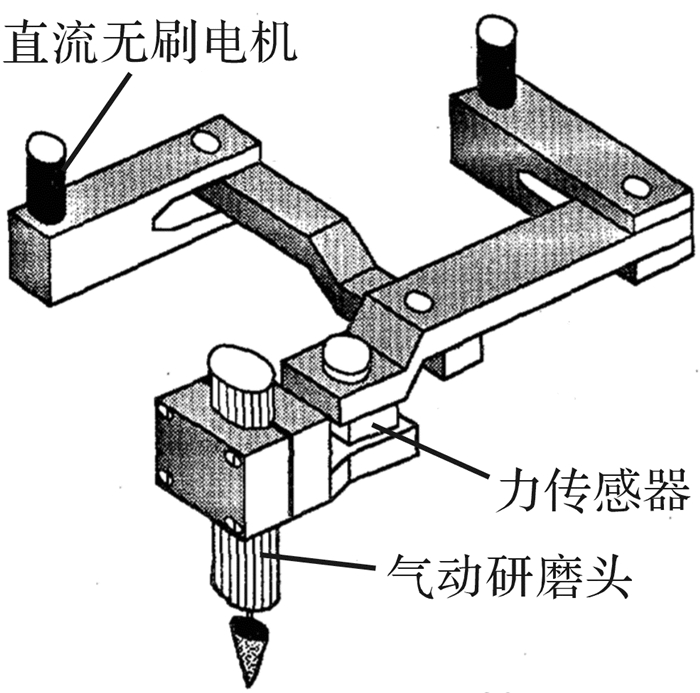

1987年日本明尼苏达大学的Kazerooni等人设计了一种直驱式主动柔顺末端操作器,由直流无刷电机带动连杆机构实现平面内二自由度的运动,并通过末端力传感器进行力闭环控制,被动RCC弹簧结构使气动研磨头实现竖直方向的柔顺补偿,如图 29所示。为进一步提升末端操作器的柔顺性,Kazerooni联合麻省理工学院开发了被动可调柔顺装置PVCEE(passive variable compliance end-effector),如图 30所示[42]。

|

| 图 29 电驱式柔性末端操作器结构图 Fig.29 Structure diagram of electrically driven flexible end-effector |

|

| 图 30 被动可调柔顺装置结构图 Fig.30 Structure diagram of passive variable compliance end-effector |

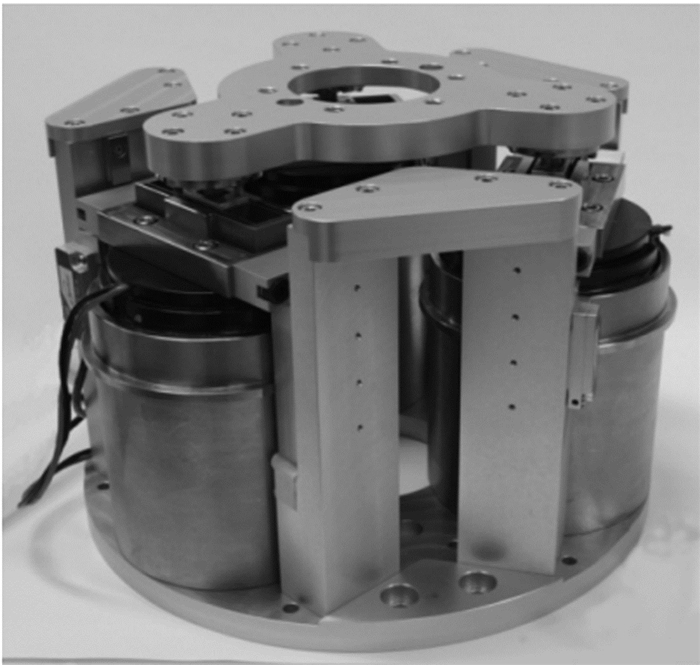

2007年葡萄牙大波尔图大学的Fernando Almeida等人设计了一种用于机器人的多自由度主动柔顺末端操作器,主要由直流电机、滚柱丝杠和上下平台等组成,通过6个直流电机控制上下平台的位姿,实现多自由度主动柔顺控制,如图 31所示[43]。

|

| 图 31 主动柔顺末端操作器 Fig.31 Active and flexible end-effector |

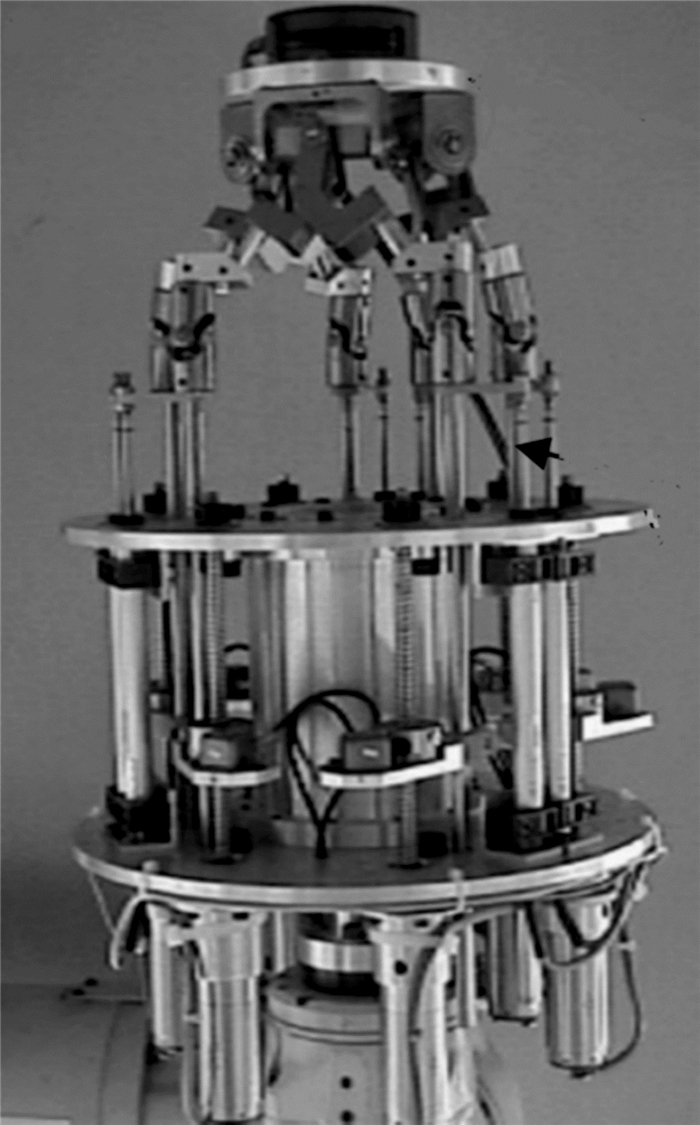

新加坡制造技术研究院(现中国科学院宁波材料所)的杨桂林等人设计了一种用于工业机器人接触式作业的三自由度主动式末端操作器,主要利用3PPS并联机构实现轴向平移和水平方向的2个偏转运动,具有刚度大、精度高和承载能力好等优点,如图 32所示。该末端操作器采用高精度音圈电机作为驱动器,对接触力进行直接控制,极大地提高了设备的加工精度和工作速度。

|

| 图 32 三自由度主动式末端操作器 Fig.32 Active 3-DOF end-effector |

1988年东京农工大学的Masanori Kunieda, Takeo Nakagawa等人设计了一种用于机器人抛光的电磁压紧式抛光工具,主要由永磁体、主轴、万向接头和烧结铸铁砂轮等组成,如图 33所示。该装置利用永磁体、烧结铸铁砂轮、工件和金属架等部件形成的磁路,使抛光工具与工件表面形成压紧力;同时,利用万向接头实现多自由度旋转运动,从而使抛光工具适应工件表面形状[44]。2007年韩国世宗大学的Jeong-du Kim.Ill-hwan Noh等人设计了2种用于三维模具表面的多自由度电磁抛光工具,一种是利用研磨轮对工件表面进行初抛光,另一种是利用电磁刷对工件表面进行精抛光,如图 34所示[45]。

|

| 图 33 电磁压紧式抛光工具示意图 Fig.33 Schematic diagram of magnetically pressed polishing tool with abrasive |

|

| 图 34 磁刷式电磁抛光工具示意图 Fig.34 Schematic diagram of polishing tool with magnetic brush |

当前,由于力控末端执行器可实现机器人力-位混合控制的解耦,具有更好的力控制动静态特性,且通用性好,因此已广泛应用于连续接触式作业中,并不断向高精度、高频响、电驱化、多自由度柔顺、重载化、高集成化和智能化方向发展。

4.1 高精度现代产品和装备的制造精度不断提高,势必要求抛光、打磨和装配等连续接触式作业过程实现工具与工件间作用力的精确控制,提高机器人连续接触式作业的水平与质量。因此作为直接力控系统的核心部件,力控末端操作器也必将向高精度方向发展。

4.2 高频响为提高大曲率自由表面的抛光打磨质量和连续接触式作业的效率,提高作业工具相对被作业表面的动作调整速度与适应性,直接力控系统的响应快速性应不断提高,因此力控末端执行器势必向高频响方向发展。

4.3 电驱化由于机械式力控末端执行器的力控制精度相对较低且刚度和柔顺中心难以调整,气动式存在迟滞、力控制精度不高、响应速度较慢、噪声大、能耗大和使用维护相对麻烦等缺点,且需要合适的气源,因此力控末端执行器不断向电驱化方向发展,不但可以提高力控制精度和频响,同时具有噪声小、绿色节能和使用维护方便等优点。

4.4 多自由度柔顺由于单自由度力控末端执行器的灵活性和适应性相对较差,为提高装配、去毛刺、倒角的质量,尤其是提高大曲率复杂自由表面和侧向轮廓面抛光打磨的质量和效率,力控末端执行器也必将向多自由度柔顺方向不断发展。

4.5 重载化随着大型零部件的机器人自动抛光、打磨和装配需求的日益增大,作业工具或待装配工件的质量越来越大,传统力控末端执行器输出力已难以满足使用要求,因此机器人力控末端执行器势必向重载化方向发展,即大输出力和大工作范围。

4.6 高集成化为降低对连续接触式作业机器人负载能力的要求,且减小末端工作装置重力补偿难度和提高系统的响应特性,力控末端执行器势必向高集成化方向发展,以减小自身质量,同时还能降低现场安装和管路、线缆连接的需求,有效提高装置的易用性和可靠性。

4.7 智能化随着工业4.0的不断推进,连续接触作业系统的智能化水平应不断提高,这也要求力控末端执行器向智能化方向发展。一方面,通过智能化技术提高其动静态性、适应性和易用性;另一方面,利用故障智能诊断和预报警技术,实时监测系统运行状态,必要时进行预警和及时维护,保障生产作业的顺利进行,并有效降低设备的维修成本。

5 总结与展望综上所述,人们对机器人力控末端执行器已开展了大量的研究并取得了丰硕的成果,但当前市场上相对成熟和普遍应用的多为机械式或气动式单自由度恒力控制,多自由度力控末端执行器尚处于研究阶段。然而,机械式力控末端执行器存在适应性差的缺点;气动式存在迟滞大、响应速度较慢和力控制精度不高等缺点。因此,研究高精度、高频响、重载化、高集成化和柔性好的智能电驱式多自由度力控末端执行器,对于提高机器人连续接触式作业系统的力控制精度、曲面适应性、加工装配质量和效率具有重要的工程意义。

| [1] |

杨桂林.

工业机器人运用技术[J]. 中国科学院院刊, 2015, 30(6): 785–792.

YANG Gui-lin. Applied industrial robotics[J]. Bulletin of Chinese Academy of Sciences, 2015, 30(6): 785–792. |

| [2] |

赵亚平, 杨桂林, 杨巍, 等.

气电混合式机器人力控末端执行器研究[J]. 组合机床与自动化加工技术, 2016(12): 103–106.

ZHAO Ya-ping, YANG Gui-lin, YANG Wei, et al. Research on a pneumoelctric robotic end-effector with force control[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2016(12): 103–106. |

| [3] |

李正义.机器人与环境间力/位置控制技术研究与应用[D].武汉: 华中科技大学机械科学与工程, 2011: 7-8.

LI Zheng-yi. Research and application of robot force position control methods for robot-environment interaction[D]. Wuhan: Huazhong University of Science and Technology, School of Mechanical Science & Engineering, 2011: 7-8. http://cdmd.cnki.com.cn/Article/CDMD-10487-1011109940.htm |

| [4] |

马凯超.基于三自由度并联机构的力控末端执行器研究[D].宁波: 中国科学院宁波材料技术与工程研究所, 2016: 2-3.

MA Kai-chao. Design and analysis of 3-DOF parallel manipulator for force-controlled end-effector module[D]. Ningbo: Chinese Academy of Sciences, Ningbo Institute of Materials Technology and Engineering, 2016: 2-3. http://cdmd.cnki.com.cn/Article/CDMD-80174-1017047732.htm |

| [5] | LIU C H. The polishing of molds and dies using a compliance tool holder mechanism[J]. Journal of Materials Processing Technology, 2005, 166(2): 230–236. DOI:10.1016/j.jmatprotec.2004.08.021 |

| [6] |

王平.模具自动抛光机器人的运动控制研究[D].长沙: 湖南大学机械与运载工程学院, 2007: 11-13.

WANG Ping. Study on the control of robotic motion of mould automatic polishing[D]. Changsha: Hunan University, School of Mechanical and Vehicle Engineering, 2007: 11-13. http://cdmd.cnki.com.cn/Article/CDMD-10532-2007160191.htm |

| [7] | RYUH Beom-Sahng, PARK Sang Min, PENNOCK Gordon R. An automatic tool changer and integrated software for a robotic die polishing station[J]. Mechanism and Machine Theory, 2006, 41(4): 415–432. DOI:10.1016/j.mechmachtheory.2005.06.004 |

| [8] | BRECHER Christian, TUECKS Roland, ZUNKE Richard. Development of a force controlled orbital polishing head for free form surface finishing[J]. Machine Tool, 2010, 4(2/3): 269–277. |

| [9] |

禹鑫燚, 邢双, 欧林林.

抛光工业机器人主动恒力装置设计研究[J]. 高技术通讯, 2017, 27(5): 434–441.

YU Xin-yi, XING Shuang, OU Lin-lin. Design and research of active constant force device for industrial polishing robots[J]. Chinese High Technology Letters, 2017, 27(5): 434–441. DOI:10.3772/j.issn.1002-0470.2017.05.007 |

| [10] |

苏州大学.一种气囊抛光工具、系统和方法: 201410669176.6[P].2014-11-20.

Soochow University. Air bag polishing tool and system and method: 201410669176.6[P]. 2014-11-20. |

| [11] |

苏州大学.一种工业机器人抛磨作业的力控法兰及抛磨方法: 201510522550.4[P].2015-08-24.

Soochow University. Force-controlled flange for polishing operation of industrial robot and polishing method: 201510522550.4[P]. 2015-08-24. |

| [12] |

黄婷, 孙立宁, 王振华.

基于被动柔顺的机器人抛磨力/位混合控制方法[J]. 机器人, 2017, 39(6): 776–785.

HUANG Ting, SUN Li-ning, WANG Zhen-hua. Hybrid force/position control method for robotic polishing based on passive compliance structure[J]. Robot, 2017, 39(6): 776–785. |

| [13] | The University of Texas System. Method for applying constant force with nonlinear feedback control and constant force device using same: US005448146[P]. 1995-09-05. |

| [14] | ERLBACHER Edwin A. Force control basics[J]. Industrial Robot, 2000, 27(1): 20–29. DOI:10.1108/01439910010305130 |

| [15] | FerRobotics Compliant Robot Technology GmbH. Active handling apparatus and method for contact tasks: US20140005831A1[P]. 2014-01-02. |

| [16] |

金明生.模具自由曲面气囊抛光机理及工艺研究[D].杭州: 浙江工业大学机械工程学院, 2009: 33-35.

JIN Ming-sheng. Gasbag polishing mechanism and process on free-form surface mould[D]. Hangzhou: Zhejiang University of Technology, College of Mechanical Engineering, 2009: 33-35. http://cdmd.cnki.com.cn/Article/CDMD-10337-2010063018.htm |

| [17] |

计时鸣, 金明生, 张宪.

应用于模具自由曲面的新型气囊抛光技术[J]. 机械工程学报, 2007, 43(8): 2–6.

JI Shi-ming, JIN Ming-sheng, ZHANG Xian. Novel gasbag polishing technique for freee-form mold[J]. Journal of Mechanical Engineering, 2007, 43(8): 2–6. DOI:10.3321/j.issn:0577-6686.2007.08.001 |

| [18] | JI Shi-ming, JIN Ming-sheng, ZHANG Li. Design of spinning-inflated-gasbag polishing tool and its automated system for free-form mould[C]//Proceedings of the 6th WSEAS International Conference on Robotics, Control and Manufacturing Technology, Hangzhou, Apr.16-18, 2006. |

| [19] |

浙江工业大学.主辅复合式气囊抛光工具: 201010156371.0[P].2010-04-27.

Zhejiang University of Technology. Main and auxiliary combined type air bag polishing tool: 201010156371.0[P]. 2010-04-27. |

| [20] |

浙江工业大学.电动气压可调式柔性抛光工具: 200510050122.2[P].2005-06-17.

Zhejiang University of Technology. Electric-pheumatic adjustable flexible polishing tool: 200510050122.2[P]. 2005-06-17. |

| [21] |

陈伟强.连续进动气囊抛光技术研究[D].杭州: 浙江工业大学机械工程学院, 2011: 27.

CHEN Wei-qiang. Research on gasbag polishing with continuous precession process[D]. Hangzhou: Zhejiang University of Technology, College of Mechanical Science and Engineering, 2011: 27. |

| [22] | JIN Ming-sheng, JI Shi-ming, ZHANG Cai. Simulation and experiment research of magnetic gasbag polishing[C]//2012 Asia-Pacific Conference on Applied Electromagnetics. Melaka, Malaysia: IEEE, 2012: 28-31. |

| [23] |

广东工业大学.电磁一维恒力装置及其控制方法: 201510083728.X[P].2015-02-14.

Guangdong University of Technology. Electromagnetism one-dimensional constant force device and control method: 201510083728.X[P]. 2015-02-14. |

| [24] | MOHAMMAD Abd EI Khalick, HONG Jie, WANG Dan-wei. Design of a force-controlled end-effector with low-inertia effect for robotic polishing using macro-mini robot approach[J]. Robotics and Computer-Integrated Manufacturing, 2018, 49: 54–65. DOI:10.1016/j.rcim.2017.05.011 |

| [25] | HONG Jie, MOHAMMAD Abd EI Khalick, WANG Dan-wei. Improved design of the end-effector for macro-mini robotic polishing systems[C]//Proceedings of the International Conference on Mechatronics and Robotics Engineering, Paris, Feb.8-12, 2017. |

| [26] |

刘靖, 陶学恒, 李玉光.

RCC柔顺手腕的应用概述[J]. 机电产品开发与创新, 2011, 24(2): 74–76.

LIU Jing, TAO Xue-heng, LI Yu-guang. Application summary of remote center compliance wrist[J]. Development & Innovation of Machinery & Electrical Products, 2011, 24(2): 74–76. DOI:10.3969/j.issn.1002-6673.2011.02.028 |

| [27] |

杜松年, 彭商贤, 金佐中.

层叠型弹性杆RCC柔顺手腕设计计算[J]. 天津大学学报, 1995, 28(1): 19–25.

DU Song-nian, PENG Shang-xian, JIN Zuo-zhong. Design and calculation of the laminated elastomer remote center compliance robot wrist[J]. Journal of Tianjin University, 1995, 28(1): 19–25. |

| [28] |

张昆, 冯立群, 余昌钰.

机器人柔顺手腕的球面齿轮设计研究[J]. 清华大学学报, 1994, 34(2): 1–6.

ZHANG Kun, FENG Li-qun, YU Chang-yu. The research of the design of spherical gear transmission used in flexible wrist of robots[J]. Journal of Tsinghua University, 1994, 34(2): 1–6. |

| [29] | AHN J H, SHEN Y F, KIM H Y. Development of a sensor information integrated expert system for optimizing die polishing[J]. Robotics and Computer Integrated Manufacturing, 2001, 17(4): 269–276. DOI:10.1016/S0736-5845(00)00057-0 |

| [30] | AHN J H, LEE C, JEONG H D. Intelligently automated polishing for high quality surface formation of sculptured die[J]. Journal of Materials Processing Technology, 2002, 130-131: 339–344. DOI:10.1016/S0924-0136(02)00821-X |

| [31] |

周元员.新型曲面研抛终端执行器的研究[D].长春: 吉林大学机械科学与工程学院, 2009: 13-15.

ZHOU Yuan-yuan. Study on a new type of surface polishing end effector[D]. Changchun: Jilin University, College of Mechanical Engineering, 2009: 13-15. http://cdmd.cnki.com.cn/Article/CDMD-10183-2009094466.htm |

| [32] |

唐杰, 王涛, 常青.

模具抛光机器人柔性终端执行器设计与分析[J]. 机械设计与制造, 2016(2): 263–266.

TANG Jie, WANG Tao, CHANG Qing. Design and analysis of flexible end-effector for mould polishing robot[J]. Machinery Design & Manufacture, 2016(2): 263–266. DOI:10.3969/j.issn.1001-3997.2016.02.070 |

| [33] | TANG Jie, WANG Tao, YAN Zhi-qi. Design and analysis of the end-effector of the flexible polishing robot[J]. Key Engineering Materials, 2016, 693: 58–63. DOI:10.4028/www.scientific.net/KEM.693 |

| [34] | LIAO Liang, XI Feng-feng (Jeff), LIU Ke-fu. Adaptive control of pressure tracking for polishing process[J]. Manufacturing Science and Engineering, 2010, 132(1): 1–12. |

| [35] | LIAO Liang, XI Feng-feng (Jeff), LIU Ke-fu. Modeling and control of automated polishing/deburring process using a dual-purpose compliant toolhead[J]. International Journal of Machine Tools & Manufacture, 2008, 48(12/13): 1454–1463. |

| [36] | SIM Tian-soon, MARCELO Hang Jr, LIM Kah-bin. A compliant end-effector coupling for vertical assembly design and evaluation[J]. Robotics & Computer-Integrated Manufacturing, 1997, 13(1): 21–30. |

| [37] | FURUKAWA T, RYE D C, DISSANAYAKE M W M G. Automated polishing of an unknown three-dimensional surface[J]. Robotics & Computer-Integrated Manufacturing, 1996, 12(3): 261–270. |

| [38] |

吕建军.基于机器人的模具抛光柔顺执行机构研究[D].成都: 西华大学机械工程学院, 2012: 13-15.

LÜ Jian-jun. Research on design of compliant actuator for mold polishing based-on industrial robot[D]. Chengdu: Xihua University, College of Mechanical Engineering, 2012: 13-15. http://cdmd.cnki.com.cn/Article/CDMD-10623-1012507574.htm |

| [39] |

朱伟, 汪源, 沈惠平.

仿腕关节柔顺并联打磨机器人设计与试验[J]. 农业机械学报, 2016, 47(2): 402–407.

ZHU Wei, WANG Yuan, SHEN Hui-ping. Design and experiment of compliant parallel humanoid wrist joint polishing robot[J]. Transactions of the Chinese Society of Agricultural Machinery, 2016, 47(2): 402–407. |

| [40] |

段继豪, 史耀耀, 李小彪.

整体叶盘柔性磨头自适应抛光实现方法[J]. 航空学报, 2011, 32(5): 934–940.

DUAN Ji-hao, SHI Yao-yao, LI Xiao-biao. Adaptive polishing for blisk by flexible grinding head[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(5): 934–940. |

| [41] |

南宁宇立仪器有限公司.一种恒力浮动装置: 201710813044.X[P].2017-09-11.

Sunrise Instruments Co., Ltd.. Constant-force floating device: 201710813044.X[P]. 2017-09-11. |

| [42] | Regents of the University of Minnesota. Active compliant end-effector with force, angular position, and angular velocity sensing, US004884941[P]. 1989-12-05. |

| [43] | LOPES Antonio, ALMEIDA Fernando. A force-impedance controlled industrial robot using an active robotic auxiliary device[J]. Robotics & Computer-Integrated Manufacturing, 2008, 24(3): 299–309. |

| [44] | KUNIEDA Masanori, NAKAGAWA Takeo, HIGUCHI Toshiro. Robot-polishing of curved surface with magnetically pressed polishing tool[J]. Journal of the Japan Society for Precision Engineering, 1988, 54(1): 125–131. DOI:10.2493/jjspe.54.125 |

| [45] | KIM Jeong-du, NOH Ⅲ-hawn. Magnetic polishing of three dimensional die and mold surfaces[J]. The International Journal of Advanced Manufacturing Technology, 2007, 33(1/2): 18–23. |