2. 安徽佳通乘用子午线轮胎有限公司, 安徽 合肥 230601

2. Anhui Giti Passenger Radial Tire Co., Ltd., Hefei 230601, China

汽车作为重要的代步工具已经融入了人们的生活,车辆安全性一直是车辆设计人员所关心的重要内容,而轮胎的性能是影响车辆行驶安全的重要因素。车辆在行驶中,作用在轮胎上的载荷以及摩擦力会发生周期性变化且产生能量损耗,而损耗的能量最终转化为热能导致轮胎温度升高[1]。轮胎温度对轮胎的性能如耐磨性、操纵性以及摩擦系数等都有重要的影响[2],进而影响了整车的安全驾驶性与燃油经济性。因此,对轮胎温度的探究具有重要的工程应用意义。

目前国内外针对轮胎温度的研究方式大致分为试验测试和有限元分析两种。试验测试方式又分为非接触式和接触式,其中:非接触式测试方法为利用红外线测温仪对轮胎表面温度进行测量[3-6],该方式存在无法测得轮胎内部的温度数据以及测试精度影响因素多等缺陷;接触式测试方式为试验人员在轮胎停止滚动后快速地将温度传感器插入指定的轮胎测试点以获取温度数据[7],该方式虽然能保证测温精度,但不能捕获轮胎在滚动过程中连续的温度变化。有限元分析方法是通过建立轮胎有限元模型,定义模型材料属性和仿真工况,对整个轮胎内部温度场作出探究[8-10]。但因其仿真特性,仿真结果需要进一步通过试验验证。

为了实时精确获取滚动轮胎内部温度, 本文基于轮胎台架试验, 以轮胎胎冠内部温度为测试对象,设计了温度采集装置,开发了轮胎温度采集系统。该系统能够在轮胎转动时连续稳定地检测和采集测试点的温度,并对采集到的温度数据进行实时处理、保存等操作。

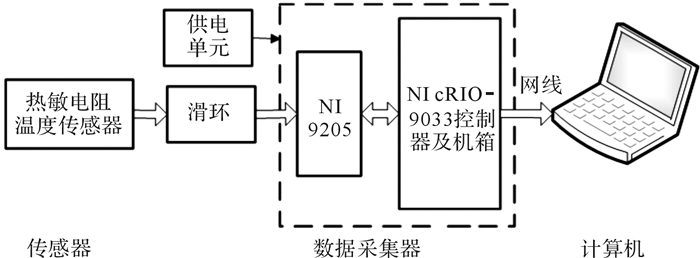

1 轮胎测温系统硬件设计 1.1 轮胎测温系统硬件架构搭建的轮胎测温系统硬件架构如图 1所示,主要包括传感器、滑环、数据采集器、供电单元和计算机五部分。其中数据采集器中选用的美国NI(National Instruments)公司的cRIO 9033控制器及对应配套使用的NI 9205模拟信号采集模块均具有工业级可靠性,保证了数据采集的精确性与稳定性;温度传感器要求在试验前被预埋在轮胎胎冠内部,且随轮胎的滚动而受到周期性的挤压,因此本研究选用精度高、体积小、灵敏度高的热敏电阻作为温度传感器;滑环作为桥梁将随轮胎旋转的温度传感器与静止的数据采集器连接起来,选用的MSC SR20M滑环具有多通道、高转速及引入噪声小等特点,能够将多个热敏电阻测得的温度信号精确可靠地传至数据采集器。测温系统主要硬件信息如表 1所示。

|

| 图 1 轮胎测温系统硬件架构 Fig.1 Hardware architecture of tire temperature measurement system |

| 序号 | 设备名称 | 厂家(型号) | 精度与性能 | 供电形式 |

| 1 | 控制器 | 美国NI(cRIO-9033) | Intel 1.33 GHz双核处理器, 8 GB Flash, 2 GB DDR3 RAM, 工作温度为-40~70 ℃ | DC 9~30 V |

| 2 | 温度传感器 | 敏杰电子(3688-100) | 量程为-30~300 ℃,精度为±0.05%(FS),输出模拟电压信号 | DC 5 V |

| 3 | 滑环 | 美国MSC(SR20M) | 通道数为20,单通道最大载流为500 mA,转速为4 000 r/min,最大峰值噪声为0.1 Ω | — |

| 4 | 模拟信号采集模块 | 美国NI(9205) | 16位分辨率,通道数为32,量程为-5~+5 V,工作温度为-40~70 ℃ | DC 9~30 V |

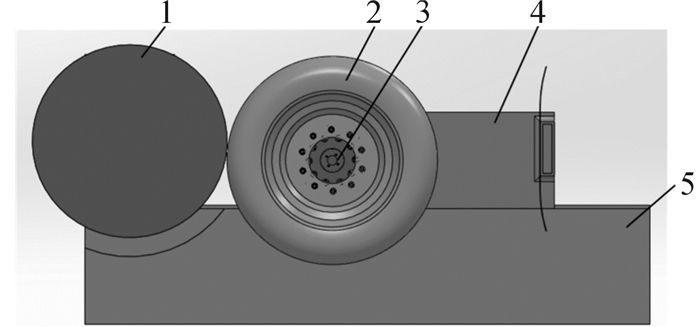

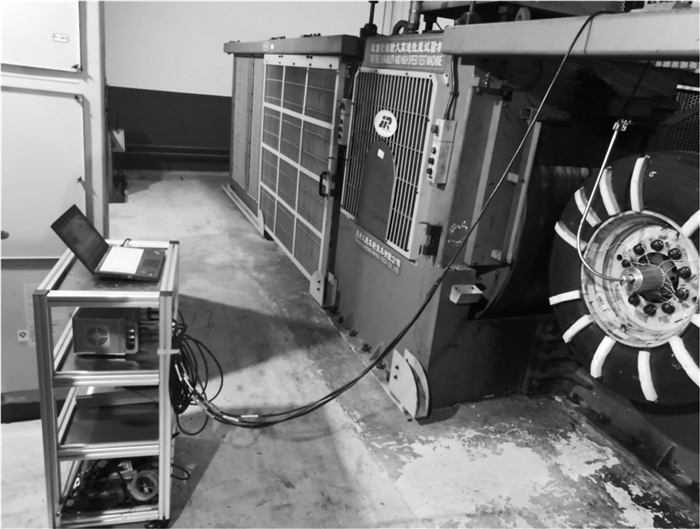

基于天津久荣轮胎试验台架进行轮胎测温试验。利用该试验台架可针对不同类型的试验轮胎模拟不同速度、不同载荷工况下的试验,大大方便了研究人员对不同工况条件下轮胎的试验研究[9]。试验台架如图 2所示,它工作时,固定轮胎的轮毂会随着运动机架移动特定距离,使轮胎与转鼓接触并产生试验前预设的压力以模拟轮胎承受的实际载荷,转鼓通过摩擦将设定速度传递给轮胎,使轮胎获得试验速度。

|

| 1—转鼓;2—试验轮胎;3—轮毂;4—运动机架;5—固定机座 图 2 轮胎试验台架示意图 Fig.2 Schematic diagram of tire test bench |

温度传感器测得的轮胎温度数据传输到数据采集器的方式分为无线与有线两种,出于数据传输的稳定性以及数据量大小的考虑,本文采用有线传输方式,即多通道滑环将滚动轮胎的温度信号传输到静止的数据采集器[11-12]。为保证采集的原始数据的准确性,最大限度减少信号衰减,选用美国密西根科技公司的SR20M型精密滑环,该滑环具有转速高、噪声峰值小、支持多通道传输等特点。根据试验要求,需要采集轮胎在极限工况下的试验数据,而在高速、高载荷的极限试验工况下,试验轮胎很有可能发生爆破。当轮胎爆破时,脱落的胎冠以及气体冲击会对周围物体造成严重的损坏,因此,需要针对滑环设计制作保护罩以防止它受到损坏。

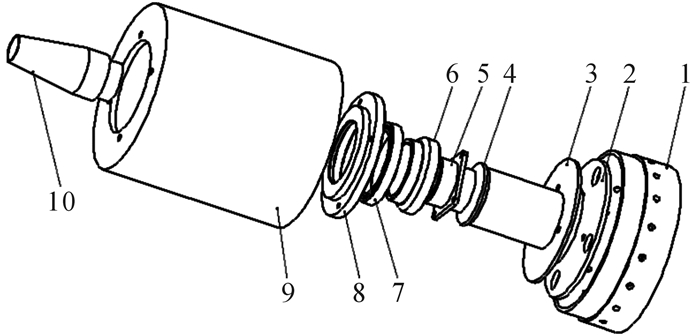

图 3所示为设计的滑环保护罩。为方便保护罩在轮胎试验台架上的安装和拆卸,保护罩分为底座和壳体两部分,两者通过螺纹连接,且设计有锁死结构,防止在试验中壳体与底座脱离。根据试验台架现有的螺纹固定孔,将滑环安装固定在图 2中的轮毂处。

|

| 1—保护罩底座;2—隔热板;3—滑环;4—电路板;5—多芯航空插座;6—轴承内衬套;7—深沟球轴承;8—轴承外衬套;9—保护罩壳体;10—多芯航空插头 图 3 滑环保护罩结构示意图 Fig.3 Structure diagram of slip ring protective cover |

对滑环保护罩结构进行以下2点创新设计:1)在滑环与保护罩之间加入隔热板,由于轮胎测温试验时间通常较长,轮辋发热严重,为避免热量通过铝材保护罩传递至滑环,从而影响滑环数据传递的精确性,因此在滑环与保护罩底座之间加入隔热板以减少热量的传输;2)滑环数据线接头采用自动脱离机构,轮胎爆破时,从滑环引出的数据线会被脱落的轮胎胎冠或帘布线缠绕,且脱落的胎冠等的速度比较大,与数据线接触时会产生很大的力,这会对数据线造成严重的损坏。如果数据线直接与滑环定子上的引脚焊接相连,数据线遭拉扯时,其受力必将直接传递到滑环定子上,会对滑环造成不可预期的损坏。因此为了保护滑环,应在数据线与滑环定子接线端之间增添一个多芯航空插头。当数据线被脱落的胎冠缠绕时,拉扯的力可使数据线的插头与滑环接线端插座及时脱落,避免将拉力传到滑环上。其中,多芯航空插座通过深沟球轴承固定在保护罩上,使插座能够相对数据采集器静止,同时将数据线与多芯航空插头挣脱产生的拉力传递到保护罩上,进而拉力通过保护罩壳体被传递到试验台架上,保证滑环不受到数据线拉力的影响。

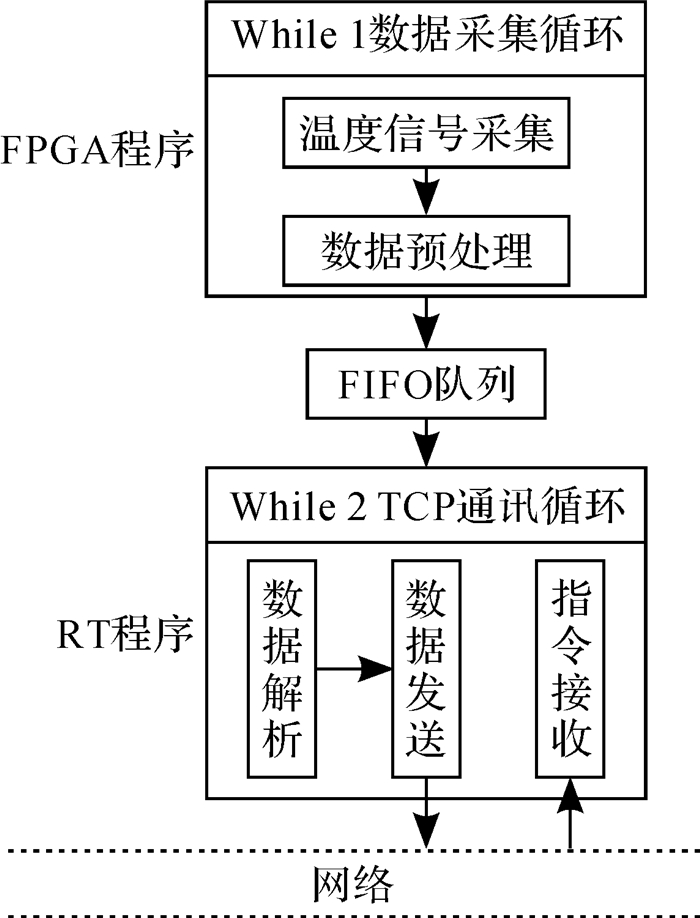

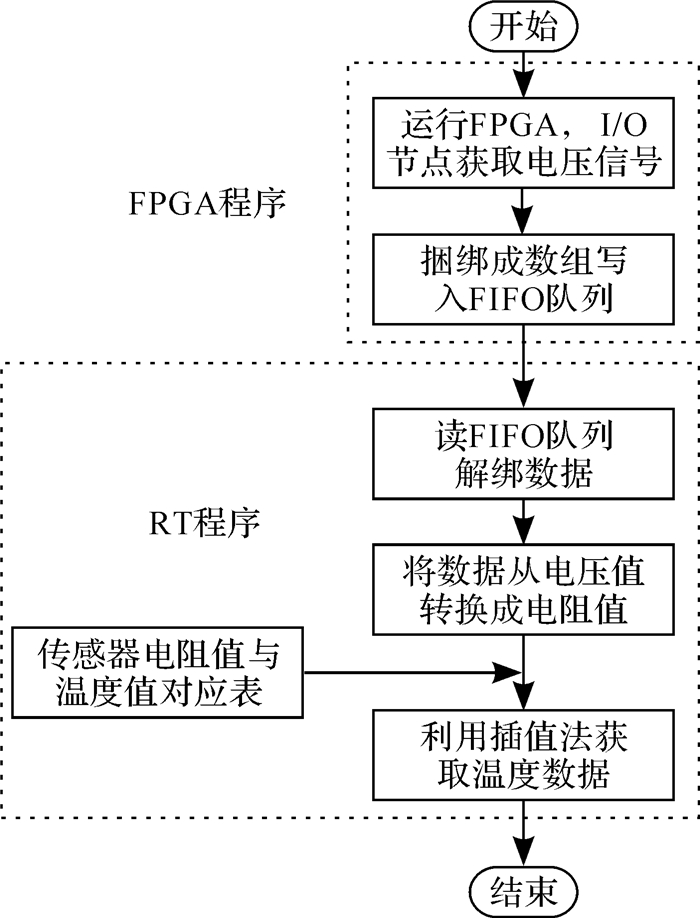

2 轮胎测温系统软件设计 2.1 下位机程序设计轮胎测温系统下位机软件在数据采集器中运行,具体包括FPGA(field-programmable gate array,现场可编程门阵列)程序和RT(real-time, 实时)程序,运行FPGA程序可实现多通道温度信号的实时同步采集,RT程序用于实时读取、处理由FPGA程序采集到的温度数据并通过TCP(transmission control protocol,传输控制协议)通讯将数据打包发送至上位机。整个下位机软件主要用于实现温度信号采集、数据预处理、数据解析、数据传输与TCP通讯等主要功能。下位机软件架构如图 4所示。

|

| 图 4 数据采集器软件架构 Fig.4 Software architecture of data collector |

其中采用FIFO(first input first output,先入先出)队列的方式传递数据,可有效防止数据丢包,保证数据传输的可靠性[13]。

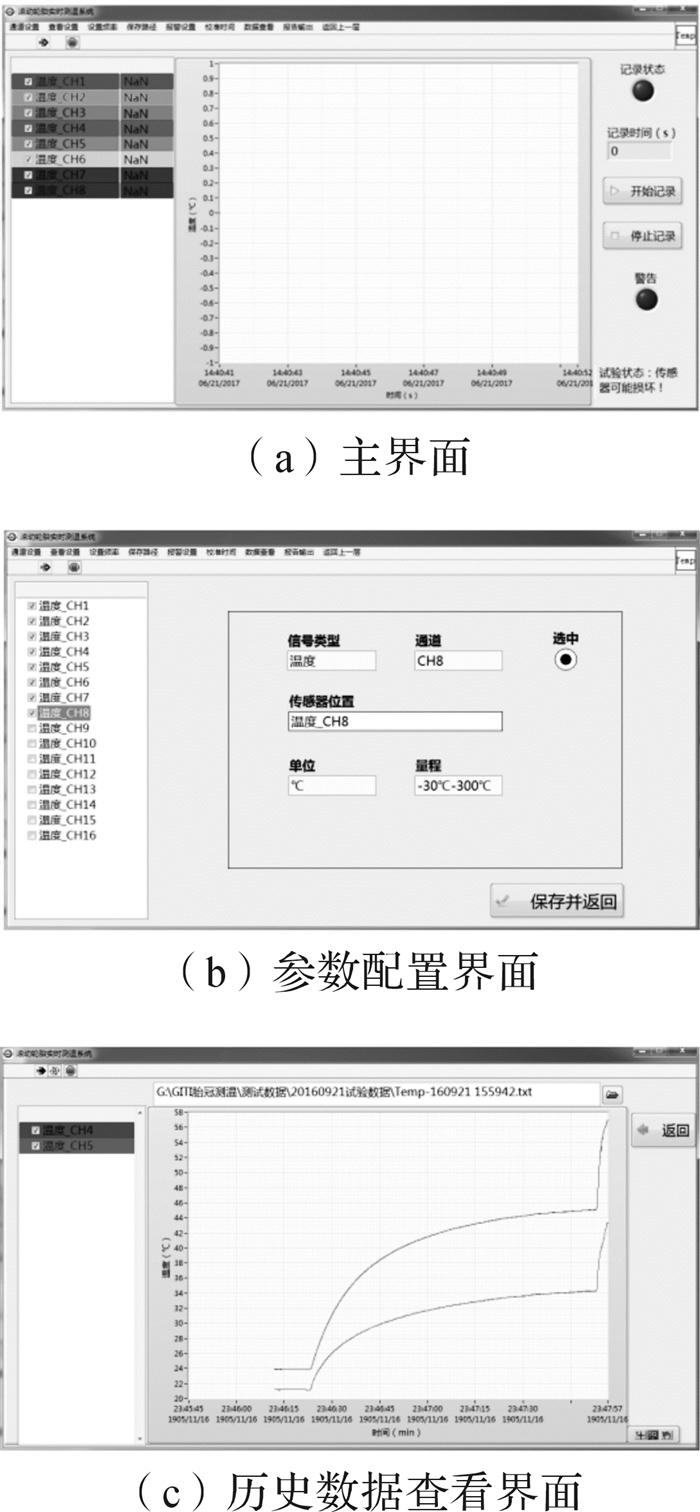

2.2 上位机程序设计上位机程序在计算机中运行,用于实时接收下位机发送的数据,其主要功能包括:实时接收温度数据并处理,通过波形图和数值控件显示温度数据信息,并对试验状态进行提示;可手动触发记录数据的功能,生成“txt”数据文本文件;配置试验参数,并把参数发送给下位机以进行温度数据的采集和初步处理;可对保存的数据进行查看;可显示波形图细节和数据数值。

软件界面是试验人员操作整个软件系统的入口,良好的人机交互功能是提高试验效率的重要前提。为此,上位机软件界面风格沿袭日常软件风格,使操作人员上手快、易操作。软件界面分为三部分:主界面、参数配置界面和历史数据查看界面,如图 5所示。

|

| 图 5 轮胎测温系统上位机软件界面 Fig.5 Software interface of upper computer of tire temperature measurement system |

主界面主要分为4个部分:各通道试验数据数值显示、各通道试验数据曲线显示、数据记录控制和传感器工作状态提示。其中不同通道的试验数据曲线用不同的颜色加以区分,方便试验人员辨识。

参数配置界面主要包括参数配置、数据保存路径配置、数据保存等部分。其中参数配置中涵盖了数据采样频率、通道命名、通道数选择等基本参数配置以及生成试验报告所需的基本信息。

历史数据查看界面可通过导入历史试验文件,重现历史试验数据,包括历史试验的工况设定信息以及温度数据信息。

2.3 温度数据的采集与解析如图 6所示,首先运行FPGA程序,由I/O端口获取温度传感器输出的电压信号,并将多路电压信号捆绑成一个数组写入FIFO队列中,随后在RT程序中读取FIFO队列中的电压信号数据,通过RT程序中设定的电压值与电阻值换算公式将电压信号数据转换成电阻数据。根据温度传感器厂家出示的电阻值与温度值对应表结合Cubic Hermite插值法将电阻值转化为温度值, 最终将电压信号解析为温度值。

|

| 图 6 轮胎测温系统温度数据采集与解析流程 Fig.6 Flow of temperature collection and analysis of tire temperature measurement system |

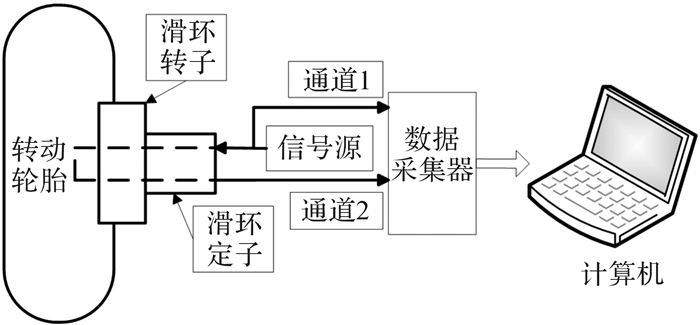

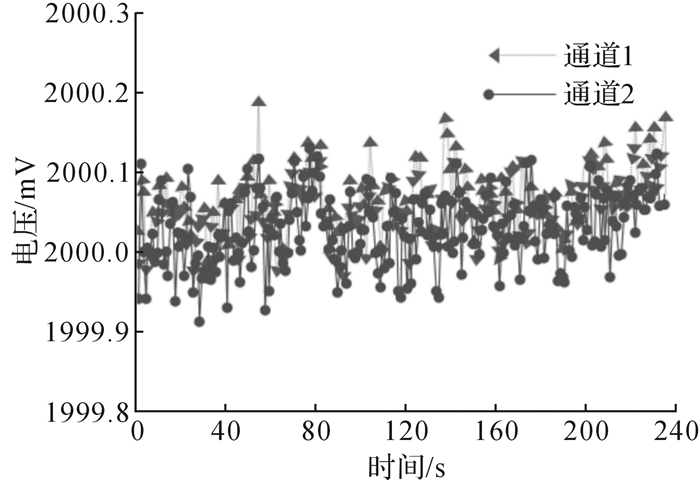

为测试滑环在旋转时传输温度信号的可靠性, 搭建了如图 7所示的测试系统。首先由信号源输出标准的2 V模拟电压信号,通过采集通道1直接接入数据采集器,而流经滑环的电压信号通过通道2输入数据采集器。滑环转子与轮胎固定,随轮胎的转动而转动。设定轮速为60 km/h,测试结果如图 8所示。

|

| 图 7 滑环测试系统示意图 Fig.7 Schematic diagram of slip ring test system |

|

| 图 8 滑环测试数据曲线 Fig.8 Test data curve of slip ring |

由表 2可知,所测通道1与通道2的模拟电压平均值的差值为0.026 mV,可以忽略不计, 而两者的均方差基本相等,并通过对比图 8中2个通道的电压数据曲线可知,通道2曲线的变化幅值与通道1的相近;证明了经过滑环传输的信号并没有被额外引入噪声。由此可以得出,在旋转工况下滑环传输信号仍具有良好的可靠性。

| 通道序号 | 电压均值/mV | 均方差/mV |

| 1 | 2 000.062 | 0.043 |

| 2 | 2 000.036 | 0.045 |

由图 9所示的轮胎爆炸试验现场可知,轮胎胎冠剥落严重,由保护罩末端外黑色划痕可以看出保护罩遭受到脱落胎冠的撞击。数据线与保护罩成功地在多芯航空插头处脱离,同时数据线端的多芯航空插头存在一定程度的损坏,而固定在滑环保护罩上的多芯航空插座状态良好,并未遭到破坏。通过现场试验来看,保护罩对滑环起到了良好的保护作用,有效降低了滑环遭到破坏的可能性。因此保护罩设计是有必要的。

|

| 图 9 轮胎爆炸试验现场 Fig.9 Test site of tire explosion |

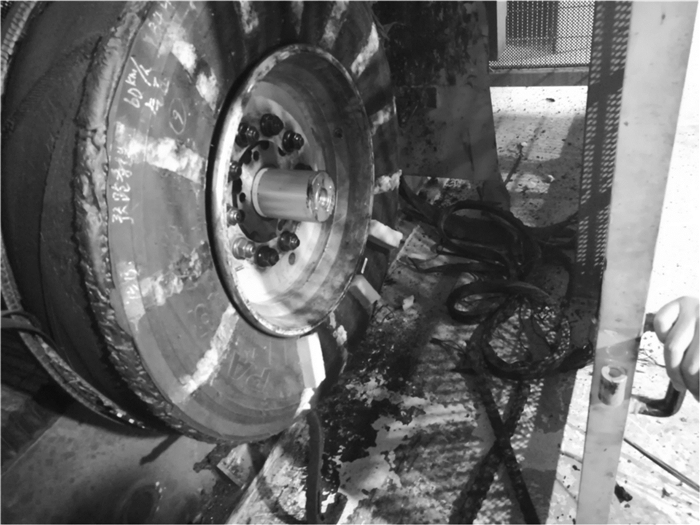

本文测温试验的试验对象为佳通某款商用车载重胎,根据试验需求预先将热敏电阻温度传感器埋在试验轮胎胎冠内部测温点处,共选取5个待测点,并保证5个点的深度相同且在轮胎上圆周分布。在设置温度传感器预埋点时,为了尽可能减小预埋孔对轮胎本体温度场造成的影响,统一采用直径为2 mm的取孔器对轮胎胎冠进行钻孔,并在放置好温度传感器后,用轮胎橡胶对孔隙进行填充。待各个温度传感器固定牢固后,将试验轮胎通过螺母固定在试验台架上,并按照设计方式将滑环固定在试验台架的轮毂上,将温度传感器与数据采集器,通过数据线连接待整个系统供电后,打开轮胎温度数据采集软件,即可进行轮胎胎冠温度的试验数据采集。测温试验现场如图 10所示。

|

| 图 10 轮胎胎冠测温试验现场 Fig.10 Test site of tire crown temperature measurement |

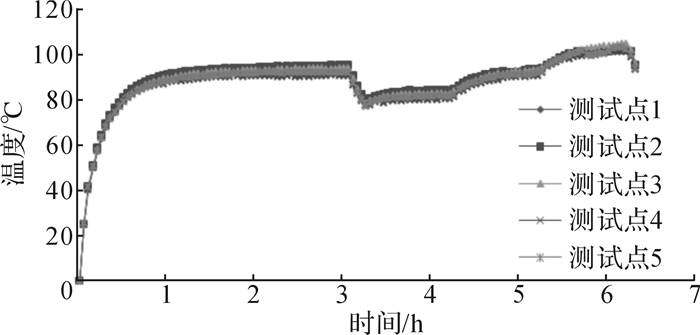

轮胎胎冠测温试验工况设置如表 3所示。

| 阶段序号 | 时间/h | 载荷/N | 转速/(km/h) | 胎压/kPa |

| 1 | 3 | 35 500 | 80 | |

| 2 | 0.17 | 0 | 0 | |

| 3 | 1 | 35 500 | 60 | 930 |

| 4 | 1 | 43 000 | 60 | |

| 5 | 1 | 50 000 | 60 |

将轮胎胎冠温度试验数据绘制成曲线,如图 11所示。从图中可知:在第1阶段,测试点处的温度快速上升,在1 h后逐渐趋于平缓,该结果符合以往研究得到的滚动轮胎升温规律[14-15];在第2阶段,轮胎停止转动0.17 h,可观察到测试点处温度由于轮胎向外部散发热量而降低;在第3阶段,将轮速调整为60 km/h,其余工况条件不改变,此时测试点温度由降转升,但相对于第1阶段,温度的上升速率和最高速度均有明显的下降;在第4阶段,增加了轮胎的承受载荷,随着载荷的增加,测试点温度进一步升高;在第5阶段,继续增加轮胎载荷至50 000 N,测试点温度持续上升,在停止测试时最高温度达到105.03 ℃。

|

| 图 11 轮胎胎冠温度试验数据曲线 Fig.11 Test data curves of tire crown temperature measurement |

试验证明了该测温系统可实现旋转轮胎的多通道温度信号实时、同步采集。

4 结论1) 滑环保护罩的设计大大提高了滑环的使用寿命,缩减了试验准备时间,提高了试验效率。利用轮胎测温系统软件,可以稳定、可靠地实现试验数据的采集、传输、处理、显示与保存,为试验人员提供了一个高效的工具。

2) 通过不同工况下的试验得出,所设计的轮胎测温系统具有安全、可靠、数据传输稳定、测试精度高等特点,有效避免了传统轮胎测温方法的缺点,且为轮胎设计人员提供了大量的数据资料,为轮胎结构的优化设计与轮胎温度影响因素的分析提供了依据。

| [1] |

王晓军.子午线轮胎温度场有限元分析与测试[D].合肥: 中国科学技术大学工程科学学院, 2004: 1-2.

WANG Xiao-jun. Finite element analysis and test of temperature field of radial tire[D]. Hefei: University of Science and Technology of China, School of Engineering Science, 2004: 1-2. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y671890 |

| [2] |

马连湘.滚动轮胎温度场的理论与实验研究[D].武汉: 华中科技大学能源与动力工程学院, 2001: 9-10.

MA Lian-xiang. Theoretical and experimental research on rolling tire temperature field[D]. Wuhan: Huazhong University of Science and Technology, School of Energy and Power Engineering, 2001: 9-10. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y411539 |

| [3] | CONANT F S. Tire temperature[J]. Rubber Chemistry and Technology, 1971, 44(2): 397–439. DOI:10.5254/1.3547374 |

| [4] | OH B S, KIM Y N, KIM N J, et al. Internal temperature distribution in a rolling tire[J]. Tire Science and Technology, 1995, 23(1): 11–25. DOI:10.2346/1.2137493 |

| [5] |

李杰, 赵旗, 王庆年, 等.

高速滚动轮胎单向实时红外测温系统的研究[J]. 农业机械学报, 2003, 34(5): 134–136.

LI Jie, ZHAO Qi, WANG Qing-nian, et al. Real-time infrared measurement system for one directional surface temperature of a high rolling automobile tire[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(5): 134–136. DOI:10.3969/j.issn.1000-1298.2003.05.038 |

| [6] | GUO Xue-liang, ZUO Shu-guang, LI Yong. Analysis of the tire temperature distribution based on tests[J]. Applied Mechanics and Materials, 2012, 130-134: 2766–2769. |

| [7] | GLEMMING D A. Tire testing for rolling resistance and fuel economy[J]. Tire Science and Technology, 1975, 2(4): 286–311. |

| [8] |

赵子亮, 王庆年, 李杰, 等.

基于滚动状态轮胎温度场的稳态热分析[J]. 机械工程学报, 2001, 37(5): 30–34.

ZHAO Zi-liang, WANG Qing-nian, LI Jie, et al. Steady state thermal analysis on temperature field of tire based on rolling state[J]. Journal of Mechanical Engineering, 2001, 37(5): 30–34. |

| [9] |

王泽鹏, 高峰, 徐国艳, 等.

汽车轮胎温度场影响因素建模与试验分析[J]. 农业机械学报, 2007, 38(9): 37–41.

WANG Ze-peng, GAO Feng, XU Guo-yan, et al. Modeling and numerical analysis of temperature field of automobile tire and its influencing factors[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(9): 37–41. DOI:10.3969/j.issn.1000-1298.2007.09.010 |

| [10] | XU Wei, ZHAO Yan-hua, LIU Ming-yu, et al. Design and implementation of data management system for low-voltage electrical performance test based on virtual instrument technology[J]. Applied Mechanics and Materials, 2014, 556-562: 2145–2148. DOI:10.4028/www.scientific.net/AMM.556-562 |

| [11] |

王彦晓, 余有龙, 高灿辉, 等.

基于光纤滑环的旋转部件温度测量[J]. 中国激光, 2014, 41(8): 214–219.

WANG Yan-xiao, YU You-long, GAO Can-hui, et al. Temperature measurement for rotating parts based on the fiber-optic slip ring[J]. Chinese Journal of Lasers, 2014, 41(8): 214–219. |

| [12] |

张永军, 姚石, 于朋扬.

导电滑环机械性能测试设备研制[J]. 哈尔滨理工大学学报, 2016, 21(5): 13–19.

ZHANG Yong-jun, YAO Shi, YU Peng-yang. The development of conductive ring mechanical performance test equipment[J]. Journal of Harbin University of Science and Technology, 2016, 21(5): 13–19. |

| [13] |

吴媞, 刘鹏飞, 张小龙.

拖拉机经济性虚拟综合测试系统设计与试验[J]. 农业机械学报, 2016, 47(3): 117–123.

WU Ti, LIU Peng-fei, ZHANG Xiao-long. Design and field test of integrated virtual test system for tractor economy performance[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3): 117–123. |

| [14] |

吴福麒, 李子然, 夏源明.

不同载荷和初始气压下滚动轮胎稳态温度场的测试与有限元分析[J]. 工程力学, 2008, 25(1): 54–60, 70.

WU Fu-qi, LI Zi-ran, XIA Yuan-ming. Experiment and finite element analysis of steady-state temperature distribution in rolling tire under different loads and initial inflation pressures[J]. Engineering Mechanics, 2008, 25(1): 54–60, 70. |

| [15] |

李杰, 王庆年, 赵子亮, 等.

中型载货汽车轮胎表面温度的稳态特性[J]. 吉林大学学报(工学版), 2003, 33(2): 1–5.

LI Jie, WANG Qing-nian, ZHAO Zi-liang. Steady characteristic of surface temperature of tire of middle duty truck[J]. Journal of Jilin University (Engineering and Technology Edition), 2003, 33(2): 1–5. |