2. 青岛大学 机电工程学院, 山东 青岛 266100

2. College of Mechanical and Electrical Engineering, Qingdao University, Qingdao 266071, China

我国棉纱纺织中纱锭大部分安装在480锭以下的细纱机上,除少部分采用自动落纱机落纱之外,大部分仍然采用人工落纱的方式,导致用工多、劳动强度大、生产效率低。随着经济发展和人们对纺织品质量要求的不断提高,研发高效率、低成本、高可靠性的全自动落纱机成为必需[1]。传统的圆盘旋转式自动落纱机在铲拔纱管时,其圆盘与水平面呈一定夹角,对纱管和锭子造成较大损坏,不利于纺织高品质纱线。通过创新设计对自动落纱机结构进行改进是提高其工作性能的重要途径[2]。拔纱管装置是自动落纱机的重要组成部分,采用生产成本低、安全可靠、工作效率高的拔管机构对自动落纱机的设计具有重要意义[3]。纱管夹持器的主要功能是夹紧/松开纱管并配合拔管机构实现拔管功能。本文从纱管夹持器的设计入手,来解决自动落纱机可靠性低、成本高等制约其广泛使用的问题。

作为广泛应用于机械手及其他自动化设备的末端执行构件,夹持器能替代人手在高温、高压等恶劣环境下工作,极大提高了生产效率以及工厂自动化水平[4]。伴随着新兴科学技术的发展,近年来各类新式夹持器相继推出。在食品科学领域,研究人员利用磁流变液、充气橡胶开发出能自适应物体形状的夹持器[5-6];在半导体领域,研究人员利用旋流、伯努利原理开发出非接触式夹持器[7-8];在微机械领域,研究人员利用形状记忆合金、压电效应开发出微型夹持器[9-10]。传统的两指式夹持器由于结构简单可靠、技术成熟等优势,目前在工业中仍占据主导地位。

作为一种以力封闭为特征的内力加压装置,夹持器在输出构件未到达工作位置前是具有一定自由度的可动系统;一旦夹持器的料夹夹住工作对象,即输出(工作)构件到达工作位置并与工作对象相接触时,夹持器则处于相对静止状态,成为一个静定或超静定的构件系统[11]。由于一般不具备通用性且总是与特定对象紧密结合,这类夹持器通常要求能够自动适应工作对象在一定范围内尺寸、位置的变化并具有相应的结构自由度[12-14]。

自动落纱机纱管夹持器是模拟人手指运动夹紧/松开纱管的装置[15]。本文旨在设计一种性能良好、具有自调与自适应性的新型纱管夹持器,使它能够高效、稳定可靠地工作并具有较低的生产成本,以更好地满足市场竞争的需要。

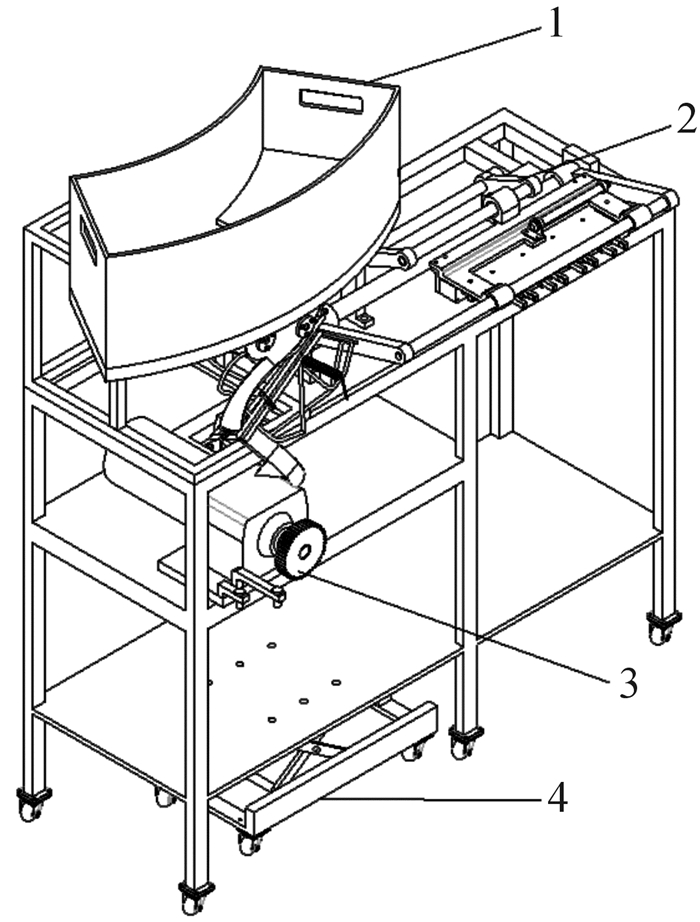

1 自适应纱管夹持器方案设计 1.1 自动落纱机总体方案设计的自动落纱机的结构如图 1所示,它主要由落管装置、拔管装置、行走装置及升降装置等组成。其中拔管装置由拔管机构和纱管夹持器组成,由气缸驱动, 是自动落纱机执行将满纱管从锭子上拔起动作的关键机械部件。拔管机构由摇块机构和双摇杆机构串联而成,而自适应纱管夹持器则安装在双摇杆机构的连杆上,从纱管的顶部夹紧纱管,配合完成接下来的拔管动作。

|

| 1—落管装置;2—拔管装置;3—行走装置;4—升降装置 图 1 自动落纱机结构示意图 Fig.1 Structure diagram of automatic doffer |

在细纱机纺纱过程中,为了有效实现卷绕,锭子与纱管之间不能有相对运动,因此,细纱管与锭杆之间需要保持一定的嵌合力,这给落纱造成了一定困难,在自动落纱时首先需要解决的是顺利脱开锭子与纱管筒壁的嵌合。部分电动落纱机的拔管装置有纱管预松功能,即在拔管前将纱管筒壁与锭子之间的摩擦力卸掉,以减小拔管力和机器功率消耗。传统的电动落纱机采用预松盘预松,与水平面呈一定倾斜角的预松盘在落纱过程中会产生额外的水平分力,该力有可能造成锭子、纱管的损坏,这在纺制高品质纱线时应尽量避免。有的电动落纱机拔管装置没有预松功能,是通过加大拔管力采用直接拔管的方式完成拔管动作。对光杆锭子来说,如拔管力很大,会使落纱小车的功耗增大,且易损坏机件。因此, 对于光杆锭子拔管,采用先预松的方式较好。

在安装锭子时,普通细纱机锭子间的间距误差通常较大,但这并不影响纺纱质量和生产效率。而在使用电动落纱机时,为了提高拔管效率,往往需增加同时被拔纱管的数量,而被拔纱管的数量越多,安装在锭子上的满纱管的间距累计误差可能越大,拔管机构工作越不稳定。因此,较大的锭子间距误差在一定程度上限制了自动落纱机同时可拔纱管的数量,影响了其工作效率和可靠性的提高。

此外,采用单独的预松装置会增加成本,因此落纱机新型自适应纱管夹持器的功能要求是:利用料夹夹持纱管顶部,同时通过旋搓方式完成纱管预松,并能自动适应锭子的安装误差。

1.3 自适应纱管夹持器机构构型设计根据上述自适应纱管夹持器的功能要求,本文采用机构扩展法来设计满足要求的纱管夹持器。

机构的扩展是机构变异构型的常用方法之一,所谓机构变异构型是指为了实现一定的工艺动作要求,或为了使机构具有某些特殊的性能,改变现有机构的结构,演变发展出新机构的设计。以原有机构为基础,增加新的构件,构成一个新机构,称为机构的扩展[16]。

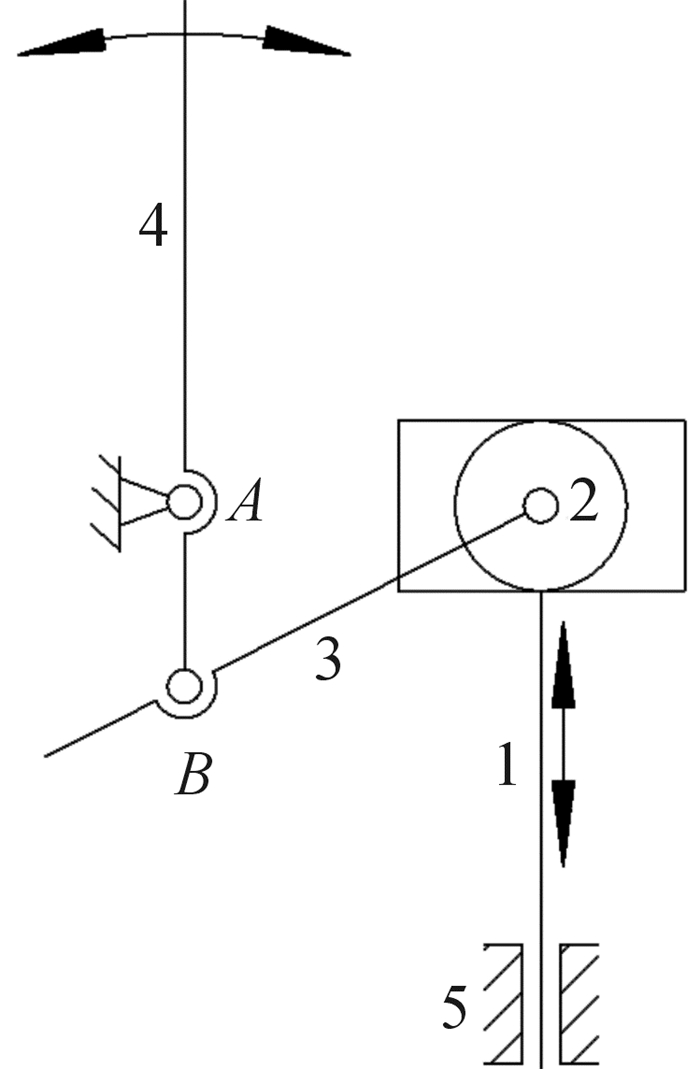

设计新型自适应纱管夹持器时,首先构建一个二自由度的纱管夹持器主机构,如图 2所示。

|

| 1—主动件;2—滚子;3—杆件;4—从动件;5—机架 图 2 自适应纱管夹持器主机构运动简图 Fig.2 Kinematic sketch of self-adaptive bobbin gripper main mechanism |

在图 2所示的纱管夹持器主机构中,主动件由气缸驱动实现往复移动,滚子可以自由转动,并与主动件用高副相连,滚子与杆件用回转副相连,从动件可自由往复摆动。主动件往复移动时,通过滚子带动杆件作平面运动,从而驱动从动件绕A点作往复摆动。在实际工作过程中,从动件绕A点摆动一个小角度后其位置便相对于机架锁定,其末端B点也随之固定在新的位置上。此时,该机构变为单自由度机构,主动件往复移动带动杆件绕调整后的B点往复摆动。该机构的主要功能是:当锭子安装位置出现偏差时,从动件可随之绕A点摆动,同时实现杆件绕B点往复摆动,从而为机构扩展奠定基础。

在图 2所示主机构的基础上,对机构进行扩展,增加3个杆件使它与杆件3、从动件组成平行四边形机构以实现机构变异,最终得到的自适应纱管夹持器运动简图如图 3所示。

|

| 1—主动件;2—滚子;3,6, 7, 8—杆件;4—从动件;5—机架 图 3 自适应纱管夹持器运动简图 Fig.3 Kinematic sketch of self-adaptive bobbin gripper |

如图 3(a)所示,当锭子位于准确位置,自适应纱管夹持器从纱管顶部夹紧纱管时,从动件位置保持不变,由气缸驱动主动件往复移动,经滚子驱动杆件3绕B点摆动,利用平行四边形机构的运动特点,在夹紧纱管的同时,通过杆件6,7的前后移动产生一个旋转力矩以克服纱管与锭杆之间的嵌合力,使纱管顺利脱开与锭子的嵌合。该机构的运动形式与人工拔管时预先搓动纱管的过程非常相似。该新型自适应纱管夹持器“旋搓式”预松正是为接下来自动落纱机的拔管动作作准备。

如图 3(b)所示,在锭子相对于准确位置向右偏差1 mm,杆件6,7在夹紧纱管的过程中,受纱管的限制而发生偏转,从动件也随之绕A点发生偏转。该自适应纱管夹持器可以自动适应锭子的安装误差并同时实现“旋搓式”预松功能。

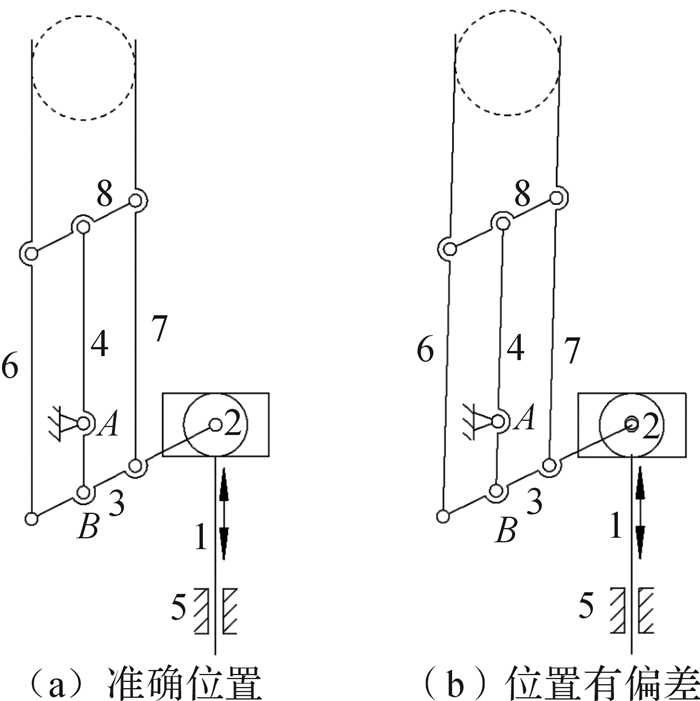

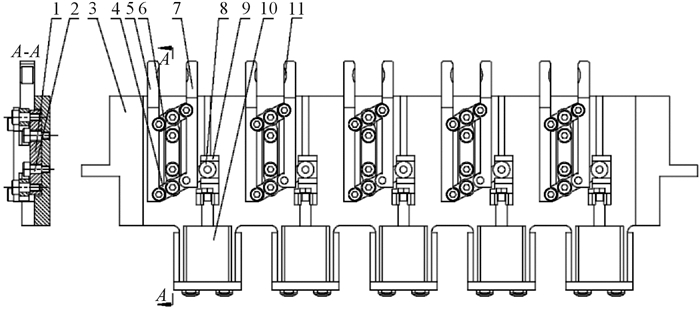

2 自适应纱管夹持器结构设计根据图 3所示的自适应纱管夹持器运动简图设计的纱管夹持器机械结构如图 4所示。新型自适应纱管夹持器主要由夹紧气缸、推板(对应图 2和图 3中的构件1)、滑板(对应图 2和图 3中的构件5)、滚子(对应图 2和图 3中的构件2)、长曲柄(对应图 2和图 3中的构件3)、短曲柄(对应图 3中的构件8)、长夹指(对应图 3中的构件6)、短夹指(对应图 3中的构件7)、浮动连接板(对应图 2和图 3中的构件4)和等高螺栓等组成。各夹紧汽缸分别驱动推板在导轨中移动并经滚子驱动料夹组件实现料夹的夹紧和松开动作。为了增大长夹指和短夹指与纱管之间的摩擦力,在料夹中嵌入聚氨酯夹块。浮动连接板安装在滑板的长槽形沉孔中并在四周保留间隙,浮动连接板和滑板通过等高螺栓连接。浮动连接板中的2个安装孔直径不同,其中离夹紧气缸较近的安装孔公称直径与等高螺栓直径相同并采用间隙配合,而离夹紧气缸较远的安装孔公称直径比等高螺栓直径大2 mm,安装好的浮动连接板可以在一定范围内自由地绕离夹紧气缸较近的等高螺栓摆动以适应锭子的安装误差。

|

| 1—浮动连接板;2—等高螺栓;3—滑板;4—长曲柄;5—长夹指;6—短曲柄;7—短夹指;8—滚子;9—推板;10—夹紧气缸;11—聚氨酯夹块 图 4 自适应纱管夹持器结构简图 Fig.4 Structure diagram of self-adaptive bobbin gripper |

工作过程中若某个锭子的安装位置出现偏差,在长夹指和短夹指相互靠近并在夹紧纱管的过程中,将通过长、短曲柄及销轴带动浮动连接板相对于滑板绕离夹紧气缸较近的等高螺栓转动一个微小的角度,从而自动适应锭子的安装误差。采用浮动连接板后纱管被夹紧时所受的夹紧力更加均匀,同时可拔纱管的数量可以更多,大大提高了落纱机的工作效率和拔管装置工作的可靠性,减小了自动落纱机的功率损耗。由于加紧功能、预松功能和自动适应锭子安装误差功能完全由同一机构实现,大大降低了相关制造成本。

3 自适应纱管夹持器受力分析为了保证纱管预松功能的实现,图 3所示的新型自适应纱管夹持器夹紧纱管时,构件6,7作用在纱管上的旋转力矩需大于纱管与锭子锥面之间的摩擦力矩。

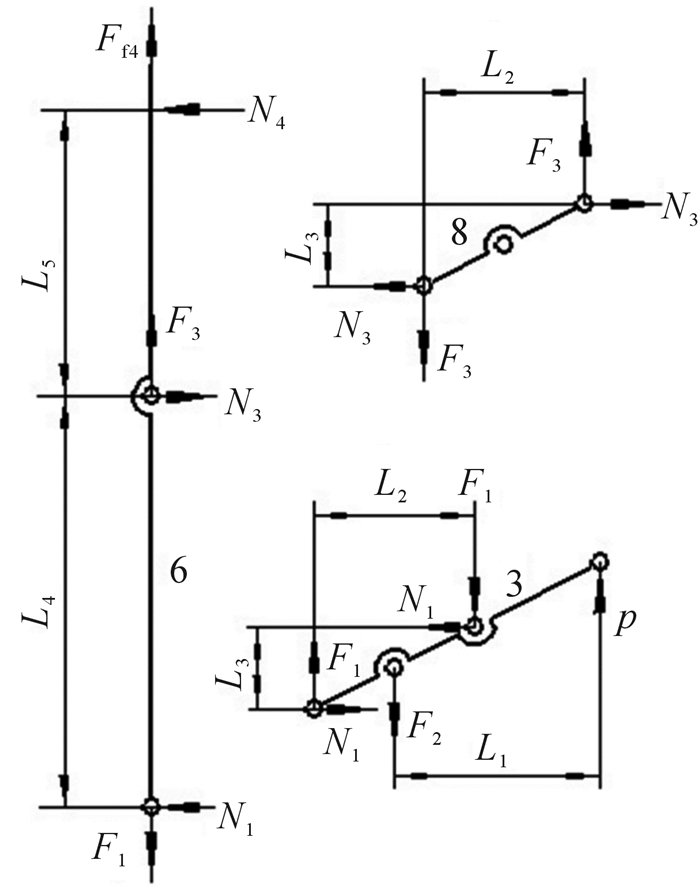

3.1 作用在纱管上的旋转力矩为简化计算和便于分析,假设锭子位于准确位置,忽略构件在各运动副处的摩擦力且假定构件6,7在对应的运动副处所受力的大小是相同的,自适应纱管夹持器夹紧纱管时各构件受力如图 5所示。

|

| 图 5 自适应纱管夹持器受力分析 Fig.5 Force analysis of self-adaptive bobbin gripper |

根据图 5,纱管夹紧时各构件的静力学平衡方程组如下:

| $ \left\{ \begin{array}{l} {F_1} \times {L_2}-{N_1} \times {L_3}-p \times \left( {{L_1} + \frac{{{L_2}}}{2}} \right) + {F_2} \times \frac{{{L_2}}}{2} = 0\\ p-{F_2} = 0\\ {N_4} \times {L_5} - {N_1} \times {L_4} = 0\\ {N_3} - {N_1} - {N_4} = 0\\ {F_3} + {F_{{\rm{f}}4}} - {F_1} = 0\\ {F_{{\rm{f4}}}} = f{N_4}\\ {F_3} \times {L_2} - {N_3} \times {L_3} = 0 \end{array} \right. $ | (1) |

式中: Fi、Ni为各铰链点所受到的力;Ff4为构件6所受到的摩擦力;f为纱管与聚氨酯夹块之间的摩擦系数,f=0.4;Li为各铰链点之间在水平或铅垂方向的距离, L1=21.94 mm,L2=19.6 mm,L3=10 mm,L4=50 mm,L5=35 mm;p为推力,p=251.2 N。

解上述方程组得:N1=238.3 N,N3=579.1 N,N4=340.8 N,Ff4=136.3 N。

构件6,7在夹紧纱管的同时,作用在纱管上的旋转力矩为:

Tf=Ff4×d=136.3×18=2.45 N·m

其中d为纱管顶部直径,d=18 mm。

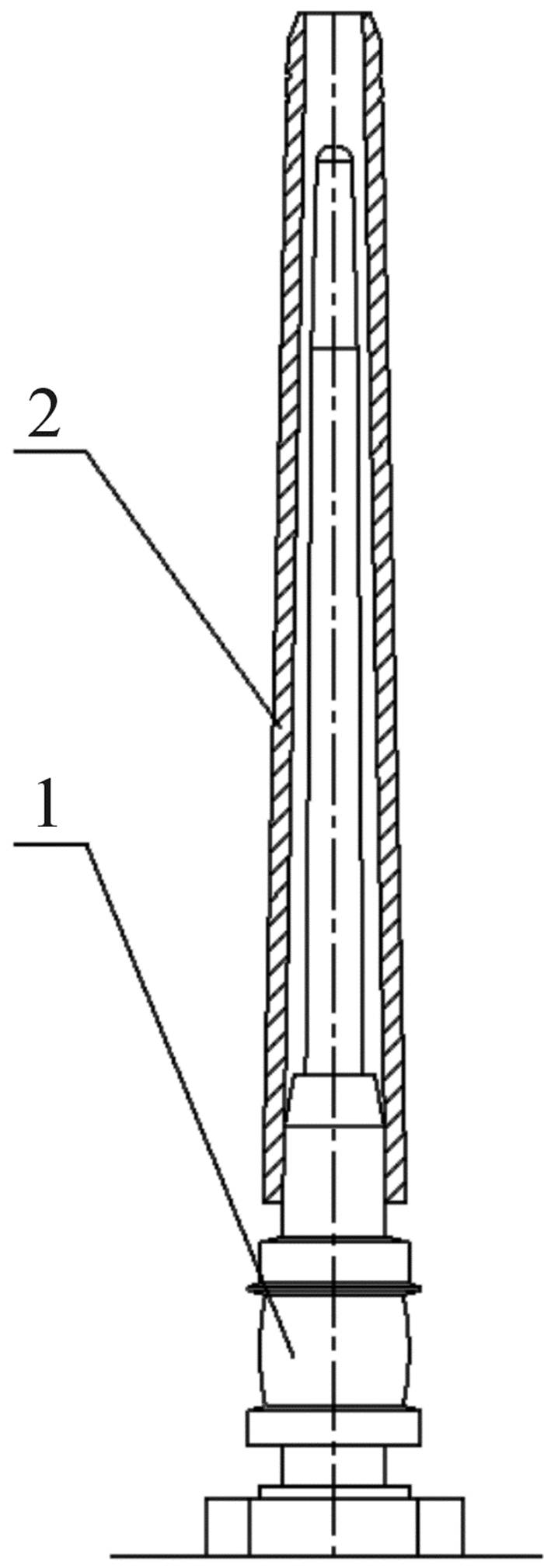

3.2 纱管与锭子之间的摩擦力矩如图 6所示,当纱管安装在锭子上时,纱管与锭子锥面接触并产生摩擦力,工作时纱管在摩擦力矩作用下随锭子高速旋转。拔管时若不进行预松,则需要克服纱管与锭子之间的摩擦力。在不进行预松的情况下,实际测量拧动纱管相对于锭子开始转动时一定力臂下的作用力,经过换算得到摩擦力最大值约为220 N,纱管与锭子之间的摩擦力矩约为:

|

| 1—锭子;2—纱管 图 6 纱管安装示意图 Fig.6 Installation diagram of bobbin |

T′f=220×9=1.98 N·m < Tf=2.45 N·m

通过上述分析可知,采用新型自适应纱管夹持器对纱管进行“旋搓式”预松时,可以克服纱管与锭子间的摩擦力矩而实现预松功能。

4 自适应纱管夹持器动力学仿真分析 4.1 仿真模型实际工况下的自适应纱管夹持器在气缸驱动下工作,其料夹内聚氨酯块与纱管经历从开始接触到逐步夹紧的相互作用过程。本文通过动力学仿真来反映该夹紧过程中聚氨酯夹块变形和纱管接触力的动态变化情况。仿真分析的主要目的在于:通过对3个锭子安装位置(准确、偏左、偏右)下接触力的仿真计算,来验证自适应纱管夹持器对锭子安装误差的自适应性;确定夹紧纱管时安装在长、短夹指上的聚氨酯块与纱管之间稳态接触力的大小,并通过与静力平衡计算所得到的接触力进行比较,验证旋转力矩是否满足要求。

为保证对该过程仿真求解的收敛性,除合理设置接触弹性属性之外,采用了WSTIFF变阶变步长积分器进行求解。其积分系数会随当前仿真步长的大小而调整,如此可在不降低精度的情况下得到更为平滑的仿真结果[17]。

为使聚氨酯块与纱管的仿真接触过程更符合实际,运用冲击模型(Impact冲击函数法)将接触定义为一种非线性弹簧的形式来计算接触力。接触力由两部分组成,一是物体接触后相互切入而产生的弹性力,另一为由相对速度产生的阻尼力,其相应表达式为:

| $ {F_{{\rm{contact}}}} = k{\left( {{x_0}-x} \right)^e}-cv $ | (2) |

式中:(x0-x)代表聚氨酯块相对纱管的压入深度;弹力指数e用来控制接触力的非线性程度,其值相比于1越大,则非线性程度越高,这里取为1.1。

查阅聚氨酯材料特性的相关资料[18]并参考SolidWorks Motion接触库所提供的接触材料配置,取接触刚度k=3 000 N/mm,反映两物体碰撞变形时能量耗散水平的阻尼系数c=20 N·s/mm。以上聚氨酯夹块-纱管的接触弹性属性(如接触刚度、阻尼系数)虽只是粗略的估计值,但这些特征对最终稳态接触力大小的影响十分有限,且不妨碍对该自适应纱管夹持器的工作可靠性作出有效验证。

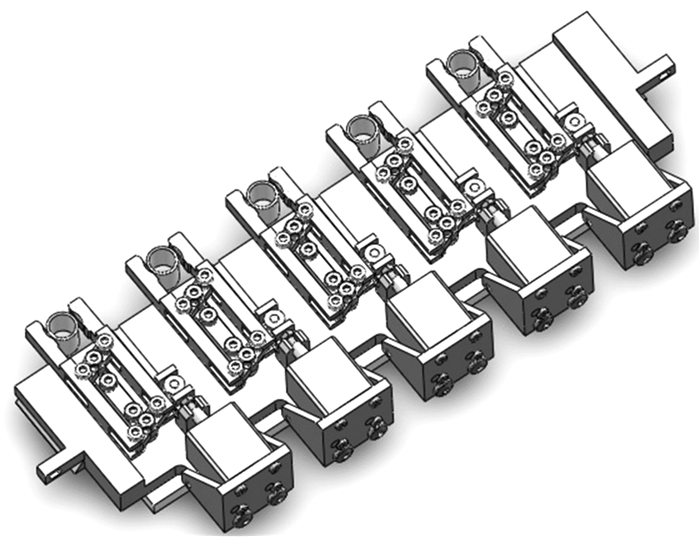

自适应纱管夹持器三维仿真模型如图 7所示。

|

| 图 7 自适应纱管夹持器三维仿真模型 Fig.7 3D simulation model of self-adaptive bobbin gripper |

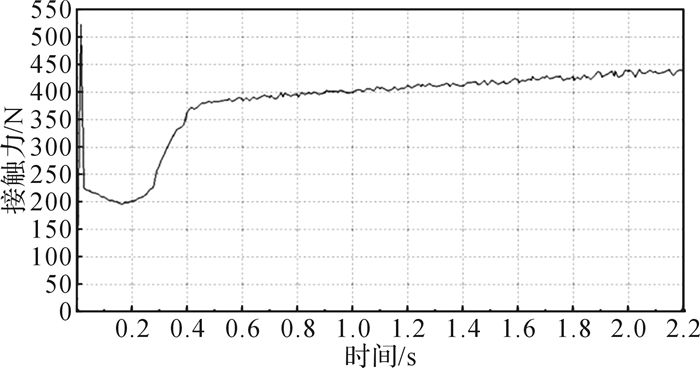

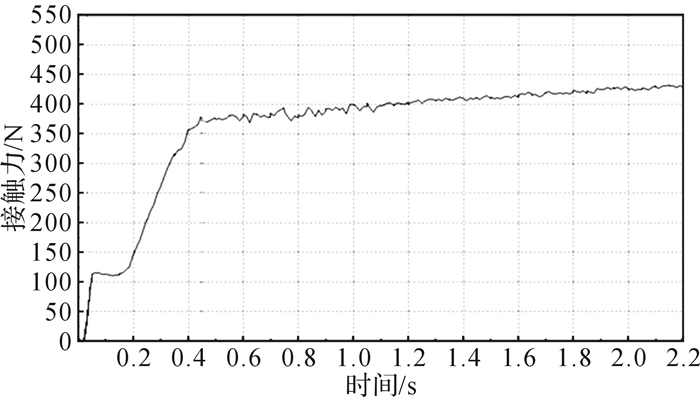

在接触弹性属性等设置完成后,采用SolidWorks Motion对聚氨酯夹块-纱管的夹紧过程进行仿真计算。首先得到锭子位于准确位置时,夹紧纱管过程中纱管所受到的接触力随夹持时间的变化情况,如图 8所示。

|

| 图 8 锭子位于准确位置时纱管所受接触力仿真结果 Fig.8 Simulation results of contact force of bobbin with the spindle in the exact position |

图 8反映了聚氨酯夹块与纱管从发生碰撞到稳定接触过程的接触力变化情况:两侧料夹中的聚氨酯夹块同时与纱管接触,接触力在接触瞬间达到峰值,在迅速下落之后逐渐增大并最终趋于平稳。由于动态仿真中考虑了聚氨酯夹块的弹性变形,刚达到稳态时的接触力(约为375 N)大于静力平衡计算所得到的接触力N4=340.8 N。随着夹紧时间的延长,聚氨酯夹块发生的弹性变形量逐渐增大,接触力也缓慢增大。

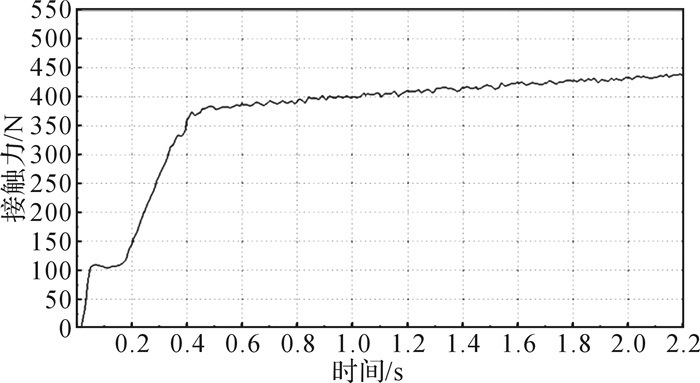

当锭子向左偏离准确位置1 mm时,纱管所受到的接触力仿真计算结果如图 9所示。在夹紧纱管的过程中,自适应纱管夹持器受纱管的限制而发生偏转,仿真计算从自适应纱管夹持器完成偏转调整后开始进行。

|

| 图 9 锭子向左偏离1 mm时纱管所受接触力仿真结果 Fig.9 Simulation results of contact force of bobbin with the spindle deviating from 1 mm to the left |

由图 9可知,该状态下刚达到稳态时的接触力约为375 N,大于静力平衡计算所得到的接触力N4=340.8 N。

当锭子向右偏离准确位置1 mm时,纱管所受到的接触力仿真计算结果如图 10所示。

|

| 图 10 锭子向右偏离1 mm时纱管所受接触力仿真结果 Fig.10 Simulation results of contact force of bobbin with the spindle deviating from 1 mm to the right |

由图 10可知,该状态下刚达到稳态时的接触力约为375 N,大于静力平衡计算所得到的接触力N4=340.8 N。

综合锭子在3个安装位置(准确、偏左、偏右)下接触力的仿真结果可知,该新型自适应纱管夹持器对锭子安装误差有良好的自适应性:无论锭子安装位置准确与否,该机构都能够快速(0.5 s内)进入稳态夹持范围(接触力约为375 N)。之后接触力的缓慢增加一方面体现了夹紧过程的可靠性,另一方面验证了纱管与聚氨酯夹块之间由摩擦力产生的旋转力矩大于纱管与锭子之间的摩擦力矩,可顺利实现“旋搓式”预松的功能。

5 结论运用机构扩展法创新设计出落纱机新型自适应纱管夹持器。该夹持器在实现料夹夹持纱管顶部的同时,成功地以旋搓方式实现纱管预松功能并自动适应锭子的安装误差。经过相关结构设计并对自适应纱管夹持器进行静力分析的基础上,在锭子不同安装条件下对纱管所受到的接触力进行仿真计算,进一步验证了纱管与料夹中聚氨酯块之间由摩擦力产生的旋转力矩大于纱管与锭子之间的摩擦力矩。综合理论分析和仿真计算结果得出:自动落纱机自适应纱管夹持器可以一并实现纱管夹紧、“旋搓式”预松并自动适应锭子安装误差三种功能,为自动落纱机的制造奠定了必要的基础。

| [1] |

冯世亮, 何勇.

自动落纱系统机械手的运动分析与机构设计[J]. 制造业自动化, 2013, 35(8): 73–78.

FENG Shi-liang, HE Yong. The motion analysis and the mechanical design of manipulators on automatic doffering system[J]. Manufacturing Automation, 2013, 35(8): 73–78. DOI:10.3969/j.issn.1009-0134.2013.08.022 |

| [2] |

王军, 肖志权.

基于TRIZ理论的自动落纱机创新设计[J]. 机械, 2013, 40(1): 63–67.

WANG Jun, XIAO Zhi-quan. Creative design of auto doffer machine on TRIZ[J]. Machinery, 2013, 40(1): 63–67. |

| [3] |

阮运松, 索双富, 贾军政, 等.

环锭纺智能落纱机落纱过程的力学分析与机构设计研究[J]. 纺织器材, 2013, 40(4): 1–5.

RUAN Yun-song, SUO Shuang-fu, JIA Jun-zheng, et al. The mechanical analysis of the doffing process and the mechanical design of the robot doffer in the ring spinning process[J]. Textile Accessories, 2013, 40(4): 1–5. DOI:10.3969/j.issn.1001-9634.2013.04.001 |

| [4] |

何雪军, 王进, 陆国栋, 等.

自锁式茶梗夹持器设计[J]. 农业机械学报, 2014, 45(4): 157–162.

HE Xue-jun, WANG Jin, LU Guo-dong, et al. Design of self-locking gripper for tea stalks[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4): 157–162. |

| [5] | PETTERSSON A, DAVIS S, GRAY J O, et al. Design of a magnetorheological robot gripper for handling of delicate food products with varying shapes[J]. Journal of Food Engineering, 2010, 98(3): 332–338. DOI:10.1016/j.jfoodeng.2009.11.020 |

| [6] | CHOI H, KOC M. Design and feasibility tests of a flexible gripper based on inflatable rubber pockets[J]. International Journal of Machine Tools & Manufacture, 2006, 46(12/13): 1350–1361. |

| [7] | LI Xin, KAGAWA T. Development of a new noncontact gripper using swirl vanes[J]. Robotics and Computer-Integrated Manufacturing, 2013, 29(1): 63–70. DOI:10.1016/j.rcim.2012.07.002 |

| [8] | DAVIS S, GRAY J O, CALDWELL D G. An end effector based on the Bernoulli principle for handling sliced fruit and vegetables[J]. Robotics and Computer-integrated Manufacturing, 2008, 24(2): 249–257. DOI:10.1016/j.rcim.2006.11.002 |

| [9] | KYUNG J H, KO B G, HA Y H, et al. Design of a microgripper for micromanipulation of microcomponents using SMA wires and flexible hinges[J]. Sensors and Actuators A, 2008, 141(1): 144–150. DOI:10.1016/j.sna.2007.07.013 |

| [10] | AGNUS J, HÉRIBAN D, GAUTHIER M, et al. Silicon end-effectors for microgripping tasks[J]. Precision Engineering, 2009, 33(4): 542–548. DOI:10.1016/j.precisioneng.2009.02.005 |

| [11] |

莫建清, 黄茂林, 杜力, 等.

自适应机构的综合方法[J]. 中国机械工程, 2004, 15(18): 1661–1665.

MO Jian-qing, HUANG Mao-lin, DU Li, et al. Synthesis methods of self-adaptive mechanism[J]. China Mechanical Engineering, 2004, 15(18): 1661–1665. DOI:10.3321/j.issn:1004-132X.2004.18.019 |

| [12] |

张俊强, 周军, 丁希仑.

一种自适应二指夹持器的设计及应用[J]. 机电工程, 2008, 25(5): 5–8.

ZHANG Jun-qiang, ZHOU Jun, DING Xi-lun. Design and application of adaptive bi-finger gripper[J]. Mechanical & Electrical Engineering, 2008, 25(5): 5–8. DOI:10.3969/j.issn.1001-4551.2008.05.002 |

| [13] |

章军.

六关节三指苹果抓取机械手的自适应柔性分析[J]. 农业工程学报, 2010, 26(1): 140–144.

ZHANG Jun. Analysis of adaptive flexibility of three-finger manipulator with six-joint for grasping apple[J]. Transactions of the CSAE, 2010, 26(1): 140–144. DOI:10.3969/j.issn.1002-6819.2010.01.024 |

| [14] |

李凯, 张俊俊, 刘满禄.

两指自适应机械夹持器设计与研究[J]. 制造业自动化, 2016, 38(10): 39–43.

LI Kai, ZHANG Jun-jun, LIU Man-lu. Design and research of two fingers adaptive mechanical gripper[J]. Manufacturing Automation, 2016, 38(10): 39–43. DOI:10.3969/j.issn.1009-0134.2016.10.010 |

| [15] |

张继忠, 张钊, 刘曙光. 一种自动落纱机用的旋搓式夹紧装置: 201310269424. 3[P]. 2015-05-27.

ZHANG Ji-zhong, ZHANG Zhao, LIU Shu-guang. An automatic doffing machine with rotary rubbing type clamping device: 201310269424. 3[P]. 2015-05-27. |

| [16] |

黄纯颖, 高志.

机械创新设计[M]. 北京: 高等教育出版社, 2005: 148-155.

HUANG Chun-ying, GAO Zhi. Innovative design for machinery[M]. Beijing: Higher Education Press, 2005: 148-155. |

| [17] |

陈超祥, 胡其登.

SOLIDWORKS Motion运动仿真教程[M]. 北京: 机械工业出版社, 2016: 60-72.

CHEN Chao-xiang, HU Qi-deng. SOLIDWORKS Motion simulation tutorial[M]. Beijing: China Machine Press, 2016: 60-72. |

| [18] |

刘厚钧.

聚氨酯弹性体手册[M]. 北京: 化学工业出版社, 2014: 138-144.

LIU Hou-jun. Polyurethane elastomer manual[M]. Beijing: Chemical Industry Press, 2014: 138-144. |