2. 西南石油大学 机电工程学院, 四川 成都 610500;

3. 油气钻井技术国家工程实验室 钻头研究室, 四川 成都 610500

2. School of Mechanical and Electrical Engineering, Southwest Petroleum University, Chengdu 610500, China;

3. Drill Bit Research Department, National Engineering Laboratory for Oil and Gas Drilling Technology, Chengdu 610500, China

塔河油田碳酸盐岩油藏的原油以重质油为主,兼有轻、中质油和少量凝析油,其稠油属于典型的高黏度、高凝、重质油藏,地质储量十分丰富[1]。原油在地层条件下具有较好的流动性,但是进入井筒后随着垂直上升流动过程中井筒温度的降低,原油黏度增大,流动性变差,使得油井无法投产或维持生产。掺稀降黏是稠油开采工艺中的重要技术之一,稀油通过油套环空注入,到达掺稀点后与稠油混合并进入油管,达到稠油降黏目的,而混合器是掺稀降黏工艺中增强掺混效果的主要工具。

混合器的结构分为静态式和动态式两类,静态混合器又可分为射流式和掺混式。射流式混合器的主要结构形式为在筒壁上开设径向或与径向呈一定角度的射流孔,利用稀油自身的射流作用与稠油混合以达到掺混的目的[2-3]。掺混式混合器主要是在混合油上返筒体上形成不规则结构,如:1)形成多个椭圆形节流阀串联结构,节流阀彼此间偏转90°[4];2)设置多个相互平行的孔板,且每个孔板上的孔沿轴向的投影基本不重叠[5];3)设置波浪形的壁元件,在其波峰和波谷处开有通孔[6]。动态混合器设有中心转轴,并在中心转轴上安装不连续的动力叶片[7-8]或连续的螺旋叶片[9-10],通过流体冲击叶片使它旋转,利用旋转动力剪切混合油液并不断产生涡流,以达到掺混目的。目前,混合器普遍存在的问题是掺混效果不理想,常常出现段塞流现象。此外,掺混压力降较大,造成抽油系统能耗增加,既加大了掺稀量又造成了大量稀油的浪费。针对这一问题,本文提出了一种新型芯管式稠油掺稀混合器,利用仿真技术研究了其工作性能,并通过室内实验验证该混合器良好的掺混效果。

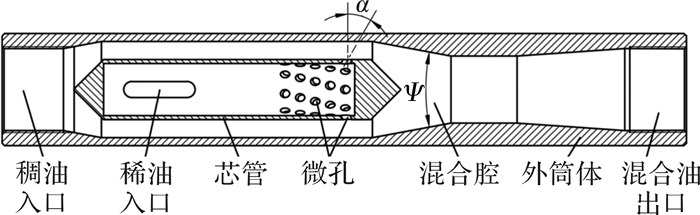

1 芯管式稠油掺稀混合器的结构及其优势图 1所示为本文提出的芯管式稠油掺稀混合器,它包括外筒体和芯管两大部分。在芯管管壁上设有若干个微孔,微孔轴线沿着芯管径向或与径向呈一定夹角;在芯管上部的混合腔段,外筒体内径呈“内缩型锥面-圆柱面-外扩型锥面”的变径过渡特征(即文丘里管状特征段,简称文氏管段);在芯管与外筒体间设置有1个或多个连通的稀油入口通道,其截面形状可以为键槽形、菱形或圆形等。

|

| 图 1 芯管式稠油掺稀混合器结构示意图 Fig.1 Structure schematic diagram of core tube heavy oil mixing and diluting mixer |

井底稠油从稠油入口进入混合器内腔,并上返流经芯管与混合腔,稀油通过油套环空经稀油入口注入芯管内,再通过微孔射流进入混合腔后与稠油混合完成一次掺混。混合油液继续上返至文氏管段时,未掺混充分的油液的密度、黏度存在差异,导致油液流速发生变化并形成湍流,完成二次掺混。该芯管式混合器的优势主要有:

1) 芯管引流式结构增强了稀油射流效果。采用芯管微孔外射的方式,充分利用油液流体动能,实现稀稠油液在环空内掺混。

2) 混合腔设计成文氏管段结构[11-12],利用截面锥度的变化实现管内油液流速和内压的变化。根据伯努利定理和连续性方程可知,管径的变化可引起稀稠油液不规则湍流的形成,实现二次掺混。

3) 2种掺混方式相结合,对油液压降影响较小,有利于降低抽油系统的能耗,减小抽油设备的故障率。

2 油液流动数值计算模型及芯管式混合器掺混性能评价指标利用数值仿真技术研究芯管式混合器的结构参数对其掺混性能的影响规律,确定各参数的敏感性特点,并根据实际工况形成一套优化方案,可为该技术的产品化和高效掺混工艺的形成提供重要的技术支撑。

2.1 油液流动数值计算模型在钻井过程中流体性质会对湍流形式产生直接影响且效果明显。在流体流动时,惯性力和黏性力同时存在,且惯性力不能被忽略时就会造成湍流的生成。CFX软件中有很多湍流模型,其中k-ε模型在很多工程湍流模拟中可以使用,且其稳定性较好。稠油在地层温度条件下通常表现为牛顿流体,稀油与稠油的混合流动可用多相流混合模型进行计算,故本文采用Realizable k-ε模型作为油液湍流应力求解计算模型。

| $ \frac{{\partial \rho }}{{\partial t}} + \nabla \left( {\rho v} \right) = 0 $ | (1) |

混合模型的动量方程为:

| $ \rho \frac{{\partial u}}{{\partial t}} + u\left[ {\frac{{\partial \rho }}{{\partial t}} + \nabla \left( {\rho v} \right)} \right] + \left( {\rho v} \right)\nabla u = - \frac{{\partial p}}{{\partial x}} + \rho g + F $ | (2) |

湍流动能及耗散率输运方程分别为:

| $ \begin{array}{l} \frac{{\partial \left( {\rho k} \right)}}{{\partial t}} + \frac{{\partial \left( {\rho ku} \right)}}{{\partial x}} = \frac{\partial }{{\partial x}}[(\mu + \frac{{{\mu _{\rm{t}}}}}{{P{r_k}}})\frac{{\partial k}}{{\partial x}}] + \\ {G_{\rm{k}}} + {G_{\rm{b}}} -\rho \varepsilon -{Y_{\rm{M}}} + {S_k} \end{array} $ | (3) |

| $ \begin{array}{l} \frac{{\partial \left( {\rho \varepsilon } \right)}}{{\partial t}} + \frac{{\partial \left( {\rho \varepsilon u} \right)}}{{\partial x}} = \frac{\partial }{{\partial x}}[(\mu + \frac{{{\mu _{\rm{t}}}}}{{P{r_\varepsilon }}})] + \\ {C_{1\varepsilon }}\frac{\varepsilon }{k}({G_{\rm{k}}} + {C_{3\varepsilon }}{G_{\rm{b}}}) -{C_{2\varepsilon }}\rho \frac{{{\varepsilon ^2}}}{k} -{R_\varepsilon } + {S_\varepsilon } \end{array} $ | (4) |

| $ {\mu _{\rm{t}}} = \rho {C_\mu }\frac{{{k^2}}}{\varepsilon } $ | (5) |

式中:

t——时间,s;

ρ——流体密度,kg/m3;

v——流体漂移速度,m/s;

p——流体域边界元表面压强;

g——重力加速度,m/s2;

F——作用在流体上的外合力,N;

μ——流体动力黏度,MPa·s;

k——湍动能;

ε——耗散率;

Prk、Prε——分别与湍动能k、耗散率ε对应的普朗特数;

u——时均速度,m/s;

Gk——由平均速度梯度引起的湍动能k的产生项;

Gb——由浮力引起的湍动能k的产生项;

YM——可压湍流中脉动扩张的贡献;

Sk、Sε、Rε——用于模型自定义的源项;

C1、C2、C1ε、C2ε、C3ε——经验常数;

μt——湍流黏度,MPa·s;

Cμ——经验系数,Cμ=0.084 5。

考虑稠油在井下高温环境中的流动状态,以及稠油和稀油的相间质量扩散过程,运用UDF(user defined function,用户自定义函数)技术在Realizable k-ε模型中加入Levich的涡旋扩散模型,即可描述稠油掺稀时稠油和稀油的互溶过程,其表达式为[17]:

| $ K = 0.32\sqrt {\frac{{D{I^3}\rho }}{{{\gamma _e}}}}, {\gamma _e} = \sigma + \frac{{{l^2}\rho g}}{{16}} $ | (6) |

式中:K——传质系数;

D——相互扩散系数;

γe——当量表面张力,10-3N/m;

I——湍流强度;

σ——标准偏差。

2.2 芯管式混合器掺混性能评价指标为量化评估芯管式混合器的掺混性能,引入不均匀度系数[18]作为油液掺混性能的评价指标。2种油在井筒内举升过程中掺混,取不同截面内同一半径方向上的稀油体积分数φn(n=1, 2, …, N)作为原始参数,其算数平均值

混合器结构参数较多,选取对其掺混性能影响比较明显的参数作为研究对象,分别为微孔直径、微孔密度、喷射角度、内锥角和出入口压差等5个结构参数。为简化计算工作量,引入正交实验方案,本文采用L1654组合方案,即采用五因素、四水平正交实验进行分析计算,总计需要进行16种组合计算。

其中:微孔直径分别取为8.0,6.4,5.2和4.1 mm;微孔密度定义为单位表面积上的孔面积比,分别取为0.125,0.156,0.195和0.244;喷射角度定义为微孔中心线与外筒体半径方向的夹角(即图 1中的α),分别取为15°,19°,24°和30°;内锥角定义为混合腔文氏管段的内锥夹角(即图 1中的Ψ),分别取为32.81°,26.25°,21.00°和16.80°;出入口压差定义为混合油出口处压力与稠油入口出压力的差值,分别取为10.94,8.75,7.00和5.60 MPa。上述数值的选取一方面参考了工程设计实际经验,另一方面根据R10系列1.25优先数系计算选取。具体数值仿真实验方案见表 1所示。

| 实验序号 | 因素 | 分析结果 | ||||||

| 微孔直径/mm | 微孔密度 | 喷射角度/(°) | 内锥角/(°) | 出入口压差/MPa | 不均匀度系数 | 掺稀比 | ||

| 1 | 8.0 | 0.125 | 15 | 32.81 | 10.94 | 0.027 9 | 0.161 2 | |

| 2 | 8.0 | 0.156 | 19 | 26.25 | 8.75 | 0.027 3 | 0.216 4 | |

| 3 | 8.0 | 0.195 | 24 | 21.00 | 7.00 | 0.036 7 | 0.281 0 | |

| 4 | 8.0 | 0.244 | 30 | 16.80 | 5.60 | 0.035 0 | 0.328 8 | |

| 5 | 6.4 | 0.125 | 19 | 21.00 | 5.60 | 0.036 9 | 0.111 1 | |

| 6 | 6.4 | 0.156 | 15 | 16.80 | 7.00 | 0.054 7 | 0.153 7 | |

| 7 | 6.4 | 0.195 | 30 | 32.81 | 8.75 | 0.026 7 | 0.228 7 | |

| 8 | 6.4 | 0.244 | 24 | 26.25 | 10.94 | 0.040 8 | 0.279 5 | |

| 9 | 5.2 | 0.125 | 24 | 16.80 | 8.75 | 0.061 7 | 0.072 9 | |

| 10 | 5.2 | 0.156 | 30 | 21.00 | 10.94 | 0.055 0 | 0.105 5 | |

| 11 | 5.2 | 0.195 | 15 | 26.25 | 5.60 | 0.036 1 | 0.160 6 | |

| 12 | 5.2 | 0.244 | 19 | 32.81 | 7.00 | 0.027 5 | 0.225 8 | |

| 13 | 4.1 | 0.125 | 30 | 26.25 | 7.00 | 0.029 4 | 0.037 4 | |

| 14 | 4.1 | 0.156 | 24 | 32.81 | 5.60 | 0.023 6 | 0.063 6 | |

| 15 | 4.1 | 0.195 | 19 | 16.80 | 10.94 | 0.065 2 | 0.105 9 | |

| 16 | 4.1 | 0.244 | 15 | 21.00 | 8.75 | 0.055 3 | 0.157 3 | |

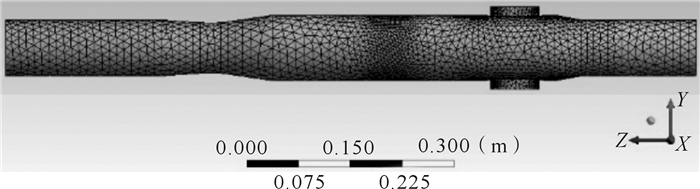

根据所拟定的实验方案,建立芯管式混合器的三维模型,并选取流体计算域,采用四面体非结构性网格划分模型。对三维模型作不同的网格划分,来进行网格划分对模型的无关性验证。由于大多数的仿真软件在网格质量达到0.3时就可以确保计算所需精度,故在网格划分时要确保网格质量的最小值达到0.3以上。本文模型的网格数目为476 555个,其网格划分如图 2所示。

|

| 图 2 芯管式稠油掺稀混合器网格划分示意图 Fig.2 Grid partition diagram of core tube heavy oil mixing and diluting mixer |

塔河油田采油二厂作业区井下稠油(70 ℃井温环境下)和掺稀稀油的参数特性分别为[19]:稠油黏度为4 520.9 MPa·s,密度为980 kg/m3,稠油入口压力为13.38 MPa;稀油黏度为8.56 MPa·s,密度为910 kg/m3。

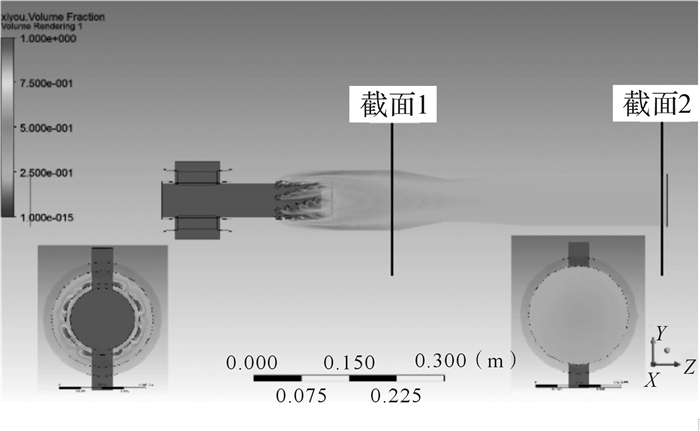

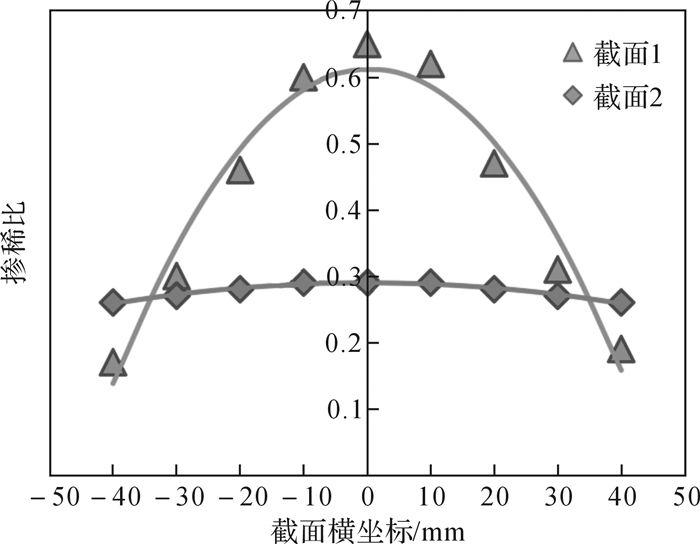

通过分析获得了不同仿真实验方案的不均匀度系数和掺稀比。选取截面1和截面2作为掺混效果评价取值位置,其中截面1为文氏管段起始位置处,截面2为管内油液达到稳定流动状态的取值位置(与截面1距离520 mm处)。图 3所示为芯管式稠油掺稀混合器掺稀过程中文氏管段内锥两侧截面1和截面2的掺稀比分布云图。由图 4可算得截面1处的不均匀度系数为0.424 2,截面2处为0.036 4,说明文氏管段处的二次掺混取得了明显的效果。

|

| 图 3 掺稀过程中芯管式混合器内锥两侧截面1和截面2处的掺稀比分布云图 Fig.3 Distribution nephogram of dilution ratio at section 1 and section 2 of inner cone in core tube mixer in diluting process |

|

| 图 4 芯管式混合器内锥两侧截面1和截面2处的掺稀比对比 Fig.4 Comparison of dilution ratio at section 1 and section 2 of inner cone in core tube mixer |

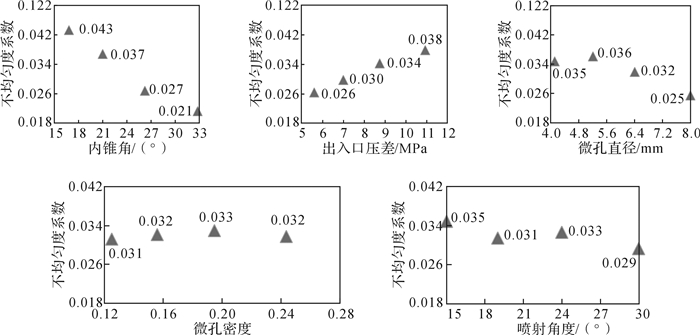

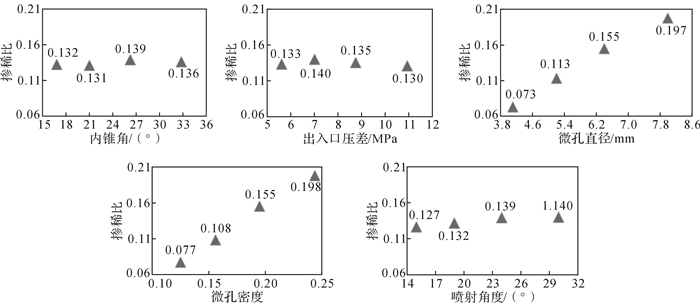

对表 1中每种因素下不均匀度系数和掺稀比作极差分析,可知5个因素对不均匀度系数影响的主次顺序为:内锥角、出入口压差、微孔直径、喷射角度和微孔密度。对掺稀比影响的主次顺序为:微孔直径、微孔密度、喷射角度、出入口压差和内锥角。图 5和图 6分别为各因素对不均匀度系数和掺稀比的影响。

|

| 图 5 混合器结构参数对不均匀度系数的影响 Fig.5 The influence of structure parameters of mixer on the non-uniformity coefficient |

|

| 图 6 混合器结构参数对掺稀比的影响 Fig.6 The influence of structure parameters of mixer on dilution ratio |

从图 5可以看出:随着内锥角度的增大, 不均匀度系数显著减小,文氏管段形成的湍流掺混效果明显增强;随着出入口压差的增大,不均匀度系数呈明显的线性上升趋势,说明适度降低抽油系统的抽汲力可以达到增强掺混效果的目的;随着微孔直径的增大,不均匀度系数呈先增大后减小的趋势,这是因为适当的微孔直径可以获得较高的稠油穿透力,达到良好的掺混效果,这也是该混合器实现较好掺混效果的关键所在;微孔密度和喷射角度对不均匀度系数的影响不显著。

从图 6中可以看出:掺稀比随着微孔直径和微孔密度的增大呈线性增加趋势,这2个因素的影响较为显著;掺稀比随着喷射角度和内锥角的增大而略有增大,随着出入口压差的增大则略有减小,但这3个因素对掺稀比的影响不显著。

4 芯管式稠油掺稀混合器设计方案通过正交仿真实验分析,获得了不均匀度系数最优时的结构参数组合方案。同时考虑各因素对掺稀比的影响,形成最终的混合器设计方案。针对塔河油田采油二厂稠油掺稀开采实际工况,所设计的混合器要对接3 1/2″EUE油P105型油管,则混合器微孔直径取8 mm,微孔密度取0.224,喷射角度取30°,内锥角取32.81°,出入口压差取7.00 MPa。

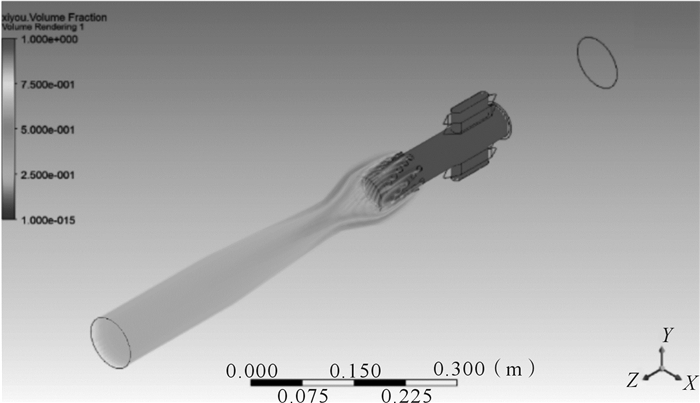

所设计的芯管式混合器计算流场分析如图 7所示,经分析该方案获得的不均匀度系数为0.023 4,掺稀比为0.290 1,相较其他参数组合方案处于较高水平,能够达到良好的稠油掺稀降黏效果。

|

| 图 7 芯管式混合器优化结构方案的计算流场分析 Fig.7 Flow field analysis of core tube mixer optimized structure scheme |

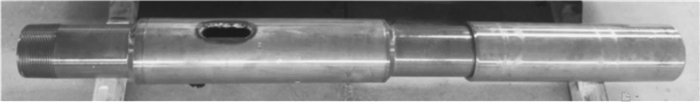

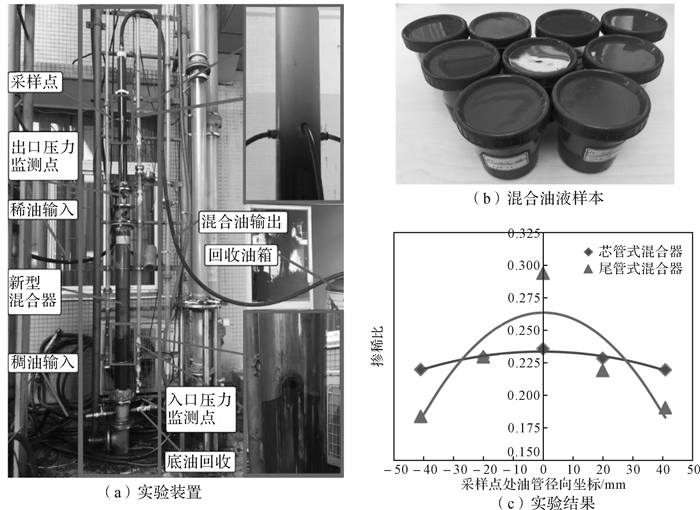

为进一步检验芯管式稠油掺稀混合器的掺混效果,设计加工了实物产品(如图 8所示),并通过室内实验对该混合器掺混性能进行分析。实验中使用的油液:矿物油为稀油,涡轮油为稠油,其性能参数见表 2所示。

|

| 图 8 芯管式稠油掺稀混合器实物图 Fig.8 Physical map of core tube heavy oil mixing and diluting mixer |

| 油品 | 颜色 | 密度/(kg/m3) | 黏度/MPa·s |

| 涡轮油(稠油) | 深灰色 | 910 | 1 130 |

| 矿物油(稀油) | 无色 | 877 | 1.23 |

在进行实验时,先关闭混合油输出阀门和稀油输入阀门,打开稠油阀门并使其液面上升至混合器稀油入口以上时关闭;打开稀油输入阀门,在稀油充满整段井筒后,打开稠油输入阀门,实验进入观测阶段。采样点处上返的油液最初为无色,而后颜色逐渐加深至深灰色,待该处颜色不再变化即可采样。关闭稀油、稠油输入阀门,分别在混合油出口处4个周向均布的采样点进行取样,并计算采样点处油液的不均匀度系数。同时,还开展了一组常规尾管式混配器掺混实验,作为对比。

如图 9(a)和图 9(b)所示为芯管式稠油掺稀混合器室内实验装置、混合油液样本。实验中测得油液出口的相对压力为1.38 kPa,井底的压力为16.95 kPa,稠油入口流量为0.15 m3/h,平均掺稀比约为0.227,其他测定参数见图 9(c)所示。由实验结果可知:采用芯管式混合器时的不均匀度系数为0.030 5,采用尾管式混合器时的不均匀度系数为0.196 5;而通过数值仿真计算得出的采用芯管式混合器时的不均匀度系数为0.058 3。计算采样点的掺稀比,对实验结果与数值仿真结果作偏差分析,并计算绝对平均计算误差,约为2.19%,具体结果如表 3所示。

|

| 图 9 芯管式稠油掺稀混合器室内实验装置、混合油液样本及实验结果 Fig.9 Core tube heavy oil mixer mixing and diluting mixer laboratory experimental device, mixed oil sample and experimental result |

| 比较项 | 径向坐标/mm | ||||

| -41 | -20 | 0 | 20 | 41 | |

| 室内实验结果 | 0.219 8 | 0.229 1 | 0.235 8 | 0.228 5 | 0.219 6 |

| 数值仿真结果 | 0.220 7 | 0.234 5 | 0.242 0 | 0.226 5 | 0.209 3 |

| 偏差 | -0.000 9 | -0.005 4 | -0.006 2 | 0.002 0 | 0.010 3 |

| 绝对平均计算误差 | 2.19% | ||||

上述实验结果证明了利用数值仿真手段进行芯管式混合器掺混性能分析的准确度较高,且该新型混合器相较与传统尾管式混合器,具有明显的技术优势。

6 结论1) 提出了一种芯管式稠油掺稀混合器,利用芯管微孔外射的方式,实现稀、稠油在环空内的掺混,同时根据“文丘里效应”原理设计变截面锥管结构,实现二次掺混。该混合器具有掺混效果好、对油液压降影响小等特点,有利于降低能耗、减小抽油设备的故障率以及提高稠油掺稀开采效率。

2) 影响不均匀度系数的主次因素为内锥角、出入口压差、微孔直径、喷射角度和微孔密度,其中:内锥角度的增大使得文氏管段内的紊流掺混效果越为明显;出入口压差的增大使不均匀度系数呈明显的线性增大趋势,说明适度降低抽油系统的抽汲力可以起到增强掺混效果的目的;适当的微孔直径可以获得较高的稠油穿透力,达到良好的掺混效果;微孔密度和喷射角度对不均匀度系数的影响不显著。

3) 影响掺稀比的主次因素为微孔直径、微孔密度、喷射角度、出入口压差、内锥角,其中:掺稀比随着微孔直径和微孔密度的增大而呈线性增大趋势;随着喷射角度和内锥角的增大略有增大,随着压差的增大略有减小,但这3个因素对掺稀比的影响不显著。

4) 针对塔河油田采油二厂稠油掺稀开采实际工况,取芯管式混合器的微孔直径为8 mm,微孔密度为0.224,喷射角度为30°,内锥角为32.81°,出入口压差为7.00 MPa。经分析,采用该方案时获得的不均匀度系数为0.023 4,掺稀比为0.290 1,达到了理想水平,实验结果表明采用芯管式混合器能够获得较好的稠油掺稀降黏效果。

| [1] |

朱国. 塔河稠油掺稀降黏开采工艺研究[D]. 成都: 西南石油大学石油与天然气工程学院, 2011: 1-2.

ZHU Guo. The research of visbreaking with thin oil injected in Tahe oilfield[D]. Chengdu: Southwest Petroleum University, Petroleum Engineering School, 2011: 1-2. |

| [2] |

石在虹, 薛承瑾, 王雅茹, 等. 一种超深井稠油掺稀混配系统: CN201288542[P]. 2009-08-12.

SHI Zai-hong, XUE Cheng-jin, WANG Ya-ru, et al. A super deep well heavy oil mixing system: CN201288542[P]. 2009-08-12. |

| [3] |

田军, 周理志, 曹建红, 等. 稠油掺稀装置、具有该装置的生产管柱及稠油掺稀方法: CN105756631A[P]. 2016-07-13.

TIAN Jun, ZHOU Li-zhi, CAO Jian-hong, et al. Heavy oil dilution device, production column and heavy oil dilution method with the device: CN105756631A[P]. 2016-07-13. |

| [4] | KARSTEN Wilken. Static mixer: US20050078553A1[P]. 2005-04-14. |

| [5] | ZHAO Yu. Static mixer: US20170056846A1[P]. 2017-03-02. |

| [6] | MILTON C. Static mixer: US4222672[P]. 1980-09-16. |

| [7] |

黄志强, 刘立焱, 李琴, 等. 一种适用于超稠油掺稀开采的喷射式旋转混油器: CN102155204A[P]. 2011-08-17.

HUANG Zhi-qiang, LIU Li-yan, LI Qin, et al. A spray rotary oil mixer for super heavy oil diluted mining: CN102155204A[P]. 2011-08-17. |

| [8] |

李琴, 彭云, 黄志强, 等. 一种适用于稠油掺稀开采的主动旋转动态混合器: CN103306647[P]. 2013-09-18.

LI Qin, PENG Yun, HUANG Zhi-qiang, et al. An driving rotating dynamic mixer for heavy oil sparging: CN103306647[P]. 2013-09-18. |

| [9] |

林涛, 赵海洋, 张志宏, 等. 稠油降粘井下高效混配器: CN201218092Y[P]. 2009-04-08.

LIN Tao, ZHAO Hai-yang, ZHANG Zhi-hong, et al. Heavy oil viscosity downhole efficient mixing device: CN201218092Y[P]. 2009-04-08. |

| [10] |

潘昭才, 肖云, 王春生, 等. 一种叶片式双向涡流腔室静态混合器: CN201218092Y[P]. 2009-04-08.

PAN Zhao-cai, XIAO Yun, WANG Chun-sheng, et al. A blade two-way vortex chamber static mixer: CN201218092Y[P]. 2009-04-08. |

| [11] | SUNDARARAJ S, SELLADURAI V. Flow and mixing pattern of transverse turbulent jet in venturi-jet mixer[J]. Arabian Journal for Science & Engineering, 2013, 38(12): 3563–3573. |

| [12] | HOBBS D M, MUZZIO F J. The Kenics static mixer:a three-dimensional chaotic flow[J]. Chemical Engineering Journal, 1997, 67(3): 153–166. DOI:10.1016/S1385-8947(97)00013-2 |

| [13] |

李琴, 彭云, 黄志强, 等.

稠油掺稀井下动态混合器数值模拟研究[J]. 石油机械, 2014, 42(4): 72–76.

LI Qin, PENG Yun, HUANG Zhi-qiang, et al. Numerical simulation of the downhole dynamic mixer for heavy oil thin mixing[J]. China Petroleum Machinery, 2014, 42(4): 72–76. DOI:10.3969/j.issn.1001-4578.2014.04.017 |

| [14] |

朱克勤, 许春晓.

粘性流体力学[M]. 北京: 高等教育出版社, 2009: 126-128.

ZHU Ke-qin, XU Chun-xiao. Viscous fluid mechanics[M]. Beijing: Higher Education Press, 2009: 126-128. |

| [15] | ROJAS-SOLORZANO L, ORTEGA P, MCGRATH G. Two-fluid mixing enhancement by using a static turbulence generator[C]//SPE International Thermal Operations and Heavy Oil Symposium, Porlamar, Margarita Island, Mar. 12-14, 2001. |

| [16] | MONTANTE G, CORONEO M, PAGLIANTI A. Blending of miscible liquids with different densities and viscosities in static mixers[J]. Chemical Engineering Science, 2016, 141: 250–260. DOI:10.1016/j.ces.2015.11.009 |

| [17] |

王旭, 赵春立, 韩万里, 等.

稠油掺稀井下静态混合器数值仿真研究[J]. 重庆科技学院学报(自然科学版), 2015, 17(4): 72–76.

WANG Xu, ZHAO Li-chun, HAN Wan-li, et al. Numerical simulation of heavy oil blending-downhole static mixer[J]. Journal of Chongqing University of Science and Technology (Natural Sciences Edition), 2015, 17(4): 72–76. |

| [18] |

张吕鸿, 董佳鑫, 周雪松, 等.

新型三次采油用静态混合器组合的性能研究[J]. 天津大学学报(自然科学与工程技术版), 2015, 48(10): 894–900.

ZHANG Lü-hong, DONG Jia-xin, ZHOU Xue-song, et al. Performance study of static mixer combination for new type of third production[J]. Journal of Tianjin University (Science and Technology), 2015, 48(10): 894–900. |

| [19] |

肖飞. 新疆稠油掺稀立管流动模拟研究[D]. 成都: 西南石油大学石油与天然气工程学院, 2014: 18-19.

XIAO Fei. Riser flow simulation of heavy oil diluted in Xinjiang[D]. Chengdu: Southwest Petroleum University, Petroleum Engineering School, 2014: 18-19. |