2. 山西省矿山流体控制工程技术研究中心, 山西 太原 030024

2. Shanxi Provincial Engineering Research Center for Mine Fluid Control Technology, Taiyuan 030024, China

换带装置是用于矿山主斜井带式输送机更换胶带的设备。带式输送机作为矿山机械的重要设备之一,是通过胶带和原料的摩擦作用实现物料从井下到井上的连续输送,还可以在不同运输平面上实现物料运送。在输送机工作过程中,胶带与原料、托辊、滚筒等接触,久而久之就会出现磨损。另外,在矿山井下,重物、矸石的下落压砸会导致胶带表面破损,最终引起胶带断裂。因此,胶带的定期更换不可避免[1]。

换带装置采用机电液一体化技术以实现矿山主斜井输送机胶带的更换[2-3]。以往靠回柱绞车换带的方法,劳动强度大、安全性较差、效率低。在换带期间,需要不断停机更换固定接头,且只能更换部分胶带,有时还会出现跑带现象。而笔者所在课题组研制的履带牵引式换带装置可连续运转,直到抽出全部旧带。其手动/自动切换功能的设计,使得胶带更换操作方便和安全可靠。

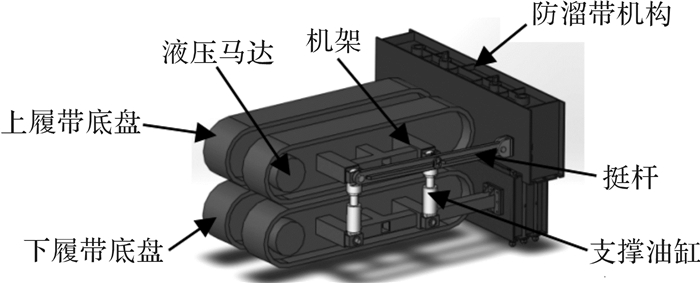

履带牵引式换带装置的结构如图 1所示。上下履带底盘通过机架连接;底盘中的液压马达同步运转,将动力经过减速器与大链轮平稳传递到履带链板;通过操作液压支撑油缸的活塞杆控制履带底盘的上下运动;防溜带机构设置在履带后方,主要由碟形弹簧、刹带油缸、刹车箱及刹车板等构成。

|

| 图 1 履带牵引式换带装置 Fig.1 Crawler traction tape replacing device |

为了研究履带牵引式换带装置的工作性能,本文利用Automation Studio软件对换带装置液压系统进行模拟仿真分析,并在工业性试验中采集现场液压系统数据,将仿真结果与试验结果进行多项对比分析,以期为该装置的维护与进一步优化提供基础[4-6]。

1 履带牵引式换带装置受力分析在履带牵引式换带装置设计之前,对山西省阳泉某矿主斜井进行了相关调研,得到主斜井及带式输送机部分主要参数,如表 1所示。

| 参数 | 量值 |

| 巷道坡度 | 13.5° |

| 胶带长度 | 3 000 m |

| 胶带宽度 | 1.4 m |

| 胶带厚度 | 25 mm |

| 胶带单位质量 | 65.2 kg/m |

| 上托辊质量 | 47 kg |

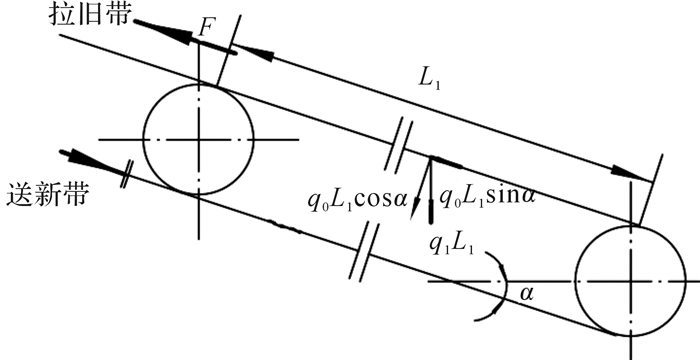

依据现场实际情况,换带时拉带过程力学模型如图 2所示。

|

| 图 2 换带装置换带过程力学模型 Fig.2 Mechanical model of drawing process of tape replacing device |

在带式输送机换带时,新胶带通过矿井盘闸控制匀速向下运动,胶带自身重力和盘闸提供的摩擦力相抵消,因此仅需计算上带阻力。换带时拉出旧带的总阻力为:

| $ F = {q_0}{L_1}g{\rm{sin}}\alpha + {q_0}{L_1}g{\mu _1}{\rm{cos}}\alpha + {q_1}{L_1}g{f_1} $ | (1) |

式中:F为拉带总阻力,N;L1为机头与机尾间距离,m;α为巷道平均坡度,(°);q0为胶带单位质量,kg/m;q1为回空托辊的单位质量,kg/m;μ1为旧带与托辊的滑动摩擦系数,μ1=0.03;f1为托辊与轴承的滚动摩擦系数,f1=0.012。

由表 1可知, 输送机上部托辊质量G1=47 kg, 则:

| $ {q_1} = \frac{{47}}{{1.4}} = 33.57\;{\rm{kg/m}} $ | (2) |

| $ \begin{array}{l} F = 1\;500 \times 9.8 \times (65.2 \times {\rm{sin}}13.5^\circ + 65.2 \times 0.03 \times \\ \quad {\rm{cos}}13.5^\circ + 33.57 \times 0.012) = 257624\;{\rm{N}} \end{array} $ | (3) |

设定安全系数值为1.2,最终算得的阻力为:

| $ {F_{\rm{z}}} = 257\;624 \times 1.2 = 309\;149\;{\rm{N}} $ | (4) |

则每个液压马达产生的扭矩为:

| $ T = \frac{{{F_{\rm{z}}} \cdot D}}{{2 \times 4 \times i}} = \frac{{309\;149 \times 0.696}}{{2 \times 4 \times 41.1}} = 657\;{\rm{N}} \cdot {\rm{m}} $ | (5) |

式中:D为履带驱动轮直径,m;i为履带底盘减速器的减速比。

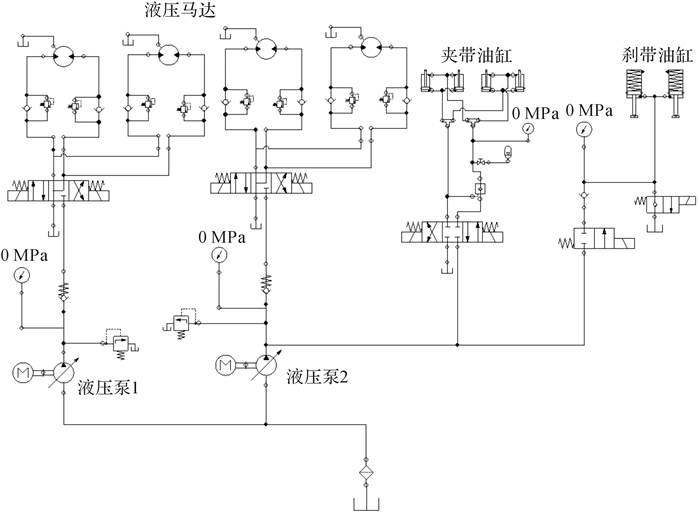

2 履带牵引式换带装置液压系统仿真模型的建立根据带式输送机换带工艺与履带牵引式换带装置功能设置,对换带装置液压系统进行仿真分析。在Automation Studio软件环境中调用所需的液压元件,通过仿真研究液压马达和液压油缸对胶带的牵引速度、动态响应时间、牵引压力是否满足实际需求。根据得到的液压特性曲线,判断新型防溜带装置的安全性以及液压系统的稳定状态。为了提高换带装置液压系统的模拟效率,对该系统进行合理的简化[7-9],建立如图 3所示的液压系统仿真模型。

|

| 图 3 换带装置液压系统仿真模型 Fig.3 Simulation model of hydraulic system for tape replacing device |

为了确保仿真得到的液压动态特性曲线的准确性,仿真模型中各液压泵、换向阀、液压马达、油缸、蓄能器等元件均按照工程应用实际进行设置[10-11]。在图 3的液压系统图中,结合实际工况,对仿真系统中各个元器件设置参数进行整定,液压系统中元器件参数的设定值如表 2所示。

| 元器件 | 参数 | 设定值 |

| 液压泵1 | 排量 | 变排量 |

| 液压泵2 | 排量 | 变排量 |

| 电磁换向阀 | 额定流量 | 60 L/min |

| 定量液压马达 | 额定排量 | 249 mL/r |

| 履带夹带油缸 | 缸径 | 125 mm |

| 杆径 | 90 mm | |

| 行程 | 120 mm | |

| 防溜带刹带油缸 | 缸径 | 219 mm |

| 杆径 | 90 mm | |

| 行程 | 36 mm | |

| 系统液压油 | 密度 | 850 kg/m3 |

| 绝对黏度 | 39.1 Pa·s | |

| 单向阀 | 开启压力 | 0.3 MPa |

| 夹带蓄能器 | 容量 | 4 L |

| 充气压力 | 8 MPa |

在换带装置拉带过程中,上下履带底盘同步运转,液压能通过液压马达转化为机械能,将上下履带夹紧的旧胶带拉出。设定液压马达额定工作压力为18 MPa。液压系统中马达进油口设置平衡阀,防止由于旧带超重而使得马达倒转[12]。根据履带牵引式换带装置的受力分析,液压马达阻力矩大小即为胶带负载产生的扭矩,大小设置为657 N·m。

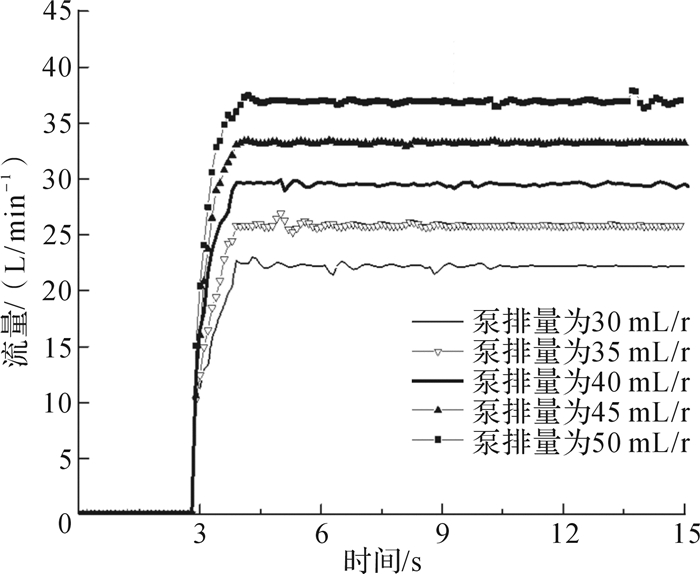

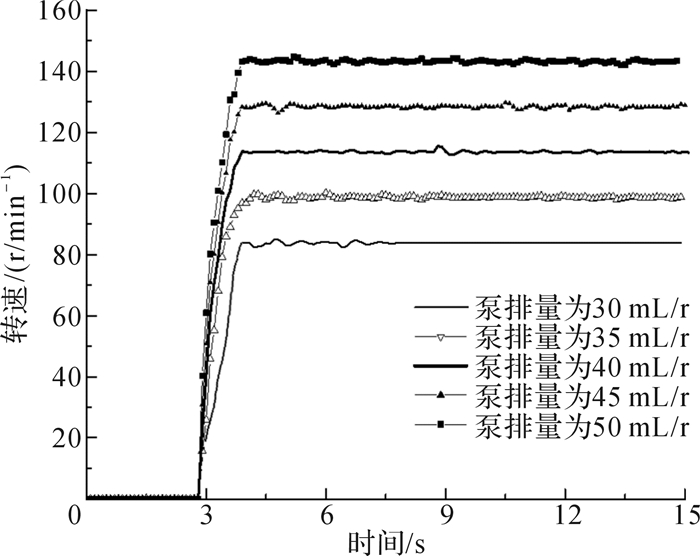

在液压系统中,液压马达的流量和速度特性可以通过调整液压泵排量的大小来得到最优方案[13]。一方面,换带装置在拉带过程中可能会出现胶带的跑偏与冲击问题; 另一方面,为了避免井下胶带堆叠,下放新带与上拉旧带速度应尽可能一致。因此必须对装置速率进行控制,速率太快会导致胶带偏摆严重,安全系数降低,太慢则会影响换带效率。对变排量下液压马达输入流量与马达转速进行仿真分析,得到的结果如图 4和图 5所示。

|

| 图 4 不同排量下液压马达输入流量仿真曲线 Fig.4 Simulation curve of hydraulic motor input flow under different displacements |

|

| 图 5 不同排量下液压马达转速仿真曲线 Fig.5 Simulation curve of hydraulic motor speed under different displacements |

依据图 4和图 5的仿真结果可以发现, 在0-2.9 s内拉带电磁换向阀处于中位,之后电磁阀向左运动,约3.9 s后在30,35,40,45,50 mL/r泵排量下液压马达的输入流量分别稳定在22,26,30,33,37 L/min左右,同时对应排量下的换带转速在上下波动之后分别稳定在83,98,113,128,143 r/min左右。已知驱动轮半径为348 mm,经传动比为41.1的齿轮减速器传递到履带底盘上的速度分别为4.42,5.21,6.00,6.80,7.60 m/min。

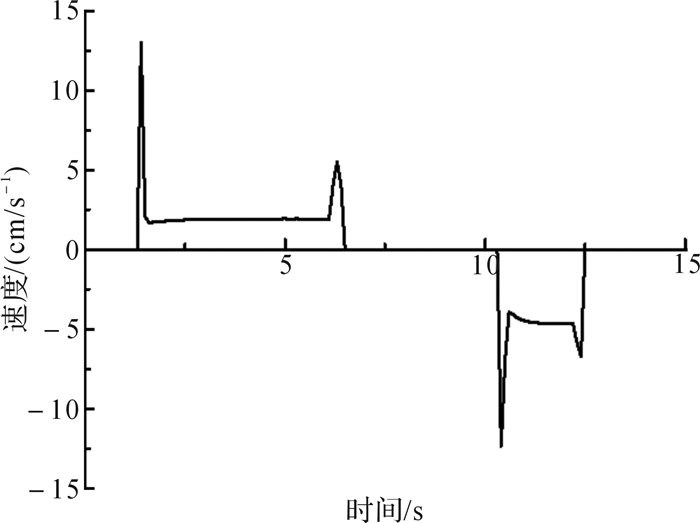

3.2 换带装置夹带速度仿真分析换带装置拉带之前需要夹紧胶带。在支撑油缸从松开到夹紧胶带过程中对夹带回路参数进行仿真,得到的特性曲线如图 6所示。

|

| 图 6 夹带油缸活塞杆速度仿真曲线 Fig.6 Simulation curve of piston rod speed of crank cylinder |

在图 6可知,支撑油缸从夹带状态到完全松带过程中油缸活塞杆速度保持在1.9 cm/s左右,持续5 s后完全松带。从完全松带到夹带的过程中活塞杆速度维持在-4.6 cm/s左右,经过3.3 s后完全夹紧。从图中可以发现2个行程时间相差1.7 s。这是由于上履带底盘质量对油缸速度有影响,活塞杆在伸出过程中受到的是阻力,而缩回过程为推力。在换向阀阀芯移动瞬间,由于液压的冲击作用,活塞杆移速在短暂时刻有些许突变波动,当胶带被完全夹紧后,活塞杆速度恒为0 cm/s。

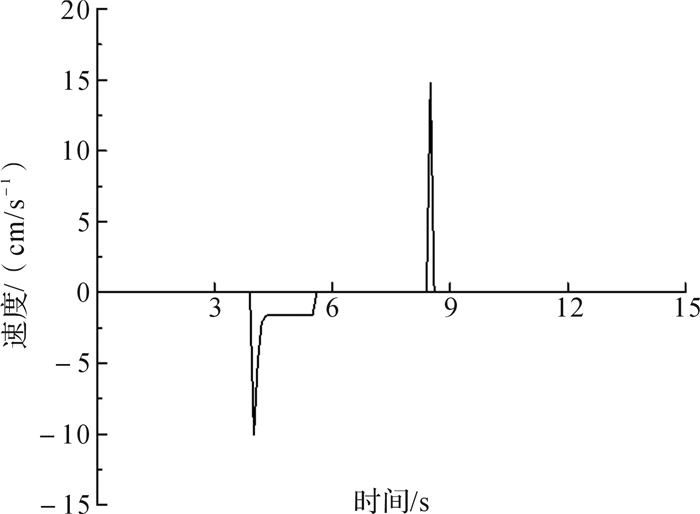

3.3 防溜带机构夹带速度仿真分析在紧急状况下,例如突然停电、油管爆裂等,防溜带机构的碟形弹簧迅速释放能量,锁紧胶带,防止胶带下溜[14-15]。防溜带机构活塞杆速度仿真曲线如图 7所示。

|

| 图 7 防溜带机构活塞杆速度仿真曲线 Fig.7 Simulation curve of piston rod speed of anti-tapping mechanism |

根据图 7可知, 4 s左右油路接通,刹带油缸经过一个短暂波动之后以-1.6 cm/s的速度压缩碟形弹簧,使液压能转化为弹性势能,储能过程所需的时间为1.5 s左右。在第8.5秒时,储存的弹性势能经过二位二通电磁换向阀释放,推动活塞杆带动刹车板压紧胶带,所需的时间仅为0.2 s,可见防溜带机构响应迅速,保证了换带过程的安全性。

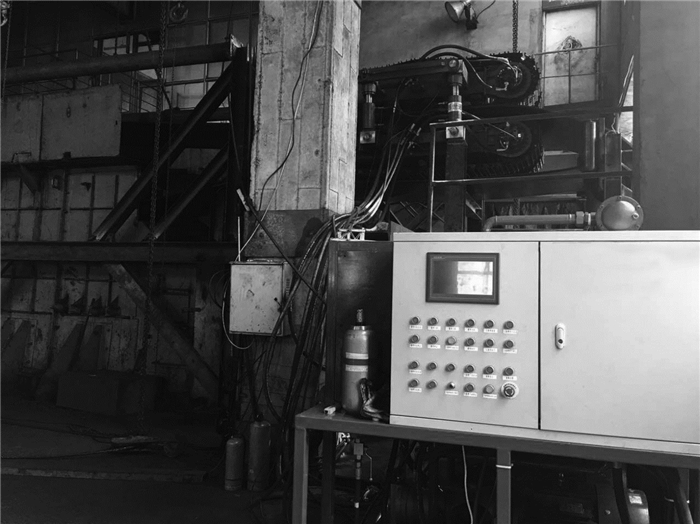

4 现场工业性试验本次换带作业以山西阳泉某矿主斜井带式输送机胶带更换为例。为了方便收取拉出的旧胶带,将换带设备安装于远离井口老汉柱的改向滚筒处,胶带收卷设备紧挨着换带装置布置。利用煤矿绞车将断开的旧带一端穿过履带底盘并夹紧,旧带的另一端通过硫化与新带连接,盘闸与换带机的配合实现了新带和旧带的同步运动。换带设备的现场安置如图 8所示。

|

| 图 8 换带设备现场安置图 Fig.8 Site placement diagram of tape replacing device |

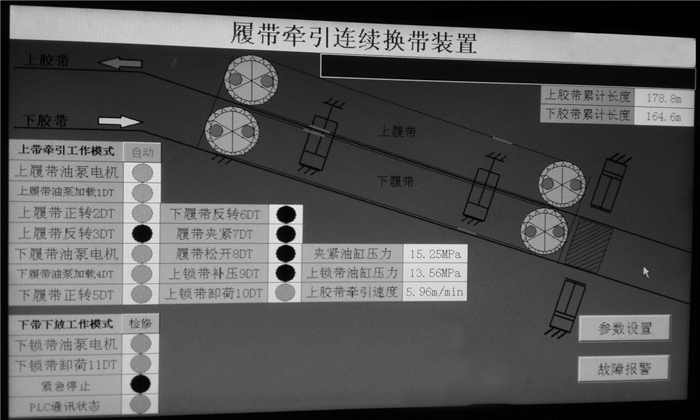

履带牵引式换带装置采用PLC(programmable logic controller,可编程逻辑控制器)控制技术加强系统运行的稳定性[16]。利用上位机组态软件,对换带装置工作状态界面进行设计编写,从而实现换带装置液压系统的人机对话和远程数据通讯,减少操作失误。换带装置现场运行状态界面如图 9所示。

|

| 图 9 换带装置现场运行状态界面 Fig.9 Field operation status interface for tape replacing device |

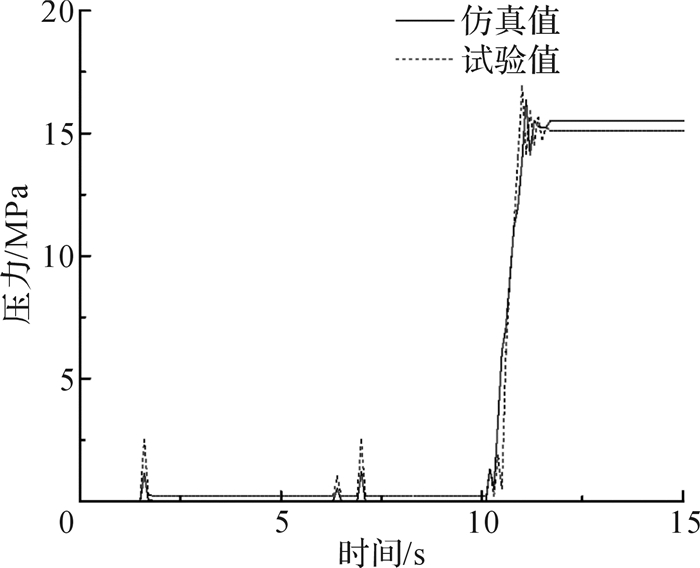

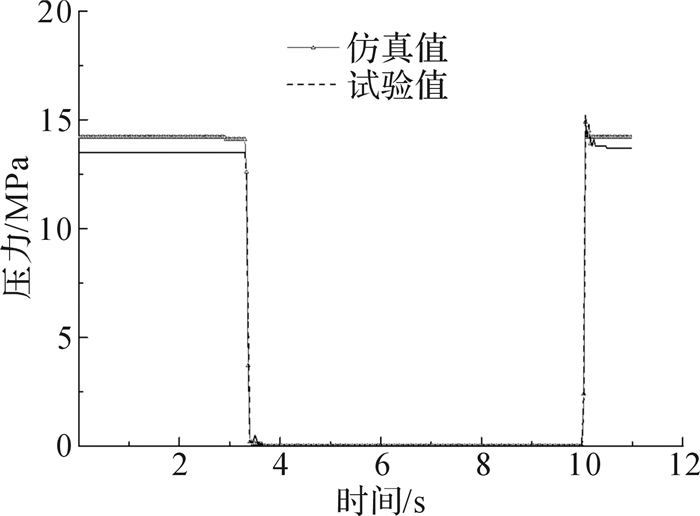

计算机与PLC系统连接,对液压系统运行过程中的压力数据进行在线采集,得到换带装置在运行过程中的试验数据,并和仿真结果对比,如图 10、图 11所示。

|

| 图 10 换带装置液压系统夹带压力变化 Fig.10 Entrainment pressure change of hydraulic system of tape replacing device |

|

| 图 11 换带装置液压系统防溜带压力变化 Fig.11 Anti-slip pressure change of hydraulic system of tape replacing device |

设置变量泵排量为40 mL/r,从图 9中可以看出换带装置在平稳运行时的速度稳定在5.96 m/min左右,与仿真结果接近。根据图 10可知系统在0-1.5 s内液压油经过溢流阀返回油箱,在第1.5秒时电磁换向阀滑向左位,经4.8 s之后油缸达到最大行程,0.5 s之后油缸开始夹紧,经3.2 s后夹紧胶带,最终夹紧油缸压力稳定在15 MPa左右。对比图 10仿真和试验夹带压力变化发现,整体曲线变化趋势接近一致,局部由于液压的冲击现象[17-18],压力突然增大,随后逐渐趋于稳定,现场试验的液压冲击更加剧烈。矿井胶带在运输过程中不断与托辊和物料发生摩擦,导致胶带的厚度不一致,而在夹紧回路中装有蓄能器,依靠蓄能器充放液压油动态补偿胶带厚度变化带来的夹紧力不稳定,保证拉带过程的稳定性。

图 11中防溜带压力维持在13.5 MPa左右,在电磁换向阀启闭过程中,由于碟形弹簧的缓冲与减振作用,防溜带装置的液压冲击明显减弱,一旦遇到特殊情况,在0.2 s内可迅速锁带。

5 结论对胶带更换现场进行考察,基于Automation Studio软件建立了新型的履带牵引式换带装置液压系统模型。经过对履带牵引式换带装置拉带速度仿真分析发现,在变量泵排量为30,35,40,45,50 mL/r下,履带底盘拉带速度分别为4.42,5.21,6.00,6.80,7.60 m/min。在换带装置夹带速度仿真分析中,履带底盘夹带速度保持在-4.6 cm/s左右,3.3 s内夹紧完毕。在遇到突发事故,防溜带机构可在0.2 s内迅速夹紧胶带,阻止它下溜。工业性试验结果表明夹紧胶带时压力稳定在15 MPa左右,防溜带机构压力维持在13.5 MPa左右,装置工作过程压力稳定,验证了仿真结果的正确性。此仿真与试验结果为履带牵引式换带装置的进一步优化设计与研发提供了参考。

| [1] |

赵靖. 带式输送机快速换带装置的研究[D]. 太原: 太原理工大学机械工程学院, 2014: 2-7.

ZHAO Jing. Research on quick transfer device of belt conveyor[D]. Taiyuan: Taiyuan University of Technology, College of Mechanical Engineering, 2014: 2-7. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2693174 |

| [2] |

杨涛. 带式输送机连续换带装置研究[D]. 太原: 太原理工大学机械工程学院, 2014: 3-5.

YANG Tao. Research on continuous replacing device of belt conveyor[D]. Taiyuan: Taiyuan University of Technology, College of Mechanical Engineering, 2015: 3-5. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2797193 |

| [3] |

赵亮吉. 履带牵引连续换带装置的研究[D]. 太原: 太原理工大学机械工程学院, 2017: 2-6.

ZHAO Liang-ji. Research on tape changing continuously device for crawler[D]. Taiyuan: Taiyuan University of Technology, College of Mechanical Engineering, 2017: 2-6. http://cdmd.cnki.com.cn/Article/CDMD-10112-1017832422.htm |

| [4] |

高路路, 马飞, 刘玉超.

基于Automation Studio的双吊点式液压启闭机液压系统仿真分析[J]. 机床与液压, 2017, 45(20): 75–78.

GAO Lu-lu, MA Fei, LIU Yu-chao. Simulation of hydraulic system for two lifting points hydraulic hoist based on Automation Studio[J]. Machine Tool & Hydraulics, 2017, 45(20): 75–78. DOI:10.3969/j.issn.1001-3881.2017.20.020 |

| [5] |

曹贺, 郭竟男, 宋广彬.

Automation Studio在液压系统设计中的应用[J]. 机床与液压, 2010, 38(18): 53–55.

CAO He, GUO Jing-nan, SONG Guang-bin. Application of Automation Studio in hydraulic system design[J]. Machine Tools & Hydraulics, 2010, 38(18): 53–55. DOI:10.3969/j.issn.1001-3881.2010.18.020 |

| [6] |

张文蔚.

基于Automation Studio软件的自动化实践教学平台开发[J]. 自动化应用, 2014(9): 66–67.

ZHANG Wen-wei. Development of automation practice teaching platform based on Automation Studio software[J]. Automation Application, 2014(9): 66–67. DOI:10.3969/j.issn.1674-778X.2014.09.029 |

| [7] |

吴亚锋, 郭军.

基于AMESim的飞机液压系统仿真技术的应用研究[J]. 沈阳工业大学学报, 2007, 29(4): 368–371.

WU Ya-feng, GUO Jun. Research on simulation technique based on AMESim for aircraft hydraulic system[J]. Journal of Shenyang University of Technology, 2007, 29(4): 368–371. DOI:10.3969/j.issn.1000-1646.2007.04.003 |

| [8] |

胡均平, 袁柱, 李科军, 等.

新型打桩锤电液控制系统研究[J]. 工程设计学报, 2018, 25(1): 103–109.

HU Jun-ping, YUAN Zhu, LI Ke-jun, et al. Research on electro-hydraulic control system for new pile hammer[J]. Chinese Journal of Engineering Design, 2018, 25(1): 103–109. DOI:10.3785/j.issn.1006-754X.2018.01.014 |

| [9] |

卫进, 常涛柱, 杨涛.

基于AMESim多工位回转工作台液压系统仿真研究[J]. 液压与气动, 2014(4): 41–44.

WEI Jin, CHANG Tao-zhu, YANG Tao. Simulation of hydraulic system based on AMESim for multi-station rotary table[J]. Chinese Hydraulics & Pneumatics, 2014(4): 41–44. DOI:10.11832/j.issn.1000-4858.2014.04.011 |

| [10] |

成梦圆, 张春雷.

基于AMESim的盘形制动器液压仿真研究[J]. 煤矿机械, 2014, 35(11): 75–77.

CHENG Meng-yuan, ZHANG Chun-lei. Research on hydraulic simulation of disc brake based on AMESim[J]. Coal Mining Machinery, 2014, 35(11): 75–77. |

| [11] |

赵靖, 寇子明, 樊鹏, 等.

基于AMESim的带式输送机换带装置液压系统仿真研究[J]. 液压与气动, 2014(12): 91–95, 99.

ZHAO Jing, KOU Zi-ming, FAN Peng, et al. Research on hydraulic system of quick belt conveyor transfer device based on AMESim[J]. Chinese Hydraulics & Pneumatics, 2014(12): 91–95, 99. DOI:10.11832/j.issn.1000-4858.2014.12.023 |

| [12] |

姜友山, 邹广德.

全液压推土机液压马达选型研究[J]. 建筑机械化, 2009, 30(9): 45–48, 7.

JIANG You-shan, ZOU Guang-de. Choice research of hydraulic motor of full hydraulic bulldozer[J]. Construction Mechanization, 2009, 30(9): 45–48, 7. DOI:10.3969/j.issn.1001-1366.2009.09.010 |

| [13] |

刘世龙, 史青录, 刘成, 等.

正铲液压挖掘机水平推压作业时液压缸流量特性研究[J]. 矿山机械, 2017, 45(6): 21–24.

LIU Shi-long, SHI Qing-lu, LIU Cheng, et al. Research on flow characteristics of cylinders during horizontal pushing operation of forward hydraulic excavator[J]. Mining Machinery, 2017, 45(6): 21–24. DOI:10.3969/j.issn.1001-3954.2017.06.006 |

| [14] |

魏静.

基于SW/Simulation制动闸碟形弹簧的受力分析[J]. 煤矿现代化, 2013(4): 90–91.

WEI Jing. Force analysis of butterfly spring based on SW/Simulation[J]. Coal Mine Modernization, 2013(4): 90–91. DOI:10.3969/j.issn.1009-0797.2013.04.037 |

| [15] |

孙利民, 王晓波, 施力.

组合碟簧的刚度研究[J]. 郑州大学学报(工学版), 2007, 28(3): 117–120, 124.

SUN Li-min, WANG Xiao-bo, SHI Li. Study on the stiffness of the disc spring[J]. Journal of Zhengzhou University (Engineering Science), 2007, 28(3): 117–120, 124. DOI:10.3969/j.issn.1671-6833.2007.03.031 |

| [16] |

赵多兴.

基于PLC的步进梁液压监控系统设计[J]. 农机使用与维修, 2014(10): 20–21.

ZHAO Duo-xing. Design of hydraulic monitoring system for walking beam based on PLC[J]. Agricultural Mechanization Using & Maintenance, 2014(10): 20–21. DOI:10.3969/j.issn.1002-2538.2014.10.017 |

| [17] |

王文. 液压波动激振系统动态特性研究[D]. 太原: 太原理工大学机械工程学院, 2009: 18-23.

WANG Wen. Research on dynamic characteristics of hydraulic wave exciter system[D]. Taiyuan: Taiyuan University of Technology, College of Mechanical Engineering, 2009: 18-23. http://cdmd.cnki.com.cn/Article/CDMD-10112-2010073963.htm |

| [18] |

吴凡, 唐东林, 曾志春, 等.

管道液压冲击压力振荡特性分析[J]. 机床与液压, 2017, 45(17): 176–179.

WU Fan, TANG Dong-lin, ZENG Zhi-chun, et al. Analysis for pressure oscillations characteristics of hydraulic impact in pipeline[J]. Machine Tool & Hydraulics, 2017, 45(17): 176–179. DOI:10.3969/j.issn.1001-3881.2017.17.040 |