2. 江苏高和智能装备股份有限公司, 江苏 盐城 224051

2. Jiangsu Gaohe Intelligent Equipment Co., Ltd., Yancheng 224051, China

钢帘线是用优质高碳钢制成的表面镀有黄铜且具有特殊用途的细规格钢丝股或绳,主要应用在各种车辆轮胎、飞机轮胎及其他橡胶制品的骨架材料中[1-5]。钢帘线捻制质量是决定轮胎骨架质量的关键因素。在钢帘线的使用过程中,要求它具有高强度、耐屈挠、耐疲劳、耐老化等性能,而且在动态、高温、潮湿的条件下也应保持较好的综合性能[6-8]。在钢帘线捻制过程中,由于内放线单丝的张力会产生波动,单丝的强度会发生变化,使得钢帘线产生残余扭转,这种残余扭转会严重影响钢帘线的质量[9-10]。所以控制钢帘线在捻制过程中的残余扭转显得极其重要。

目前消除残余扭转的方法是在发现钢丝绳存在残余扭转后,通过人工将钢丝回转。这种方法需要大量劳力,且不能实现自动监测和消除[11-12]。由于工人的检测经验有差异,这就会导致回转不充分或过转等现象。目前已有一些控制钢帘线残余扭转的方法,其中:吴强等研发了一种自动检测并修正钢丝绳残余扭转的设备,但该设备检测精度较低,残余扭转得不到完全的消除[13];张永平等发明了一种钢丝残余扭转的检测装置及检测方法,该方法不需要人工转动工字轮,减少了调整时间,提高了效率,解决了人工转动工字轮困难的问题,但是此方法只能检测残余扭转,不能进行消除[14]。

为了满足多规格钢帘线残余扭转的监测及消除的生产要求,本文设计了残余扭转检测装置,开发了残余扭转在线监测以及自动消除的控制系统。该系统既能对钢帘线的残余扭转进行实时监测,还能对钢帘线的残余扭转进行消除,提高了钢帘线产品的质量。

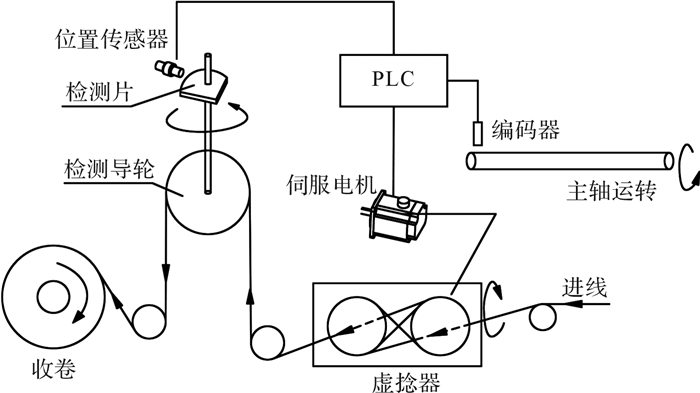

1 系统控制原理及控制要求 1.1 系统组成及控制原理钢帘线残余扭转检测原理如图 1所示。钢帘线经过虚捻器之后绕过检测导轮,由收卷机将它拉紧。当钢帘线存在残余扭转时,检测导轮将会左右摆动,检测片是类似偏心轮的结构,因此通过位移传感器检测偏心轮的位置,可得到检测导轮左右偏转的角度。位置传感器是一种模拟量接近开关,它会将检测到的电压信号传至PLC(programmable logic controller,可编程逻辑控制器),进而控制虚捻器伺服电机转速。在钢丝捻制过程中,虚捻器伺服电机转速的初始值是和主轴转速有关的,因此必须通过测量主轴的转速来快速调整虚捻器伺服电机的转速。

|

| 图 1 钢帘线残余扭转检测原理 Fig.1 Detection principle of residual torsion of steel cord |

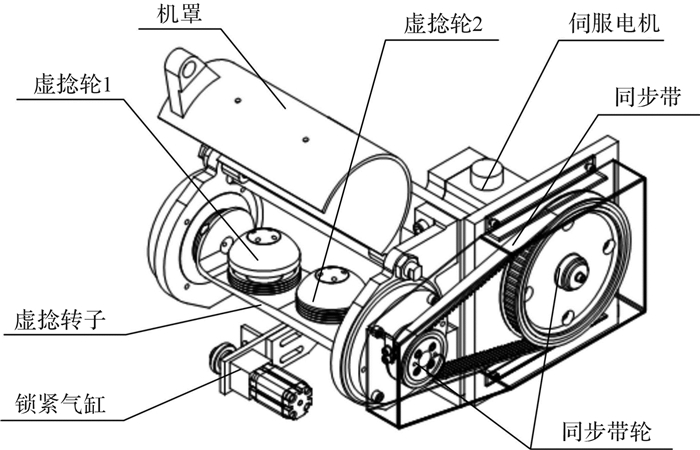

虚捻器是消除钢帘线残余扭转的主要装置,其结构如图 2所示。该机构主要由虚捻转子和2个虚捻轮组成。2个虚捻轮通过螺纹连接固定在虚捻转子上,虚捻器伺服电机带动同步带轮转动,小同步带轮与虚捻转子连接,因此虚捻转子可以绕同步带轮的轴线旋转。

|

| 图 2 虚捻器结构示意图 Fig.2 Schematic diagram of virtual twister structure |

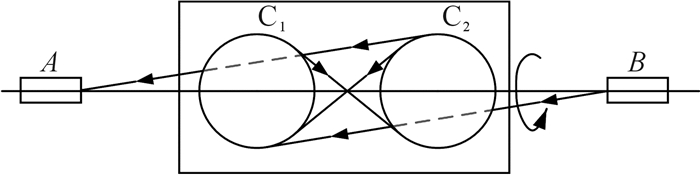

图 3是虚捻器的工作原理图,其工作原理如下:钢丝从右侧固定点B进入,由于虚捻轮C1和虚捻轮C2存在高度差,钢丝先穿过虚捻轮C1的下端,通过“八字交叉环绕法”从C2上端穿出至固定点A。由于2个虚捻轮绕虚捻转子的转向相同,对于虚捻轮C2来说,固定点为B点,对于虚捻轮C1来说,固定点为A点,而虚捻转子的转向是和捻制方向相反的,因此钢帘线经过虚捻器后先减少一个捻距,之后再增加一个捻距。这个过程没有改变钢帘线的捻距,只是将钢帘线“先松后紧”,这个松紧的过程减少了钢帘线的残余扭转。由于单丝张力在捻制过程中会产生波动,因此钢帘线的残余扭转也会上下波动,所以需要通过改变虚捻器伺服电机的转速来消除钢帘线的残余扭转。

|

| 图 3 虚捻器工作原理图 Fig.3 Working principle diagram of virtual twister |

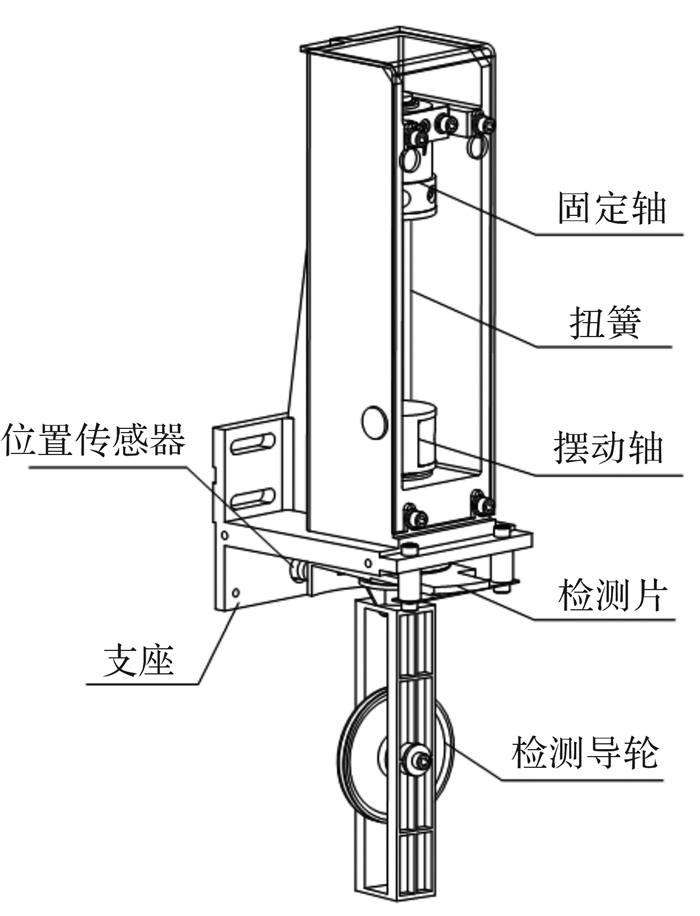

根据残余扭转检测原理设计了钢帘线残余扭转检测装置,如图 4所示。该装置由固定轴、扭簧、旋转轴、检测片、检测导轮以及位置传感器等组成。检测导轮、旋转轴、检测片以及扭簧可沿轴向左右摆动。位置传感器安装在支座上,能够测量检测片的旋转角度。

|

| 图 4 钢帘线残余扭转检测装置结构示意图 Fig.4 Schematic diagram of the structure of residual torsion detection device for steel cord |

在检测过程中,调整虚捻器伺服电机的转速是残余扭转控制中最重要的环节。虚捻器伺服电机的转速是与主轴转速按一定的比例进行调整的,它们之间的关系可表示为:

| $ i = \frac{{{n_1}}}{{{n_2}}} $ | (1) |

式中:i为钢帘线的扭转系数;n1为虚捻器伺服电机的转速,r/min;n2为主轴的转速,r/min。

在虚捻器伺服电机对应的伺服驱动器中,将扭转系数i作为电子齿轮比G的值。电子齿轮比G的计算公式为:

| $ G = \frac{{N \times C}}{P} = \frac{{{P_{1 - 44}}}}{{{P_{1 - 45}}}} \cdot {2^{{P_{1 - 26}}}} $ | (2) |

式中:N为电机旋转的圈数;C为编码器的线数;P为输入指令的脉冲数;P1-44,P1-45,P1-26为电机内部电子齿轮比的分子、分母及因子。

电机使用2500PPR增量式编码器时,此时P1-26的值设为0,因此可以得到如下关系:

| $ G = \frac{{{P_{1 - 44}}}}{{{P_{1 - 45}}}} $ | (3) |

位置传感器是一种电感式模拟量接近开关,其检测的信号为0~10 V电压信号,在PLC中通过A/D转换成0~256的数字信号。PLC输出数字信号的大小对应钢帘线残余扭转的大小,检测导轮在正中位置时对应的电压信号为5 V,此时PLC输出的数字信号值为128,对应钢帘线的残余扭转为0r/6m。假设残余扭转检测的间隔长度为W,单位为m,且已知钢帘线每经过1 m,对应位置传感器检测2个脉冲信号,所以在一个调整间隔内检测到的数字信号的次数为2W。若在此调整间隔内检测到对应的数字信号分别为x1, x2, …, x2W,则在此间隔内得到的数字信号值x为:

| $ x = \frac{{\sum\limits_{t = 1}^{2W} {{x_t}} }}{{2W}} $ | (4) |

将检测范围划分成若干个区间,在每个区间上可设置对应区间的调整值,如图 5所示。若检测到的数字信号值x在区间L4内,对于左捻的钢帘线来说,x在中间值的右侧,则需要增加一个调整值,此时虚捻器伺服电机加速;如数字信号值x在中间值的左侧,则需要减少一个调整值,此时虚捻器伺服电机减速。对于右捻的钢帘线,则正好相反,后面的区间调整以此类推,每个区间内对应的调整值可自行设定。随着调整过程不断进行,PLC检测的数字信号值会逐渐向中间值(128)逼近,最终残余扭转得到消除。区间L1为调整死区,若检测的数字信号值x落在区间L1内,则钢帘线的残余扭转为0r/6m,残余扭转调整完毕。

|

| 图 5 残余扭转调整区间设置 Fig.5 Adjustment interval setting for residual torsion |

为了快速调整虚捻器伺服电机至一定的转速,设置初始扭转系数i的值,将P1-45的值固定,可得到P1-44的具体值并写入PLC。假设各个区间的调整值为ΔP1-44,则调整后的虚捻器伺服电机转速x1可表示为:

| $ {x_1} = {x_2} \times i\prime = {x_2} \times \frac{{{P_{1 - 44}} \pm \Delta {P_{1 - 44}}}}{{{P_{1 - 45}}}} $ | (5) |

式中:i′为调整后的扭转系数。ΔP1-44的增减对应电机转速调整值的增减,P1-45的值决定调整的速度。

通过增减调整值,可以对虚捻器伺服电机转速进行调整。

1.2 系统控制要求设计的钢帘线残余扭转在线监测及自动消除控制系统用于实现多规格钢帘线残余扭转的在线监测及自动消除的功能,该系统以PLC为核心,采用触摸屏作为上位机,其主要功能要求如下:

1) 通过安装在残余扭转检测装置上的位移传感器检测钢丝的残余扭转,实现对虚捻器伺服电机转速的精确控制;通过安装在主轴上的编码器检测主轴的实时转速,保证虚捻器的转速能够与主轴转速相匹配;通过控制虚捻器门锁气缸,实现虚捻器置的防护和启停保护。

2) 参数设定功能。控制系统能够实现对多规格钢帘线残余扭转调整区间以及调整值的设置,满足不同规格钢帘线残余扭转的调整要求。

3) 故障检测及报警功能。控制系统能够自动检测各传感器和驱动器工作是否正常,能够检测各执行元件动作后是否能回到原位;能够实时监测与显示系统运行状态,当系统出现异常时,故障部分设备会停机以确保操作人员安全。

4) 停止和急停功能。在设备自动运行时,按下“停止”按钮后,当前的运行动作会停止;设备发生异常情况时,按下“急停”按钮,所有运行动作会停止。

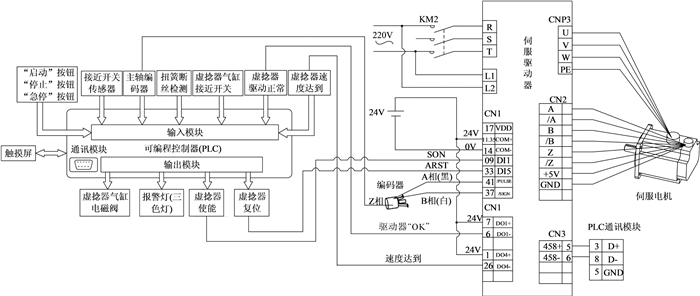

2 系统硬件设计钢帘线残余扭转在线监测及自动消除控制系统由PLC、输入输出模块、触摸屏、伺服驱动模块、传感检测模块和电磁阀等组成,其硬件接线图如图 6所示。

|

| 图 6 控制系统硬件接线图 Fig.6 Hardware connection diagram of control system |

PLC作为整个系统的控制中心,对系统中的伺服电机速度进行反馈调节,对各个传感器检测的模拟信号进行处理,对电磁阀进行换向调节。通过与触摸屏的连接,能够实现参数的修改和系统运行状态的监测。根据系统输入和输出端口的数量,综合考虑控制规模、特点及用户在使用过程中需增加的扩展模块,选用西门子S7-200系列的PLC,具体型号为6ES7 216-2BD23-0XB8。该PLC提供24个输入点、16个输出点,具有2个RS485通讯/编程口,这同时也便于上位机、触摸屏和PLC之间的通讯。本文控制系统所需的输入端口为8个,输出口为6个,其I/O口的分配如表 1所示。

| 地址 | 输入信号功能说明 | 地址 | 输出信号功能说明 |

| I0.0 | 启动 | Q0.0 | 虚捻器气缸电磁阀线圈控制 |

| I0.1 | 停止 | Q0.1 | 虚捻器使能 |

| I0.2 | 急停 | Q0.2 | 虚捻器复位 |

| I0.3 | 虚捻器驱动正常 | Q0.3 | 三色灯:红 |

| I0.4 | 主轴编码器Z向脉冲 | Q0.4 | 三色灯:绿 |

| I0.5 | 虚捻器气缸接近开关 | Q0.5 | 三色灯:黄 |

| I0.6 | 扭簧断丝检测 | ||

| I0.7 | 虚捻器速度达到 |

为了保证钢帘线残余扭转在线监测及自动消除控制系统能够正常运行,需要用检测传感器来定量分析设备的运行状况,并将信号传至PLC进行数据的处理和转换。控制系统所用的接近开关传感器以及主轴编码器的型号和作用如表 2所示。

| 传感器 | 型号 | 主要参数 | 作用 |

| 编码器 | KOYO:TRD-2TH360BF | 分辨率:360 P/r 输出信号形式:A·B两相+Z相 最高转速:5 000 r/min |

测量主轴转速 |

| 模拟量接近开关传感器 | 兰宝:LR18BN08LIUM | 量程范围:2~8 mm 电压:0~10 V 输出电流:0~20 mA |

检测残余扭转检测片偏转角 |

伺服驱动模块采用台达伺服电机组合产品,伺服驱动器型号为ASD-B2-1521-B,对应的伺服电机的型号为ECMA-E21315RS。电机具体的参数如表 3所示。

| 参数 | 数值 |

| 输出功率/kW | 1.5 |

| 额定转速/(r/min) | 2 000 |

| 最大转速/(r/min) | 3 000 |

| 额定转矩/N·m | 7.16 |

| 最大转矩/N·m | 21.48 |

| 电机效率η | 0.89 |

| 质量/kg | 7.5 |

控制系统软件设计包括PLC程序设计和触摸屏界面设计两部分。

3.1 PLC程序设计采用STEP 7-MicroWINV 4.0编程软件进行编程,并将程序写入PLC中。系统控制程序采用模块化设计思想,以梯形图的形式实现整个流程的控制[15-16]。根据设备的实际工作状况,控制程序的流程图如图 7所示。

|

| 图 7 PLC控制程序流程图 Fig.7 Flow chart of PLC control program |

触摸屏采用台达的DOP-B07S410,在PC机上利用对应的编程软件DOPsoft V2.00.06进行编程,设置资料位元、停止位元以及波特率等参数与对应的S7-200PLC设置的参数相匹配,通过RS485接口与PLC连接。该连接方式具有简单、高效、易于上手等优点,使自动化过程更加透明,组态更加简单,反应更加迅速[17-18]。

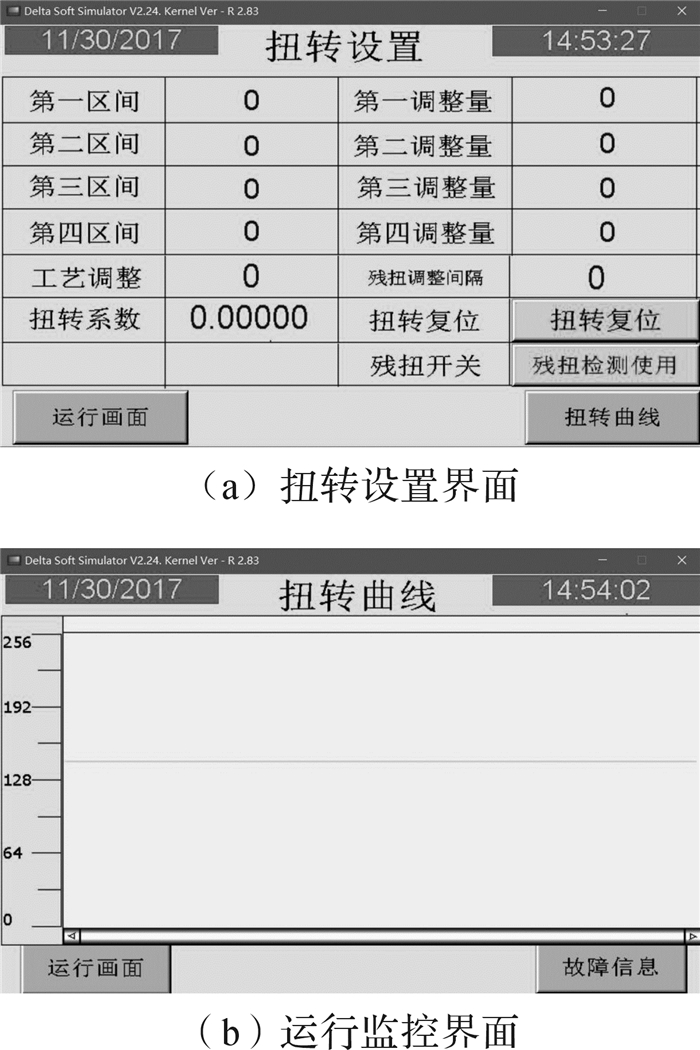

控制系统的触摸屏界面主要包括扭转设置界面和运行监控画面。扭转设置界面主要设置残余扭转监测的参数,包括检测区间、各区间的调整量、调整间隔和初始扭转系数等,如图 8(a)所示。监控界面能实时显示PLC输出的数字信号值随时间变化的曲线,而PLC数字信号值对应钢帘线残余扭转的变化,从而能够实现对残余扭转的实时监控和迅速调整,其界面如图 8(b)所示。

|

| 图 8 控制系统触摸屏界面设计 Fig.8 Design of touch screen interface for control system |

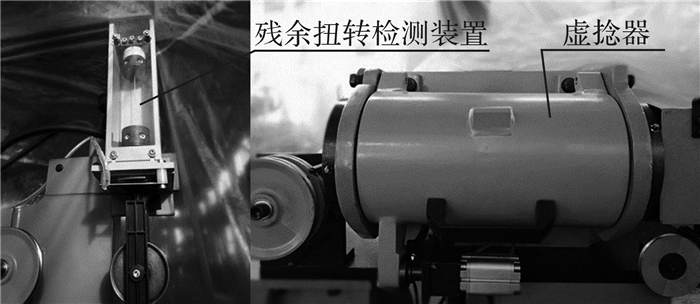

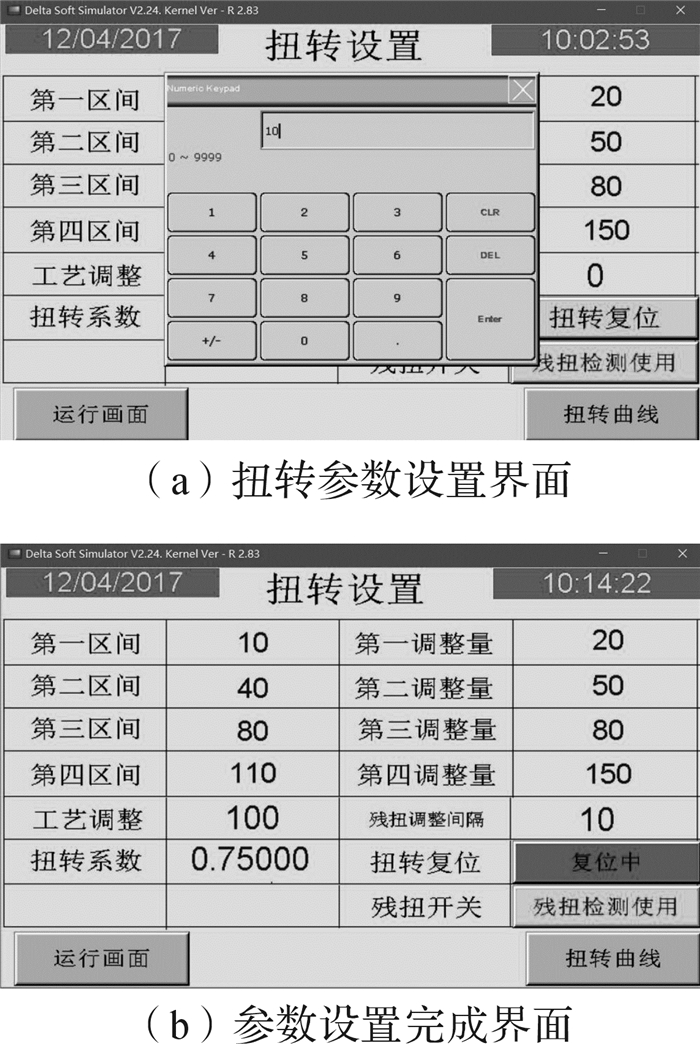

在现场测试环节,本文选用规格为“3+9+15×0.22”的钢帘线进行现场调试。图 9为现场测试实物图,图 10为扭转参数设置测试界面。参数设置完成后点击“扭转复位”按钮,保证虚捻器的转速能和主轴转速相匹配。

|

| 图 9 现场测试实物图 Fig.9 Pictures of real products in site |

|

| 图 10 扭转参数设置测试界面 Fig.10 Testing interface of torsion parameter setting |

在设备实际运转过程中,扭转曲线监控画面如图 11所示。从扭转曲线可以得出:调整过程一共分为3个阶段,启动阶段表示电机和各传感器的启动,信号值产生较大的波动,启动时间约为30 s;调整阶段为工作阶段,此阶段中通过调整虚捻器伺服电机的转速实现残余扭转的调整,调整过程中数字信号的最大值为169,最小值为92,均在调整的区间之内,整个调整过程时间为40 s;平稳阶段的数字信号值从波动逐渐趋于平稳,最终稳定在128。检测信号值落在调整死区之内,表明钢帘线残余扭转逐渐减小并最终平稳,此时对应的残余扭转为0。对于此类型的钢帘线来说,钢帘线在捻制和调整完成之后会自动产生一定的回转,若残余扭转为0,则会产生负扭转。根据工艺要求,此类钢帘线残余扭转要求在(5±2)r/6m之内,因此需要通过二次调整来校正残余扭转。在二次调整时,首先将残余扭转检测装置中扭簧的扭转进行调整,调整量根据固定轴上的刻度来确定,一个刻度对应一个残余扭转,如图 12所示。对于左捻的钢帘线来说,需向右调整刻度值以增加残余扭转,右捻则正好相反。二次调整完成之后扭簧的调整量就是对应的钢帘线的残余扭转。此规格的钢帘线调整后最终的残余扭转为4r/6m。

|

| 图 11 残余扭转变化曲线图 Fig.11 Curve chart of residual torsion change |

|

| 图 12 残余扭转装置扭簧调整 Fig.12 Torsion spring adjustment of residual torsion device |

根据钢帘线残余扭转的工艺要求,设计了钢帘线残余扭转在线监测及自动消除控制系统。该系统是基于PLC控制,具有性能稳定、自动化程度高、参数修改方便等特点,实现了钢帘线捻制过程中残余扭转的控制与消除。通过调整,钢帘线的残余扭转稳定在4r/6m,满足企业(5±2)r/6m的工艺要求。该设备已经在线材企业得到了实际应用,取得了良好的控制效果,在提高企业自动化程度的同时,节省了人力成本,降低了劳动强度,为企业带来了一定的经济和社会效益,具有一定的推广价值。

| [1] |

余蓉, 吴玮, 郭永铭, 等.

钢帘线钢的生产与发展[J]. 特殊钢, 2005, 26(6): 1–3.

YU Rong, WU Wei, GUO Yong-ming, et al. Production and development of wire for steel cord of tyre[J]. Special Steel, 2005, 26(6): 1–3. DOI:10.3969/j.issn.1003-8620.2005.06.001 |

| [2] |

曹秀岭, 焦小鹏, 翟振华.

超高强度钢帘线的生产试制[J]. 金属制品, 2010, 36(5): 7–10.

CAO Xiu-ling, JIAO Xiao-peng, ZHAI Zhen-hua. Production trial of super-strength steel cord[J]. Metal Products, 2010, 36(5): 7–10. |

| [3] |

刘燕生.

子午胎对钢帘线的基本性能要求[J]. 金属制品, 2000, 26(3): 34–37.

LIU Yan-sheng. Requirements of meridian tyre on the basic property of steel cord[J]. Metal Products, 2000, 26(3): 34–37. DOI:10.3969/j.issn.1003-4226.2000.03.012 |

| [4] | CHANEL S, PÉBÈRE N. An investigation on the corrosion of brass-coated steel cords for tyres by electrochemical techniques[J]. Corrosion Science, 2001, 43(3): 413–427. DOI:10.1016/S0010-938X(00)00093-7 |

| [5] |

张熹, 王春旭, 史庆南.

子午线轮胎钢帘线用钢丝的工艺现状[J]. 钢铁研究学报, 2007, 19(1): 1–5.

ZHANG Xi, WANG Chun-xu, SHI Qing-nan. Technological situation of steel wire for steel cord of radial tire[J]. Journal of Iron and Steel Research, 2007, 19(1): 1–5. DOI:10.3321/j.issn:1001-0963.2007.01.001 |

| [6] |

曾春霖.

我国钢帘线用钢发展状况与展望[J]. 金属制品, 2014, 40(5): 48–51.

ZENG Chun-lin. Development status and prospect of China steel for cord[J]. Metal Products, 2014, 40(5): 48–51. DOI:10.3969/j.issn.1003-4226.2014.05.012 |

| [7] |

王天冲.

钢帘线生产技术和检测技术的新发展[J]. 金属制品, 1998, 24(6): 6–10.

WANG Tian-chong. New development of the production and test technologies for steel cord[J]. Metal Products, 1998, 24(6): 6–10. |

| [8] |

冯秀英.

钢帘线产品的市场前景[J]. 冶金丛刊, 1996(3): 27–31.

FENG Xiu-ying. Market prospect of steel cord products[J]. Metallurgical Collections, 1996(3): 27–31. |

| [9] |

张兴宏, 张晓林, 胡江霞.

钢帘线收线机的张力控制装置[J]. 金属制品, 2010, 36(1): 52–54.

ZHANG Xing-hong, ZHANG Xiao-lin, HU Jiang-xia. Tension control device for steel cord wire take-up[J]. Metal Products, 2010, 36(1): 52–54. DOI:10.3969/j.issn.1003-4226.2010.01.015 |

| [10] |

吴强, 胡金莲.

自动检测修正钢丝绳残余扭转设备的研制[J]. 金属制品, 2013, 39(2): 53–55.

WU Qiang, HU Jin-lian. Research of automatic testing and correction of residual torsion equipment for wire rope[J]. Metal Products, 2013, 39(2): 53–55. DOI:10.3969/j.issn.1003-4226.2013.02.016 |

| [11] |

程颖, 翁志远.

残余应力对钢丝扭转性能的影响[J]. 黑龙江科技信息, 2012(26): 9.

CHENG Ying, WENG Zhi-yuan. The effect of residual stress on the torsion property of steel wire[J]. Heilongjiang Science and Technology Information, 2012(26): 9. DOI:10.3969/j.issn.1673-1328.2012.26.029 |

| [12] | PERENDA J, TRAJKOVSKI J, ŽEROVNIK A, et al. Residual stresses after deep rolling of a torsion bar made from high strength steel[J]. Journal of Materials Processing Technology, 2015, 218(3): 89–98. |

| [13] |

吴强, 胡金莲, 范旭琪, 等. 钢丝绳残余扭转自动检测修正一体化设备: ZL201020696439. X[P]. 2011-11-16.

WU Qiang, HU Jin-lian, FAN Xu-qi, et al. Automatic detection and correction of residual torsion of wire rope: ZL201020696439. X[P]. 2011-11-16. |

| [14] |

张永平, 徐一铭, 周黄山, 等. 钢丝残余扭转值的检测装置: 201620825350. 6[P]. 2017-04-26.

ZHANG Yong-ping, XU Yi-ming, ZHOU Huang-shan, et al. Testing device for residual torsion value of steel wire: 201620825350. 6[P]. 2017-04-26. |

| [15] |

王俊杰, 张伟, 金杰峰, 等.

电动汽车电池装箱生产线控制系统的设计[J]. 组合机床与自动化加工技术, 2016(2): 122–125.

WANG Jun-jie, ZHANG Wei, JIN Jie-feng, et al. Design of controlling system for electric car battery packing production line[J]. Modular Machine Tool and Automatic Manufacturing Technique, 2016(2): 122–125. |

| [16] |

郑天池, 郭琳娜, 孙小刚, 等.

电容器盖板自动预压机及其控制系统设计[J]. 工程设计学报, 2017, 24(1): 108–114.

ZHENG Tian-chi, GUO Lin-na, SUN Xiao-gang, et al. Design of automatic preloading machine and its control system for capacitor cover plate[J]. Chinese Journal of Engineering Design, 2017, 24(1): 108–114. |

| [17] |

郑天池, 郭琳娜, 孙小刚, 等.

基于PLC和触摸屏的电容器接收装置控制系统设计[J]. 仪表技术与传感器, 2017(2): 74–77.

ZHENG Tian-chi, GUO Lin-na, SUN Xiao-gang, et al. Design of control system for capacitor receiving device based on PLC and touch screen[J]. Instrument Technique and Sensor, 2017(2): 74–77. DOI:10.3969/j.issn.1002-1841.2017.02.019 |

| [18] |

张军, 鞠家全, 郑天池, 等.

基于激光双测头的印铁涂层湿膜厚度测量评估系统设计[J]. 仪表技术与传感器, 2016(4): 87–90.

ZHANG Jun, JU Jia-quan, ZHENG Tian-chi, et al. Design of wet film thickness measurement and assessment system of printing iron coating based on double laser probe[J]. Instrument Technique and Sensor, 2016(4): 87–90. DOI:10.3969/j.issn.1002-1841.2016.04.027 |