2. 天津理工大学 机电工程国家级实验教学示范中心, 天津 300384;

3. 天津大学 机械工程学院 教育部机构理论与装备设计重点实验室, 天津 300354;

4. 河北工业大学 机械工程学院, 天津 300130

2. National Experimental Teaching Demonstration Center for Mechanical and Electrical Engineering, Tianjin University of Technology, Tianjin 300384, China;

3. School of Mechanical Engineering, Key Laboratory of Mechanism Theory and Equipment Design of Ministry of Education, Tianjin University, Tianjin 300354, China;

4. School of Mechanical Engineering, Hebei University of Technology, Tianjin 300130, China

为有效减少精密机床热变形,将温控液输送到机床各产热部位进行热交换,实现机床结构与功能部件的动态热平衡,进而提高精密机床的热稳定性,降低热误差。目前,传统机床冷却系统采用的是开环、同一化的冷却策略,难以适应与热态工况动态相关的精密机床不同部位对温控系统的动态、差异化控制需求。因此,研究精密机床差异化温控系统的设计方法和控制策略,对实现精确控制精密机床热态特性具有重要意义。

目前对于通用的温控系统,用户可采用专用的计算软件,根据设计需求输入参数,计算获得换热器等部件的参数,实现快速设计[1]。华北电力大学徐周璇[2]采用PR(Peng-Robinson)状态方程和扩展对应态方法建立了各部件的仿真模型;上海交通大学杨亮[3]在田口方法体系基础上,提出了基于仿真的制冷系统稳健设计方法;Sukri等[4]在满足制冷效果的基础上,基于节能目的,提出了系统部件改良设计方法。

另一方面,合理的控制策略亦是保证温控系统满足精密机床温度场动态控制的关键。为实现温度的精确控制,Tsai等[5]提出了一种随机模型参考预测控制(stochastic model reference predictive control,SMRPC)方法来实现油冷却过程的精确温度控制;Tizze等[6]在模糊PID(proportion integration differentiation, 比例积分微分)控制的基础上改进了冷库温度数据采集和过程控制算法;天津大学张涵[7]设计了基于内模结构的制冷系统控制策略,并在控制策略中加入了解耦控制;李庚[8]利用优化后的混合粒子群算法结合PID控制对制冷机组进行节能优化,缩短了其调节时间;Yin等[9]提出了多输入多输出(multiple-input, multiple-output,MIMO)串级控制,在满足冷却要求的前提下减少了制冷系统的能源消耗;Bejarano等[10]基于移动边界的方法构建了换热器动态模型,并根据模型的参数变化实现对系统的优化控制。

为满足不同工况条件下机床不同部位的热平衡要求,需要设计合理的温控系统并采用高效的控制策略对系统内部高/低温油箱施加制冷、加热等控温措施,满足使用者的温度目标要求。

综上,本文提出了一种差异化温控系统温控能力建模方法和基于制冷能力动态时间分配的双循环油路精确调温方法,采用PID控制算法对压缩机制冷能力和辅助电加热功率进行动态匹配,进而实现高/低温循环油路温度的差异化动态调整。

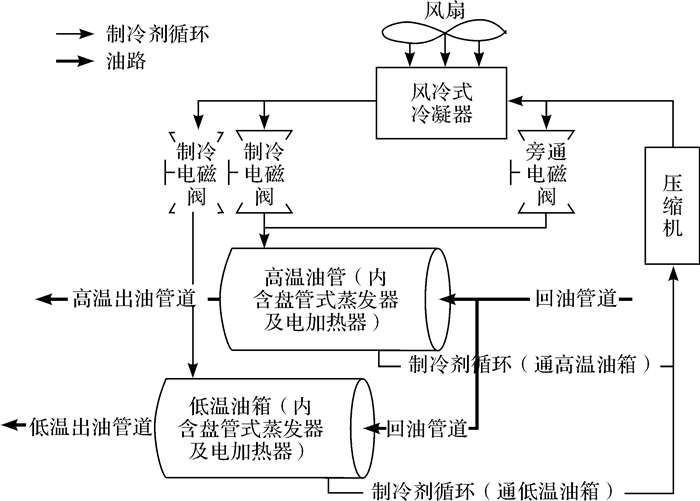

1 差异化温控系统工作原理差异化温控系统的工作原理为:根据不同工况,将油箱实际温度和设定的目标温度进行对比,判断在一个时间间隔内对高/低温油箱需采取的措施(制冷或加热等)并加以实施,系统不断重复该过程使油箱实际温度逼近目标温度,达到控温效果。差异化温控系统主要包含压缩机、风冷式冷凝器、盘管式蒸发器、电加热器等部件,该系统示意图如图 1所示。

|

| 图 1 差异化温控系统示意图 Fig.1 Schematic diagram of differentiated temperature control system |

在差异化温控系统中,压缩机共有3种工作模式:对低温油箱制冷、对高温油箱制冷和旁通(经过压缩机压缩后的高温高压制冷剂气体通过旁通电磁阀通入高温油箱盘管式蒸发器,再流回压缩机,该过程不起制冷作用)。当压缩机转速一定时,理论上认为压缩机在运行过程中单位时间内输出的气态制冷剂体积不变,由此假定温控系统制冷量不发生变化。由图 1可知,高/低温油箱的回油来自同一个回油管路,可以认为2个油箱的回油温度变化相同。

从高效和节能两方面考虑,对电加热器实行多级加热控制,加热比例由设定的油箱目标温度与实际温度之间的差值决定。根据二者的差值,分梯度决定加热功率,若二者的差值很大,则选用大功率进行加热,反之,则选用小功率加热。

通过比较目标温度和实际温度,判断在一个时间间隔内需采取的措施:制冷、加热和无措施(在目标温度和实际温度十分接近,即二者差值的绝对值小于等于0.1 ℃时,压缩机旁通,电加热器不加热,只考虑回油温度给油箱带来的影响),采取措施后将油箱实际温度与目标温度进行比较,进一步判断之后需要采取的措施,由此不断循环,直至逼近设定的目标温度。

2 差异化温控系统设计方法 2.1 制冷剂物性参数确定制冷剂的热力学状态是分析制冷循环工况的基础,制冷剂物性参数的准确性会影响温控系统的设计精度。REFPROP(reference fluid properties)由美国国家标准技术研究所(National Institute of Standards and Technology,NIST)研制开发,作为一款国际权威工质物性查询软件,它被众多科研组织用作物性数据源或验证计算结果准确性的参考数据源,广泛应用于制冷相关领域。通过MATLAB编程调取REFPROP软件中的数据,即可获取不同温度或者压力下制冷剂的比热容、密度、比焓、导热系数、运动黏度等物性参数。

2.2 换热器主参数计算换热器是实现冷热流体热交换的设备,其主要的传热形式是对流传热和热传导。对换热器的设计计算主要是求解传热系数、传热面积等热力学参数。

2.2.1 风冷式冷凝器在风冷式冷凝器中,制冷剂蒸气在管内冷凝放出的热量被风机风扇带走,达到冷却目的。可通过传热计算获得风冷式冷凝器的热负荷、传热面积等数据。

1) 冷凝器热负荷Qk。

冷凝器热负荷是反映冷凝器制冷能力的重要参数,可通过制冷剂制冷循环参数计算确定:

| $ {Q_{\rm{k}}} = {q_{\rm{m}}} \cdot \left( {{h_2} - {h_3}} \right) = \frac{Q}{{{h_1} - {h_3}}} \cdot \left( {{h_2} - {h_3}} \right) $ | (1) |

式中:h1为压缩机入口处制冷剂蒸气的比焓值,J/kg;h2为冷凝器入口处制冷剂蒸气的比焓值,J/kg;h3为冷凝器出口处制冷剂蒸气的比焓值,J/kg;qm为制冷剂循环量,kg/s;Q为温控系统制冷量,W。

2) 冷凝器传热面积Aof。

| $ {A_{{\rm{of}}}} = \frac{{{Q_{\rm{k}}}}}{{{K_{\rm{o}}} \cdot {\theta _{\rm{m}}}}} $ | (2) |

| $ {\theta _{\rm{m}}} = \frac{{{T_{{\rm{s1}}}} - {T_{{\rm{s2}}}}}}{{\ln \frac{{{T_{\rm{k}}} - {T_{{\rm{s1}}}}}}{{{T_{\rm{k}}} - {T_{{\rm{s2}}}}}}}} $ | (3) |

式中:θm为对数平均温差,℃;Ts1和Ts2分别为冷却介质在冷凝器进口和出口处的温度,℃;Tk为冷凝温度,℃;Ko为冷凝器总传热系数(与冷凝器类型、所用材料及材料间接触热阻有关),W/(m2·℃)。

3) 制冷剂在管内凝结表面的传热系数αki。

| $ {\alpha _{{\rm{ki}}}} = 3.121 \cdot B \cdot d_{{\rm{ci}}}^{ - 0.25}{\left( {{T_{\rm{k}}} - {T_{{\rm{wi}}}}} \right)^{ - 0.25}} $ | (4) |

式中:B为制冷剂在冷凝温度下的物性集合系数;dci为冷凝器管内径,mm;Twi为制冷剂在管内的温度,℃。

2.2.2 蒸发器液态制冷剂经过节流阀后迅速降温,变成低温低压的液体,再进入蒸发器中进行换热蒸发,通过吸收油箱内部分热量,使得油的温度降低。

1) 管内制冷剂强迫对流换热系数α1。

| $ {\alpha _1} = 0.023{\left[ {\frac{{g \cdot \left( {1 - {x_{\rm{d}}}} \right) \cdot {d_{{\rm{ei}}}}}}{{{\mu _1}}}} \right]^{0.8}} \cdot \frac{{\mathit{Pr}_1^{0.4} \cdot {\lambda _1}}}{{{d_{{\rm{ei}}}}}} $ | (5) |

式中:g为质量流率,kg/(m2·s);xd为质量含气率(干度);dei为蒸发器管内径,mm;μ1为液相动力黏度,Pa·s;λ1为液相热导率,W/(m·℃);Prl为液相普朗特数。

2) 管内沸腾的两相表面传热系数αTP。

| $ {\alpha _{{\rm{TP}}}} = {\alpha _1} \cdot {C_1}{\left( {{C_0}} \right)^{{C_2}}}{\left( {25F{r_1}} \right)^{{C_5}}} + {C_3}{\left( {{B_0}} \right)^{{C_4}}} \cdot {F_{{\rm{f1}}}} $ | (6) |

| $ {B_0} = \frac{q}{{gr}} $ | (7) |

| $ F{r_1} = \frac{{{g^2}}}{{9.8\rho _1^2{d_{{\rm{ei}}}}}} $ | (8) |

| $ {C_0} = {\left( {\frac{{1 - {x_{\rm{d}}}}}{{{x_{\rm{d}}}}}} \right)^{0.8}}{\left( {\frac{{{\rho _{\rm{g}}}}}{{{\rho _1}}}} \right)^{0.5}} $ | (9) |

式中:C0为对应特征数;Ff1为取决于制冷剂性质的无量纲系数,其值在0.5~5.0之间;B0为沸腾特征数;r为气化潜热,J/kg;Frl为液相弗劳德数;ρg为气相密度,kg/m3;ρl为液相密度,kg/m3;q为热流密度,W/m2;C1,C2,C3,C4和C5为常数,它们的值取决于C0的大小:当C0 < 0.65时,C1=1.136 0,C2=-0.9,C3=667.2,C4=0.7,C5=0.3;当C0>0.65时,C1=0.668 3,C2=-0.2,C3=1 058.0,C4=0.7,C5=0.3。

2.3 温控能力主参数计算 2.3.1 压缩机制冷能力压缩机是温控系统的核心部件,可以将低温低压的气态制冷剂压缩成高温高压的气体,为整个系统提供动力。

1) 压缩机理论输气量Vh。

| $ {V_{\rm{h}}} = \frac{{Q \cdot {\upsilon _1}}}{{{h_1} - {h_4}}} $ | (10) |

式中:υ1为压缩机吸气比容,m3/kg;h4为蒸发器入口处制冷剂蒸气的比焓值,J/kg。

2) 压缩机理论电机功率P。

| $ P = \frac{Q}{{{h_1} - {h_4}}} \cdot \frac{{{h_2} - {h_1}}}{{{\eta _{{\rm{e1}}}}}} $ | (11) |

式中ηe1为电效率。

| $ {\eta _{{\rm{e1}}}} = \eta \cdot {\eta _{\rm{m}}} \cdot {\eta _{{\rm{mo}}}} = {\eta _{{\rm{ad}}}} \cdot {\eta _{{\rm{mo}}}} $ | (12) |

式中:ηi为压缩机的指示效率;ηm为压缩机机械效率,一般为0.95~0.98;ηad为压缩机的等熵效率,通常可取0.72~0.85;ηmo为电机效率,一般为0.85~0.95。

2.3.2 电加热器加热功率电加热器将电能转换为热能,使油箱内部的油升温,实现加热。电加热器可对油直接加热,使得油液均匀地带走加热元件工作时所产生的大量热量,热效率很高。

电加热器功率可由下式计算:

| $ {P_{{\rm{eht}}}} = 1.3 \times \frac{{{C_{{\rm{poil}}}} \cdot {V_{{\rm{oil}}}} \cdot {\rho _{{\rm{oil}}}} \cdot \Delta {T_{{\rm{hr}}}}}}{{1000 \times 60}} $ | (13) |

式中:Cpoil为油的比热值,J/(kg·℃);Voil为油箱体积,L;ρoil为油的密度,kg/m3;ΔThr为升温速率,℃/min。

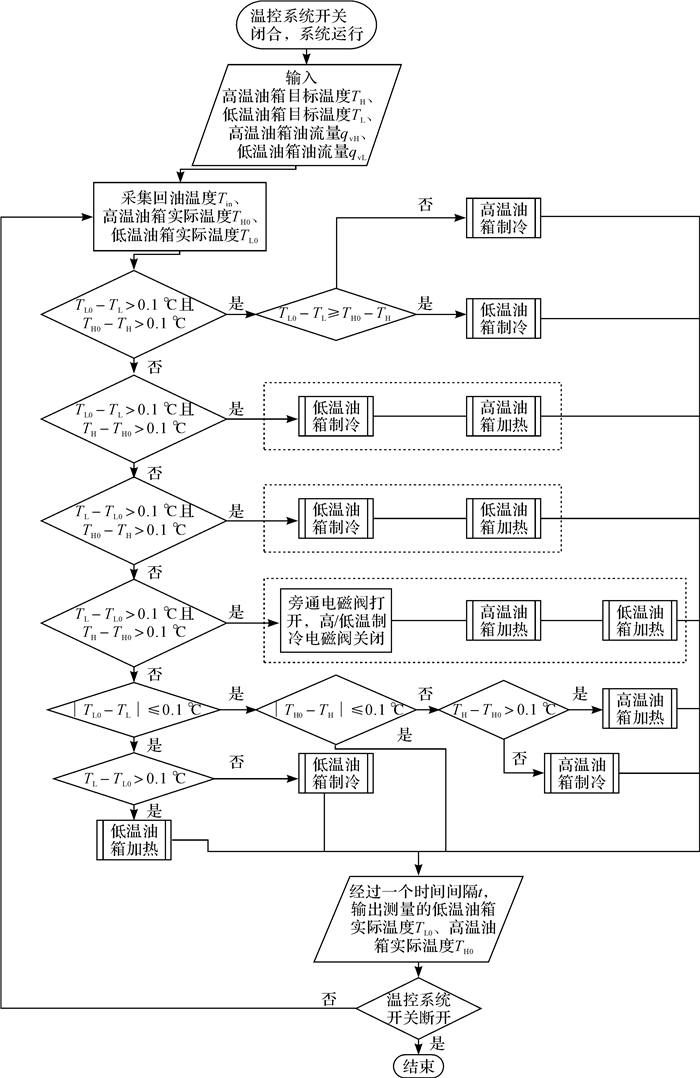

3 温控系统控制策略为实现差异化温控系统目标温度的差异化,需对系统内高/低温油箱的温度进行控制。在差异化温度控制系统中,压缩机针对不同情况,分别对高/低温油箱内的盘管式蒸发器输送制冷剂,完成制冷过程。在高/低温两油箱内,设置了相同的电加热器,可针对不同的加热要求,分级控制,实现对两油箱的加热。油箱温度控制流程如图 2所示。

|

| 图 2 油箱温度控制流程 Fig.2 Flow of oil tank temperature control |

如图 2所示,在输入高温油箱目标油温TH、低温油箱目标油温TL后,根据高/低温油箱的实际温度和回油温度,经过目标温度和实际温度的比较判断,控制压缩机、电加热器和电磁阀等部件,在设定的一个时间间隔内分别对高/低温油箱进行制冷或者加热,再将高/低温油箱的实际温度与目标温度进行新一轮的比较判断,进行制冷或者加热,系统不断重复该过程,进而完成高/低温油箱温度目标值的逼近。

根据图 2中的逻辑判断顺序,针对某一工况,优先判断是否对两油箱制冷,在2个油箱同时需要制冷的情况下,比较2个油箱目标温度和实际温度的差值大小,优先对差值大的油箱制冷。若出现高温油箱和低温油箱同时需要加热的情况,则压缩机中止对两油箱的制冷,开启旁通模式,旁通电磁阀开启,经过压缩机压缩的制冷剂蒸气不再经过制冷循环管道进入冷凝器,而是通过旁通管道直接进入高温油箱内的蒸发器盘管,该过程中制冷剂无相变,即与油箱内的循环油无热交换。

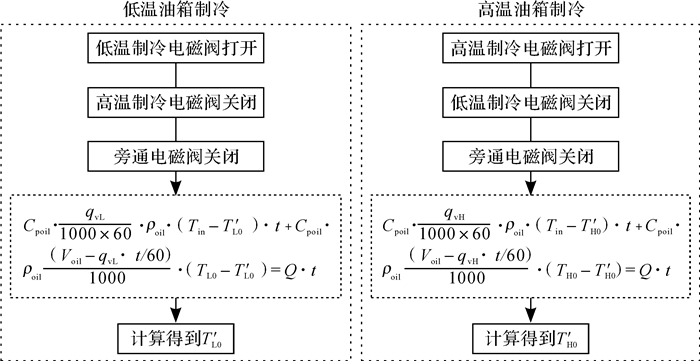

3.1 温控系统制冷工况经过外循环热交换后,具有一定温度的油经过管路回程后与油箱内的油重新混合,再与制冷循环的蒸发器进行热交换实现降温,从而使油箱内的油温逼近所设定的目标温度。因此系统需考虑回油温度对油箱内部温度的影响,在不考虑油箱对外散热的情况下,在一个时间间隔内系统内部高/低温油箱制冷流程如图 3所示。

|

| 图 3 高/低温油箱制冷流程 Fig.3 Cooling process of high/low temperature oil tank |

图 3中T′L0和T′H0分别为经过一个时间间隔后低温油箱和高温油箱的油液温度,℃;t为设定的时间间隔,s。

经过仿真可计算出一个时间间隔后对油箱采取制冷措施后的油箱温度,该温度成为下一个循环开始时的实际温度,作为循环初始值参与新一轮的仿真计算。

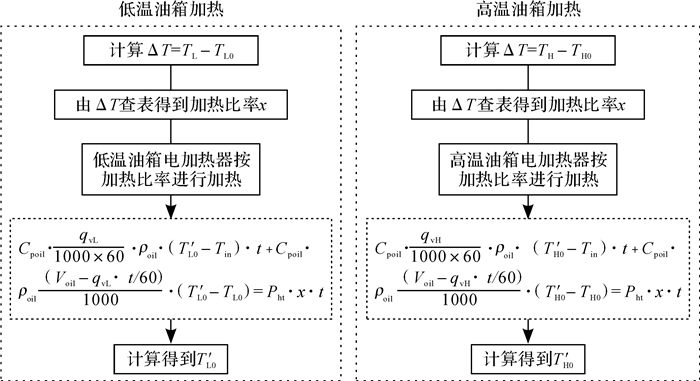

3.2 温控系统加热工况当所要求的目标温度大于油箱的实际温度时,需要使用电加热器对油箱进行加热,为提高系统的经济性,电加热器的控制采用多级比例加热模式,该模式下的参数设置如表 1所示。

| ΔT1)/℃ | 加热比例x/% |

| 0≤ΔT<0.1 | 0 |

| 0.1≤ΔT<0.2 | 5 |

| 0.2≤ΔT<0.3 | 10 |

| 0.3≤ΔT<0.4 | 15 |

| 0.4≤ΔT<0.5 | 20 |

| ⋮ | ⋮ |

| 1.8≤ΔT<1.9 | 90 |

| 1.9≤ΔT<2 | 95 |

| ΔT≥2 | 100 |

| 注:1)ΔT为高/低温油箱设定的目标温度和实际温度的差值。 | |

在不考虑加热过程中油箱对外散热的情况下,在一个时间间隔内系统内部高/低温油箱加热流程如图 4所示。

|

| 图 4 高/低温油箱加热流程 Fig.4 Heating process of high/low temperature oil tank |

仿真计算出的一个时间间隔后油箱的实际温度,在下一循环开始时与油箱目标温度比较,判断下一步采取的控温措施,由此不断地循环,从而使油箱温度逼近设定的目标温度。

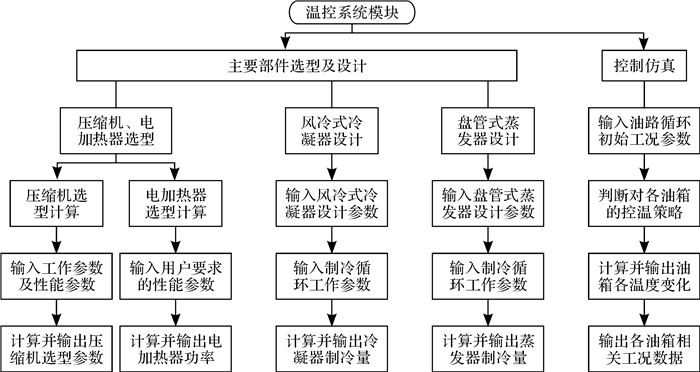

4 温控系统模块开发及仿真分析 4.1 模块架构温控系统的模块主要分为2个部分:一是温控系统主要部件选型设计模块,二是温度控制仿真分析模块。第1模块下分3个部分,分别是压缩机和电加热器选型计算、风冷式冷凝器设计和盘管式蒸发器设计。温控系统模块总体架构如图 5所示,各模块界面均可独立使用,各界面输出的参数可作为温控系统各部件选型或设计的参考。

|

| 图 5 温控系统模块架构 Fig.5 Module structure of temperature control system |

各模块界面的输入参数,可通过Excel表格文件直接读取,使用者也可以根据自己的需要输入或修改参数值。通过温度控制仿真分析模块,结合MATLAB绘图工具,输出高/低温油箱的温度变化图像以及设定控制策略下制冷工况柱状图及加热比例折线图。

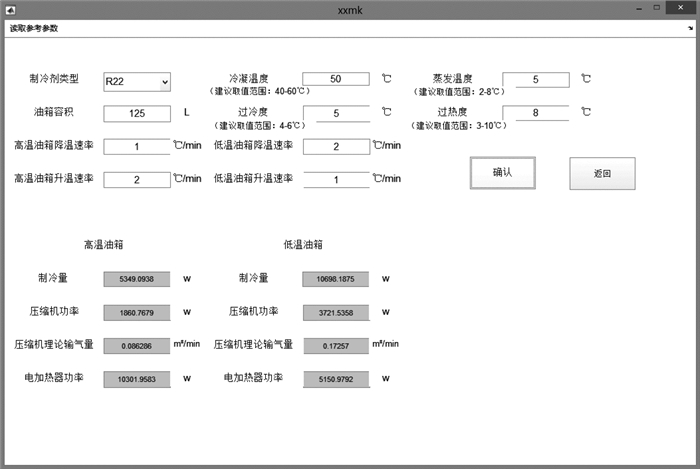

4.2 温控系统主要部件选型及设计 4.2.1 压缩机和电加热器选型将冷凝温度、蒸发温度等制冷循环工作参数和升温速率等性能参数作为输入,分别计算出对应的高/低温油箱所需要的制冷量、压缩机功率、压缩机输气量以及电加热器功率,使用者可根据输出的参数作为参考对压缩机和电加热器进行选型。压缩机和电加热器选型计算模块界面如图 6所示。

|

| 图 6 压缩机和电加热器选型计算界面 Fig.6 Selection calculation interface for compressor and electric heater |

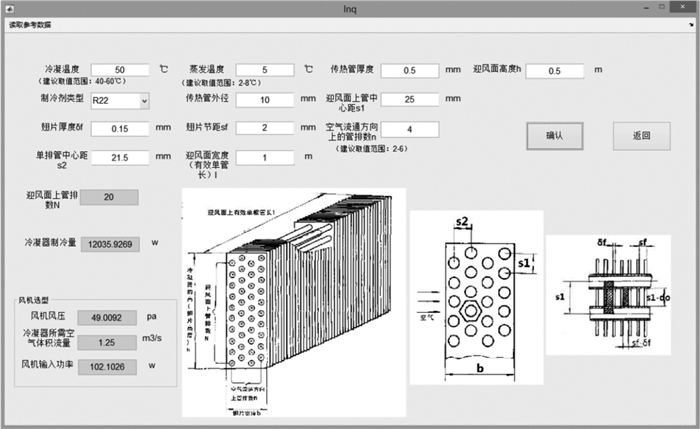

风冷式冷凝器的设计涉及较多的参数,如传热管的尺寸及翅片尺寸等。设计过程同样需要考虑制冷循环的工作参数,通过计算获得使用者设定条件下冷凝器的制冷能力(即制冷量)和冷凝器风机选型相关的参数,如风机风压和风机输入功率等。风冷式冷凝器设计界面如图 7所示。

|

| 图 7 风冷式冷凝器设计界面 Fig.7 Design interface for air-cooled condenser |

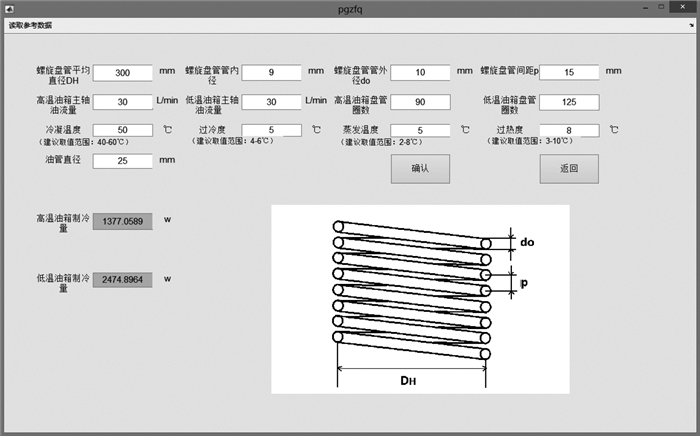

高/低温油箱中的盘管式蒸发器为满足不同的制冷要求,需要分别进行设计。从经济性的角度考虑,两油箱内的盘管直径、管径等尺寸参数可保持一致,低温油箱平均温度较低,可设置较多的盘管圈数,保证一定的换热面积以确保较高的制冷能力。盘管式蒸发器设计界面如图 8所示。

|

| 图 8 盘管式蒸发器设计界面 Fig.8 Design interface for coil evaporator |

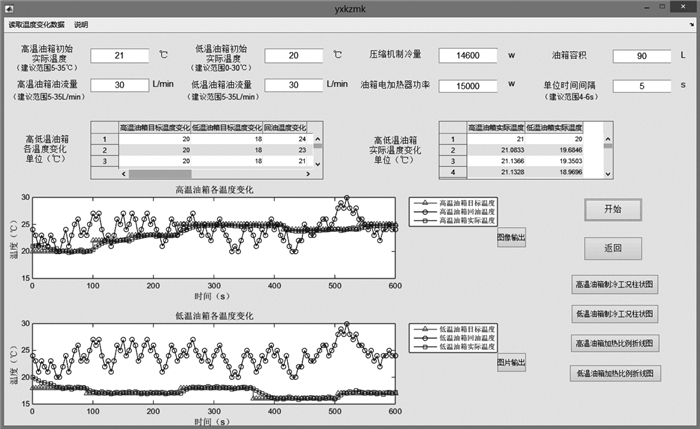

温度控制仿真分析模块的输入涉及温度、流量、压缩机制冷能力、电加热器加热能力等相关参数。该模块通过循环不断计算出经过一个时间间隔后的高/低温油箱实际温度,并输出温度变化图像、制冷工况柱状图及加热比例折线图。温度控制仿真分析界面如图 9所示。

|

| 图 9 温度控制仿真分析界面 Fig.9 Simulation analysis interface for temperature control |

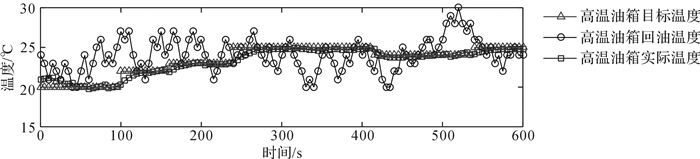

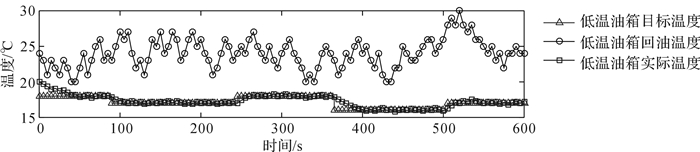

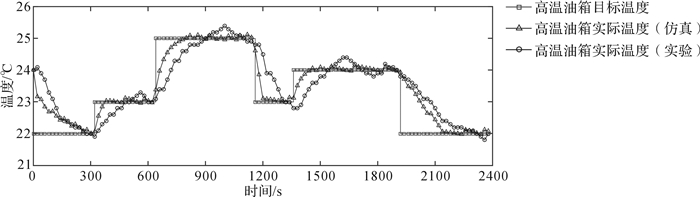

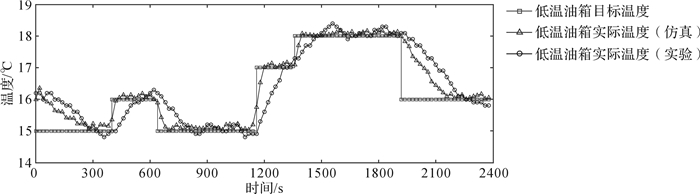

高/低温油箱温度变化的仿真结果分别如图 10和图 11所示。从图中可以看出,经过一段时间的温度调控, 两油箱的实际温度逼近设定的目标温度值。表明针对不断变化的工况,该仿真选取的控制策略达到了较为理想的效果。

|

| 图 10 高温油箱温度变化仿真结果 Fig.10 Simulation results of high temperature oil tank temperature variation |

|

| 图 11 低温油箱温度变化仿真结果 Fig.11 Simulation results of low temperature oil tank temperature variation |

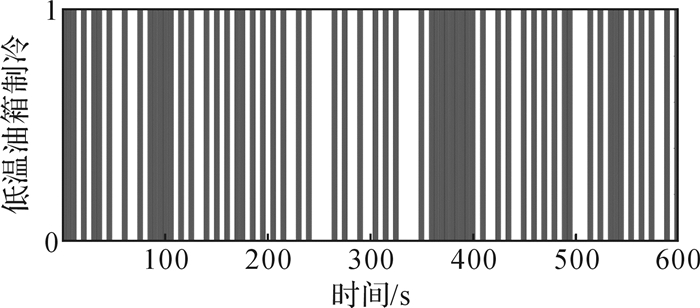

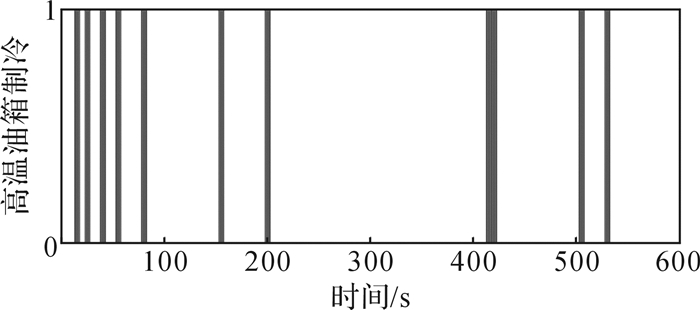

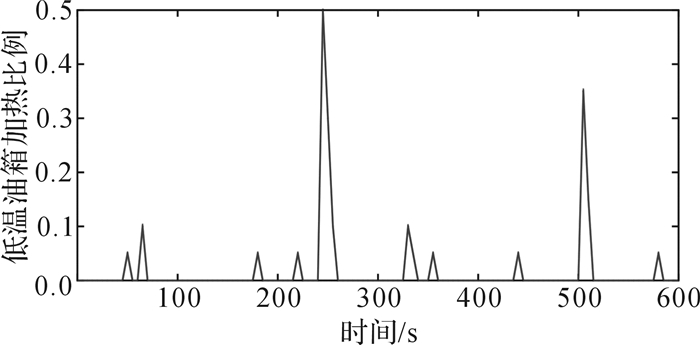

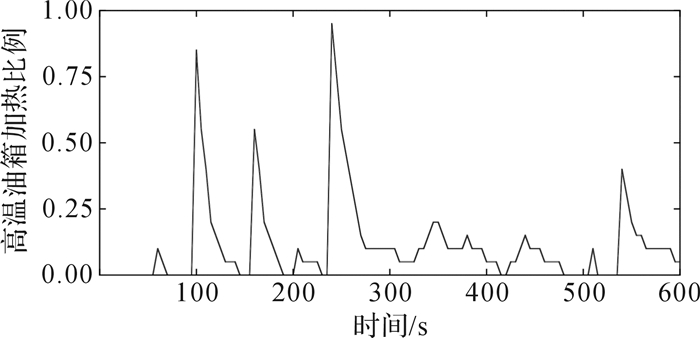

为更加直观地了解在系统调控过程中压缩机和电加热器的工作情况,提取了高/低温油箱制冷工况柱状图(图 12和图 13)和加热工况电加热器加热比例折线图(图 14和图 15)。在制冷工况柱状图中,一个柱状体就代表在一个时间间隔内压缩机对该油箱内的盘管式蒸发器输送一次制冷剂, 即纵坐标值为1;纵坐标值为0时表示压缩机对油箱无制冷措施。通过加热比例折线图可以获得在不同时间段油箱内的电加热器的状态和加热工况下的加热功率。

|

| 图 12 低温油箱制冷工况柱状图 Fig.12 Low temperature oil tank cooling condition bar graph |

|

| 图 13 高温油箱制冷工况柱状图 Fig.13 High temperature oil tank cooling condition bar graph |

|

| 图 14 低温油箱加热比例折线图 Fig.14 Low temperature oil tank heating rate line graph |

|

| 图 15 高温油箱加热比例折线图 Fig.15 High temperature oil tank heating rate line graph |

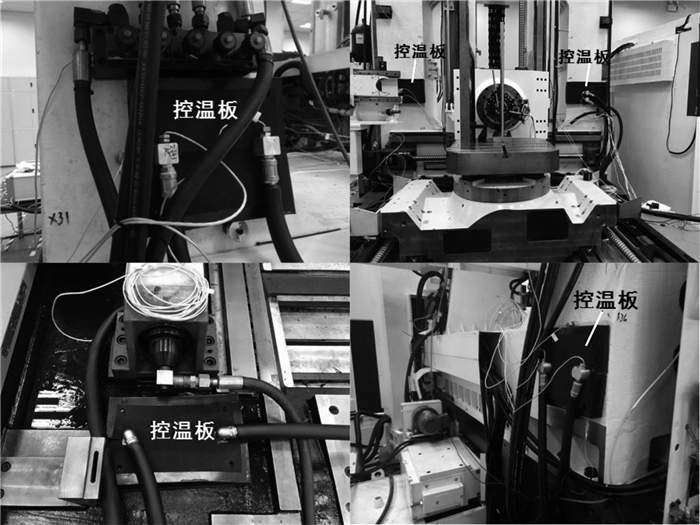

为更好地检验温控系统的控温效果,设计实验方案,将仿真的数据与实际工况下采集的相关数据进行对比分析。实验方案涵盖4种主要工况:高/低温油箱同时制冷;高/低温油箱同时加热;高温油箱制冷,低温油箱加热;低温油箱制冷,高温油箱加热。实验以精密机床JIG630为对象,其参数如下:压缩机制冷量为20 kW、电加热器功率为18 kW、两油箱的容积均为240 L、两油箱的油液流量均为30 L/min。温控系统输出的油液被输送到控温板内,每块控温板外部均包裹保温棉,设有油液出入口,内部设有狭长弯曲的流道,由磁性体吸附贴合在精密机床需要热补偿的部位(如床身、立柱等),具备一定温度的油液在控温板内的流道流动过程中与机床表面进行热交换,完成控温效果。实验现场图如图 16所示,控温板的布置(部分)如图 17所示。

|

| 图 16 精密机床温控实验现场 Fig.16 Precision machine tool temperature control experiment field |

|

| 图 17 控温板的布置(部分) Fig.17 The partial arrangement of temperature-controlling board |

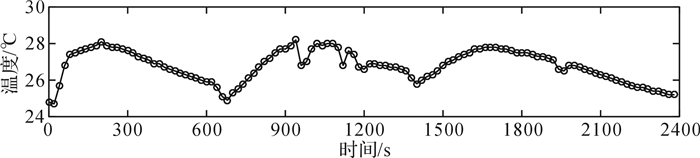

在实验过程中采集高/低温油箱的实际温度以及回油温度变化数据,实验中的初始参数设置与仿真分析保持一致,将实验数据与仿真结果进行比较分析,如图 18至图 20所示。

|

| 图 18 实验过程中回油温度的变化 Fig.18 Return oil temperature variation in the process of experiment |

|

| 图 19 高温油箱实际温度仿真结果与实验数据的对比 Fig.19 Comparison between simulation result and experiment data of high temperature tank actual temperature |

|

| 图 20 低温油箱实际温度仿真结果与实验数据的对比 Fig.20 Comparison between simulation result and experiment data of low temperature tank actual temperature |

从图 19和图 20可以看出,仿真结果与实验数据曲线的变化趋势差别不大,相比于仿真结果,实验数据曲线显示出时滞性和惯性,这是因为:在仿真时对系统作了一定程度的简化和理想化处理,因此会有一定的偏差;而在实验中对容量较大的油箱实施控温举措后,油液温度不会立即随调节信号作出相应的大幅度响应,一段时间后才会出现相应的变化,而且在实际情况下,实际温度达到设定目标温度后还会随之前的温度变化趋势作惯性变化(即升高或降低到目标温度后温度还会有一定幅度的升高或降低);此外,在温度数据采集和信号传输的过程中会有一定的时间迟滞,温控系统的时滞特性客观存在,只能尽量减小但是不能完全消除。通过仿真结果与实验数据的比较分析可以看出,在同样的条件下,温度控制仿真分析模块可以较为切实地反映出实际工况下的温度整体变化情况和趋势,因此基于所提出控制策略开发的温控系统控制仿真具备一定的合理性以及可行性。

6 结论针对不同工况下精密机床达到热平衡的需求,提出了差异化温控系统设计方法,为满足不同工况下温度差异化的要求,提出了温控系统控制策略。运用MATLAB软件编程,开发了差异化温控系统主要部件选型及设计模块和温度控制仿真分析模块。两部分模块可以作为温控系统辅助设计和进一步优化的一个有力工具。

仿真分析表明针对不同的工况,温控系统能较好地实现控温,达到预期效果,初步证明了温控系统的设计方法和控制策略具有一定的可行性。为进一步检验温度控制仿真分析模块的效果,设计并进行多工况实验,采集相关的实验数据与同条件下的仿真结果进行比较分析,结果表明该仿真分析模块可以切实地反映实际的温度变化趋势,证明提出的控制策略合理可行。

下一步研究是对软件模块的功能进行完善,添加温控系统其他辅助部件的选型及设计模块,以及对已有仿真分析模块作进一步的优化。

| [1] |

谢钦.

专用的制冷系统计算软件设计[J]. 流体机械, 2013, 41(4): 75–80.

XIE Qin. The special calculation software design of refrigeration system[J]. Fluid Machinery, 2013, 41(4): 75–80. DOI:10.3969/j.issn.1005-0329.2013.04.018 |

| [2] |

徐周璇. 单级蒸气压缩式制冷系统的仿真与实验研究[D]. 保定: 华北电力大学(河北)能源动力与机械工程学院, 2009: 18-24.

XU Zhou-xuan. Simulation and experiment on single stage vapor compression refrigeration system[D]. Baoding: North China Electric Power University (Hebei), School of Energy Power and Mechanical Engineering, 2009: 18-24. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1456186 |

| [3] |

杨亮. 基于仿真的制冷系统稳健设计方法研究[D]. 上海: 上海交通大学机械与动力工程学院, 2012: 18-35.

YANG Liang. Model-based robust design method of refrigeration system[D]. Shanghai: Shanghai Jiaotong University, School of Mechanical Engineering, 2012: 18-35. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2335485 |

| [4] | SUKRI M F, MUSA M N, SENAWI M Y, et al. Achieving a better energy-efficient automotive air-conditioning system:a review of potential technologies and strategies for vapor compression refrigeration cycle[J]. Energy Efficiency, 2015, 8(6): 1201–1229. DOI:10.1007/s12053-015-9389-4 |

| [5] | TSAI Ching-chih, LIN Shui-chun, WANG Tai-yu, et al. Stochastic model reference predictive temperature control with integral action for an industrial oil-cooling process[J]. Control Engineering Practice, 2009, 17(2): 302–310. DOI:10.1016/j.conengprac.2008.07.009 |

| [6] | TIZZEI A, MENEGHETTI C R, CAPPELLI N L, et al. System for studies of control strategies applied in the refrigerated chambers[J]. Engenharia Agrícola, 2011, 31(5): 868–878. DOI:10.1590/S0100-69162011000500004 |

| [7] |

张涵. 压缩式制冷系统的内模控制策略研究[D]. 天津: 天津大学电气自动化与信息工程学院, 2014: 25-41.

ZHANG Han. Research on internal model control strategy of compression refrigerating system[D]. Tianjin: Tianjin University, School of Electrical and Information Engineering, 2014: 25-41. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D485855 |

| [8] |

李庚. 压缩式制冷机组变参数控制及工作点优化[D]. 天津: 天津大学电气自动化与信息工程学院, 2016: 43-53.

LI Geng. Variable parameter control and working point optimization of the compression refrigeration[D]. Tianjin: Tianjin University, School of Electrical and Information Engineering, 2016: 43-53. http://d.g.wanfangdata.com.cn/Thesis_Y3174445.aspx |

| [9] | YIN Xiao-hong, WANG Xin-li, LI Shao-yuan, et al. Energy-efficiency-oriented cascade control for vapor compression refrigeration cycle systems[J]. Energy, 2016, 116: 1006–1019. DOI:10.1016/j.energy.2016.10.059 |

| [10] | BEJARANO G, ALFAYA J A, ORTEGA M G, et al. On the difficulty of globally optimally controlling refrigeration systems[J]. Applied Thermal Engineering, 2017, 111: 1143–1157. DOI:10.1016/j.applthermaleng.2016.10.007 |