2. 武汉科技大学 机械传动与制造工程湖北省重点实验室, 湖北 武汉 430081

2. Hubei Key Laboratory of Mechanical Transmission and Manufacturing Engineering, Wuhan University of Science and Technology, Wuhan 430081, China

熔融沉积成型(fused deposition modeling,FDM)技术是20世纪90年代初期发展起来的一种先进制造技术,为企业产品创新、缩短产品开发周期、提高产品竞争力起到推动作用[1]。该技术在欧美等发达国家的产品制造业中已经得到了广泛应用,包括医疗器械[2]、汽车零部件[3]、工艺品[4]等。FDM的工作原理是:移动热源喷头连续挤出高温状态的熔融物料,然后在逐渐冷却凝固的过程中被下一层熔融物料所覆盖,直至打印成型[5]。但是,打印结束后成型件会产生较大的翘曲变形,从而影响成型件精度。本文主要从影响翘曲变形的重要因素——加热底板的样式进行分析。ANSYS软件强大的热结构耦合以及非线性、瞬态分析能力[6],使它在熔融沉积技术成型问题分析中得到广泛应用。本文利用仿真分析与实验研究相结合的方式来研究提高熔融沉积成型技术成型精度的方法,以期促进该工艺得到进一步发展。

1 成型工艺分析及仿真参数设置 1.1 成型工艺特点与假设成型工艺的特点包括:

1) 打印成型时,熔融物料逐层堆积打印和冷却,边界处产生较大的热集中。由于是分层打印,因此温度梯度较大,从而导致成型件翘曲变形。

2) 传热方式包括热传导、热对流与热辐射,熔融物料属于热塑性材料,故热辐射的影响很小,主要考虑热传导与热对流。

根据上述工艺特点作出下面的假设:

1) 打印成型时,熔融物料的堆叠过程可以等效为小正方体单元的逐层堆叠。

2) 喷嘴处挤出的熔融物料的温度设定为喷嘴温度(250 ℃),且其温度各向分布均匀。

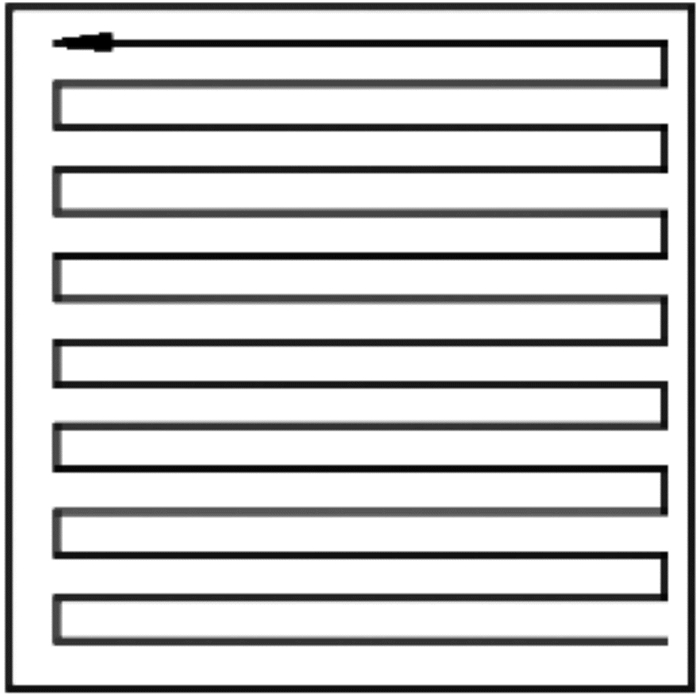

1.2 3D打印机的扫描方式实验室3D打印机在打印过程中,其喷头在X-Y面不断移动,打印完一层后再打印下一层,沿Z方向堆叠,所以可采用图 1所示的扫描方式[7]。

|

| 图 1 实验用3D打印机的扫描方式 Fig.1 Scanning method of 3D printer for experiment |

本实验采用正方体模型,忽略长短边的影响,试件尺寸大小为20 mm×20 mm×3 mm。不同温度下ABS(acrylonitrile butadiene styrene,丙烯腈-丁二烯-苯乙烯共聚物)材料的热物性参数如表 1所示[8]。

| 温度/℃ | 热导率/(W/m·℃) | 比热容/(J/(kg·K)) | 密度/(kg/m3) | 焓/(J/m3) |

| 25 | 0.18 | 1 300 | 1 050 | 0 |

| 85 | 0.18 | 1 300 | 1 050 | 8.19×107 |

| 101 | 0.18 | 1 300 | 1 050 | 1.04×108 |

| 150 | 0.18 | 1 500 | 1 050 | 1.76×108 |

| 170 | 0.18 | 1 500 | 1 050 | 2.16×108 |

| 250 | 0.18 | 1 500 | 1 050 | 3.42×108 |

本文利用ANSYS参数化设计语言(ANSYS parametric design language,APDL)[9]模拟打印成型过程。首先确定打印成型过程的边界条件与初始条件。分析单元时,先添加移动热源并进行求解,对下个单元进行分析时,先清除前一个单元的热源并在该单元处设置热源,并将前次的求解结果作为边界条件与初始条件进行求解。

采用ANSYS中的生死单元技术,每过一个载荷步便激活一个单元,成型室的温度为常温(25 ℃),其对流换热系数为72 W/(m2·℃)[10],分别对成型件底面施加不同的温度约束,利用APDL编写其扫描过程。打印开始前需要将全部单元杀死,然后按照其扫描路径移动,依次激活先前被杀死的单元,并对它施加约束,再进行求解,完成后解除约束。

熔融沉积成型技术成型过程属于非线性瞬态热传递过程,单元类型选择Solid70,该单元非常适用于成型过程温度场分析[11]。实验所用3D打印机的型号为M201 Prusa I3,其耗材直径为1.75 mm,打印机工作过程中喷头移动速度为50 mm/s。根据计算,采用0.5 mm×0.5 mm×0.5 mm的小正方体单元,单元总数目为9 600个,每个小正方体单元设置一个0.125 s的载荷步长。

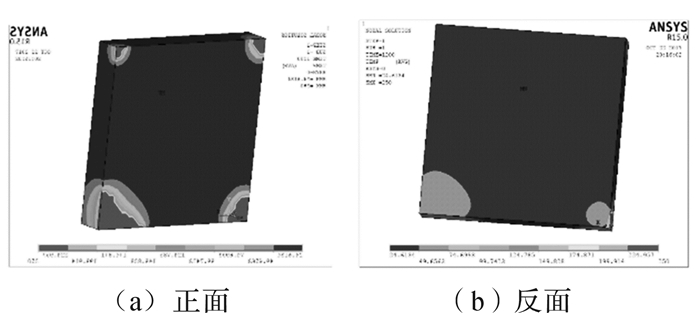

在仿真过程中,普通加热底板设为25 ℃,九宫格加热底板的4个角也设为25 ℃,其余部分设为80 ℃。成型件模型求解完成后的温度场分布如图 2和图 3所示。

|

| 图 2 普通加热底板上成型件的温度场分布 Fig.2 Temperature field distribution of molded part on ordinary heating baseplate |

|

| 图 3 九宫格加热底板上成型件的温度场分布 Fig.3 Temperature field distribution of molded part on jiugongge heating baseplate |

ANSYS软件有3种方法来进行热-力耦合分析[12],第1种为直接耦合法,第2种为直接定义温度法,第3种为间接耦合法。

相比而言:第1种方法适用于结构分析和热分析同时进行的情景;第2种方法适用于已知节点温度的情况;第3种方法应用于温度未知时的场合,即先进行温度场分析,得到求解结果,再以此求解结果作为初始条件和边界条件对应力场进行分析。依据本文3D打印机工作过程中成型工艺特点可知,选择间接耦合法进行分析更合适。

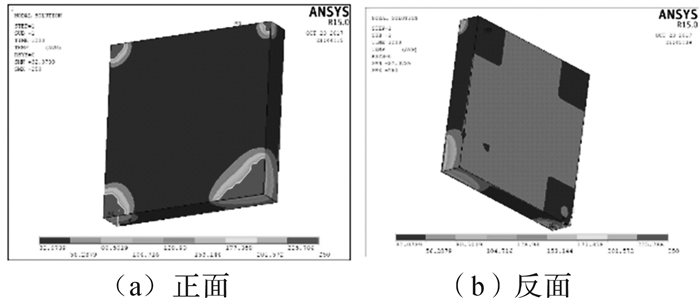

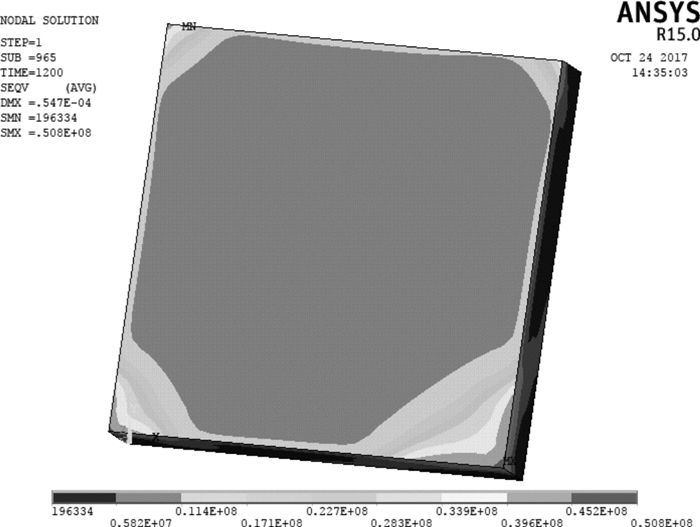

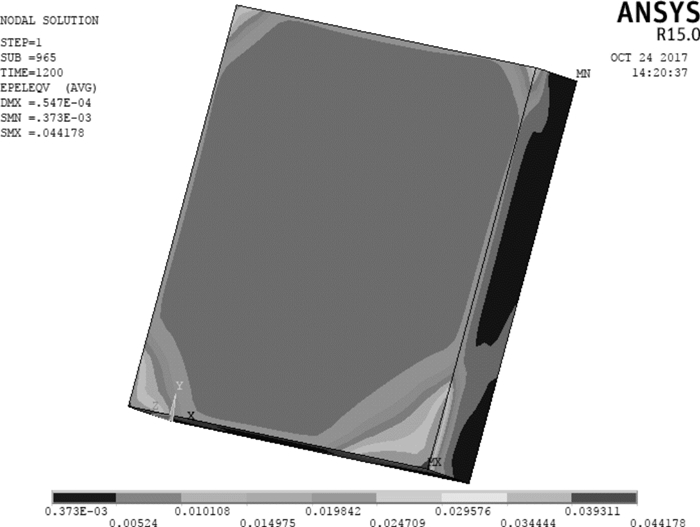

对成型件应力场进行分析时,采用的是Solid185单元[13],该单元具有应力刚化、大应变以及大变形的特点。从上面的分析可以知道,成型件应力场的仿真是采用间接耦合法来完成的,首先仿真成型过程中的温度场,再将得到的温度场分布作为初始条件用于求解成型件模型的应力场,最终的成型件应力场云图如图 4和图 5所示。

|

| 图 4 普通加热底板上成型件应力场云图 Fig.4 Stress field nephogram of molded part on ordinary heating baseplate |

|

| 图 5 九宫格加热底板上成型件应力场云图 Fig.5 Stress field nephogram of molded part on jiugongge heating baseplate |

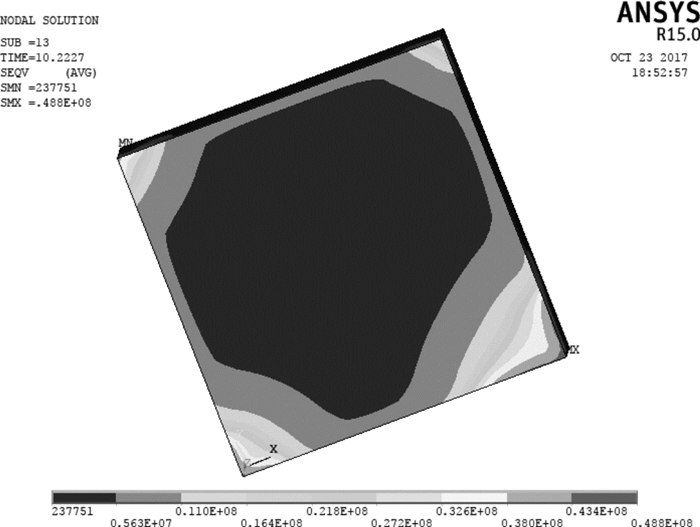

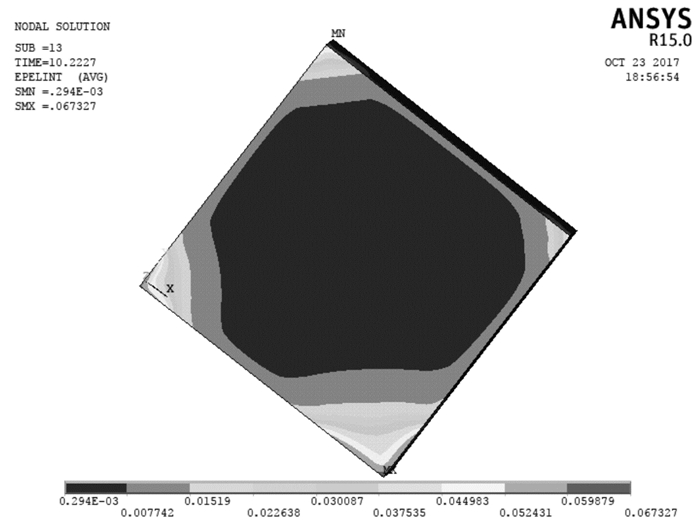

随着成型件不断冷却,热应力随之释放,成型件在Z方向会产生相应的变化,即成型件产生了相应的翘曲变形,其翘曲变形的位移云图如图 6和图 7所示。

|

| 图 6 普通加热底板上成型件翘曲变形的位移云图 Fig.6 Displacement nephogram of warping deformation of molded part on ordinary heating baseplate |

|

| 图 7 九宫格加热底板上成型件翘曲变形的位移云图 Fig.7 Displacement nephogram of warping deformation of molded part on jiugognge heating baseplate |

由图 6和图 7能够看出,由于打印过程是沿着X-Y面扫描,沿着Z方向逐层堆积的,故变形主要发生在Z方向上[14],即成型件产生了翘曲变形。从图中可以看出,成型件模型整体产生翘曲变形,但主要发生在4个边角处,常温下普通加热底板上其最大变形量为0.673 27 mm,九宫格加热底板上其最大变形量为0.441 78 mm。不同样式加热底板上成型件4个角点的翘曲变形量如表 2所示。

| 角点 | 翘曲变形量仿真值/mm | |

| 九宫格加热底板 | 普通加热底板 | |

| A | 0.44 | 0.67 |

| B | 0.24 | 0.35 |

| C | 0.31 | 0.45 |

| D | 0.35 | 0.55 |

前文首先采用生死单元技术对成型件的温度场进行了模拟分析,再采用热-力间接耦合法分析了成型件的应力场,从而得到成型件模型翘曲变形位移云图,但理论分析结果还需要通过具体的实验进行验证,从而证明仿真结果的正确性。

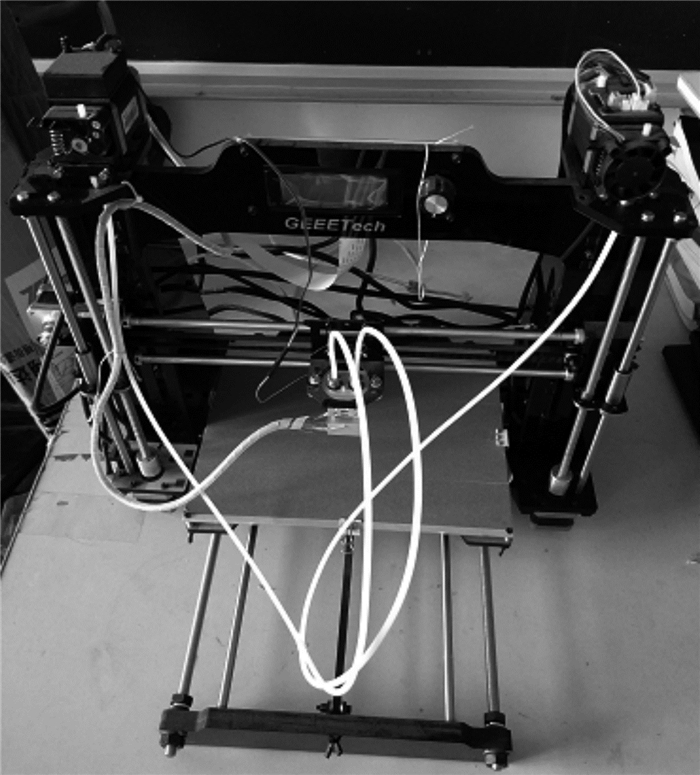

3.1 实验过程首先在Solidworks三维图形软件中建立试件模型,其尺寸为20 mm×20 mm×3 mm。接着将此模型保存为STL格式的文件,将该文件导入Repetier-Host软件中。本实验所用材料为ABS,实验所用3D打印机的型号为M201 Prusa I3,如图 8所示。

|

| 图 8 M201 Prusa I3型3D打印机平台 Fig.8 M201 Prusa I3 type 3D printer platform |

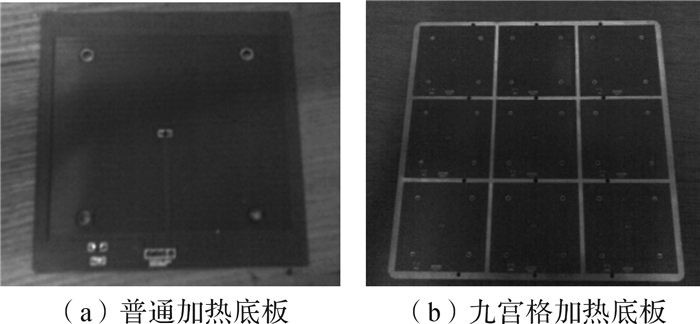

本实验需要在2种加热底板上进行,2种加热底板如图 9所示,其温度设置为:普通加热底板设为25 ℃;九宫格加热底板的4个角设为25 ℃,其余部分设为80 ℃。

|

| 图 9 加热底板实物图 Fig.9 Physical map of heating baseplate |

在计算机上将模型文件导入3D打印机控制软件后,可以修改成型设备的工艺参数,调节不同的成型影响因素,从而打印出合格的成型件模型。在成型件完全冷却后,进行数据测量以及分析。设定的打印机基本参数如表 3所示。

| 参数 | 量值 |

| 填充比 | 100% |

| 喷头速度 | 50 mm/s |

| 喷头温度 | 250 ℃ |

| 底板温度 | 110 ℃ |

| 支撑 | 无 |

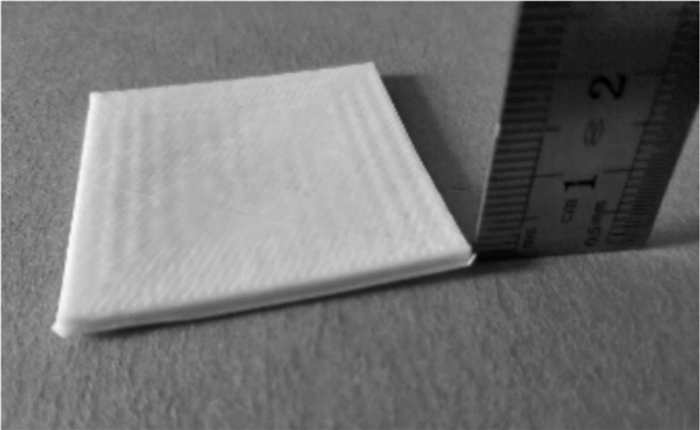

成型件打印完成且冷却后,其4个角点都产生了一定程度的变形,由于没有产生翘曲变形的区域紧贴在工作台上,因此成型件的4个角点下端与工作平台间的距离即为实际的翘曲变形量。在打印开始前工作台已调至水平,故可将工作台作为测量平台。测量可选用游标卡尺,完全满足精度上的要求。

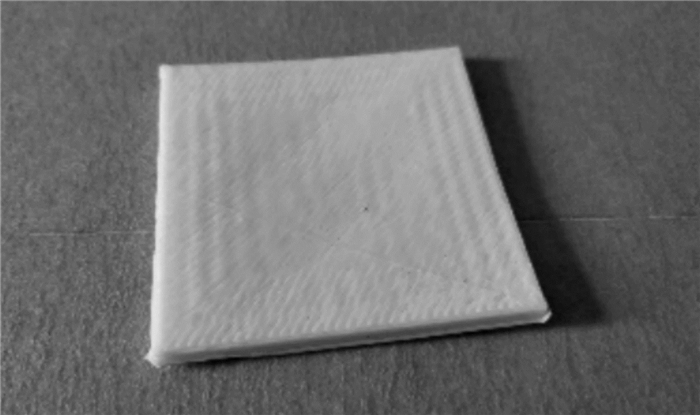

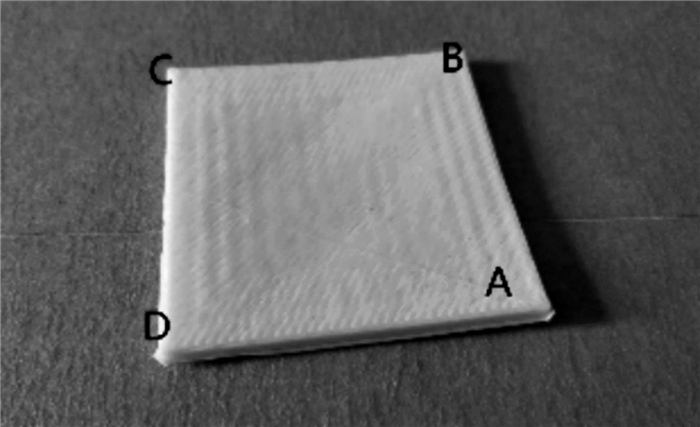

加工结束后的成型件与对成型件的4个角点位置的标记如图 10、图 11所示。

|

| 图 10 加工完成的成型件 Fig.10 The processed molded part |

|

| 图 11 成型件的4个角点位置标记示意图 Fig.11 Sketch of the marking position of four corner points of molded part |

实验中总共打印了10个成型件,其中5个是在普通加热底板上加工的成型件,另外5个是在九宫格加热底板上加工的成型件。用游标卡尺测量角点翘曲变形量,如图 12所示。

|

| 图 12 角点翘曲变形量的测量 Fig.12 Measurement of corner point warpage deformation |

在测量成型件翘曲变形量时,每个角点均测量10次,取测量平均值,所得结果如表 4、表 5所示。

| 成型件 | 翘曲变形量/mm | |||

| A点 | B点 | C点 | D点 | |

| 1 | 1.53 | 0.03 | 0.03 | 0.54 |

| 2 | 1.35 | 0 | 0.04 | 0.33 |

| 3 | 1.57 | 0 | 0.05 | 0.58 |

| 4 | 1.52 | 0 | 0.07 | 0.74 |

| 5 | 1.45 | 0.05 | 0.06 | 0.65 |

| 成型件 | 翘曲变形量/mm | |||

| A点 | B点 | C点 | D点 | |

| 1 | 0.96 | 0 | 0.04 | 0.85 |

| 2 | 1.06 | 0.02 | 0.03 | 0.33 |

| 3 | 0.95 | 0 | 0.07 | 0.84 |

| 4 | 0.87 | 0 | 0.04 | 0.62 |

| 5 | 1.15 | 0 | 0.07 | 0.78 |

对比试件在实际打印过程中所产生的翘曲变形与仿真所得结果,可以看出:

1) 实际打印中成型件总体上产生了更为明显的翘曲变形,同时A, D点的最大变形量略大于仿真结果。考虑实际的打印环境比较复杂,比如进丝速度不稳定、对流波动、并非恒定加热、材料结构不均匀等都会影响到成型精度,因此可以认为数值分析与实验结果基本符合。

2) 成型件的4个角点都产生了一定程度的变形,其中A点变形量最大,D点其次,C,B点变形较小,仿真与实验结果相符。

3) 比对表 4、表 5及前面的仿真结果可以发现,在2种不同样式的加热底板上产生的翘曲变形明显不同,九宫格加热底板上成型件的翘曲变形明显较小。

4 结论本文利用ANSYS软件,对熔融沉积成型过程进行了数值模拟研究,较为真实地模拟了试件在九宫格加热底板成型和普通加热底板成型的过程,得出试件的翘曲变形量。再结合实际的打印实验,通过对比成型件翘曲变形量的仿真值和实验结果发现,两者结果基本符合,九宫格加热底板上成型件的翘曲变形量小于普通加热底板上成型件的翘曲变形量。2种加热底板样式对试件成型精度影响的原因分析如下:

1) 成型扫描方式的局限,导致散热条件上的差异,从而使得翘曲变形不对称。成型件在不同温度时的粘合力是不同的,普通加热底板整体温度一致,但是九宫格加热底板可以根据需要设置不同的温度,能有效降低成型件的翘曲变形。

2) 冷却速度的不同,导致成型件存在温度梯度,从而产生较大的残余应力,使成型件产生较大的翘曲变形。普通加热底板整体温度一致,不能有效地降低温度,即不能减小翘曲变形。采用九宫格加热底板时,可以根据成型过程的先后,在9个区域设置不同的底板温度,使它能够有效地降低成型件的温度,从而减小成型件的翘曲变形,极大地提高产品精度。

| [1] | ROBERSON D, SHEMELYA C M, MACDONALD E, et al. Expanding the applicability of FDM-type technologies through materials development[J]. Rapid Prototyping Journal, 2015, 21(2): 137–143. DOI:10.1108/RPJ-12-2014-0165 |

| [2] | HERNÁNDEZ J, BATTISTESSA A J. FDM 3D printing technology in manufacturing composite elements[J]. Archives of Metallurgy & Materials, 2013, 58(4): 1415–1418. |

| [3] |

朱艳青, 史继富, 王雷雷, 等.

3D打印技术发展现状[J]. 制造技术与机床, 2015(12): 50–57.

ZHU Yan-qing, SHI Ji-fu, WANG Lei-lei, et al. Development status of 3D printing technology[J]. Manufacturing Technology and Machine Tool, 2015(12): 50–57. DOI:10.3969/j.issn.1005-2402.2015.12.018 |

| [4] |

韩江, 王益康, 田晓青, 等.

熔融沉积(FDM)3D打印工艺参数优化设计研究[J]. 制造技术与机床, 2016(6): 139–142.

HAN Jiang, WANG Yi-kang, TIAN Xiao-qing, et al. Design and study of fused deposition modeling (FDM) 3D printing process parameters optimization[J]. Manufacturing Technology and Machine Tool, 2016(6): 139–142. |

| [5] | WEI C, DONG J. Hybrid hierarchical fabrication of three-dimensional scaffolds[J]. Journal of Manufacturing Processes, 2014, 16(2): 257–263. DOI:10.1016/j.jmapro.2013.10.003 |

| [6] | SADIA M, SOS'NICKA A, ARAFAT B, et al. Adaptation of pharmaceutical excipients to FDM 3D printing for the fabrication of patient-tailored immediate release tablets[J]. International Journal of Pharmaceutics, 2016, 513(1/2): 659. |

| [7] |

赵信义, 马芸慧, 袁玉荣, 等.

熔融沉积成型技术扫描轨迹规划研究[J]. 科技展望, 2017, 27(18): 144.

ZHAO Xin-yi, MA Yun-hui, YUAN Yu-rong, et al. Study on scanning trajectory planning of fused deposition technology[J]. Technology Outlook, 2017, 27(18): 144. DOI:10.3969/j.issn.1672-8289.2017.18.126 |

| [8] |

王靖, 李自良, 祁冬杰, 等.

ABS材料基于ANSYS生死单元技术的热分析[J]. 合成材料老化与应用, 2017, 46(2): 41–45.

WANG Jing, LI Zi-liang, QI Dong-jie, et al. Thermal analysis of ABS materials based on ANSYS life and death unit technology[J]. Aging and Application of Synthetic Materials, 2017, 46(2): 41–45. |

| [9] |

张冰蔚, 马晓明.

基于APDL的直线电机进给驱动平台的参数优化设计[J]. 工程设计学报, 2005, 12(2): 93–96.

ZHANG Bing-wei, MA Xiao-ming. Parameter optimization design of feed driving platform for linear motor based on APDL[J]. Chinese Journal of Engineering Design, 2005, 12(2): 93–96. DOI:10.3785/j.issn.1006-754X.2005.02.007 |

| [10] |

高士友, 黎宇航, 周野飞, 等.

熔融沉积(FDM)3D打印成形件的力学性能实验研究[J]. 塑性工程学报, 2017, 24(1): 200–206.

GAO Shi-you, LI Yu-hang, ZHOU Ye-fei, et al. Experimental study on mechanical properties of fused deposition (FDM) 3D printed parts[J]. Plastic Engineering, 2017, 24(1): 200–206. |

| [11] |

傅骏, 谢学林, 周棣华, 等.

基于ANSYS瞬态热分析技术的铸铝件生产实践[J]. 铸造技术, 2015, 36(8): 2158–2159.

FU Jun, XIE Xue-lin, ZHOU Di-hua, et al. Casting aluminum parts production based on ANSYS transient thermal analysis[J]. Casting Technology, 2015, 36(8): 2158–2159. |

| [12] | DAWOUD M, TAHA I, EBEID S J. Mechanical behaviour of ABS:an experimental study using FDM and injection moulding techniques[J]. Journal of Manufacturing Processes, 2016, 21: 39–45. DOI:10.1016/j.jmapro.2015.11.002 |

| [13] |

戴岳. 基于ANSYS模拟的熔融沉积快速成型精度研究[D]. 包头: 内蒙古科技大学机械工程学院, 2015: 38-42.

DAI Yue. Research on the accuracy of fused deposition rapid prototyping based on ANSYS simulation[D]. Baotou: Inner Mongolia University of Science and Technology, School of Mechanical Engineering, 2015: 38-42. http://industry.wanfangdata.com.cn/dl/Detail/Thesis?id=Thesis_D666011 |

| [14] | BUDZIK G, BUREK J, BAZAN A, et al. Analysis of the accuracy of reconstructed two teeth models manufactured using the 3DP and FDM technologies[J]. Strojniski Vestnik:Journal of Mechanical Engineering, 2016, 62(1): 11–20. |