2. 合肥学院 生物与环境工程系, 安徽 合肥 230601

2. School of Biological and Environmental Engineering, Hefei University, Hefei 230601, China

在我国,玉米是重要的粮食作物,其种植范围广阔。玉米收割之后剩下的根茬含有丰富的有机物质,这些有机物质回归土壤后可以有效地改善土壤成分,促进下一季农作物的生长[1-2]。随着我国农业机械化程度不断提高,有关玉米根茬还田的研究逐渐增加。宫涛等[3]采用正交试验的方法,得出切茬装置切割玉米根茬时的工作参数在给定因素水平上的较优组合是:切茬高度为15 mm,切茬线速度为12.385 m/s,前进速度为0.8 m/s;吴子岳等[4]利用压切原理建立了非等长刀切碎模型;王俊发等[5]在试验的基础上设计了玉米根茬收获机。通过调研发现,目前有关玉米根茬还田的研究,多数集中于灭茬机结构、功能以及灭茬刀工作参数优化方面,而针对灭茬刀结构参数优化的研究不多。由于玉米根茬粗壮,在玉米根茬还田中存在灭茬切削力过大的问题。

汲文峰等[6]以鼹鼠爪趾为仿生原型,综合运用农机具设计方法及仿生技术,设计出一种旋耕-碎茬通用刀片,对比试验结果表明,仿生刀片较通用刀片旋耕时扭矩降低3.91%,碎茬时扭矩降低1.62%。田昆鹏等[7]通过提取天牛切割齿廓曲线,设计了大麻收割机的切割刀片,对比试验结果表明,仿生刀片的平均最大切割力和切割功耗较普通刀片分别降低7.4%和8.0%。谢峰等[8]采用逆向工程的方法对河狸门牙进行曲面重构和三维曲面建模,使用IstOpt软件对河狸上门齿和下门齿特征曲线进行拟合,并对特征曲线的曲率进行分析,得出河狸门牙的特征曲线具备曲率变化的特征, 可以实现更有效的切削。无论是动物的爪趾,还是昆虫的口器,它们共有的生物特征都是具有变曲率的轮廓[9]。蟋蟀是杂食性昆虫,具有咀嚼式口器,能通过发达坚硬的上颚将玉米、大豆等植物的根部咬碎[10]。为了探究这种变曲率轮廓曲线的实际应用效果,本文主要以蟋蟀咬碎植物根茎的上颚轮廓特征为仿生原型设计灭茬刀片。

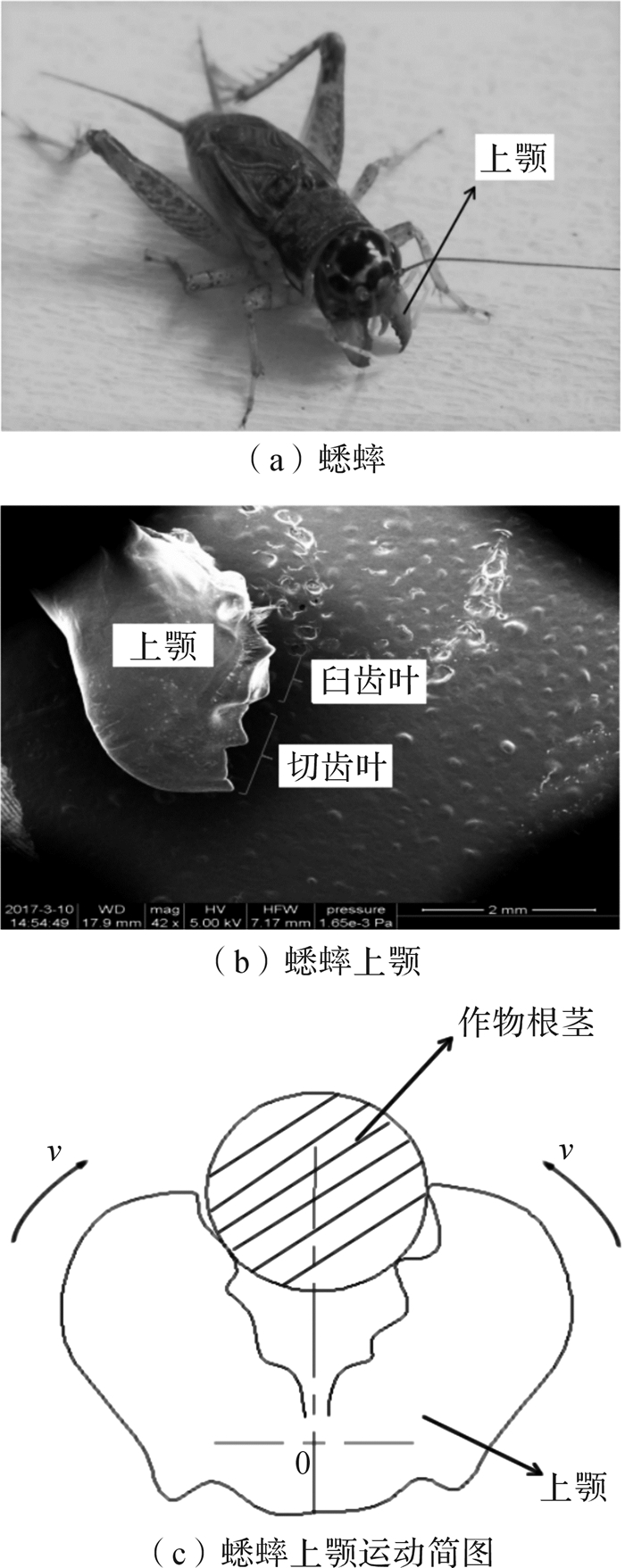

1 蟋蟀上颚切齿叶特征提取 1.1 蟋蟀上颚结构形态及其运动特性分析蟋蟀(如图 1(a)所示)为无脊椎动物,属昆虫纲、直翅目、蟋蟀科。它体较狭长,拥有咀嚼式口器,其主要特点是具有发达坚硬的上颚(如图 1(b)所示),用以咬碎食物。上颚由前部切齿叶和后部臼齿叶组成,整个上颚一般长为3~5 mm,宽为2~4 mm,左右对称各分布一个[10-11]。蟋蟀进食时左右上颚同时向中间作剪切运动(如图 1(c)所示),通过切齿叶上的锯齿将植物茎秆刺破、割断。蟋蟀在咬食作物根茎过程中的这种运动特性与本文所要研究的灭茬刀片运动特性有着相似之处,故本文将以此作为依据进行灭茬刀片设计。

|

| 图 1 蟋蟀上颚及其运动简图 Fig.1 Cricket's mandible and its movement sketch |

采用扫描电镜(极限分辨率为10 nm)放大42倍对蟋蟀上颚进行观察,分析蟋蟀切齿叶的齿型特征。通过观察发现:上颚的切割部位存在锯齿,且切齿叶部分的齿型与臼齿叶部分齿型有明显的不同。切齿叶部分为单排齿且齿廓较为凸出,比较尖锐,用于刺穿、割断食物。臼齿叶部分为双排齿,齿廓凸起较小且中间向里凹陷,适用于咀嚼食物。

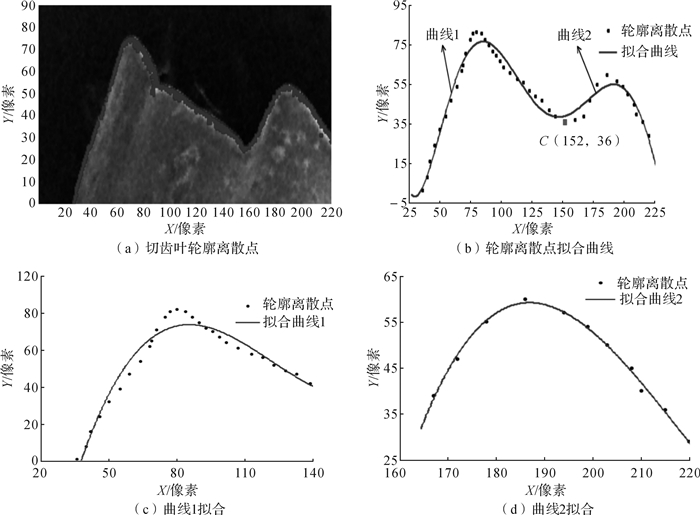

使用MATLAB软件分别调用Rgb2gra, Im2bw, Imdilate, Edge四个函数对原始图像进行灰度图像转换、二值图像转换、膨胀填充图像以及边缘检测提取坐标点的处理, 提取切齿叶的轮廓离散点(如图 2(a)所示),最后输入“cftool”命令打开拟合工具箱选择polynomial(多项式)拟合,对所提取的切齿叶轮廓离散点进行曲线拟合[12-13], 如图 2(b)所示。为了更准确地提取切齿叶的具体轮廓,以两齿型的连接处C点(152,36)作为分界点,将该曲线划分为曲线1和曲线2两部分。

|

| 图 2 蟋蟀上颚切齿叶轮廓拟合曲线 Fig.2 The fitting curve of cricket's mandible incisor lobe profile |

分别对划分后的曲线1和曲线2进行拟合(如图 2(c)、2(d)),得到拟合结果:

| $ \begin{align} &{{y}_{1}}=0.0002{{x}^{3}}-0.0728{{x}^{2}}+8.1531x-\\ &\ \ \ \ \ \ \ 214.34, R_{1}^{2}=0.9584 \\ \end{align} $ | (1) |

| $ \begin{align} &{{y}_{2}}=0.0004{{x}^{3}}-0.2757{{x}^{2}}+59.427x-\\ &\ \ \ \ \ \ \ 4137.7, R_{2}^{2}=0.9974 \\ \end{align} $ | (2) |

拟合精度R2越接近于1,说明曲线拟合的精度越高,与原曲线越接近。R12和R22的值均大于0.95,说明曲线1和曲线2很接近原曲线。将拟合好的2条曲线绘制在坐标系中,可以看出它们和原数据点基本重合。

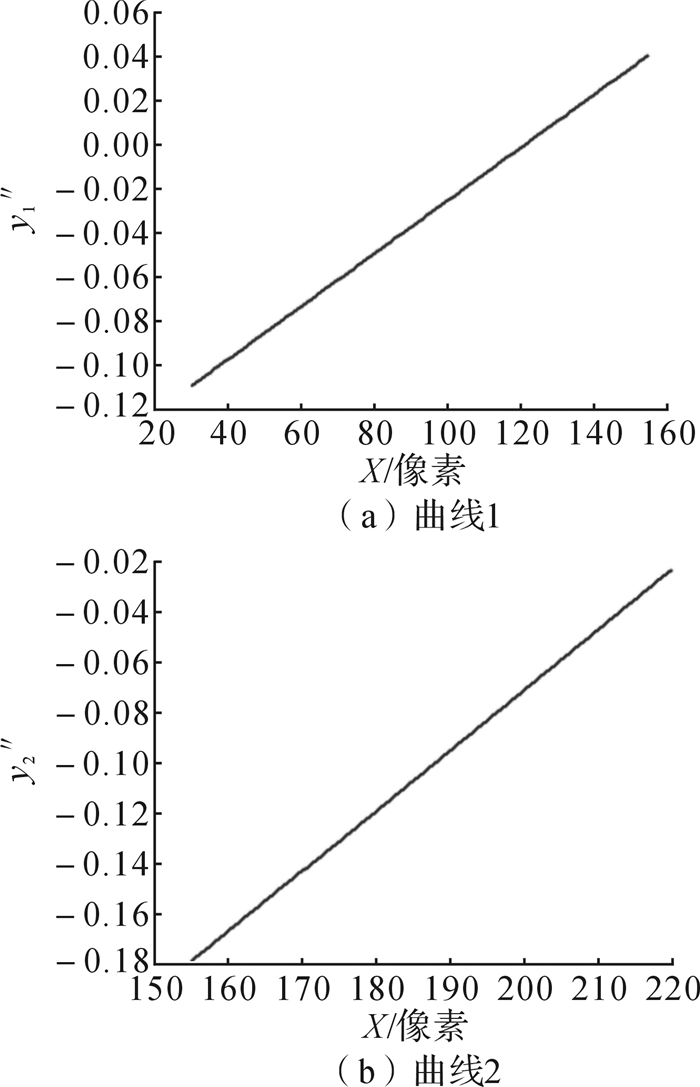

1.2.2 二阶导数分析对曲线1和曲线2拟合函数的二阶导数y″进行分析, 结果如图 3(a)、3(b)所示。曲线1拟合函数在定义区间内,二阶导数从小于0直线递增到大于0,说明曲线1是由一条凹曲线和一条凸曲线组成。而曲线2拟合函数在定义区间内的二阶导数始终小于0,说明曲线2始终是向外凸起的。由此可知在切割过程中随着物料切割面积不断增加,滑切角不断增大,滑切效果明显增强,有利于蟋蟀取食[14]。故,曲线2所表示的轮廓在取食过程中起着关键作用。

|

| 图 3 蟋蟀上颚切齿叶轮廓拟合曲线的二阶导数 Fig.3 Second order derivative of the fitting curve of cricket's mandible incisor lobe profile |

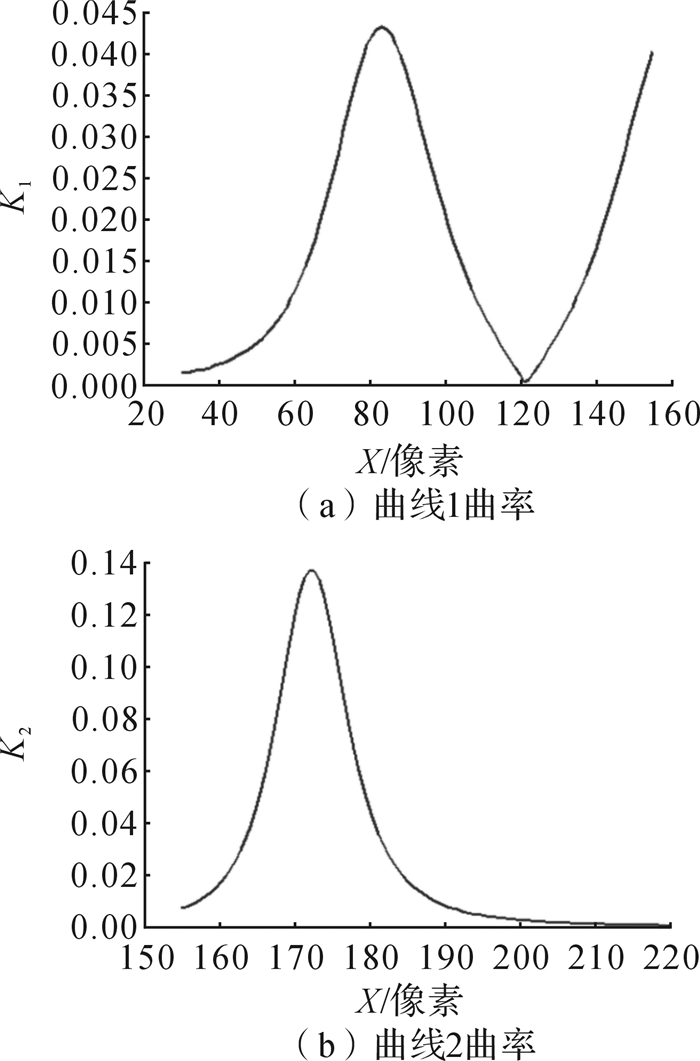

曲率越大,表示曲线的弯曲程度越大。通过对曲线1和曲线2曲率K的变化图(图 4(a)、4(b))的观察可以发现:曲线1的曲率K1的最大值接近0.045,曲线2的曲率K2的最大值接近0.14。通过比较2条曲线的曲率最大值,可以知道曲线2所代表的齿型比较尖锐,有利于蟋蟀取食时刺穿食物。

|

| 图 4 蟋蟀上颚切齿叶轮廓拟合曲线的曲率变化图 Fig.4 Curvature change diagram of the fitting curve of cricket's mandible incisor lobe profile |

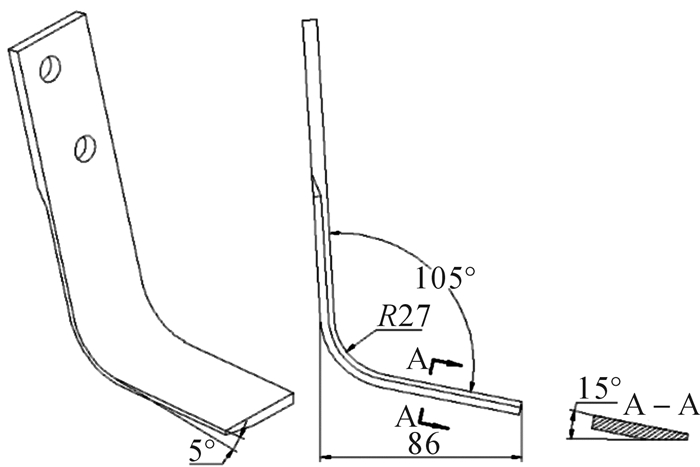

本文设计的仿生灭茬刀片刀体的主要结构参数参照江苏省丹阳宝九刀具公司生产的L型灭茬刀片(如图 5),在原型刀片的正切刃上添加仿生锯齿,仿生锯齿的结构特征是通过提取蟋蟀上颚切齿叶的特征参数进行设计的。

|

| 注:弯折角为105°;切削宽度为86 mm;正切面刃角为15°;滑切角为5°;弯曲半径为27 mm 图 5 L型灭茬刀片结构示意图 Fig.5 Structure diagram of L-type stubble cutting blade |

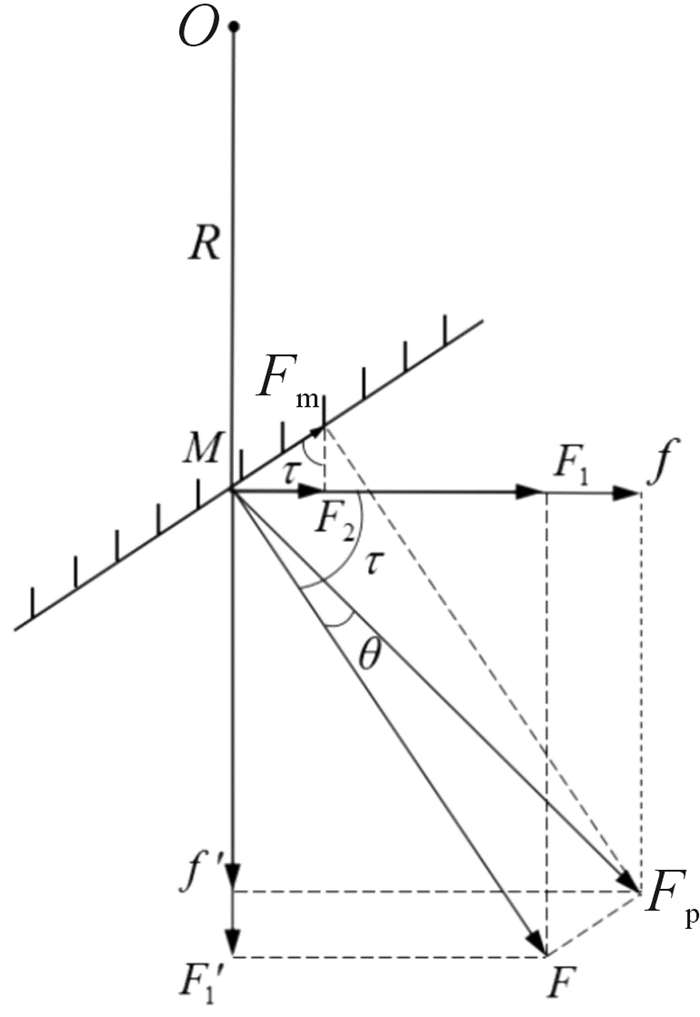

设灭茬刀片的回转半径为R,如图 6所示,作用在刀刃上M点的垂直反作用力为F,把F分解为F1和F1′, 在偏转一摩擦角θ处的合力用Fp来表示,该力在刀刃上的投影为摩擦阻力,用Fm表示, Fm在水平方向的分量记为F2。从图中可以看出,切割阻力f垂直于OM,它使刀刃压向被切割材料,其值等于F1与F2之和。F1克服切割阻力,F2克服摩擦阻力。

|

| 图 6 L型灭茬刀片灭茬过程动力学分析 Fig.6 Kinetic analysis of stubble breaking for L-type stubble cutting blade |

| $ {{F}_{1}}=F\cos \tau $ | (3) |

| $ {{F}_{2}}={{F}_{\text{m}}}\sin \tau $ | (4) |

式中:Fm为被切割材料对刀刃的摩擦阻力,N;τ为滑切角。

把F=f1l代入,得:

| $ {{F}_{1}}={{f}_{1}}l\cos \tau $ | (5) |

| $ {{F}_{\text{m}}}={{\mu }_{\text{z}}}F={{\mu }_{\text{z}}}{{f}_{1}}l $ | (6) |

式中:f1为灭茬刀片单位长度上所受的垂直反作用力,N;l为参与切割的刀刃长度,mm;μz为刀面与茎秆之间的摩擦系数。

| $ \begin{align} &f={{F}_{1}}+{{F}_{2}}=F\cos \tau +{{F}_{\text{m}}}\sin \tau ={{f}_{1}}l\cos \tau + \\ &\ \ \ \ \ \ {{\mu }_{\text{z}}}{{f}_{1}}l\sin \tau ={{f}_{1}}l\left( \cos \tau +{{\mu }_{\text{z}}}\sin \tau \right) \\ \end{align} $ | (7) |

| $ \begin{align} &{f}'={{f}_{1}}\frac{h}{\sin \tau }\cos \tau \left( 1+{{\mu }_{\text{z}}}\tan \tau \right)= \\ &\ \ \ \ \ \ \ {{f}_{1}}h\cot \tau \left( 1+{{\mu }_{\text{z}}}\tan \tau \right) \\ \end{align} $ | (8) |

式中h为被切割茎秆层的厚度,mm。

由式(8)可知:刀刃上所受作用力(切割阻力)的大小取决于:1)滑切角τ;2)被切割茎秆层厚度h;3)被切割茎秆材料单位长度上对切刀的阻力f1。

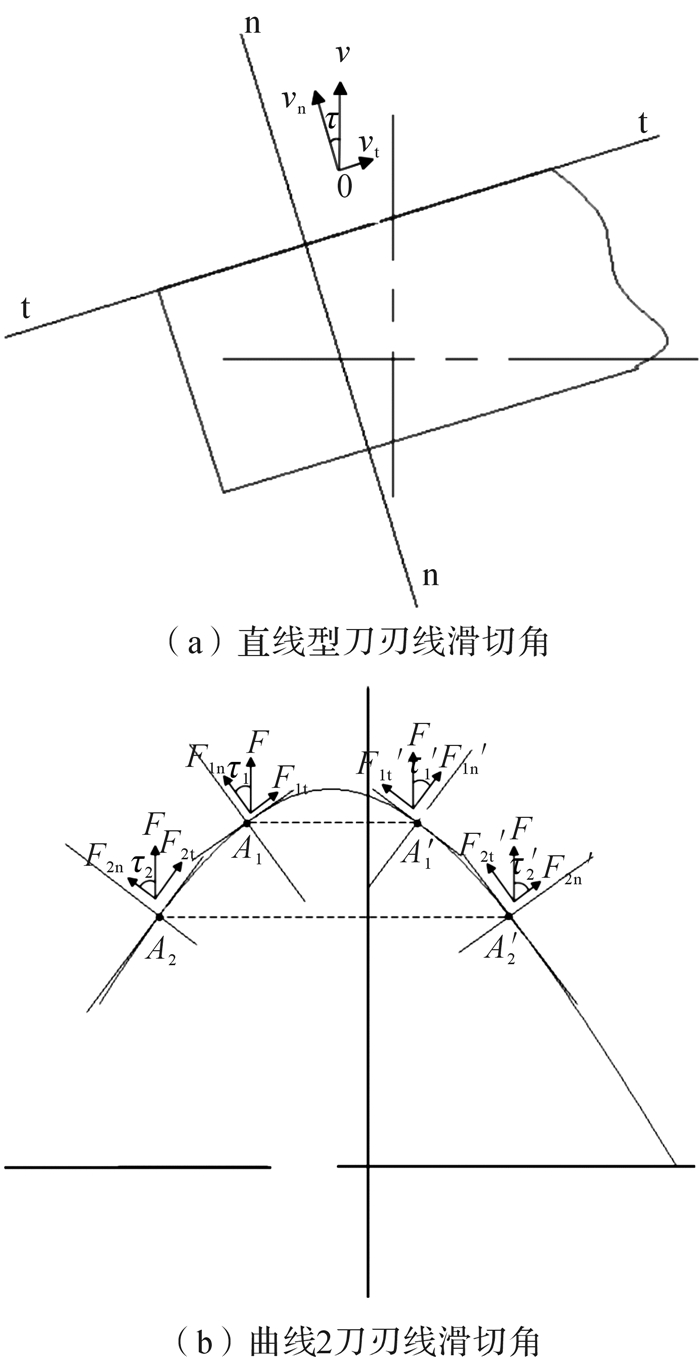

2.1.2 滑切角分析滑切角是刀具刃口线型设计的重要依据。刀刃线上任意一点的滑切角为该点运动方向与刀刃线上该点切线的法向夹角(如图 7(a))。在切割过程中,靠作物根及根须与土壤盘结形成一点支承的切割条件。要粉碎地面以上茬子和地面以下根须,就要依靠灭茬刀片的切割性能, 该性能与其本身的惯性、根茬的刚度及土壤强度有关[15]。玉米根茬的切削分为砍切与滑切。为减小耕作阻力,降低作业功耗,农业机械中诸多切割部件的优化设计,都运用了滑切原理(如铧式犁、星形耙片、旋耕刀等)。滑切可以促进在微观状态下呈锯齿状的刀刃的锯断作用[16],降低物料张紧拉断和剪切破坏的极限应力,从而降低能耗,增强对纤维及质地不均匀物料的切割效果。

|

| 图 7 灭茬刀片滑切角示意图 Fig.7 Schematic diagram of slip angle of stubble cutting blade |

常用L型灭茬刀片的刃线为直线,在灭茬过程中,其滑切角τ是固定的(如图 7(a))。一般来讲,滑切角τ越大,则切割阻力越小[17]。权哲龙等[16]采用理论建模和铲切试验相结合的方法,得出结论:多级滑切刃(滑切角分别为68°,58°,56°,48°,47°)刀具的切割性能最好。为此,本文对以蟋蟀切齿叶上曲线2为刀刃线时的滑切角进行分析(如图 7(b))。

设刀刃上A1,A1′两点和A2,A2′两点分别在t1和t2时刻参与根茬切割,根据滑切角的定义可知:τ1和τ1′分别为t1时刻A1, A1′两点处的滑切角,τ2和τ2′分别为t2时刻A2, A2′两点处的滑切角。Fn和Ft分别是灭茬刀片切割阻力反作用力F沿刀刃上各点法线和切线处的分力。

| $ \frac{{{F}_{\text{t}}}}{{{F}_{\text{n}}}}=\tan \tau =k $ | (9) |

式中k为灭茬刀刃上点的切线斜率。

由于t1至t2时刻刃线上各点的切线斜率呈递增趋势,故tan τ逐渐增大,滑切角随之增大,有利于切割根茬。

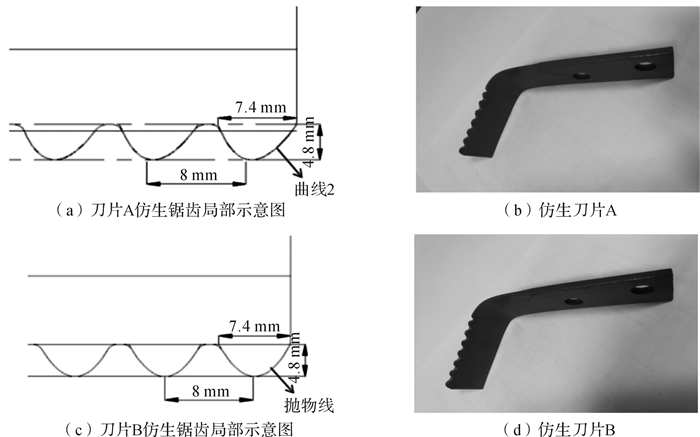

2.2 仿生刀片A通过对蟋蟀切齿叶特征参数和常用L型灭茬刀片作业过程的相关分析,得到曲线2所表示的轮廓在蟋蟀割断茎秆过程中起主要作用。仿生刀片A的仿生锯齿是根据蟋蟀切齿叶轮廓拟合曲线2设计的。根据切齿叶实际尺寸,曲线2对应的齿型尺寸:齿高为0.48 mm,齿宽为0.74 mm。依据三角锯齿各参数概念[18],齿距为4~8 mm,齿高与齿距之比在0.6~0.8之间。由此可知,齿高的范围为2.4~6.4 mm。故将曲线2对应齿型的实际尺寸放大10倍,最终仿生锯齿的齿高为4.8 mm,齿宽为7.4 mm,齿距为8 mm,如图 8(a)所示。

|

| 图 8 仿生刀片结构示意图 Fig.8 Structure diagram of bionic blade |

假设变曲率的仿生曲线(曲线2)也具有明显的减阻效果,考虑到加工难度和经济成本,将曲线2简化成抛物线。设抛物线的方程为y=ax2+bx+c,过点(0, 0),(3.7,4.8)和(7.4,0),得到:a=-0.350 6,b=2.594 6,c=0。故抛物线方程为:

| $ y=-0.3506{{x}^{2}}+2.5946x $ | (10) |

以抛物线为齿廓,设计仿生锯齿,如图 8(c)所示。

3 灭茬刀片有限元分析 3.1 仿真模型简化和假设1) 在SolidWorks软件中创建三维实体模型,将刀具和刀盘简化成一个整体模型,忽略机架、传动部件等对灭茬功耗影响较小的部件。

2) 为了进一步简化计算,选取单刀灭茬的方式进行分析,刀具和刀盘设置为刚体;根茬形态不规则导致其力学特性复杂,故将地表以下的根茬简化成圆柱体,其物料特性与地表以上部分一致。

3.2 有限元模型构建 3.2.1 灭茬刀片有限元模型为了明确蟋蟀切齿叶齿型特征是否具有减阻的优势,在设置同样的工作参数前提下,对比原型刀片与2种仿生刀片的切削力情况,因此需要建立3种刀具模型。根据相应的结构设计参数,在Solidworks中分别构建原型刀片和仿生刀片A,B的三维实体模型。

在ANSYS/LS-DYNA中进行有限元模型的前处理工作,灭茬刀片单元定义为Solid164, 采用自由网格划分中的智能网格划分方法,并在刀刃处进行网格细化,灭茬刀片的材料均定义为65Mn钢。

3.2.2 根茬-土壤有限元模型因为玉米根茬是由地表的秸秆和地下的根系两部分组成, 根系部分结构复杂、形态多样,力学特性很复杂[19-20], 所以本文将用玉米秸秆来代替根茬, 并假设根茬的根系部分所有形态特性均等同于秸秆部分[21]。用直径为30 mm的圆柱体模拟玉米秸秆,地面留100 mm长秸秆, 地下足够长, 采用网格扫略的智能网格划分,采用Solid164实体单元, 默认单点积分、Lagrage算法及塑性随动模型。所设置的玉米根茬材料参数见表 1[21]。

| 参数 | 数值 |

| 密度/(kg/mm3) | 5.067×10-7 |

| 弹性模量/kPa | 1×104 |

| 泊松比 | 0.4 |

| 屈服应力/kPa | 1.5×103 |

| 切线模量/kPa | 180 |

| 硬化参数 | 0 |

| 应变速率 | 100 |

| 失效应变 | 0.01 |

针对安徽中部黄壤土特性,为了尽可能模拟真实的土壤情况,选择ANSYS/LS-DYNA 971中的MAT_147(MAT_FHWA_SOLL)土壤材料本构模型。该模型是一种针对实体单元且考虑损伤的各项同性模型,考虑了真实土壤中存在的应变率效应、孔隙比和孔隙水压力等因素,采用修正的Mohr-Coulomb准则,修正后的屈服面与Mohr-Coulomb屈服面呈双曲线拟合,它与应力主轴相交处是一个光滑面,并与应力主轴垂直。本文选取并修正的土壤模型部分参数[22]如表 2所示。设置土壤模型尺寸为400 mm×350 mm×200 mm,采用网格扫掠的智能网格划分,采用Solid164实体单元,默认单点积分和Lagrange算法。

| 参数 | 数值 |

| 土壤密度/(kg/m3) | 2 082 |

| 土壤相对密度 | 2.68 |

| 体积模量/Pa | 35×106 |

| 剪切模量/Pa | 22×106 |

| 内摩擦角/(°) | 24.98 |

| 含水率/% | 30 |

通过分析L型灭茬刀片切割过程得出:灭茬刀片与根茬及灭茬刀片与土壤均为面面接触中的侵蚀接触。为避免因重叠而发生初始接触,使刀辊与根茬-土壤模型间留有一定的距离。实际作业时,灭茬刀片作随机体直线运动和绕刀盘转动的合成运动。由于碎茬试验时刀辊转速大于或等于380 r/min,作业速度为0.27~1.4 m/s[23],所以本文选取前进速度v前=1 m/s,刀辊转速n=420 r/min,即灭茬刀片沿X轴正方向运动速度为1 m/s,绕刀盘中心的转速为420 r/min。对根茬-土壤模型, 只在土壤底面和根茬底面作全约束,其他方向不作约束。因为玉米主根地下的深度约为50 mm[24],所以灭茬深度取50 mm。

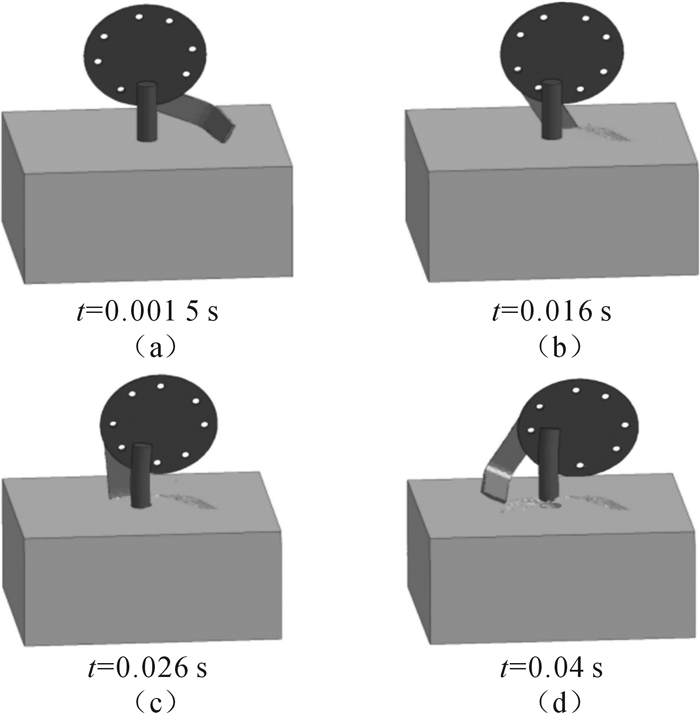

3.4 仿真结果分析 3.4.1 灭茬过程分析以仿生刀片A为例,仿真分析灭茬刀片的作业过程,如图 9所示。

|

| 图 9 灭茬刀片A作业过程仿真分析 Fig.9 Simulation analysis of operation process of stubble cutting blade A |

由图 9可以看出:t=0.001 5 s时,灭茬刀片开始与土壤接触;t=0.016 s时,灭茬刀片切入土壤,土壤受到剪切作用而失效; t=0.026 s时,在灭茬刀片的剪切和挤压作用下,根茬被切断并开始滑动;t=0.04 s时,灭茬刀片切出土壤,被切断的根茬沿着灭茬刀片运动方向滑动并向上运动离开土壤。灭茬过程中与灭茬刀片接触的根茬和土壤质点速度方向与灭茬刀片运动方向垂直,且沿着运动方向滑动,这与实际的灭茬过程一致。

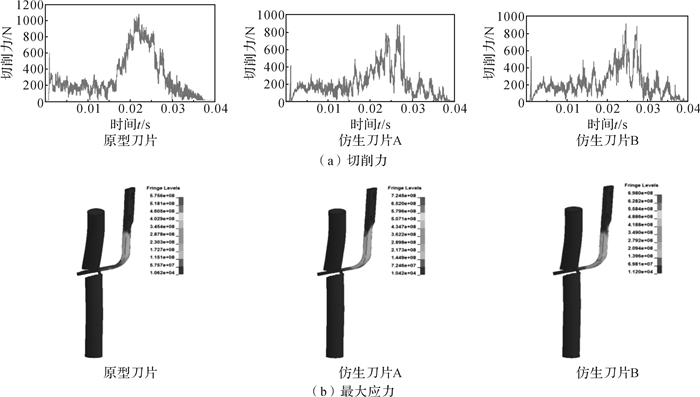

3.4.2 灭茬刀片切削力和最大应力对比分析如图 10(a)所示,在0—0.04 s内, 通过使用不同灭茬刀片模拟灭茬作业过程后得到:原型刀片的平均切削力为310 N,t=0.021 2 s时切削力最大,为1 079 N;仿生刀片A的平均切削力为211 N,t=0.024 6 s时切削力最大,为881 N;仿生刀片B的平均切削力为217 N,t=0.022 9 s时切削力最大,为908 N。由图 10(b)所示,在原型刀片和仿生刀片切削力最大的时刻,它们的最大应力分别为576,724,698 MPa,且集中在刀具弯折处和仿生锯齿边缘。查手册得知,灭茬刀片材料65Mn钢的极限应力为735 MPa,所以仿生灭茬刀片的最大应力可以满足要求。

|

| 图 10 灭茬刀片切削力与最大应力仿真值 Fig.10 Simulation value of cutting force and maximum stress for stubble cutting blade |

为了验证有限元仿真分析的准确性,在安徽农业大学农萃园玉米前茬实验田块,通过在双轴灭茬旋耕机上(旋耕刀辊不安装旋耕刀)装配不同灭茬刀片,在同等工作参数情况下作业,以切割扭矩为评价指标,分析仿生刀片的灭茬性能。

4.1 试验设置本试验使用设备包括:东方红lx-904型拖拉机、双轴灭茬旋耕机(耕幅为2 m)、12 V直流电源、扭矩传感器(量程为0~1 500 N·m,精度为0.1%~0.5%)、数据储存接收装置、SIN-TH-6型土壤水分传感器、秒表和卷尺等。在试验地随机选取5个点进行测量,得到试验地的土壤湿度平均值为27.4%。

针对本文的主要研究内容,在灭茬旋耕机上分别安装无仿生几何结构设计的原型灭茬刀片与2种仿生刀片(A,B),进行3组灭茬试验,如图 11。试验过程中,灭茬深度h=50 mm,机组前进速度v前=1 m/s,刀辊转速n=420 r/min,每组刀片作业距离为10 m,每间隔2 m采集一次扭矩数据,每组试验共设5个测试点。关于灭茬质量的评价,参考国家标准,每组试验结束后在已作业范围内随机选择3个测试点进行数据采集。

|

| 图 11 灭茬试验 Fig.11 Stubble breaking test |

在灭茬作业过程中,灭茬刀片的扭矩随着机组前进距离变化而变化。由于灭茬刀片在工作过程中所受的扭矩与所受的切割阻力大小成正比,因此,通过比较原型刀片和仿生刀片在工作过程中的扭矩可以反映出仿生刀片的灭茬切削性能。试验测试结果如表 3所示。

| N·m | |||

| 测试点 | 原型刀片 | 仿生刀片A | 仿生刀片B |

| 1 | 303.673 | 265.643 | 273.912 |

| 2 | 287.946 | 270.539 | 284.105 |

| 3 | 305.407 | 275.925 | 271.927 |

| 4 | 299.015 | 259.172 | 269.857 |

| 5 | 302.518 | 268.189 | 279.415 |

| 平均值 | 299.712 | 267.894 | 275.843 |

| 标准差 | 6.981 | 6.179 | 5.829 |

| 变异系数 | 2.33% | 2.31% | 2.11% |

由表 3可知,原型刀片的扭矩平均值明显高于仿生刀片,其值为299.712 N·m,仿生刀片A、仿生刀片B的扭矩平均值分别为267.894 N·m和275.843 N·m,相比原型刀片分别降低10.62%和7.96%。因此从平均扭矩来说,仿生刀片A的性能最好,仿生刀片B次之,原型刀片最次。

从切削扭矩平均值的离散程度来分析,通过变异系数可以得到:仿生刀片A和仿生刀片B扭矩的变异系数(分别为2.31%和2.11%)略小于原型刀片的变异系数(2.33%),说明在灭茬作业过程中仿生刀片的扭矩平均值离散程度略小于原型刀片的离散程度。

4.2.2 作业质量比较依据根茬粉碎还田机的作业质量要求,主要考核的技术要求:灭茬深度为40~100 mm, 根茬粉碎率(单位面积内根茬长度小于50 mm的根茬质量占根茬总质量的百分比)大于90%[23]。本试验通过对各测试点的数据采集,得到测试结果如表 4和表 5所示。

| mm | |||

| 测试点 | 原型刀片 | 仿生刀片A | 仿生刀片B |

| 1 | 60.00 | 57.00 | 56.00 |

| 2 | 56.00 | 53.00 | 58.00 |

| 3 | 57.00 | 58.00 | 55.00 |

| 平均值 | 57.67 | 56.00 | 56.33 |

| 标准差 | 2.08 | 2.65 | 1.53 |

| 变异系数 | 3.61% | 4.73% | 2.72% |

| % | |||

| 测试点 | 原型刀片 | 仿生刀片A | 仿生刀片B |

| 1 | 87.52 | 95.67 | 96.49 |

| 2 | 94.36 | 89.41 | 88.73 |

| 3 | 92.85 | 94.75 | 85.82 |

| 平均值 | 91.58 | 93.28 | 90.35 |

| 标准差 | 3.59 | 3.38 | 5.52 |

| 变异系数 | 3.92 | 3.62 | 6.11 |

由表 4的灭茬深度测试结果可以得知:仿生刀片A和仿生刀片B的平均灭茬深度(分别为56 mm和56.33 mm)小于原型刀片的灭茬深度(57.67 mm)。对照根茬粉碎还田机的作业技术要求,无论是仿生刀片还是原型刀片,其灭茬深度均满足要求。

从灭茬深度平均值离散程度来看,仿生刀片A的离散程度(4.73%)最高,原型刀片离散程度(3.61%)次之,仿生刀片B离散程度(2.72%)最低。

由表 5的根茬粉碎率测试结果可以得知:仿生刀片A的灭茬粉碎率平均值(93.28%)最高,原型刀片的灭茬粉碎率平均值(91.58%)次之,仿生刀片B的灭茬粉碎率平均值(90.35%)最低。对照灭茬机考核技术要求,仿生灭茬刀片和原型刀片均能满足要求。

从根茬粉碎率平均值离散程度来看,仿生刀片B的离散程度(6.11%)最高,原型刀片离散程度(3.92%)次之,仿生刀片A离散程度(3.62%)最低。

5 结论1) 本文依据提取的蟋蟀上颚切齿叶轮廓离散点,运用MATLAB软件进行曲线拟合,并通过分析拟合函数的二阶导数和曲率,选取曲线2作为仿生锯齿齿廓,设计了仿生刀片A;考虑加工难度和成本,设计了仿生刀片B。

2) 运用显示动力学软件LS-DYNA对灭茬刀片单刀灭茬过程进行仿真,由最大切削力和同一时刻的最大应力对比可知,仿生刀片A, B较原型刀片均具有减阻效果,其最大切削力分别降低了18.35%, 15.85%, 且在同一时刻的最大应力均能满足灭茬刀片材料的强度要求。

3) 田间对比试验结果表明:仿生刀片A和仿生刀片B的扭矩平均值(分别为267.894 N·m和275.843 N·m)均小于原型原型刀片的扭矩平均值(299.712 N·m),且仿生刀片的扭矩平均值离散程度略小于原型刀片的离散程度。对照根茬粉碎还田机考核技术要求,仿生刀片和原型刀片的作业质量均能满足要求。

致谢 国家留学基金管理委员会青年骨干教师出国研修项目(201608775006)对作者蒋锐的出国访学提供资助,美国科罗拉多州立大学王伟博士后在论文撰写尤其是英语摘要润色中提供帮助,谨致谢意。

| [1] |

吕开宇, 仇焕广, 白军飞, 等.

中国玉米秸秆直接还田的现状与发展[J]. 中国人口·资源与环境, 2013, 23(3): 171–176.

LÜ Kai-yu, QIU Huan-guang, BAI Jun-fei, et al. Development of direct return of corn stalk to soil:current status, driving forces and constraints[J]. China Population Resources and Environment, 2013, 23(3): 171–176. DOI:10.3969/j.issn.1002-2104.2013.03.027 |

| [2] |

牛文娟. 主要农作物秸秆组成成分和能源利用潜力[D]. 北京: 中国农业大学工学院, 2015: 1-130.

NIU Wen-juan. Physicochemical composition and energy potential of main crop straw and stalk[D]. Beijing: China Agricultural University, School of Engineering, 2015: 1-130. http://cdmd.cnki.com.cn/Article/CDMD-10019-1015584263.htm |

| [3] |

宫涛, 李其昀, 李亚娉, 等.

玉米切茬还田装置切断根茬影响因素试验[J]. 农业机械学报, 2013, 44(S2): 37–40.

GONG Tao, LI Qi-yun, LI Ya-ping, et al. Experiment of influencing factors of stubble cutting in corn stubble cutting and returning device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 37–40. |

| [4] |

吴子岳, 高焕文, 陈君达.

秸秆切碎灭茬机的模型研究与参数优化[J]. 农业机械学报, 2001, 32(5): 44–46.

WU Zi-yue, GAO Huan-wen, CHEN Jun-da. Modeling and optimization of a stalk and stubble chopper[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001, 32(5): 44–46. DOI:10.3969/j.issn.1000-1298.2001.05.014 |

| [5] |

王俊发, 马浏轩, 邵东伟, 等.

玉米根茬收获机设计与试验[J]. 农业机械学报, 2012, 43(6): 68–72.

WANG Jun-fa, MA Liu-xuan, SHAO Dong-wei, et al. Design and experiment of maize root stubble harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(6): 68–72. DOI:10.6041/j.issn.1000-1298.2012.06.013 |

| [6] |

汲文峰, 贾洪雷, 佟金.

旋耕-碎茬仿生刀片田间作业性能的试验研究[J]. 农业工程学报, 2012, 28(12): 24–30.

JI Wen-feng, JIA Hong-lei, TONG Jin. Experiment on working performance of bionic blade for soil-rototilling and stubble-breaking[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(12): 24–30. DOI:10.3969/j.issn.1002-6819.2012.12.005 |

| [7] |

田昆鹏, 李显旺, 沈成, 等.

天牛仿生大麻收割机切割刀片设计与试验[J]. 农业工程学报, 2017, 33(5): 56–61.

TIAN Kun-peng, LI Xian-wang, SHEN Cheng, et al. Design and test of cutting blade of cannabis harvester based on longicorn bionic principle[J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(5): 56–61. |

| [8] |

谢峰, 沈维蕾, 张晔, 等.

河狸门牙几何特征的提取及其生物力学性能分析[J]. 中国机械工程, 2011, 22(10): 1149–1153.

XIE Feng, SHEN Wei-lei, ZHANG Ye, et al. Gaining of geometric characteristics for incisor teeth and its analysis of biologic mechanics property[J]. China Mechanical Engineering, 2011, 22(10): 1149–1153. |

| [9] |

张磊磊. 树枝粉碎机切削刀片的仿生设计及试验分析[D]. 长春: 吉林大学生物与农业工程学院, 2015: 1-98.

ZHANG Lei-lei. Bionic design and experimental analysis of cutting blade for branch shiver[D]. Changchun: Jilin University, School of Biology and Agricultural Engineering, 2015: 1-98. |

| [10] |

牟吉元, 徐洪富, 荣秀兰.

普通昆虫学[M]. 北京: 中国农业出版社, 1996: 1-396.

MOU Ji-yuan, XU Hong-fu, RONG Xiu-lan. General entomology[M]. Beijing: China Agriculture Press, 1996: 1-396. |

| [11] |

舒畅, 汤建国.

昆虫实用数据手册[M]. 北京: 中国农业出版社, 2009: 1-592.

SHU Chang, TANG Jian-guo. Practical data manual for insects[M]. Beijing: China Agriculture Press, 2009: 1-592. |

| [12] |

赵慧. 基于数学形态学的图像边缘检测方法研究[D]. 大连: 大连理工大学土木工程学院, 2010: 1-84.

ZHAO Hui. Research on image edge detection based on mathematical morphology[D]. Dalian: Dalian University of Technology, School of Civil Engineering, 2010: 1-84. https://wenku.baidu.com/view/eb3cfe3a376baf1ffc4fadf7.html |

| [13] |

闫海霞. 基于数学形态学的图像边缘检测和增强算法的研究[D]. 长春: 吉林大学通信工程学院, 2009: 1-99.

YAN Hai-xia. Study on algorithms of image edge detection and enhancement based on mathematical morphology[D]. Changchun: Jilin University, College of Communication Engineering, 2009: 1-99. http://cdmd.cnki.com.cn/Article/CDMD-10183-2010031918.htm |

| [14] |

王刚, 贾洪雷, 赵佳乐, 等.

玉米留高茬切割器的设计及留茬效果试验[J]. 农业工程学报, 2014, 30(23): 43–49.

WANG Gang, JIA Hong-lei, ZHAO Jia-le, et al. Design of corn high-stubble cutter and experiments of stubble retaining effects[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(23): 43–49. DOI:10.3969/j.issn.1002-6819.2014.23.006 |

| [15] |

刘九庆, 牛明, 商友云, 等.

基于ANSYS的灭茬刀多目标驱动优化设计[J]. 沈阳工业大学学报, 2014, 36(2): 182–187.

LIU Jiu-qing, NIU Ming, SHANG You-yun, et al. Multi-goal driven optimization design of stubble-smashing cutter based on ANSYS[J]. Journal of Shenyang University of Technology, 2014, 36(2): 182–187. |

| [16] |

权龙哲, 佟金, 曾百功, 等.

玉米根茬铲切刀具的滑切刃曲线优化设计[J]. 农业工程学报, 2011, 27(12): 13–17.

QUAN Long-zhe, TONG Jin, ZENG Bai-gong, et al. Finite element mode analysis and experiment of corn stubble harvester[J]. Transactions of the Chinese Society of Agricultural Engineering, 2011, 27(12): 13–17. DOI:10.3969/j.issn.1002-6819.2011.12.003 |

| [17] |

庞声海.

关于滑切理论与滑切角的选用[J]. 华中农学院学报, 1982, 6(1): 64–69.

PANG Sheng-hai. On the theory of sliding cutting and the choice of its angle[J]. Journal of Huazhong Agricultural College, 1982, 6(1): 64–69. |

| [18] |

周之江.

木工修锯技术[M]. 北京: 中国林业出版社, 1981: 1-123.

ZHOU Zhi-jiang. Carpenter's saw manual[M]. Beijing: China Forestry Press, 1981: 1-123. |

| [19] |

孙剑. 玉米根茬结构和力学特征及与土壤的摩擦学性能[D]. 长春: 吉林大学生物与农业工程学院, 2011: 1-121.

SUN Jian. Structural and mechanical characteristics of corn stubble and its tribological properties against soil[D]. Changchun: Jilin University, School of Biology and Agricultural Engineering, 2011: 1-121. |

| [20] |

杨新义. 玉米根茬根土分离装置的设计与研究[D]. 长春: 吉林大学机械科学与工程学院, 2011: 1-77.

YANG Xin-yi. Design and study on the roots and soil separation device of maize stubble[D]. Changchun: Jilin University, School of Mechanical Science and Engineering, 2011: 1-77. |

| [21] |

文立阁. 灭茬刀辊仿生减阻研究[D]. 长春: 吉林大学生物与农业工程学院, 2009: 1-116.

WEN Li-ge. Study on bionic and resistance-reduction of stubble crushing blade roller[D]. Changchun: Jilin University, School of Biology and Agricultural Engineering, 2009: 1-116. |

| [22] |

夏哲浩, 姚立红, 阚江明.

基于ANSYS/LS-DYNA旋转刀具切削土壤与木材的数值模拟[J]. 森林工程, 2016, 32(1): 43–47.

XIA Zhe-hao, YAO Li-hong, KAN Jiang-ming. The numerical simulation of rotating tool cutting soil and wood based on ANSYS/LS-DYNA[J]. Forest Engineering, 2016, 32(1): 43–47. DOI:10.3969/j.issn.1001-005X.2016.01.010 |

| [23] |

中国农业机械化科学研究院.

农业机械设计手册[M]. 北京: 中国农业科学技术出版社, 2007: 1-852.

Chinese Academy of Agricultural Mechanization Sciences. Design manual for agricultural machinery[M]. Beijing: China Agricultural Science and Technology Press, 2007: 1-852. |

| [24] |

吴子岳, 高焕文.

根茬处理技术的现状与发展[J]. 中国农业大学学报, 2000, 5(4): 46–49.

WU Zi-yue, GAO Huan-wen. Present state and development on technology of stubble chopping[J]. Journal of China Agricultural University, 2000, 5(4): 46–49. DOI:10.3321/j.issn:1007-4333.2000.04.011 |