高速精密轧辊磨床是现代工业生产中一种重要的不可或缺的生产设备,它生产的轧辊主要应用于冶金、造纸和轧钢等行业[1]。目前,我国工业用轧辊磨床的砂轮线速度一般为45~60 m/s,其性能远不及国外砂轮线速度为80 m/s的高速轧辊磨床。国产高速轧辊磨床速度控制精度差,主要表现在主轴实测速度与给定速度的差值会随着磨削速度的加大而呈非线性增加,在高速运行恒速控制时,其速度差可达50 r/min。高速轧辊磨床的主运动是主轴的旋转运动,主轴的旋转精度决定了零件的加工精度[2]。主轴驱动控制系统作为高速精密轧辊磨床的主传动系统,主要基于高精度和稳定可靠的电气控制系统来实现对轧辊磨削过程的准确控制,从而获得较高的磨削精度和磨削效率[3-4]。

目前国内外先进的精密轧辊磨床电气控制技术的主要发展特点是:采用以计算机和网络为基础的数字控制技术,同时结合电机调速控制领域的先进技术进行综合开发与实施。美国、德国、日本三国是当今世界上在高速精密轧辊磨床科研、设计、制造和使用中,技术最先进、经验最丰富的国家[5-6]。要求通过高速精密轧辊磨头主轴的电气调速系统,实现主轴的转速在很宽的范围内连续可调,并能灵活选择最佳切削速度,且稳定性好、控制灵活、可实现远距离操纵[7-8]。针对上述控制要求,本文设计了基于FX3UPLC和变频器的高速精密轧辊磨头主轴驱动控制系统。

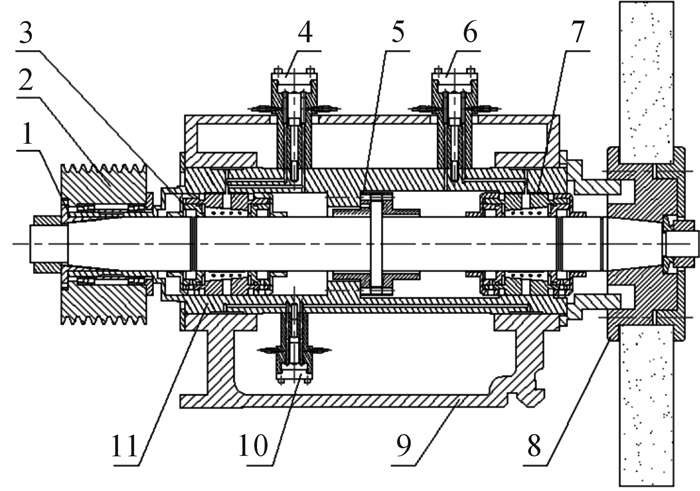

1 控制系统方案 1.1 控制要求高速精密轧辊磨头的结构如图 1所示,其主运动是主轴的旋转运动,由交流电机输出轴通过皮带轮2将转速和转矩传递至主轴,主轴带动砂轮旋转对工件表面进行磨削加工。工程应用中要求主轴电机输出转速控制精度高,能够实现较宽范围的无级调速。主轴前后支承轴承3,7为液体动静压轴承,用于支撑主轴旋转;静压止推轴承5用于防止主轴系统发生轴向窜动,在高速工况下主轴系统全部的轴向力均作用在止推轴承上,而且止推轴承安装于偏心套内部,通过润滑油散热。轧辊磨头主轴运行时,轴承油温对高速精密轧辊磨头的安全运行至关重要,因此需对油温进行实时监控,同时要实现液压油路压力、流量、油液中杂质微粒等变化量的实时监测。高速精密轧辊磨头主轴驱动控制系统需实现高电能利用率,通过工业组网及上位机进行远程监控,以适应电力拖动系统的发展趋势,提高实际应用能力[9-10]。

|

| 1—卸荷装置;2—皮带轮;3—前动静压轴承;4—前节流器;5—静压止推轴承;6—后节流器;7—后动静压轴承;8—砂轮卡盘;9—磨头箱体;10—下节流器;11—偏心套 图 1 高速精密轧辊磨头结构 Fig.1 Structure of high-speed precision roll grinding head |

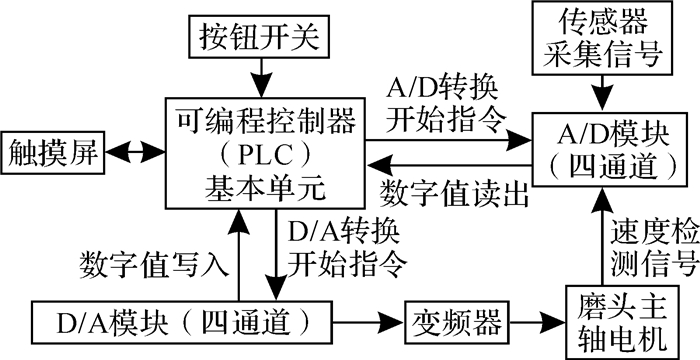

为满足对油温、流量等模拟量的采集和监控,实现主轴电机速度随磨削工艺而变化的生产控制要求,本文利用PLC(programmable logic controller,可编程逻辑控制器)灵活编程及控制的功能构建测控系统。高速精密轧辊磨头主轴驱动控制系统选用型号为FX3U-32MR/ES的PLC及其模拟量输入/输出模块、富士多功能变频器FRN18.5G1S 4C、智能涡轮流量计HJLWGY-DN10A、CS-V型压差发讯器、回油过滤器QU-A25*10S、温度变送器KZW-KT-T、易科工业触摸屏DEV-500TE及变频调速电机等。系统以PLC为核心,如图 2所示,采用PLC对模拟量进行控制,实现主轴电机运行转速的在线调整和运行环境的实时监控。磨头主轴电机运行时引入PID速度闭环控制系统,使轧辊磨头主轴电机输出转速达到稳定状态,速度反馈信号由模拟量编码器EAS58C10-A6PR-8192检测并变送输出,其传输距离远,分辨位数高,抗干扰能力强。变频器接收PLC模拟量输出模块的频率设定信号,并根据输入模拟量的大小调整主电路中交流电压的频率,驱动轧辊磨头主轴电机运行。通过PLC和HMI(human machine interface,人机界面),该系统可以实现对所有现场在线设备控制程序的管理、安全联锁控制等功能,并对事故信号进行报警及打印报表等[11-13]。

|

| 图 2 高速精密轧辊磨头主轴驱动控制系统组成 Fig.2 Composition of spindle drive control system of high-speed precision roll grinding head |

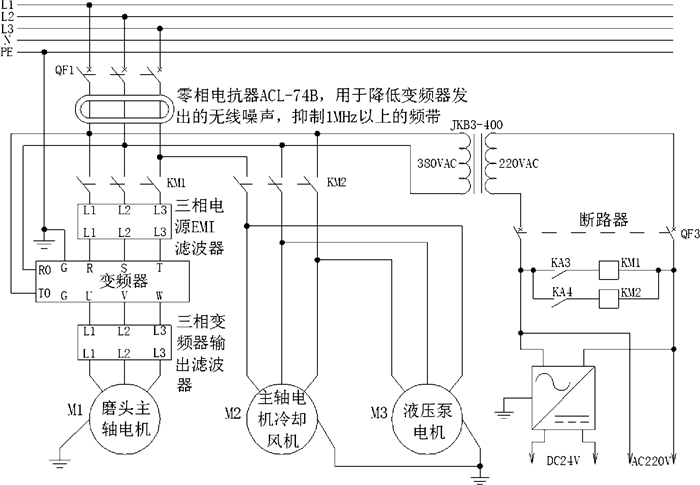

根据高速精密轧辊磨头运行时的控制要求及电控系统的特点,该系统的硬件电路由变频器调速电路与PLC控制电路组成。

2.1.1 变频器调速电路变频器调速电路主要由变频器的主电路、变频调速电机、断路器等构成,如图 3所示。三相电源EMI(electromagnetic interference,电磁干扰)滤波器用来抑制供电系统存在的共模及差模EMI信号;三相变频器输出滤波器用来抑制变频器输出侧配线的泄露电流、辐射噪声及感应噪声[14];PLC输出的变频器控制信号及交流接触器KM1控制信号控制变频器驱动轧辊磨头主轴电机M1以实现调速,PLC输出的交流接触器KM2信号控制主轴电机冷却风机与液压泵电机的启停。控制电源辅助输入端子R0,T0连接于断路器的输出侧,以防止变频器保护功能起作用时变频器开关断开以致变频器的控制电路失电。

|

| 图 3 控制系统变频器调速电路 Fig.3 Speed-adjusting circuit of frequency converter of the control system |

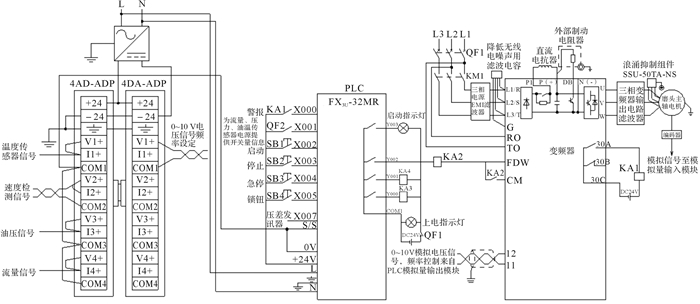

高速精密轧辊磨头主轴电机调速系统以PLC为核心控制部件,通过PLC控制变频器。PLC控制主要由PLC、变频器的控制电路等构成,完成对变频器调速电路的检测及控制,如图 4所示。

|

| 图 4 控制系统PLC与变频器接线图 Fig.4 Wiring diagram of PLC and frequency converter of the control system |

PLC与变频器采用控制端子连接的方式。PLC的输入端子连接控制按钮、警报器和电源,输出端子连接中间继电器线圈、指示灯和电源。输入端子X006连接压差发讯信号线,用以对液压回油管路油液中杂质微粒变化的预警。中间继电器线圈KA3,KA4分别通过其常开触点与主电路接触器的线圈连接,进而控制变频器主电源的通断和主轴电机冷却风机、液压泵电机的启停。滤波电容NFM60M315KPD连接于变频器的输入侧,以降低AM(amplitude modulation,幅度调制)无线电频带(1 MHz以下)的噪声。

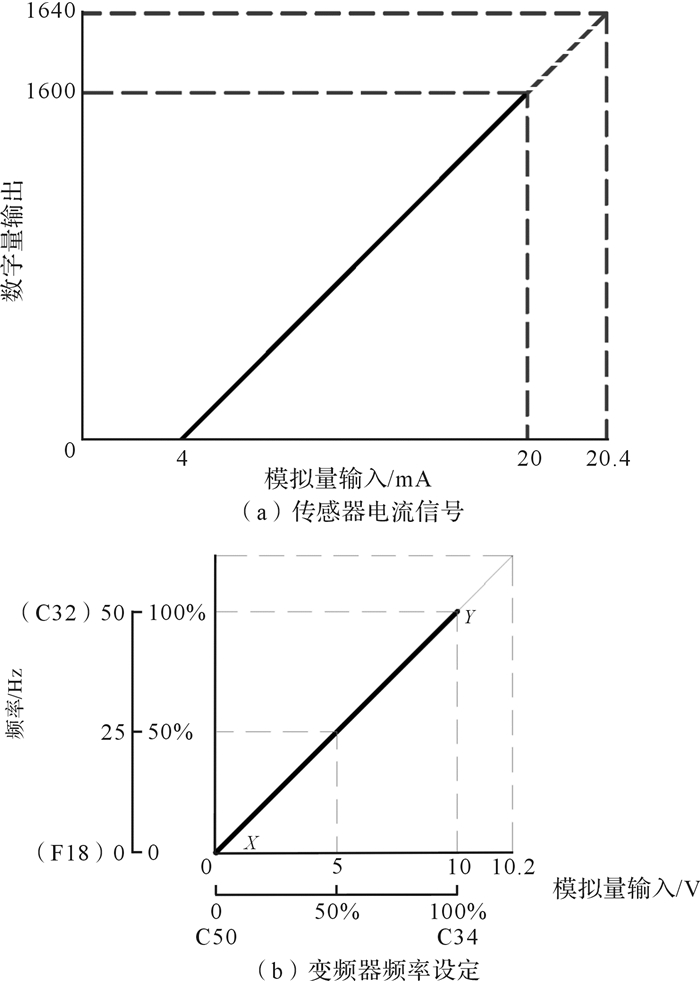

2.2 模拟量信号转换高速精密轧辊磨头主轴电机运行时,模拟量输入模块将接收的现场各传感器信号及电机输出转速反馈信号进行A/D转换并传至上位机,实现轧辊磨头主轴电机运行速度的闭环控制和运行环境的实时监控。模拟量输入模块的输入阻抗较高且信号传输电路与PLC距离较远,需使传感器的采集信号经变送器转变为标准信号(DC4~20 mA),由模拟量输入模块的各通道进行A/D转换并经过PLC程序的模拟量运算后在触摸屏上显示,A/D转换示意图如图 5(a)所示,转换周期为200 μs。D/A模块将PLC输出的数字量转换成模拟电压信号(DC0~10 V),传至变频器以实现轧辊磨头主轴电机的变频调速。通过模拟输入进行频率设定,如图 5(b)所示,设定频率与模拟输入可根据X点(由偏置F18与偏置基准C50决定)和Y点(由增益C32和增益基准点C34决定)成任意关系。在该控制系统中,偏置与增益的数据均以基本频率作为100%进行设定,偏置基准点与增益基准点的数据均以模拟输入的全量程(10 V)作为100%进行设定[15]。

|

| 图 5 控制系统的模拟量信号转换 Fig.5 Signal conversion of analog of the control system |

高速精密轧辊磨头运行时主轴电机输出转速的测量值M(t)小于设定值S,调速控制系统为逆动作系统。该控制系统采用PLC内部PID指令调节输出,保证偏差值接近零,使得轧辊磨头主轴电机输出转速达到稳定状态。PID控制目标值为磨头主轴电机输出转速v,编码器将测得的电机转速信号M(t)经A/D转换器转变为采样值M(n)并传至PLC,n为采样次数,采样周期为Ts。为滤除采样值M(n)中的干扰信号,采用数字滤波方法将采样值M(n)转换为滤波测定值Mf(n),即:

| $ {M_{\rm{f}}}\left( n \right) = M\left( n \right) + L({M_{\rm{f}}}\left( {n - 1} \right) - M(n)) $ | (1) |

式中L为滤波系数。

PLC将该滤波测定值Mf(n)与主轴电机给定转速值S作比较,以差值E(n)=S-Mf(n)作为PID控制器的输入,差值E(n)在PLC中按照增量式PID算法进行计算,得出控制量C(n)。增量式PID控制算法为[16]:

| $ \begin{array}{l} \Delta C\left( n \right) = {K_{\rm{p}}}\left[ {E\left( n \right) - E\left( {n - 1} \right)} \right] + {K_{\rm{I}}}E\left( n \right) + \\ {K_{\rm{d}}}[E\left( n \right) - 2E\left( {n - 1} \right) + E(n - 2)] \end{array} $ | (2) |

式中:Kp为比例增益;KI=KpTs/TI, 为积分系数;Kd=KpTd/Ts, 为微分系数;TI和Td分别为积分和微分常数。

高速轧辊磨头主轴系统启动时,磨头主轴输出转速只能逐步提升,因此主轴电机的给定转速值会发生阶跃变化。S的突变将会使误差E(t)=S-M(t)突变,不利于系统稳定运行。为改善轧辊磨头主轴系统的启动稳定性,不考虑给定值的变化,对反馈量M(t)进行微分,有:

| $ \frac{{{\rm{d}}E(t)}}{{{\rm{d}}t}} = \frac{{{\rm{d}}[S - M(t)]}}{{{\rm{d}}t}} = - \frac{{{\rm{d}}M(t)}}{{{\rm{d}}t}} $ | (3) |

将式(3)离散化后可得:

| $ E\left( n \right) - E\left( {n - 1} \right) = {M_{\rm{f}}}\left( {n - 1} \right) - {M_{\rm{f}}}(n) $ | (4) |

同时,主轴电机速度误差扰动突变时,由于微分信号的引入,系统也易受到高频干扰。为此在微分部分增加一阶惯性滤波,对应的微分方程为:

| $ D\left( s \right) = \frac{{{K_{\rm{p}}}{T_{\rm{d}}}s}}{{1 + {\alpha _{\rm{d}}}{T_{\rm{d}}}s}}E(s) $ | (5) |

式中αd为微分增益。

以差分形式可将式(5)转化为:

| $ \begin{array}{l} D\left( n \right) = A\cdot D\left( {n - 1} \right) + {K_{\rm{d}}}\left( {1 - A} \right)\\ [E\left( n \right) - E(n - 1)] \end{array} $ | (6) |

式中A=αdTd/(Ts+αdTd)。

FX3UPLC的PID指令采用增量式PID算法,结合一阶惯性数字滤波、不完全微分和反馈量微分等进行PID控制。结合式(2)、式(4)和式(6)可得FX3UPLC的PID指令的控制算法为:

| $ \begin{array}{l} \Delta C\left( n \right) = {K_{\rm{p}}}[\left( {E\left( n \right) - E\left( {n - 1} \right)} \right) + \\ {T_{\rm{s}}}/{T_{\rm{I}}}\cdot E\left( n \right) + D(n)] \end{array} $ | (7) |

式中D(n)为增加一阶惯性滤波和反馈量微分后的微分项。

| $ \begin{array}{l} D\left( n \right) = {T_{\rm{d}}}/{T_{\rm{s}}}\left( {1 - A} \right)(2{M_{\rm{f}}}\left( {n - 1} \right) - {M_{\rm{f}}}\left( n \right) - \\ {M_{\rm{f}}}\left( {n - 2} \right) + A\cdot D(n - 1) \end{array} $ | (8) |

该控制系统中,PID控制器的最终输出控制量C(n)=∑ΔC(n)经D/A转换器转变为模拟量信号C(t)后送至变频器,由变频器根据信号的大小调整主轴电机输出转速。

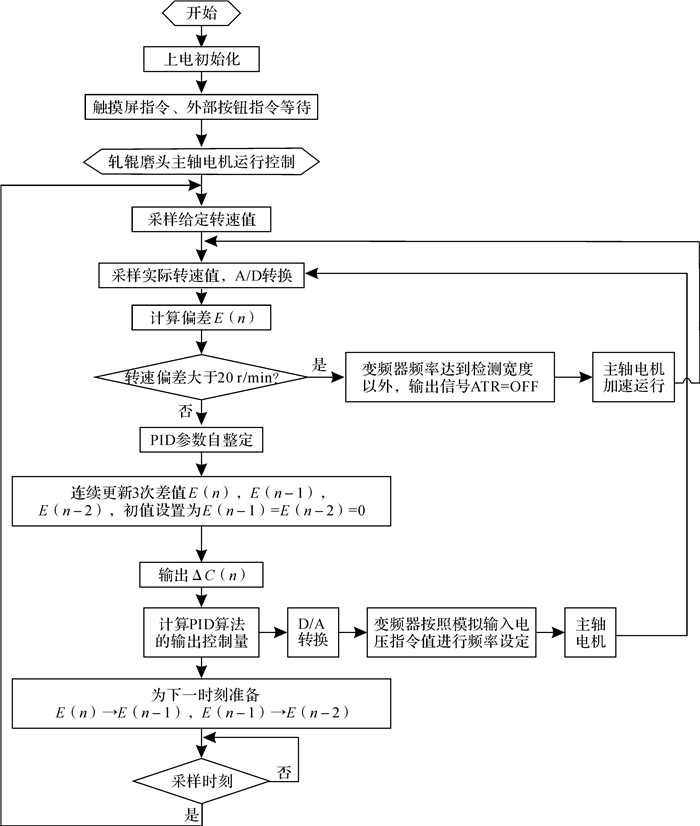

根据PID算法控制高速精密轧辊磨头主轴电机转速的流程图,如图 6所示。

|

| 图 6 基于PID的主轴电机转速控制流程图 Fig.6 Control flow chart of spindle motor speed based on PID |

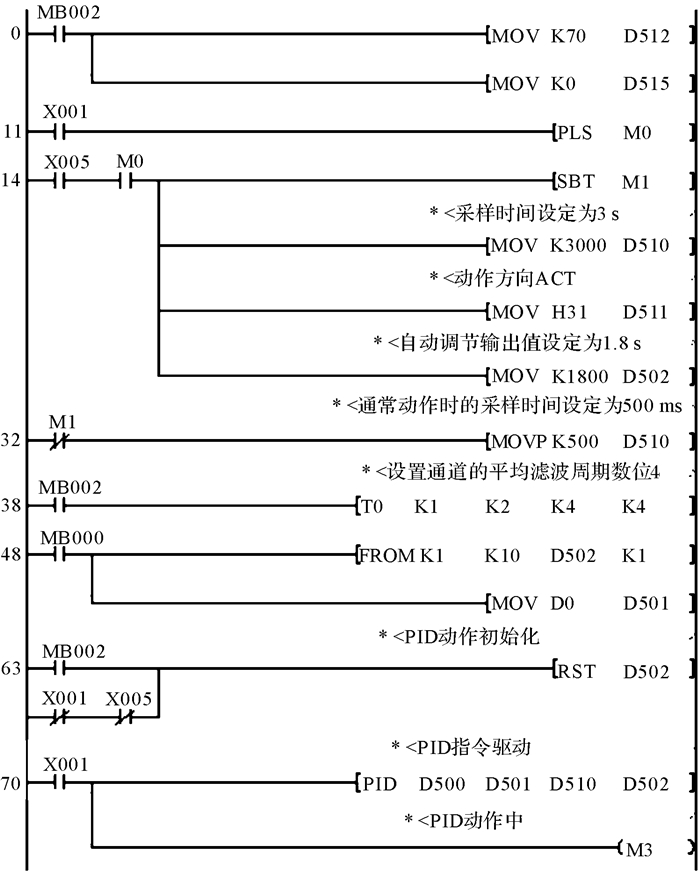

基于PID的高速精密轧辊磨头主轴电机输出转速闭环控制梯形图如图 7所示。PID控制使用自动调节功能,滤波系数L=70%,微分增益αd=0%。

|

| 图 7 基于PID的主轴电机速度闭环控制梯形图 Fig.7 Close-loop control ladder diagram of spindle motor speed based on PID |

经仿真模拟实验可知:主轴电机在给定转矩下以给定转速稳定运行;在恒速控制时,其输出转速受转矩变化的影响小,在很短时间内便能恢复稳定运行。

3.2 通信程序设计用PLC连接变频器进行磨头主轴电机运行控制时,需对变频器进行有关参数的设置,如表 1所示。为了保证FX3U-32MR/ES能够与上位机正常通信,需要在PLC中运行上下位机通信程序,其功能是设置PLC的通信参数:波特率为9 600 b/s,8位数据位,1位停止位,偶检验。

| 参数名称 | 参数号 | 设置值 |

| 频率设定方法 | F01 | 1 |

| 运行操作 | F02 | 1 |

| 基本频率 | F04 | 50 Hz |

| 基本频率电压 | F05 | 380 V |

| 电机保护用特性选择 | F10 | 2 |

| 上限频率 | F15 | 50 Hz |

| 下限频率 | F16 | 0 Hz |

| 启动频率 | F23 | 1 Hz |

| 停止频率 | F25 | 1 Hz |

| 电机控制方式选择 | F42 | 0 |

模拟量模块通过功能扩展板连接在PLC上,依照从基本单元开始的连接顺序,为每台模拟量特殊适配器分配特殊辅助继电器、特殊数据寄存器各10个[17]。为使模拟量模块正确读写数据,需编写模拟量通信程序。FX3U-4DA-ADP的通道输出频率设定信号,其通信程序中,将特殊辅助继电器M8260始终置为“OFF”,使得FX3U-4DA-ADP的通道输出电压信号。FX3U-4AD-ADP采集现场各传感器信号,将M8270至M8273置为“ON”,各通道输入电流信号;M8274至M8277置为“ON”,PLC由“RUN”转为“STOP”时,各通道输出保持解除;D8274至D8277用于设置各通道信号采集的平均次数,D8270至D8273用于保存各通道A/D转换的输入数据。

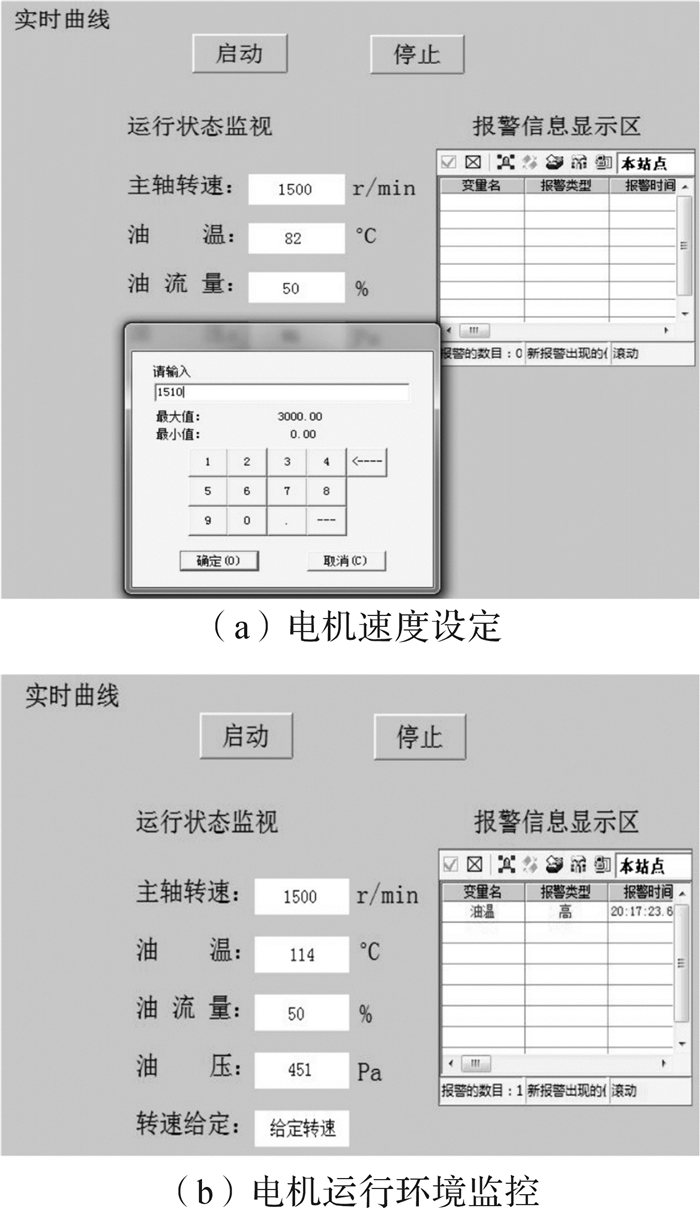

3.3 上位机监控界面设计该系统采用易科DEV-500TE工业触摸屏,并基于组态王软件对触摸屏监控界面进行开发。根据控制要求,触摸屏监控界面需实现磨头主轴电机运行环境的监测、实时报警及电机运行速度的在线显示与调整,其组态监控界面如图 8所示。组态王软件具有Internet远程浏览的功能,可通过IE浏览器对所建立的工程项目进行远程浏览与操作控制[18]。

|

| 图 8 控制系统触摸屏监控界面 Fig.8 Touch screen monitoring screen of the control system |

电气控制系统是高速精密轧辊磨头的重要组成部分,通过电气控制系统能够保证轧辊磨头连续可靠、安全高效地运行。利用PLC系统功能指令和变频器实现对高速精密轧辊磨头主轴电机的变频调速控制。根据轧辊磨头的电气控制要求,结合电气控制技术的特点,设计了轧辊磨头主轴驱动控制系统硬件电路图,编制了基于PID闭环控制的主轴电机运行转速梯形图。采用PLC对模拟量进行控制,实现现场实际数据实时反馈、数模计算及控制系统的人机界面操作等多种功能。同时,通过上位机实现了轧辊磨头主轴电机运行状态及运行环境的实时监控。实验表明该系统具有运行稳定、抗干扰能力强、易于扩展、操作简单和节能等优点。

| [1] |

刘昆鹏. 轧辊磨床磨头主轴系统若干关键问题研究[D]. 兰州: 兰州理工大学机电工程学院, 2010: 1-5.

LIU Kun-peng. Research on some key issues of spindle system in grinding head of roller grinding machine[D]. Lanzhou: Lanzhou University of Technology, College of Mechanical and Electrical Engineering, 2010: 1-5. |

| [2] |

张洪波, 石俊强, 陈奕, 等.

超高速磨削加工及其关键技术[J]. 机械工程师, 2009(6): 96–97.

ZHANG Hong-bo, SHI Jun-qiang, CHEN Yi, et al. Ultrahigh speed grinding machining and its key technologies[J]. Mechanical Engineer, 2009(6): 96–97. |

| [3] |

徐展. WS1260磨床电气控制系统设计与实现[D]. 大连: 大连理工大学软件学院, 2014: 1-2.

XU Zhan. Design and implementation of electrical control system for WS1260 roller grinder[D]. Dalian: Dalian University of Technology, School of Software Technology, 2014: 1-2. |

| [4] | POPOV A P. Design of automatic control systems for machine tools[J]. Russian Engineering Research, 2014, 34(4): 243–245. DOI:10.3103/S1068798X14040170 |

| [5] | KHALID Nasir. Efficient energy management:is variable frequency drives the solution[J]. Procedia-Social and Behavioral Sciences, 2014, 145: 371–376. DOI:10.1016/j.sbspro.2014.06.046 |

| [6] |

李炜.

基于FXINPLC控制的轧辊磨床电气控制系统设计[J]. 天津冶金, 2013(2): 35–37.

LI Wei. Design of electrical control system of roll grinder based on FXINPLC control[J]. Tianjin Metallurgy, 2013(2): 35–37. |

| [7] |

匡岳林. 数控机床的电气控制系统设计[D]. 广州: 华南理工大学自动化科学与工程学院, 2011: 2-5.

KUANG Yue-lin. The design of electrical control system of numerical control machine[D]. Guangzhou: South China University of Technology, School of Automation Science and Engineering, 2011: 2-5. |

| [8] | LEGAEV V P, GENERALOV L K. Control system for a machine-tool drive with compensation of spindle eccentricity[J]. Russian Engineering Research, 2012, 32(5/6): 430–432. |

| [9] |

邓新锦. 高速异步电机控制系统的研究[D]. 广州: 广东工业大学自动化学院, 2014: 2-15.

DENG Xin-jin. The research of high speed asynchronous spindle motor control system[D]. Guangzhou: Guangdong University of Technology, School of Automation, 2014: 2-15. |

| [10] | TANGJITSITCHAROEN S, TANGPORNPRASERT P, VIRULSRI Ch, et al. In-process monitoring and control of microassembly by utilising force sensor[J]. Journal of Achievements in Materials and Manufacturing Engineering, 2008, 31(2): 588. |

| [11] |

寇志伟, 崔啸鸣, 徐明娜, 等.

基于PLC与触摸屏的变频调速测控系统[J]. 电机与控制应用, 2014, 41(12): 57–60.

KOU Zhi-wei, CUI Xiao-ming, XU Ming-na, et al. Frequency control of motor speed control system based on PLC and HMI[J]. Electric Machines & Control Application, 2014, 41(12): 57–60. DOI:10.3969/j.issn.1673-6540.2014.12.014 |

| [12] |

陈元勇. PLC控制电机变频调速试验系统的设计与实现[D]. 济南: 山东大学信息科学与工程学院, 2008: 30-47.

CHEN Yuan-yong. Design and implementation of PLC control electrical motor frequency conversion timing experiment system[D]. Jinan: Shandong University, School of Information Science and Engineering, 2008: 30-47. |

| [13] |

王建伟, 杨风, 张鹏, 等.

基于PLC与组态软件的电动机变频调速系统[J]. 电气技术, 2009(12): 65–67.

WANG Jian-wei, YANG Feng, ZHANG Peng, et al. Electrical machinery frequency conversion and speed modulation system based on PLC and configuration software[J]. Electrical Technology, 2009(12): 65–67. DOI:10.3969/j.issn.1673-3800.2009.12.019 |

| [14] |

王绎维. 调速系统中变频器的EMI滤波器设计[D]. 苏州: 苏州大学电子信息学院, 2015: 2-12.

WANG Yi-wei. EMI filter designing of converter of adjustable speed electrical power drive systems[D]. Suzhou: Soochow University, School of Electronic and Information Engineering, 2015: 2-12. |

| [15] |

李燕, 廖义奎, 王永, 等.

图解变频器应用[M]. 北京: 中国电力出版社, 2014: 61-74.

LI Yan, LIAO Yi-kui, WANG Yong, et al. Illustration of inverter applications[M]. Beijing: China Electric Power Press, 2014: 61-74. |

| [16] |

李金城.

PLC模拟量与通信控制应用实践[M]. 北京: 电子工业出版社, 2011: 120-122.

LI Jin-cheng. Practical application of PLC analog and communication control system[M]. Beijing: Electronic Industry Press, 2011: 120-122. |

| [17] |

李江全, 蒙贺伟.

三菱FX系列PLC数据通信及测控应用[M]. 北京: 电子工业出版社, 2011: 244-255.

LI Jiang-quan, MENG He-wei. Mitsubishi FX series PLC data communication and measurement and control application[M]. Beijing: Electronic Industry Press, 2011: 244-255. |

| [18] | ALTINTAS Y, ASLAN D. Integration of virtual and on-line machining process control and monitoring[J]. CIRP Annals-Manufacturing Technology, 2017, 66(1): 349–352. DOI:10.1016/j.cirp.2017.04.047 |