为缓解当前汽车带来的环境污染和能源巨耗问题,广大发动机制造商和科研人员通过研究发现:可变压缩比(variable compression ratio, VCR)技术可以使发动机达到“高效、节能、低排放”的要求[1]。

目前国外的一些研究机构对可变压缩比技术的研究较为深入:萨博公司利用可移动缸盖和缸体使发动机压缩比发生变化[2];福特公司提出通过控制器控制活塞缸顶部的辅助装置来改变发动机在燃烧做功时刻的燃烧室体积以改变压缩比[3];Nissan公司采用多连杆方式实现压缩比的改变,在曲柄机构上增加可变连杆机构与控制轴,在曲柄销转动部位摆动的杠杆的一端与连杆连接,杠杆的另一端则采用与控制轴相连的结构,通过控制轴的运动使杠杠发生摆动而令活塞的上止点作上下移动,从而连续改变压缩比[4]。他们的研究虽然取得了一定进展,但是这些方案还存在诸多问题,无法全面推广应用, 在实现压缩比的连续变化上更是没有深入研究[5-8]。

基于此,本文提出一种液压式连续可变压缩比技术的新型设计方案。通过Solidworks2010建立基于液压式连续可变压缩比技术的发动机的三维模型,然后利用MATLAB联合AMESim软件对提出的液压系统进行建模[9-12],探究不同转速下液压系统的动态性能,验证所提方案的有效性。

1 液压式连续可变压缩比技术的设计方案本文研究的可变压缩比技术是基于液压容积调节的原理,即:在一个闭合的液压系统中油液的体积等于所有液压元器件中油液容积的总和,油液在此闭合液压系统中的被迫流动只改变油液在相关液压元器件内的容积分配。

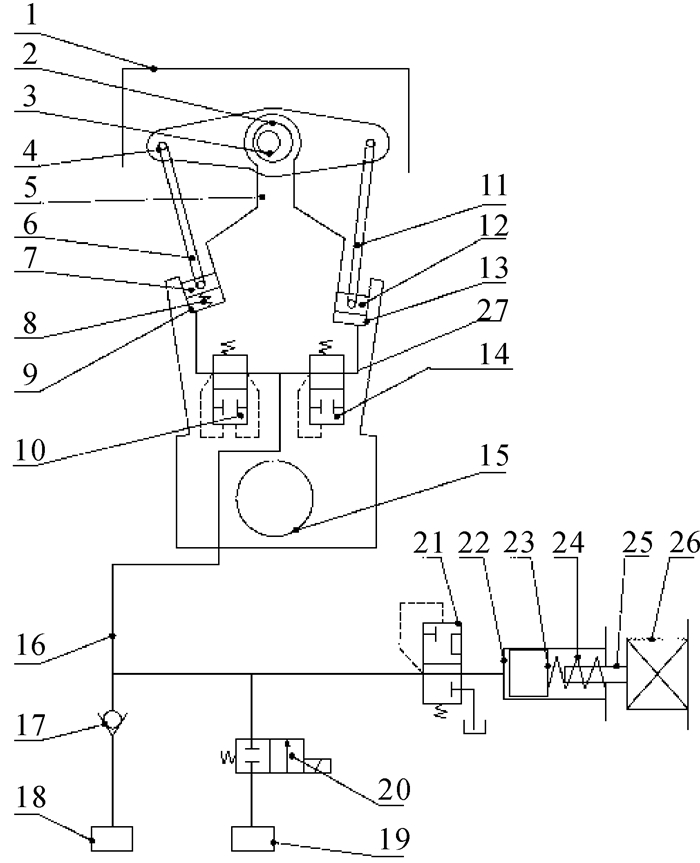

1.1 基于液压式连续可变压缩比技术的发动机的结构基于液压式连续可变压缩比技术的发动机的结构集成性能较高,包含液压系统部分、执行机构、气缸、曲柄连杆机构和辅助装置部分等。其整体结构如图 1所示。

|

| 图 1 基于液压式连续可变压缩比技术的发动机的整体结构 Fig.1 Overall structure of the engine based on the hydraulic continuous variable compression ratio technique |

图 2是基于液压式连续可变压缩比技术的发动机液压系统的结构简图,该系统主要由低压油源、高压油源、单向阀、电磁阀、左右压力截止阀、左右油缸、左右活塞、容积调节器截止阀及容积调节器等构成。液压系统主要由低压油源供油,由高压油源锁定。根据系统调节过程的特点,可以将压缩比调节过程分为2个阶段。

|

| 1—发动机活塞;2—连杆小端孔;3—活塞销;4—偏心摆动支架;5—发动机连杆;6—左连杆;7—左活塞;8—弹簧;9—左油缸;10—左截止阀;11—右连杆;12—右活塞;13—右油缸;14—右截止阀;15—连杆大端孔;16—液压油路管路1;17—单向阀;18—低压油源;19—高压油源;20—电磁阀;21—容积调节器油路截止阀;22—容积调节器油缸;23—容积调节器柱塞;24—容积调节器弹簧;25—限位杆;26—限位驱动装置;27—液压油路管道2 图 2 基于液压式连续可变压缩比技术的发动机液压系统结构简图 Fig.2 Hydraulic system structure diagram of engine based on the hydraulic continuous variable compression ratio technique |

1) 压缩比调节第1阶段。

根据发动机工况进行压缩比调节时,需预先根据工作所需的压缩比调节限位驱动装置,使限位杆到达指定位置。当发动机处于做功阶段时,在高压油源的电磁阀断开的状态下,系统由低压油源供油,容积调节器油路截止阀处于接通状态,右油缸的油路中设置的由压力控制的右截止阀处于接通状态,在发动机活塞表面高压气体的作用下,左油缸内油压仍然处于高压状态,左油缸的油路中设置的由压力控制的左截止阀在高油压作用下处于关闭状态。随着该发动机气缸运行至排气阶段,活塞表面的气压逐渐降低,左油缸内的油压也逐渐降低,当低于左截止阀设定的油压时,左截止阀打开,该阶段发动机活塞和活塞销等相对于发动机连杆运动的零件的惯性力将指向上方,在该惯性力、扭力弹簧的作用力和油压的共同作用下,活塞销的中心向上方运动,带动偏心摆动支架顺时针旋转,并通过左连杆带动左活塞在左油缸中向上方运动,左油缸内的容积将逐渐增大,同时通过右连杆带动右活塞在右油缸中向下方运动,右油缸内的容积将逐渐减小,此阶段从右油缸流出的油液流量小于左油缸流入的油液流量,因此从右油缸流出的油液将就近全部流入左油缸,此时系统内部油压降低,低压油源推开单向阀向液压系统补油,直至右活塞的下端面与右油缸端面接触后停止,同时左活塞到达其最高位置并停止,低压油源停止补油,单向阀关闭,液压油路形成一个闭合系统,此时液压系统内容积达到最大,且每次对压缩比调节时都将达到此相同的最大容积,即每次压缩比调节都将从该相同的条件开始后续阶段的调节过程。

2) 压缩比调节第2阶段。

当发动机运转至气缸的进气后期和压缩前期阶段时,发动机活塞和活塞销等相对于发动机连杆运动的零件的惯性力将改变方向,指向下方。在该惯性力、弹簧的作用力和作用于活塞表面气体压力的共同作用下,活塞销的中心将向下方运动,带动偏心摆动支架逆时针旋转,并通过左连杆带动左活塞在左油缸中向下方运动,左油缸内的容积将逐渐减小,同时通过右连杆带动右活塞在右油缸中向上方运动,右油缸内的容积将逐渐增大,此阶段从左油缸流出的油液流量大于右油缸流入的油液流量,因此从左油缸流出的油液只能部分流入右油缸,将迫使液压系统油压升高,当油压升高至能克服容积调节器弹簧的预紧力后将推动容积调节器柱塞向限位杆方向运动,由于该阶段液压油路已成为一个闭合系统,从左油缸流出的大于右油缸流入的这部分油液只能沿液压油路流入容积调节器油缸,直至容积调节器柱塞与限位杆接触后停止,左活塞和右活塞的运动也同时停止。

从上述调节过程可见,只要按压缩比的要求适当调节限位杆的位置,就可以控制容积调节器柱塞的行程,即可控制该次调节过程中流入容积调节器油缸的油液容积。由于在一个闭合的液压系统中油液的体积等于所有液压元器件中油液容积的总和,油液在此闭合液压系统中的流动只改变油液在相关液压元器件内的容积分配,故容积调节器柱塞的位置一旦确定,容积调节器油缸内油液的容积则随之确定,左油缸和右油缸内的油液容积、相应的左柱塞和右柱塞的停止位置、偏心摆动支架的位置和活塞销与连杆大端孔之间的距离也被确定,如此就达到了调节发动机连杆有效长度的目的。

其中,当该发动机气缸运行至排气后半程接近上止点附近和进气阶段前半程阶段时,在发动机活塞的惯性力、气体压力、弹簧作用力的共同作用下,活塞系统综合力作用是向上的,此时在综合惯性力和油压的作用下,活塞销向上运动。当发动机运转至该气缸的进气后期和压缩前期阶段时,在发动机活塞的惯性力、气体压力、弹簧作用力的共同作用下,活塞系统综合力作用是向下的,此时在综合惯性力和油压作用下,活塞销向下运动。

液压系统中容积调节器主要由容积器油缸、容积器柱塞、容积器弹簧、容积器限位杆及调节装置构成。油缸中的容积器柱塞在容积器弹簧作用下始终保持向零位方向运动的趋势,并可以在油压升高的作用下克服弹簧预紧力向限位装置方向运动,通过限位驱动装置调节容积器柱塞从零位到限位装置之间的行程,控制允许流入容积器油缸的油液流量,即控制从发动机连杆流出的油液流量,就可以控制左油缸和右油缸中的油液容积,从而控制左活塞和右活塞的位置,实现对偏心摆动支架旋转位置的控制,进而控制连杆的有效长度,达到对压缩比的连续可变调节及控制的目的。

液压系统中的低压油源不仅可以用来调节系统压力,而且还可以对系统进行补油。而液压系统中由电磁阀控制油路通断的高压油源,其油压高于左截止阀、右截止阀和容积器油路截止阀设定的关闭油路所需的油压。

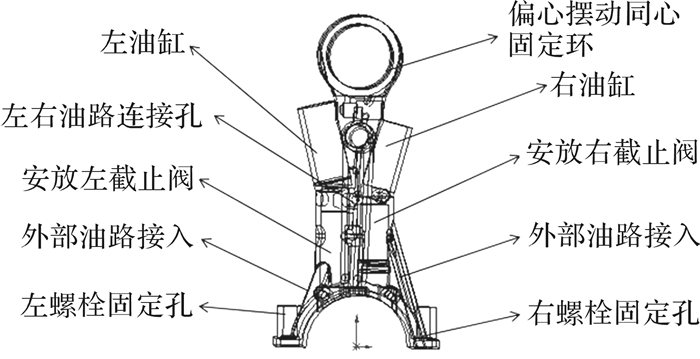

1.3 执行机构的设计图 3所示为执行机构模型。它实际是将部分液压系统元件高度集成于连杆(图 4)中。此执行机构包括扭簧、连杆体、左右连杆、左右柱塞、偏心摆动块、轴套和连杆盖等元件。

|

| 图 3 发动机执行机构模型 Fig.3 Model of engine actuator |

|

| 图 4 发动机执行机构连杆模型 Fig.4 Linkage model of engine actuator |

以本文所设计的曲柄连杆结构作为模型,对发动机的压缩比进行当量化,以便于设计结构参数。

内燃机的气缸总容积:

| $ {V_{\rm{a}}} = {V_{\rm{c}}} + {V_{\rm{s}}} $ | (1) |

式中:Vs为连杆行程容积(工作容积),Vc为燃烧室容积。

则发动机压缩比为:

| $ \varepsilon = 1 + \frac{{{V_{\rm{s}}}}}{{{V_{\rm{c}}} + \Delta {V_{\rm{c}}}}} $ | (2) |

| $ {V_{\rm{c}}} = \frac{{{\rm{ \mathsf{ π} }}{D^2}}}{4}\Delta h $ | (3) |

由此,得到燃烧室容积的当量高度变化Δh与压缩比ε变化之间存在如下关系:

| $ \varepsilon = 1 + {V_{\rm{s}}}/\left[ {{V_{\rm{c}}} + \left( {{\rm{ \mathsf{ π} }}{D^2}/4} \right) \times \Delta h} \right] $ | (4) |

以本文所设计的模型尺寸为例,取Δh=4.7 mm,得到ε的最小值为8.81,最大值为22.43,即连续可变压缩比可以在8.81~22.43范围内调节。

2 活塞系统综合力的确定基于液压式连续可变压缩比技术的发动机液压系统的调节是根据活塞系统综合力来进行的,因此需要确定发动机工作条件下活塞系统的惯性力。

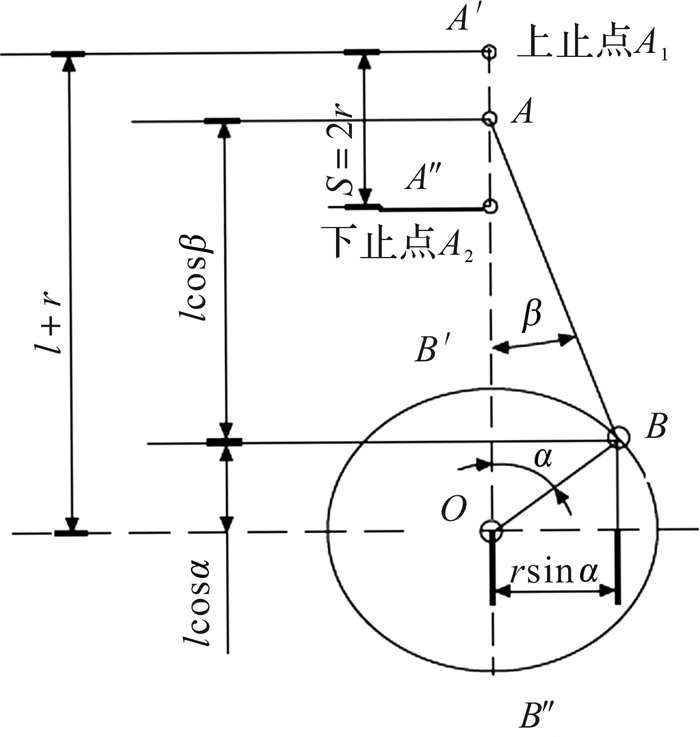

发动机在不同转速下,其活塞系统所受惯性力大小不同,图 5为发动机曲柄连杆运动简图。其中曲柄半径为38.75 mm,连杆长度为145.5 mm,活塞直径为81 mm,活塞质量为0.3 kg。

|

| 图 5 发动机曲柄连杆运动简图 Fig.5 The motion diagram of the crank and connecting rod of the engine |

由曲柄连杆运动规律可以得到活塞运动的位移表示为:

| $ x = A'A - AO = \left( {r + l} \right) - \left( {l\cos \beta + r\cos \alpha } \right) $ | (5) |

| $ \sin \beta = \frac{r}{l}\sin \alpha = \lambda \sin \alpha $ | (6) |

式中:x为活塞位移;r为曲柄半径;l为连杆长度;α为曲柄转角;β为连杆摆角;λ为连杆比,λ=0.27。

因cos β=(1-sin2β)1/2=(1-λ2sin2α)1/2(1-λ2sin2α)1/2=1-

| $ x = r\left[ {\left( {1 - \cos \alpha } \right) + \frac{1}{4}\lambda \left( {1 - \cos 2\alpha } \right)} \right] $ | (7) |

对位移求导,得到活塞运动的速度v和加速度a为:

| $ v = r\omega \left( {\sin \alpha + \frac{\lambda }{2}\sin 2\alpha } \right) $ | (8) |

| $ a = r{\omega ^2}\left( {\cos \alpha + \lambda \cos 2\alpha } \right) $ | (9) |

活塞的上下往复力为:

| $ {F_{\rm{t}}} = {m_{\rm{j}}}r{\omega ^2}\left( {\cos \alpha + \lambda \cos 2\alpha } \right) $ | (10) |

气缸内气体爆炸力为:

| $ {F_{\rm{r}}} = \left( {{p_{\rm{r}}} - {p_{\rm{a}}}} \right) \times \frac{{{\rm{ \mathsf{ π} }}{d^2}}}{4} $ | (11) |

式中:ω为曲柄角速度,活塞组件的质量mj=0.5 kg,气缸内的气体压力pa≈0.1 MPa(即大气压强),d为活塞表面直径。

在此过程中,忽略其他因素造成的影响,则连杆头受力为:

| $ F = - 1 \times \left[ {{F_{\rm{t}}} - \left( {{p_{\rm{r}}} - {p_{\rm{a}}}} \right) \times \frac{{{\rm{ \mathsf{ π} }}{d^2}}}{4}} \right] - {F_0} $ |

式中F0为扭簧的预紧力,F0=80 N。

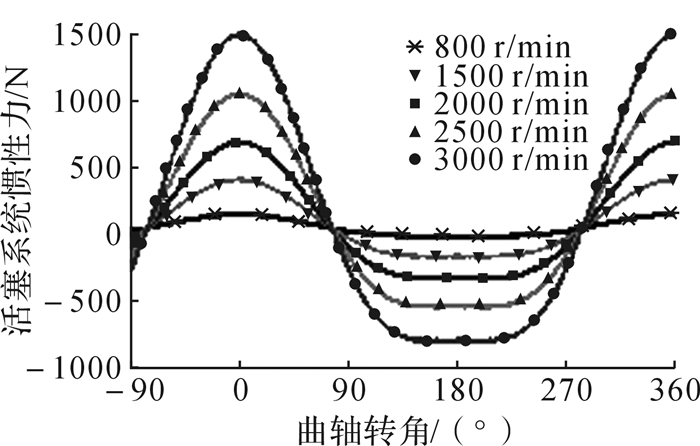

正常工作条件下,基于液压式连续可变压缩比技术的发动机液压系统调节时大多数处于中低速工况,因此选取了具有代表性的转速:800(发动机怠速状态下),1 500, 2 000, 2 500和3 000 r/min。根据以上公式做出活塞系统惯性力关于曲轴转角的曲线,如图 6所示,其中:曲轴转角为-90°~0°时,为排气过程的后半程阶段;0°位置对应进气阶段活塞处于上止点位置;180°位置对应进气阶段活塞处于下止点位置;360°位置对应压缩阶段活塞处于上止点位置。

|

| 图 6 活塞系统惯性力曲线 Fig.6 Inertial force curve of piston system |

从图 6看出,各转速下惯性力曲线的变化趋势是相似的。在0°位置附近,也就是排气过程的后半程到进气过程的前半程,惯性力方向向上;转速越大,最大惯性力越大,这将有利于可变压缩比调节第1阶段工作的实现。而在180°位置附近,也就是进气过程的后半程到压缩过程的前半程,惯性力方向向下;同样转速越大,最大惯性力越大,这将有利于可变压缩比调节第2阶段工作的实现。

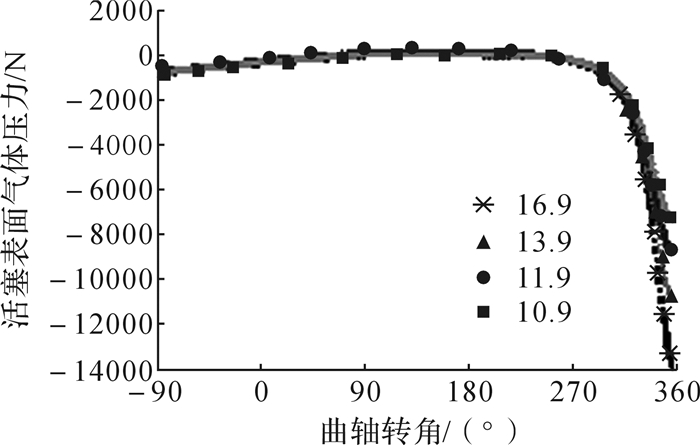

压缩比分别为16.9, 13.9, 11.9, 10.9时的活塞表面气体压力如图 7所示。从图 7看出,在压缩过程的最后阶段,由于燃烧室体积减小,活塞表面的气体压力剧增;在其余阶段,活塞表面气体压力变化不大。

|

| 图 7 不同压缩比下活塞表面气体压力 Fig.7 Gas pressure at the piston surface at different compression ratios |

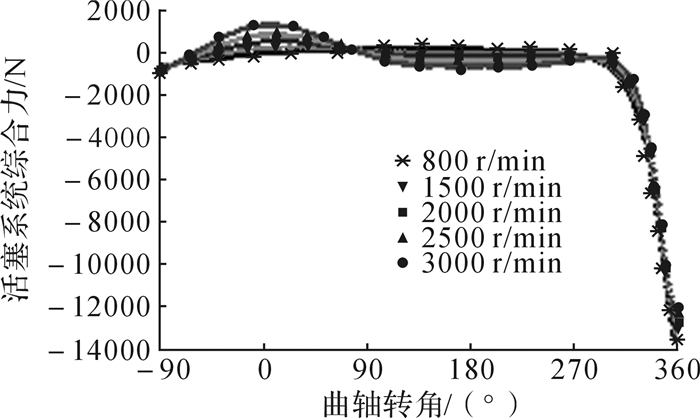

图 8为在不同转速下,活塞系统所受到的惯性力和活塞表面气体压力的合力(简称活塞系统综合力)。由图 6至图 8可见:在压缩过程的最后阶段,由于活塞表面受到的气体压力急剧增大,活塞系统所受到的合力主要受活塞面受到的气体压力影响;而其余阶段,活塞面受到的气体压力不大,变化也不大,故活塞系统所受到的合力主要受活塞系统所受到的惯性力主导, 这对可变压缩比的调节是有利的。

|

| 图 8 不同转速下的活塞系统综合力 Fig.8 Comprehensive force of piston system at different speeds |

综上,基于液压式连续可变压缩比技术的发动机液压系统的仿真需分为活塞系统受力向上和活塞系统受力向下两种情况,这是因为在活塞系统综合力向上时容积调节器不动作,在综合力向下时容积调节器发挥重要作用。为清楚研究液压系统动态特性,根据图 2将不同转速下活塞系统综合力导入MATLAB,并与AMESim联合仿真,仿真参数如表 1所示。

| 参数 | 数值 |

| 调节器弹簧预紧力/N | 31 |

| 调节器弹簧 刚度/(N/m) |

1 000 |

| 左偏心调节距/mm | 26 |

| 左连杆质量/kg | 0.03 |

| 左油缸弹簧刚度/(N/m) | 15 |

| 左油缸行程/mm | 16 |

| 节流阀开口系数 | 0.7 |

| 调节器直径/mm | 16 |

| 调节器行程/mm | 5.53 |

| 油路管道1直径/mm | 6 |

| 低压油源/MPa | 0.25 |

| 调节器质量块/kg | 0.03 |

| 右偏心调节距/mm | 26 |

| 右连杆质量/kg | 0.03 |

| 右油缸柱塞直径/mm | 13.8 |

| 右油缸行程/mm | 16 |

| 右油缸柱塞杆直径/mm | 7 |

| 左油缸柱塞杆直径/mm | 8 |

| 调节器活塞杆直径/mm | 5 |

| 油路管道2直径/mm | 8 |

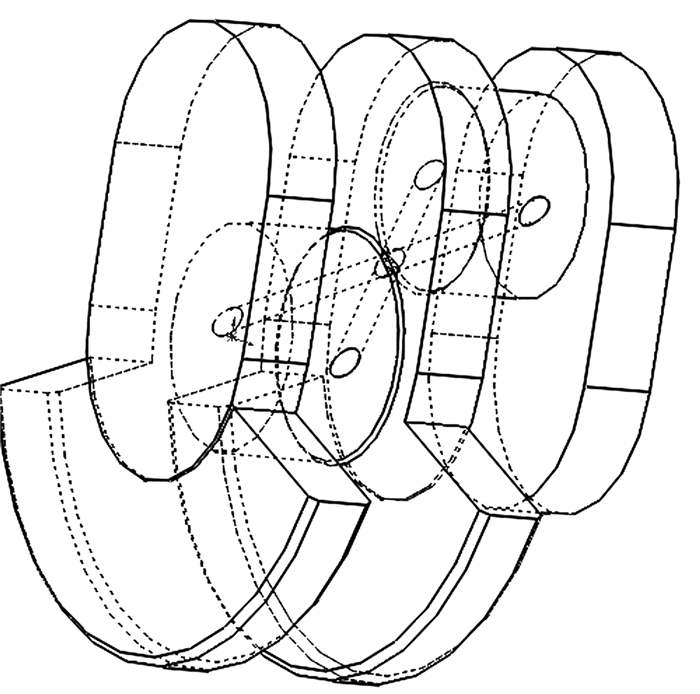

仿真模型中油路建立在原有的润滑油路上,将原有的油道直径扩充到6 mm,油液通过图 3的中间油路,流入曲轴[13]。为减小曲轴在转动时位置的相对变化对液压系统供油的影响,在曲轴的两端分别通有交叉的油孔(如图 9),油路通过连杆右端进入集成在连杆内部的液压系统,此处曲轴连杆的相对转动所引起的油路的变化对流速和流量产生的作用不会影响液压系统的调节[14],因此在联合仿真时以恒定管道直径代入仿真计算。

|

| 图 9 曲轴两端的交叉油路 Fig.9 Cross flow in crankshaft |

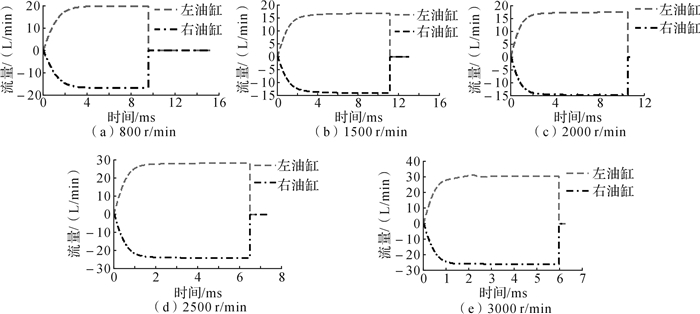

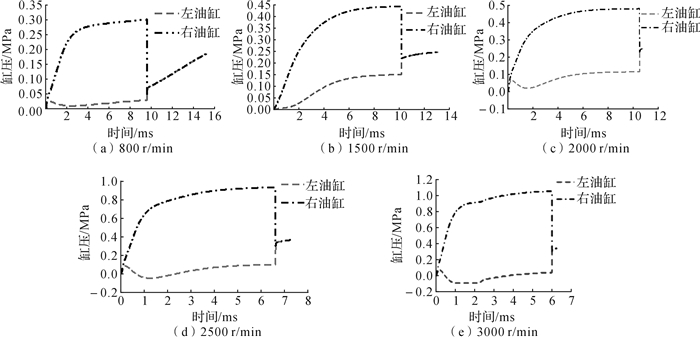

当活塞系统综合力向上时,针对发动机转速分别为800,1 500,2 000,2 500和3 000 r/min时,通过仿真分别探究了左右油缸流量特性和压力特性曲线,结果如图 10和图 11所示。由图可知:

|

| 图 10 活塞系统综合力向上时不同转速下左右油缸流量特性曲线 Fig.10 Flow characteristic curves of the left and right cylinder under different speeds wtih piston system comprehensive force upward |

|

| 图 11 活塞系统综合力向上时不同转速下左右油缸压力特性曲线 Fig.11 Pressure characteristic curves of the left and right cylinder under different speeds with piston system comprehensive force upward |

1) 随着发动机转速的增加,发动机转动1圈所用的时间减短,即液压系统调节的时间缩短。

2) 转速越高,系统响应越快,调节的单位时间内的流量变化越大,在油道管路直径一定的前提下,单位时间内的油液的流量有限,导致补油能力有限。转速越高,调节时间愈短,低压油源补油越少,液压系统调节越受限。从图 11(e)可看出发动机转速为3 000 r/min时(此时1个循环时间约为6 ms),左右油缸的流量和缸压在调节过程启动后一直保持不变直至调节结束,可看出在系统调节过程中,转速越高,液压系统调节受限越明显[15-18]。

3) 左右油缸调节的行程为16 mm,在上述转速范围内,系统调节能满足要求。若调节过程中所需调节的量小于16 mm,系统也一定能满足要求。

4) 若要使调节过程中的左右油缸的缸压降低,可以从压力截止阀的开口程度、工艺、制造、精度等入手,适当地优化设计参数可以使压力得到改善。

5) 随着转速的提高,左油缸在调节过程中会出现负压,这在液压传动过程中是不允许出现的。

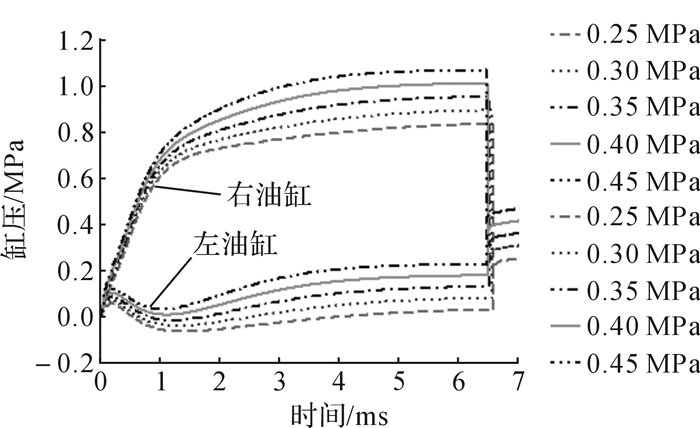

在活塞系统综合力向上时,通过对不同转速下液压系统的压力特性曲线分析可知:在发动机转速为2 500 r/min和3 000 r/min时,左油缸在液压系统调节过程中均出现了负压且最高负压达到了-0.09 MPa。出现的较高负压现象不仅会使液压系统工作不正常, 而且较高的负压让溶解于油液中的空气在压力突降时释出而产生泡沫,影响油液的品质。分析产生负压的主要原因是:在惯性力向上调节过程中,低压油源需要给左油缸补油,而低压油源设在发动机外侧,距离左油缸较远, 且油道的直径受限,油路出现多次拐弯,根据沿程阻力公式和局部阻力公式可知,随着发动机转速的提高,液压系统调节的时间越来越短,油液流速越来越快,而沿程压力损失和局部压力损失与流速的平方呈正相关关系,因此低压油源在补油过程中受到的沿程阻力和局部阻力较大[10],导致左油缸调节过程出现了负压。针对左油缸的负压问题,应适当地控制发动机转速。运用仿真软件对不同低压油源下的左右油缸缸压进行分析,如图 12,当发动机转速为2 500 r/min时,在不同低压油源供油条件下,左油缸和右油缸的压力特性曲线发生显著变化,当低压油源设置为0.4 MPa时,左油缸出现的负压现象消失。因此在发动机转速增大,左油缸出现负压现象时,可考虑适当提高低压油源的油压。

|

| 图 12 2 500 r/min时不同低压油源下的左右油缸缸压 Fig.12 Cylinder pressure of the left and right cylinder under different low pressure oil sources at 2 500 r/min |

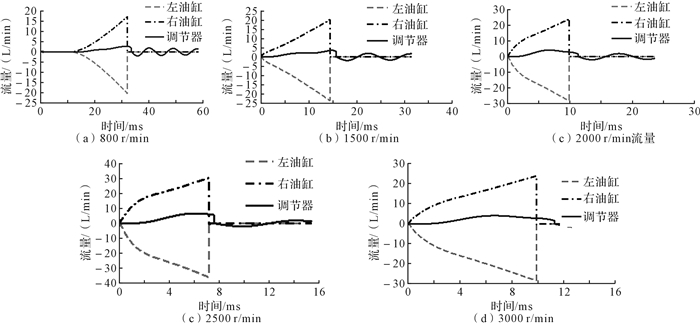

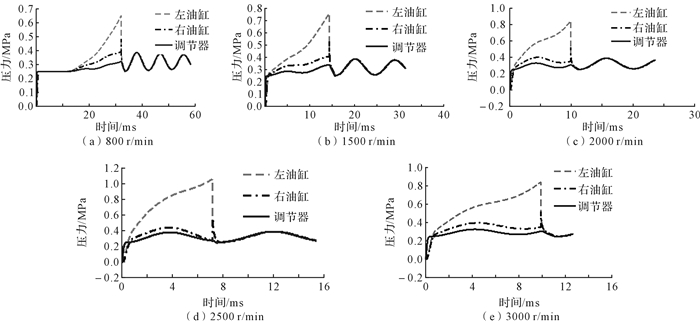

当活塞系统综合力向下时,在不同转速下左右油缸和容积调节器的流量特性和压力特性曲线分别如图 13和14所示。分析图 13和图 14可以得出以下结论:

|

| 图 13 活塞系统综合力向下时不同转速下左右油缸和容积调节器的流量特性曲线 Fig.13 Flow characteristic curves of left and right cylinder and volume regulator under different speeds with piston system comprehensive force downward |

|

| 图 14 活塞系统综合力向下时不同转速下左右油缸和容积调节器的压力特性曲线 Fig.14 Pressure characteristic curves of left and right cylinder and volume regulator under different speeds with piston system comprehensive force downward |

1) 随着转速的升高,发动机转动1圈所用的时间减少,液压系统调节的时间缩短。

2) 随着转速的升高,调节过程中左油缸的油压增大到1.1 MPa后变化不明显。右油缸和容积调节器中的油压无较大幅度的变化。

3) 在调节过程中左油缸排出的油液部分进入右油缸,部分通过油路进入容积调节器,在压力作用下推动容积调节器克服弹簧预紧力作用向右运动,由于向下的惯性力很大,流入容积调节器中的油液在将调节器柱塞推到相应位置后,仍保持原来的惯性特征,在将容积调节器推到最大行程5.53 mm后,继续推动柱塞,使柱塞和调节器油缸发生碰撞反弹,在调节器弹簧力和预紧力作用下调节器油缸的油液产生压力而出现了轻微的波动,导致容积调节器中的油液出现了进进出出的现象。

4) 在转速为800 r/min时,容积调节器的油液流量变化滞后左右油缸油液流量的变化1.5 ms;转速提高后,容积调节器的流量变化滞后于左右油缸的0.5 ms且一直不变。这是因为容积调节器距离左油缸较远,油液在拐弯流动时存在时间消耗。低速时,左油缸油液排出较慢,到达调节器的时间较长。

5) 不同转速下,整个闭合的液压系统中左油缸排出油液的体积等于右油缸中油液容积和容积调节器中油液容积的总和。

5 结语根据三维建模与联合仿真可知,所设计的基于液压式连续可变压缩比技术的发动机结构空间分布合理、活塞系统调节响应迅速,能根据不同工况完成各个气缸的独立调节,为连续可变压缩比技术提供了新思路。

通过建模对不同转速下的液压系统的流量特性和压力特性进行研究,可知此设计方案在发动机处于中低速条件下可以稳定地实现压缩比连续可调。但受到系统各个参数设计的限制,所提出的可变压缩比技术并不适用于发动机高速条件,这有待对液压系统参数作进一步优化。

| [1] | SUGIYAMA T, HIYOSHI R, TAKEMURA S, et al. Technology for improving engine performance using variable mechanisms[J]. SAE Paper, 2007-01-1290. https://www.nap.edu/read/12924/chapter/6 |

| [2] | DRANGLE H, OLOFSSON E, REINANN R. The variable compression(SVC) and the combustion control(SCC) two ways to improve fuel economy and still comply with world-wide emission requirements[J]. SAE Paper, 2002-02-0996. |

| [3] | RABHI D, RABHI V, RANSON P. Gear design and dimensioning study for a variable compression ratio engine[J]. SAE Paper, 2005-01-3131. |

| [4] | TAKAHASHI N, AOYAMA S, MOTEKI K, et al. A study concerning the noise and vibration characteristics of an engine with multi-link variable compression ratio mechanism[J]. SAE Paper, 2005-01-1134. https://www.sciencedirect.com/science/article/pii/B9781845697150500078 |

| [5] |

欧阳林, 董健, 李格升, 等.

可变燃烧室(VCC)活塞设计及其动力学特性[J]. 内燃机工程, 2014, 35(3): 69–74.

OUYANG Lin, DONG Jian, LI Ge-sheng, et al. Design of VCC piston and its dynamics characteristics[J]. Chinese Internal Combustion Engine Engineering, 2014, 35(3): 69–74. |

| [6] | LIU Chang-hai, JIANG Hong-zhou. Influence of magnetic reluctances of magnetic elements on servo valve torque motors[J]. Chinese Journal of Mechanical Engineering, 2016, 29(1): 136–144. DOI:10.3901/CJME.2015.1204.142 |

| [7] |

林承伯, 刘敬平, 唐琦军, 等.

一种可变压缩比机构对汽油机性能的影响[J]. 内燃机工程, 2015, 36(6): 84–90.

LIN Cheng-bo, LIU Jing-ping, TANG Qi-jun, et al. The influence of the variable compression ratio mechanism on gasoline engine performance[J]. Chinese Internal Combustion Engine Engineering, 2015, 36(6): 84–90. |

| [8] |

宋进桂.

可变压缩比活塞[J]. 车用发动机, 1988(5): 62–63.

SONG Jin-gui. Variable compression ratio piston[J]. Vehicle Engine, 1988(5): 62–63. |

| [9] |

方晓瑜, 赵宏强, 文国臣.

基于AMESim恒功率变量泵的仿真研究[J]. 工程设计学报, 2011, 18(6): 437–443.

FANG Xiao-yu, ZHAO Hong-qiang, WEN Guo-chen. Simulation research on constant power variable pump based on AMESim[J]. Chinese Journal of Engineering Design, 2011, 18(6): 437–443. |

| [10] |

涂波, 田华, 卫海桥, 等.

电液驱动可变气机构缓冲过程研究[J]. 中国机械工程, 2016, 27(19): 2652–2658.

TU Bo, TIAN Hua, WEI Hai-qiao, et al. Research on buffering process of electro-hydraulic variable valve train[J]. China Mechanical Engineering, 2016, 27(19): 2652–2658. DOI:10.3969/j.issn.1004-132X.2016.19.016 |

| [11] |

朱冰, 赵健, 李静, 等.

面向牵引力控制系统的AMESim与MATLAB联合仿真平台[J]. 吉林大学学报(工学版), 2008, 38(S1): 23–27.

ZHU Bing, ZHAO Jian, LI Jing, et al. Co-simulation platform with AMESim and MATLAB for traction control system[J]. Journal of Jilin University (Engineering and Technology Edition), 2008, 38(S1): 23–27. |

| [12] |

吴中义, 王自勤, 田丰果, 等.

基于AMESim液压配气气门落座平稳性的研究[J]. 机床与液压, 2017, 45(13): 136–138, 142.

WU Zhong-yi, WANG Zi-qin, TIAN Feng-guo, et al. Research on the seating stability of the distribution gas valve based on AMESim[J]. Machine Tool & Hydraulics, 2017, 45(13): 136–138, 142. DOI:10.3969/j.issn.1001-3881.2017.13.032 |

| [13] |

张素英. 发动机可变压缩比系统及其控制方法: CN201410615989. 7[P].

2015-04-22. ZHANG Su-ying. Engine variable compression ratio system and its control method: CN201410615989. 7[P]. 2015-04-22. |

| [14] |

吴中义. 液压式均质压燃控制系统动态特性研究[D]. 贵阳: 贵州大学现代制造技术教育部重点实验室, 2017: 64-67.

WU Zhong-yi. Research on dynamic characteristics of hydraulic homogeneous charge ignition control system[D]. Guiyang: Guizhou University, Key Laboratory of Modern Manufacturing Technology, Ministry of Education, 2017: 64-67. |

| [15] |

袁士豪, 殷晨波, 刘世豪.

基于AMESim的平衡阀动态性能分析[J]. 农业机械学报, 2013, 44(8): 273–280.

YUAN Shi-hao, YIN Chen-bo, LIU Shi-hao. Working properties of counterbalance valve based on AMESim code[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(8): 273–280. DOI:10.6041/j.issn.1000-1298.2013.08.047 |

| [16] |

卢宁, 付永领, 孙新学.

基于AMEsim的双压力柱塞泵的数字建模与热分析[J]. 北京航空航天大学学报, 2006, 32(9): 1055–1058, 1086.

LU Ning, FU Yong-ling, SUN Xin-xue. Digital modeling of double press axial piston pump and its thermal analysis is basing on AMESim[J]. Journal of Beijing University of Aeronautics and Astronautics, 2006, 32(9): 1055–1058, 1086. |

| [17] | ZHOU Hua, CHEN Ying-long, ZHANG Zeng-meng, et al. Simulation and experiment research on the proportional pressure control of water-assisted injection molding[J]. Chinese Journal of Mechanical Engineering, 2012, 25(3): 430–438. DOI:10.3901/CJME.2012.03.430 |

| [18] | LI Wan-guo, FU Yong-ling, CHEN Juan, et al. Variants of secondary control with power recovery for loading hydraulic driving device[J]. Chinese Journal of Mechanical Engineering, 2015, 28(3): 618–633. DOI:10.3901/CJME.2015.0408.038 |