目前,微操作平台在微机电系统、生物工程、光学工程、医疗器械等领域应用越来越广泛[1-4]。柔顺机构[1-2]是利用柔性元件的弹性变形传递或转换运动和力的一种新型机构,该机构具有无摩擦、无间隙、分辨率高和加工简单等优点,特别适宜作为微操作机器人机构。压电陶瓷驱动器[3]具有输出力大、响应快和刚度高等优点。由压电陶瓷驱动器与柔顺机构结合所组成的微操作平台具有操作精度高、动态性能好的优点。

但是,压电陶瓷驱动器存在迟滞、蠕变等时变非线性特性,同时,加工误差会造成微操作平台的结构参数存在偏差,这些非线性和不确定因素均会降低平台的位置精度。目前,微操作平台位置精度补偿方法主要是前馈控制、反馈控制和两者相结合的方式。前馈控制需要建立精确的压电陶瓷驱动器迟滞非线性模型,利用其逆模型进行迟滞补偿以便消除迟滞现象对微操作平台的影响[4-6],从而提高平台的运动精度,但迟滞模型建立过程复杂,且适应性较差。模糊控制无需建立反映迟滞现象的精确数学模型,无需进行平台动力学分析,凭借经验制定合适的模糊规则,即可实现微操作平台运动跟踪,并且结构简单,易于实现[7-9]。刘经宇等[10]采用模糊PID控制算法提高纳米级微动平台的运动精度,改善了微动平台系统的动态性能,但该控制器设计是基于大量的实验数据来整定PID参数和确定模糊论域。张建雄等[11]采用前馈与模糊控制相结合的控制方法对二维微动平台进行控制,模糊控制器的模糊规则是基于研究者的经验制定,但经验不易获得,需要寻找获得制定模糊控制规则的方法。

本文以一种一维微操作平台为对象,针对微操作平台的迟滞非线性,采用模糊控制策略对平台进行运动跟踪控制。采用PID控制获取先验经验,归纳分析得到模糊规则,完成模糊控制器的设计,通过实验与PID控制进行比较分析,以说明控制算法的有效性与优越性。

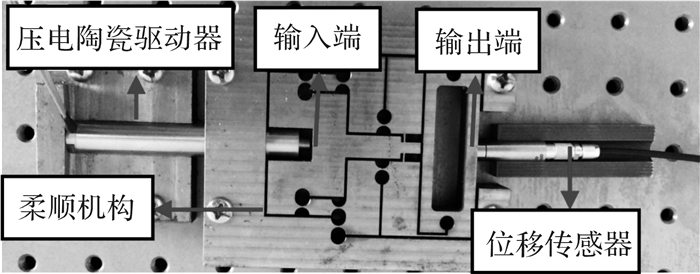

1 微操作平台的迟滞现象图 1表示一维微操作平台[2],由柔顺机构、压电陶瓷驱动器和位移传感器组成。压电陶瓷驱动器具有迟滞、蠕变等特性,使得其电压与平台输出位移呈现迟滞非线性关系。

|

| 图 1 一维微操作平台 Fig.1 One-dimensional micro-manipulation stage |

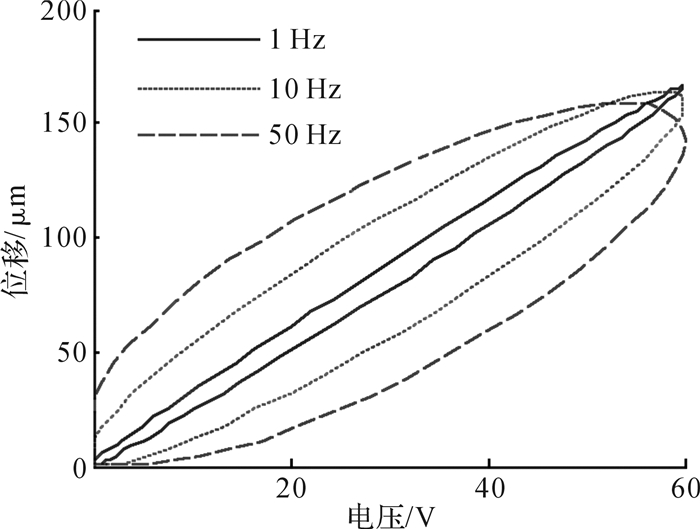

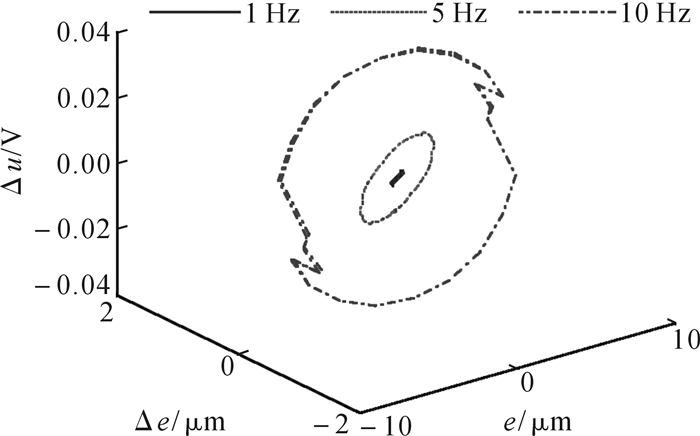

为了说明不同频率信号对微操作平台迟滞现象的影响,对压电陶瓷驱动器施加幅值为30 V,偏置为30 V,相位为-π/2,频率分别为1,10,50 Hz的正弦波电压信号,其电压与平台输出位移之间的关系如图 2所示。由图 2可知,平台的输出位移不仅与当前的输入电压有关,而且与不同变化的电压历史序列有关,这会影响平台的位置精度。而且驱动电压信号的频率越大,迟滞现象越明显。传统PID控制可较好地改善平台在低频时迟滞对其位置精度的影响,但在1 Hz以上的电压信号作用下,平台产生动态迟滞,PID控制效果较差,需要采用具有自适应、自学习和自调整能力的控制策略进行补偿。

|

| 图 2 微操作平台的迟滞非线性 Fig.2 Hysteresis nonlinearity of micro-manipulation stage |

由此可见,微操作平台为非线性、时变、滞后系统,难以建立其精确的数学模型。而模糊控制器利用模糊规则描述系统变量之间的关系,采用语言式的模糊变量描述系统,无需建立精确的微操作平台理论模型,具有较好的鲁棒性、适应性和容错性,可以消除动态迟滞对平台的影响,实现精确的位置跟踪。

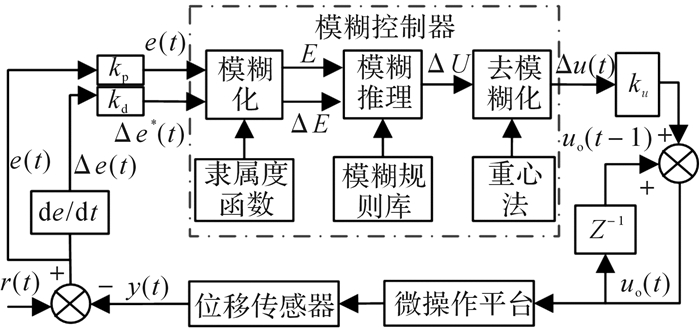

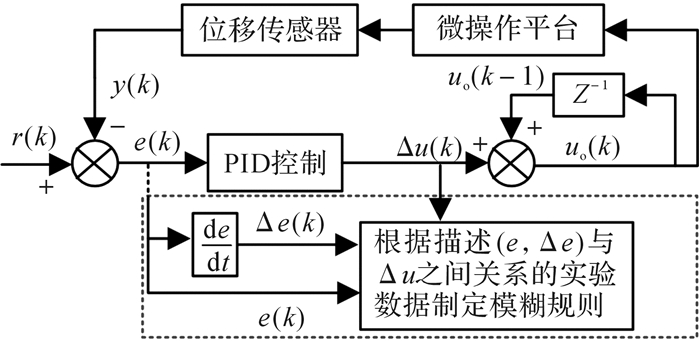

2 模糊控制器设计为了改善微操作平台的位置跟踪精度和动态响应,采用二维Mamdani型模糊控制器对微操作平台进行位置精度补偿,该控制器由模糊化、模糊推理和去模糊化模块组成[12],其结构如图 3所示。由图 3可知,该模糊控制器以微操作平台实际位置与其期望位置之间的偏差e和偏差变化率Δe为控制器的输入,以压电驱动器输入电压变化量Δu为控制器的输出;各输入量和输出量从物理论域量化到模糊论域,在模糊论域给出若干语言变量值,实现位置偏差、偏差变化率和驱动器输入电压变化量论域的模糊化过程;利用模糊控制规则建立模糊输入量与输出量之间的模糊关系,根据该模糊关系采用模糊推理可得控制器输出量的模糊值;通过解模糊器就可将模糊量转化为精确量施加给微操作平台,以实现其精确控制。

|

| 图 3 二维Mamdani型模糊控制器结构 Fig.3 Structure of fuzzy controller with two-dimensional Mamdani type |

平台的位置偏差和偏差变化率为模糊控制器的输入量,可表示为:

| $ \left\{ \begin{array}{l} e\left( t \right) = r\left( t \right) - y\left( t \right)\\ \Delta e\left( t \right) = \frac{{{\rm{d}}e\left( t \right)}}{{{\rm{d}}t}} \end{array} \right. $ | (1) |

式中r(t)和y(t)分别表示平台的期望位置与实际位置。

由于微操作平台的位置偏差e与偏差变化率Δe的实际论域范围不能满足模糊控制器要求的整数论域,需要进行尺度变换,设实际位置偏差e与偏差变化率Δe的变化范围分别为[emin, emax], [Δemin, Δemax],要求的整数论域分别为[emin*, emax*], [Δemin*, Δemax*],采用线性变换,它们的关系可表示为:

| $ \left\{ \begin{array}{l} {e^ * }\left( t \right) = \frac{{e_{\min }^ * + e_{\max }^ * }}{2} + {k_{\rm{p}}}\left( {e - \frac{{{e_{\min }} + {e_{\max }}}}{2}} \right)\\ \Delta {e^ * }\left( t \right) = \frac{{\Delta e_{\min }^ * + \Delta e_{\max }^ * }}{2} + {k_{\rm{d}}}\left( {\Delta e - \frac{{\Delta {e_{\min }} + \Delta {e_{\max }}}}{2}} \right)\\ {k_{\rm{p}}} = \frac{{e_{\max }^ * - e_{\min }^ * }}{{{e_{\max }} - {e_{\min }}}}\\ {k_{\rm{d}}} = \frac{{\Delta e_{\max }^ * - \Delta e_{\min }^ * }}{{\Delta {e_{\max }} - \Delta {e_{\min }}}} \end{array} \right. $ | (2) |

式中kp, kd分别为位置偏差和偏差变化率的比例因子。

由式(1)和式(2)可知,kp和kd相当于PD控制的比例放大因子和微分因子,该参数会影响控制系统的动态性能,可根据控制性能要求进行调节。

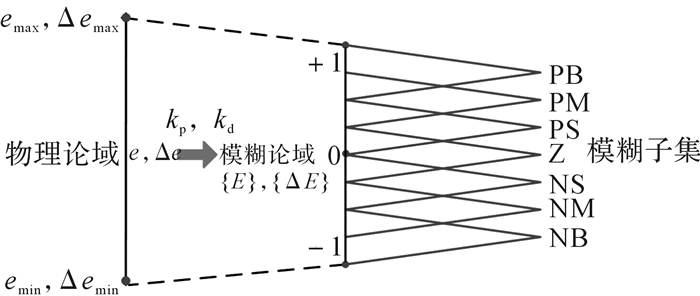

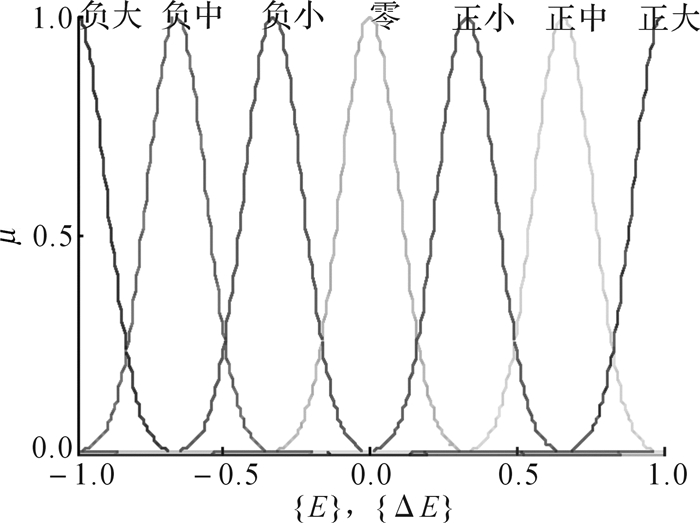

平台的位置偏差e与偏差变化率Δe的模糊化过程如图 4所示。首先将e和Δe进行尺度变换,其模糊论域范围为[-1, +1],然后将模糊论域{E}和{ΔE}进行模糊化处理,分别划分为7个模糊子集,其含义为{正大,正中,正小,零,负小,负中,负大},可表示为:

| $ \left\{ E \right\} = \left\{ {{\rm{PB}},{\rm{PM}},{\rm{PS},Z,NS,NM,NB}} \right\} $ |

| $ \left\{ {\Delta E} \right\} = \left\{ {{\rm{PB}},{\rm{PM}},{\rm{PS},Z,NS,NM,NB}} \right\} $ |

|

| 图 4 输入量e, Δe的模糊化过程 Fig.4 Fuzzy process of input e, Δe |

根据{E}和{ΔE}的论域范围为[-1, +1],隶属度函数采用变化平缓且具有良好抗干扰能力的高斯函数,可表示为:

| $ \mu \left( x \right) = {{\rm{e}}^{ - \frac{{{{\left( {x - \alpha } \right)}^2}}}{{2{\sigma ^2}}}}} $ |

式中:x为e*或Δe*; α为隶属度函数中心值,对应模糊集合{PB, PM, PS, Z, NS, NM, NB},为{+1,+0.66,+0.33,0,-0.33,-0.66,-1};σ2为方差。

{E}和{ΔE}的隶属度分布函数如图 5所示,根据图 5可判定模糊子集E与ΔE在模糊论域中所属的区域。

|

| 图 5 {E}, {ΔE}的隶属度分布函数 Fig.5 Membership distribution function of {E}, {ΔE} |

由于压电驱动器的输入电压需为正值,直接采用该电压作为模糊控制器的输出不利于制定模糊规则,因此将驱动器输入电压的变化Δu(t)作为模糊控制器的输出,如图 3所示。图 3中uo(t)表示压电驱动器t时刻的输入电压,uo(t-1)为t-1时刻的电压,它们的关系为:

| $ {u_{\rm{o}}}\left( t \right) = {k_u}\Delta u\left( t \right) + {u_{\rm{o}}}\left( {t - 1} \right) $ | (3) |

式中ku为比例因子。该因子会影响平台的控制性能:增大ku可加快平台的响应速度,但过大会产生超调和振荡,甚至发散;ku过小,会导致调节时间长。

由式(3)可得:

| $ \Delta u\left( t \right) = \frac{{{u_{\rm{o}}}\left( t \right) - {u_{\rm{o}}}\left( {t - 1} \right)}}{{{k_u}}} $ | (4) |

由式(4)可知,Δu的取值范围可以是对称的,其含义也易于理解:当e为正时,Δu应为正值,以减小偏差e;同理,当e为负时,Δu应为负值, 以增大偏差e。

取Δu(t)的模糊论域{ΔU}的范围为[-1, +1],将模糊论域划分为7个模糊子集,其含义为{正大,正中,正小,零,负小,负中,负大},可表示为:

| $ \left\{ {\Delta U} \right\} = \left\{ {{\rm{PB}},{\rm{PM}},{\rm{PS},Z,NS,NM,NB}} \right\} $ |

其隶属度函数采用高斯函数。

2.2 模糊控制规则制定模糊控制规则是模糊控制器设计的关键,模糊规则是由一系列模糊蕴涵关系构成的,该关系可用if-then语句表述:if E and ΔE then ΔU,表示如果e*是E且Δe*是ΔE,则Δu是ΔU,例如,若平台位移偏差为正大且偏差变化率为正大,则压电驱动器的输入电压变化量为正大。由于平台的位移偏差e与偏差变化率Δe分别划分为7个模糊子集,共有49条模糊规则,则控制系统的模糊蕴涵关系可表示为:

| $ R = {R_1} \cup {R_2} \cup \cdots \cup {R_n} = \bigcup\limits_{i = 1}^{49} {{R_i}} $ | (5) |

式中:Ri为第i条模糊规则,符号“∪”表示并运算。

对于k时刻的清晰输入量ek*和Δek*,当被激活的某一控制规则为Rk,对应这一规则的输入量所属的模糊子集分别为Ek和ΔEk,对应的隶属度分别为μ(Ek)和μ(ΔEk),则该时刻对应的输出量的模糊输出ΔUk的推理过程如下:

| $ {\mathit{\boldsymbol{H}}_k} = \mu {\left( {{\mathit{\boldsymbol{E}}_k}} \right)^{\rm{T}}} \wedge \mu \left( {\Delta {\mathit{\boldsymbol{E}}_k}} \right) $ | (6) |

式中符号“∧”表示取小运算,则规则Rk为:

| $ {R_k} = \mathit{\boldsymbol{H}}_k^{\rm{T}} \wedge \mu \left( {\Delta {U_k}} \right) $ | (7) |

式中:HkT表示将矩阵Hk的元素按顺序拓展为单行向量,μ(ΔUk)表示控制规则Rk所对应的输出量的隶属度。

联合式(6)和式(7),模糊输出ΔUk可表示为:

| $ \Delta {U_k} = \mathit{\boldsymbol{H}}_k^{\rm{T}} \circ {R_k} $ | (8) |

式中符号“º”表示模糊合成运算。

设k时刻激活了m(m < 49)条控制规则,根据近似推理合成法则可得输出量的模糊输出ΔU为:

| $ \Delta U = \Delta {U_1} \cup \Delta {U_2} \cup \cdots \cup \Delta {U_m} = \bigcup\limits_{i = 1}^{m} {\Delta {U_i}} $ | (9) |

由式(9)得出的集合是模糊集合,采用重心法进行解模糊处理得到Δu,可表示为[12]:

| $ \Delta u = \frac{{\int_{ - 1}^1 {\mu \left( u \right)u{\rm{d}}u} }}{{\int_{ - 1}^1 {\mu \left( u \right){\rm{d}}u} }} $ |

式中μ(u)为模糊量ΔU的隶属函数,u∈[-1,1]。

由此可见,模糊控制器设计的难点在于制定模糊规则。本文提出采用基于PID控制的实验数据获取经验来制定模糊规则,其思路如图 6所示,具体过程如下:

|

| 图 6 模糊规则制定思路 Fig.6 The idea of making fuzzy rules |

1) 为了获得能跟踪不同频率正弦信号的模糊规则,采用PID控制方法得到跟踪某一频率fi正弦信号所对应的实验数据[(e(k), Δe(k))→Δu(k)]i,同理,可得对应一系列不同频率的实验数据;

2) 将对应各频率所得的实验数据分别绘制描述(e, Δe)与Δu之间关系的三维图形,并根据(e, Δe)与Δu的范围将它划分为{正大,正中,正小,零,负小,负中,负大};

3) 通过分析所绘制的三维图,从该图中找到49条模糊规则的输入量模糊子集(e, Δe)所对应的点,根据该点判断输出量属于哪个模糊子集,则可得到if-then语句表述的模糊规则。

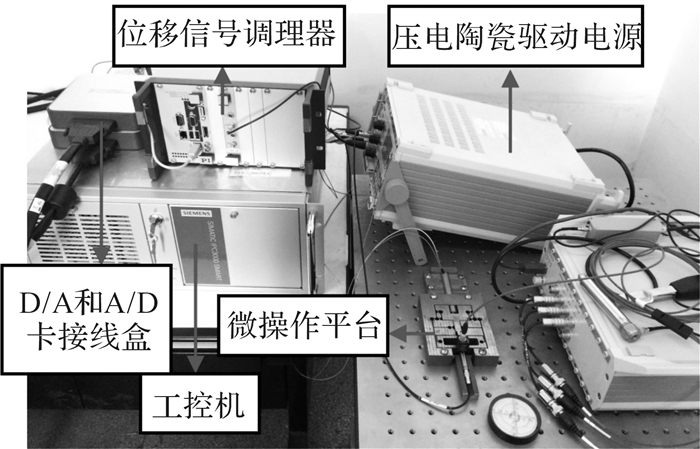

3 实验验证 3.1 实验配置实验配置如图 7所示,微操作平台由柔顺机构、压电陶瓷驱动器、驱动电源、位移传感器、信号调理器、D/A卡和工控机组成。压电陶瓷驱动器为哈尔滨芯明天科技有限公司生产的80VS12并内置了位移传感器,电压取值范围为0~150 V;驱动电源为芯明天公司的XE-501,功率放大倍数为15;位移传感器为PI (Power Integrations)公司生产的D-E20.200,分辨率为0.2 μm,线性度为0.3%;D/A卡和A/D卡分别为NI (National Instruments)公司的PCI-6713和PCIe-6341。

|

| 图 7 微操作平台实验配置 Fig.7 Experiment setup of micro-manipulation stage |

为了获得用于制定模糊规则的实验数据,采用PID控制跟踪不同频率和幅值的正弦信号,实验采样频率为1 kHz,采样时间为2 s,PID比例、积分和微分系数采用在线试凑方法得到,分别为0.1,1.2和0.003,正弦信号可表示为:

| $ r\left( t \right) = d\sin \left( {2{\rm{ \mathsf{ π} }}ft - {\rm{ \mathsf{ π} }}/2} \right) + {d_0} $ | (10) |

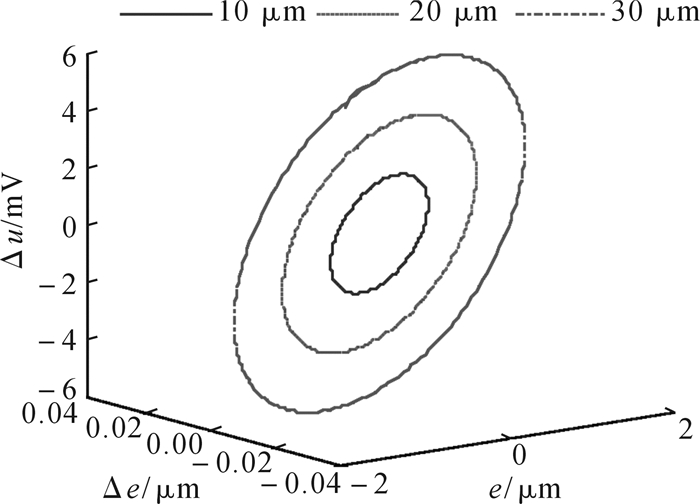

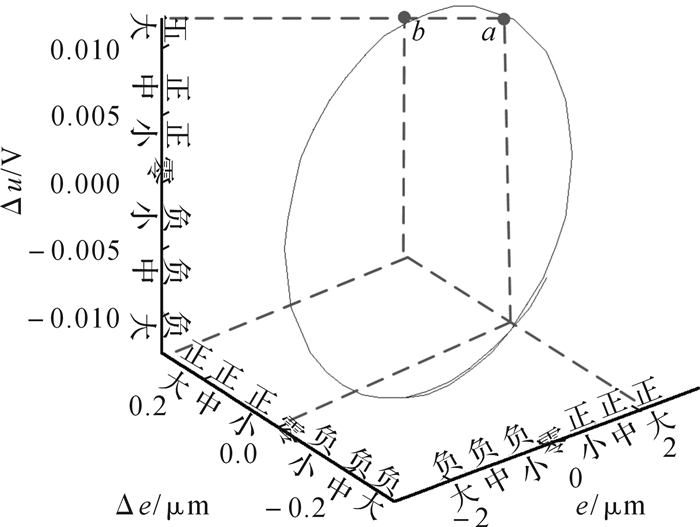

图 8表示跟踪频率f=1 Hz,幅值d分别为10,20,30 μm,偏置d0分别为10,20,30 μm的正弦信号时(e,Δe)和Δu之间的关系曲线。图 9表示跟踪幅值为10 μm,偏置为10 μm,频率分别1,5,10 Hz的正弦信号时(e,Δe)和Δu之间的关系曲线。由图 8和图 9可知,在跟踪不同频率与幅值的正弦信号时,描述(e,Δe)与Δu之间关系的图形形状是相似的,只是范围存在差异。其中,由于PID控制对高频信号跟踪误差较大,图 9中跟踪频率为10 Hz的信号时,(e,Δe)与Δu之间的关系略微不同,但总体形状相同。因此,可以选择其中一条关系曲线制定模糊规则。

|

| 图 8 跟踪f=1 Hz、幅值和偏置均不同的信号时(e, Δe)与Δu之间的关系 Fig.8 The relationship between (e, Δe) and Δu when tracking signals with different amplitudes and bias, f=1 Hz |

|

| 图 9 跟踪幅值和偏置均为10 μm、频率不同的信号时(e, Δe)与Δu之间的关系 Fig.9 The relationship between (e, Δe) and Δu when tracking signals with amplitude and bias of 10 μm, different frequencies |

选择跟踪频率为5 Hz,幅值为10 μm的信号时得到的(e, Δe)与Δu的关系曲线,将(e, Δe)与Δu的取值范围划分为{正大,正中,正小,零,负小,负中,负大},如图 10所示。

|

| 图 10 用于制定模糊规则的关系曲线 Fig.10 The relational curve for formulating fuzzy rules |

根据图 10中的曲线制定模糊规则, 以制定条件是“如果e为正大,Δe为零”的模糊规则为例说明, 该条件对应于图 10的a点,由图 10可看出,Δu应为正大。同理,可按照上述方式制定如表 1中下划线表示的12条模糊规则。其余37条模糊规则可根据这12条模糊规则推理得到。以制定条件“当e为正大,Δe为正大”的模糊规则为例,该条件对应于图 10的b点,与a点相比,e相同,Δe变大,根据控制要求b点的Δu应大于等于a点的Δu,则Δu应为正大。

| E | ΔE | ||||||

| NB | NM | NS | Z | PS | PM | PB | |

| PB | Z | PS | PM | PB | PB | PB | PB |

| PM | Z | PS | PM | PM | PM | PB | PB |

| PS | Z | PS | PS | PS | PS | PS | PM |

| Z | Z | Z | Z | Z | Z | Z | Z |

| NS | NM | NS | NS | NS | NS | NS | Z |

| PM | NB | NB | NM | NM | NS | NS | Z |

| PB | NB | NB | NB | NB | NM | NS | NS |

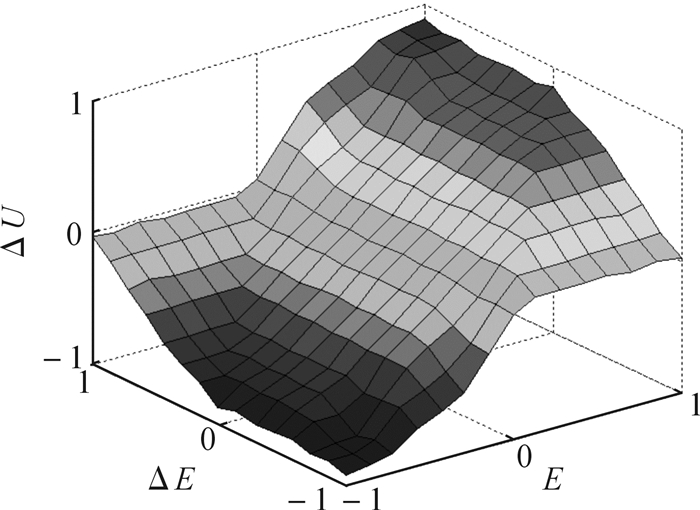

所得49条模糊语句如表 1所示,将模糊论域{E},{ΔE}划分为15等份,根据表 1的模糊规则,由式(5)至式(9)可推理得到{ΔU}的模糊控制表如表 2所示,利用该表的数据通过插值方法可得到模糊控制曲面,如图 11所示,由图 11可得到任一模糊输入量对应的模糊输出电压。

| {E} | {ΔE} | ||||||||||||||

| -1 | -0.86 | -0.71 | -0.57 | -0.43 | -0.29 | -0.14 | 0 | 0.14 | 0.29 | 0.43 | 0.57 | 0.71 | 0.86 | 1 | |

| -1 | 0.89 | 0.87 | 0.83 | 0.72 | 0.63 | 0.53 | 0.28 | 0.04 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.03 |

| -0.86 | 0.88 | 0.87 | 0.81 | 0.61 | 0.53 | 0.46 | 0.29 | 0.05 | 0.14 | 0.14 | 0.14 | 0.14 | 0.14 | 0.14 | 0.14 |

| -0.71 | 0.87 | 0.85 | 0.83 | 0.63 | 0.42 | 0.33 | 0.20 | 0.04 | 0.14 | 0.29 | 0.28 | 0.28 | 0.29 | 0.28 | 0.29 |

| -0.57 | 0.84 | 0.75 | 0.75 | 0.63 | 0.43 | 0.28 | 0.14 | 0.01 | 0.14 | 0.28 | 0.42 | 0.42 | 0.42 | 0.43 | 0.42 |

| -0.43 | 0.84 | 0.73 | 0.66 | 0.58 | 0.43 | 0.28 | 0.14 | 0.00 | 0.14 | 0.28 | 0.42 | 0.57 | 0.57 | 0.56 | 0.57 |

| -0.29 | 0.85 | 0.73 | 0.65 | 0.57 | 0.42 | 0.29 | 0.14 | 0.00 | 0.14 | 0.29 | 0.42 | 0.57 | 0.65 | 0.65 | 0.65 |

| -0.14 | 0.82 | 0.73 | 0.65 | 0.56 | 0.43 | 0.28 | 0.14 | 0.00 | 0.14 | 0.28 | 0.43 | 0.56 | 0.65 | 0.73 | 0.73 |

| 0 | 0.85 | 0.73 | 0.65 | 0.57 | 0.42 | 0.29 | 0.14 | 0.00 | 0.14 | 0.29 | 0.42 | 0.57 | 0.65 | 0.73 | 0.85 |

| 0.14 | 0.73 | 0.73 | 0.65 | 0.56 | 0.43 | 0.28 | 0.14 | 0.00 | 0.14 | 0.28 | 0.43 | 0.56 | 0.65 | 0.73 | 0.82 |

| 0.29 | 0.65 | 0.65 | 0.65 | 0.57 | 0.42 | 0.29 | 0.14 | 0.00 | 0.14 | 0.29 | 0.42 | 0.57 | 0.65 | 0.73 | 0.85 |

| 0.43 | 0.57 | 0.56 | 0.57 | 0.57 | 0.42 | 0.28 | 0.14 | 0.00 | 0.14 | 0.28 | 0.43 | 0.58 | 0.66 | 0.73 | 0.84 |

| 0.57 | 0.42 | 0.43 | 0.42 | 0.42 | 0.42 | 0.28 | 0.14 | 0.01 | 0.14 | 0.28 | 0.43 | 0.63 | 0.75 | 0.75 | 0.84 |

| 0.71 | 0.29 | 0.28 | 0.29 | 0.28 | 0.28 | 0.29 | 0.14 | 0.04 | 0.20 | 0.33 | 0.42 | 0.63 | 0.83 | 0.85 | 0.87 |

| 0.86 | 0.14 | 0.14 | 0.14 | 0.14 | 0.14 | 0.14 | 0.14 | 0.05 | 0.29 | 0.46 | 0.53 | 0.61 | 0.81 | 0.87 | 0.88 |

| 1 | 0.03 | 0.04 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.28 | 0.53 | 0.63 | 0.72 | 0.83 | 0.87 | 0.89 |

|

| 图 11 模糊控制曲面 Fig.11 Fuzzy control surface |

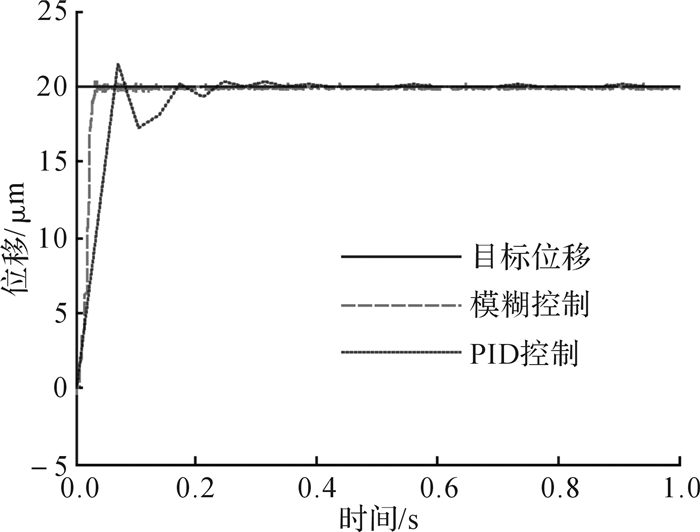

为了验证所提出的模糊控制算法的有效性和优越性,分别采用模糊控制与PID控制方法对微操作平台进行运动跟踪控制实验研究。首先,分析平台的阶跃响应,根据上述PID控制所得e, Δe和Δu的实验数据确定其变化范围,由式(2)可确定比例因子kp, kd和ku分别为0.05,0.01与0.8。图 12表示平台分别在模糊控制和PID控制作用下的阶跃响应,不同控制算法的性能指标如表 3所示。由图 11和表 3可得出如下结论:1)从响应速度看,模糊控制与PID控制调节时间相近;2)从振荡情况看,模糊控制几乎无振荡,PID超调量较大;3)从稳态精度看,模糊控制的稳态误差较小。由上述比较分析可知,所提出的模糊控制算法具有较好的综合动态性能,能消除压电迟滞现象的影响。

|

| 图 12 模糊控制与PID控制时平台的阶跃响应 Fig.12 Step response of the stage by fuzzy control and PID control |

| 控制算法 | 调节时间/s | 超调量σ/% | 稳态误差/μm |

| 模糊控制 | 0.25 | 1.35 | 0.15 |

| PID控制 | 0.27 | 11.25 | 0.20 |

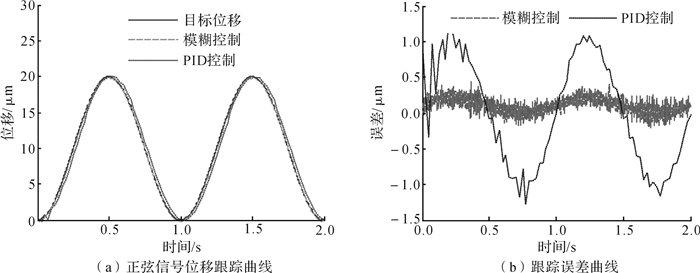

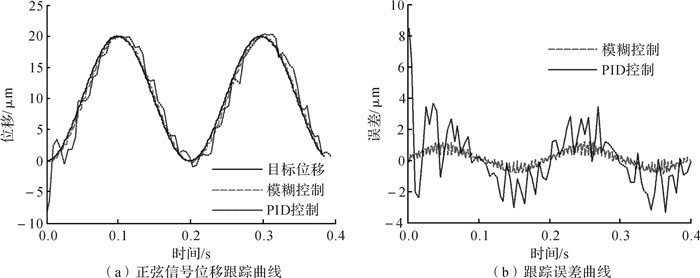

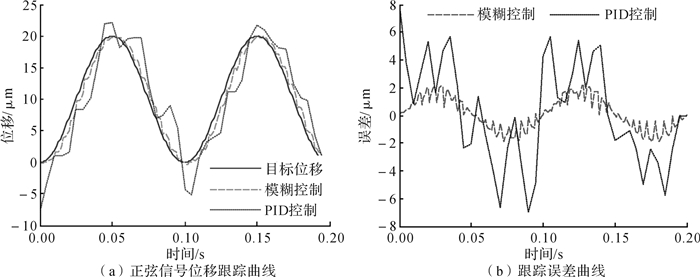

为了分析验证模糊控制方法跟踪不同频率信号的优势,设定跟踪位移信号为式(10)表示的正弦信号,其中d, d0均为10 μm,频率f分别为1, 5, 10 Hz,并与PID控制进行比较,实验采样频率为1 kHz,采样时间分别为所对应正弦信号周期的2倍,2种控制方法下跟踪位移曲线与误差曲线分别如图 13至图 15所示,并得到2种控制方法跟踪不同频率正弦信号的误差范围,如表 4所示。由图 13至图 15和表 4可知:1)PID控制在跟踪前期存在振荡,且频率越高振荡越大,而模糊控制几乎无振荡,说明模糊控制具有更好的响应性;2)模糊控制和PID控制的误差范围均随频率增大而增大,但模糊控制的误差明显小于PID控制,说明模糊控制具有更好的位置跟踪精度。

|

| 图 13 跟踪幅值和偏置均为10 μm、频率为1 Hz的正弦信号时的位移与误差曲线 Fig.13 Displacement and error curves of trackingthe sinusoidal signal with amplitude and bias of 10 μm, frequency of 1 Hz |

|

| 图 14 跟踪幅值和偏置均为10 μm、频率为5 Hz信号的位移与误差曲线 Fig.14 Displacement and error curves of trackingthe sinusoidal signal with amplitude and bias of 10 μm, frequency of 5 Hz |

|

| 图 15 跟踪幅值和偏置均为10 μm、频率为10 Hz信号的位移与误差曲线 Fig.15 Displacement and error curves of trackingthe sinusoidal signal with amplitude and bias of 10 μm, frequency of 10 Hz |

| 频率/Hz | 误差范围/μm | |

| PID控制 | 模糊控制 | |

| 1 | [-1.27, -1.26] | [-0.20, -0.44] |

| 5 | [-3.89, -4.01] | [-0.89, -1.20] |

| 10 | [-6.99, -4.01] | [-1.89, -2.18] |

本文以一种一维的压电式微操作平台为对象,采用模糊控制策略进行其位置精度补偿。

1) 提出一种基于PID控制的实验数据制定模糊规则的方法,通过分析平台的位置偏差、偏差变化率与压电驱动器输入电压变化量之间的关系获取经验制定模糊规则。

2) 对模糊控制与普通PID控制进行实验验证,比较分析当平台分别跟踪不同频率正弦信号的位置误差,实验结果表明,模糊控制具有更高的位置跟踪精度和响应快速性。

| [1] |

胡俊峰, 徐贵阳, 郝亚洲.

基于响应面法的微操作平台多目标优化[J]. 光学精密工程, 2015, 23(4): 1096–1104.

HU Jun-feng, XU Gui-yang, HAO Ya-zhou. Multi-objective optimization of a novel micro-manipulation stage based on response surface method[J]. Optics and Precision Engineering, 2015, 23(4): 1096–1104. |

| [2] |

胡俊峰, 郝亚洲, 徐贵阳, 等.

一种新型微操作平台的精确运动控制[J]. 机械科学与技术, 2016, 35(2): 216–221.

HU Jun-feng, HAO Ya-zhou, XU Gui-yang, et al. Precision motion control of a novel micro-manipulation stage[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(2): 216–221. |

| [3] | LIN C J, LIN P T. Tracking control of a biaxial piezo-actuated positioning stage using generalized Duhem model[J]. Computers & Mathematics with Applications, 2012, 64(5): 766–787. |

| [4] | JIANG H, JI H, QIU J, et al. A modified prandtl-ishlinskii model for modeling asymmetric hysteresis of piezoelectric actuators[J]. IEEE Transactions on Ultrasonics Ferroelectrics & Frequency Control, 2010, 57(5): 1200–1210. |

| [5] | VOMINH T, TJAHJOWIDODO T, RAMON H, et al. A new approach to modeling hysteresis in a pneumatic artificial muscle using the Maxwell-slip model[J]. IEEE/ASME Transaction on Mechatronics, 2011, 16(1): 177–186. DOI:10.1109/TMECH.2009.2038373 |

| [6] | CHEN Yuan-sheng, QIU Jin-hao, PALACIOS Jose, et al. Tracking control of piezoelectric stack actuator using modified Prandtl Ishlinskii model[J]. Journal of Intelligent Material Systems and Structures, 2012, 24(6): 753–760. |

| [7] | LIU Y J, TONG S. Adaptive fuzzy control for a class of unknown nonlinear dynamical systems[J]. Fuzzy Sets & Systems, 2015, 263(5): 49–70. |

| [8] | LI Y, SUI S, TONG S. Adaptive fuzzy control design for stochastic nonlinear switched systems with arbitrary switchings and unmodeled dynamics[J]. IEEE Transactions on Cybernetics, 2017, 47(2): 403–414. |

| [9] |

刘章文, 李正东, 周志强, 等.

基于模糊控制的自适应光学校正技术[J]. 物理学报, 2016, 65(1): 1–8.

LIU Zhang-wen, LI Zheng-dong, ZHOU Zhi-qiang, et al. Adaptive optics correction technique based on fuzzy control[J]. Acta Physica Sinica, 2016, 65(1): 1–8. |

| [10] |

刘经宇, 尹文生, 朱煜.

模糊PID控制在纳米微动台系统中的应用[J]. 控制工程, 2011, 18(2): 254–257.

LIU Jing-yu, YIN Wen-sheng, ZHU Yu. Application of adaptive fuzzy PID controller to nano-scale precision motion stage system[J]. Control Engineering of China, 2011, 18(2): 254–257. |

| [11] |

张建雄, 孙宝元, 王红艳.

基于压电陶瓷驱动器(PZT)驱动的二维微动工作台系统及控制方法的研究[J]. 机床与液压, 2006(7): 11–13.

ZHANG Jian-xiong, SUN Bao-yuan, WANG Hong-yan. Micro-drive positioning system based on PZT and its control[J]. Machine Tool & Hydraulics, 2006(7): 11–13. |

| [12] |

胡俊峰, 郑昌虎, 蔡建阳.

基于支持向量机的压电微操作平台非线性特性描述[J]. 中国机械工程, 2016, 27(22): 3012–3018.

HU Jun-feng, ZHENG Chang-hu, CAI Jian-yang. Description of nonlinear characteristics of piezoelectric micro-manipulation stage based on SVM[J]. China Mechanical Engineering, 2016, 27(22): 3012–3018. DOI:10.3969/j.issn.1004-132X.2016.22.006 |

| [13] |

石辛民, 郝整清.

模糊控制及其MATLAB仿真[M]. 北京: 清华大学出版社, 2008: 141-148.

SHI Xin-min, HAO Zheng-qing. Fuzzy logic control and simulation in MATLAB[M]. Beijing: Tsinghua University Press, 2008: 141-148. |