2. 煤矿综采装备山西省重点实验室, 山西 太原 030024

2. Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment, Taiyuan 030024, China

在“工业4.0”、“中国制造2025”和“互联网+”的大背景下,自动化、信息化和智能化已经开始与煤炭开采技术深度融合,使煤矿综采装备实现自动化、智能化以及无人化成为可能。虚拟现实技术因具有直观性、沉浸性以及交互性等特点[1-3],已经广泛应用于煤矿装备领域,主要包括井下采煤环境展示[4-5]、运动仿真[6-11]及采煤工艺仿真[12-17],且已取得了很大的应用价值。但是当前研究仍然处在初级层次,对虚拟画面中如何动态地显示三机的运动配套关系,比如刮板输送机在液压支架的作用下准确弯出S形等技术方面,没有进行深入研究,导致现有的虚拟综采仿真存在很多的缺陷,更谈不上利用虚拟仿真技术为综采工作面仿真、规划、分析与决策提供足够的综合技术支持。

在工业4.0中,西门子股份公司提出的数字双胞胎模型,可以将实际加工生产过程的所有元素进行数字化,然后在数字化层面,将生产过程中的所有环节进行模拟仿真并分析,这可以预测实际投入生产后将会发生什么,可以避免在实际生产或投产过程中因发生未预计问题后而造成投资损失。当所有模拟、仿真、预测、分析都完成时,就可以这个数字化模拟结果为原型,开始进入现实的生产过程。而现在煤矿装备领域的虚拟现实研究的数字化设计能力还比较低,虚拟现实技术还没有真正为煤矿装备的进步形成生产力。本文在详细分析综采装备自动化、虚拟现实技术的应用发展后以数字化方式拷贝综采工作面设备,模拟综采装备在现实环境中的行为,并建立虚拟井下环境,实现整个综采过程的虚拟化和数字化。

1 三机虚拟协同关键技术整体思路综采工作面是矿井生产的关键环节之一,其中由采煤机、刮板输送机和液压支架组成的采矿三机承担着综采工作面破煤、运煤和支护等任务。采煤机以刮板输送机为运行轨道,沿煤壁往复运行,切割煤壁落煤,并把落下的煤装入刮板输送机。刮板输送机在完成运煤的同时,兼作采煤机的运行轨道,并在液压支架推动下随工作面的推进整体前移。采煤机完成作业后,液压支架对采空区顶板进行支护和控制,维持一定的工作空间,其中支护空间由采煤机截割采空空间确定。要使得矿井生产安全高效,煤矿产量提高,就必须实现三机有机高效地自动化协调运行。

在虚拟现实仿真引擎Unity3D下,实现三机虚拟协同自动化运行,是实现三机自动化的前提。主要需要解决以下几个关键技术:

1) 建立一套与实际三机完全一致的虚拟模型,它应具备真实三机运动的能力,这就需要利用模型构建与修补技术来研究与真实物理模型相一致的虚拟模型的建立方法。

2) 刮板输送机的仿真:中部槽在与之相连的液压支架推移油缸的控制下协同完成刮板输送机的弯曲过程。

3) 采煤机如何真实地沿着刮板输送机弯曲的路径进行左右牵引运动。

4) 采煤机在行走过程中,牵引速度受多种因素影响,其中最主要的因素是液压支架的移架速度,而液压支架的移动受周围其它液压支架动作的影响。因此,主要以采煤机的准确定位为目的,考虑采煤机与液压支架的相互感知及液压支架与相邻一定范围内液压支架的感知,对超出正常约束的动作作出适当的反应,以保证整个虚拟三机运行正常。

本文以煤矿综采装备山西省重点实验室的煤矿综采成套试验系统的三机设备为研究对象进行分析,其详细信息如表 1所示。

| 序号 | 设备名称 | 型号与规格 | 数量/台 |

| 1 | 采煤机 | MGTY250/600 | 1 |

| 2 | 刮板输送机 | SGZ764/630 | 1 |

| 3 | 液压支架 | ZZ4000/18/38 | 20 |

根据现场测绘并结合全套图纸,在UG中建立三机虚拟模型并进行模型修补。考虑到虚拟现实仿真的要求与计算机运算的压力,对外形尺寸进行精确的测量而忽略内部传动结构,对于三机之间的连接约束部件(例如采煤机的行走轮、导向滑靴与刮板输送机的销排)均进行准确的建模,并进行完全约束,这样在经过格式转换后导入Unity3D中时,模型仍然可以保持在UG中完全约束的位置,从而保证运动关系正确[15]。如图 1所示为三机虚拟模型与实际物理模型的效果对比图。

|

| 图 1 三机三维虚拟模型与实际物理模型的对比 Fig.1 Comparison of 3D virtual model with actual physical model of three machines |

针对运动关系的旋转中心点以及需要标记的关键位置点,建立“虚拟销轴”,用来标记虚拟场景中的关键点。以“stl”的格式分别将每一个部件导入3DMax,然后再以“FBX”的格式导入虚拟现实软件Unity3D中,所修补的所有“虚拟销轴”与所有部件模型保持与UG中准确一致的位置关系。

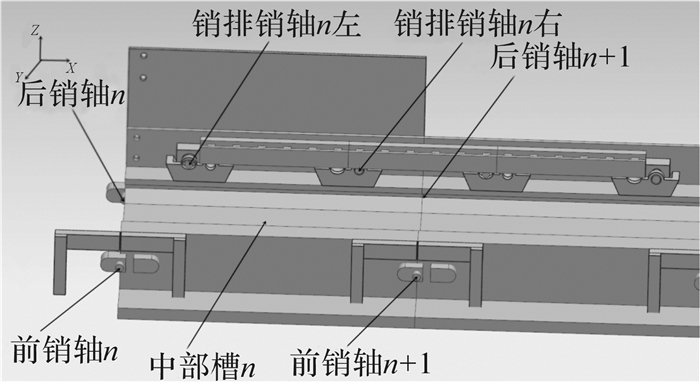

以链环连接型刮板输送机为例进行分析,中部槽n的修补效果如图 2所示,其中前销轴n、后销轴n、销排销轴n左和销排销轴n右主要是用来标记中部槽纵向和横向弯曲的功能:

|

| 图 2 修补后的中部槽模型 Fig.2 Middle trough model after mending |

1) 在Z方向旋转:前销轴n和后销轴n标记中部槽n在弯曲过程中以前链环或后链环为基点绕Z方向转轴进行旋转,前销轴n和后销轴n以Y方向的中心点为转轴,主要用于向煤壁侧推进;

2) 在Y方向旋转:前销轴n和后销轴n标记中部槽n在弯曲过程中以前链环或后链环为基点绕Y轴进行旋转,这主要针对底板不平整的情况,经过工作面底板与中部槽耦合关系的计算[15],可以自适应地铺设在底板上;

3) 销排销轴n左和销排销轴n右用来标记采煤机的行走路径,分别位于中部槽n的2个销排座孔中。

3 刮板输送机虚拟弯曲技术 3.1 弯曲段形成过程分析及弯曲参数求解刮板输送机各溜槽之间采用哑铃销或者套环等连接,每一段溜槽通过推移油缸与液压支架相连。当采煤机前后滚筒截割完前方煤层,液压支架的推移油缸就会伸长而把溜槽推向采空区,各溜槽之间就在哑铃销或者套环的连接下进行弯曲。由于各液压支架伸长长度不同,各溜槽就可以形成2段长度相等、方向相反的对称弯曲段,简称“S形”。

而在采煤机斜切进刀时,同样需形成这样一个S形弯曲段才可以达到推进一个截深的目的。

《连续输送机械设计手册》[18]和文献[19]给出了该弯曲区间长度的详细计算方法,其中后者的公式更具说明力。煤矿综采装备山西省重点实验室采煤机截深为630 mm,求得单边中部槽数目N=5,所以弯曲段共有2N-1=9段,反求相邻中部槽弯曲角度αa的精确值为0.967°,近似处理为1°。

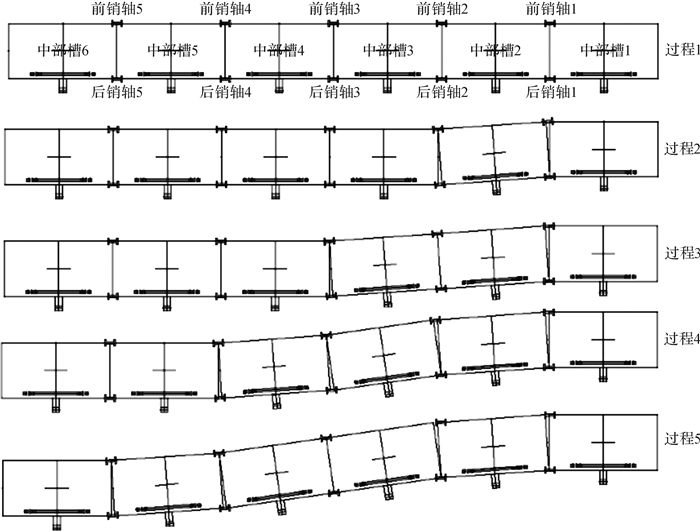

3.2 虚拟弯曲及传递过程如图 3为采煤机运行过程中位置逐个激活液压支架推移过程,从而逐步形成弯曲段的过程。以中部槽1为机头或者机尾,在尚未开始弯曲过程时,建立初始父子关系,如图 4所示,首先需要在Hierarchy视图中建立层级关系,然后建立GBJControl.cs脚本,赋给底座物体,定义部件变量并将这些变量与部件建立一一对应关系[15],本文用到的变量编程语言、量符号和量名称表如表 2所示。

|

| 图 3 采煤机位置激活液压支架推溜过程中弯曲段的形成过程 Fig.3 The bending section forming process during the pushing process of the hydraulic support activated by shearer position |

|

| 图 4 刮板输送机未开始弯曲时的初始父子关系 Fig.4 Initial father-son relationship under scraper conveyor without bend |

| 编程语言 | 量符号 | 量名称与含义 |

| Current_Node | nc | 当前路点 |

| cmj.transform.position | Pcmj | 当前采煤机位置 |

| Dzj | Dzj | 液压支架宽度 |

| DeltaAngle | Da | 每帧角度增加量 |

| GBJRotAngle | αr | 刮板机中部槽最大弯曲角度 |

| HouGunTongWeiZhi | phgt | 后滚筒位置 |

| m_parent | mp | 父路点 |

| m_next | mn | 子路点 |

| NextID(YyzzID) | Fnext(id) | 当前液压支架号的下一架支架的状态 |

| RotAngle(i) | αi | 第i个中部槽实际弯曲角度 |

| RotAnglen=0 | αs | 弯曲初始角度 |

| State(i) | si | 标记第i架的工作状态 |

| t1 | t1 | 降柱时间 |

| t2 | t2 | 移架时间 |

| t3 | t3 | 升柱时间 |

| target_Node | nt | 目标路点 |

| Vc | vc | 采煤机牵引速度 |

| Vy | vy | 液压支架移架速度 |

| WanQu | w | 标记弯曲状态变量 |

| YiJia(i) | yi | 标记第i架是否完成移架任务 |

| ZuoOrYou(i) | di | 标记采煤机运动方向 |

| a | αa | 相邻中部槽弯曲角度 |

设置中部槽最大弯曲角度αr=1°,利用localRotation函数进行弯曲,第i个中部槽实际弯曲角度αi=0,每帧开始增加Da,w为中部槽弯曲状态的标记变量。当w≤10时,为增加弯曲段阶段的步骤如下所示:

步骤1 令w=1;

步骤2 当n=w时,采煤机运行激活中部槽n动作,后销轴n分离子物体, 执行步骤3;

步骤3 设置中部槽n的父物体为前销轴n,判断n为奇数还是偶数:n为奇数时,执行步骤4;n为偶数时,执行步骤5;

步骤4 前销轴n和后销轴n-1进行弯曲,旋转初始角度αs=0,前销轴n旋转αs,后销轴n-1旋转-αs,每帧开始增加Da, 执行步骤6;

步骤5 前销轴n和后销轴n-1进行弯曲,旋转初始角度为αs,前销轴n旋转αs,后销轴n-1旋转(αr-αs), 每帧开始增加Da, 执行步骤6;

步骤6 判断αs<αr, 满足条件则执行步骤4(或步骤5),直到α1=αr时,执行步骤7;

步骤7 此次弯曲结束,w=w+1,判断w<9,满足条件,循环执行步骤2;反之,循环结束。

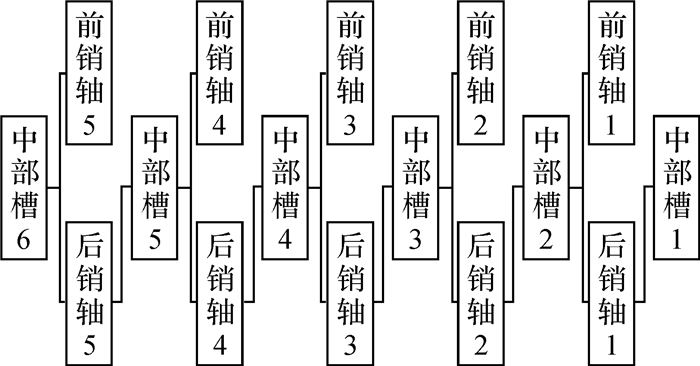

当w=10时,已有9段中部槽共同构成刮板输送机S形弯曲段,即中部槽2至中部槽10的9个部分形成整个弯曲段,弯出截深为630 mm,弯曲段对称中心为中部槽6的中心;接着弯曲段开始向左传递,进入S形弯曲段传递阶段,如图 5(a)所示为弯曲段由中部槽n到中部槽n+8段共同构成,图 5(b)为弯曲段传递到中部槽n+1到中部槽n+9段。在弯曲段传递过程中,需要进行以下几个步骤:

|

| 图 5 弯曲段传递过程 Fig.5 Transfer process of bending section |

步骤1 令w=10,弯曲传递过程初始化,将n+4, n+3, n+2, n+1和n与原父物体分离,并设置与原有父子关系完全相反的父子关系, w=w+1;

步骤2 当n=w时,采煤机运行且液压支架感知并激活中部槽n动作,后销轴n分离子物体;

步骤3 设置中部槽n的父物体为前销轴n,前销轴n的父物体为中部槽n-1;

步骤4 前销轴n和前销轴n-1弯曲,旋转初始角度αs=0,前销轴n旋转αs,后销轴n-1旋转(αr-αs),每帧开始增加Da;

步骤5 判断αs<αr,满足则继续执行步骤4,直到α1=αr时,不满足则执行步骤6;

步骤6:此次弯曲结束,w=w +1,判断w≤Q (Q表示刮板输送机整机弯曲的最后中部槽序号),满足条件,循环执行步骤2;反之,循环结束。

3.3 液压支架推移油缸解析模型以正拉式短推移杆为例,由于推移机构是一个可浮动性机构,它具有一定的自由度,在推移过程中,推移杆会进行自适应弯曲;分别求出支架推移油缸销轴的坐标,以及初始推拉孔销轴坐标,实时获取二者之间的坐标并进行运算,从而实时求出推移油缸伸长长度和推移杆弯曲角度。按照定量推溜方式对液压支架进行推移设计,第i架推移i/2N-1个行程,假设弯曲段由9段组成,弯曲的第1段:推溜1/9行程;第2段:推溜2/9行程;第z段:推溜z/9行程。

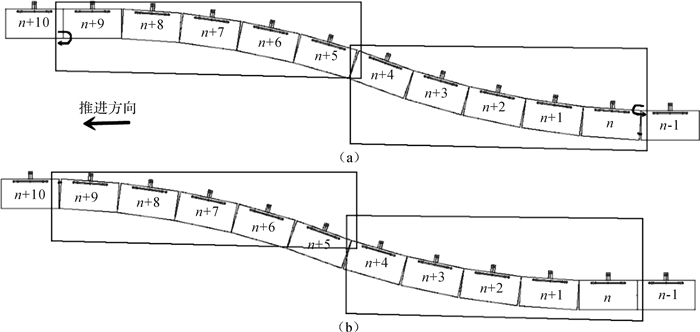

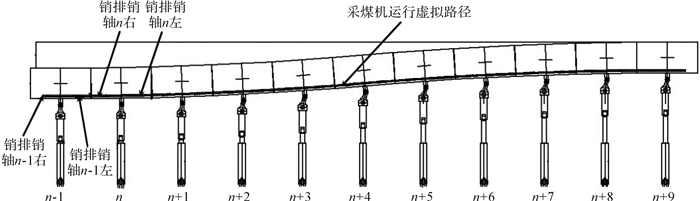

4 采煤机虚拟运行行走关键技术 4.1 采煤机行走路径变化与分析在刮板输送机弯曲过程中,将所有销排销轴按照顺序依次连接,作为采煤机的运行虚拟路径轨迹,如图 6所示。

|

| 图 6 采煤机的运行虚拟路径轨迹 Fig.6 Virtual running path of shearer |

每一个中部槽对应的销排销轴左和销排销轴右,均添加Pathnode.cs脚本,变为路点属性,每一个路点可以设置父路点和子路点,分别对应mp和mn,手动进行赋值,以中部槽n-1、中部槽n和中部槽n+1的路点为例进行赋值,如表 3所示。

| 路点 | 父路点mp | 子路点mn |

| 销排销轴n-1左 | 销排销轴n-2右 | 销排销轴n-1右 |

| 销排销轴n-1右 | 销排销轴n-1左 | 销排销轴n左 |

| 销排销轴n左 | 销排销轴n-1右 | 销排销轴n右 |

| 销排销轴n右 | 销排销轴n左 | 销排销轴n+1左 |

| 销排销轴n+1左 | 销排销轴n右 | 销排销轴n+1右 |

| 销排销轴n+1右 | 销排销轴n+1左 | 销排销轴n+2左 |

逐个赋予路点,利用SetNext(PathNode node)设置每个路点的父子关系。在采煤机进行翻转时,再重新对各路点进行反向设置。

4.3 采煤机沿着虚拟路径行走的关键技术在采煤机身上添加lujing.cs脚本,并将Current_Node设置为第1个路点(刮板机机头路点),采煤机会自动搜寻设置好的采煤机运行虚拟路径进行移动。

初始对正:在采煤机最高等级模型的上一级,建立一个虚拟父物体,此物体与路点物体大小一致,与初始路点在一条直线上,才可以带动采煤机沿着虚拟路径行走,其主要通过RotateTo()和MoveTo()两个函数控制采煤机运动。

RotateTo():表示采煤机拾取当前位置与第1个路点的角度,进行修正,在工艺段进行转换时,需要将采煤机位置标记物体翻转180°;

MoveTo():表示沿着转向方向,牵引采煤机。

步骤如下所示:

步骤1 设置采煤机当前nc为第1个路点,第2个路点为目标nt;

步骤2 每帧计算采煤机与下一路点之间朝向的角度;

步骤3 设置当前移动方向;

步骤4 每帧计算采煤机与下一路点之间的距离,并沿着移动方向前进;

步骤5 直到距离小于1,清除当初路点,令nc=nt,nt为下一目标路点,重复执行步骤2至步骤5;直到采煤机到达端头或端尾时结束。

5 采煤机与液压支架相互感知技术 5.1 采煤机与群支架动作耦合策略由于液压支架推溜动作速度相对采煤机牵引速度和液压支架移架速度较快,因此只需做好采煤机牵引速度vc与液压支架移架速度vy的协同,即可较好把握“三机”自动化运行关系。

液压支架移架速度vy=Dzj/(t1+t2+t3),其中:t1为降柱时间;t2为移架时间;t3为推溜时间。

本文利用液压支架脱离顶板200 mm为例进行计算。

当vc<vy时,支架可以按照跟机顺序移架方式,跟机效果较好,不会出现丢架、移架不到位等问题。在采煤机位置触发下一组支架跟机移架前,上一组支架已经完成自动跟机移架,可以实现综采工作面跟机移架工艺有序进行。

当vy<vc<2vy时,支架跟机顺序移架方式已经无法满足支架追机要求,可以通过分段跟机移架或多架插架移架等方式,即采用多架同时移架才能实现该目标,如可以采用1,3,5架同时移架,再触发2,4,6架同时移架,大幅提升了移架速度。

在运动过程中,需要实时检测采煤机速度与空顶距离,自行控制并改变支架跟机移架方式,通过对采煤机速度的检测,实现跟机智能移架方式的自动切换,以满足工作面追机护顶护帮的需要。

5.2 采煤机与液压支架感知每一个液压支架均有YyzzControl.cs控制脚本,每个采煤机有CmjControl.cs控制脚本。采煤机和液压支架的感知主要是通过以下3个规则进行:

1) 规则1:液压支架落后采煤机后滚筒两架后,开始降-移-升动作;

2) 规则2:液压支架落后采煤机10~15 m后开始进行推溜;

3) 规则3:液压支架超前采煤机前滚筒两架后开始进行收护帮动作。

每个液压支架均能实时获取采煤机前滚筒和后滚筒的位置。以在顺序移架方式下的动作进行分析:由于采煤机与液压支架的脚本不同,需要进行各脚本之间的交互以模拟虚拟物体之间的信息交互,通过GameObject.Find("脚本所在物体名").GetComponent<脚本名>().函数名()实现。其感知过程如下:

1) 如果采煤机向左牵引,采煤机的前滚筒就是左滚筒,后滚筒就是右滚筒。

2) 设定液压支架动作函数si:si=0,推溜动作;si=1,收护帮动作;si=2,降柱动作;si=3,移架动作;si=4,升柱动作;si=5,伸出护帮动作。

3) 比较采煤机前滚筒与液压支架位置信息,若满足条件,进行收护帮动作。

4) 比较采煤机后滚筒与液压支架位置信息,满足规则1,则进行降柱动作,此时液压支架i完成移架,激活下一液压支架的移架变量,降柱完成后,si=3,进行移架动作,移架完成后,si=4,再进行升柱动作。

5) 比较采煤机后滚筒与底座位置信息,满足规则2就执行推溜动作。

6) 采煤机感知液压支架,如果液压支架跟不上采煤机的牵引速度,导致空顶面积越来越大,当超过规定的数量后,采煤机会自行降低牵引速度,以便支架移架动作慢慢追上采煤机动作。

前面叙述的为采用顺序移架方式的情况下,本系统设置了“选择工艺”按钮,在不同的地质环境条件下,可选择不同的移架方式,如果选择同时动作两架的功能,在vy<vc<2vy时,可以激活分段跟机移架或多架插架移架等方式。

5.3 液压支架互相感知液压支架需具备感知周围一定范围内的支架动作的能力。顺序移架时,当采煤机后滚筒位置已经激活液压支架动作时,液压支架还需感知前一支架是否移架完毕,如果前一架还在移架,则需等前一架动作完成后,才开始移架动作。

利用public string NextID(string YyzzID)函数可以获得前一架的移架状态:

if((HouGunTongWeiZhi-cmj.transform.position>2*Dzj) & & (GameObject. Find(NextID(YyzzID)). GetComponent<YyzzFMS>().State==5) & & (YiJia==false))

{State=2;YiJia=true; }

在多架支架同时移架时,需将支架感知范围扩大,比如同时移动两架时,需将支架感知范围设置为3,就可以感知距离较远的支架。

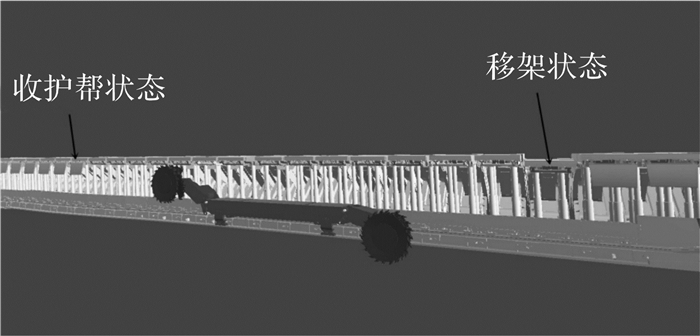

6 系统测试点击运行三机虚拟协同程序,首先选择采煤方法为“端部斜切进刀双向割煤工艺”,设置采煤工艺参数,包括规则1至规则3中的参数,规则1为3架,规则2为7架,规则3为2架;设置三机配套参数,包括液压支架动作速度参数和采煤机牵引速度参数;采煤环境参数设置为破碎煤岩,在该环境下只允许顺序移架,不允许成组移架。

点击“开始”按钮,采煤机左滚筒上升,右滚筒下降,两滚筒升降到位后,采煤机开始向左进行牵引。当采煤机运行位置激活相应位置的液压支架n动作,由于采煤机牵引速度大于液压支架移架速度,在位置信息已经满足激活第n+1架动作的条件时,由于第n架还没进行完移架动作,所以第n+1架还不能动作,如图 7所示。

|

| 图 7 采煤机与液压支架相互感知 Fig.7 Mutual perception between shearer and hydraulic support |

液压支架动作慢慢落后采煤机动作达到一定限度后,采煤机开始自行减速,液压支架开始追赶,直到液压支架移架架数追上采煤机并接近安全距离时,采煤机牵引速度又会自行增加。推溜动作进行时,可以看到S形弯曲段的生成及传递,如图 8所示。

|

| 图 8 S形弯曲段的生成及传递 Fig.8 Generation and transfer of S shaped bending section |

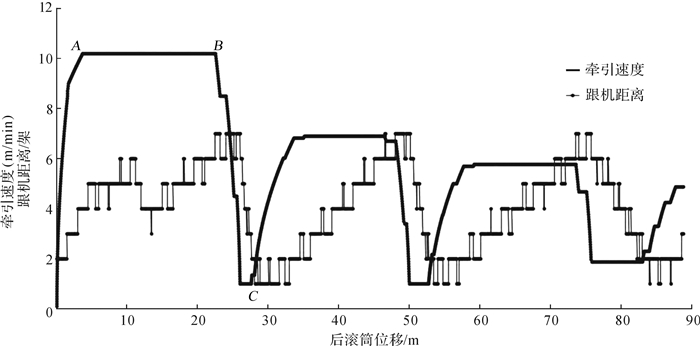

如图 9是机头向机尾正常割煤时采煤机牵引速度与液压支架跟机距离规划图。A点代表采煤机牵引速度无级调速增加到10.2 m/min时,开始激活液压支架跟机移架动作;B点代表当采煤机后滚筒位移达到24 m时,支架已落后采煤机7架,超过最大安全距离,可能会有冒顶的危险,此时采煤机牵引速度需要降低;C点代表采煤机牵引速度降低到0.2 m/min时,液压支架跟机已追赶至1架,小于安全距离,可能会造成采煤机与支架干涉的情况,此时采煤机牵引速度激增,直到液压支架跟机落后采煤机再次达到7架,采煤机再次开始减速。整个过程共经历3次牵引速度增加和降低的过程。

|

| 图 9 机头向机尾正常割煤时采煤机牵引速度与液压支架跟机距离规划图 Fig.9 Planning diagram of shearer haulage speed and hydraulic support follower distance under shearer normal cutting from the head to the tail |

本文从虚拟现实仿真角度,深度剖析了采煤机、刮板输送机和液压支架间的关系,对综采工作面三机虚拟协同关键技术进行研究,得到以下结论:

1) 实现了虚拟仿真的提前研判和功能拓展。可在项目前期即对整个项目进行分析研判,提升综采装备的数字化设计水平,有效拓展虚拟现实技术在工业领域的教学、培训功能。

2) 实现综采工作面三机运行状况可视化规划。不同工况条件下,对采煤机牵引速度、三机动态配套关系、姿态和性能等运行状况进行准确模拟,为综采工作面三机自动化、智能化和无人化提供有效的理论依据。

3) 实现整个综采过程的虚拟化和数字化,从整体角度全面把握整个综采过程。

下一步还会考虑将刮板输送机的运量、环境状态和设备自身状态等因素进行耦合,建立数学模型,采用适当的算法,实现对综采工作面三机运行的精确规划,进而真正为综采的运行决策提供可靠依据。

| [1] |

李志华, 曾海红, 陈立平, 等.

多单元制造系统布局设计[J]. 工程设计学报, 2007, 14(3): 194–198.

LI Zhi-hua, ZENG Hai-hong, CHEN Li-ping, et al. Layout design for multi-cell manufacturing system[J]. Chinese Journal of Engineering Design, 2007, 14(3): 194–198. |

| [2] |

史张珣, 干静, 蒋春林.

工程机械可视化定制系统的研究与构建[J]. 工程设计学报, 2006, 13(6): 369–373.

SHI Zhang-xun, GAN Jing, JIANG Chun-lin. Research and construction of visual customization system for engineering mechanism[J]. Chinese Journal of Engineering Design, 2006, 13(6): 369–373. |

| [3] |

申建刚, 夏国平, 邱珮强.

基于遗传算法和虚拟现实的施工设备布置系统[J]. 计算机集成制造系统, 2009, 15(10): 1986–1993, 2011.

SHEN Jian-gang, XIA Guo-ping, QIU Pei-qiang. Construction facility layout system based on genetic algorithm and virtual reality[J]. Computer Integrated Manufacturing Systems, 2009, 15(10): 1986–1993, 2011. |

| [4] |

赵国梁. 综采工作面安全生产虚拟现实系统关键技术研究[D]. 西安: 西安科技大学能源学院, 2012: 45-50.

ZHAO Guo-liang. Research on the key technology of fully mechanized coal face safety production of virtual reality system[D]. Xi'an: Xi'an University of Science and Technology, College of Energy Engineering, 2012: 45-50. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D223645 |

| [5] |

徐雪战. 基于三维可视化与虚拟仿真技术的综采工作面生产仿真研究[D]. 淮南: 安徽理工大学能源与安全学院, 2015: 66-70.

XU Xue-zhan. Research on virtual simulation of full mechanized mining face production based on three-dimensional visualization and virtual simulation[D]. Huainan: Anhui University of Science & Technology, School of Mining and Safety Engineering, 2015: 66-70. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=ldbk201401007&dbname=CJFD&dbcode=CJFQ |

| [6] |

李旺年. 基于虚拟现实技术的综采"三机"联动过程仿真[D]. 西安: 西安科技大学机械工程学院, 2014: 23-24.

LI Wang-nian. Fully mechanized "three-machine" linkage process simulation based on virtual reality technology[D]. Xi'an: Xi'an University of Science and Technology, School of Mechanical Engineering, 2014: 23-24. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D615355 |

| [7] | LI A-le, ZHENG Xiao-wen, WANG Wei. Motion simulation of hydraulic support based on Unity 3D. First International Conference on Information Sciences, Machinery, Materials and Energy, Chongqing, Apr. 11-13, 2015. http://dx.doi.org/10.2991/icismme-15.2015.128 |

| [8] |

陈占营, 郑晓雯, 陈静珊, 等.

基于虚拟现实的液压支架监测系统研究[J]. 煤矿机械, 2015, 36(9): 87–90.

CHEN Zhan-ying, ZHENG Xiao-wen, CHEN Jing-shan, et al. Research on monitoring system for hydraulic support based on virtual reality[J]. Coal Mine Machinery, 2015, 36(9): 87–90. |

| [9] |

张文磊, 郑晓雯, 陈宝峰, 等.

基于虚拟现实的液压支架工作状态研究[J]. 煤矿机械, 2012, 33(10): 72–74.

ZHANG Wen-lei, ZHENG Xiao-wen, CHEN Bao-feng, et al. Research on working status of hydraulic support based on virtual reality[J]. Coal Mine Machinery, 2012, 33(10): 72–74. |

| [10] |

李提建.

综采工作面三机运动模拟关键技术[J]. 煤矿机械, 2011, 32(3): 66–68.

LI Ti-jian. Key technology of motion simulation on standard equipment for fully mechanized caving face[J]. Coal Mine Machinery, 2011, 32(3): 66–68. |

| [11] | ZHANG X, AN W, LI J. Design and application of virtual reality system in fully mechanized mining face[J]. Procedia Engineering, 2011, 26(4): 2165–2172. |

| [12] | WAN Li-rong, GAO Long, LIU Zhi-hai, et al. The application of virtual reality technology in mechanized mining face//Advances in Intelligent Systems and Computing. Berlin: Springer: 1055-1061. http://link.springer.com/10.1007/978-3-642-31698-2_149 |

| [13] | TANG Shan-shan, WEI Chao-kun. Design of monitoring system for hydraulic support based on LabVIEW[J]. Advanced Materials Research, 2014, 989/994: 2758–2760. DOI:10.4028/www.scientific.net/AMR.989-994 |

| [14] |

李建忠, 陈鸿章, 隋刚.

基于虚拟现实的综采工作面仿真系统研究[J]. 系统仿真学报, 2007, 19(18): 4164–4167.

LI Jian-zhong, CHEN Hong-zhang, SUI Gang. Study on simulation system of fully mechanized mining face based on virtual reality[J]. Journal of System Simulation, 2007, 19(18): 4164–4167. DOI:10.3969/j.issn.1004-731X.2007.18.016 |

| [15] |

武培林, 牛乃平.

刮板机转角与工作面状态关系的研究与分析[J]. 电子世界, 2012(16): 98–99.

Wu Pei-lin, Niu Nai-ping. Study and analysis of the relationship between the angle of the scraper conveyor and the state of the working face[J]. Electronics World, 2012(16): 98–99. DOI:10.3969/j.issn.1003-0522.2012.16.067 |

| [16] | LIANG S, CHEN Y, ZHENG X, et al. Study of monitoring system of hydraulic support movement state based on virtual reality[C]//International Conference on Mechatronic Sciences, Electric Engineering and Computer, Shenyang, Dec. 20-22, 2013. http://ieeexplore.ieee.org/document/6885605/ |

| [17] | YAN Hai-feng, SU Feng-xiang, CHEN Zhi-hong, et al. A study on the remote monitoring system of hydraulic support based on 3DVR[C]//2010 International Conference on Audio Language and Image Processing (ICALIP), Shanghai, Jan. 1, 2010. http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=WFHYXW449674 |

| [18] |

王鹰.

连续输送机械设计手册[M]. 北京: 中国铁道出版社, 2001: 347-348.

WANG Ying. Design manual for continuous conveying machinery[M]. Beijing: China Railway Publishing House, 2001: 347-348. |

| [19] |

姜学云.

回采面刮板输送机弯曲段长度的计算[J]. 煤炭科学技术, 1985, 13(10): 17–19.

JIANG Xue-yun. Calculation of bending length of scraper conveyor in mining face[J]. Coal Science and Technology, 1985, 13(10): 17–19. |