2. 油气藏地质及开发工程国家重点实验室, 四川 成都 610500;

3. 油气钻井技术国家工程实验室 钻头研究室, 四川 成都 610500;

4. 西南交通大学 机械工程学院, 四川 成都 610031

2. State Key Lab of Oil and Gas Reservoir Geology and Exploitation, Chengdu 610500, China;

3. Drill Bit Research Department of National Engineering Laboratory for Oil and Gas Drilling Technology, Chengdu 610500, China;

4. School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, China

钻头的钻进稳定性及保径能力是影响钻头工作性能、使用寿命和井眼质量的主要因素,特别是在软硬交错、含砾等不均质地层及硬地层中,钻头的钻进稳定性及保径能力更加重要。钻头的钻进稳定性差,将直接降低钻头的机械钻速和使用寿命,增加钻井成本,降低井眼质量,严重时甚至损坏井下钻具而引起井下事故[1-4]。钻头保径能力不足将引起井眼缩径,影响后续钻头的入井钻进,造成井下情况复杂,降低钻井效率[5],也会增加钻井成本。

目前,PDC(polycrystalline diamond compacts)钻头因破岩效率高、在均质地层中使用寿命长等优点,在钻井工程中应用日益广泛,其进尺比例越来越高,总进尺率已达到90%[6]。但PDC钻头在硬、不均质等复杂难钻地层中钻进时,地层岩性的变化或不均质易引起钻头钻进稳定性降低,特别是在硬夹层地层中,保径块易损坏等,导致钻头进尺少、寿命短[7],同时也会引发井眼不规则、质量差、易缩径等问题[8]。为提高PDC钻头在难钻地层中的钻进稳定性和保径能力,改善PDC钻头的地层适应性和拓宽其应用范围,相关学者开展了很多研究。王福修等[9]、孙明光等[10]通过布齿及水力结构改进,设计研制了抗回旋PDC钻头,其稳定性有所改善。国外诸多学者[11-13]通过改变切削结构或采用全保径块来增强钻头的稳定性。有实验研究表明:保径块越长,钻头振动幅值越小,稳定性越高[7, 14-15],但其摩擦接触面增大,使得摩擦扭矩增大从而增加能耗,降低了钻进效率[16]。近十几年来,PDC钻头技术进步明显,PDC钻头已能满足大部分地层钻井的要求,并取得很好的钻进效果[17]。但PDC钻头在软硬交错、含砾等不均质地层及硬地层中的适应性差,钻头切削齿易先期损坏[18]的问题仍未得到解决。其主要原因:1)在复杂难钻地层中,由于钻头工作稳定性差,钻头钻进过程中的工作载荷(横向力和转矩等)变化频繁,波动幅度大,使PDC齿因承受较大幅度的冲击载荷而发生冲击损坏(切削齿金刚石层的崩损),导致钻头使用寿命明显降低;2)钻头工作稳定性差同样会导致钻头规径和保径切削结构的损害,引起钻头缩径,从而进一步降低钻头的钻进稳定性、钻井效率和井眼质量。

为了提高PDC钻头对不均质地层及硬地层的适应性,提高其钻进效率和使用寿命,笔者进行了分散扶正与保径的新型PDC钻头的开发与应用研究。

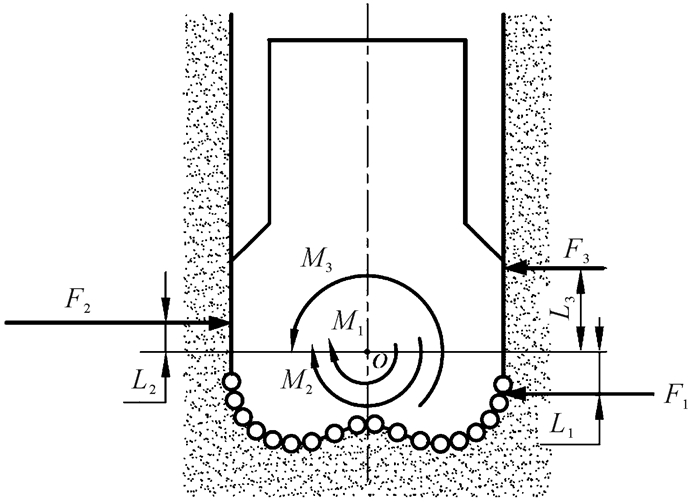

1 PDC钻头稳定性分析钻头工作过程中的横向力和转矩是决定PDC钻头工作稳定性的主要因素。如图 1所示,PDC钻头工作时的横向力F1是由钻头上的切削齿刮切破岩时所产生的横向合力,其与钻头主切削结构、地层岩性及钻进参数(如钻压等)有关。在钻头旋转钻进过程中,横向力F1的方向和大小均在不断变化,在它的作用下,钻头上将产生转矩M1,M1的计算式为:

| $ {M_1} = {F_1}{L_1} $ | (1) |

|

| 图 1 短保径PDC钻头稳定性分析 Fig.1 Stability analysis of short gauge PDC bit |

式中L1为F1作用点至转矩中心的臂长。

钻头钻进过程中受井底和井壁的约束,在F1的作用下钻头将被推向对面井壁,同时F1产生的转矩M1使钻头倾斜,此时井底、井壁会对钻头产生反向作用合力F2,并产生由F2引起的转矩M2。在M1, M2及F1, F2的共同作用下,井壁会对钻头的上部保径部位产生另一作用力F3及其引起的转矩M3。

| $ {M_2} = {F_2}{L_2} $ | (2) |

| $ {M_3} = {F_3}{L_3} $ | (3) |

式中:L2为F2作用点至转矩中心的臂长,L3为F3作用点至转矩中心的臂长。

由平衡条件可得:

| $ {F_2} = {F_1} + {F_3} $ | (4) |

| $ {M_3} = {M_1} + {M_2} $ | (5) |

根据式(1)至式(3),式(5)可转化为:

| $ {F_3}{L_3} = {F_1}{L_1} + {F_2}{L_2} $ | (6) |

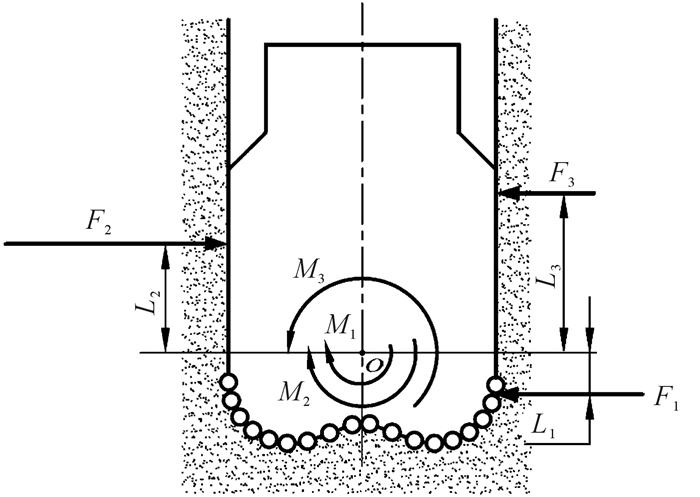

由上文知,PDC钻头工作时的横向力F1和转矩M1是因钻头破碎岩石而产生的载荷,是不可避免的主动载荷。而载荷F2,M2及F3,M3是在F1和M1作用下,因钻头偏移和倾斜而产生的被动约束载荷。约束载荷F2,M2主要由井底形貌和PDC钻头主切削轮廓的内外锥决定,约束载荷F3,M3主要由钻头的保径结构决定。钻头保径越长,L2和L3就越长,由式(4)和式(5)可知平衡钻头的力F2和F3将减小(如图 2所示)。换言之,钻头保径越长,钻头越易于被扶正,钻头稳定性越好,即增加钻头的保径长度可提高钻头的工作稳定性[15]。保径长度的增加,也将增强钻头的保径能力,减小缩径风险。

|

| 图 2 长保径PDC钻头稳定性分析 Fig.2 Stability analysis of long gauge PDC bit |

但保径长度增加,钻头保径部位与井壁接触区域增大,钻头摩擦阻力增大,这将增加钻头的工作扭矩和能量损耗[15]。实践证明,钻头保径段的长度越大,机械钻速越低,增大钻头保径长度将明显降低钻头的钻进效率[17]。

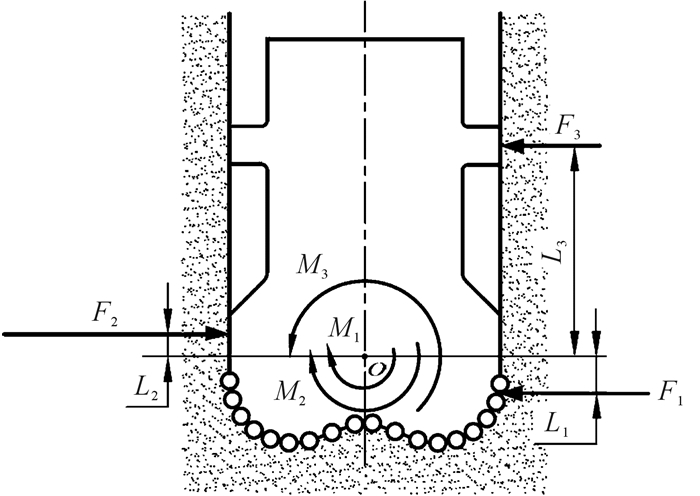

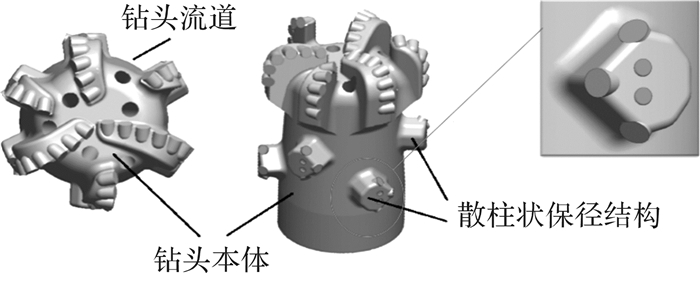

2 新型PDC钻头结构方案针对长保径PDC钻头扶正性好、保径能力强、工作稳定性高,但能量损耗高、机械钻速低、钻进效率较低等问题,本文提出一种既可提高钻头稳定性及保径能力,又能减少能量损耗、提高机械钻速的新型PDC钻头——分散扶正与保径PDC钻头。如图 3所示,将钻头的保径设置成分散的保径结构,缩短钻头规径点后面直接延伸的保径段长度,在后部间隔一段距离再设置分离的保径块,增大钻头保径跨度。

|

| 图 3 分散扶正与保径PDC钻头结构 Fig.3 Structure of PDC bit with divided gage pad |

上述方案是在保证钻头保径总长度(与井壁接触的长度)不变的前提下,延长了钻头保径处的扶正距离,将钻头的扶正点上移。利用较短的保径长度,获得较高的扶正点,在钻头与井壁作用的保径区域不增大的前提下,使其具有长保径钻头的扶正效果。其与长保径PDC钻头相比,保径部位与井壁接触区域显著减小,能降低由摩擦产生的能量损耗。由图 3受力分析可知,分散保径结构提高了PDC钻头稳定性,长跨度的保径有利于形成规则的井壁,改善井眼质量。因此本方案可保证钻头具有保径能力的同时,提高钻头钻进稳定性,降低钻头能耗,提高钻进效率,并提高井眼质量。

3 新型PDC钻头结构设计与优化针对吐哈油田胜北构造带的二开215.9 mm井眼的2 000 m以下井段,设计并研制了新型PDC钻头。该井段的上部为泥岩夹薄层粉砂岩,岩性较软, 可钻性较好; 中部为大段砂砾岩夹少量薄层泥岩,岩性不均质性较强, 可钻性中等; 下部为泥岩与细砂岩互层,岩性较致密,可钻性差。

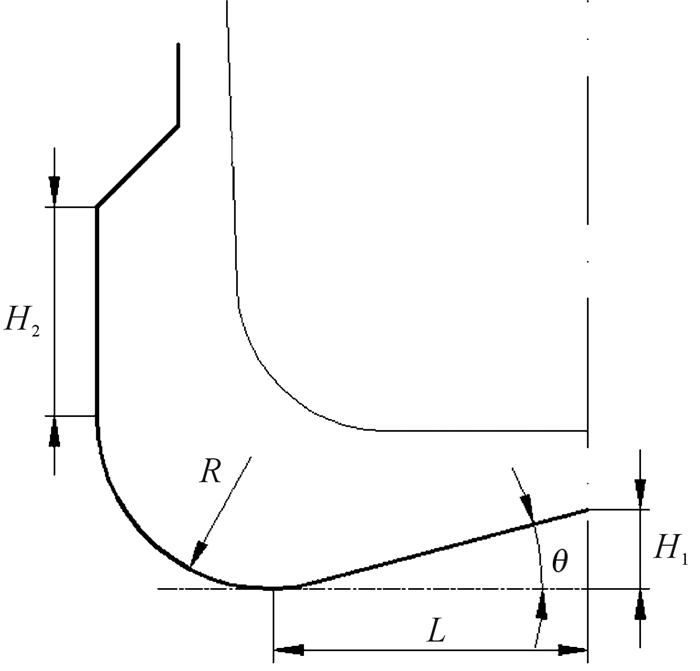

3.1 冠部轮廓及刀翼数PDC钻头的冠部轮廓形状是决定钻头机械钻速和钻头地层适应性的主要因素之一。考虑到钻头在上部可钻性较好的泥岩段能有较快的钻进速度,在中部不均质地层中具有较长使用寿命和持续钻进能力,以及在下部较致密泥砂互层中具有较好的冲击性, 钻头采用中矮冠高,中浅内锥,冠部曲线形状由直线—圆弧—直线组成。如图 4所示,冠部曲线主要参数为:内锥角θ=15°,内锥高度H1=16 mm,内锥半径L=64 mm,冠顶半径R=35 mm。

|

| 图 4 新型PDC钻头冠部轮廓形状 Fig.4 Crown profile of new PDC bit |

钻头采用6个直刀翼。每个刀翼单排布齿,以减小刀翼宽度,增大刀翼间排屑槽宽度,防止钻头在上部可钻性较好的泥岩段中较快钻进时产生泥包。

3.2 布齿设计合理布齿可以减小钻头横向合力, 使钻头易于稳定,提高钻进效率[12],此外齿型的选择也很重要。

3.2.1 切削齿选择在硬地层中,为了提高切削齿吃入能力,应选择小尺寸切削齿;在软地层中,为提高切削效率, 应选择大尺寸切削齿。由于所钻地层的中部为大段极不均质的砂砾岩,综合考虑选择

布齿密度应根据岩石的强度、研磨性和不均质程度等来决定。在保证钻头一定使用寿命的前提下应尽量提高钻头的机械钻速。结合钻进井段的地层特性,钻头的当量齿数取30~33。基于等切削原则进行布齿设计,等切削公式为:

| $ r_{i + 1}^2 - r_i^2 = C $ | (7) |

式中:C为等体积常数;ri为第i颗齿回转半径, i=1, 2, …, N-1, N为钻头常规主切削齿的齿数。

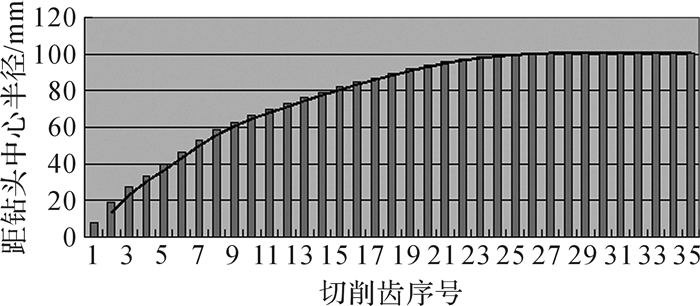

根据公式(7)以及切削齿直径,可以确定心部齿的定位半径为8 mm,经计算可确定rN-1=100.52 mm。拟定钻头常规主切削齿数N=23,通过计算确定定位高度、定位半径和法向角。图 5为计算获得的切削齿定位半径,为保证钻头的保径能力,设置12颗保径齿。

|

| 图 5 新型PDC钻头切削齿定位半径 Fig.5 Location radius of the new PDC bit cutters |

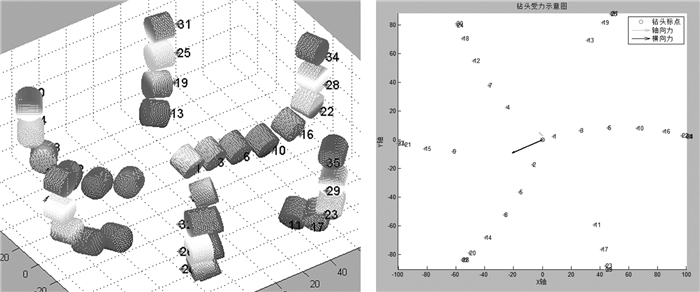

为使切削齿受力均衡以降低横向不平衡力,利用西南石油大学钻头研究所研发的PDC钻头数字化钻进分析模型对初始布齿设计作进一步的优化,如图 6所示。经过数字化仿真优化后,钻头横向力水平近似为4%。优化后钻头各切削齿的切削量得到明显的均衡,特别是易磨损的钻头外肩部的切削齿的切削量均衡度有了明显的提高。

|

| 图 6 新型PDC钻头数字化模型及横向受力示意图 Fig.6 Digital model and lateral force diagram of the new PDC bit |

常规PDC钻头往往采用长保径设计,以提高稳定性。然而保径块越长,摩擦越大,转矩越大,能耗越高,且钻头钻进速度明显降低[14];同时,常规保径钻头一般主动切削能力不足,主要通过被动摩擦和少数规径齿刮切修整井壁,其主动保径能力较弱,井壁质量差[19-20]。为此,在综合考虑保径结构设计及所钻地层情况后,提出一种新型的钻头保径结构——分散扶正与保径结构。如图 7为新型PDC钻头设计图,由图可知此保径结构加长了保径区域的跨度,增强钻头扶正及保径能力,可有效提高钻头钻进的稳定性。同时分散保径块的设计,减小了与井壁的接触区域,降低了钻井过程中的能量损耗。而且,分散保径块上可同时设置主动保径齿和被动保径齿,大跨度的分散保径块对钻头扶正和保径均有明显益处,保证保径齿能在较稳定的工况下修剪井壁,使井壁更加规整,提高井眼质量。

|

| 图 7 新型PDC钻头及散柱状保径块设计模型 Fig.7 Designed model of the new PDC bit and divided gage pad |

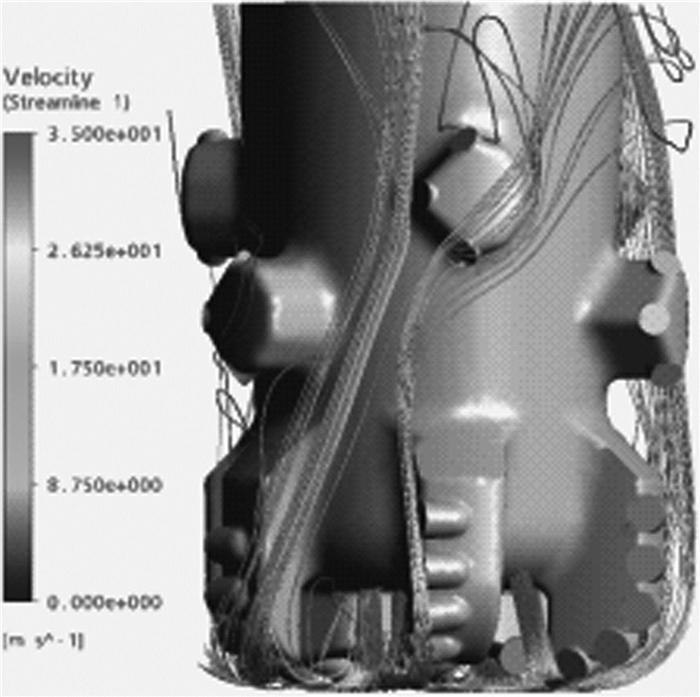

对设计的新型PDC钻头进行井底流场CFD分析。图 8为新型PDC钻头井底流线分布图,从图中可看出,钻井液在刀翼及分散块之间能有效分流,并形成顺畅的流线和高速流场。这表明钻井液可以快速顺利地清洗井底,并将岩屑迅速带离上返,在一定程度上保证了钻头的钻进效率,也有助于切削齿的冷却。综合以上分析,新型PDC钻头的水力结构设计是合理的。

|

| 图 8 新型PDC钻头井底流线分布 Fig.8 Downhole streamline distribution of the new PDC bit |

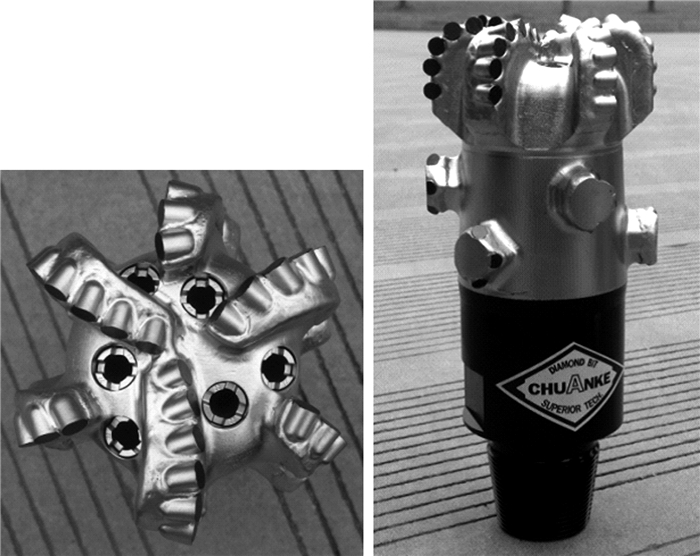

如图 9为根据上述设计方案制造的分散扶正与保径的新型PDC钻头产品。

|

| 图 9 分散扶正与保径PDC钻头产品照片 Fig.9 Product photographs of the PDC bit with divided gage pad |

新型PDC钻头在胜砂2井进行入井钻进试验,图 10为下井前及出井后的照片。

|

| 图 10 新型PDC钻头下井前及出井后的照片 Fig.10 Photographs of the new PDC bit before and after drilling |

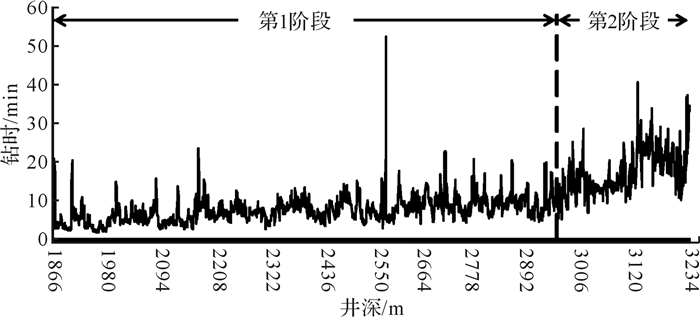

钻头入井后钻进试验分两阶段:

第1阶段:正常钻进。钻进井段为1 866~2 907 m,进尺为1 041 m,其中砂砾岩厚度为533 m,纯钻时间为127.42 h,平均机械钻速为8.17 m/h。

第2阶段:限速、限时钻进。由于试验用的井为探井,为配合录井需要,以便于观测是否有油气显示,在接近和到达目的层(未起钻更换牙轮钻头)时采取限速、限时钻进的方式。钻进井段为2 907~3 205.16 m,进尺为298.16 m,其中砂砾岩厚度为72 m,纯钻时间为107.16 h,机械钻速为2.78 m/h。

两阶段总进尺为1 339.16 m(1 866~3 205.16 m),其中砂砾岩层为605 m,总钻时为234.58 h,总平均机械钻速为5.71 m/h。

图 11为新型PDC钻头每米钻时曲线图。从曲线图可看出,正常钻进阶段机械钻速较平稳,且明显高于限速、限时阶段的机械钻速。

|

| 图 11 新型PDC钻头每米钻时曲线 Fig.11 Curve of drilling time per meter of the new PDC bit |

钻头出井后(如图 10)主切削齿中有2颗齿磨损较大,有个别崩齿,其他齿磨损较少。新型PDC钻头出井后的磨损分级(参照IADC标准[21])为:1-2-WT-NX-I-WO-PR。

在同区块相应层段的邻井胜北12井及胜北13井中使用常规钻头钻进。在1 800~3 200 m井段对各井使用钻头数量及起下钻次数进行统计。其中:1)胜北12井在1 847~3 100 m井段使用常规PDC钻头1只,牙轮钻头4只,起下钻7次;2)胜北13井在2 017~3 150 m井段使用常规PDC钻头1只,牙轮钻头5只,起下钻7次。

综合对比胜砂2井中新型PDC钻头试验指标与邻井中传统PDC钻头试验指标,以及同井段钻头用量与起下钻情况,可知:

1) 正常钻进阶段,新型PDC钻头进尺比邻井单只PDC钻头平均进尺高88.87%,比邻井最高进尺高39.34%;机械钻速比邻井单只平均机械钻速高38.47%,比邻井最高机械钻速低5.55%。

2) 两阶段总计,新型PDC钻头总进尺为1 339.16 m,其中含砂砾岩层为605 m,其进尺比邻井单只PDC钻头平均进尺高142.96%,比邻井最高进尺高79.25%;机械钻速比邻井单只平均机械钻速低1.75%,比邻井最高机械钻速低33.99%;使用寿命比邻井单只平均使用寿命高151.18%,比邻井最高使用寿命高61.00%。

3) 新型PDC钻头在1 866~3 205 m井段一趟钻完成,与邻井相比,节约了起下钻时间。

4) 新型PDC钻头起钻后,使用了1只三牙轮钻头进行通井,且三牙轮钻头在下钻过程中未遇阻、未划眼,直接顺畅地下到了井底。说明该PDC钻头钻出的井眼保径情况良好,井眼质量高。

本文结合地层实际情况开展新型PDC钻头个性化设计,采取了分散扶正的特殊保径结构,并对钻头布齿结构进行了设计和优化,提高了钻头的工作稳定性和使用寿命。新型PDC钻头在软硬交错、含砾等复杂地层中的钻进稳定性好、钻进效率高、使用寿命长。

6 结论分散保径结构在不增加钻头保径结构与井壁接触面积的前提下,能显著增大钻头保径结构的纵向跨度,提高钻头的扶正能力和工作稳定性,并有利于增强钻头保径能力,提高井眼质量。

针对地层实际情况进行了PDC钻头个性化设计和产品开发,现场试验表明,具有分散扶正与保径结构的新型PDC钻头对软硬交错、含砾等不均质地层以及硬地层的适应性得到显著改善,钻头的钻进效率和使用寿命均明显提高,是一种值得推广的难钻地层PDC钻头新技术。

| [1] |

邹德永, 梁尔国.

硬地层PDC钻头设计的探讨[J]. 石油机械, 2004, 32(9): 28–32.

ZOU De-yong, LIANG Er-guo. Discussion on design of PDC bit for hard formation[J]. China Petroleum Machinery, 2004, 32(9): 28–32. |

| [2] | JOHNSON S. A new method of producing laterally stable PDC drill bits[J]. SPE Drilling & Completion, 2008, 23(3): 314–324. |

| [3] |

黄继庆, 魏向辉, 周东, 等.

复杂地层PDC钻头研究[J]. 石油机械, 2008, 36(12): 11–14.

HUANG Ji-qing, WEI Xiang-hui, ZHOU Dong, et al. Study on PDC bit in complex formation[J]. China Petroleum Machinery, 2008, 36(12): 11–14. |

| [4] | FUSELIER D M, VEMPATI C, OLDHAM J T, et al. Understanding the contribution of primary stability to build aggressive and efficient PDC bits[C]//IADC/SPE Drilling Conference and Exhibition, New Orleans, Feb. 2-4, 2010. |

| [5] | POWELL Scott Wesley, HERRINGTON David, BOTTON Benoit, et al. Fluid hammer increases PDC performance through axial and torsional energy at the bit[C]//SPE Annual Technical Conference and Exhibition, New Orleans, Sep. 30-Oct. 2, 2013. |

| [6] |

左汝强.

国际油气井钻头进展概述(三):PDC钻头发展进程及当今态势(上)[J]. 探矿工程(岩土钻掘工程), 2016, 43(3): 1–8.

ZUO Ru-qiang. International advancement of drilling bits for oil and gas well(3):PDC bits progress and present trend(Ⅰ)[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2016, 43(3): 1–8. |

| [7] | MANN C B, DUPRIEST F E, NOYNAERT S F. Successful design and operational practices to mitigate common bit damage mechanisms in Hard Laminated Formations[C]//IADC/SPE Drilling Conference and Exhibition, Fort Worth, Texas, Mar. 1-3, 2016. |

| [8] |

左汝强.

国际油气井钻头进展概述(二):Fuse Tek融合钻头与Pexus组合钻头[J]. 探矿工程(岩土钻掘工程), 2016, 43(2): 1–4.

ZUO Ru-qiang. International advancement of drilling bits for oil and gas well (2):Fuse Tek bit and Pexus hybrid bit[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2016, 43(2): 1–4. |

| [9] |

王福修, 田京燕.

PDC钻头稳定性技术研究[J]. 石油矿场机械, 2002, 31(2): 7–10.

WANG Fu-xiu, TIAN Jing-yan. The technology study on PDC bit stability[J]. Oil Field Equipment, 2002, 31(2): 7–10. |

| [10] |

孙明光, 张云连, 马德坤.

适合多夹层地层PDC钻头设计及应用[J]. 石油学报, 2001, 22(5): 95–99.

SUN Ming-guang, ZHANG Yun-lian, MA De-kun. Design and application of the PDC bit suited for multi-interbedded formation[J]. Acta Petrolei Sinica, 2001, 22(5): 95–99. DOI:10.7623/syxb200105019 |

| [11] | AHMED EI Seginy, RICKY Joe Bohannon, MOHAMMED Fayez. Application of specific designed bits and eccentric reamer for deep gas wells in the Nile Delta enable operator to achieve significant cost savings on drilling wells[C]//North Africa Technical Conference and Exhibition, Cairo, Feb. 14-17, 2010. |

| [12] | MENSA-WITMOT Graham, KREPP Tony. Innovative cutting structure improves stability and penetration rate of PDC bits without sacrificing durability[C]//IADC/SPE Drilling Conference, Dallas, Mar. 3-6, 1998. |

| [13] | ROBERTS T S. Development of a new concept of steerable PDC bit for directional drilling[C]//IADC/SPE Drilling Conference, Dallas, Mar. 3-6, 1998. |

| [14] | MENSA-WILMOT G, BIJU J, AGGARWAL L, et al. Gage design-effects of gage pad length, geometry and activity (side cutting) on PDC bit stability, steerability, and borehole quality in rotary-steerable-drilling applications[C]. IADC/SPE Drilling Conference, Miami, Florida, Feb. 21-23, 2006. |

| [15] | GREGORY F Smyth, ANDREW M Evans, JONATHAN Babb, et al. Extension of gauge length to reduce vibrations and improve drilling performance[C]//SPE/IADC Drilling Conference and Exhibition, Amsterdam, Mar. 1-3, 2011. |

| [16] | MCCORMICK John Edward, OSORIO German, ANDACHI Jorge Humberto, et al. Adjustable gauge stabilizer and torque and drag reduction tools reduce overall drilling times by at Least 20%: a case study[C]//SPE Middle East Oil and Gas Show and Conference, Manama, Sep. 25-28, 2011. |

| [17] |

左汝强.

国际油气井钻头进展概述(四):PDC钻头发展进程及当今态势(下)[J]. 探矿工程(岩土钻掘工程), 2016, 43(4): 40–48.

ZUO Ru-qiang. International advancement of drilling bits for oil and gas well(4):PDC bits progress trend(Ⅱ)[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2016, 43(4): 40–48. |

| [18] |

李百胜, 孙明光.

用于含砾石且软硬交错地层的新型PDC钻头设计[J]. 石油机械, 2004, 32(9): 32–34.

LI Bai-sheng, SUN Ming-guang. The design of PDC bit for multi-interbedded and gravel formation[J]. China Petroleum Machinery, 2004, 32(9): 32–34. |

| [19] |

杨迎新, 戚清亮, 李皋, 等. 一种具有保径结构的金刚石钻头: CN204266929U[P]. 2015-04-15.

YANG Ying-xin, QI Qing-liang, LI Gao, et al. A diamond bit with gauge structure[P]: CN204266929U[P]. 2015-04-15. |

| [20] | DUPRIEST F E, SOWERS S F. Maintaining steerability while extending gauge length to manage whirl[J]. SPE Drilling & Completion, 2010, 25(2): 263–272. |

| [21] |

国家经济贸易委员会. 钻头使用基本规则和磨损评定方法: SY/T 5415-2003[S]. 2003: 3-5.

State Economic and Trade Commission. Use and dull grading system of bits: SY/T 5415-2003[S]. 2003: 3-5. |