2. 大连理工大学 工业装备结构分析国家重点实验室, 辽宁 大连 116023;

3. 四川理工学院 材料腐蚀与防护四川省重点实验室, 四川 自贡 643000;

4. 浙江双良汽车零部件有限公司, 浙江 丽水 323000

2. State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian University of Technology, Dalian 116023, China;

3. Material Corrosion and Protection Key Laboratory of Sichuan Province, Sichuan University of Science & Engineering, Zigong 643000, China;

4. Zhejiang Shuangliang Auto Parts Co., Ltd., Lishui 323000, China

导向滑靴是采煤机的重要行走支撑部件,在采煤机工作过程中起导向和承载作用。由于井下开采及运行工况复杂,采煤机在作业过程中其导向滑靴极易磨损和破坏,另外,煤矿井下工作环境恶劣,作业空间狭窄,导向滑靴拆装与更换费时、费力,难度极大,甚至难以完成,因此,深入研究导向滑靴力学在线检测系统可为采煤机导向滑靴改进与优化提供数据基础。

目前,针对导向滑靴寿命的研究已取得一些成果:刘昆明和李玉标等[1-2]分别从采煤作业的工况以及导向滑靴的结构、工艺等方面入手,分析了导向滑靴失效的原因,并提出了相应的改进措施;宋相坤等[3]研究了采煤机行走系统在复杂地质条件下的受力状况,给出了大功率采煤机行走系统在复杂地质条件下故障产生的机理;柴蓉霞、贺全智和申磊等[4-6]利用有限元分析法对工作中导向滑靴的受力状态进行分析,并结合其实际工况,分析了导向滑靴失效的原因;戴淑芝等[7]利用MATLAB软件研究导向滑靴受力特性,对其裂纹进行修复,并获得延长导向滑靴寿命的方法;郝乐等[8]利用ADAMS对采煤机行走部进行运动学仿真分析,得出“在采煤机重载时滑靴速度会出现剧烈波动”这一结论;王淑平等[9]通过研究滑靴运行时的变速特性与其表面磨损间关系,发现避免采煤机空运行和降低摩擦表面温度均可减缓滑靴磨损;杨晓和赵庆禹等[10-14]从结构、材料、加工工艺等方面出发,对导向滑靴进行试验研究,确定最佳的改进设计方案。

上述对导向滑靴的研究主要侧重于2个方面:1)从理论分析与数值分析的角度入手,对导向滑靴失效原因进行分析;2)从试验角度出发,研究结构、材料、加工工艺等对导向滑靴性能的影响,确定最佳改进设计方案。但是采煤机在实际工况下运行时,导向滑靴受载复杂,呈现随机状态,且其载荷不易获取,针对这一技术难题,笔者根据导向滑靴受力特点,对导向滑靴进行改造,建立采煤机导向滑靴受力检测系统,实现对运行状态下采煤机导向滑靴受力状态的实时动态检测,这对导向滑靴的设计优化以及采煤机多参数综合评价体系的建立具有重要意义。

1 受力分析 1.1 整机受力分析图 1为斜切状态下采煤机的整机受力分析,其中,采煤机主要承受整机重力,前、后滚筒三向载荷,导向滑靴和平滑靴处的支反力,摩擦力以及采煤机牵引力等作用。根据受力平衡,即∑X=0,∑Y=0,∑Z=0,以及对采煤机重心O的力矩平衡,即∑MXOY=0,∑MXOZ=0,∑MYOZ=0,得到:

|

| 图 1 斜切状态下采煤机的整机受力分析 Fig.1 The force analysis of shearer under the condition of oblique cutting |

| $ \left\{ \begin{array}{l} {F_X} + {{F'}_X} + {N_5} + {N_6} = 0\\ 2{T_Y} - {F_Y} - {{F'}_Y} - \sum\limits_{i = 1}^6 {{f_i}} = 0\\ 2{T_Z} + {F_Z} - {{F'}_Z} + \sum\limits_{i = 1}^4 {{N_i} - G} = 0\\ {T_Y}b + \left( {{f_1} + {f_2}} \right)\frac{{{b_2}}}{2} - \frac{{{b_1}}}{2}\sum\limits_{i = 3}^6 {{f_i}} - \left( {{N_5} + {N_6}} \right)\frac{{{a_3}}}{2} - \\ \;\;\;{F_X}\left( {\frac{{{a_1}}}{2} + {a_2}\cos \alpha } \right) + {{F'}_X}\left( {\frac{{{a_1}}}{2} + {a_2}\cos \beta } \right) + \\ \;\;\;\left( {{F_Y} + {{F'}_Y}} \right)\left( {{b_2} + \frac{{{b_1}}}{2}} \right) = 0\\ \left( {{N_1} + {N_2} - {N_3} - {N_4}} \right)\frac{{{b_1}}}{2} - {N_5}{h_2} + {N_6}{h_2} + \\ \;\;\;\;{F_X}\left( {{h_1} + {a_2}\cos \alpha } \right) - {{F'}_X}\left( {{a_2}\cos \beta - {h_1}} \right) + \\ \;\;\;\;\left( {{F_Z} - {{F'}_Z}} \right)\left( {{b_2} + \frac{{{b_1}}}{2}} \right) - {T_Z}{b_1} = 0\\ 2{T_Y}{h_2} - \left( {{f_1} + {f_2}} \right)\left( {{h_2} + {h_3}} \right) - \frac{{{h_2}}}{2}\sum\limits_{i = 3}^6 {{f_i}} + \\ \;\;\;\left( {{N_1} - {N_2} + {N_3} - {N_4}} \right)\frac{{{a_3}}}{2} + {F_Y}\left( {{h_1} + {a_2}\cos \alpha } \right) - \\ \;\;\;{{F'}_Y}\left( {{a_2}\cos \beta - {h_1}} \right) + {F_Z}\left( {\frac{{{a_1}}}{2} + {a_2}\cos \alpha } \right) + \\ \;\;\;{{F'}_Z}\left( {\frac{{{a_1}}}{2} + {a_2}\cos \beta } \right) = 0 \end{array} \right. $ | (1) |

式中:G为采煤机重力,N;Ni为采煤机导向滑靴、平滑靴对应位置正压力,i=1,2,…,6,N;fi为采煤机导向滑靴、平滑靴对应位置摩擦阻力,fi=μNi(μ为采煤机滑靴摩擦系数),N;TY,TZ分别为采煤机单个牵引机构牵引力的水平分力以及垂直分力,N;FXFY,FZ以及F′X,F′Y,F′Z分别为采煤机前、后滚筒三向载荷,N;ai,bi,hi分别为采煤机各作用力间的距离,m;α,β分别为采煤机前、后摇臂摆角,rad。

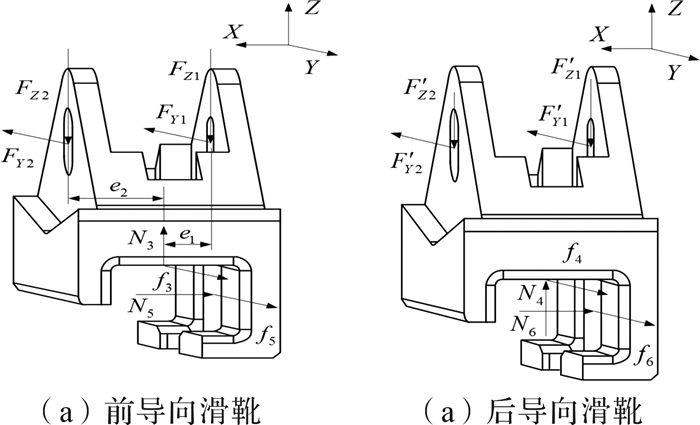

1.2 导向滑靴受力分析根据式(1),可获得前、后导向滑靴与销排简的支反力N3,N4,N5,N6以及摩擦力f3,f4,f5,f6。现分别对前、后导向滑靴进行受力分析,如图 2所示,根据受力平衡条件,即∑Y=0, ∑Z=0,以及力矩平衡条件,即∑MXOZ=0, ∑MYOZ=0,得到前、后导向滑靴平衡方程:

|

| 图 2 导向滑靴受力示意图 Fig.2 Forcing analysis of guide foots |

| $ \left\{ \begin{array}{l} {F_{Y1}} + {F_{Y2}} - {f_3} - {f_5} = 0\\ {F_{Z1}} + {F_{Z2}} - {N_3} = 0\\ {F_{Y1e1}} + {F_{Y2e2}} - {f_5}{e_1} = 0\\ {F_{Z1e1}} - {F_{Z2e2}} = 0 \end{array} \right. $ | (2) |

| $ \left\{ \begin{array}{l} {{F'}_{Y1}} + {{F'}_{Y2}} - {f_4} - {f_6} = 0\\ {{F'}_{Z1}} + {{F'}_{Z2}} - {N_4} = 0\\ {{F'}_{Y1e1}} + {{F'}_{Y2e2}} - {f_6}{e_1} = 0\\ {{F'}_{Z1e1}} - {{F'}_{Z2e2}} = 0 \end{array} \right. $ | (3) |

式中:FY1, FZ1以及FY2, FZ2分别为前导向滑靴两耳板处作用力,N;ei为前导向滑靴各作用力间的距离,m;F′Y1,F′Z1以及F′Y2,F′Z2分别为后导向滑靴两耳板处作用力,N。

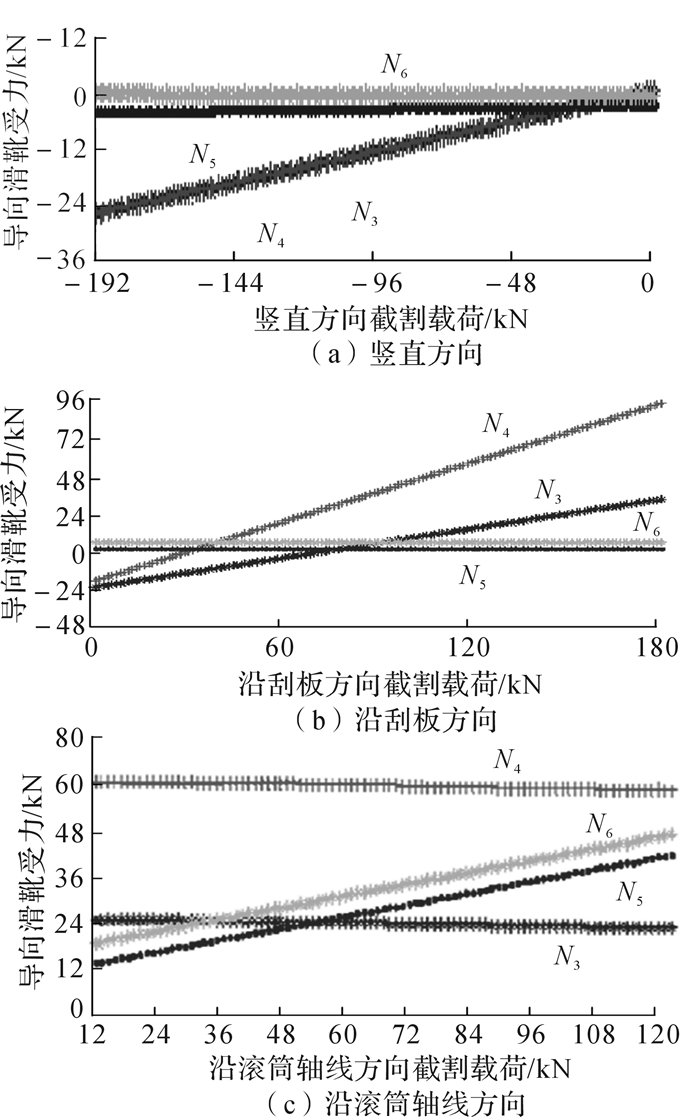

1.3 导向滑靴受力求解利用MATLAB程序对公式(1)和(2)进行求解,以获取采煤机导向滑靴受力情况,如图 3所示。当沿滚筒方向截割载荷一定时,导向滑靴侧向支反力基本保持不变,竖直方向支反力与滚筒竖直方向截割载荷、沿刮板方向截割载荷均呈线性变化关系;当滚筒竖直方向截割载荷、沿刮板方向截割载荷一定时,导向滑靴侧向支反力与沿滚筒方向截割载荷呈线性变化关系,竖直方向支反力基本保持不变,其大小分别为26,62 kN。

|

| 图 3 三向截割载荷变化时导向滑靴受力情况 Fig.3 The guide foots force with the change of three direction cutting loads |

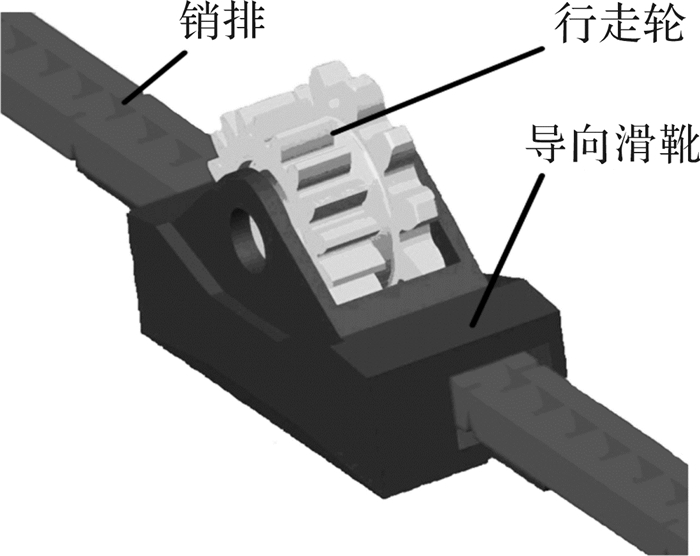

导向滑靴套于销排之上,对采煤机采空侧起支撑作用并承受采煤机部分侧向力,并与行走轮同轴布置,以防止行走轮与销排啮合时脱开,在采煤机拐弯时起导向作用,其装配关系如图 4所示。

|

| 图 4 销排-导向滑靴-行走轮间装配关系 Fig.4 The assembly relation of pin track, guide foot and travel wheel |

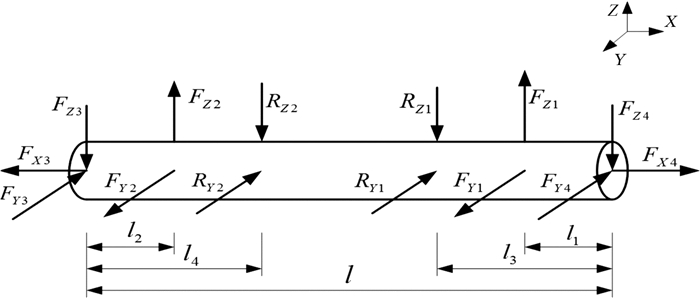

导向滑靴销轴是连接导向滑靴、行走轮以及机壳的重要零件,其受力情况如图 5所示。主要受行走轮作用力RZ1,RY1与RZ2,RY2,导向滑靴两耳板作用力FY1,FZ1与FY2,FZ2,机壳支反力FY3,FZ3与FY4,FZ4,以及销轴轴线方向螺杆作用力FX3与FX4等作用,通过分析导向滑靴销轴受力状态便可得到导向滑靴的受力状态。现选取导向滑靴销轴为研究对象,对其进行受力分析,如图 5所示。

|

| 图 5 导向滑靴销轴受力示意图 Fig.5 The force analysis of the pin in guide foot |

1) 在ZOX平面中,由平衡条件∑FX=0, ∑FZ=0以及∑MZ3=0,可得:

| $ \left\{ \begin{array}{l} {F_{X4}} - {F_{X3}} = 0\\ {F_{Z2}} + {F_{Z1}} - {F_{Z3}} - {F_{Z4}} - {R_{Z1}} - {R_{Z2}} = 0\\ {F_{Z2}} \cdot {l_2} + {F_{Z1}} \cdot \left( {l - {l_1}} \right) - {F_{Z4}} \cdot l - {R_{Z1}} \cdot \left( {l - {l_3}} \right) - {R_{Z2}} \cdot {l_4} = 0 \end{array} \right. $ | (4) |

式中:l为机壳支反力FY3,FY4(或FZ3,FZ4)作用线间的距离,mm;l1为导向滑靴耳板作用力FY1(或FZ1)与机壳支反力FY4(或FZ4)间的距离,mm;l2为导向滑靴耳板作用力FY2(或FZ2)与机壳支反力FY3(或FZ3)间的距离,mm;l3为行走轮作用力RZ1(或RY1)与机壳支反力FY4(或FZ4)间的距离,mm;l4为行走轮作用力RZ2(或RY2)与机壳支反力FY3(或FZ3)间的距离,mm。

2) 在Y方向,由平衡条件∑FY=0以及∑MY3=0,可得:

| $ \left\{ \begin{array}{l} {F_{Y2}} + {F_{Y1}} - {F_{Y3}} - {F_{Y4}} - {R_{Y1}} - {R_{Y2}} = 0\\ {F_{Y2}} \cdot {l_2} + {F_{Y1}} \cdot \left( {l - {l_1}} \right) - {F_{Y4}} \cdot l - {R_{Y1}} \cdot \left( {l - {l_3}} \right) - {R_{Y2}} \cdot {l_4} = 0 \end{array} \right. $ | (5) |

若利用传感器分别测量出行走轮处作用力RZ1,RY1与RZ2,RY2,机壳处支反力FY3,FZ3与FY4,FZ4以及销轴轴线方向螺杆作用力FX3与FX4,便可得到导向滑靴的受力状态。

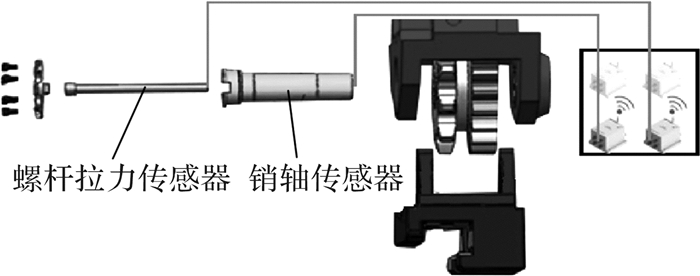

2.2 测试系统方案通过以上分析可知,采煤机受最大斜切载荷时导向滑靴最大应力出现在两连接耳板处,即:与导向滑靴销轴相接触处。由理论受力分析可知,导向滑靴主要受销轴的作用力,若知道销轴的受力状态,便能得出导向滑靴的受力状态。利用这一原理,设计了导向滑靴受力检测系统。

根据导向滑靴销轴受力特点,制定如下测试方案:1)采用与导向滑靴销轴具有等效强度的销轴传感器替换导向滑靴销轴来测试链轮、齿轮和导向滑靴同时施加给销轴的径向力和圆周力;2)通过采用拉力传感器,来测试导向滑靴销轴内螺杆的拉力。分别将导向滑靴拉力传感器和销轴传感器与采集仪器连接,采集仪器放置在预先设定的空腔内,如图 6所示,将其接收到的信号分别接入无线应变采集模块,进行数据采集、存储和显示。

|

| 图 6 导向滑靴受力检测系统中传感器安装示意图 Fig.6 Schematic diagram of the sensor installation in force detecting system for guild foot |

本系统采用磁力座将无线应变采集模块安装到采煤机机身指定位置,并将安装在销孔的销轴传感器、螺杆拉力传感器分别通过导线接入无线应变采集模块。待整个系统开始采集后,无线应变采集模块存储数据,并通过无线传输方式,将数据上传至无线网关,并在采集终端统一接收信号,显示在显示屏上。采集完成后,将无线应变采集模块中存储数据导出,进行分析。

3 测试系统数据标定为了保证导向滑靴受力检测系统数据的准确性,检测系统的加入不能对系统产生额外载荷,即在结构与功能上,要求改造后的导向滑靴系统与原系统一致。销轴传感器、螺杆拉力传感器在出厂前均由制造厂在实验室内规定条件下进行数据标定,考虑到煤矿井下环境条件的特殊性以及导向滑靴特殊受力受载形式[15],在试验现场需重新对其标定,以减小因使用状态改变而引起的检测数据变化对其输出结果的影响。

标定时,将标准量作为传感器的输入量输入待标定的传感器中,将得到的传感器输出量与输入的标准量进行比较,从而得到一系列标定数据,以此作为系统检测的依据。标定采用升序加载方式,每次加载量为100 kN,同一加载条件下进行多次检测,取其均值作为传感器的应变值[16]。现采用该方法对销轴传感器进行标定,其标定数据如表 1、表 2所示。

| 10-6 | |||||||||

| 加载值/ 104N |

各通道Y向输出信号 | 各通道Z向输出信号 | |||||||

| 10079-1 | 10079-3 | 10083-1 | 10086-3 | 10079-2 | 10079-4 | 10083-2 | 10083-4 | ||

| 0 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 | |

| 10 | 0.312 2 | 0.316 4 | 0.305 6 | 0.403 6 | 0.312 2 | 0.316 8 | 0.296 2 | 0.324 2 | |

| 20 | 0.632 8 | 0.608 0 | 0.594 0 | 0.795 2 | 0.639 4 | 0.603 0 | 0.571 2 | 0.623 6 | |

| 30 | 0.945 6 | 0.887 0 | 0.871 2 | 1.194 0 | 0.956 0 | 0.875 2 | 0.834 8 | 0.939 0 | |

| 40 | 1.255 6 | 1.156 6 | 1.142 8 | 1.581 6 | 1.274 6 | 1.139 6 | 1.095 6 | 1.260 6 | |

| 10-6 | |||||||||

| 加载值/ 104N |

各通道Y向输出信号 | 各通道Z向输出信号 | |||||||

| 10037-1 | 10037-3 | 10059-1 | 10059-3 | 10037-2 | 10037-4 | 10059-2 | 10059-4 | ||

| 0 | 0.0001 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 | |

| 10 | 0.308 2 | 0.341 4 | 0.303 4 | 0.398 8 | 0.313 8 | 0.342 8 | 0.276 4 | 0.350 2 | |

| 20 | 0.623 8 | 0.648 0 | 0.586 4 | 0.775 6 | 0.636 8 | 0.657 2 | 0.532 4 | 0.668 0 | |

| 30 | 0.926 4 | 0.939 6 | 0.849 0 | 1.154 8 | 0.946 6 | 0.955 0 | 0.771 0 | 1.008 8 | |

| 40 | 1.233 0 | 1.221 6 | 1.105 0 | 1.543 0 | 1.250 6 | 1.243 2 | 1.004 2 | 1.358 6 | |

根据销轴传感器受力及结构特点,利用MATLAB对左、右侧导向滑靴传感器标定数据进行拟合,可得到相应的拟合关系。

1) 左侧导向滑靴销轴各位置在Y向上受力与其对应的各通道Y向输出信号之间的关系如下:

| $ \left\{ \begin{array}{l} {F_{Y1}} = 31.8016 \cdot {T_1} - 0.0115\\ {R_{Y1}} = \frac{1}{{92}}\left[ {\left( {34.6444 \cdot {T_2} - 0.5656} \right) \cdot 92 + } \right.\\ \;\;\;\;\;\;\;\;\;\left. {\left( {31.8016 \cdot {T_1} - 0.0115} \right) \cdot 141} \right]\\ {R_{Y2}} = \frac{1}{{92}}\left[ {\left( {35.0556 \cdot {T_3} - 0.4283} \right) \cdot 92 + } \right.\\ \;\;\;\;\;\;\;\;\;\left. {\left( {25.2937 \cdot {T_4} - 0.1059} \right) \cdot 153} \right]\\ {F_{Y4}} = 25.2937 \cdot {T_4} - 0.1059\\ {F_{Y2}} = \frac{1}{{214}}\left( {{R_{Y1}} \cdot 214 + {F_{Y4}} \cdot 153 - } \right.\\ \;\;\;\;\;\;\;\;\;\left. {{F_{Y1}} \cdot 263 - {R_{Y2}} \cdot 92} \right)\\ {F_{Y3}} = {R_{Y1}} + {R_{Y2}} - {F_{Y1}} - {F_{Y2}} - {F_{Y4}} \end{array} \right. $ | (6) |

式中:FY1, RY1, RY2, FY2, FY3, FY4分别对应左侧销轴传感器上各处作用力,104 N;T1, T2, T3, T4分别对应10079-1, 10079-3和10083-1, 10083-3通道的输出,10-6。

2) 左侧导向滑靴销轴各位置在Z向上受力与其对应的各通道Z向输出信号之间的关系如下:

| $ \left\{ \begin{array}{l} {F_{Z1}} = 31.3193 \cdot {M_1} + 0.0665\\ {R_{Z1}} = \frac{1}{{92}}\left[ {\left( {35.1973 \cdot {M_2} - 0.65687} \right) \cdot 92 + } \right.\\ \;\;\;\;\;\;\;\;\;\left. {\left( {31.3193 \cdot {M_1} + 0.0665} \right) \cdot 141} \right]\\ {R_{Z2}} = \frac{1}{{92}}\left[ {\left( {36.6102 \cdot {M_3} - 0.4863} \right) \cdot 92 + } \right.\\ \;\;\;\;\;\;\;\;\;\left. {\left( {318852 \cdot {M_4} - 0.0718} \right) \cdot 153} \right]\\ {F_{Z4}} = 318852 \cdot {M_4} - 0.0718\\ {F_{Z2}} = \frac{1}{{214}}\left( {{R_{Z1}} \cdot 214 + {F_{Z4}} \cdot 153 - } \right.\\ \;\;\;\;\;\;\;\;\;\left. {{F_{Z1}} \cdot 263 - {R_{Z2}} \cdot 92} \right)\\ {F_{Z3}} = {R_{Z1}} + {R_{Z2}} - {F_{Z1}} - {F_{Z2}} - {F_{Z4}} \end{array} \right. $ | (7) |

式中:FZ1, RZ1, RZ2, FZ2, FZ3, FZ4分别对应左侧销轴传感器上各处作用力,104 N;M1, M2, M3, M4分别对应10079-2, 10079-4和10083-2, 10083-4通道的输出,10-6。

根据公式(6)和(7),可获得左侧销轴传感器受力:

| $ {F_i} = \sqrt {F_{Yi}^2 + F_{Zi}^2} \;\;\;\left( {i = 1,2,3,4} \right) $ | (8) |

3) 右侧导向滑靴销轴各位置在Y向上受力与其对应的各通道Y向输出信号之间的关系如下:

| $ \left\{ \begin{array}{l} {f_{Y1}} = 32.4241 \cdot {t_1} - 0.0478\\ {r_{Y1}} = \frac{1}{{92}}\left[ {\left( {32.8342 \cdot {t_2} - 0.6901} \right) \cdot 92 + } \right.\\ \;\;\;\;\;\;\;\;\;\left. {\left( {32.4241 \cdot {t_1} - 0.0478} \right) \cdot 141} \right]\\ {r_{Y2}} = \frac{1}{{92}}\left[ {\left( {36.2462 \cdot {t_3} - 0.6161} \right) \cdot 92 + } \right.\\ \;\;\;\;\;\;\;\;\;\left. {\left( {26.0273 \cdot {t_4} - 0.1571} \right) \cdot 153} \right]\\ {f_{Y4}} = 26.0273 \cdot {t_4} - 0.1571\\ {f_{Y2}} = \frac{1}{{214}}\left( {{r_{Y1}} \cdot 214 + {f_{Y4}} \cdot 153 - } \right.\\ \;\;\;\;\;\;\;\;\;\left. {{f_{Y1}} \cdot 263 - {r_{Y2}} \cdot 92} \right)\\ {f_{Y3}} = {r_{Y1}} + {r_{Y2}} - {f_{Y1}} - {f_{Y2}} - {f_{Y4}} \end{array} \right. $ | (9) |

式中:FY1,RY1,RY2,FY2,FY3,FY4分别对应右侧销轴传感器上各处作用力,104 N;t1,t2,t3,t4分别对应10037-1,10037-3和10059-1,10059-3通道的输出,10-6。

(4) 右侧导向滑靴销轴各位置在Z向上受力与其对应的各通道Z向输出信号之间的关系如下:

| $ \left\{ \begin{array}{l} {f_{Z1}} = 31.9065 \cdot {m_1} - 0.0877\\ {r_{Z1}} = \frac{1}{{92}}\left[ {\left( {32.2357 \cdot {m_2} - 0.6199} \right) \cdot 92 + } \right.\\ \;\;\;\;\;\;\;\;\left. {\left( {31.9065 \cdot {m_1} - 0.0877} \right) \cdot 141} \right]\\ {r_{Z2}} = \frac{1}{{92}}\left[ {\left( {39.9049 \cdot {m_3} - 0.6237} \right) \cdot 92 + } \right.\\ \;\;\;\;\;\;\;\;\;\left. {\left( {29.6172 \cdot {m_4} - 0.0550} \right) \cdot 153} \right]\\ {f_{Z4}} = 29.6172 \cdot {m_4} - 0.0550\\ {f_{Z2}} = \frac{1}{{214}}\left( {{r_{Z1}} \cdot 214 + {f_{Z4}} \cdot 153 - } \right.\\ \;\;\;\;\;\;\;\;\;\left. {{f_{Z1}} \cdot 263 - {r_{Z2}} \cdot 92} \right)\\ {f_{Z3}} = {r_{Z1}} + {r_{Z2}} - {f_{Z1}} - {f_{Z2}} - {f_{Z4}} \end{array} \right. $ | (10) |

式中:fZ1,rZ1,rZ2,fZ2,fZ3,fZ4分别对应右侧销轴传感器上各处作用力,104 N;m1,m2,m3,m4分别对应10037-2,10037-4和10059-2,10059-4通道的输出,10-6。

根据公式(9)和(10),可获得右侧销轴传感器受力:

| $ {f_i} = \sqrt {f_{Yi}^2 + f_{Zi}^2} \;\;\;\left( {i = 1,2,3,4} \right) $ | (11) |

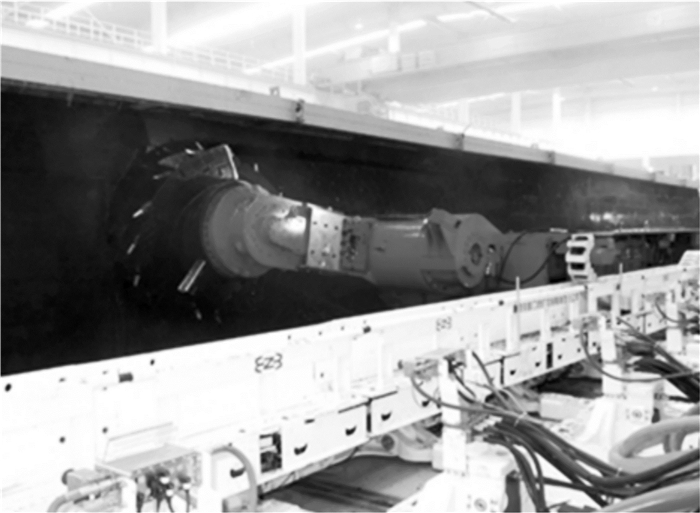

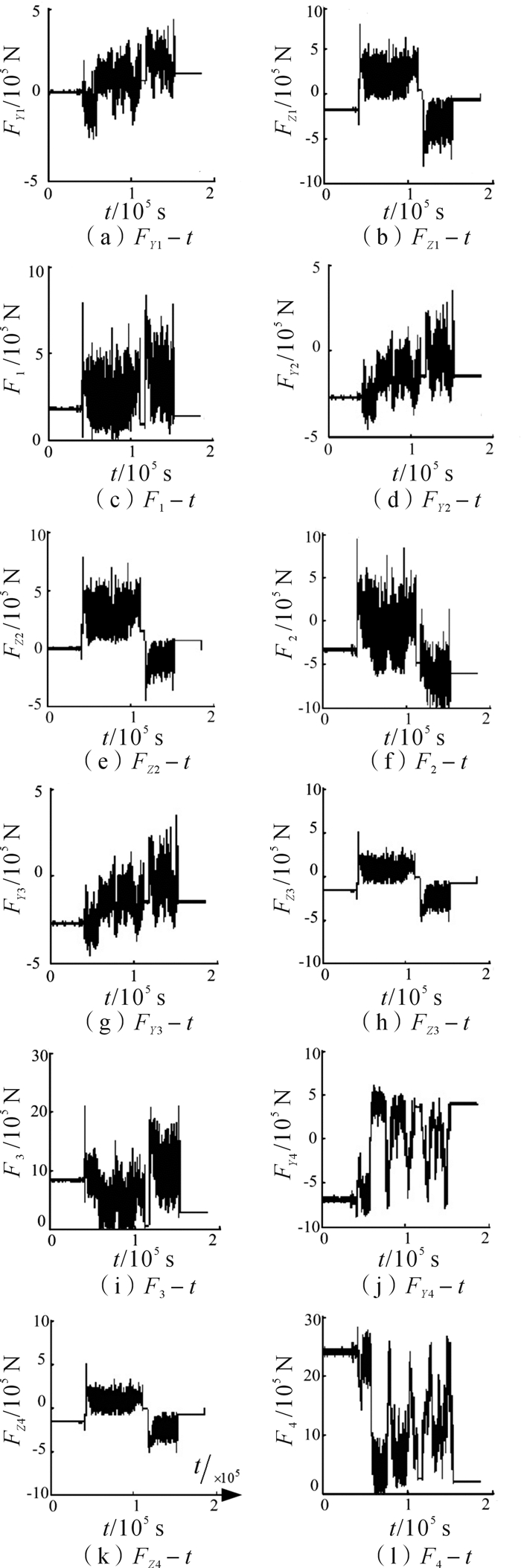

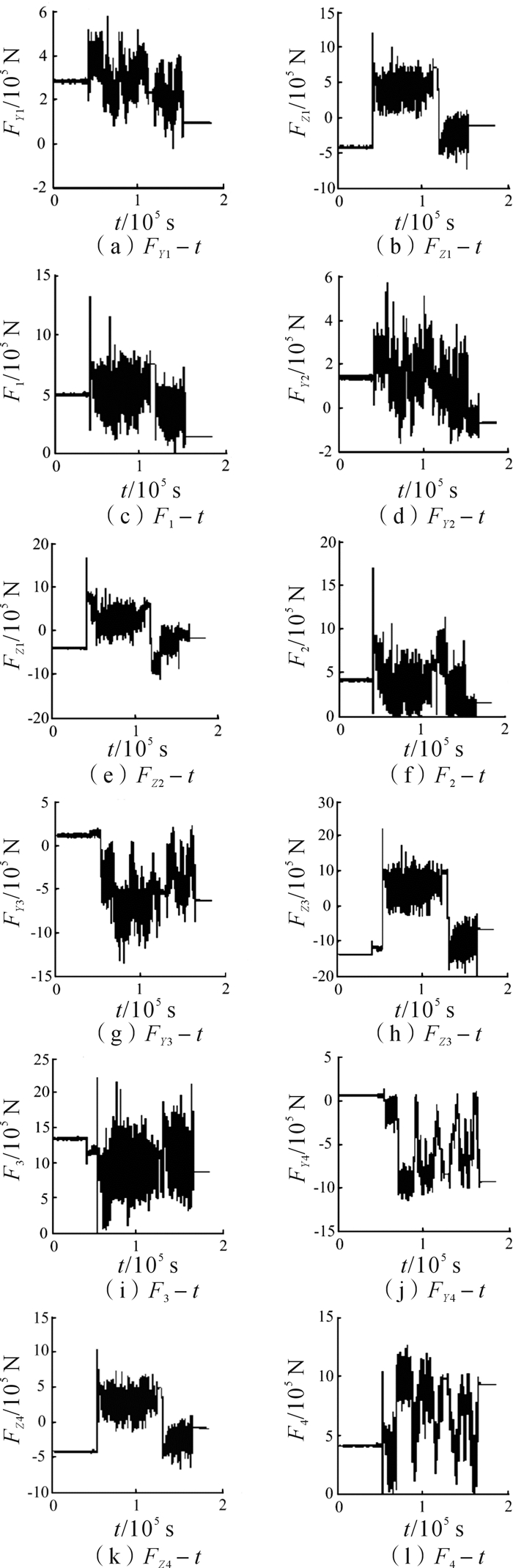

为了验证检测系统的准确性与可靠性,在国家能源采掘装备研发实验中心对该系统进行了工业性试验验证,试验现场如图 7所示。现场试验选用MG500/1180型采煤机和SGZ1000/1710型中双链刮板输送机,模拟煤壁由煤炭、水泥、特骨料等混合浇筑而成,其硬度、阻抗等力学性能与实际煤壁基本一致[17]。试验时,采煤机的截割速率为3.3 m/s,前、后摇臂摆角分别为42.7°,15.3°。通过采集现场试验中销轴传感器输出信号,并对其进行分析,得到左、右导向滑靴销轴各处受力随时间变化曲线,如图 8、图 9所示。

|

| 图 7 测试系统工业性试验验证现场 Fig.7 The industrial test verification site of test system |

|

| 图 8 左侧导向滑靴销轴受力曲线 Fig.8 The force curves of pin-axis transducer of the left guide foot |

|

| 图 9 右侧导向滑靴销轴受力曲线 Fig.9 The force curves of pin-axis transducer of the right guide foot |

由图 8、图 9可知,采煤机斜切受载时(0.4×105-1.6×105 s),左、右侧导向滑靴销轴受到的力均受煤壁介质不均匀性、采煤机自身振动以及落煤等因素的影响,呈现随机状态,且左侧导向滑靴两连接耳孔处有效载荷分别为26.1 kN和15.1 kN,右侧导向滑靴两连接耳孔处有效载荷分别为45.1 kN和21.5 kN,与理论计算数值基本一致。

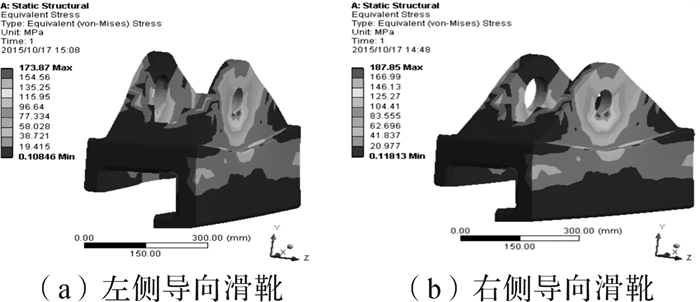

5 导向滑靴有限元分析采煤机导向滑靴既要承受由采煤机重力引起的与刮板输送机间的摩擦阻力,又要克服滚筒截割煤壁时由截割反力引起的牵引阻力,受力状态复杂。本文先利用Pro/Engineer软件的三维建模功能,建立导向滑靴三维模型,然后将数值模型与现场试验结果导入ANSYS Workbench中进行仿真分析,得到如图 10所示的导向滑靴在斜切过程中最大载荷作用下的等效应力云图。

|

| 图 10 最大斜切受载时导向滑靴应力云图 Fig.10 The stress nephogram of guide foot in the circumstances of maximal force |

由有限元仿真发现:最大斜切受载时,左、右侧导向滑靴最大应力均出现在两连接耳孔处,该位置主要承受采煤机采空侧重力以及销轴的滚动摩擦阻力,为重载区;左、右侧导向滑靴连接耳孔处最大应力分别为173.87,187.85 MPa,很明显,与左侧导向滑靴相比,右侧导向滑靴更易损坏。

采煤机斜切受载时,滚筒轴向受载加剧,由于滚筒轴向载荷对整机弯矩影响,导向滑靴连接耳板处受力加剧。此外,采煤机在通过S弯时刮板输送机各中部槽经常出现高低不平、左右摇摆以及落煤等现象,这使得导向滑靴受力更加复杂,载荷波动愈加剧烈。

6 结论1) 研究了导向滑靴销轴受力特点,设计了一种导向滑靴在线力学测试系统,该系统简单可靠,能够实现对导向滑靴受力状态的实时在线检测。

2) 现场试验表明,采煤机斜切受载过程中,左、右导向滑靴两连接耳孔所受载荷均呈现随机状态,左、右导向滑靴两连接耳孔处有效载荷分别为26.1,15.1 kN和45.1,21.5 kN,为导向滑靴的优化设计奠定基础。

3) 有限元分析表明,最大斜切受载状态下,采煤机左、右导向滑靴受力最严重均位于其连接耳孔处,最大应力分别为173.87,187.85 MPa。

| [1] |

刘昆民.

采煤机行走系统损坏原因分析与改进[J]. 煤矿机械, 2015, 36(1): 281–282.

LIU Kun-min. Analysis on failure and improving of shearer haulage[J]. Coal Mine Machinery, 2015, 36(1): 281–282. |

| [2] |

李玉标, 周海峰, 杨瑞峰, 等.

采煤机导向滑靴断裂失效的分析及设计改进[J]. 煤矿机械, 2014, 35(8): 179–180.

LI Yu-biao, ZHOU Hai-feng, YANG Rui-feng, et al. Design improvement and analysis about fracture failure of shearer guide shoes[J]. Coal Mine Machinery, 2014, 35(8): 179–180. |

| [3] |

宋相坤, 胡俊, 朱信平.

复杂地质条件下大功率采煤机行走系统常见故障与对策[J]. 煤矿机械, 2014, 35(11): 288–290.

SONG Xiang-kun, HU Jun, ZHU Xin-ping. Common faults and measures of high-power shearers running system under complex geological condition[J]. Coal Mine Machinery, 2014, 35(11): 288–290. |

| [4] |

柴蓉霞, 郭卫, 尹聪颖.

采煤机导向滑靴受力及失效分析[J]. 煤矿机械, 2015, 36(2): 116–117.

CHAI Rong-xia, GUO Wei, YIN Cong-ying. Force and failure analysis of shearer guided sliding slipper[J]. Coal Mine Machinery, 2015, 36(2): 116–117. |

| [5] |

贺全智, 王颜辉, 侯艳斐.

采煤机牵引部导向滑靴接触分析研究[J]. 煤矿机械, 2014, 35(1): 87–88.

HE Quan-zhi, WANG Yan-hui, HOU Yan-fei. Analysis and research on contact of haulage shearer guide shoe[J]. Coal Mine Machinery, 2014, 35(1): 87–88. |

| [6] |

申磊, 李庆茹, 雷强, 等.

采煤机导向滑靴的结构改进及有限元分析[J]. 煤矿机械, 2013, 34(10): 165–166.

SHEN Lei, LI Qing-ru, LEI Qiang, et al. Structure improvement and finite element analysis of shearer guide skid shoe[J]. Coal Mine Machinery, 2013, 34(10): 165–166. |

| [7] |

戴淑芝, 宁博.

滚筒采煤机导向滑靴受力特性及裂纹修复技术的研究[J]. 价值工程, 2014(25): 27–28.

DAI Shu-zhi, NING Bo. Mechanical characteristics and crack repair of shearer guided sliding boot[J]. Value Engineering, 2014(25): 27–28. |

| [8] |

郝乐, 王淑平, 杨兆建.

采煤机导向滑靴运动学仿真分析[J]. 煤矿机械, 2013, 34(9): 46–48.

HAO Le, WANG Shu-ping, YANG Zhao-jian. Kinematic simulation of shearer guide shoes[J]. Coal Mine Machinery, 2013, 34(9): 46–48. |

| [9] |

王淑平, 杨兆建.

大型采煤机滑靴磨损机理分析[J]. 煤矿机械, 2010, 31(9): 71–73.

WANG Shu-ping, YANG Zhao-jian. Abrasion mechanism of large-scale shearer's sliding shoes[J]. Coal Mine Machinery, 2010, 31(9): 71–73. |

| [10] |

杨晓, 李祥松.

采煤机导向滑靴加载试验研究[J]. 煤矿机械, 2016, 37(2): 31–32.

YANG Xiao, LI Xiang-song. Coal winning machine guide sliding boots experimental study load[J]. Coal Mine Machinery, 2016, 37(2): 31–32. |

| [11] |

赵庆禹, 朱勇钢, 杨怀东.

采煤机导向滑靴耐磨材料的试验研究[J]. 煤矿机械, 2011, 32(4): 50–51.

ZHAO Qing-yu, ZHU Yong-gang, YANG Huai-dong. Wearing material of miner guide skid shoe experimental analysis[J]. Coal Mine Machinery, 2011, 32(4): 50–51. |

| [12] |

赵家栋.

采煤机导向滑靴的新材料新工艺研制[J]. 机械传动, 2013, 37(6): 119–121.

ZHAO Jia-dong. Development of new technology and new material of guide sliding boots of the coal winning machine[J]. Journal of Mechanical Transmission, 2013, 37(6): 119–121. |

| [13] |

杨瑞锋, 李玉标, 周海峰, 等.

采煤机导向滑靴的材料研究[J]. 煤矿机械, 2014, 35(4): 71–72.

YANG Rui-feng, LI Yu-biao, ZHOU Hai-feng, et al. Research for material of sliding shoes on shearer[J]. Coal Mine Machinery, 2014, 35(4): 71–72. |

| [14] |

周子龙, 张大伟, 李佳.

采煤机导向滑靴裂纹缺陷分析及质量控制[J]. 中国铸造装备与技术, 2014(4): 25–27.

ZHOU Zi-long, ZHANG Da-wei, LI Jia. Coal mining machine guided sliding boots crack defects analysis and quality control[J]. China Foundry Machinery & Technology, 2014(4): 25–27. |

| [15] |

杨丽伟, 葛红兵, 胡俊, 等.

多工况下的采煤机载荷分析[J]. 煤矿机械, 2011, 32(1): 91–93.

YANG Li-wei, GE Hong-bing, HU Jun, et al. Analysis of force for shearer in various conditions[J]. Coal Mine Machinery, 2011, 32(1): 91–93. |

| [16] |

张强, 王海舰, 毛君, 等.

基于压电振动俘能的自供电刮板输送机张力检测系统[J]. 传感技术学报, 2015, 28(9): 1335–1340.

ZHANG Qiang, WANG Hai-jian, MAO Jun, et al. Self-powered tension testing system for scraper conveyor based on piezoelectric vibration energy harvested[J]. Chinese Journal of Sensors and Actuators, 2015, 28(9): 1335–1340. |

| [17] |

张强, 王海舰, 井旺, 等.

基于模糊神经网络信息融合的采煤机煤岩识别系统[J]. 中国机械工程, 2016, 27(2): 201–208.

ZHANG Qiang, WANG Hai-jian, JING Wang, et al. Shearer's coal-rock recognition system based on fuzzy neural network information fusion[J]. China Mechanical Engineering, 2016, 27(2): 201–208. |