自走式秸秆收获压捆机是一种集收割、捡拾、输送、喂入和压捆为一体的专门收获农作物秸秆的联合作业机械,它是由割台对秸秆进行收割、收集,然后由链耙式输送机构将其输送到喂草箱,再由喂入机构喂入压捆箱,经压缩机构压缩成型后,最后由打结装置对其进行打捆[1-4]。其中从割台到喂草箱为连续输送,从喂入机构到压捆箱则为间歇式喂入,因此堆积在喂草箱内的秸秆容易被回带从而造成输送机构缠草堵死,影响后序作业。针对上述问题,山西省绛县星源工贸有限公司研制了自走式秸秆收获打捆机,将偏心伸缩杆式输送装置安装在链耙式输送机构和喂草箱之间,这样可以有效防止输送机构缠草和拥堵[5-6]。

目前,相关学者主要对偏心伸缩杆式机构应用于地膜和柠条捡拾的研究较多[7-10],对其应用于物料输送方面的研究较少;且在实际生产中,尚不清楚如何匹配各结构参数才能提高其输送效率。为此,本文通过对偏心伸缩杆式输送装置进行理论分析,确定影响装置输送性能的因素,并以1个输送周期内输送量最大为目标函数,利用ADAMS进行结构优化设计,旨在为偏心伸缩杆式输送装置的设计与优化提供理论依据。

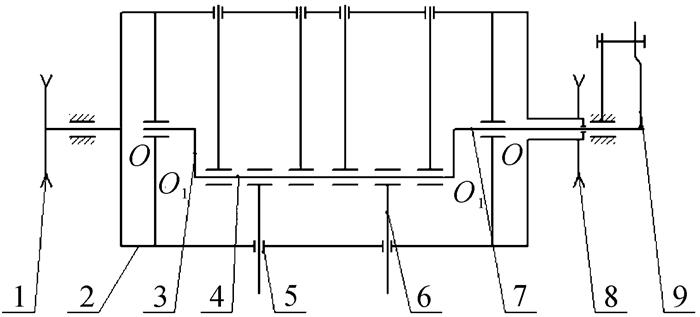

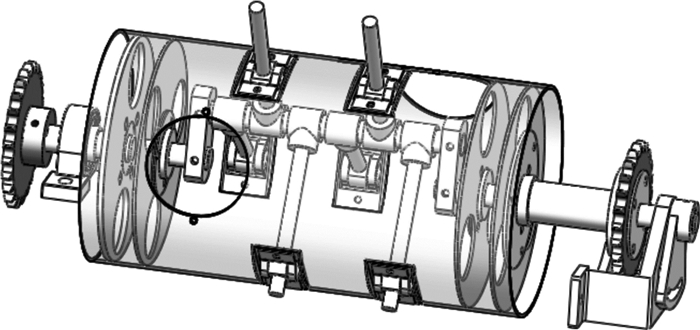

1 偏心伸缩杆式输送装置结构及工作原理偏心伸缩杆式输送装置主要由主动链轮1、滚筒2、伸缩杆轴支架3、伸缩杆轴4、导向套5、伸缩杆6、偏心调节轴7、从动链轮8和偏心调节手柄9等组成,如图 1所示。

|

| 1—主动链轮;2—滚筒;3—伸缩杆轴支架;4—伸缩杆轴;5—导向套;6—伸缩杆;7—偏心调节轴;8—从动链轮;9—偏心调节手柄 图 1 偏心伸缩杆式输送装置结构示意图 Fig.1 The structure diagram of eccentric retractable finger type conveyor |

偏心伸缩杆式输送装置工作时,动力源驱动链轮驱使滚筒绕轴OO转动,进而带动伸缩杆绕着伸缩杆轴O1O1转动。伸缩杆轴的轴线与滚筒轴线的距离(偏心距)为e,通过调节偏心手柄的位置可调节伸缩杆轴的偏角。输送物料时,伸缩杆相对于滚筒的伸出长度会逐渐增加;完成输送后,伸缩杆会逐渐收缩,防止回带。从工作原理看,偏心伸缩杆式机构实质上是一种转动导杆机构。

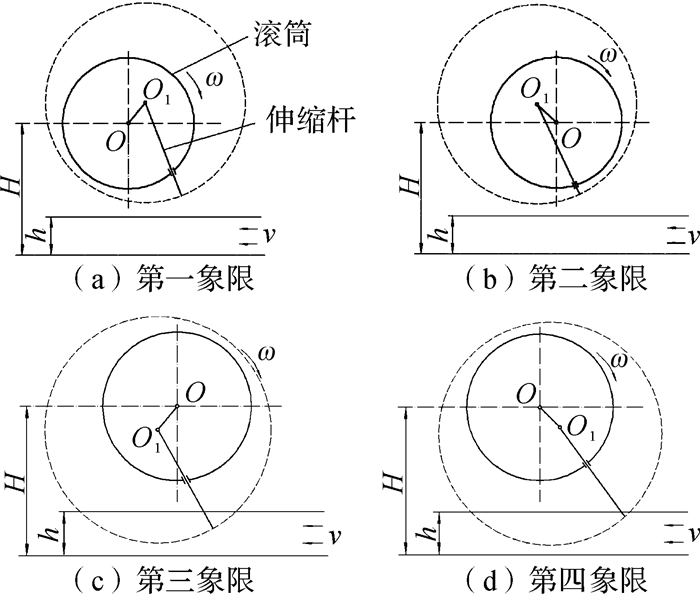

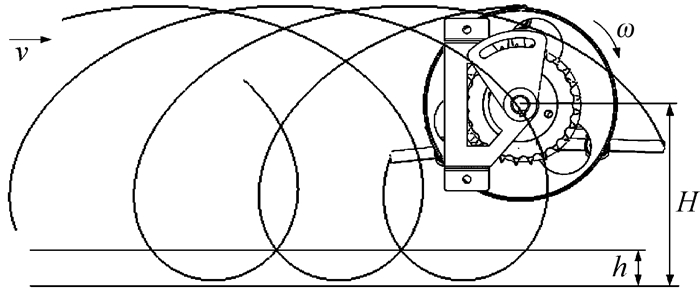

2 偏心伸缩杆式输送装置输送性能及其影响因素分析 2.1 伸缩杆回转中心位置的确定当滚筒安装位置确定时,伸缩杆回转中心O1相对于滚筒回转中心O的位置不同,则会使物料的输送效果不同。如图 2所示为伸缩杆回转中心在不同象限时的输送效果示意图,其中H为滚筒安装高度,h为物料层厚度,ω为滚筒转速,v为物料运动速度。

|

| 图 2 伸缩杆回转中心在不同象限时的输送效果 Fig.2 The transport effect of retractable finger rotation center in different quadrant |

从图 2可以看出,当O1在第一象限时,伸缩杆处于收缩状态,不能与物料接触,并且随着滚筒的旋转,伸缩杆越来越短,不能起到输送作用;当O1在第二象限时,伸缩杆在工作起始位置,处于收缩状态,也不能起到输送的效果;当O1在第三象限时,伸缩杆可以迎着物料的运动方向进行输送,但是在非输送区域时,伸缩杆还处于伸长状态,容易回带;当O1在第四象限时,伸缩杆可以迎着物料的方向进行输送,当完成输送后,处于逐渐收缩状态,可以防止回带。故伸缩杆回转中心O1的位置确定为第四象限。

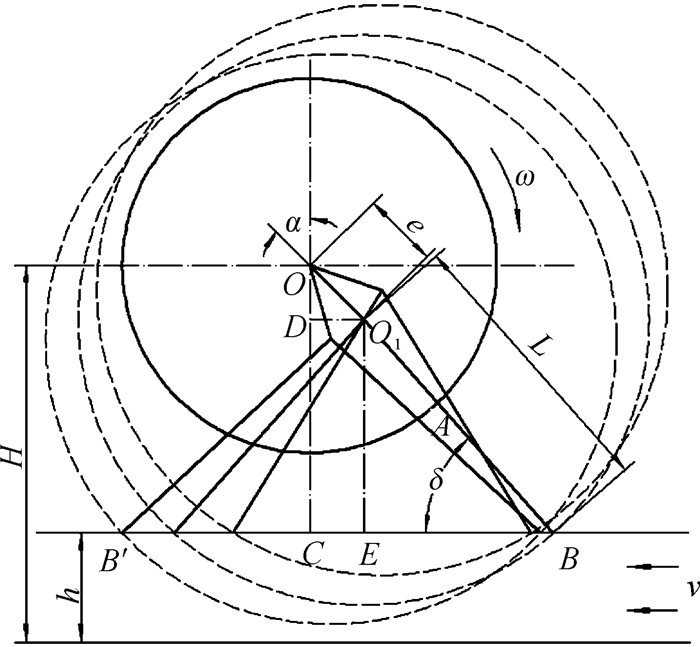

O1位置确定后,伸缩杆支架OO1的偏角α(即OO1与铅锤方向的夹角)也会影响输送效果。从图 3可以看出:当滚筒安装高度H及物料层厚度h不变时,随着α的增大,伸缩杆与物料流上表面的夹角δ也增大, 但是伸缩杆随着滚筒的转动收缩较明显,伸缩杆端部进入物料层的区域减小,输送量变小,输送性能降低。当α减小时,δ也随之减小,伸缩杆端部进入物料层的区域增大,输送量变大,但会造成回带。因此,要选择恰当的伸缩杆轴支架与铅锤方向的夹角α。

|

| 图 3 不同α时的输送效果 Fig.3 The transport effect with different α |

由图 3的几何关系可知:

| $ e\cos \alpha + L\sin \delta = H - h $ | (1) |

假设伸缩杆端部运动轨迹与物料流纵截面相交的面积为S,即:

| $ S = {S_{扇{O_1}B' B}} - {S_{\Delta {O_1}B' B}} = \frac{1}{2}{L^2}(\pi - 2\delta - \sin 2\delta ) $ | (2) |

将式(1)代入式(2)后整理得:

| $ \begin{array}{l} S = \frac{1}{2}\pi {L^2} - {L^2}{\rm{arcsin}}\frac{{H - h - e\cos \alpha }}{L} - \\ \;\;\;\;\;\left( {H - h - e\cos \alpha } \right)\sqrt {{L^2} - \left( {H - h - e\cos \alpha } \right){^2}} \end{array} $ | (3) |

式中:α为伸缩杆轴支架与铅锤方向夹角;ω为滚筒转速;δ为伸缩杆与物料流上表面夹角;H为滚筒安装高度;h为物料层厚度;v为物料运动速度;e为偏心距,即伸缩杆轴支架长度;L为伸缩杆长度。

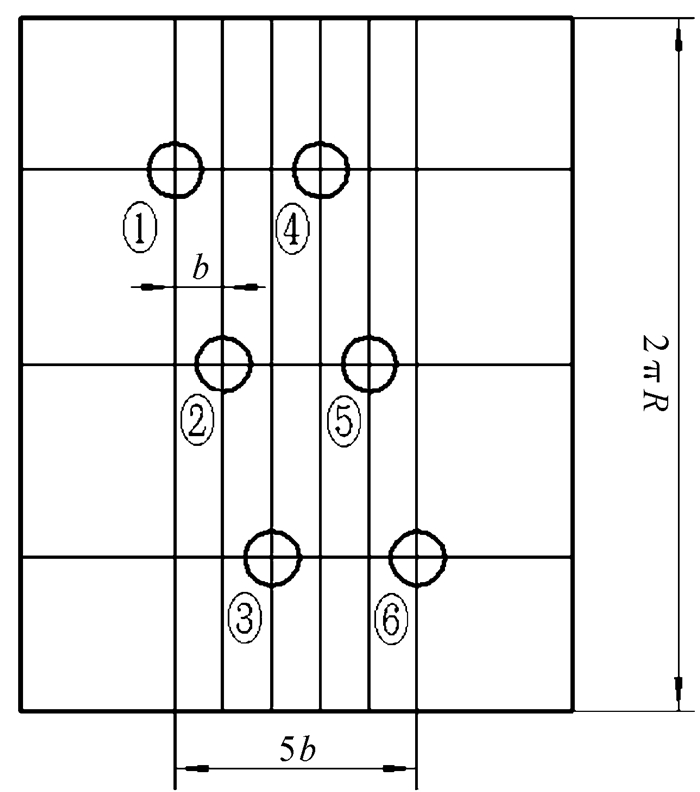

2.2 伸缩杆的配置伸缩杆的配置也会影响偏心伸缩杆式输送装置的输送性能。在实际作业时,为了防止出现轴向输送遗漏,偏心伸缩杆式输送装置的输送宽度应该略大于链耙式输送装置的输送宽度[11]。由于输送宽度的要求,伸缩杆沿着滚筒轴向的数量受到限制,根据实际生产需求,6根较为合适,采用错位分布法,沿着滚筒周向间隔120°两两分布,如图 4所示。设伸缩杆的轴向间距为b,5b为理论输送宽度,对伸缩杆从左至右进行编号,分为①④、②⑤、③⑥三组,每组中两杆的间距为3b。在输送过程中滚筒旋转1周即完成1个输送周期,即:①④杆对物料进行输送后,接着②⑤杆对物料进行输送,最后③⑥杆对物料进行输送。这样可以确保输送过程中不会出现遗漏、不均匀等情况。如图 5所示为根据实际需求配置后的偏心伸缩杆式输送装置三维模型。

|

| 图 4 伸缩杆的配置 Fig.4 The configuration of the retractable finger |

|

| 图 5 配置后的偏心伸缩杆式输送装置三维模型 Fig.5 The 3D model of eccentric retractable finger type conveyor after configuration |

在保证输送连续均匀的前提下,输送量是衡量输送性能的重要指标之一。在实际工作中,物料的运动速度为v,伸缩杆迎着物料运动的方向进行输送,滚筒旋转1周即完成1个输送周期,3组伸缩杆依据先后顺序完成3次输送,如图 6所示。为了防止输送时出现堵塞,偏心伸缩杆式输送装置在1个输送周期内物料的输送量应该等于喂入量,这主要取决于滚筒圆周线速度和物料运动速度的比值(v1/v)。当相邻组的伸缩杆的运动轨迹与物料层上表面相交时,可以完成最大且连续的输送[12]。通过仿真计算得知此时滚筒圆周线速度和物料运动速度的比值为1.6:1。以输送含水率为10%、密度ρ=30 kg/m3的松散小麦秸秆为例[13],输送宽度取链耙式输送机构宽度,约为4.5b(b=0.052 m),因此在1个输送周期中的输送量为:

| $ Q = 4.5b \times \rho \times 3S $ | (4) |

|

| 图 6 偏心伸缩杆式输送装置输送过程 Fig.6 Transportation process of eccentric retractable finger type conveyor |

将式(3)代入式(4)后整理得:

| $ Q = 7.02 \times \left( \begin{array}{l} \frac{1}{2}\pi {L^2} - {L^2}{\rm{arcsin}}\frac{{H - h - e\cos \alpha }}{L} - \\ \;\left( {H - h - e\cos \alpha } \right)\sqrt {{L^2} - \left( {H - h - e\cos \alpha } \right){^2}} \end{array} \right) $ | (5) |

由式(5)可知,在输送物料及输送宽度确定的情况下,影响偏心伸缩杆式输送装置输送量的结构参数主要有滚筒安装高度H、物料层厚度h、伸缩杆长度L、伸缩杆轴支架长度e以及伸缩杆轴支架与铅锤方向夹角α等。可以通过合理匹配装置结构各参数来增大伸缩杆端部运动轨迹与物料流纵截面相交的面积S以增大输送量;在保证v1/v不变的情况下,还可通过提高链耙式输送机构输送物料的速度v来提高整机输送效率。

3 基于ADAMS的结构优化设计 3.1 参数化建模以山西省绛县星源工贸有限公司研制的4FZ-2000A自走式秸秆收获打捆机的偏心伸缩杆式输送装置输送小麦秸秆为例,取滚筒轴安装高度H= 236.5 mm,伸缩杆长度L=185 mm,伸缩杆轴支架长度e=53 mm,偏角α=30°,滚筒半径R=130 mm,根据实际工况可计算得输送物料厚度h=50 mm[2]。首先在ADAMS中设置设计变量,选取影响输送效果的结构参数H,L,e,α以及R为设计变量,根据安装要求和工作要求确定各变量值区间,如表 1所示。然后根据各设计变量之间的几何关系参数化点O,O1,A,B,各点的坐标值如表 2所示。最后基于参数化后的点进行建模,添加运动副与施加驱动,当设计变量值变化时,各设计点会更新,虚拟样机模型也会随之更新。

| 设计变量 | 对应名称 | 标准值 | 取值区间 | 单位 |

| e | L_OO1 | 53 | 50~56 | mm |

| L | L_O1B | 185 | 180~190 | mm |

| H | L_H | 236.5 | 234~239 | mm |

| R | L_OA | 130 | 125~135 | mm |

| α | a | 20 | 10~40 | (°) |

| 设计点 | x | y | z |

| O | 0 | 0 | 0 |

| O1 | (DV_LOO1*SIN(.MODEL_1.DV_a)) | (-DV_LOO1*COS(.MODEL_1DV_a)) | 0 |

| A | (-DV_LOA*SIN(.MODEL_1.DV_a)) | (DV_LOA*COS(.MODEL_1.DV_a)) | 0 |

| B | (-DV_LO1B*SIN(.MODEL_1.DV_a)+ DV_LOO1*SIN(.MODEL_1.DV_a)) |

(DV_LO1B*COS(.MODEL_1DV_a)- DV_LOO1*COS(.MODEL_1.DV_a)) |

0 |

目标函数又称为评价函数,用来评价优化设计方案的优劣[14]。输送量是衡量偏心伸缩杆式输送装置输送效果的重要指标,因此选取1个输送周期中的输送量Q最大为目标函数。

设置仿真时间为6 s,步数为300步,得到各设计变量取标准值时,1个输送周期内的输送量为0.58 kg。

约束条件是以设计变量为参数的函数[15]。根据偏心伸缩杆式机构的特点和实际工作要求建立约束函数。首先要满足构成转动导杆机构的杆长条件,即LOA>LOO1,同时考虑到在实际生产中滚筒的半径不宜太小,即LOA不能太小,否则会导致滚筒承受的载荷变大,所以约束方程取:

| $ 2.4 - ({L_{OA}}/{L_{O{O_1}}}) < 0 $ | (6) |

| $ ({L_{OA}}/{L_{O{O_1}}} - 2.6) < 0 $ | (7) |

| $ 1.03 \times \left( {{L_{OA}} + {L_{O{O_1}}}} \right) - {L_{{O_1}B}} < 0 $ | (8) |

| $ {L_{{O_1}B}} - 1.1 \times \left( {{L_{OA}} + {L_{O{O_1}}}} \right) < 0 $ | (9) |

借助ADAMS/View的参数化分析功能可以分析设计参数变化对样机性能的影响。在参数化分析过程中,可以利用ADAMS/View根据参数化建模时设置的设计变量,采用不同的参数值进行一系列的仿真,根据返回分析结果进行参数分析,得出最优样机[16]。在优化之前要对各设计变量对输送量影响的灵敏度进行分析,其值为前后两次试验灵敏度的平均值,即:

| $ {S_i} = \frac{1}{2}\left( {\frac{{{G_{i + 1}} - {G_i}}}{{{V_{i + 1}} - {V_i}}} + \frac{{{G_i} - {G_{i - 1}}}}{{{V_i} - {V_{i - 1}}}}} \right) $ | (10) |

式中:G为目标值;V为设计参数值;i为迭代次数。

通过ADAMS中的设计研究(design study)功能,得到各设计变量取标准值时对输送量影响的灵敏度,如表 3所示。灵敏度为正表示设计变量与目标函数成正相关,灵敏度为负表示设计变量与目标函数成负相关,因此可以用灵敏度的绝对值来表示各设计变量对目标函数影响的灵敏度[17-18]。从表 3中可以看出伸缩杆长度L对输送量的灵敏度最大,偏角α对输送量的灵敏度最小,考虑到最小灵敏度值为最大灵敏度值的42%,且为了更精确地得到各参数的最佳组合,拟将所有设计变量进行优化设计。

| 设计变量 | 灵敏度 |

| e | 208.24 |

| L | 261.75 |

| H | -240.46 |

| α | -109.84 |

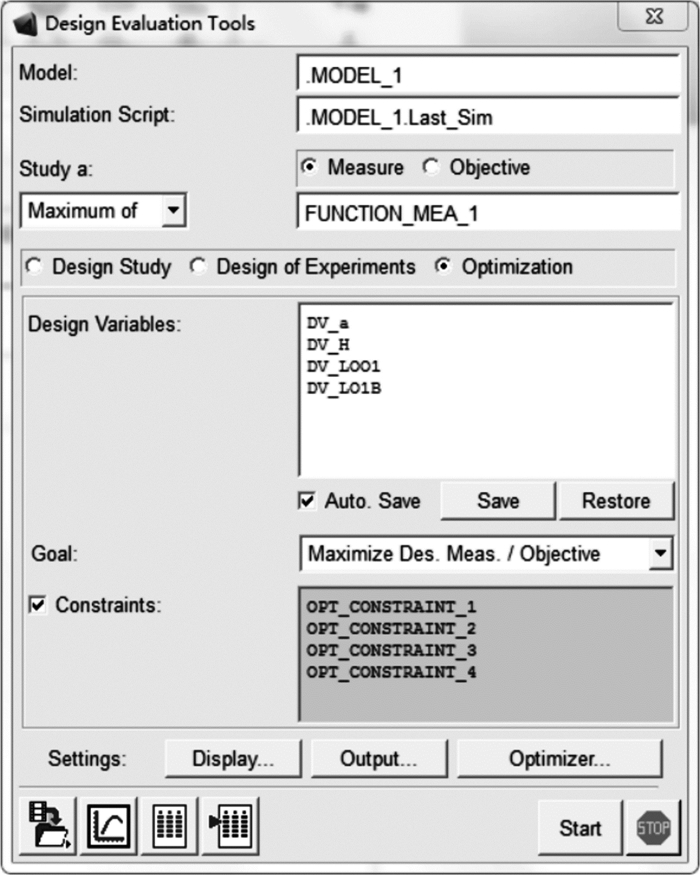

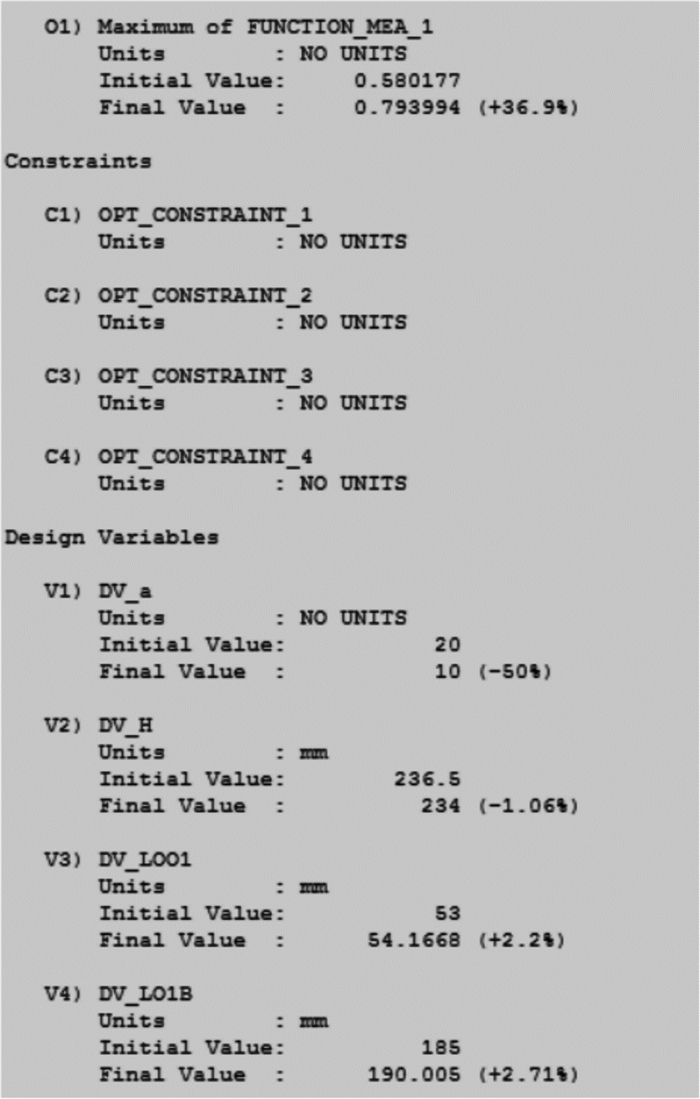

以偏心伸缩杆式输送装置在工作过程中输送量最大为目标函数,以式(6)至式(9)为约束条件,按照图 7所示进行优化设计设置。优化后的报表如图 8所示,可以看到优化前1个输送周期内的输送量为0.58 kg,优化后的输送量为0.79 kg,优化效果显著。优化后的结构参数取:滚筒轴安装高度为234 mm,伸缩杆长度为190 mm,偏心距为54.2 mm,偏角为10°,滚筒半径为130 mm。

|

| 图 7 优化设计设置 Fig.7 Optimized design settings |

|

| 图 8 优化报告 Fig.8 Optimized report |

1) 通过对偏心伸缩杆式输送装置结构特点和工作原理进行分析,得出伸缩杆在第四象限时符合输送要求,并对伸缩杆进行了错位分布设计;在此基础上建立了输送装置输送量的数学模型,确定了影响输送量的参数。

2) 利用ADAMS建立了偏心伸缩杆式输送装置虚拟样机模型,并对其进行了参数化设计,以影响输送量的各结构参数为设计变量,以1个输送周期内输送量最大为目标函数,对其进行了优化设计。仿真结果表明:当伸缩杆轴支架长度e=54.2 mm,伸缩杆长度L=190 mm,伸缩杆轴支架与铅锤方向夹角α=10°,安装高度H=234 mm时,1个输送周期内输送量为0.79 kg,比优化前提高了36.9%。

| [1] |

贾健, 杨来运.

自走式秸秆收获打捆机设计与试验[J]. 中国农机化学, 2016, 37(11): 24–27.

JIA Jian, YANG Lai-yun. Design and experiment on self-propelled straw harvest-binding machine[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(11): 24–27. |

| [2] |

马晓刚. 自走式方草捆压捆机关键部件优化设计与试验研究[D]. 北京: 中国农业大学工学院, 2014: 4-10.

MA Xiao-gang. Optimal design and experiment on the key parts of self-propelled rectangular baler[D]. Beijing:China Agricultural University, College of Engineering, 2014:4-10. http://cdmd.cnki.com.cn/Article/CDMD-10019-1014223521.htm |

| [3] |

李耀明, 成铖, 徐立章.

4L-4.0型稻麦联合收获打捆复式作业机设计与试验[J]. 农业工程学报, 2016, 32(23): 29–35.

LI Yao-ming, CHENG Cheng, XU Li-zhang. Design and experiment of baler for 4L-4.0 combine harvester of rice and wheat[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(23): 29–35. DOI:10.11975/j.issn.1002-6819.2016.23.004 |

| [4] | VON A W, DIETRICH Z. Agricultural machine in particular self-propelled large baler:US, US5752374[P]. 1998-05-19. |

| [5] |

杨来运. 打捆机拨草轮: CN104221623A[P]. 2014-12-24.

YANG Lai-yun.Straw-transporting of harvest-binding machine:CN104221623A[P]. 2014-12-24. |

| [6] |

杨来运. 一种自走式打捆机: CN204180552U[P]. 2015-03-04.

YANG Lai-yun. One of the self-propelled straw harvest-binding machine:CN204180552U[P].2015-03-04. |

| [7] |

李光辉, 郑炫, 赵岩, 等.

偏心滚筒式残膜捡拾装置的设计与改进[J]. 新疆农垦科技, 2015, 38(11): 31–32.

LI Guang-hui, ZHENG Xuan, ZHAO Yan, et al. The design and improvement of eccentric roller type residual film pickup device[J]. Xinjiang Farm Research of Science and Technology, 2015, 38(11): 31–32. DOI:10.3969/j.issn.1001-361X.2015.11.013 |

| [8] |

徐良庆.

伸缩扒杆式残地膜捡拾装置[J]. 农业机械学报, 1994, 25(2): 60–64.

XU Liang-qing. Retractable rod-type residual film pick-up device[J]. Transactions of the Chinese Society for Agricultural Machinery, 1994, 25(2): 60–64. |

| [9] |

安军芳, 王赟.

残膜回收机伸缩杆式捡拾滚筒的改进设计[J]. 农业装备与车辆工程, 2014, 52(3): 7–9.

AN Jun-fang, WANG Yun. The improvement design on telescopic rod type collecting roller of residual film recycling machine[J]. Agricultural Equipment & Vehicle Engineering, 2014, 52(3): 7–9. |

| [10] |

田增强. 柠条捡拾切碎机设计研究[D]. 晋中: 山西农业大学工学院, 2014: 2-7.

TIAN Zeng-qiang. Design and research of pickup cutting mechanism on caragana korshinskii[D]. Jinzhong:Shanxi Agricultural University, College of Engineering, 2014:2-7. http://cdmd.cnki.com.cn/Article/CDMD-10113-1014413786.htm |

| [11] |

耿端阳, 张道林, 王相友, 等.

新编农业机械学[M]. 北京: 国防工业出版社, 2011: 297-300.

GENG Duan-yang, ZHANG Dao-lin, WANG Xiang-you, et al. Newly established agricultural mechanics[M]. Beijing: National Defense Industry Press, 2011: 297-300. |

| [12] |

许涛. 弹齿式花生捡拾装置设计及试验研究[D]. 沈阳: 沈阳农业大学工程学院, 2016: 82-91.

XU Tao. Design and experiment study on the spring-finger type of peanut pickup device[D]. Shenyang:Shenyang Agricultural University, College of Engineering, 2016:82-91. http://cdmd.cnki.com.cn/Article/CDMD-10157-1016144771.htm |

| [13] |

刘绿朋. 自走式小麦秸秆打捆机关键部件设计与分析[D]. 临安: 浙江农林大学工程学院, 2015: 48-53.

LIU Lu-peng.The design and analysis of key parts of the self-propelled wheat straw bundling machine[D]. Lin'an:Zhejiang A & F University, School of Engineering, 2015:48-53. http://cdmd.cnki.com.cn/Article/CDMD-10341-1016038312.htm |

| [14] |

何为, 薛卫东.

优化试验设计方法及数据分析[M]. 北京: 化学工业出版社, 2012: 34-35.

HE Wei, XUE Wei-dong. The method and data analysis of optimize test design[M]. Beijing: Chemical Industry Press, 2012: 34-35. |

| [15] |

徐兴伟, 胡晓兵.

实验设计及Kriging响应面在优化设计中的应用[J]. 组合机床与自动化加工技术, 2017, 20(1): 62–65.

XU Xing-wei, HU Xiao-bing. Experimental design and response surface of Kriging in the application optimization design[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2017, 20(1): 62–65. |

| [16] |

赵武云, 史增录, 戴飞, 等.

ADAMS 2013基础与应用实例教程[M]. 北京: 清华大学出版社, 2015: 220-224.

ZHAO Wu-yun, SHI Zeng-lu, DAI Fei, et al. The foundation and application example tutorial of ADAMS 2013[M]. Beijing: Tsinghua University Press, 2015: 220-224. |

| [17] |

廖宇兰, 刘世豪, 孙佑攀, 等.

基于灵敏度分析的木薯收获机机架结构优化设计[J]. 农业机械学报, 2013, 44(12): 56–61.

LIAO Yu-lan, LIU Shi-hao, SUN You-pan, et al. Structural optimization for rack of cassava harvester based on sensitivity analysis[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(12): 56–61. DOI:10.6041/j.issn.1000-1298.2013.12.010 |

| [18] |

周明刚, 张露, 陈源, 等.

基于灵敏度分析的船式拖拉机机架结构优化设计[J]. 农业工程学报, 2016, 32(12): 54–60.

ZHOU Ming-gang, ZHANG Lu, CHEN Yuan, et al. Structural optimization for rack of boat-type tractor based on sensitivity analysis[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(12): 54–60. DOI:10.11975/j.issn.1002-6819.2016.12.008 |