2. 大连理工大学 工业装备结构分析国家重点实验室, 辽宁 大连 116023;

3. 四川理工学院 材料腐蚀与防护四川省重点实验室, 四川 自贡 643000;

4. 越南鸿基煤炭公司, 广宁 夏龙 100000;

5. 浙江双良汽车零部件有限公司, 浙江 丽水 323000

2. State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian University of Technology, Dalian 116023, China;

3. Material Corrosion and Protection Key Laboratory of Sichuan Province, Sichuan University of Science & Engineering, Zigong 643000, China;

4. Cong Ty Than Hon Gai, Ha Long, Quang Ninh 100000, Viet Nam;

5. Zhejiang Shuangliang Auto Parts Co., Ltd., Lishui 323000, China

液压拉杠是交流电牵引采煤机机身主要的联接部件,在预紧力作用下与多组高强度螺柱、螺母配合将采煤机左、右行走部和中间框架联接成为一个刚性整体[1]。液压拉杠也是采煤机机身联接部分的易损件,在采煤机工作时,由于振动冲击的影响,液压拉杠的疲劳应力变大,其疲劳强度也会急剧下降[2],严重时甚至会导致液压拉杠发生疲劳断裂,因此,液压拉杠工作是否可靠直接关系到整个采煤机能否正常工作。用于机身联接的4根液压拉杠可视为一个整体,4根液压拉杠若拉紧力过小,则很难将采煤机的3段联接成一个刚性整体,降低采煤机机身整体刚度;若拉紧力过大,其使用寿命会大大降低;若其中某一根或某几根液压拉杠拉紧力不足,会导致其余液压拉杠拉紧力过大,从而降低其使用寿命和采煤机整体刚度。因此,对采煤机液压拉杠拉紧力进行在线实时检测,为其维护保养提供可靠的检测数据支撑,对保证采煤机长期安全稳定运行具有重要意义。

目前,针对液压拉杠拉伸特性问题,宋泽锋等[2]从分析疲劳断裂的液压拉杠的设计、工艺、材料、使用等入手,得出拉杠疲劳断裂原因,并提出改进措施;毛君等[3]从采煤机整机载荷分析出发,对液压拉杠进行受力分析,进而得出在不同煤层倾角和俯仰角下各液压拉杠的受力情况;邵俊杰[4]利用有限元分析软件对液压拉杠进行模拟仿真,最后得出可采用提高加工精度和增加螺纹副拉伸强度的方案来提高液压拉杠的可靠性。以上均从理论上对液压拉杠张力进行分析,并未实现对采煤机液压拉杠张力的实时动态检测。针对这一难题,本文提出一种液压拉杠张力在线检测系统,通过对液压拉杠的固定垫片进行等效处理,利用微应变检测原理实现对液压拉杠张力变化进行实时检测,同时采用无线信号收发模块,实现采集数据的实时传输。

1 液压拉杠力学性能分析液压拉杠是采煤机液压拉紧装置的重要零件,安装液压拉杠时,首先使用高压泵将液压拉杠拉长至一定尺寸,使液压拉杠接近其材料的弹性极限,此时高强度螺母与机壳紧固端面间产生一定间隙,拧紧螺母,消除间隙,再卸去高压泵液压力,卸下高压泵装置,此时液压拉杠不会回缩,从而达到紧固、防松的目的。

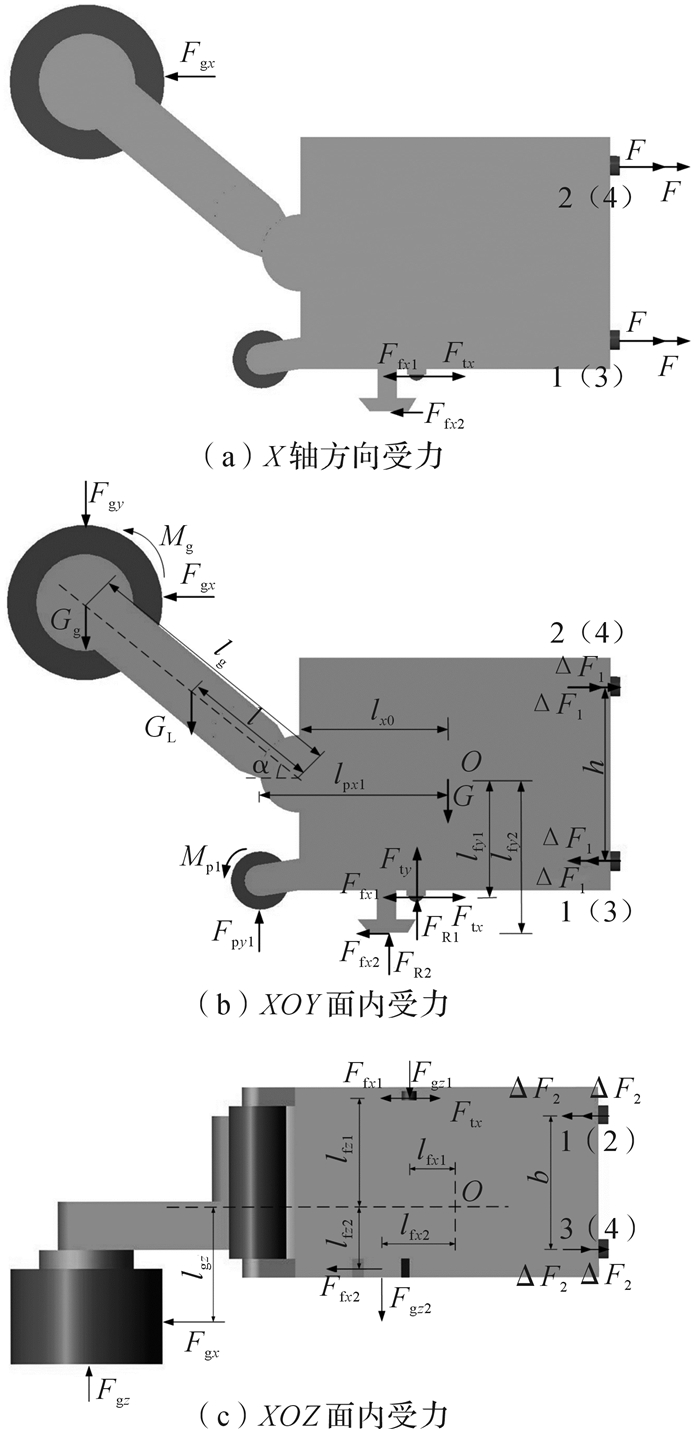

采煤机在作业之前,4根液压拉杠均具有一定的预紧力F作用;在采煤机作业时,由于受多种载荷作用,采煤机机身会受到弯矩作用,从而使4根液压拉杠的拉力发生变化。现考虑采煤机斜切进刀工作状态下液压拉杠的受力,沿采煤机左行走部与中间框架联接处的横截面剖开,选取左行走部为研究对象,对采空侧下、采空侧上、煤壁侧下和煤壁侧上等4处液压拉杠进行受力分析[3],如图 1所示。

|

| 图 1 采煤机左行走部截面液压拉杠受力分析 Fig.1 Force analysis of hydraulic rods of left-lateral department section on shearer |

1) 在X轴方向,左行走部在截齿水平方向受截割阻力Fgx、滑靴与刮板输送机之间的摩擦阻力Ffx1和Ffx2、行走部牵引力Ftx以及液压拉杠预紧力F共同作用,如图 1(a)所示,由∑Fx=0,则可得:

| $ 4F+{{F}_{\text{t}x}}-{{F}_{\text{f}x1}}-{{F}_{\text{f}x2}}-{{F}_{\text{g}x}}=0 $ | (1) |

2) 在XOY面内,左行走部受滑靴与刮板输送机摩擦力Ffx1和Ffx2、滑靴支持力FR1和FR2、煤块对左破碎头作用力Fpy1及其转矩Mp1、摇臂重力GL、滚筒重力Gg及其转矩Mg、截齿水平和竖直方向截割阻力Fgx和Fgy以及液压拉杠的载荷分量等作用。此时,液压拉杠所受载荷分量可简化为在其预紧力基础上增加或减小ΔF1,其中液压拉杠3,4的拉力增加ΔF1,液压拉杠1,2的拉力减小ΔF1,如图 1(b)所示,利用O点力矩平衡,∑MXOY=0,可得:

| $ \begin{align} &2\Delta {{F}_{1}}h+{{F}_{\text{p}y\text{1}}}{{l}_{\text{p}x1}}+\left( {{F}_{\text{t}x}}+{{F}_{\text{R1}}} \right){{l}_{\text{f}x1}}+{{F}_{\text{f}x\text{1}}}{{l}_{\text{f}y1}}+ \\ &{{F}_{\text{R}2}}{{L}_{\text{f}x\text{2}}}+{{F}_{\text{f}x\text{2}}}{{l}_{\text{f}y2}}=\left( {{F}_{\text{g}y}}+{{G}_{\text{g}}} \right)\left( {{l}_{\text{g}}}\cos \alpha +{{l}_{x0}} \right)+{{F}_{\text{g}x}}{{l}_{\text{g}}} \\ &\sin \alpha +{{G}_{\text{L}}}\left( 0.5{{l}_{\text{g}}}\cos \alpha +{{l}_{x0}} \right)+{{F}_{\text{tx}}}{{l}_{\text{f}y1}}+{{M}_{\text{g}}}+{{M}_{\text{p1}}} \\ \end{align} $ | (2) |

式中:h为采煤机上下两侧液压拉杠在竖直方向(Y向)的距离;lpx1为左破碎头到左行走部重心在X向的距离;lfx1,lfy1分别为左行走轮中心到左行走部重心在X向、Y向的距离;lfx2,lfy2分别为平滑靴中心到左行走部重心在X向、Y向的距离;lg为摇臂长度;lx0为左行走部重心到其左侧边缘的距离;α为摇臂摆角。

3) 在XOZ面内,左行走部受滚筒轴向等效载荷Fgz和径向载荷Fgz、导向滑靴和平滑靴在Z向载荷Fgz1和Fgz2、X向载荷Ffx1和Ffx2、牵引力Ftx以及液压拉杠载荷分量作用。同样,此时液压拉杠载荷分量可简化为在其预紧力基础上增加或减小ΔF2,其中液压拉杠2,4的拉力增加ΔF2,液压拉杠1,3的拉力减小ΔF2,如图 1(c)所示,利用对O点力矩平衡,∑MXOZ=0,可得:

| $ \begin{align} &\ \ \ \ \ \ \ \Delta {{F}_{2}}b+{{F}_{\text{g}z1}}{{l}_{\text{f}x1}}+{{F}_{\text{f}x1}}{{l}_{\text{f}z1}}+{{F}_{\text{g}z2}}{{l}_{\text{f}x2}}= \\ &{{F}_{\text{g}z}}\left( {{l}_{\text{g}}}\cos \alpha +{{l}_{x0}} \right)\text{+}{{F}_{\text{g}x}}{{l}_{\text{g}z}}\text{+}{{F}_{\text{f}x2}}{{l}_{\text{f}z2}}\text{+}{{F}_{\text{t}x}}{{l}_{\text{f}z1}} \\ \end{align} $ | (3) |

式中:b为采煤机煤壁侧与采空侧液压拉杠的水平距离;lfz1,lfz2分别为导向滑靴、平滑靴到左行走部重心在Z向的距离;lgz为滚筒X向受力等效中心到左行走部重心在Z向的距离。

以上从不考虑左行走部内部传动误差、装配误差等对液压拉杠受载影响的角度出发,得出液压拉杠受力分析重要参数F,ΔF1,ΔF2的大小。现若考虑左行走部内部影响,需在简化模型上对每根液压拉杠额外附加载荷ΔF3i(i=1, 2, 3, 4),即:

| $ \left\{ \begin{align} &{{F}_{1}}=F-\Delta {{F}_{1}}-\Delta {{F}_{2}}-\Delta {{F}_{31}} \\ &{{F}_{2}}=F-\Delta {{F}_{1}}-\Delta {{F}_{2}}-\Delta {{F}_{32}} \\ &{{F}_{3}}=F-\Delta {{F}_{1}}-\Delta {{F}_{2}}-\Delta {{F}_{33}} \\ &{{F}_{4}}=F-\Delta {{F}_{1}}-\Delta {{F}_{2}}-\Delta {{F}_{34}} \\ \end{align} \right. $ | (4) |

采煤机在运行过程中,由于落煤的影响,采煤机的运行阻力增大,主要表现为滑靴与刮板输送机间的摩擦力、采煤机的等效重力增大,链传动的额外传动阻力也增加,从而导致参数ΔF1增大。此外,由于煤壁材质不均、煤颗粒对采煤机润滑系统的影响、煤炭散落对采煤机运行的影响,参数ΔF1还会出现剧烈波动。相对参数ΔF1而言,参数ΔF2大小及其波动均较小。从式(3) 可知,ΔF2受截齿轴向载荷Fgz影响较大,而在采煤机运行过程中,滚筒轴向等效载荷较小,其波动也较小。通过对左行走部受力分析,不难发现,液压拉杠张力最大处位于煤壁侧上,最小处位于采空侧下。

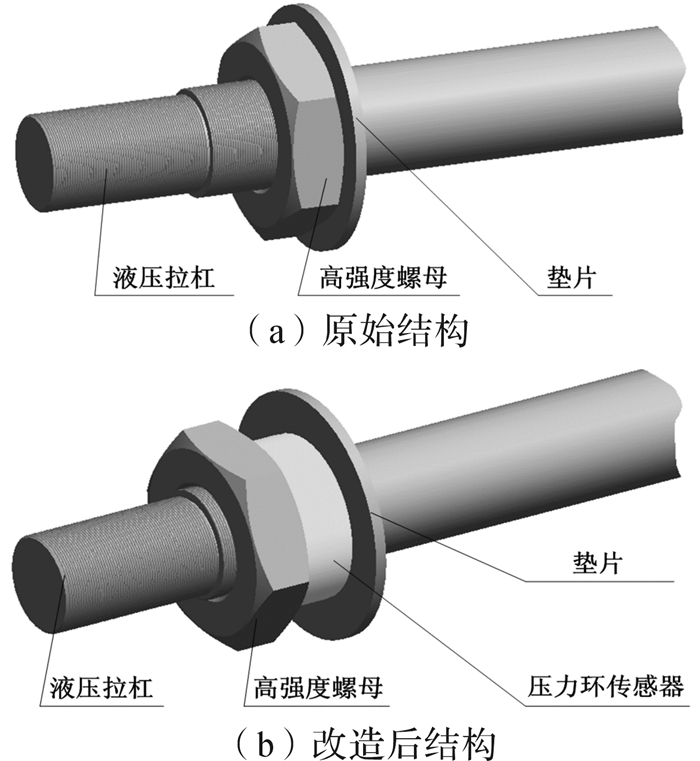

2 检测系统模型与测试标定 2.1 液压拉杠检测系统结构及原理采煤机工作时环境恶劣,工况复杂,液压拉杠拉力检测系统的设计与安装需综合各方面因素,从保证液压拉杠强度和安装方便角度出发,对液压拉杠螺纹联接处进行改造,安装拉力检测装置。具体方案为在液压拉杠的固定垫片处设置压力环传感器,如图 2所示。在采煤机运行前,对压力环传感器进行相应的预紧处理,并将压力环传感器的信号接入无线应变采集模块,当液压拉杠受拉力时,其压力环传感器输出相应的信号,此时由无线应变采集模块采集该信号[5],并与其他被测信号同步显示出来。

|

| 图 2 液压拉杠检测系统结构示意图 Fig.2 The structure diagram of detecting system of hydraulic rods |

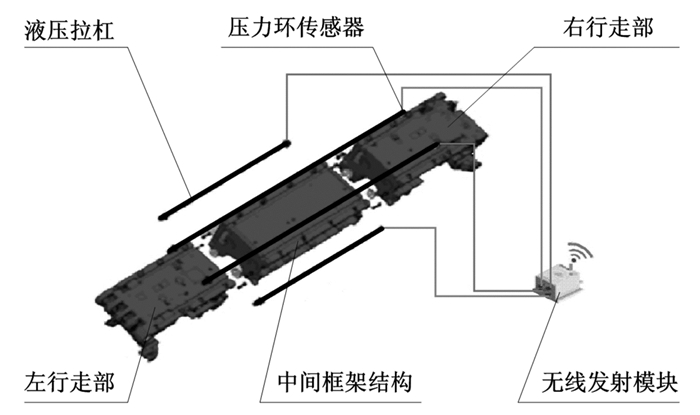

液压拉杠拉力检测系统中,将压力环传感器进行相应的预紧处理后,通过将压力环传感器采集的液压拉杠拉力信号接入无线应变采集模块,获得液压拉杠拉力测试数据,其示意图如图 3所示。

|

| 图 3 液压拉杠力学检测系统示意图 Fig.3 The mechanical detecting system schematic diagram of hydraulic rods |

用磁力座将无线应变采集模块统一安装在采煤机机身的指定空间内,将安装在4根液压拉杠上的压力环传感器通过导线接入无线应变采集模块;整个系统开始运行后,无线应变采集模块存储数据,并通过无线传输的方式,将数据传输至无线网关,采集终端接收信号,并将其与其他被测量一起显示在显示屏上;实验完成后将无线应变采集模块中存储的数据导出,并进行分析。

2.2 系统拉力检测标定为保证液压拉杠拉力检测数据的准确性,液压拉杠、压力环传感器、高强度螺母以及垫片的安装位置与实际工况下液压拉杠系统相同。煤矿井下环境恶劣,传感器易受环境影响,为了保证压力环传感器对液压拉杠拉力检测精度,在系统检测之前需对其进行标定[8-10]。标定时,加载值按照升序顺序加载,同一加载条件下多次检测,取均值作为该加载条件下压力环传感器应变值,每次加载量不宜过大,也不宜过小,以100 kN为宜[6]。4组压力环传感器标定数值如表 1所示。

| 加载量/kN | 压力环传感器输出信号 | |||

| 采空侧下 | 采空侧上 | 煤壁侧下 | 煤壁侧上 | |

| 0 | 0.000 1 | 0.000 1 | 0.000 1 | 0.000 1 |

| 100 | 0.398 2 | 0.402 4 | 0.399 1 | 0.401 2 |

| 200 | 0.797 6 | 0.803 2 | 0.798 5 | 0.802 1 |

| 300 | 1.197 1 | 1.203 8 | 1.198 1 | 1.202 8 |

| 400 | 1.596 9 | 1.604 4 | 1.598 0 | 1.603 3 |

| 500 | 1.998 1 | 2.002 8 | 1.999 2 | 2.001 8 |

根据表 1中4组压力环传感器标定数据,利用MATLAB编程求解,获得4组标定数据的二次拟合曲线:

| $ \left\{ \begin{align} &{{p}_{1}}=-0.4786\centerdot k_{1}^{2}+251.2133\centerdot {{k}_{1}}-0.0113 \\ &{{p}_{2}}=0.5639\centerdot k_{2}^{2}+248.5115\centerdot {{k}_{2}}-0.0341 \\ &{{p}_{3}}=-0.3634\centerdot k_{3}^{2}+250.8728\centerdot {{k}_{3}}-0.0482 \\ &{{p}_{4}}=-0.4059\centerdot k_{4}^{2}+248.9106\centerdot {{k}_{4}}-0.0234 \\ \end{align} \right. $ | (5) |

式中:p1, p2, p3, p4分别为4组压力环传感器受力大小,kN;k1, k2, k3, k4分别为4组压力环传感器对应的输出信号。

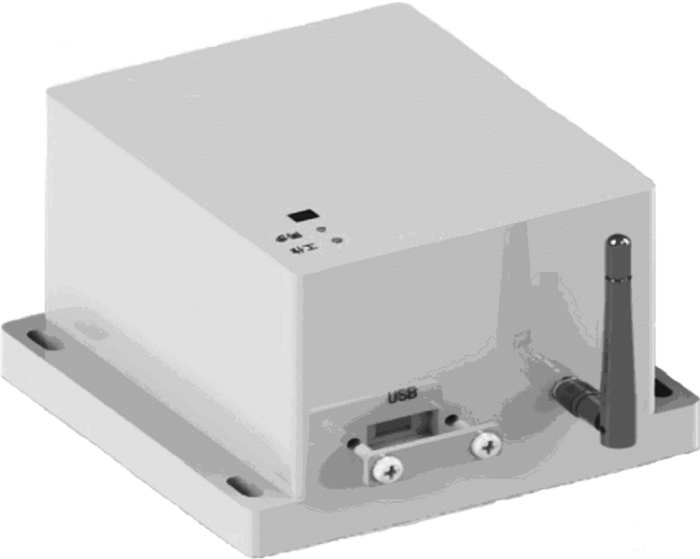

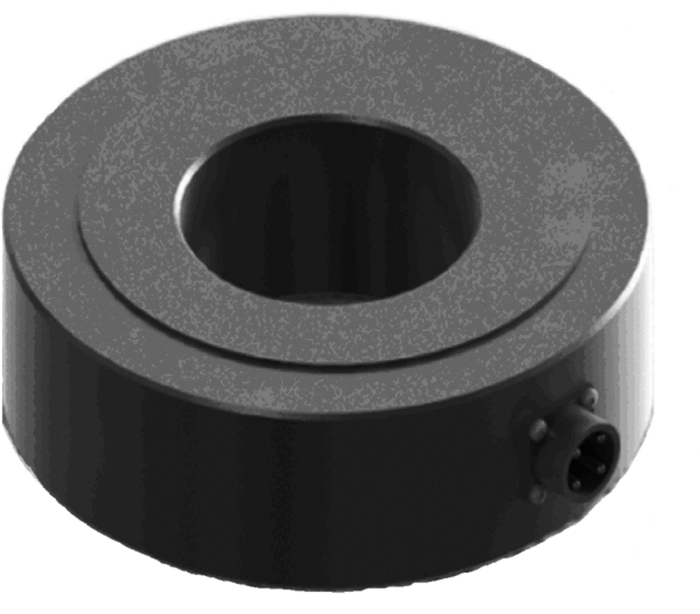

测试系统选用DH5905Z-4无线应变采集模块,以及SG403/SG404型传感器,分别如图 4和图 5所示,其中电桥灵敏度为0.624 35,供电电压U1=2 V,则传感器输出信号与实际测试数据之间的关系为:

| $ k=\frac{0.62435\centerdot x}{1000\centerdot {{U}_{1}}} $ | (6) |

|

| 图 4 DH5905Z-4无线应变采集模块 Fig.4 The DH5905Z-4 type wireless strain acquisition module |

|

| 图 5 SG403/SG404型压力环传感器 Fig.5 The SG403/SG404 type pressure ring sensor |

式中:x为测试系统实际测试数据,10-6;k为传感器输出信号。

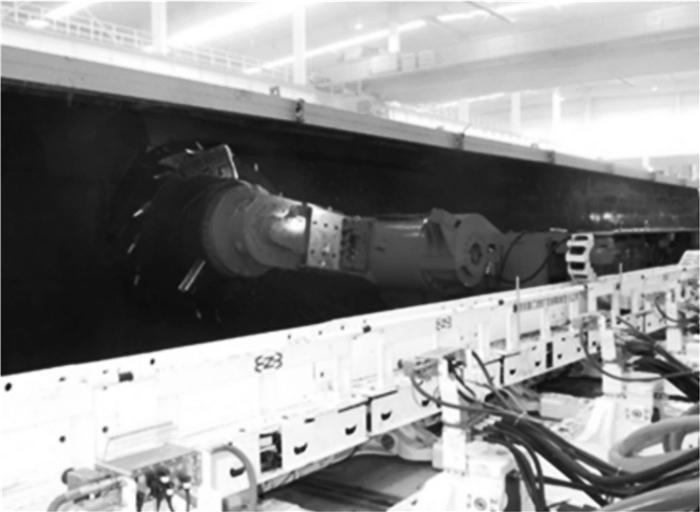

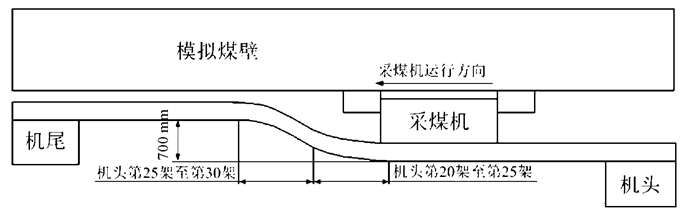

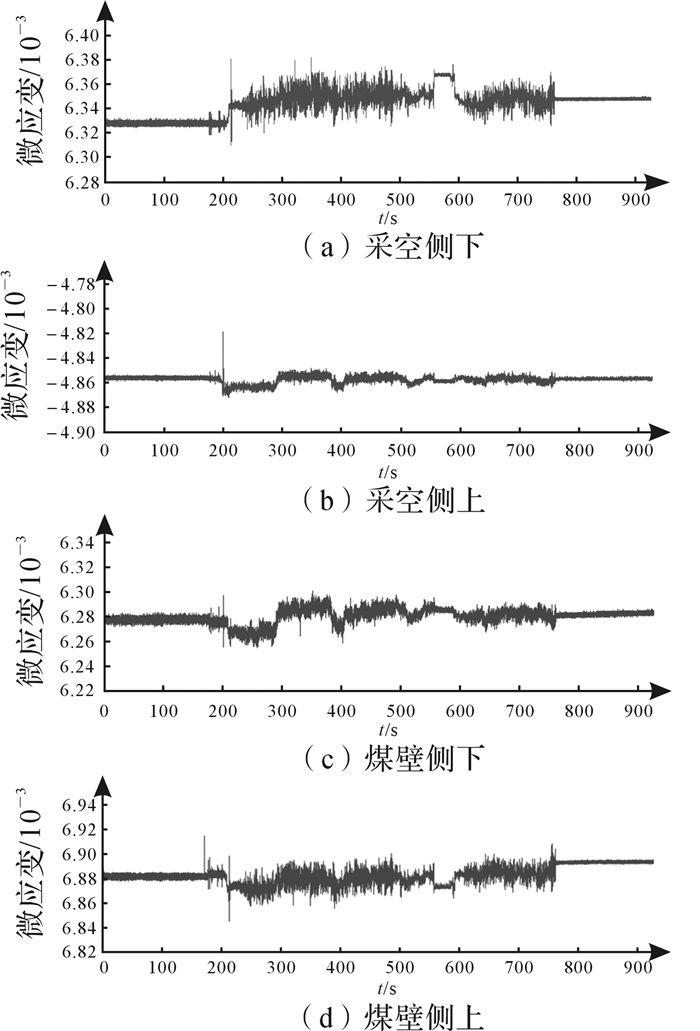

3 现场测试实验分析本实验在张家口国家能源采掘装备研发实验中心的等比例大型采煤机力学检测分析实验平台上进行,如图 6所示。现场实验用采煤机工作面煤壁以煤炭为主,辅以水泥、特骨料等原料,采用2种硬度浇筑而成,其中35 m硬度为F3,另外35 m硬度为F4,每300 mm浇筑1层,使其硬度、阻抗等力学特性与实际井下煤壁力学特性基本一致,保证本实验与实际煤矿井下作业的相似度要求;选用MG500/1180型采煤机,其截割速度为3.3 m/s,前后摇臂摆角分别为42.7°,15.3°;选用SGZ1000/1710型中双链刮板输送机,其中S弯处从机头第20架处开始,到机头第30架结束,整个S弯将采煤机推进700 mm,如图 7所示。现场通过采集斜切进刀工况下0-900 s内压力环传感器微应变变化,得到如图 8所示关系曲线。

|

| 图 6 国家能源采掘装备研发实验中心试验现场 Fig.6 The testing site of national research and development center of energy mining equipment |

|

| 图 7 采煤机斜切进刀过程中的S弯 Fig.7 The S bending in the process of shearer oblique cutting |

|

| 图 8 4组压力环传感器微应变与时间的关系 Fig.8 Relationship between micro-strain and time of four groups of pressure ring sensors |

采煤机空载运行时(0-180 s),如图 8所示,就液压拉杠受载大小而言,煤壁侧上最大,与理论分析基本一致;采空侧下、煤壁侧下次之,采空侧上最小,与理论分析存在差别,这是因为在对采煤机左行走部进行受力分析时,没有考虑到采煤机本身变形以及落煤的影响。采煤机运行时,落煤对采煤机滑靴行走阻力变得复杂,加之采煤机刚度的影响,4根液压拉杠变化不一致,最后整体效果使得采空侧上液压拉杠张力最小。就其载荷波动而言,煤壁侧下最剧烈,煤壁侧上、采空侧下次之,采空侧上最小。采煤机空载运行时,采煤机不受截割载荷作用,运行轨道较光滑,销排与齿轮轴啮合冲击以及由于轨道不平导致机身振动冲击也较小,液压拉杠受载波动相对较小[7]。煤壁侧下液压拉杠距采煤机的等效振动中心最近,其受载波动最剧烈,而采空侧上距采煤机等效振动中心最远,其受载波动最小。

采煤机斜切进刀初期(180-220 s),液压拉杠载荷会出现较大波动,如图 8所示,而且平均载荷也会出现变化。随着滚筒的截割面增大,参数ΔF1反而会减小;由于落煤的影响,刮板对采煤机阻力增大,采煤机内部振动加剧,从而出现参数ΔF2减小和参数ΔF3i(i=1, 2, 3, 4) 波动加剧的现象。

斜切进刀中期(220-760 s),由于煤壁材质、硬度等分布以及落煤对采煤机工作状况的影响,参数F,ΔF1,ΔF2,ΔF3i也会发生相应变化,从而出现液压拉杠载荷时而增加、时而减小的现象。

通过分析图 8压力环传感器微应变随时间变化曲线,得到表 2所示4组传感器对应输出数据特征信息,利用传感器输出数据最大值,拟合公式(1) 和(2),可以得出斜切进刀过程中,4根液压拉杠的最大拉力分别为495.345, 379.85, 493.294和539.33 kN。

| 特征参数 | 传感器输出数据特征值/10-6 | |||

| 采空侧下 | 采空侧上 | 煤壁侧下 | 煤壁侧上 | |

| 最大值 | 6 382.79 | -4 817.88 | 6 292.54 | 6 920.86 |

| 最小值 | 6 310.29 | -4 859.86 | 6 263.93 | 6 847.88 |

| 有效值 | 6 347.06 | 4 857.29 | 6 277.02 | 6 888.17 |

| 均值 | 6 345.25 | -4 856.64 | 6 280.34 | 6 887.21 |

| 标准差 | 10.98 | 2.56 | 3.77 | 7.60 |

| 方差 | 120.65 | 6.56 | 14.22 | 57.68 |

鉴于采煤机实际工况复杂程度,笔者从改造液压拉杠结构出发,在其固定垫片设置压力环传感器,建立4根液压拉杠拉力动态检测系统,利用无线收发模块实现检测数据实时动态传输与共享。通过现场实验,可以得到如下结论:

1) 液压拉杠所受拉伸载荷与其位置和采煤机工况有关。在斜切进刀过程中,由于采煤机本身刚度和滚筒轴线载荷影响、中部槽S弯的影响以及落煤的影响,煤壁侧上液压拉杠拉力最大,采空侧下液压拉杠拉力波动最剧烈;采煤机截煤工况不同,液压拉杠受力大小及其波动程度也不同,煤岩越硬,液压拉杠受力越大,煤岩应力分布不均匀度越大,液压拉杠拉力波动越严重。

2) 拉力检测实验表明,检测系统技术可靠、性能稳定,能够实时动态检测液压拉杠拉伸载荷的变化,通过压力环传感器微应变—时间曲线可得,采煤机斜切进刀过程中,采空侧下、上以及煤壁侧下、上等4处位置液压拉杠最大拉力分别为495.345, 379.85, 493.294, 539.33 kN,与实际工况相符,为液压拉杠设计优化提供重要依据。

| [1] |

苏磊, 李云玲.

采煤机主要部件的故障分析及改进方案[J]. 煤矿机械, 2011, 32(9): 158–160.

SU Lei, LI Yun-ling. Fault analysis on main pieces of coal-winning machine and improvement project[J]. Coal Mine Machinery, 2011, 32(9): 158–160. |

| [2] |

宋泽锋, 王维发, 王培科.

采煤机液压拉杠断裂原因[J]. 煤矿机械, 2010, 31(11): 109–111.

SONG Ze-feng, WANG Wei-fa, WANG Pei-ke. Analysis on fracture reasons of shearer hydraulic rod[J]. Coal Mine Machinery, 2010, 31(11): 109–111. DOI:10.3969/j.issn.1003-0794.2010.11.046 |

| [3] |

毛君, 姜鹏, 谢苗.

斜切状态下滚筒采煤机液压拉杠力学分析与寿命预测[J]. 工程设计学报, 2015, 22(1): 95–100.

MAO Jun, JIANG Peng, XIE Miao. Force analysis and life prediction of hydraulic rod on drum shearer under the condition of oblique cutting[J]. Chinese Journal of Engineering Design, 2015, 22(1): 95–100. |

| [4] |

邵俊杰. 采煤机数字化建模与关键零部件有限元分析[D]. 西安: 西安科技大学机械工程学院, 2009: 40-42.

SHAO Jun-jie. Digital modeling and finite element analysis of the key components of shearer[D]. Xi'an:Xi'an University of Science and Technology, School of Mechanical Engineering, 2009:40-42. http://www.zjujournals.com/gcsjxb/CN/abstract/abstract1314.shtml |

| [5] |

王桃, 卢才武, 冯治东.

基于WiFi的煤矿井下的生产环境监测系统[J]. 金属矿山, 2012, 41(9): 139–142.

WANG Tao, LU Cai-wu, FENG Zhi-dong. Production environment monitoring system of underground coal mine based on WiFi[J]. Metal Mine, 2012, 41(9): 139–142. |

| [6] |

张强, 王海舰, 毛君, 等.

基于压电振动俘能的自供电刮板输送机张力检测系统[J]. 传感技术学报, 2015, 28(9): 1335–1340.

ZHANG Qiang, WANG Hai-jian, MAO Jun, et al. Self-powered tension testing system for scraper conveyor based on piezoelectric vibration energy harvested[J]. Chinese Journal of Sensors and Actuators, 2015, 28(9): 1335–1340. |

| [7] |

刘靖岩.

连续采煤机的振动测试与改进措施[J]. 煤矿机械, 2007, 28(2): 145–146.

LIU Jing-yan. Vibration test and improving ways of continual coal winning machine[J]. Coal Mine Machinery, 2007, 28(2): 145–146. |

| [8] |

杨双, 杜扬, 蒋新生, 等.

基于超动态测试系统的压力传感器标定技术研究[J]. 后勤工程学院学报, 2006, 22(4): 89–96.

YANG Shuang, DU Yang, JIANG Xin-sheng, et al. Study on the calibration of pressure sensor based on the dynamic measurement system[J]. Journal of Logistical Engineering University, 2006, 22(4): 89–96. |

| [9] |

李建平, 郑德聪, 王嘉伟, 等.

具有标定功能的电阻信号采集系统设计[J]. 山西农业大学学报(自然科学版), 2014, 34(3): 284–288.

LI Jian-ping, ZHENG De-cong, WANG Jia-wei, et al. Design of resistance signal acquisition system with calibration function[J]. Journal of Shanxi Agricultural University (Natural Science Edition), 2014, 34(3): 284–288. |

| [10] |

冯华, 郑德聪.

基于虚拟仪器的应变测试静态标定系统[J]. 农业工程, 2014, 4(3): 34–37.

FENG Hua, ZHENG De-cong. Static calibration system for strain testing based on virtual instrument[J]. Agricultural Engineering, 2014, 4(3): 34–37. |