2. 华中科技大学 能源与动力工程学院, 湖北 武汉 430074

2. School of Energy and Power Engineering, Huazhong University of Science and Technology, Wuhan 430074, China

工程车辆如推土机、压路机、平地机等,其工况复杂多变且工作时间长,导致其冷却系统经常出现故障,所以各个厂商对动力舱内冷却系统性能的要求越来越高。冷却风扇作为冷却系统较为重要的组成部分,对发动机系统、液压系统等其他系统的动力性、经济性、可靠性有着重要影响。因此,对冷却风扇流场特性进行仿真分析是十分有必要的。

目前,国内外学者已展开了较多的研究:华南理工大学钟守山通过研究MRF风扇性能计算方法,获取了风扇性能曲线图,验证了仿真方法的正确性[1];上海理工大学唐涛等对小型轴流风机后掠10°与前掠10°的三维流场分别进行了数值仿真,得出前掠叶片风扇的性能略优于后掠叶片风扇的结论[2];Henner等对不同直径的2种冷却风扇进行仿真对比,通过对有导叶与无导叶的风扇性能的研究,最终得出有导叶的风扇较无导叶风扇的性能提升最高为10%[3];Jin等对轴流风扇叶片前弯和后弯的流场性能进行了仿真分析,得出前弯风扇叶顶处流速的分布得到改善,避免出现径向流动,提高风扇性能[4]。

基于以上研究,本文利用CFD方法对国内某款冷却风扇进行数值仿真,将仿真结果与实验数据进行对比,以验证仿真方法的正确性;利用变环量设计法对原风扇进行重新设计,并验证改进的有效性;分析新风扇结构参数对其性能的影响,并通过正交试验与信噪比(signal-to-noise ratio, SNR)分析相结合的方式来评价风扇结构参数对其综合性能的影响程度。

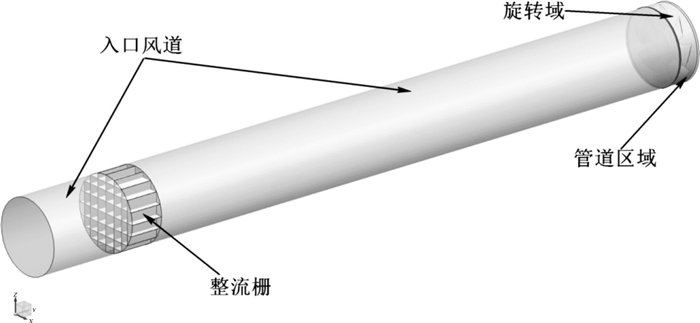

1 原冷却风扇仿真分析与实验验证 1.1 原冷却风扇模型的建立结合国内某350马力平地机,建立其动力舱内冷却风扇三维模型,如图 1所示。

|

| 图 1 原冷却风扇三维模型 Fig.1 The 3D model of original cooling fan |

根据参考文献[5],建立图 2所示C型虚拟风道模型。其风扇结构参数如下:风扇直径为980 mm,轮毂比为0.45,轮毂直径为450 mm,弯掠角为0°,安装角为24°。

|

| 图 2 C型虚拟风道模型 Fig.2 C-type virtual wind tunnel model |

采用六面体网格对入口流域进行扫略划分,采用四面体混合网格对管道区域及旋转域进行划分。为保证网格精度,在旋转域及风道进出口处进行网格加密,划分完成后网格数约为525万个,不存在扭曲网格及负网格。

设定整流栅表面、风道表面、风扇表面为wall,风道入口为mass-flow-inlet,风道出口为pressure,风道与管道的公共面为interior,整流栅与风道连接处为2对interface,旋转域为rotate-fluid,其余区域为fluid。选择标准湍流模型[6-13]和SIMPLE算法进行计算。

1.2 仿真分析与实验验证结果保持风扇流量不变(取流量为9.87 m3/s),在Fluent 15.0中进行仿真分析,提取风扇表面压力分布和截面x=0处的速度分布,如图 3所示。由图 3(a)可以看出,风扇吸力面表面除前缘外都处于负静压区,经过风扇的机械作用,风扇压力面最大压强出现在叶片中上部,此区域为风扇主要做功区域。在图 3(b)中,最大速度出现在叶尖处,气流速度在出入口轮毂处较低,且在风扇根处及叶尖处有涡流产生。

|

| 图 3 原冷却风扇表面的静压和速度分布 Fig.3 Static pressure and velocity distribution on the surface of the original cooling fan |

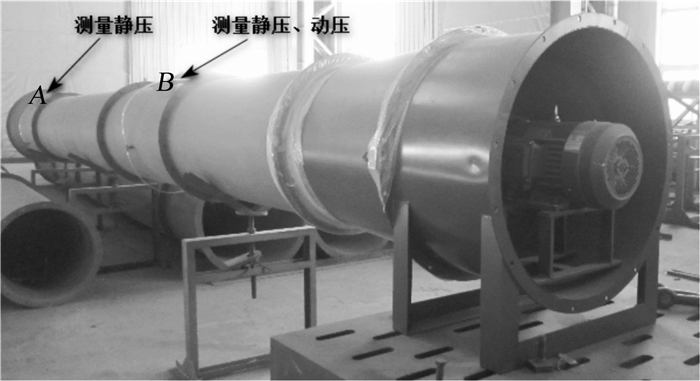

为了验证该数值计算方法能否用来预测冷却风扇的性能,建立如图 4所示风道试验台。在图 4的A处,通过壁测孔测取截面静压值,并计算流量值,采用更换整流栅前端流量加载板的方式对风扇流量进行调控。在图 4的B处,采用同种方式测量动压及静压,测量工具选用重庆横河仪川公司的EJA系列变送器,采用三相异步电动机对转速进行调控,并通过传感器读数获取转速、转矩。

|

| 图 4 风道试验台示意图 Fig.4 Schematic diagram of wind tunnel test-bed |

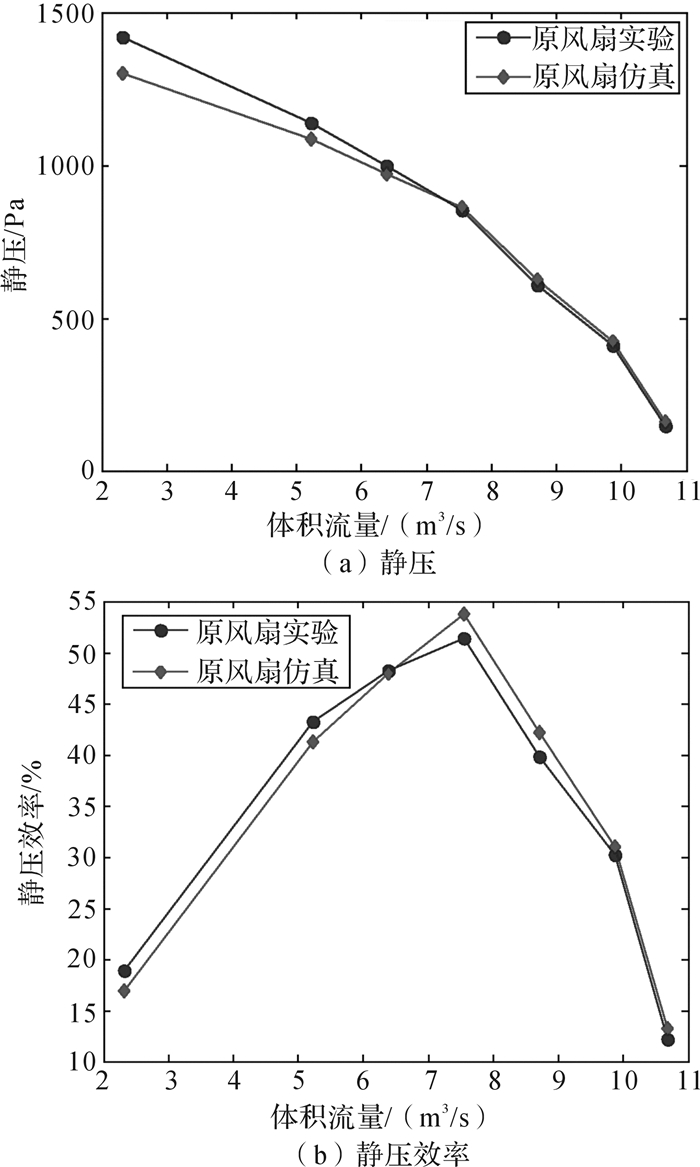

保持风扇转速不变,在Fluent 15.0中通过改变进口处质量流量来模拟7组不同的风扇流量,提取风扇出口截面静压值、进口截面全压值和转矩值,计算得到风扇静压值和静压效率,结果如图 5所示。从图 5(a)中可以看出,在低流量下静压实验值与仿真值差异略大,在流量为2.32 m3/s时,出现最大误差,为8.35%,造成这种现象的原因是低流量下流场内部湍流较多,不易使流场稳定。随着流量的增大,二者逐渐趋于吻合。在图 5(b)中,静压效率最大误差为2.34%,均在可接受范围内,说明该仿真方法和过程可用于预测冷却风扇性能。

|

| 图 5 原风扇静压和静压效率的仿真与实验结果对比 Fig.5 Comparison between simulation results and experimental data of static pressure and static pressure efficiency of the original fan |

参考原风扇性能参数,新风扇性能参数设置如下:体积流量为9.87 m3/s,静压为411.64 Pa,全压为494.5 Pa,转速为1 500 r/min,翼型为Clark-y。

采用变环量设计方法对冷却风扇重新进行设计计算[14]:

| $ \left\{ \begin{array}{l} {r_i} = \frac{D}{2}\sqrt {\frac{{i - 11 - {{\overline d }^2}}}{{N - 1}} + {{\overline d }^2}} \\ {\beta _{\rm{m}}} = {\rm{arc}}\;\sin \frac{{{c_{{\rm{ma}}}}}}{{{\omega _{{\rm{ma}}}}}}\\ \tau {C_{\rm{y}}} = \frac{{2\Delta {c_{\rm{u}}}}}{{{\omega _{\rm{m}}}}}\\ z = {\lambda _{\rm{m}}}\pi \frac{{1 + \overline d }}{{1 - \overline d }}{\tau _{\rm{m}}}\\ \theta = {\beta _{\rm{m}}} + I\\ b = \frac{{2\pi r\tau }}{z} \end{array} \right. $ | (1) |

式中:ri为各计算截面半径,i为截面序号;D为风扇直径;N为计算截面数;d-为轮毂比;βm为平均气流角;cma为平均几何轴向速度;ωma为气流平均相对速度的轴向速度;τ为叶栅稠度;Cy为升力系数;Δcu为扭速;z为叶片数;τm为平均半径处的叶栅稠度;λm为平均半径处叶片的展弦比;θ为各控制截面安装角;I为气流冲角;b为弦长; r为风扇半径。

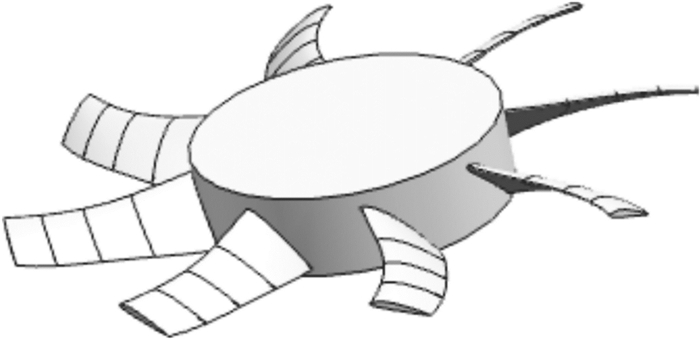

在UG 7.5中通过扫掠、布尔求和等方式建立新风扇模型,如图 6所示。采用与原风扇相同的C型风道进行数值仿真。

|

| 图 6 冷却新风扇模型 Fig.6 New cooling fan model |

网格划分及其边界设定与原风扇模型相同。

2.2 仿真分析与结果对比由图 7可以看出,新风扇的压强分布与原风扇趋于一致,均呈现均匀的阶梯状分布,均匀的压强分布可以有效地减少气流出现径向流动,从而提升风扇效率。新风扇与原风扇的最大速度都出现在叶尖附近,且分布均匀,这样可以减小气体流动带来的能量损失。

|

| 图 7 新冷却风扇表面的静压和速度分布 Fig.7 Static pressure and velocity distribution on the surface of the new cooling fan |

提取新风扇仿真数据,与原风扇数据进行对比,如图 8所示。在图 8(a)中,可以看出新风扇静压整体略高于原风扇。图 8(b)中,在流量为9.87 m3/s时,静压效率提升了2.15%,经计算轴功率降低了0.46 kW,说明改进有效。

|

| 图 8 原风扇和新风扇仿真结果对比 Fig.8 Comparison of simulation results between original fan and new fan |

选取新冷却风扇叶片数、轮毂比、叶尖安装角、前弯角进行分析,各结构参数取值范围如表 1所示。

| 结构参数 | 叶尖安装角a/(°) | 叶片数/n | 轮毂比d | 前弯角θ/(°) |

| 取值范围 | 22~30 | 6~10 | 0.41~0.49 | 6~10 |

在风扇转速为1 500 r/min下,采用压力进口、压力出口的方式模拟风扇最大流量,提取风量值,并计算全压。

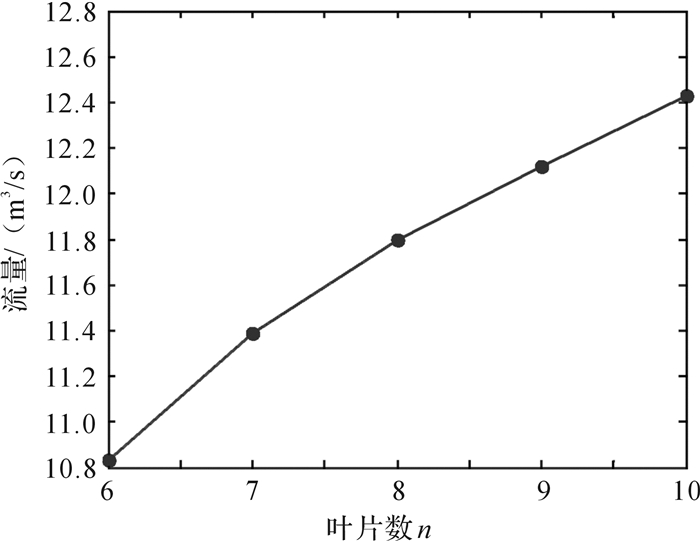

3.1 叶片数对风扇流量的影响分别建立叶片数为6, 7, 8, 9, 10的5组风扇模型,在C型风道中分别进行数值模拟,得到叶片数与流量的性能曲线,如图 9所示。可以看出,风扇流量随叶片数的增大而呈现上升趋势,增长率随叶片数增加逐渐下降。

|

| 图 9 叶片数与风扇流量的关系 Fig.9 Relationship between the number of blade and volume flow of fan |

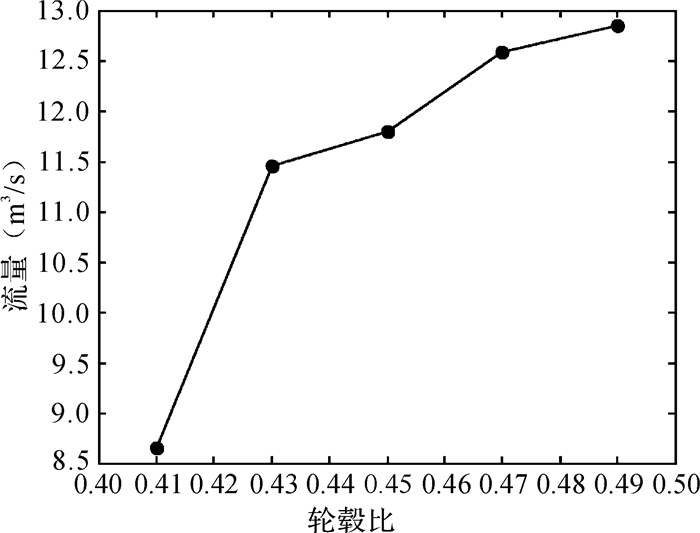

保持叶高不变,分别建立轮毂比为0.41,0.43,0.45,0.47,0.49的5组风扇模型,在C型风道中分别进行数值模拟,得到轮毂比与流量的性能曲线,如图 10所示。随轮毂比的增大,风扇流量也持续增长,增长率逐渐降低。

|

| 图 10 轮毂比与风扇流量的关系 Fig.10 Relationship between hub ratio and volume flow of fan |

保持叶根安装角不变,分别建立叶尖安装角为22°,24°,26°,28°,30°的5组风扇模型,在C型风道中分别进行数值模拟,得到叶尖安装角与流量的性能曲线。在图 11中,随着叶尖安装角由22°增大到24°,风扇旋转角逐渐减小,导致风扇流量降低;随着叶尖安装角由24°增加到30°,其翼型优势逐渐显示出来,风扇流量得到了加强。

|

| 图 11 叶尖安装角与风扇流量的关系 Fig.11 Relationship between blade tip angle and volume flow of fan |

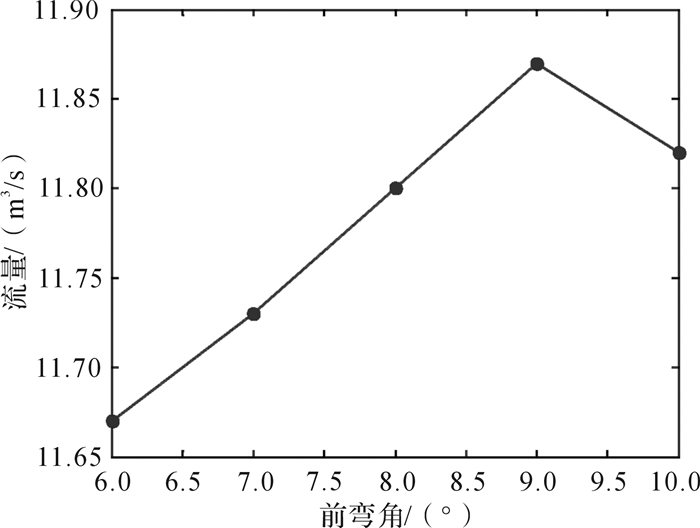

分别建立前弯角为6°,7°,8°,9°,10°的5个风扇模型,通过数值仿真得到风扇前弯角与流量的性能曲线,如图 12所示。在6°~9°之间,随着前弯角的增大,风扇流量呈上升趋势;当前弯角为9°时,风扇流量呈现下降趋势。

|

| 图 12 前弯角与风扇流量的关系 Fig.12 Relationship between the forward bend angle and volume flow of fan |

将叶尖安装角、叶片数、轮毂比、前弯角四个结构参数设置4个水平,具体如表 2所示。

| 因素水平 | 叶尖安装角a/(°) | 叶片数n | 轮毂比d | 前弯角θ/(°) |

| 水平1 | 22 | 7 | 0.43 | 6 |

| 水平2 | 24 | 8 | 0.45 | 7 |

| 水平3 | 26 | 9 | 0.47 | 8 |

| 水平4 | 28 | 10 | 0.49 | 9 |

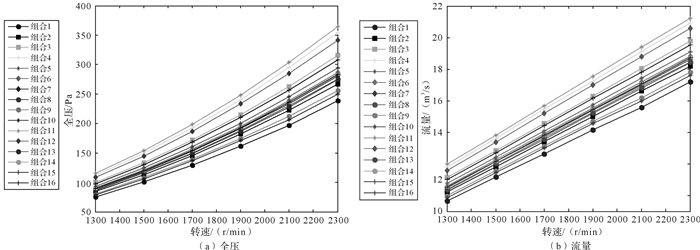

根据参考文献[15-16],设计正交试验因素水平表,选取L16(45)的正交表[17],具体如表 3所示。在压力出入口下对转速为1 300, 1 500, 1 700, 1 900,2 100,2 300 r/min的6种情况进行数值仿真,提取流量、全压数据,共96组。

| 仿真组合 | 叶尖安装角a/(°) | 叶片数n | 轮毂比d | 前弯角θ/(°) |

| 1 | 22 | 7 | 0.43 | 6 |

| 2 | 22 | 8 | 0.45 | 7 |

| 3 | 22 | 9 | 0.47 | 8 |

| 4 | 22 | 10 | 0.49 | 9 |

| 5 | 24 | 7 | 0.49 | 7 |

| 6 | 24 | 8 | 0.47 | 6 |

| 7 | 24 | 9 | 0.45 | 9 |

| 8 | 24 | 10 | 0.43 | 8 |

| 9 | 26 | 7 | 0.45 | 8 |

| 10 | 26 | 8 | 0.43 | 9 |

| 11 | 26 | 9 | 0.49 | 6 |

| 12 | 26 | 10 | 0.47 | 7 |

| 13 | 28 | 7 | 0.47 | 9 |

| 14 | 28 | 8 | 0.49 | 8 |

| 15 | 28 | 9 | 0.43 | 7 |

| 16 | 28 | 10 | 0.45 | 6 |

流量、全压随转速的变化如图 13所示,从图中可知,流量值随转速的增加呈线性增加,而全压值随转速的增大呈非线性增长。

根据图 13,得到不同转速下的流量值与全压值,计算出风扇的比转速与信噪比SNR,其计算公式如下所示[18]:

| $ \left\{ \begin{array}{l} {\rm{SNR}}\left( \eta \right) = - 10{\rm{log}}\left( {\frac{1}{R} \times \frac{{{S_{\rm{m}}} - {V_{\rm{e}}}}}{{{V_{\rm{e}}}}}} \right)\\ {N_{\rm{s}}} = kn\frac{{Q_V^{\frac{1}{2}}}}{{{{\left( {\frac{{1.2}}{\rho }{P_{{\rm{tF}}}}} \right)}^{\frac{3}{4}}}}}\\ R = \sum\limits_{i = 1}^n {n_i^2} \\ {S_{\rm{m}}} = \frac{1}{R} \times {\left[{\sum\limits_{i = 1}^n {\left( {{n_i} \times {N_{si}}} \right)} } \right]^2}\\ {V_{\rm{e}}} = \frac{{{S_{\rm{e}}}}}{{N - 1}}\\ {S_{\rm{e}}} = {S_{\rm{t}}} - {S_{\rm{m}}}\\ {S_{\rm{t}}} = \sum\limits_{i = 1}^n {N_{si}^2} \\ {\rm{CR}} = \frac{{{\rm{SN}}{{\rm{R}}_{\max }} - {\rm{SN}}{{\rm{R}}_{\min }}}}{{\sum\limits_{i = 1}^n {\left( {{\rm{SN}}{{\rm{R}}_{\max }} - {\rm{SN}}{{\rm{R}}_{\min }}} \right)} }} \end{array} \right. $ | (2) |

|

| 图 13 新冷却风扇性能参数与转速的关系 Fig.13 Relationship between performance parameters and speed of the new cooling fan |

式中:SNR为信噪比;Sm为平均值偏差平方和;R为有效重复数;Ve为误差方差;Ns为风扇比转速;k为常数;Qv为风扇流量;PtF为风扇全压;ρ为空气密度;ni为风扇第i个转速;Nsi为第i个比转速;n为转速个数;St为总的对目标值的平均值偏差平方和;Se为其余误差因素所引起的偏差平方和;CR为贡献率。

计算结果如表 4所示,通过计算各水平信噪比得到信噪比偏差(最大信噪比与最小信噪比之差),从而得到不同结构参数对新冷却风扇信噪比影响的贡献率,具体如表 5所示。

| 仿真组合 | 叶尖安装角a/(°) | 叶片数n | 轮毂比d | 前弯角θ/(°) | 信噪比 |

| 1 | 22 | 7 | 0.43 | 6 | 32.84 |

| 2 | 22 | 8 | 0.45 | 7 | 34.06 |

| 3 | 22 | 9 | 0.47 | 8 | 35.80 |

| 4 | 22 | 10 | 0.49 | 9 | 37.11 |

| 5 | 24 | 7 | 0.49 | 7 | 35.08 |

| 6 | 24 | 8 | 0.47 | 6 | 34.79 |

| 7 | 24 | 9 | 0.45 | 9 | 34.59 |

| 8 | 24 | 10 | 0.43 | 8 | 34.30 |

| 9 | 26 | 7 | 0.45 | 8 | 33.60 |

| 10 | 26 | 8 | 0.43 | 9 | 33.36 |

| 11 | 26 | 9 | 0.49 | 6 | 37.47 |

| 12 | 26 | 10 | 0.47 | 7 | 36.72 |

| 13 | 28 | 7 | 0.47 | 9 | 34.39 |

| 14 | 28 | 8 | 0.49 | 8 | 34.67 |

| 15 | 28 | 9 | 0.43 | 7 | 34.66 |

| 16 | 28 | 10 | 0.45 | 6 | 35.57 |

| 比较项 | 因素水平 | 结构参数 | |||

| 叶尖安装角a | 叶片数n | 轮毂比d | 前弯角θ | ||

| 信噪比 | 1 | 34.95 | 33.98 | 33.79 | 35.17 |

| 2 | 34.69 | 34.22 | 34.46 | 35.13 | |

| 3 | 35.29 | 35.63 | 35.43 | 34.59 | |

| 4 | 34.82 | 35.93 | 36.08 | 34.86 | |

| 信噪比偏差 | 5.42 | 0.6 | 1.95 | 2.29 | 0.58 |

| 贡献率CR/% | 100 | 11.07 | 35.98 | 42.25 | 10.70 |

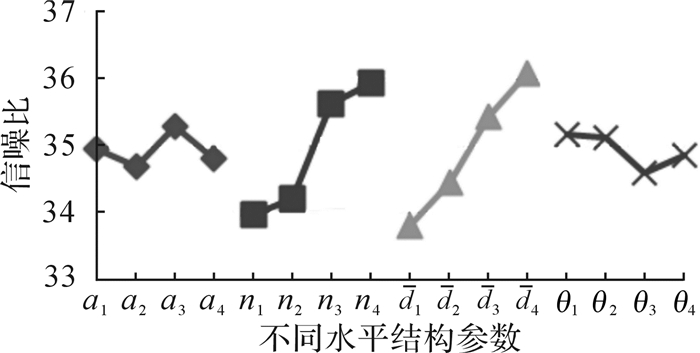

由图 14所示,叶尖安装角a对风扇综合性能的影响呈现先降低后增加再降低的趋势;叶片数、轮毂比对风扇综合性能的影响呈现持续增加趋势;前弯角对风扇综合性能的影响呈现先下降后升高的趋势。

|

| 图 14 不同结构参数下新冷却风扇信噪比分布 Fig.14 Distribution of signal noise factor of the new cooling fan under different structural parameters |

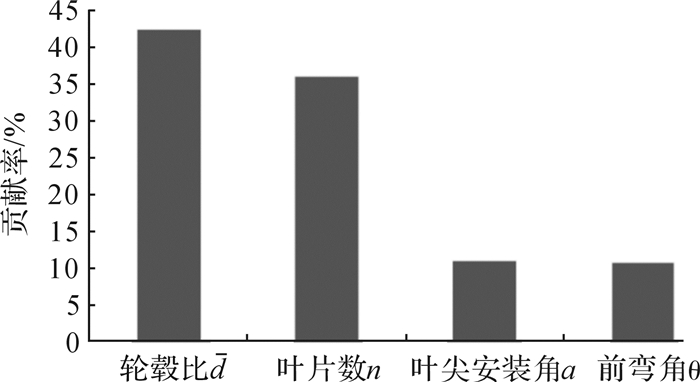

由图 15所示,轮毂比、叶片数、叶尖安装角、前弯角对风扇综合性能影响的贡献率依次递减。其中,轮毂比对风扇综合性能的影响最大,其贡献率为42.25%,前弯角对风扇影响最小,贡献率为10.7%。

|

| 图 15 新冷却风扇结构参数贡献率分布图 Fig.15 Contribution rate distribution of structure parameters of the new cooling fan |

本文结合国内某款平地机用冷却风扇,建立三维物理模型,并对其进行数值仿真,将仿真结果与实验数据进行了对比。利用变环量设计法对原风扇进行了重新设计,将新风扇的仿真结果与原风扇仿真结果进行对比;并在此基础上分析了结构参数对新风扇性能的影响,通过正交试验对不同组合下信噪比进行分析。最终得到以下结论:

1) 通过原风扇仿真结果与实验数据的对比可知,其误差低于10%,验证了仿真方法的正确性。

2) 通过利用变环量设计法对原风扇进行重新设计,新风扇整体性能优于原风扇,验证了改进的有效性。

3) 轮毂比、叶片数、叶尖安装角、前弯角对风扇综合性能影响的贡献率逐渐降低,轮毂比的贡献率为42.25%,叶片数的为35.98%,叶尖安装角的为11.07%,前弯角的为10.7%。

| [1] |

钟守山. 发动机冷却风扇造型设计与性能计算方法的研究[D]. 广州: 华南理工大学机械与汽车工程学院, 2011: 46-48.

ZHONG Shou-shan. A research on the methods for designing and calculating performances of engine cooling fans[D]. Guangzhou:South China University of Technology, College of Mechanical and Automotive Engineering, 2011:46-48. |

| [2] |

唐涛, 杨爱玲, 陈康民, 等.

掠叶型对小型轴流风扇性能的影响研究[J]. 流体机械, 2008, 36(2): 14–17.

TAN Tao, YANG Ai-ling, CHEN Kang-min, et al. Impact of sweep on the performance of a small axial flow fan[J]. Fluid Machinery, 2008, 36(2): 14–17. |

| [3] | HENNER M, KESSACI S, MOREAU S. Latest improvements of CFD models of engine cooling axial fan systems[C] SAE 2002 World Congress & Exhibition, Detroit, Mar.4-7, 2002. http://papers.sae.org/2002-01-1205/ |

| [4] | JIN Guang-yuan, OUYANG Hua, DU Zhao-hui. Experimental investigation of unsteady flow in axial skewed fans according to flow rates[J]. Experimental Thermal and Fluid Science, 2013, 48: 81–96. DOI:10.1016/j.expthermflusci.2013.02.011 |

| [5] | National Standardization Technical Committees of fan. Industrial fans-performance testing using standardized airways:GB/T1236-2000[J]. Beijing:China Standard Press, 2001: 124–125. |

| [6] |

刘佳鑫, 蒋炎坤, 秦四成, 等.

基于CFD与ε-NTU法的工程车辆散热性能预估[J]. 华中科技大学学报(自然科学版), 2016, 44(8): 6–10.

LIU Jia-xin, JIANG Yan-kun, QIN Si-cheng, et al. Forecast calculation of heat exchange capacity in construction vehicles based on CFD and ε-NTU[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2016, 44(8): 6–10. |

| [7] |

刘佳鑫, 秦四成, 徐振元, 等.

虚拟风洞下的车辆散热器模块性能改进[J]. 吉林大学学报(工学版), 2014, 44(2): 330–334.

LIU Jia-xin, QIN Si-cheng, XU Zhen-yuan, et al. Improvement and analysis of heat exchange performance of vehicle radiator module in virtual tunnel[J]. Journal of Jilin University (Engineering and Technology Edition), 2014, 44(2): 330–334. |

| [8] |

刘佳鑫, 秦四成, 徐振元, 等.

基于CFD仿真的车辆散热器性能对比分析[J]. 华南理工大学学报(自然科学版), 2012, 40(5): 24–29.

LIU Jia-xin, QIN Si-cheng, XU Zhen-yuan, et al. Comparative analysis of heat exchange performance of vehicle radiator based on CFD simulation[J]. Journal of South China University of Technology (Natural Science Edition), 2012, 40(5): 24–29. |

| [9] |

刘佳鑫, 秦四成, 徐振元, 等.

工程车辆散热器模块散热性能数值仿真[J]. 西南交通大学学报, 2012, 47(4): 623–628.

LIU Jia-xin, QIN Si-cheng, XU Zhen-yuan, et al. Numerical simulation of heat exchange performance of radiator module in construction vehicles[J]. Journal of Southwest Jiaotong University, 2012, 47(4): 623–628. |

| [10] |

顾程鹏, 刘佳鑫, 秦四成.

动力舱不同出口特征下车辆散热模块性能分析[J]. 筑路机械与施工机械化, 2015, 32(7): 95–98.

GU Cheng-peng, LIU Jia-xin, QIN Si-cheng. Performance analysis of vehicle heat exchange module with varied characteristics of engine cabin air exit[J]. Road Machinery & Construction Mechanization, 2015, 32(7): 95–98. |

| [11] | LIU Jia-xin, QIN Si-cheng, JIANG Yan-kun, et al. Numerical and experimental investigation on heat exchange performance for heat dissipation module for construction vehicles[C]WCXTM 17:SAE World Congress Experience, Detroit, Apr.4-6, 2017. |

| [12] |

刘佳鑫, 秦四成, 孔维康, 等.

虚拟风洞下车辆散热器模块传热性能数值仿真[J]. 吉林大学学报(工学版), 2012, 42(4): 834–839.

LIU Jia-xin, QIN Si-cheng, KONG Wei-kang, et al. Numerical simulation analysis of heat transfer performance of vehicle radiator module in a virtual wind tunnel[J]. Journal of Jilin University (Engineering and Technology Edition), 2012, 42(4): 834–839. |

| [13] |

刘佳鑫. 工程机械散热模块传热性能研究[D]. 长春: 吉林大学机械科学与工程学院, 2013: 62-63.

LIU Jia-xin.Research on heat transfer performance of heat-dissipation module for construction machinery[D]. Changchun:Jilin University, College of Mechanical Science and Engineering, 2013:62-63. |

| [14] |

张玉成, 仪登利, 冯殿义.

通风机设计与选型[M]. 北京: 化学工业出版社, 2011: 235-238.

ZHANG Yu-cheng, YI Deng-li, FENG Dian-yi. Design and selection of ventilator[M]. Beijing: Chemical Industry Press, 2011: 235-238. |

| [15] |

肖宝兰, 俞小莉, 韩松, 等.

翅片参数对车用中冷器流动传热性能的影响[J]. 浙江大学学报(工学版), 2010, 44(11): 2164–2168.

XIAO Bao-lan, YU Xiao-li, HAN Song, et al. The study of effects of fin parameters on thermal hydraulic performance of a vehicular charged air cooler[J]. Journal of Zhejiang University (Engineering Science), 2010, 44(11): 2164–2168. DOI:10.3785/j.issn.1008-973X.2010.11.021 |

| [16] |

肖宝兰, 俞小莉, 韩松, 等.

散热带翅片参数对车用水箱散热器流动传热性能的影响[J]. 内燃机工程, 2010, 31(3): 85–89.

XIAO Bao-lan, YU Xiao-li, HAN Song, et al. Effects of fin parameters on the thermal hydraulic performance of a vehicular radiator[J]. Chinese Internal Combustion Engine Engineering, 2010, 31(3): 85–89. |

| [17] |

陈魁.

实验设计与分析[M]. 2版.北京: 清华大学出版社, 2005: 132-133.

CHEN Kui. Design and analysis of experiments[M]. 2th ed. Beijing: Tsinghua University Press, 2005: 132-133. |

| [18] |

董军启. 车辆冷却系统空气侧特性研究[D]. 上海: 上海交通大学机械与动力工程学院, 2007: 54-55.

DONG Jun-qi. Research on air side flow and heat transfer character of vehicle cooling systems[D]. Shanghai:Shanghai Jiaotong University, College of Mechanical and Power Engineering, 2007:54-55. |