2. 大连理工大学 工业装备结构分析国家重点实验室, 辽宁 大连 116023;

3. 四川理工学院 材料腐蚀与防护四川省重点实验室, 四川 自贡 643000

2. State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian University of Technology, Dalian 116023, China;

3. Material Corrosion and Protection Key Laboratory of Sichuan Province, Sichuan University of Science & Engineering, Zigong 643000, China

滚筒式采煤机是综采工作面重要的煤炭开采装备, 其能否长期、稳定运行对工作面的煤岩开采量以及整个煤矿的经济效益有着至关重要的影响。煤岩动态识别是提高综采工作面采煤机自动化水平的核心技术[1], 是实现采煤机滚筒自动调高控制的关键技术, 因此, 实现滚筒式采煤机在煤岩截割过程中滚筒载荷受力的实时动态在线测试, 建立采煤机滚筒煤岩截割载荷特征数据库, 对实现采煤机煤岩动态识别及提高综采面的自动化程度具有重要意义。

针对滚筒式采煤机截割过程中滚筒的受力情况, 国内外学者展开了大量深入的研究。李晓豁、刘送永等从分析滚筒上单个截齿受力出发, 得出采煤机工作时整个滚筒的载荷特征[2-3];杨国庆、崔新霞运用突变力学理论, 对采煤机滚筒截割过程中出现的问题进行分析, 得出采煤机滚筒在截割作业中的刚度和能量条件[4-5];郭卫等运用分型理论, 建立了表征不同煤岩界面型式的截割载荷特征因子模型, 利用经验模态分析法计算出不同截割介质下采煤机滚筒的阻力矩[6];龚建春、岳嘉为等考虑实际滚筒载荷的功率谱及其幅值服从正态分布特性, 提出了一种滚筒载荷的模拟方法, 得出采煤机牵引速度对截割载荷的影响, 为采煤机设计、动力学仿真和测试提供较准确的载荷谱[7-8];高红斌等通过分析滚筒上截齿受到的截割阻力与牵引力以及该两力在采煤机牵引方向和竖直方向的分力, 得到两分力与截齿的切削厚度和旋转角度位置关系[9];高洋等通过设定采煤机参数及滚筒截齿排布方式, 计算出滚筒截齿负荷情况, 得出滚筒截齿的三向力分布规律[10];尹力等提出了一种获得采煤机螺旋式滚筒载荷分布情况的实时离散化的计算方法, 通过矢量叠加得到在不同方向上的总体瞬时载荷分布[11];张强等建立了采煤机截割部识别感知模型,为研究截割部的结构优化和动态设计提供了依据[12-13];蔡翰志根据传动轴在受到扭矩作用时微小变形特性, 利用在传动轴上粘贴应变片的方法实现扭矩的测量, 并利用无线模块数据的实时传输, 实现扭矩与转速数据的实时采集、传输和动态显示[14]。土耳其学者Yilmaz等利用线性回归方法得出截割力与截齿和煤岩摩擦角之间关系[15]。美国学者Mishra利用有限元法得出不同截齿和滚筒类型对截割效果的影响[16]。以上对采煤机滚筒力学特性研究普遍侧重于理论计算分析, 并未实现采煤机滚筒截割煤岩时受力变化的实时动态监测。针对这一现状, 提出了一种基于惰轮轴三向力销轴传感器的采煤机滚筒截割载荷在线监测系统。

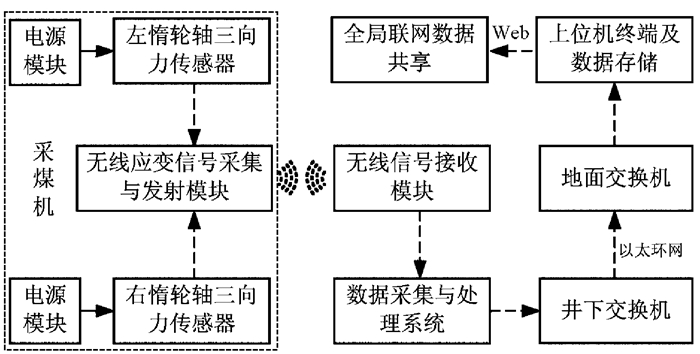

1 测试系统总体结构采煤机在截割过程中沿工作面水平往复运动, 因此左、右销轴传感器检测到的三向力信号通过无线应变信号采集与发射模块进行数据传输, 在液压支架上等距分布的无线信号接收模块, 将检测到的信号通过现场数据采集与处理系统进行放大处理和A/D转换后, 通过矿井工业以太环网传至上位机数据远程监测系统, 上位机系统可实现数据的实时在线监测、数据存储及打印报表等功能, 并能通过Web功能实现数据的全局联网共享。采煤机滚筒截割载荷测试系统总体结构如图 1所示。

|

| 图 1 采煤机滚筒截割力测试系统结构 Fig.1 Structure of cutting force test system for shearer drum |

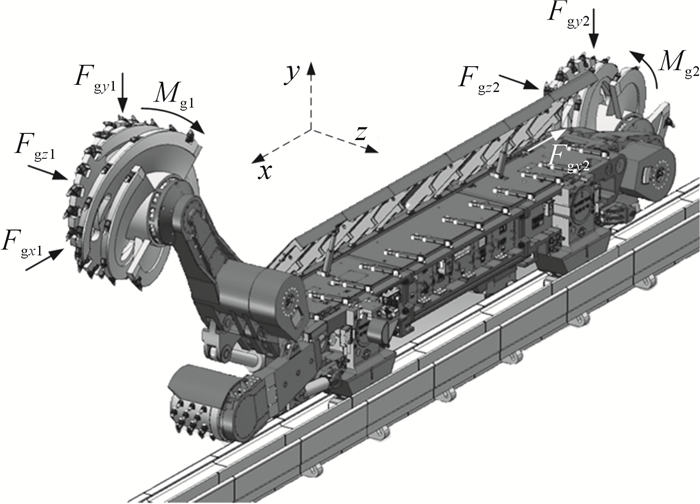

滚筒式采煤机在截割过程中滚筒载荷受力如图 2所示, 在实际煤岩截割过程中, 各单齿所受的切向力Fgt、径向力Fgr以及侧向力Fga的大小与其截齿的安装角度、滚筒与煤壁的截割角度、煤岩结构和硬度等因素有关, 各截齿所受的切向力、径向力以及侧向力又可以分解为x,y,z三个轴向上的分力fxi,fyi和fzi, 其计算公式分别为:

| $ \left\{ \begin{align} &{{f}_{xi}}=-{{F}_{\text{gt}}}\text{cos}~\theta -{{F}_{\text{gr}}}\text{sin}~\theta \\ &{{f}_{yi}}=+{{F}_{\text{gt}}}\text{sin }\!\!~\!\!\text{ }\theta -{{F}_{\text{gr}}}\text{cos }\!\!~\!\!\text{ }\theta \\ &{{f}_{zi}}=+{{F}_{\text{ga}}} \\ \end{align} \right. $ | (1) |

|

| 图 2 采煤机滚筒截割力学分析 Fig.2 Cutting mechanical analysis of shearer drum |

式中:fxi,fyi,fzi分别为各截齿在x,y,z三个轴向上的分力; Fgt,Fgr,Fga分别为单个截齿截割过程中所受的切向力、径向力以及侧向力; θ为滚筒的转动角度; i代表采煤机的第i个截齿。

在不考虑其它微小扰动作用影响条件下, 采煤机滚筒在截割煤岩过程中, 各截齿受到不同方向的截割阻力fxi,fyi以及fzi可合成为滚筒在x,y,z三个轴向上所受的合力Fgx,Fgy,Fgz。根据式(1) 可以分别计算得到x,y,z三个轴向上总的截割力, 表示为:

| $ \left\{ \begin{align} & {{F}_{\text{g}x}}=\sum\limits_{i=1}^{K}{{{f}_{xi}}} \\ & {{F}_{\text{g}y}}=\sum\limits_{i=1}^{K}{{{f}_{yi}}} \\ & {{F}_{\text{g}z}}=\sum\limits_{i=1}^{K}{{{f}_{zi}}} \\ \end{align} \right. $ | (2) |

式中:Fgx, Fgy, Fgz分别为滚筒在x, y, z三个轴向上所受的合力; K表示采煤机滚筒上截齿的总数量。

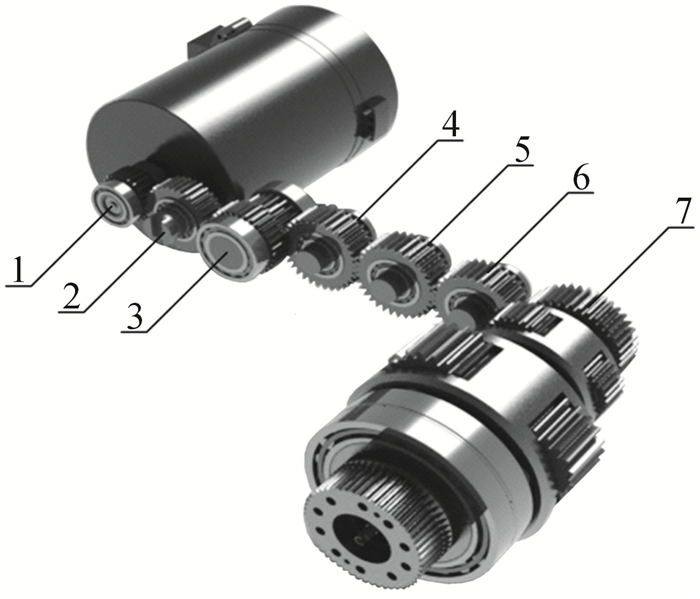

2.2 采煤机滚筒载荷测试方法采煤机滚筒的动力传动系统如图 3所示, 动力由电机1经过传动轮2, 3以及惰轮4至6的传动, 最终传递给采煤机滚筒7。由于滚筒传动机构复杂, 不易实现截割载荷的直接测试, 因此采用间接测试方法。3个惰轮中, 6号惰轮轴最靠近采煤机滚筒, 旋转不影响滚筒传动比, 传动效率最高, 其受力也最接近采煤机滚筒的受力, 在不考虑传动效率的前提下, 6号惰轮轴所受的三向载荷等效于采煤机滚筒所受的三向载荷。因此选择6号惰轮轴作为检测对象, 对采煤机滚筒煤岩截割过程中的三向载荷进行检测。

|

| 1—电机;2,3—传动轮;4,5,6—惰轮;7—滚筒 图 3 采煤机滚筒动力传动系统 Fig.3 Power transmission system of shearer drum |

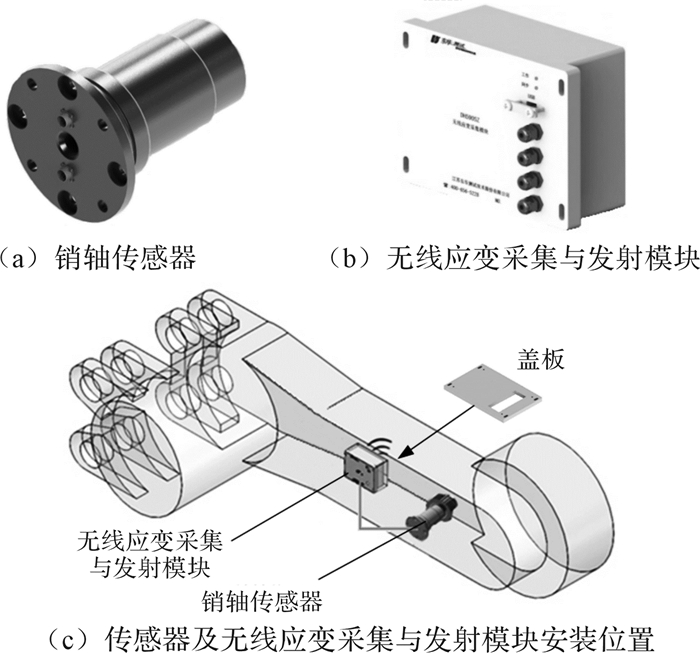

结合采煤机摇臂内部实际结构, 定制与6号惰轮轴外形结构及工作强度相同的特制销轴传感器, 如图 4(a)所示。其传感器的测试原理是:通过测量煤岩截割过程中销轴受力, 结合惰轮转速来计算滚筒载荷, 销轴传感器将测试数据通过连接线缆发送到无线应变采集模块(如图 4(b)所示), 再经无线通讯方式传输至数据采集与处理终端, 最终获得销轴的载荷受力。

|

| 图 4 载荷测试系统检测设备及安装示意图 Fig.4 Load testing system equipment and its installation sketch map |

销轴传感器以及无线应变采集与发射模块的安装与防护方式如图 4(c)所示。销轴传感器的安装位置与实际安装位置相同; 在摇臂靠近电机侧开窗口安装无线应变采集与发射模块, 其空间尺寸为135 mm×100 mm×60 mm, 左、右摇臂各对称安装1个, 根据所开窗口尺寸设计并加工合适的盖板, 盖板留有充电和数据下载孔, 保证防水、无线通讯以及数据读取。

2.3 惰轮销轴传感器测试标定为保证采煤机滚筒截割受力检测的精度, 在惰轮销轴传感器安装前, 需对其输出信号进行标定[17-18]。根据滚筒结构的限制要求以及滚筒实际受力情况, 对惰轮销轴传感器采用直接标定法进行标定。为了最大限度保证标定数据的准确性, 惰轮销轴传感器的安装与加载位置必须与实际工况保持一致, 每次加载量的幅值不宜过大, 取100 kN为宜。

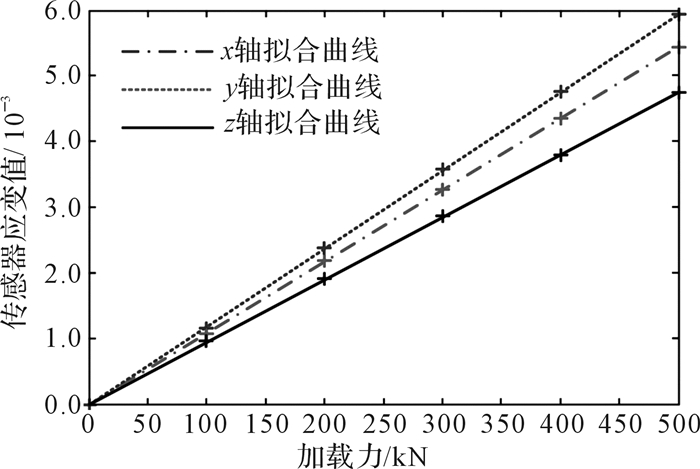

以左惰轮销轴传感器为例, 标定时加载值逐渐线性增大, 同一加载值条件下反复进行5次测试, 取5次应变量的平均值, 最终得到x,y,z三轴的标定数值如表 1所示。

| 加载量/kN | 输出信号/10-6 | ||

| x轴 | y轴 | z轴 | |

| 0 | 0.000 1 | 0.000 1 | 0.000 1 |

| 100 | 1 128 | 1 075 | 952 |

| 200 | 2 397 | 2 186 | 1 902 |

| 300 | 3 573 | 3 265 | 2 831 |

| 400 | 4 759 | 4 345 | 3 753 |

| 500 | 5 926 | 5 416 | 4 670 |

通过MATLAB编程, 采用二次插值法分别对表 1中x, y, z三轴的标定数据进行数值拟合, 得到惰轮销轴传感器x, y, z三轴的输出信号与加载值之间的函数关系如式(3) 所示, 拟合曲线如图 5所示。

| $ \left\{ \begin{align} &{{F}_{x}}=-2.446\times {{10}^{-4}}c_{x}^{2}+12.0363{{c}_{x}}-22.821\text{ }3 \\ &{{F}_{y}}=-2.571\times {{10}^{-4}}c_{y}^{2}+10.9769{{c}_{y}}-6.142\text{ }8 \\ &{{F}_{z}}=-5.125\times {{10}^{-4}}c_{z}^{2}+9.594{{c}_{z}}-0.178\text{ }5 \\ \end{align} \right. $ | (3) |

|

| 图 5 加载力—微应变拟合曲线 Fig.5 Fitting curve of load force and microstrain |

式中:Fx,Fy,Fz分别为销轴传感器在x,y,z三向上所受的载荷, kN:cx,cy和cz分别为不同载荷作用下销轴传感器三个轴向上的微应变值。

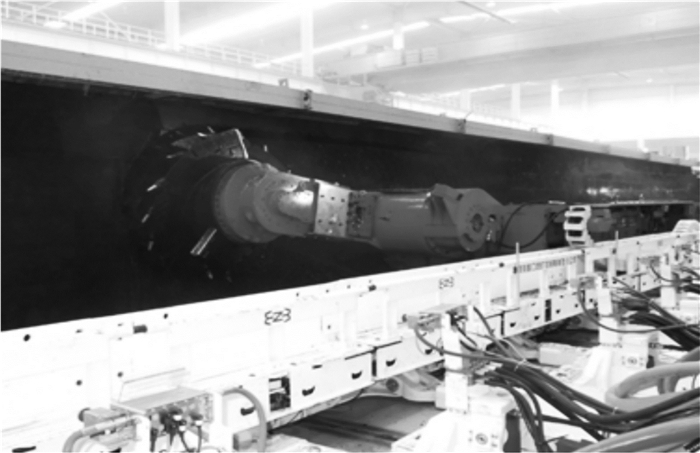

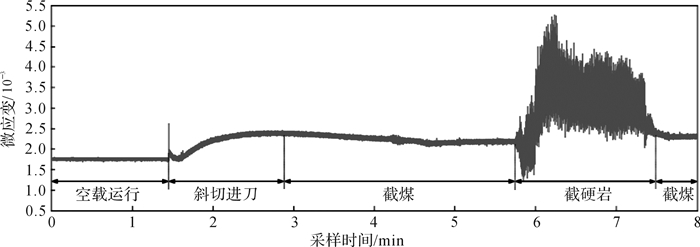

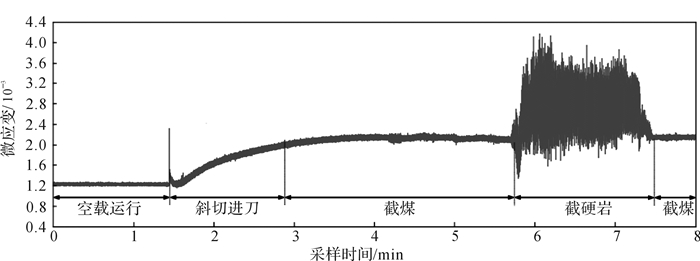

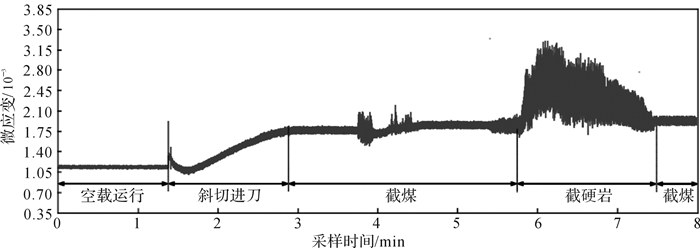

3 现场实验测试及分析本研究以张家口国家能源采掘装备研发实验中心为平台进行现场截割实验。根据相似原则, 采用煤炭、沙子、水泥浇筑2种硬度的煤壁, 煤壁全长为70 m, 高度为3 m, 其中主要部分以煤炭为主, 硬度为F3, 局部煤壁添加沙子、水泥以及特骨料等, 硬度为F5, 整个煤壁物理结构特性与所选定煤矿非常接近; 采煤机型号为MGN500/1130-WD, 滚筒直径为1.8 m, 截割深度为0.8 m。其现场截割实验如图 6所示。整个实验过程包括空载运行、斜切进刀[19]、截煤和截岩四种工况, 得到惰轮轴x,y,z三个方向的实时载荷微应变曲线,如图 7至图 9所示。

|

| 图 6 现场截割实验 Fig.6 Field cutting experiment |

在不考虑传动效率的情况下, 6号惰轮销轴传感器的测试结果基本与滚筒所受的实际载荷一致。因此, 由图 7至图 9可以看出:采煤机在不同截割工况下, 其滚筒的受力差异很大。空载运行状态时, 滚筒仅在自身惯性力作用下运行, 滚筒所受的三向载荷力较小, 且载荷波动也较小, 趋于平稳状态; 采煤机在斜切近刀过程中, 滚筒由空载状态忽然过渡到截割运行状态, 滚筒上前端局部截齿与煤壁接触, 滚筒因突然受载而瞬间产生一定的载荷冲击, 随着截割煤壁齿数的增加, 载荷波动逐渐平缓, 最后随着整个滚筒的全部截入而趋于稳定, 进入全滚筒截煤的平稳状态; 当采煤机由煤层过渡到硬岩层截割时, 由于硬岩密度分布不均, 且硬度非常高, 采煤机滚筒在x,y,z三向上所受的载荷迅速增大且产生剧烈震荡, 造成较大的冲击载荷。

|

| 图 7 惰轮销轴传感器x方向载荷微应变曲线 Fig.7 Load microstrain curve of idler wheel pin shaft sensor in the x-direction |

|

| 图 8 惰轮销轴传感器y方向载荷微应变曲线 Fig.8 Load microstrain curve of idler wheel pin shaft sensor in the y-direction |

|

| 图 9 惰轮销轴传感器z方向载荷微应变曲线 Fig.9 Load microstrain curve of idler wheel pin shaft sensor in the z-direction |

根据图 7至图 9可得到不同运行工况下采煤机滚筒截割三向力的微应变值, 结合公式(3) 可计算得到滚筒在x,y,z三向上不同工况下所受的载荷峰值,如表 2所示。由表 2可以看出, 在不同运行工况下滚筒x,y,z三向上的载荷峰值差异很大, 尤其是在由煤层过渡到硬岩层截割时, 载荷峰值产生剧烈的阶跃性变化, x,y,z三向上的载荷峰值差分别为29.941,17.459和7.371 kN, 最大增幅达到111.9%, 载荷变化显著。

| 运行工况 | x轴 | y轴 | z轴 | |||||

| 微应变/10-6 | 载荷峰值/kN | 微应变/10-6 | 载荷峰值/kN | 微应变/10-6 | 载荷峰值/kN | |||

| 空载运行 | 1 752 | 20.787 | 1 202 | 12.816 | 1 124 | 10.136 | ||

| 斜切进刀 | 2 585 | 29.457 | 2 144 | 22.346 | 1 795 | 15.570 | ||

| 截割煤层 | 2 336 | 26.759 | 2 319 | 24.067 | 2 201 | 18.633 | ||

| 截割硬岩 | 5 279 | 56.700 | 4 196 | 41.526 | 3 288 | 26.004 | ||

考虑到采煤机滚筒的实际运行工况, 构建了采煤机滚筒载荷检测系统, 对检测结果进行分析, 得到如下结论:

1) 通过定制与6号惰轮轴相同结构的销轴传感器对采煤机滚筒的三向载荷进行测试, 解决了滚筒载荷不易直接测试的难题, 采用直接标定法对惰轮销轴传感器进行二次拟合, 保证了检测结果的可靠性和精确性。

2) 现场实际测试实验表明:采煤机滚筒在空载运行、斜切进刀、截割煤层以及截割硬岩四种不同工况下载荷具有很大差异, 尤其是由煤层过渡到硬岩层截割时, 载荷波动显著, 产生阶跃性波动, x,y,z三向上的载荷峰值差分别为29.941,17.459和7.371 kN, 最大增幅达到111.9%, 测试数据结果为实现采煤机截割过程中煤岩的有效识别提供了重要的参数依据。

| [1] |

张强, 王海舰, 井旺, 等.

基于模糊神经网络信息融合的采煤机煤岩识别系统[J]. 中国机械工程, 2016, 27(2): 201–208.

ZHANG Qiang, WANG Hai-jian, JING Wang, et al. Shearer's coal-rock recognition system based on fuzzy neural network information fusion[J]. China Mechanical Engineering, 2016, 27(2): 201–208. |

| [2] |

李晓豁, 麻晓红, 于信伟, 等.

连续采煤机滚筒载荷的计算机模拟[J]. 矿山机械, 2005, 33(12): 19–20.

LI Xiao-huo, MA Xiao-hong, YU Xin-wei, et al. Com-puter simulation for load on barrel of continuous shearer[J]. Mining & Processing Equipment, 2005, 33(12): 19–20. |

| [3] |

刘送永, 杜长龙, 崔新霞.

滚筒式采煤机滚筒载荷谱的模拟分析与研究[J]. 山东科技大学学报(自然科学版), 2008, 27(1): 11–13.

LIU Song-yong, DU Chang-long, CUI Xin-xia. The sim-ulation analysis and investigation of the drum load spec-trum of a shearer[J]. Journal of Shandong University of Science and Technology (Natural Science), 2008, 27(1): 11–13. |

| [4] |

杨国庆.

复杂煤层中采煤机滚筒截割尖点突变力学分析[J]. 煤矿机械, 2014, 35(8): 121–122.

YANG Guo-qing. Point mutations mechanics analysis of shearer drum cutting in complex coal seam[J]. Coal Mine Machinery, 2014, 35(8): 121–122. |

| [5] |

崔新霞.

采煤机滚筒截割复杂煤层的突变分析[J]. 辽宁工程技术大学学报(自然科学版), 2011, 30(6): 888–891.

CUI Xin-xia. Catastrophe analyses of complicated coal seam cut by shearer drum[J]. Journal of Liaoning Tech-nical University (Natural Science), 2011, 30(6): 888–891. |

| [6] |

郭卫, 张武刚, 赵栓峰, 等.

不同工况下采煤机滚筒截割阻力矩的仿真[J]. 煤矿机械, 2014, 35(4): 54–56.

GUO Wei, ZHANG Wu-gang, ZHAO Shuan-feng, et al. Resistant-torque simulation of miner cutting drum under different working conditions[J]. Coal Mine Ma-chinery, 2014, 35(4): 54–56. |

| [7] |

龚建春.

采煤机滚筒随机载荷特性分析[J]. 矿山机械, 2014, 42(8): 21–24.

GONG Jian-chun. Characteristic analysis of random loads on shearer drum[J]. Mining & Processing Equip-ment, 2014, 42(8): 21–24. |

| [8] |

岳嘉为, 刘混举, 杨成龙.

基于采煤机载荷谱的滚筒截割阻力分析[J]. 煤矿机械, 2013, 34(6): 77–79.

YUE Jia-wei, LIU Hun-ju, YANG Cheng-long. Force analysis of drum based on shearer's cutting load spectrum[J]. Coal Mine Machinery, 2013, 34(6): 77–79. |

| [9] |

高红斌, 杨兆建.

滚筒采煤机负载的波动性分析[J]. 机械科学与技术, 2013, 32(7): 1054–1059.

GAO Hong-bin, YANG Zhao-jian. Analysis on the load fluctuation of roller shearer[J]. Mechanical Science and Technology for Aerospace Engineering, 2013, 32(7): 1054–1059. |

| [10] |

高洋, 张贺.

大功率采煤机滚筒负荷计算研究[J]. 煤矿机械, 2013, 34(9): 11–14.

GAO Yang, ZHANG He. Load calculations and re-search of high-power shearer drum[J]. Coal Mine Ma-chinery, 2013, 34(9): 11–14. |

| [11] |

尹力, 梁坚毅, 朱真才, 等.

采煤机螺旋式滚筒截割载荷仿真分析[J]. 煤炭技术, 2010, 29(11): 3–5.

YIN Li, LIANG Jian-yi, ZHU Zhen-cai, et al. The drum load simulation analysis of mineral helix shearer[J]. Coal Technology, 2010, 29(11): 3–5. |

| [12] |

张强, 石抗抗, 王海舰, 等.

基于压电振动俘能装置的采煤机滚筒扭矩检测系统[J]. 中国机械工程, 2016, 27(20): 2785–2790.

ZHANG Qiang, SHI Kang-kang, WANG Hai-jian, et al. Shearer roller torque detection system based on piezoelectric vibration energy harvesting device[J]. China Mechanical Engineering, 2016, 27(20): 2785–2790. DOI:10.3969/j.issn.1004-132X.2016.20.016 |

| [13] |

张强, 王海舰, 李立莹, 等.

基于多传感特征信息融合的采煤机截齿失效诊断[J]. 中国机械工程, 2016, 27(17): 2334–2340.

ZHANG Qiang, WANG Hai-jian, LI Li-ying, et al. Failure diagnosis of shearer's picks based on information fusion from multi sensors[J]. China Me-chanical Engineering, 2016, 27(17): 2334–2340. DOI:10.3969/j.issn.1004-132X.2016.17.011 |

| [14] |

蔡翰志.

滚筒式采煤机扭矩与转速的测量研究[J]. 煤矿机械, 2012, 33(1): 46–48.

CAI Han-zhi. Research on torque and rotation speed measurements of shearer drum[J]. Coal Mine Machin-ery, 2012, 33(1): 46–48. |

| [15] | YILMAZ N G, YURDAKUL M, GOKTAN R M. Prediction of radial bit cutting force in high-strength rocks using multiple linear regression analysis[J]. In-ternational Journal of Rock Mechanics & Mining Sci-ences, 2007, 44(2): 962–970. |

| [16] | MISHRA B.Analysis of cutting parameters and heat generation on bits of a continuous miner-using numerical and experimental approach[D]. West Virgin-ia:West Virginia University, College of Engineering and Mineral Resources, 2007:12-15. |

| [17] |

薛清华, 原芳, 廖振华, 等.

表面应变法无损测量颈椎间盘压强[J]. 清华大学学报(自然科学版), 2014, 54(5): 690–694.

XUE Qing-hua, YUAN Fang, LIAO Zhen-hua, et al. Surface strain gauge method for noninvasive measure-ments of the cervical disc pressure[J]. Journal of Tsin-ghua University (Science and Technology), 2014, 54(5): 690–694. |

| [18] |

张佳明, 王文瑞, 聂帅.

高温电阻应变片特性参数标定实验研究[J]. 中国测试, 2014, 40(5): 25–28.

ZHANG Jia-ming, WANG Wen-rui, NIE Shuai. Re-search and calibration experiment of characteristic pa-rameters of high temperature resistance strain gauges[J]. China Measurement & Test, 2014, 40(5): 25–28. DOI:10.11857/j.issn.1674-5124.2014.05.006 |

| [19] |

毛君, 潘德文, 李强, 等.

斜切进刀时采煤机滚筒力学特性分析[J]. 工程设计学报, 2015, 22(6): 613–618.

MAO Jun, PAN De-wen, LI Qiang, et al. Analysis of mechanical properties of shearer drum in the process of oblique feed[J]. Chinese Journal of Engineering Design, 2015, 22(6): 613–618. |