2. 浙江大学 流体传动及控制国家重点实验室, 浙江 杭州 310027

2. The State Key Laboratory of Fluid Power Transmission and Control, Hangzhou 310027, China

旋涡泵又称为侧流道泵、再生泵等,是一种低比转速叶片式泵。在汽车行业中,旋涡泵可自吸,抗汽蚀能力强,具有一般离心泵达不到的超低比转速,且相较于容积式泵而言,尺寸小,易加工,压力脉动小,因此其逐渐取代了容积式泵成为多数汽车燃油系统的供油泵。

旋涡泵有小流量、高扬程的特点,其工作原理、结构设计和性能研究得到国内外学者越来越多的关注。Engeda等[1]、Song等[2]针对旋涡泵的内部流动提出了理论数学模型。Quail等[3-5]对轴向流动的旋涡泵进行了研究,提出了旋涡泵内流体动量交换的一维模型,并通过实验进行验证,后又结合一维模型和三维数值模拟,提出了旋涡泵的设计方案,同时提出了旋涡泵复杂叶轮的成型方法。Badami等[6-9]将动量交换模型应用到燃料电池氢气循环用旋涡风机上,并推广应用到其他不同几何尺寸、不同叶片角以及不同工作介质的旋涡泵和旋涡风机上,通过实验方法研究间隙对旋涡风机性能的影响,采用三维数值模拟方法分析旋涡风机的性能且与其提出的一维动量交换模型预测性能结果进行对比。王洋等[10]通过数值模拟的方法讨论了闭式叶轮的叶片位置对旋涡泵性能的影响。张菲茜等[11]通过数值模拟的方法研究了用于燃油系统的微型旋涡泵的水力性能并分析了叶轮的承载机理。这些研究成果在燃油系统上也得到了广泛的应用。

随着现代汽车产业的发展,以改善汽车乘坐舒适性为目的的汽车NVH特性研究成为行业关注热点[12]。NVH是指noise(噪声)、vibration(振动)和harshness(声振粗糙度),声振粗糙度表示的是噪声和振动的品质,用来描述人体对振动和噪声的主观感觉。燃油泵的噪声源主要是旋涡泵和电机两部分,已有研究表明,燃油泵的振动噪声中很重要的一部分就是旋涡泵内部流体的压力脉动导致的。国内外学者对于旋涡泵压力脉动的研究较少,近几年来有升温的趋势:张菲茜等[13]将随机非等距叶片分布方法应用到小型旋涡泵中,证实随机非等距叶片分布方法能够降低旋涡泵的压力脉动;武鹏等[14]采用非定常CFD方法分析了燃油系统旋涡泵压力脉动特征,认为随机非等距叶片分布方法可以显著分散峰值强度;张露等[15]对旋涡泵压力脉动的产生机理进行研究,提出了在较大阻油面弧长下应用非等距叶片分布方法可以减小旋涡泵的压力脉动;张帆等[16]利用非定常数值计算方法研究旋涡泵叶轮周围间隙质量流量交换规律;王秀勇等[17]发现压力脉动频谱特性较为明显,会引发较为明显的水力振动和噪声;刘志超等[18]按照正弦分布法则调制叶片分布角,得到调制角取5°时旋涡泵的压力脉动特性最好。

本文将进一步对燃油系统旋涡泵压力脉动特性进行研究,采用随机非等距叶片分布方法设计2种非均布程度不同的非等距叶轮,基于理论分析方法、CFD数值模拟方法及噪声测试提供旋涡泵压力脉动控制方案,以改善燃油泵的NVH性能。

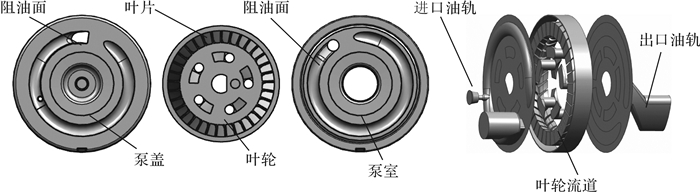

1 计算模型介绍 1.1 模型建立与网格划分本文的研究对象为某款大量应用在发动机燃油系统中的旋涡泵产品。旋涡泵由泵室、泵盖及叶轮三个部件组成,其三维造型和计算模型如图 1所示。

|

| 图 1 燃油系统旋涡泵3D造型和计算模型 Fig.1 3D modeling and computational model of the regenerative pump for fuel system |

在泵盖和泵室处分别加工出进口油槽和出口油槽。叶轮是材料为PPS的圆盘,圆盘外缘处加工出沟槽形成33个径向叶片,外径为25.2 mm。在工作转速下,叶轮旋转使进口形成负压泵入流体,经叶轮加压后流体从出口泵出,阻油面阻止高压出口液体泄漏到低压进口侧。由于结构紧凑,叶轮无轴向固定装置,工作时自由浮动在泵室泵盖装配在一起形成的泵腔中,轴向总间隙为0.02 mm。

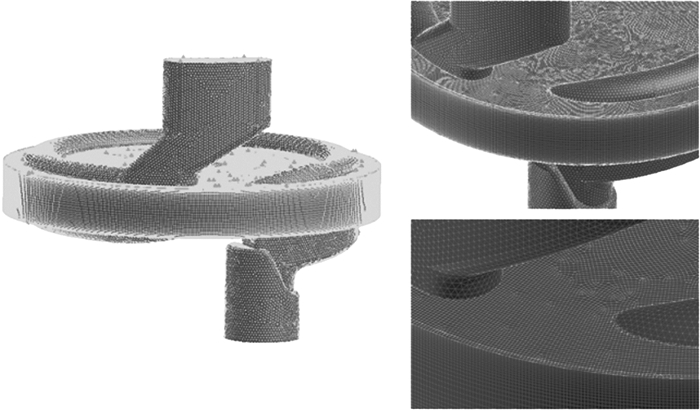

对旋涡泵进行三维造型并划分出流域,计算流域被分为8个部分:进口油轨、进口油膜、楔形槽、平衡孔、叶片、径向油膜、出口油膜及出口油轨。假设叶轮悬浮在泵腔中间位置,即进口油膜和出口油膜厚度相等,均为0.01 mm。应用GAMBIT对计算域进行网格划分,采用六面体结构化网格对进、出口油膜,径向油膜及平衡孔和楔形槽进行划分,并对进、出口油膜网格加密。由于进、出口油轨,叶片流道结构复杂,采用适应性强的非结构化四面体网格进行划分。旋涡泵计算流域网格划分如图 2所示,采用了较精细的网格划分来保证网格质量,经过网格无关性验证,并考虑到计算的准确性和效率,旋涡泵模型的网格数设计为400万个。

|

| 图 2 旋涡泵计算流域网格划分 Fig.2 Grid arrangement for the regenerative pump computational domain |

燃油系统旋涡泵流域内部流动属于不可压缩湍流流动,内部流场流动较复杂,存在附着边界层湍流、强旋涡运动、自由剪切湍流及回流等流动形式。采用CFD商用软件Fluent进行定常模拟,湍流模型采用Realizable k-ε模型,壁面修正函数采用Enhanced Wall Treatment与湍流模型;求解器的速度耦合方式采用SIMPLEC算法;在差分格式中,压力项采用标准格式,而速度项、湍动能项及湍动能耗散项采用二阶迎风格式。叶轮流道内的流体为转速为5 000 r/min的旋转体,其余为非旋转体。计算介质为gasoil-liquid。

非定常计算时,以定常模拟计算的计算结果作为非定常计算的初始条件,进口边界条件为给定质量流量,出口边界条件为给定静压。采用绝对坐标系,在定常湍流计算网格的基础上,在静止部件与转动部件间分别形成网格滑动的条件,计算进口油轨、进口油膜和旋涡泵叶轮,出口油轨、出口油膜和旋涡泵叶轮间的流动相互干涉,分别得到进、出口油轨,进、出口油膜, 叶轮瞬时的非定常流动特征。取3.33×10-5 s(即叶轮旋转1°所需时间)作为时间步长进行计算,满足CFL < 1的条件,以保证求解结果的时间精确性。

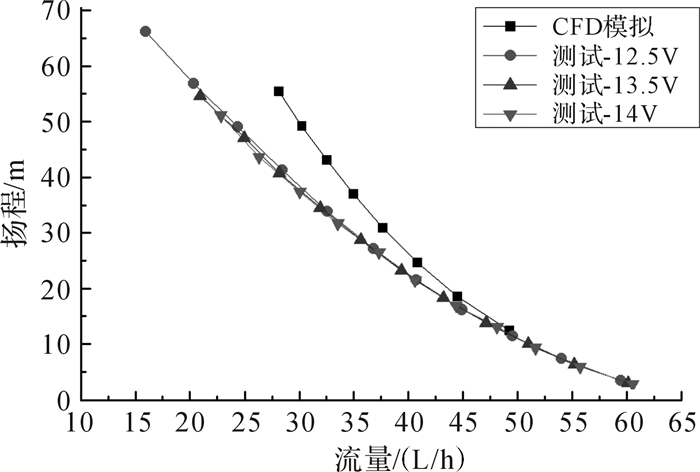

2 不同叶片分布旋涡泵压力脉动特性分析 2.1 旋涡泵外特性模拟结果与试验结果对比采用定常CFD模拟方法计算旋涡泵的外特性,得到流量—扬程(Q-H)曲线。另外,针对一台燃油系统旋涡泵进行性能试验测试,设置直流电机电压分别为12.5, 13.5和14 V,得到旋涡泵不同电压下Q-H曲线,将CFD模拟计算结果与试验结果进行对比,如图 3所示。

|

| 图 3 旋涡泵流量—扬程曲线CFD模拟结果与试验结果对比 Fig.3 Comparison between CFD simulation results and test results for Q-H curve of regenerative pump |

从图 3中可以看到,不同电压下旋涡泵的测试结果相近。CFD模拟结果与测试结果在大流量下偏差较小,在小流量下偏差较大。分析CFD计算模拟结果与测试结果存在偏差的原因,主要有:1) CFD模拟模型假设叶轮悬浮在泵腔正中间,实际叶轮工作时很难位于泵腔正中间,即CFD模拟模型中叶轮工作悬浮位置与实际有偏差;2) 由于CFD模拟时忽略了容积损失引起的扬程降低,因而在小流量、高扬程的工况下CFD计算结果与测试结果偏差较大;3) CFD计算介质为gasoil-liquid,测试介质为航空煤油,两者的密度和黏度有差异,而旋涡泵性能受黏度影响很大,因而模拟结果和测试结果有偏差。

在额定工况点CFD计算结果为:扬程H=30.8 m,流量Q=37.7 L/h,在相同工况下扬程测试结果平均值H=27.9 m,CFD模拟结果与测试结果平均值偏差为9.41%,证明了CFD计算的可靠性。

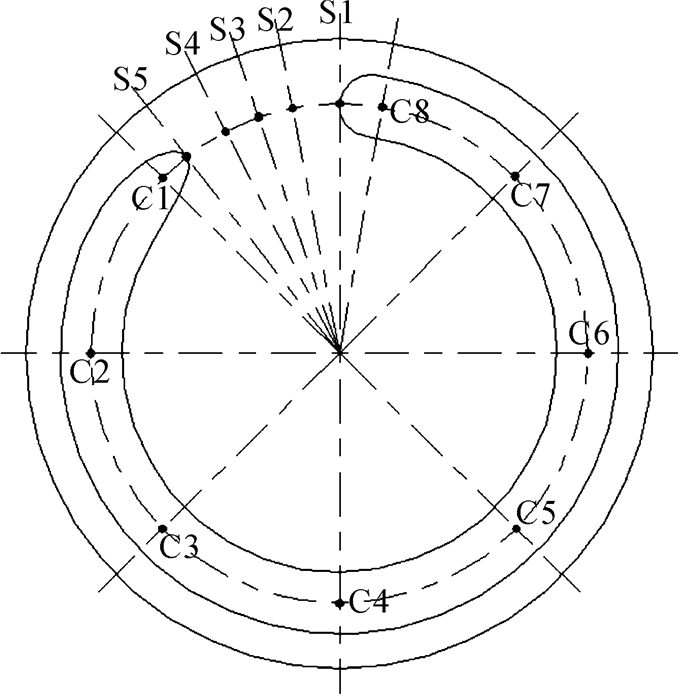

2.2 等距叶轮旋涡泵压力脉动CFD分析为分析旋涡泵内部流场不同位置的压力脉动特性,在旋涡泵计算模型内设置若干监测点,监测点投影到出口油轨和出口油膜面上的位置示意图如图 4所示,其中,点C1至C8位于进口油轨内,在轴向位置上位于距离进口油膜0.1 mm的位置;在周向位置上,点C1位于靠近旋涡泵进口处,点C8位于靠近旋涡泵出口处,点C2至C7之间的角度间隔为45°。点S1至S5位于进口油膜内,在轴向位置上位于进口油膜的中间;在周向位置上,点S1位于靠近出口的阻油面的一端,点S5位于靠近进口的阻油面的另一端。点S3位于阻油面周向方向的中间位置,距离阻油面两端均为10°,S1和S2,S4和S5之间的角度为旋涡泵相邻叶片之间的角度间隔。

|

| 图 4 投影到出口油轨和出口油膜面上的监测点位置示意图 Fig.4 Schematic diagram of monitoring points projected to exit oil rail and outlet oil film surface |

针对旋涡泵额定工况点H=30.8 m,Q=37.7 L/h进行非定常CFD分析。计算时间均为5个转动周期,取最后2个转动周期的监测点和进出口的压力经均一化处理后进行快速傅里叶变换,得到监测点和进出口压力脉动频谱图,如图 5所示。频谱图的横坐标为f/fn(fn为转频),纵坐标为压力脉动幅值,单位为Pa。该旋涡泵转频fn=83.3 Hz,叶轮的叶片通过频率(即叶频基频)为2 750 Hz。

|

| 图 5 各监测点和进出口压力脉动频谱图 Fig.5 Frequency spectra of pressure fluctuation for monitoring points and inlet and outlet port |

从图 5可以看出,叶频基频及叶频的倍频是压力脉动频谱图的主要频率成分,进口油轨内监测点的压力脉动的频率幅值从进口到出口有逐渐减小的趋势,进口油轨和进口油膜内压力脉动叶频幅值最大点位于阻油面内。因此,旋涡泵内压力脉动产生的主要频率成分为叶频基频及叶频的倍频,与一般的离心泵相同,旋涡泵压力脉动产生的原因是旋转的叶轮与静止部件之间发生了动静干涉。

2.3 非均布程度不同的非等距叶轮旋涡泵压力脉动CFD分析相邻节距角差量越大的非等距叶轮的非均布程度越大。

按照2种不同叶片节距角差量, 设计叶片随机分布的非等距叶轮。表 1和表 2分别为2种不同叶片节距角分布方案,相邻节距角差量分别为0.5°和1.5°,即表 2所示的非均布程度更大。按照2种节距角分布方案设计2种随机分布的节距角排列方式,按照节距角排列方式设计出非等距叶轮1和非等距叶轮2,2种叶片节距角排列方式如表 3所示。

| 节距角/(°) | 9.5 | 10 | 10.5 | 11 | 11.5 | 12 | 12.5 |

| 个数 | 4 | 6 | 6 | 5 | 4 | 4 | 4 |

| 节距角/(°) | 8 | 9.5 | 11 | 12.5 | 14 |

| 个数 | 7 | 7 | 6 | 7 | 6 |

| 编号 | 节距角/(°) | |

| 叶轮1 | 叶轮2 | |

| 1 | 10 | 14 |

| 2 | 10.5 | 9.5 |

| 3 | 10.5 | 8 |

| 4 | 9.5 | 9.5 |

| 5 | 10 | 12.5 |

| 6 | 12 | 14 |

| 7 | 10 | 12.5 |

| 8 | 12.5 | 9.5 |

| 9 | 11 | 12.5 |

| 10 | 10 | 9.5 |

| 11 | 12.5 | 14 |

| 12 | 10.5 | 11 |

| 13 | 11 | 8 |

| 14 | 11 | 14 |

| 15 | 11.5 | 9.5 |

| 16 | 11 | 8 |

| 17 | 9.5 | 8 |

| 18 | 10.5 | 11 |

| 19 | 11 | 9.5 |

| 20 | 10.5 | 12.5 |

| 21 | 12 | 14 |

| 22 | 10 | 11 |

| 23 | 12.5 | 14 |

| 24 | 10 | 8 |

| 25 | 11.5 | 11 |

| 26 | 9.5 | 12.5 |

| 27 | 11.5 | 9.5 |

| 28 | 10.5 | 12.5 |

| 29 | 12 | 12.5 |

| 30 | 9.5 | 8 |

| 31 | 12 | 11 |

| 32 | 11.5 | 11 |

| 33 | 12.5 | 8 |

| - | - | - |

| - | - | - |

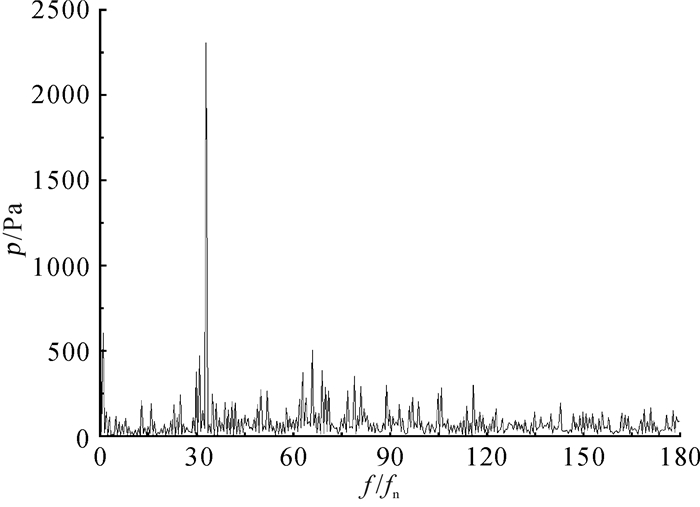

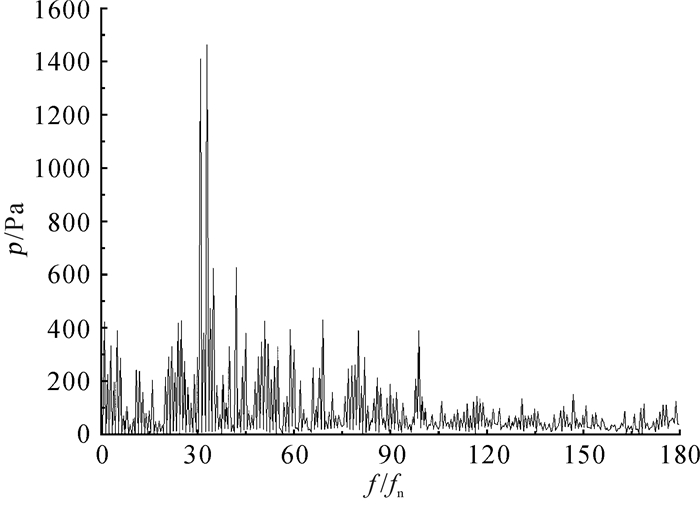

非等距叶轮1和非等距叶轮2旋涡泵进出口压力脉动频谱图分别如图 6和图 7所示。相较于等距叶轮旋涡泵在频谱图上的幅值较高的单一离散叶频来说,非等距叶轮旋涡泵产生了若干幅值较低的叶频成分,将单一离散叶频成分分散到了其他若干幅值较低的叶频成分,从而降低了等距叶轮旋涡泵的单一离散叶频的对应幅值;同时,由于非等距叶轮旋涡泵内部流动的复杂性,除了叶频成分之外,旋涡泵在频域上还产生了其他幅值很小的附加的频率成分。

|

| 图 6 非等距叶轮1旋涡泵进出口压力脉动频谱图 Fig.6 Frequency spectrum of pressure fluctuation at the inlet and outlet port for uneven impeller 1 regenerative pump |

|

| 图 7 非等距叶轮2旋涡泵进出口压力脉动频谱图 Fig.7 Frequency spectrum of pressure fluctuation at the inlet and outlet port for uneven impeller 2 regenerative pump |

对比图 6和图 7,可以看到节距角差量为1.5°的非等距叶轮2旋涡泵的频谱图中的频率更加分散。非均布程度较小的非等距叶轮1旋涡泵仍然存在单一离散叶频成分,幅值约为2 500 Pa,非均布程度较大的非等距叶轮2旋涡泵出现了若干幅值较低的叶频成分,叶频幅值降低到1 500 Pa。相较于等距叶轮单一离散叶频的幅值(约为3 000 Pa),非等距叶轮1的叶频幅值有所降低但降低幅度较小,而非等距叶轮2的叶频幅值降低幅度显著。由此可见,非均布程度较小的非等距叶轮分散单一离散叶频的能力有限,非均布程度较大的非等距叶轮能显著分散单一离散叶频成分从而降低叶频幅值。

2.4 不同叶片分布旋涡泵压力脉动理论分析与CFD分析对比旋涡泵压力脉动的产生机理为旋转叶片与阻油面两端的动静干涉作用。针对旋涡泵的叶片分布方式对旋涡泵压力脉动特性的影响分析,忽略不同叶片节距角的叶片经过阻油面两端产生的压力极值大小的不同以及旋涡泵内部流动的复杂性,只考虑叶片的分布方式和旋转叶片与阻油面两端的动静干涉现象对压力脉动的影响。

假设叶片经过靠近进口的阻油面一端时产生了1 Pa的极大值正压力,经过靠近出口的阻油面另一端时产生了-1 Pa的极大值负压力,其他时间压力脉动值为0 Pa。分别作出等距叶轮、非等距叶轮1和非等距叶轮2旋涡泵的理论分析频谱图, 如图 8所示。

|

| 图 8 理论分析频谱图 Fig.8 Frequency spectra of theoretical analyses |

从图 8和非定常CFD分析得到的进出口压力脉动频谱图的对比中可以看到,理论分析与CFD分析频谱图的频率分布在一倍叶频和两倍叶频处一致,幅值有正相关的关系。对于远离一倍叶频和两倍叶频的其他频率成分来说,CFD分析结果和理论结果偏差较大,这是由于理论分析忽略了内部流动的复杂性。但对一倍叶频和两倍叶频而言,只考虑叶片分布方式和动静干涉的理论分析与非定常CFD模拟所得结果相对大小吻合,这体现了理论分析方法预测叶频分布的准确性。

由于非定常计算的时间长,对计算资源要求高,因此在非定常计算之前采用只考虑叶片周向位置对动静干涉产生的叶频成分的影响的理论方法来指导设计非等距叶轮,优选出能够较大程度分散单一叶频成分、降低叶频幅值的随机非等距叶轮。该改进的非等距叶轮设计方法可有效提高随机非等距叶轮的设计效率,缩短旋涡泵产品的开发周期。

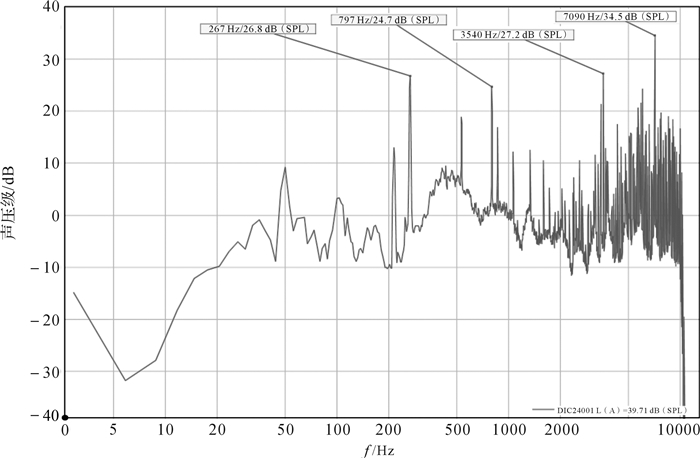

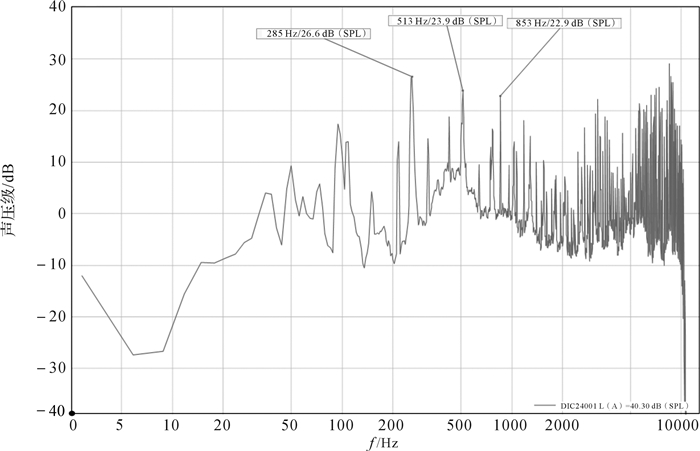

3 燃油泵噪声测试燃油泵噪声测试在半消音实验室内进行。燃油泵噪声测试过程为:燃油泵安装在测试台架上,油槽内油位不可超过样机泵芯进油口,试验测试介质为航空煤油,开始测试前燃油泵应持续正常工作5 min。噪声测试时传声器位于燃油泵泵芯正上方30 cm处收集声信号,为了模拟人耳的感受,选择声信号的计权类型为A计权。FFT分析频谱宽为10 kHz,频率分辨率为5 Hz。如图 9和图 10所示分别为等距叶轮燃油泵和非等距叶轮燃油泵的噪声测试A计权声压级频谱图。从图 9中可以看到,在中高频区域,等距叶轮燃油泵在3 540 Hz和7 090 Hz下A计权声压级分别为27.2 dB和34.5 dB,明显大于其他中高频区域的其他频率声压级,即在3 450 Hz和7 090 Hz产生了很尖锐的噪声。从图 10中看到,非等距叶轮燃油泵在中高频段叶频处声压级显著降低,中高频段各频率的声压级大小比较平均,没有出现声压级显著较高的频率成分,尖锐噪声消失。

|

| 图 9 等距叶轮燃油泵A计权声压级频谱图 Fig.9 A weighted sound pressure level frequency spectrum of even blade fuel pump |

|

| 图 10 非等距叶轮燃油泵A计权声压级频谱图 Fig.10 A weighted sound pressure level frequency spectrum of uneven blade fuel pump |

等距叶轮燃油泵的转频为100 Hz左右,产生尖锐噪声的3 450 Hz和7 090 Hz即为一倍叶频和两倍叶频,因此燃油泵内部流体压力脉动产生的叶频成分能激励产生尖锐噪声。压力脉动叶频幅值与叶频A计权声压级的大小有正相关的关系。为了减小燃油泵的尖锐噪声,提高燃油泵的NVH性能尤其是燃油泵的声音品质,可以从控制燃油泵内部流体压力脉动的角度出发控制叶频幅值和叶频频率成分。从非等距叶轮燃油泵噪声测试中进一步得到,非等距叶轮燃油泵能够分散单一离散叶频成分从而降低叶频幅值,减小尖锐噪声,提高燃油泵的NVH性能。

4 结论本文通过CFD分析方法和理论分析方法研究了旋涡泵的压力脉动特性,通过试验验证了随机非等距叶片分布方法降低压力脉动的有效性,证实非等距叶片分布对抑制噪声的效果。理论分析方法能够准确预测非等距叶轮旋涡泵的叶频分布,可用来指导非等距叶轮的设计,缩短开发周期。相关结论如下:

1) 燃油泵尖锐噪声的频率成分是由于旋涡泵内部流体压力脉动产生的叶频成分激励导致,因此可以从旋涡泵内部流体压力脉动的角度控制压力脉动的频谱,提高燃油泵的NVH性能。

2) 叶片随机非等距分布叶轮旋涡泵能够显著降低主叶频及其倍频,并产生若干幅值较低的脉动频率,从而在声振粗糙度控制上有显著的效果。非等距叶轮的非均布程度越大,分散叶频峰值降低压力脉动的效果越显著。

| [1] | ENGEDA Abraham, RAHEEL Muhammad M. Sys-tematic design approach for radial blade regenerative turbomachines[J]. Journal of Propulsion and Power, 2005, 21(5): 884–892. DOI:10.2514/1.1426 |

| [2] | SONG J W, ENGEDA Abraham, CHUNG M K. A modified theory for the flow mechanism in a regenerative flow pump[J]. Proceedings of the Institution of Mechan-ical Engineers, Part A:Journal of Power and Energy, 2003, 217(3): 311–321. DOI:10.1243/095765003322066538 |

| [3] | QUAIL Francis J, STICKLAND Matthew, BAUMG-ARTNER Armin. A one-dimensional numerical model for the momentum exchange in regenerative pumps[J]. Journal of Engineering for Gas Turbines and Power, 2011, 133(9): 093001. DOI:10.1115/1.4002890 |

| [4] | QUAIL Francis J, SCANLON Thomas, BAUMGART-NER Armin. Design study of a regenerative pump using one-dimensional and three-dimensional numerical tech-niques[J]. European Journal of Mechanics B/Fluids, 2012, 31(1): 181–187. |

| [5] | QUAIL Francis J, SCANLON Thomas, STRICKLAND Matthew. Development of regenerative pump impeller using rapid manufacturing techniques[J]. Rapid Prototyping Jour-nal, 2010, 16(5): 337–344. DOI:10.1108/13552541011065731 |

| [6] | BADAMI M, MURA M. Theoretical model with experi-mental validation of a regenerative blower for hydrogen recirculation in a PEM fuel cell system[J]. Energy Con-version & Management, 2010, 51(3): 553–560. |

| [7] | BADAMI M, MURA M. Setup and validation of a re-generative compressor model applied to different devices[J]. Energy Conversion & Management, 2011, 52(5): 2157–2164. |

| [8] | BADAMI M, MURA M. Leakage effects on the per-formance characteristics of a regenerative blower for the hydrogen recirculation of a PEM fuel cell[J]. Energy Conversion & Management, 2012, 55(3): 20–25. |

| [9] | BADAMI M, MURA M. Comparison between 3D and 1D simulations of a regenerative blower for fuel cell ap-plications[J]. Energy Conversion & Management, 2012, 55(3): 93–100. |

| [10] |

王洋, 傅剑辉, 蒋其松.

闭式叶轮叶片位置对旋涡泵性能的影响[J]. 农机化研究, 2010, 32(9): 150–154.

WANG Yang, FU Jian-hui, JIANG Qi-song. The effect of the blade position of enclosed impeller on regenerative pump performance[J]. Journal of Agricultural Mechanization Research, 2010, 32(9): 150–154. |

| [11] |

张菲茜, 武鹏, 吴大转, 等.

微型旋涡泵水力特性计算与轴向力研究[J]. 排灌机械工程学报, 2014, 32(8): 658–662.

ZHANG Fei-xi, WU Peng, WU Da-zhuan, et al. Hy-draulic characteristics and axial force of micro vortex pumps[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014, 32(8): 658–662. DOI:10.3969/j.issn.1674-8530.13.1011 |

| [12] |

薛亮, 黄森.

汽车NVH技术研究现状与展望[J]. 汽车零部件, 2013(5): 78–81.

XUE Liang, HUANG Sen. Present status and prospect on vehicle NVH technology[J]. Automobile Parts, 2013(5): 78–81. |

| [13] | ZHANG Fei-xi, WU Peng, WU Da-zhuan.Study on pressure fluctuation and fluctuation reduction of a micro vortex pump[C]//ASME 20144th Joint US-European Fluids Engineering Division Summer Meeting Collocated with the ASME 201412th International Confer-ence on Nanochannels, Microchannels, and Minichannels. American Society of Mechanical Engineers, Chicage, Aug. 3-7, 2014. |

| [14] |

武鹏, 张菲茜, 吴大转, 等.

非等距叶片微型旋涡泵压力脉动特性研究[J]. 工程热物理学报, 2015, 36(4): 775–779.

WU Peng, ZHANG Fei-xi, WU Da-zhuan, et al. Study on pressure fluctuation of a micro vortex pump with non-uniform blade[J]. Journal of Engineering Thermal Physics, 2015, 36(4): 775–779. |

| [15] | ZHANG Lu, WU Peng, WU Da-zhuan.Analyses of pressure fluctuation and fluctuation reduction of an au -tomobile fuel pump[C]//ASME 2016 Fluids Engi-neering Division Summer Meeting Collocated with the ASME 2016 Heat Transfer Summer Conference and the ASME 2016, International Conference on Nanochannels, Microchannels, and Minichannels. Washington, DC, Jul 1.0-14, 2016. |

| [16] |

张帆, MARTINBöhle, 裴吉, 等.

侧流道泵叶轮轴径向间隙内流动特性数值模拟与验证[J]. 农业工程学报, 2015, 31(10): 78–83.

ZHANG Fan, MARTIN Böhle, PEI Ji, et al. Numerical simulation and verification on flow charac-teristics of impeller axial and radial gaps in side channel pump[J]. Transactions of the Chinese Society of Agri-cultural Engineering, 2015, 31(10): 78–83. DOI:10.11975/j.issn.1002-6819.2015.10.011 |

| [17] |

王秀勇, 黎义斌, 毕祯, 等.

多级旋涡泵内部流动特性与压力脉动的数值分析[J]. 排灌机械工程学报, 2016, 34(10): 853–859.

WANG Xiu-yong, LI Yi-bin, BI Zhen, et al. Numerical a-nalysis of internal flow characteristic and pressure fluctuation of multistage vortex pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(10): 853–859. DOI:10.3969/j.issn.1674-8530.15.0254 |

| [18] |

刘志超, 孔繁余, 王洋, 等.

非等距叶片分布对旋涡自吸泵压力脉动的影响[J]. 排灌机械工程学报, 2017, 35(2): 113–118.

LIU Zhi-chao, KONG Fan-yu, WANG Yang, et al. Effect of unequal spacing blade distribution onpressure fluctuation of self-priming vortex pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2017, 35(2): 113–118. DOI:10.3969/j.issn.1674-8530.15.0221 |