2. 乐山职业技术学院, 四川 乐山 614000

2. Leshan Vocational and Technical College, Leshan 614000, China

PDC钻头井底流场的水力结构分析是优化PDC钻头钻进性能的一项重要工作。目前,国内外技术人员主要通过实验和数值模拟两种方法来研究钻头的水力性能。对于实验研究而言,钻头的结构调整不方便,产品设计周期长,成本高,很多数据无法通过试验测试得到[1-2]。而数值模拟研究可快速发现钻头水力结构存在的问题并进行结构优化,但是CFD软件的数据流没有打通,软件的使用门槛又高,分析过程复杂,人工重复性劳动较多,使得流场分析效率较低[3-4]。此外,CFD软件价格昂贵,多数企业在经济上难以承受。

对已有的PDC钻头井底流场水力性能分析技术进行知识封装,有利于提高钻头水力性能的分析和优化效率。基于Web服务封装CAD/CAE软件并用于产品分析与研发的方法已逐步在机械行业中应用[5-8]。Web服务是一种能够集成不同计算机上的不同应用软件并进行数据传递的应用程序,能够将多个离散的程序代码封装成一套新的应用程序,在Internet/Intrant上发布后,能够通过标准的Internet/Intrant协议在程序中访问[9-10]。开发者通过程序语言制定简单友好的用户界面,实现用户界面与Web服务集成应用程序之间的数据传递,便可形成一个新的应用系统。用户可通过该应用系统来调用服务器上相关的应用程序,从而实现产品的分析与研发。

本文借鉴基于Web服务来分析和研发产品的思想,创建了基于Web服务的PDC钻头井底流场分析平台,对其开发原理和实现的关键技术进行讨论,并以吉林油田的某个PDC钻头为例进行井底流场的水力性能分析。结果表明,该平台降低了CFD软件的使用门槛,减少了分析人员的工作量,提高了PDC钻头井底流场分析的效率,能够为石油装备企业及现场应用提供规范化的技术支持。

1 基于Web服务的PDC钻头井底流场分析平台开发原理 1.1 PDC钻头井底流场分析过程的知识封装思想PDC钻头井底流场的数值模拟分析是一个“强理论,强经验”的复杂分析过程,往往涉及模型的数值求解方法、流体运动的基本控制方程、湍流模型、初始条件和边界条件等内容的选择和设置[11]。鉴于流体力学知识的高难度性、CFD软件的多样性和复杂性等原因,非专业人员难以准确高效地完成PDC钻头井底流场水力性能的分析。为了简化繁琐的软件操作,屏蔽软件的实现细节,直接将专业分析人员的经验和知识以服务的方式供用户使用,使PDC钻头水力性能的分析更加方便快捷,通过借鉴基于Web服务的知识封装思想,对PDC钻头井底流场的分析过程进行封装,主要内容包括:底层软件实现过程的集成、Web用户界面的建立、底层软件与用户界面的数据交互。

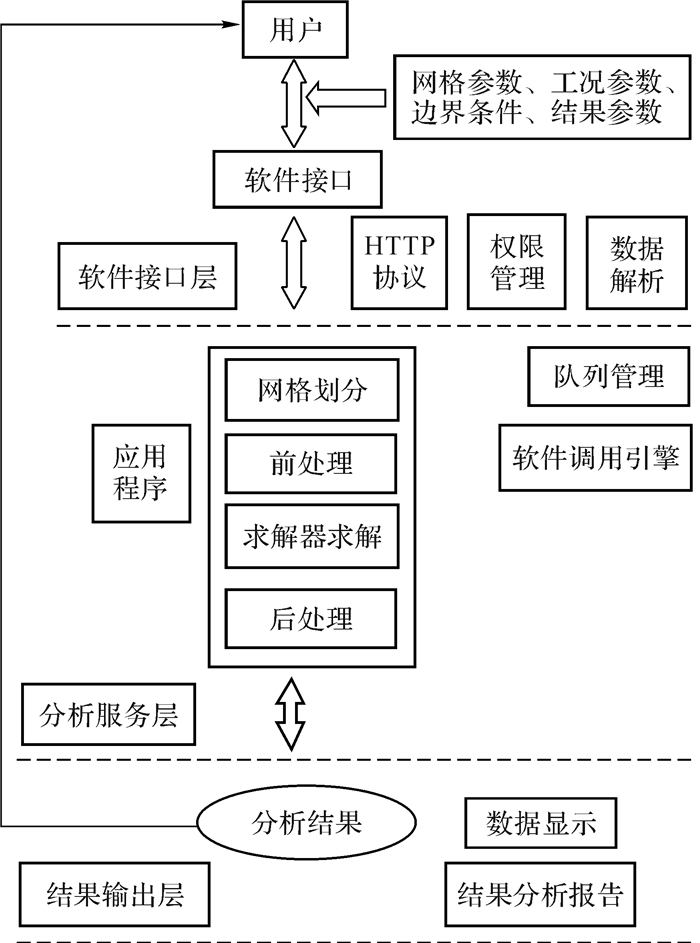

1.2 基于Web服务的PDC钻头井底流场分析平台框架根据知识封装的思想搭建了基于Web服务的PDC钻头井底流场分析平台框架,如图 1所示,平台框架由上至下分为软件接口层、分析服务层和结果输出层。

|

| 图 1 基于Web服务的PDC钻头井底流场分析平台框架 Fig.1 The framework of bottom hole flow field analysis platform of PDC bit based on Web service |

1) 软件接口层。由抽象的数据结构和服务函数组成,采用标准的网络协议与分析服务层通信,实现了Web用户界面与底层软件的分离。分析服务层中每个应用程序的执行都会提供一个软件接口给用户,用户通过软件接口层中的Web用户界面输入分析参数,软件接口验证用户输入的数据并将该数据转换成系统可识别的数据结构提交给分析服务层,同时驱动分析服务层中对应的应用程序完成相应的计算分析。如果分析服务层无法完成计算分析任务,软件接口层将以网页报告的形式将错误信息反馈给用户。软件接口层还提供了权限管理、数据解析等功能。

2) 分析服务层。由一系列应用程序组成,包括网格划分、前处理、求解器求解和后处理等。至上而下,各个应用程序相互依赖,前一个应用程序执行无误后才能执行下一个应用程序。各应用程序通过软件接口层同用户交互,根据用户输入的参数,驱动CFD软件,完成PDC钻头井底流场的计算分析任务。同时,分析服务层提供队列管理,按顺序执行用户提交的任务。分析服务层最终通过Web封装、发布、共享并以Web服务的形式供用户使用。

3) 结果输出层。是分析服务层完成PDC钻头井底流场计算与分析的结果集合,最终以结果报告的形式供用户在线查看,也可保存成网页报告的形式传阅于其他人员。

2 PDC钻头井底流场分析平台实现的关键技术基于Web服务的PDC钻头井底流场分析平台实现的关键技术是在服务器端通过软件集成技术建立PDC钻头井底流场的参数化分析模板,实现PDC钻头井底流场分析过程的参数化、集成化和自动化,再利用Web封装技术对参数化分析模板进行封装、管理和部署。

2.1 流场参数化分析模板的实现PDC钻头井底流场分析是一个复杂的计算流体动力学求解过程,CFD软件的分析步骤为:钻头流场域模型的网格划分、前处理、求解器求解和后处理,各步骤又对应不同的软件分析模块。因此,要实现全自动化的求解过程,必须先建立完整的流场参数化分析模板,主要包括以下2个方面:

1) 程序化。通过对4个分析步骤的集成与控制,形成一个独立的分析单元来完成PDC钻头井底流场的分析。由于分析的程序化涉及多个分析步骤,且循序渐进,缺一不可,故分别编写4个分析步骤的执行程序和相邻步骤间的连接程序,以此实现多个分析步骤的集成和控制,达到实现整个分析过程程序化的目的。具体实现过程:充分利用ANSYS软件的二次开发接口和记录分析过程的脚本录制功能,使用JavaScript程序语言编译网格划分的程序,使用Python语言编译前处理、求解器求解和后处理三个步骤的程序,相邻步骤间的连接程序亦采用Python语言进行编译,利用MATLAB编译的程序语言对后处理数据进行图形可视化处理,得到直观的量化分析结果,最终集成一套完整的PDC钻头井底流场的分析程序代码。

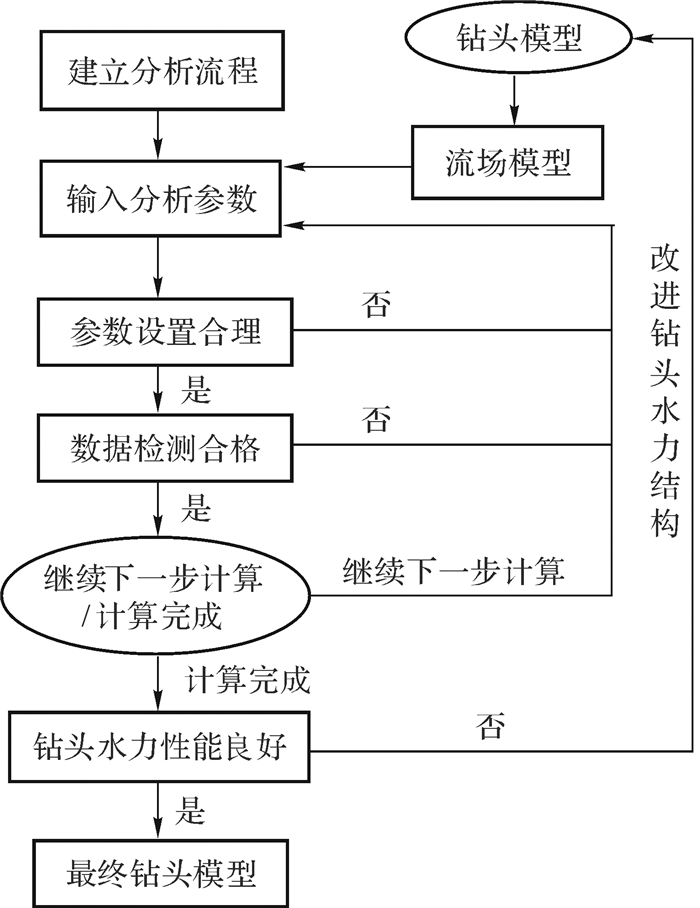

2) 参数化。不同型号的PDC钻头具有不同的结构参数,相同钻头在不同的地理使用环境,其钻井参数也不相同,因此PDC钻头的井底流场分析必须与实际钻井情况和钻头设计参数一致才能使分析结果有效。为实现钻井工况与钻头水利性能分析一一对应,必须将上述程序进行参数化处理,具体过程为:通过JavaScript语言修改网格程序中的参数,Python语言修改前处理、求解和后处理程序中的参数,在分析计算时,通过网络调用来启动服务器端的ANSYS软件并实现GUI界面输入的参数与软件之间的数据传递。此外,每一个分析步骤都设有相应的数据检测,当前一个计算步骤的数据检测合格后才能进行下一个步骤的参数设置与计算;若数据检测不合格(即计算报错),则更改该步骤的输入参数并再次计算,直到完成PDC钻头井底流场的数值模拟分析为止。

PDC钻头井底流场分析流程如图 2所示。

|

| 图 2 PDC钻头井底流场分析流程 Fig.2 Flow chart of the bottom hole flow field analysis of PDC bit |

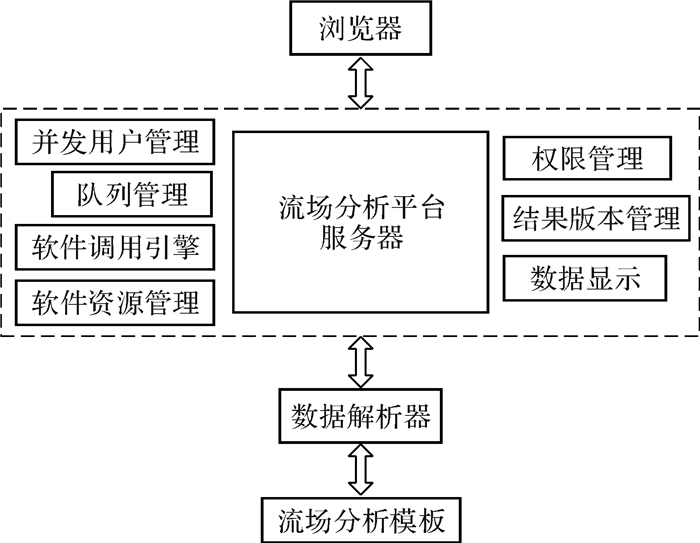

所谓封装, 即将编译好的应用程序和数据等内容包裹起来,将简单、友好的图形用户界面呈现给用户,用户只需在界面上输入参数并点击“运行”按钮就能自动执行封装包内相应的应用程序。封装主要包括图形用户界面制作、数据传递、数据管理等关键内容,数据管理又包含计算文件数据、用户数据、底层软件数据以及开发版本数据等管理项目。采用基于Web服务的知识封装技术,能够使流场分析模板的部署、重用和管理更加方便,其具体实现过程:将服务器端的CFD软件界面进行简化,提取需要的参数输入选项,采用C#语言制作基于Web的单独的图形用户界面,供用户输入参数和显示结果;采用Web服务技术和JSP编程语言来实现对PDC钻头井底流场分析模板的Web封装、部署和管理;平台的数据管理采用JDBC编程来实现,后台数据库目前采用的是关系型数据库ACCESS,所有数据信息均存储在流场分析平台的数据库中并由流场分析平台服务器统一管理[12-13];开发者经过测试无误后通过Web进行发布和共享,流场分析模板便通过Web服务的形式供用户使用,用户通过开发者提供的网址登陆自己的用户名,便可在任何安装浏览器的设备上进行PDC钻头的井底流场分析[14-15]。基于Web服务的流场参数化分析模板的封装框架如图 3所示。

|

| 图 3 基于Web服务的流场参数化分析模板封装框架 Fig.3 The encapsulation framework of flow field parametric analysis template based on Web service |

PDC钻头井底流场分析平台采用B/S模式,最终以网页的形式呈现给用户,用户只需要登录平台开发方提供的网址便可访问和使用PDC钻头井底流场分析平台。

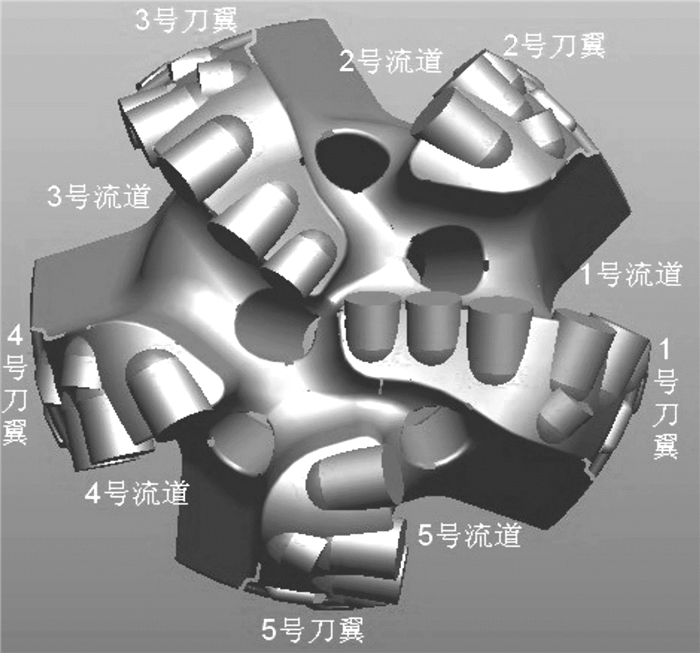

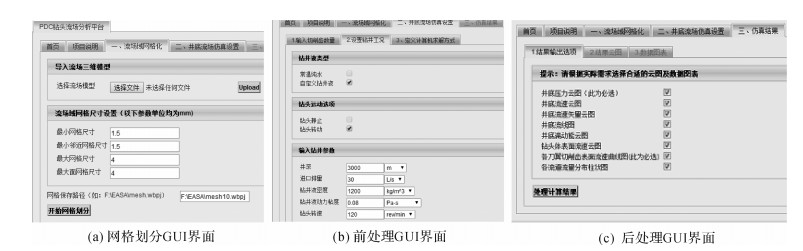

现以吉林油田的某6寸五刀翼PDC钻头为例(图 4),用户首先建立该钻头的流场域模型,通过浏览器进入PDC钻头井底流场分析平台,登录自己的用户账号,填写项目说明,在网格划分界面上上传钻头的流场域模型,输入相关参数并点击对应的“运行”按钮。不同的参数输入与选择都连接着流场参数化模块中不同的应用程序,相应程序启动后,平台自动将用户输入的参数与程序模板中对应的参数进行替换,然后启动底层软件,运行相应步骤的程序代码,完成井底流场的整个分析计算过程。具体过程为:网格划分阶段是选择模型数值求解方法,并实现模型的整体网格划分和局部网格细化等;前处理是对控制方程、湍流模型、初始条件和边界条件等工况内容的设置;求解器求解是提交已经处理好的计算文件并进行各控制方程的计算;后处理主要是对计算结果中的速度、压力等物理场进行数据处理,使计算结果可视化。如图 5所示为部分参数设置的GUI界面。

|

| 图 4 PDC钻头三维模型 Fig.4 Three dimensional model of PDC bit |

|

| 图 5 部分参数设置的GUI界面 Fig.5 Part of GUI interface for parameters setting |

计算完成后,用户点击“生成结果报告”按钮,PDC钻头的分析结果则以网页界面的形式呈现给用户,结果报告中包含所填项目信息和工况参数、井底压力云图、湍动能云图、速度云图、井底速度矢量图、钻体表面速度云图、各切削齿的表面流速折线图、各流道的流量分配情况等内容。因篇幅限制,现将结果报告中的图文进行拆分,仅给出部分分析结果。

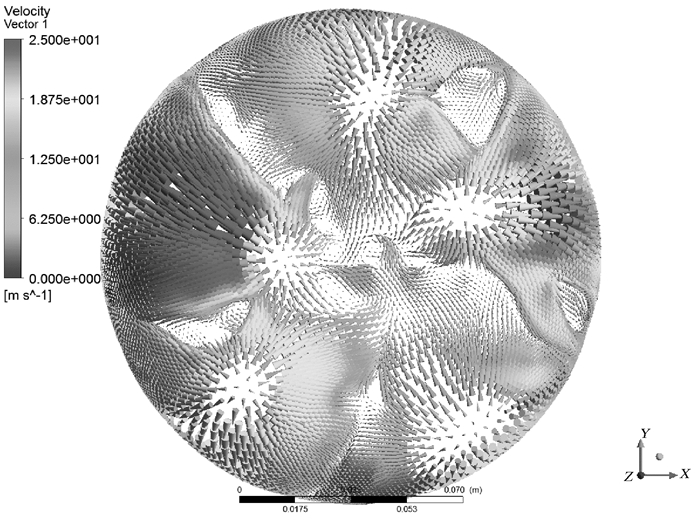

1) 井底速度矢量图。如图 6所示,喷嘴射流冲击井底后,产生横向漫流,流体向井壁四周流动,但钻头中心和3号刀翼的表面流速都比较低,且钻头中心部位存在低速涡旋区域,岩屑很可能在此处堆积产生泥包。可通过改变对应喷嘴的喷射角度来提高钻头心部的钻井液流速。

|

| 图 6 井底流速矢量图 Fig.6 The bottom hole velocity vector diagram |

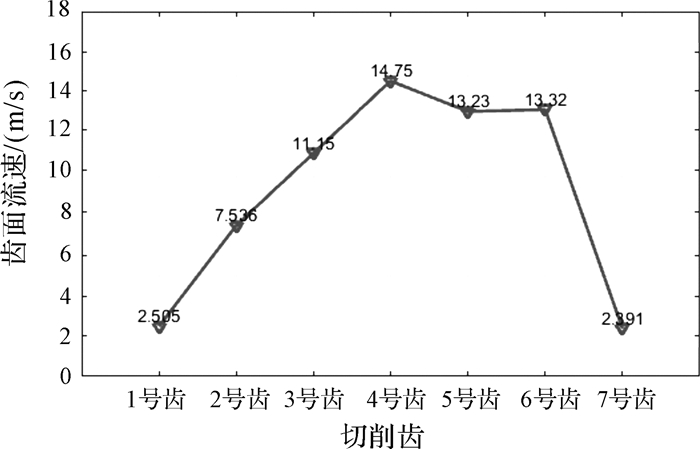

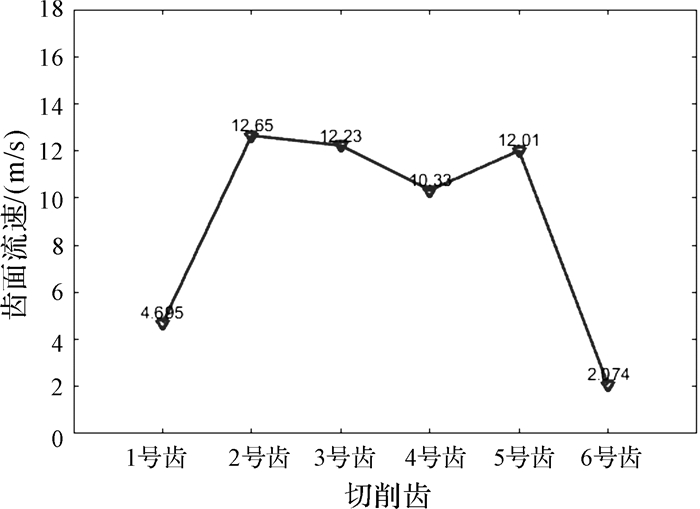

2) 切削齿表面流速折线图。图 7、图 8所示分别为1号和3号刀翼上各切削齿的表面流速。2片刀翼上的1号切削齿的齿面流速都较低,切削齿的清洗和冷却效果较弱,可将1号流道喷嘴的喷射角度往钻头心部偏移3°~5°,将3号流道喷嘴的喷射角度往钻头心部偏移2°,以提高钻头心部的钻井液流速,增大心部切削齿的清洗及冷却效果。其他3个刀翼及对应各齿的流速分布都较为合理,不再详细列出。

|

| 图 7 1号刀翼切削齿表面流速 Fig.7 The flow velocity of cutters on the blade 1 |

|

| 图 8 3号刀翼切削齿表面流速 Fig.8 The flow velocity of cutters on the blade 3 |

根据上述建议,改进钻头原始模型的水力结构,并再次通过PDC钻头井底流场分析平台进行水力性能分析,分析结果表现良好。

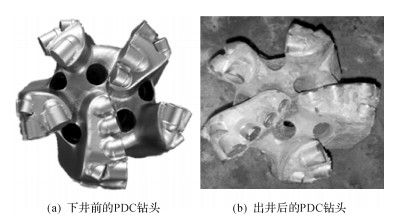

3.2 现场试验结果对优选的PDC钻头进行现场试验,钻井方式以水平段复合钻进为主,钻压为40~60 kN,排量为15 L/s,转速为40 r/min。完钻后起钻,起出钻头新度大于85%,如图 9所示,其他钻进参数如表 1所示。现场结果表明改进后的PDC钻头性能表现良好。

|

| 图 9 试验的PDC钻头 Fig.9 The PDC bit for test |

| 参数 | 数值 |

| 井段/m | 2 810~3 363.16 |

| 定向进尺/m | 96 |

| 定向钻时/h | 52 |

| 定向机械钻速/(m/h) | 1.85 |

| 复合进尺/m | 457.16 |

| 复合钻时/h | 55 |

| 复合机械钻速/(m/h) | 8 |

| 总进尺/m | 553.16 |

| 纯钻时间/h | 107 |

| 平均机械钻速/(m/h) | 5.17 |

通过一系列的实例对比,通过该平台进行钻头的井底流场分析比常规数值模拟方法更高效快捷,具体情况如表 2所示,其中求解器求解阶段主要依靠计算机性能,与人为因素关系不大,所以提速效率比较低。

| 分析步骤 | 常规数值模拟方法耗时/ min |

井底流场分析平台耗时/ min |

提高效率/ % |

| 网格划分 | 40~60 | 5~10 | 75~92 |

| 前处理(单相流) | 30~50 | 3~6 | 80~94 |

| 前处理(多相流) | 120~300 | 20~40 | 67~93 |

| 求解器求解 | 因计算机配置和求解设置不同,计算时间也不同 | 1~10 | |

| 后处理 | 60~90 | 3~8 | 87~96 |

1) 本文借鉴基于Web服务的知识封装思想,给出了一个具有多层次结构的基于Web服务的PDC钻头井底流场分析平台框架,将用户界面与分析实现过程相分离并屏蔽底层技术实现细节,建立了基于Web服务的PDC钻头井底流场分析平台,使PDC钻头井底流场的分析以Web服务的方式提供给用户,实现了PDC钻头井底流场分析的集成化、参数化、自动化和快速化。

2) 以吉林油田的某一钻头为例说明了该分析平台的实现过程。实例验证表明,此平台可直观、方便、快速地进行井底流场的分析计算,降低了CFD软件的使用门槛,提高了工作效率,缩短了PDC钻头的研发周期,且优选钻头的钻进性能表现良好。

| [1] | MOSLEMI A A, RAHMANI R, GRAHAM R.Hy-draulic design of shale drill bit using an integrated nu-merical and experimental approach[C].SPE/IADC Drilling Conference and Exhibition, London, Mar.17-19, 2005. |

| [2] | WELLS M, PLUERE I.Bit balling mitigation in PDC bit design[C].IADC/SPE Asia Pacific Drilling Technology Conference and Exhibition, Jakarta, Aug.25-27, 2008. http://dx.doi.org/10.2118/114673-MS |

| [3] |

黄红梅, 翟应虎, 王辉, 等.

实体PDC钻头流场数值模拟与实验验证[J]. 中国石油大学学报(自然科学版), 2005, 29(3): 49–52.

HUANG Hong-mei, ZHAI Ying-hu, WANG Hui, et al. Numerical simulation and experimental checking for downhole flow field of a real PDC bit[J]. Journal of China University of Petroleum (Edition of Natural Sci-ence), 2005, 29(3): 49–52. |

| [4] | MOSLEMI A, AHMADI G. Study of the hydraulic per-formance of drill bits using a computational particle-tracking method[J]. SPE Drilling & Completion, 2014, 29(1): 28–35. |

| [5] |

侯亮, 颜黄苹, 陈永明.

面向大规模定制的网络化CAE系统研究与应用[J]. 机械工程学报, 2005, 41(4): 143–147.

HOU Liang, YAN Huang-ping, CHEN Yong-ming. Research on a web-based CAE system for mass customi-zation product and its application[J]. Journal of Me-chanical Engineering, 2005, 41(4): 143–147. |

| [6] |

唐学民, 任芳, 杨兆建, 等.

基于Web的煤矿机械优化设计系统[J]. 矿山机械, 2015, 43(4): 107–110.

TANG Xue-min, REN Fang, YANG Zhao-jian, et al. Web-based optimization design system for coal mining machinery[J]. Mining & Processing Equipment, 2015, 43(4): 107–110. |

| [7] |

赵凤强, 徐毅, 李广强.

基于Web服务的零部件参数化设计重用[J]. 计算机工程, 2011, 37(4): 249–251.

ZHAO Feng-qiang, XU Yi, LI Guang-qiang. Part para-metric design reuse based on Web service[J]. Computer Engineering, 2011, 37(4): 249–251. |

| [8] |

李建洋, 任芳, 杨兆建, 等.

基于Web的矿井提升机CAD/CAE集成系统设计与研究[J]. 煤炭技术, 2015, 34(8): 210–213.

LI Jian-yang, REN Fang, YANG Zao-jian, et al. Design and research on mine hoist CAD/CAE integrated system based on Web[J]. Coal Technology, 2015, 34(8): 210–213. |

| [9] |

李相育, 钱宇.

基于Web服务的MATLAB功能封装模型[J]. 计算机工程与设计, 2007, 28(20): 5021–5023.

LI Xiang-yu, QIAN Yu. Encapsulation model for MAT-LAB functions based on Web service[J]. Computer En-gineering & Design, 2007, 28(20): 5021–5023. DOI:10.3969/j.issn.1000-7024.2007.20.061 |

| [10] |

郭晓梅, 张芳.

基于Web服务技术实现异构环境下的互操作[J]. 计算机工程与设计, 2006, 27(12): 2231–2233.

GUO Xiao-mei, ZHANG Fang. Implementation of in-teroperation by distributed component based on Web services technology[J]. Computer Engineering & De-sign, 2006, 27(12): 2231–2233. DOI:10.3969/j.issn.1000-7024.2006.12.040 |

| [11] |

祝效华, 邓福成, 贾彦杰, 等.

PDC钻头流场数值仿真与水力结构优化[J]. 石油机械, 2010, 38(8): 1–4.

ZHU Xiao-hua, DENG Fu-cheng, JIA Yan-jie, et al. PDC bit flow field numerical simulation with the hy-draulic structure optimization[J]. China Petroleum Ma-chinery, 2010, 38(8): 1–4. |

| [12] |

高英, 张晓冬.

Access数据库应用系统开发与实例[M]. 北京: 人民邮电出版社, 2006: 48-79.

GAO Ying, ZHANG Xiao-dong. Access database ap-plication system development and instances[M]. Beijing: Posts and Telecom Press, 2006: 48-79. |

| [13] |

魏善沛.

Web数据库技术实用教程[M]. 北京: 清华大学出版社, 2002: 40-68.

WEI Shan-pei. Web database technology and practical tu-torial[M]. Beijing: Tsinghua University Press, 2002: 40-68. |

| [14] |

孟凡新, 张京军, 刘光远.

基于AOP和Web服务的多层分布式系统[J]. 计算机工程, 2010, 36(1): 61–63.

MENG Fan-xin, ZHANG Jing-jun, LIU Guang-yuan. Multi-tier distributed system based on AOP and Web services[J]. Computer Engineering, 2010, 36(1): 61–63. |

| [15] |

鲁晓东, 李育龙, 杨健.

JSP软件工程案例精解[M]. 北京: 电子工业出版社, 2005: 50-85.

LU Xiao-dong, LI Yu-long, YANG Jian. JSP software engineering case solution[M]. Beijing: Electronic In-dustry Press, 2005: 50-85. |