2. 煤矿综采装备山西省重点实验室, 山西 太原 030024

2. Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment, Taiyuan 030024, China

在“工业4.0”“中国制造2025”和“互联网+”的大背景下,现代信息技术与煤炭开采技术深度融合,使煤矿综采装备实现自动化、智能化以及无人化成为可能。在此大背景下,因虚拟现实技术具有直观性、沉浸性以及交互性等特点,其已经广泛应用于工业领域[1],并取得了很大的应用价值。作为综采工作面主要支护设备的液压支架,它不仅是整个工作面正常生产的基础设备,更是综采成套设备安全运行的关键部件,对其进行虚拟仿真设计不仅必要而且急迫。

目前液压支架虚拟现实仿真主要应用在虚拟装配[2-4]、运动仿真[5-9]和采煤工艺仿真[10-12]等方面。在这些虚拟仿真的基础上,将虚拟现实与实际工作状态中的实际参数相结合,进行虚拟监测[13-14]。但在液压支架虚拟仿真过程中,在如何将四连杆机构、顶梁与立柱进行无缝协同联动这个问题上,大部分学者认为没有重大偏差就可以达到要求,因而并未深层次探索和剖析各部件之间的关系和在虚拟现实环境下无缝联动的具体解决方案。事实上,各部件不联动或联动不准确,不仅会对用户产生干扰和错乱,影响监测质量,严重时甚至会造成人工远程干预的误操作,直接影响整个综采装备安全高效运行。针对这些问题,本文提出了一种基于解析法与虚拟现实技术相结合的液压支架部件无缝联动解决方案。

1 无缝联动方法整体思路要想在虚拟现实环境下建立与现实液压支架完全一致的虚拟模型, 必须对其结构性能和虚拟现实仿真环境有足够的了解。充分分析CAD软件与虚拟现实软件的优缺点,将二者特点和优势进行融合与互补,才能较真实地在虚拟环境中表现出支架真实的特性。表 1为CAD软件与虚拟现实软件的特点比较。

| 对比项 | CAD软件 | 虚拟现实软件 |

| 运动 | 遵循约束 | 计算机图形学 |

| 定位 | 遵循约束 | 绝对或相对位置坐标 |

| 识别 | 自动识别特征 | 无法自动识别 |

| 造型 | 机械产品造型 | 艺术造型和曲线造型 |

| 显示 | 无材质 | 丰富的材质 |

CAD软件,包括UG,Pro/E,Catia和Solidworks等,本文以UG为例进行分析,通过中间交换格式导入3dmax软件中,进行模型修补,添加材质,再转换成可以导入虚拟现实软件的中间格式。其中,CAD导出中间格式后,模型的位置信息得以保存,但机械约束全部丢失。经多次试验,发现了一套输入规则,如果按照这个规则把各部件模型导入虚拟现实软件后,各部件相对位置就会和CAD软件中的正确装配格式相同。利用这个特点,在CAD软件中,在每个部件运动的关键特征点装配一个特定标志物来标记此关键特征点,就能实现和保证该部件运动信息的真实性和可靠性。

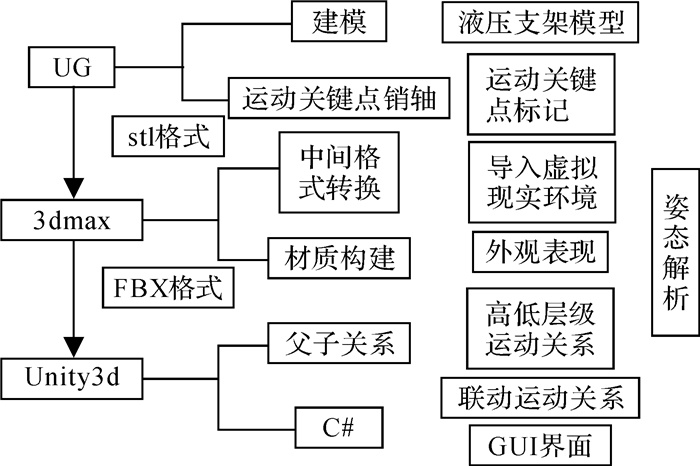

导入虚拟现实环境中之后,建立各部件之间的父子关系(父物体运动影响子物体运动,子物体运动不影响父物体运动),对各姿态进行解析,求解出每个运动状态变量的关系,避免冗余。利用C#编写程序实现动作真实的运动速度、状态切换关系以及GUI界面的建立,从而完成虚拟联动。图 1为液压支架部件无缝联动方法流程图。

|

| 图 1 液压支架部件无缝联动方法流程图 Fig.1 Flow chart of the seamless linkage method for hydraulic support components |

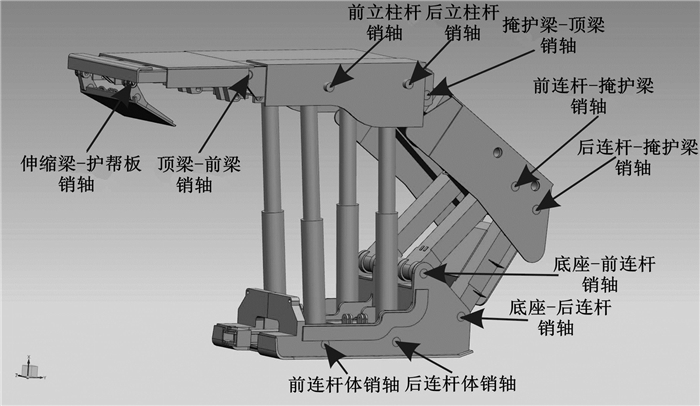

根据ZZ4000/18/38液压支架全套图纸,在UG中进行建模并进行模型修补,如图 2所示,主要是对旋转中心点建立销轴,分别将每一个部件以stl的格式导入3dmax,然后再将模型以FBX的格式导出,此时模型就可导入虚拟现实软件Unity3d中,所修补的11个销轴与所有部件模型的位置关系均与在UG中经过模型修补的零部件位置关系保持一致,以此对运动中心点进行标记。

|

| 图 2 UG中修补完成的液压支架模型 Fig.2 Hydraulic support model repaired in UG software |

在格式转换过程中,前后立柱模型在UG中的局部坐标系与液压支架整体的坐标系不重合,导致在3dmax软件中无法准确找出油缸杆相对油缸体进行直线运动的坐标轴,进而导致油缸杆运动在Unity3d中出现偏差。经过多次试验,最终通过在UG中油缸子模型装配体中导出stl文件,并在3dmax中进行位置修正才得以成功,这说明从整个液压支架的装配模型中导出油缸体和油缸杆子装配模型时存在缺陷,需进一步改进。

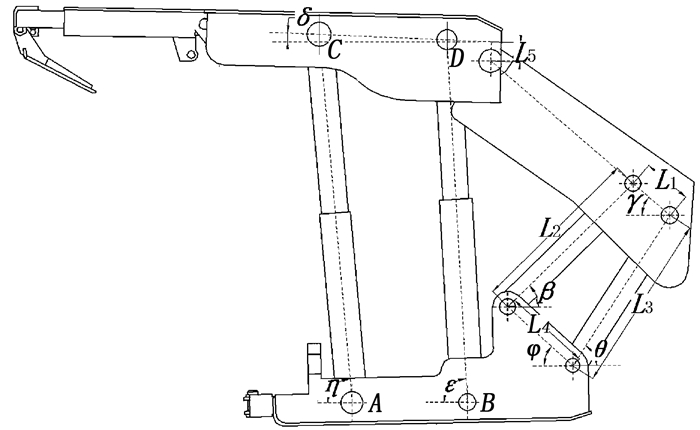

3 姿态解析液压支架的姿态解析主要为液压支架四连杆机构的解析、四连杆机构与顶梁的协同解析、四连杆机构和顶梁与前后立柱之间的协同解析。建立如图 3所示的液压支架解析模型。

|

| 图 3 液压支架姿态解析模型 Fig.3 Attitude resolution model of hydraulic support |

经分析发现,可以已知前连杆倾角或者后连杆倾角确定四连杆机构的姿态,包括掩护梁的姿态,但顶梁的俯仰角受掩护梁影响,结合顶板工况可知,顶梁具备一个独立的自由度,可用顶梁倾角变量关联。

本文以已知后连杆倾角和顶梁倾角对姿态进行解析,所建立的角度变量信息如表 2所示。

| 变量 | 意义(全部相对应底座) |

| θ | 后连杆倾角 |

| δ | 顶梁倾角 |

| φ | 前连杆销轴与后连杆连线与底座倾角 |

| β | 前连杆倾角 |

| γ | 掩护梁倾角 |

| η | 底座前立柱与底座夹角 |

| ε | 底座后立柱与底座夹角 |

已知L1,L2,L3,L4,L5等结构参数及θ和φ,对于ZZ4000/18/38型支架,L1=379.6 mm,L2=1 375.4 mm,L3=1 400 mm,L4=686.4 mm,L5=190.5 mm,求β和γ。

由图中关系分析可知:

| $ \left\{ \begin{align} &{{L}_{2}}\ \text{sin}\ \beta +{{L}_{4}}\ \text{sin}\ \varphi ={{L}_{1}}\ \text{sin}\ \gamma +{{L}_{3}}\ \text{sin}\ \theta \\ &{{L}_{2}}\ \text{cos}\ \beta +{{L}_{1}}\ \text{cos}\ \gamma ={{L}_{4}}\ \text{cos}\ \varphi +{{L}_{3}}\ \text{cos}\ \theta \\ \end{align} \right. $ |

解得:

| $ \begin{align} &\gamma =\text{arcsin}(\frac{c}{\sqrt{{{a}^{2}}+{{b}^{2}}}})+\text{arccos}(\frac{a}{\sqrt{{{a}^{2}}+{{b}^{2}}}}) \\ &\beta =\text{arccos}(\frac{{{L}_{4}}\ \text{cos}\ \varphi +{{L}_{3}}\text{cos}\ \theta -{{L}_{3}}\ \text{cos}\ \gamma }{{{L}_{2}}}) \\ \end{align} $ |

其中中间变量a, b, c分别为:

| $ \begin{align} &a=2\times {{L}_{1}}\times ({{L}_{3}}\ \text{sin}\ \theta -{{L}_{4}}\ \text{sin}\ \varphi ) \\ &b=-2\times {{L}_{1}}\times ({{L}_{3}}\ \text{cos}\ \theta +{{L}_{4}}\ \text{cos}\ \varphi ) \\ &c=L_{2}^{2}-L_{1}^{2}-{{({{L}_{3}}\ \text{cos}\ \theta +{{L}_{4}}\ \text{cos}\ \varphi )}^{2}}- \\ &\ \ \ \ \ \ \ {{({{L}_{3}}\ \text{sin}\ \theta -{{L}_{4}}\ \text{sin}\ \varphi )}^{2}} \\ \end{align} $ |

结合顶梁倾角δ,分别对顶梁和底座结构进行解析,就可以确定前立柱销轴点C、后立柱销轴点D、前立柱体销轴点A和后立柱体销轴点B在底座坐标系中(以后连杆销轴点为原点)的坐标。

| $ \begin{matrix} \eta =-\text{arcsin}\frac{{{Y}_{AC}}}{{{X}_{AC}}} \\ {{L}_{\text{伸长}}}=\sqrt{X_{AC}^{2}+Y_{AC}^{2}}-{{L}_{AC\text{原始}}} \\ \end{matrix} $ |

这样就可以求出前立柱与底座夹角η,以及立柱在此过程中伸缩的长度。液压支架高度H也可求得。

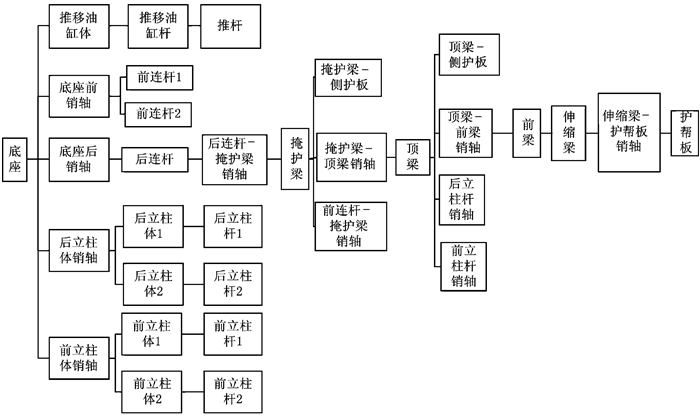

4 虚拟联动实现方法 4.1 父子关系的建立建立父子关系前首先需要在Hierarchy视图中建立层级关系,如图 4所示,然后建立ZzyyControl.cs脚本,赋给底座物体,在C#环境下定义部件变量并将这些变量与部件建立一一对应关系。

|

| 图 4 液压支架各部件之间的父子关系结构图 Fig.4 Parent-child relationship between components of hydraulic support |

定义变量:

public Transform DiZuoHouXiaoZhou; //定义底座与后连杆销轴

public Transform HouLianGan; //定义后连杆

……

与部件建立关系:

DiZuoHouXiaoZhou=gameObject. transform.GetChild(2).transform; //底座与后连杆销轴是底座的第3个子物体

HouLianGan=DiZuoHouXiao Zhou.transform.GetChild(0).transform; //后连杆销轴是底座与后连杆销轴的第1个子物体

……

4.2 局部坐标系与全局坐标系的建立所有部件与底座相对位置保持不变,因此必须利用局部坐标系进行运动分析。

推移油缸的运动运用localPosition函数,运动前坐标为(0.12, -6.41, 0), TuiYiYouGangShenChang为推移油缸伸长量变量,用以下代码实现:

TuiYiYouGangGan.localPosition=new Vector3(0.12f,-6.41f-TuiYiYouGangShen Chang,0);

伸缩梁-护帮板销轴控制护帮板的旋转运动,运用localRotation函数,在Unity3d中用四元数(quaternion)来表示旋转:

Quaternion=(xi+yj+zk+w)=(x, y, z, w)

Q=cos(a/2)+i(x*sin(a/2))+j(y*sin(a/2))+k(z*sin(a/2))(a为旋转角度);

利用以下代码实现:

HuBangBanXiaoZhou.localRotation=new Quaternion(0, 0, Mathf.sin(HuBangBan JiaoDu*Mathf.PI/360), Mathf.cos(HuBang BanJiaoDu*Mathf.PI/360))

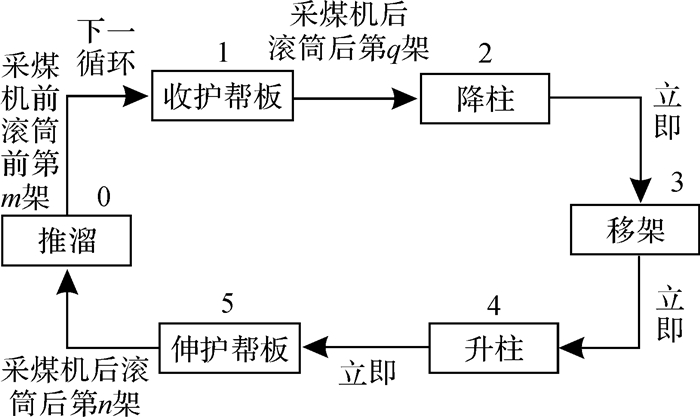

4.3 液压支架各动作实现结合有限状态机FSM,建立液压支架的状态(State{推溜(0)、收护帮板(1)、降柱(2)、移架(3)、升柱(4)、伸护帮板(5)})和状态切换条件如图 5所示,运用switch…case…语句来实现不同状态下随着采煤机位置的变化而自动切换各自的运行状态,其中,m,n和q分别为收护帮板、推溜和移架工艺的参数。

|

| 图 5 液压支架有限状态机模型 Fig.5 Finite state machine model of hydraulic support |

以XR-WS1000型乳化液箱驱动ZZ4000/18/38型液压支架运动为例进行速度求解分析。此乳化液箱的基本参数为:公称压力为31.5 MPa,公称容量为1 000 L,公称流量为125 L/min。按照理想状态,以立柱为例,进行油缸动作速度的计算。

后立柱无杆腔直径为200 mm,有杆腔直径为85 mm,前后立柱数量为4个,假设降柱高度为200 mm。

无杆腔速度为:

v1=Q1/A=125×103/((3.14×0.12×104)×4)= 99.52 cm/min=1.66 cm/s

伸长时间为:

200 mm/16.6 mm/s×1.2=14.46 s

Unity3d软件可以对每秒刷新的帧数进行设置,将EDIT-Project-other的V Sync Count选项改为Don't Sync,然后添加修改帧数脚本UpdateFrame.cs:

Application.targetFrameRate=target FrameRate

targetFrameRate=10表示程序每1秒执行10帧,对应的update()函数执行10次。

假设升柱过程中,顶梁上升200 mm,根据前面位姿解算结果可知,对应的后立柱上升201.834 mm,计算可得,升柱过程时间为14.46 s,所以每帧增量为201.834/(14.46×3)=4.65 mm。后立柱倾角由86.8°变到86.6°, 然后通过下列循环实现油缸伸长:

if (DiZuoHouLiZhuShenChang < 201.834f)

{

……(循环语句)

DiZuoHouLiZhuShenChang+=4.65f;

}

4.5 掩护梁转动角度抵消顶梁作为掩护梁的子物体,会随着掩护梁的转动而转动,因此需对顶梁在掩护梁转动方向的反方向进行相应的角度补偿,以保证顶梁姿态正确。顶梁倾角由顶梁倾角变量独自驱动,并在掩护梁动作过程中消除掩护梁角度变化的影响,由如下代码实现:

YanHuDingLiangXiaoZhou.localRotation=new Quaternion(0, 0, Mathf.Sin((Ding LiangRot Angle-YanHuLiangQing JiaoAngle) * Mathf.PI/360), Mathf. Cos((DingLiangRotAngle-YanHuLiangQing JiaoAngle * Mathf.PI/360));

4.6 移架与推溜过程中的父子关系变换移架过程中,顶梁与顶板分离,以刮板输送机为支点拉液压支架,而在推溜时,顶梁与顶板紧密接触,以液压支架为支点推移刮板输送机,所以在虚拟现实环境下,在移架时,推移油缸不随支架进行运动,所以在推溜完毕后,必须将推移油缸杆和推移油缸体的父子关系暂时分离,用以下代码实现:

TuiYiYouGangTi.transform.DetachChildren();

在移架完毕后,再次将推移杆的父物体设置为推移油缸体,并再次跟随父物体一起运动:

TuiYiYouGangGan.transform.parent=TuiYiYouGangTi;

4.7 实际工况下液压支架姿态求解在液压支架实际工作过程中,底板存在横向倾角和纵向倾角,以及歪架等情况。定义采煤机的俯仰角、横滚角和偏航角为综采工作面的俯仰角(pitch angle)、横滚角(roll angle)和偏航角(yaw angle)。这3个角度的变化显示液压支架在实际工作过程中的变化,进而也显示综采工作面地形条件发生的变化。用以下代码表示:

transform.eulerAngles=new Vector3(RollAngle, YawAngle, PitchAngle);

4.8 GUI界面设计利用Unity3d软件自带的UI进行GUI界面设计,设置采煤机的位置和运动方向,利用随机函数实现采煤机的位置和运动方向变化。在GUI界面上设置立柱、推溜、移架和护帮板的控制按钮,用户可以根据按钮进行远程人工干预操作。

4.9 虚拟手交互方式建立系统的第2种交互方式为虚拟手交互方式,利用5DT数据手套和位置跟踪器Patriot完成实验[15]。在Unity3d软件环境下,对建立的操作阀模型进行抓取操作,数据手套控制虚拟手各关节的姿态与数据,位置跟踪器确定虚拟手的位置。当手指的射线与操作手柄的包围球相交时,即为接触到物体。根据人手实际抓取物体的规律,当包含大拇指在内的3根手指接触到操作手柄且全部弯曲到整个手掌平面的2/3以下,即判断为抓取到手柄,手保持握住状态,就可持续虚拟操作手柄打到左位或右位。如表 3为建立的操作手柄功能表。

| 操作手柄位置 | 左位 | 右位 |

| 第1排 | 立柱升 | 立柱降 |

| 第2排 | 移架 | 推溜 |

| 第3排 | 前梁伸 | 前梁收 |

| 第4排 | 侧护伸 | 侧护收 |

| 第5排 | 伸缩梁伸 | 伸缩梁收 |

| 第6排 | 护帮板伸 | 护帮板收 |

虚拟手的释放和抓取规则相反,当3根或3根以上的手指射线都远离包围球时,则判断为释放手柄。

5 系统应用与测试首先用鼠标点击“GUI”按钮进行测试:

1) 进入系统后,按下“推溜”按钮旁边的“+”,会执行推溜杆逐渐伸出的动作,到位后,会看到系统出现“已到位”提示,此时即可松开按钮。

2) 点击“立柱”按钮的“+”,会看到立柱升高,到最高点后会出现“已到达最高点”的提示;在运动过程中,仔细观察各部件的运动,发现各部件能够做到相互协调,无缝联动。

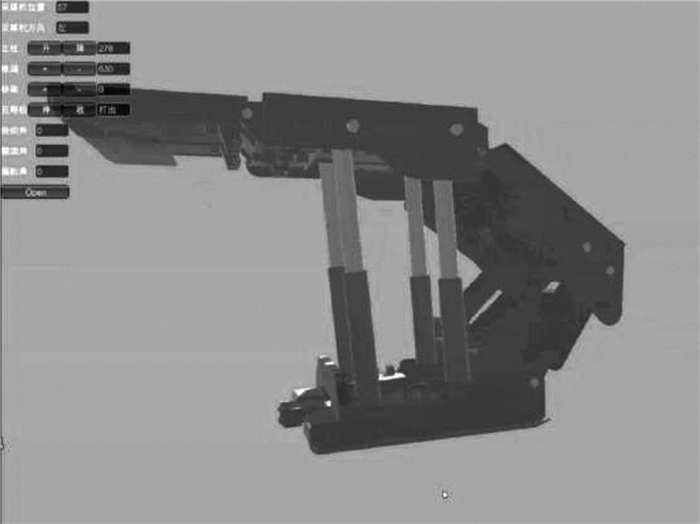

3) 点击“移架”按钮,会看到液压支架做移架动作,其运动速度与实际支架速度一致,如图 6所示。

|

| 图 6 虚拟画面中液压支架移架状态 Fig.6 Movement state of hydraulic support in virtual scene |

接着在虚拟现实实验室进行虚拟手操作虚拟手柄测试,如图 7为虚拟手测试图,虚拟抓取第2排操作手柄,并打到左位,虚拟液压支架会执行移架动作,移架距离达到步距后,系统会出现“移架到位”提示。

|

| 图 7 虚拟现实实验室测试 Fig.7 Test in VR laboratory |

整个系统测试效果良好,可以真实再现液压支架的各种运动状态,且各部件在各动作运行过程中无缝联动,未出现运动不匹配与不协调的情况。

6 结论与展望针对目前虚拟仿真过程中对液压支架的四连杆机构、顶梁和立柱之间的联动还缺乏比较有效的表达方法,本文提出一种基于解析法与虚拟现实技术相结合的液压支架部件无缝联动方法,得出以下几点结论:

1) 利用本方法可以在虚拟现实环境下为液压支架的3D虚拟监测提供理论指引。在未来的虚拟现实监测中液压支架各部件可以准确联动,有很好的视觉效果和监测质量,用户可以根据虚拟监测画面,进行人工远程干预,保证综采装备的安全高效运行。

2) 本方法可为由油缸驱动转轴类机械(包括以挖掘机、塔吊和盾构机为代表的工程机械和采煤机、掘进机为代表的煤矿机械)的虚拟仿真提供良好方法。

3) 本方法运用2种交互手段进行交互,增强了交互的真实性,可用于煤矿机械装备的实验教学与培训。

由于已预留出前连杆或后连杆倾角、顶梁倾角等状态变量,可以在相应位置上布置传感器并实时接入系统驱动和系统动作,为进一步构建综采装备三机运动状态虚拟现实监测提供局部支撑,进而为实现虚拟现实反向控制提供强有力保证,推进煤炭综采装备实现自动化、智能化和无人化,有效提高安全能效比。

| [1] |

张立强, 王宇晗.

虚拟五轴侧铣加工过程建模与仿真分析[J]. 工程设计学报, 2011, 18(2): 98–102.

ZHANG Li-qiang, WANG Yu-han. Modeling and analysis for virtual five-axis flank milling process[J]. Chinese Journal of Engineering Design, 2011, 18(2): 98–102. |

| [2] |

鲍森茂. 液压支架虚拟装配平台的研究与开发[D]. 邯郸: 河北工程大学机电工程学院, 2013: 10-63.

BAO Sen-mao.The research and development of the hy-draulic support virtual assembly platform[D].Handan:Hebei University of Engineering, College of Electrical and Mechanical Engineering, 2013:10-63 http://cdmd.cnki.com.cn/Article/CDMD-10076-1014104742.htm |

| [3] |

侯慧锦, 张新语, 仲丛和, 等.

液压支架的虚拟装配与运动仿真[J]. 煤矿机械, 2008, 29(4): 193–194.

HOU Hui-jin, ZHANG Xin-yu, ZHONG Cong-he, et al. Virtual assembly and kinematics of roof support[J]. Coal Mine Machinery, 2008, 29(4): 193–194. |

| [4] |

张磊. 虚拟液压支架的职业教学仿真实训系统的设计与实现[D]. 长春: 吉林大学计算机科学与技术学院, 2014: 15-37.

ZHANG Lei.Design and implementation of the virtual simulation system of hydraulic support for vocational ed-ucation training[D].Changchun:Jilin University, College of Computer Science and Technology, 2014:15-37. http://cdmd.cnki.com.cn/article/cdmd-10183-1014270511.htm |

| [5] | LI A-le, ZHENG Xiao-wen, WANG Wei.Motion simu-lation of hydraulic support based on Unity 3D[C]//First International Conference on Information Sciences, Ma-chinery, Materials and Energy, Chongqing, Apr.11-13, 2015. |

| [6] |

陈占营, 郑晓雯, 陈静珊, 等.

基于虚拟现实的液压支架监测系统研究[J]. 煤矿机械, 2015, 36(9): 87–90.

CHEN Zhan-ying, ZHENG Xiao-wen, CHEN Jing-shan, et al. Research on monitoring system for hydraulic support based on virtual reality[J]. Coal Mine Machinery, 2015, 36(9): 87–90. |

| [7] |

张文磊, 郑晓雯, 陈宝峰, 等.

基于虚拟现实的液压支架工作状态研究[J]. 煤矿机械, 2012, 33(10): 72–74.

ZHANG Wen-lei, ZHENG Xiao-wen, CHEN Bao-feng, et al. Research on working status of hydraulic support based on virtual reality[J]. Coal Mine Machinery, 2012, 33(10): 72–74. |

| [8] |

李提建.

综采工作面三机运动模拟关键技术[J]. 煤矿机械, 2011, 32(3): 66–68.

LI Ti-jian. Key technology of motion simulation on standard equipment for fully mechanized caving face[J]. Coal Mine Machinery, 2011, 32(3): 66–68. |

| [9] | ZHANG X, AN W, LI J. Design and application of vir-tual reality system in fully mechanized mining face[J]. Procedia Engineering, 2011, 26(4): 2165–2172. |

| [10] | WAN Li-rong, GAO Long, LIU Zhi-hai, et al.The application of virtual reality technology in mechanized mining face[C]//Proceedings of the 2012 International Conference on Communication, Electronics and Auto-mation Engineering. Heidelberg, Berlin:Springer, 2013:1055-1061. |

| [11] | TANG Shan-shan, WEI Chao-kun. Design of monitoring system for hydraulic support based on LabVIEW[J]. Ad-vanced Materials Research, 2014, 989/994: 2758–2760. DOI:10.4028/www.scientific.net/AMR.989-994 |

| [12] |

李建忠, 陈鸿章, 隋刚.

基于虚拟现实的综采工作面仿真系统研究[J]. 系统仿真学报, 2007, 19(18): 4164–4167.

LI Jian-zhong, CHEN Hong-zhang, SUI Gang. Study on simulation system of fully mechanized mining face based on virtual reality[J]. Journal of System Simula-tion, 2007, 19(18): 4164–4167. DOI:10.3969/j.issn.1004-731X.2007.18.016 |

| [13] | LIANG S, CHEN Y, ZHENG X, et al.Study of mo-nitoring system of hydraulic support movement state based on virtual reality[C]//International Conference on Mechatronic Sciences, Electric Engineering and Computer, Shenyang, Dec.20-22, 2013. |

| [14] | YAN Hai-feng, SU Feng-xiang, CHEN Zhi-hong, et al.A study on the remote monitoring system of hy-draulic support based on 3DVR[C]//2010 International Conference on Audio Language and Image Processing (ICALIP), Shanghai, Jan.1, 2010. |

| [15] |

谢嘉成, 杨兆建, 王学文, 等.

采掘运装备虚拟装配与仿真系统设计及关键技术研究[J]. 系统仿真学报, 2015, 27(4): 794–802.

XIE Jia-cheng, YANG Zhao-jian, WANG Xue-wen, et al. Design and key technologies of virtual assembly and simulation of mining, driving and transporting e-quipment system[J]. Journal of System Simulation, 2015, 27(4): 794–802. |