土槽试验台车作为新型农业机械性能测试的关键试验平台,不仅能够弥补田间试验在环境控制与重复性方面的不足[4],还可以突破田间试验中因农时短、气候多变等不可控因素而造成的效率瓶颈和实施难题。华南农业大学的许鹏[5]针对目前国内农业机械室内测试土槽整体尺寸较小且可测试的农机具单一等问题,研制了一套大型的农业机械田间土槽系统,可用于测试农机具(如播种机、犁等)的作业性能,为农业机械的设计研发提供了实用的试验平台。南京农业大学的周晶[6]研制了一款土槽试验台车,其中土槽用于盛放试验土壤(按田间实际土壤剖面结构分层填充)并兼作牵引车的运行轨道。该土槽试验台车集成了先进的PLC(programmable logic controller,可编程逻辑控制器)控制技术与LabVIEW虚拟仪器技术,不仅实现了对农业机械样机试验过程的精确自动化控制,还能高效完成性能数据的采集与分析。新疆农业大学的谢建华等[7]根据拾膜、卸膜机构的试验要求,设计了一种小型土槽台车测试系统,并对土槽台车的速度进行了测试。结果表明:所设计的土槽台车符合被测机构的试验要求。在此基础上,吉林大学的杨旭[8]通过进一步创新,设计了一款支持红外遥控的土槽试验台车,并采用可视化编程工具和面向对象技术,实现了在检测土槽试验台车运动系统实时状态的同时记录其行进速度和位移。云南农业大学的姚忠志等[9]针对农具耕作部件田间性能测试成本高、数据采集困难及效率低等问题,设计了一种简易的室内土槽试验台。结果表明:该土槽试验台各因素调节功能正常,其数据采集系统能够正常采集、储存和分析数据,且总体性能稳定,满足设计要求。

综上,目前已有许多学者针对农机具的测试需求研发了不同类型的土槽试验台车和田间土槽系统,有效地提升了农机具性能测试的准确性和效率。本文聚焦于丘陵山区土槽试验台车的研究。首先,对土槽试验台车的结构进行设计,并基于RecurDyn-EDEM耦合仿真对整车的通过性进行分析。随后,对土槽试验台车的整体性能进行测试,旨在验证整车设计的合理性与可行性,从而为丘陵山区土槽试验台车的设计提供理论基础与参考。

1 土槽试验台车的设计与工作原理

1.1 整体结构设计

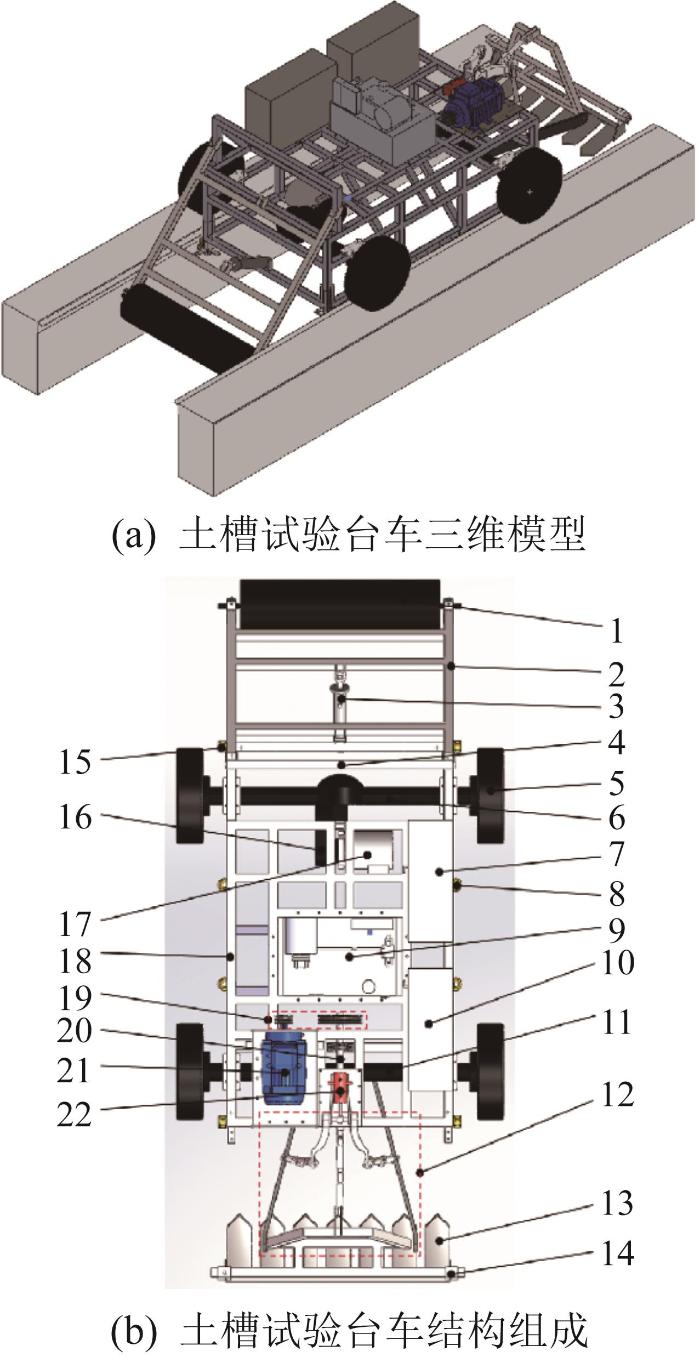

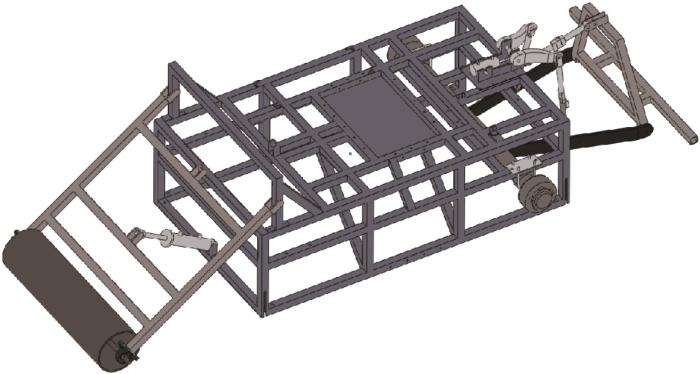

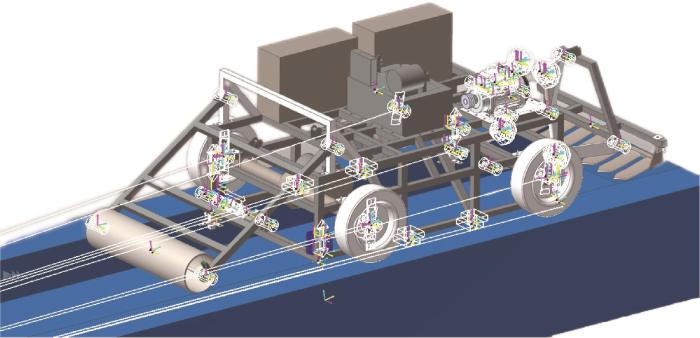

丘陵山区土槽试验台车主要包括机械系统、数据采集系统及控制系统。机械系统由驱动系统、制动系统、农机具挂接装置和镇压装置组成,其中:驱动系统主要包括电机驱动装置和液压驱动装置;制动系统主要包括电磁制动装置和液压制动装置;农机具挂接装置主要包括悬挂装置、挂接模块和动力输出轴;镇压装置主要包括固定架、镇压架和镇压辊。数据采集系统由传感器、变频器、PLC和搭载上位机软件的触摸屏等硬件组成。控制系统由PLC和各种电气元件组成。土槽试验台车的整体结构如图1所示。

图1

图1

丘陵山区土槽试验台车结构示意图

1—镇压辊;2—镇压架;3—液压缸;4—固定架;5—驱动轮;6—驱动前桥;7—强电箱;8—横向限位装置;9—液压泵站;10—弱电箱;11—从动后桥;12—悬挂装置;13—被测农具;14—挂接模块;15—铅垂限位装置;16—减速器;17—牵引电机;18—主车架;19—带传动装置;20—动力输出轴;21—动力电机;22—牛头顶式液压升降器。

Fig.1

Structure diagram of soil groove test trolley in hilly and mountainous areas

1.2 工作原理

土槽试验台车的功能装置主要包括镇压装置和悬挂装置,用于土壤的压实和恢复平整以及实现对不同农机具的性能测试。其中:镇压装置的抬升/下降由液压缸驱动,悬挂装置由牛头顶式液压升降器驱动,两者分两路液压阀独立控制。在土槽试验台车作业过程中,安装在悬挂装置上的传感器实时采集耕深、倾角等工况数据并将采集到的数据通过PLC传输至上位机,然后上位机将处理好的关键数据实时显示在触摸屏上。根据实时信息反馈,人为决定功能装置是否需要调整,调整时通过PLC给执行部件输出动作信号,从而完成闭环控制。

2 土槽试验台车的关键部件设计

2.1 悬挂装置设计

图2

表1 悬挂装置连接杆的尺寸参数 (mm)

Table 1

| 连接杆 | 最小长度 | 最大长度 |

|---|---|---|

| 上拉杆 | 680 | 800 |

| 左、右提升杆 | 340 | 450 |

| 下拉杆 | 720 | 850 |

2.2 驱动系统设计

本文以犁铧作为被测农具进行说明。根据《农业机械设计手册》[13],土槽试验台车所需克服的牵引阻力可表示为:

式中:Ft为牵引阻力,N;nl为被测犁铧的数量,取nl=2;

根据云南省的土质特征和相关研究基础[14],以黏重土壤为依据进行计算,可得犁耕比阻K=60~90 kPa。由于

土槽试验台车在行进过程中还需克服坡道阻力、滚动阻力和加速阻力,其计算式分别为:

式中:

将已知参数代入

式中:P1为牵引电机功率,kW;Ft, max为最大牵引力,N;

将已知参数代入

动力电机的主要功能是为具有旋转功能的被测农机具(如旋耕机)提供扭矩。由于被测农机具的功耗影响因素较多,目前常见的解析法难以直接应用,可根据经验计算动力电机的功率。本文以旋耕机功耗为参数依据来确定动力电机的功率,计算式如下:

式中:

当旋耕比阻

表2 驱动电机参数

Table 2

| 参数 | 牵引电机 | 动力电机 |

|---|---|---|

| 额定功率/kW | 15 | 2 |

| 额定电压/V | 380 | 380 |

| 额定转速/(r/min) | 1 500 | 1 500 |

| 额定频率/Hz | 50 | 50 |

| 极对数 | 4 | 4 |

驱动系统中的液压驱动装置用于控制悬挂装置和镇压装置的升降。本文液压驱动装置的主体选择液压泵站,其输出扭矩和排量的计算式如下:

式中:

将已知参数代入

表3 液压泵站性能参数

Table 3

| 性能参数 | 数值 |

|---|---|

| 最大扭矩/(N·m) | 125 |

| 输出功率/kW | 202 |

| 工作压力/MPa | 7 |

| 最大流量/(L/min) | 32 |

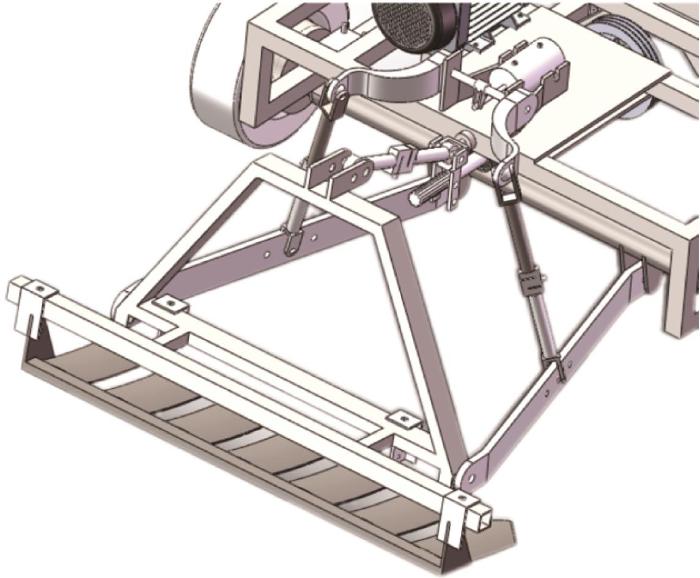

液压泵站实物如图3所示。与液压泵站相连的功能装置分属两路液压阀独立控制:一路控制悬挂装置的牛头顶式液压升降器;另一路通过控制镇压装置液压缸的伸缩来实现升降调节。

图3

图3

液压泵站实物图

1—电机;2—油泵;3—油箱;4—风冷装置;5—压力表;

6—油路块;7—电磁阀;8—加油口;9—液位计。

Fig.3

Physical drawing of hydraulic power station

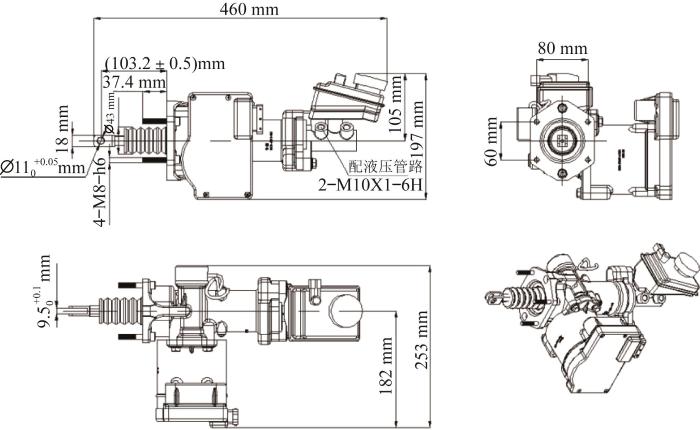

2.3 制动系统设计

本文所设计的土槽试验台车采用2种制动方式:一种是变频器自带的电磁制动,另一种是液压式线控制动。变频器的电磁制动虽可满足大多数情况下的制动需求,但在设定电磁制动时必须考虑土槽试验台车自身质量大以及测试农机具时行进阻力和负载也大的特点。若采用硬制动,则强大的惯性可能会导致车体受到较大冲击,进而造成传动系统磨损甚至损坏。因此,本文采用柔性制动,以减少惯性冲击,保护车体。将电磁制动的响应时间设定为1 s,即当土槽试验台车的行进速度达到或超过1 m/s时,若需要电磁制动,则变频器通过控制驱动电机在1 s内将行进速度平稳降至0 m/s。此外,考虑到驱动电机启动时可能会产生负荷冲击,将电机的启动时间也设定为1 s,以确保土槽试验台车平稳加速,避免对传动系统造成过大的损伤。

图4

表4 液压式线控制动器的基本信息

Table 4

| 基本信息 | 属性与数值 |

|---|---|

| 驱动形式 | 伺服电机 |

| 缸径/mm | 22.22 |

| 有效行程/mm | 42 |

| 油口规格/(mm×mm) | ISO M10×1.0 |

| 主缸 | 带压力闭环 |

| 工作电压/V | 12 |

2.4 控制系统设计

控制系统的核心硬件为西门子S7-200 SMART型PLC、触摸屏和变频器等。功能部件及传感器的信号经过PLC处理后显示在上位机界面上,用户根据上位机界面反馈的信息通过控制按钮向PLC传达操作指令,PLC接收到指令后执行对应功能部件的动作[17]。按钮控制分为2种模式:一种是就地模式,即通过电控箱正面的物理按钮直接控制功能部件的启停;另一种是遥控模式,即采用禹鼎F23-A型遥控装置进行远程控制。这2种模式互锁,若激活其中一种模式,则另一种就无法使用。

土槽试验台车的PLC控制技术如下。

1)PLC直接控制液压泵站的总开关,通过控制电磁阀来间接控制液压缸的伸缩,进而实现镇压装置和悬挂装置的升降。

2)PLC直接获取在上位机界面上设定的土槽试验台车行进速度,同时监测轮速传感器的数据(驱动轮线速度)并计算实时滑转率,进而根据滑转率调整变频器的频率,以实现在控制行进方向和速度的同时确保在合理的滑转率范围内提高牵引力和稳定性,避免因滑转率过高或过低而影响土槽试验台车的行进效率和安全性。

土槽试验台车的行进速度与牵引电机频率的转换公式如下:

式中:

动力电机的控制原理与牵引电机相同,动力电机的转速与频率的转换公式如下:

式中:

3)PLC需随时读取传感器的数据,根据五杆测力法[18]处理数据并将计算得到的行进阻力等参数实时显示在上位机界面上。

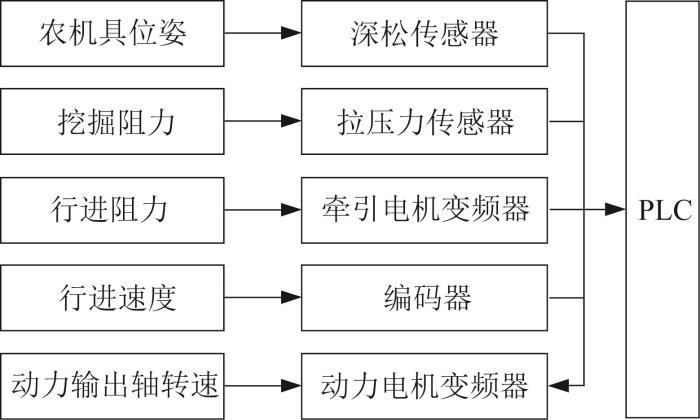

2.5 数据采集系统设计

数据采集系统基于RS485接口和Modbus-RTU通信协议实现数据的采集与传输,采集途径如图5所示。其中,传感器主要包括拉压力传感器、深松传感器等。由于拉压力传感器的输出为模拟量,因此需要将其连接到变送器上,以统一将模拟信号转化为数字信号。

图5

3 土槽试验台车的结构强度与通过性仿真分析

3.1 结构强度分析

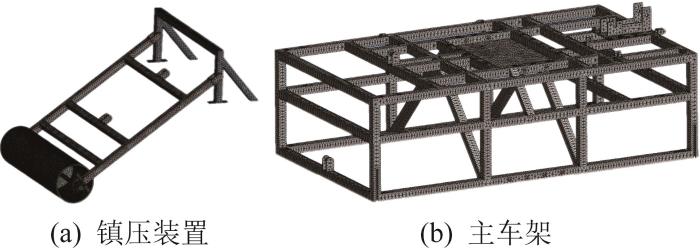

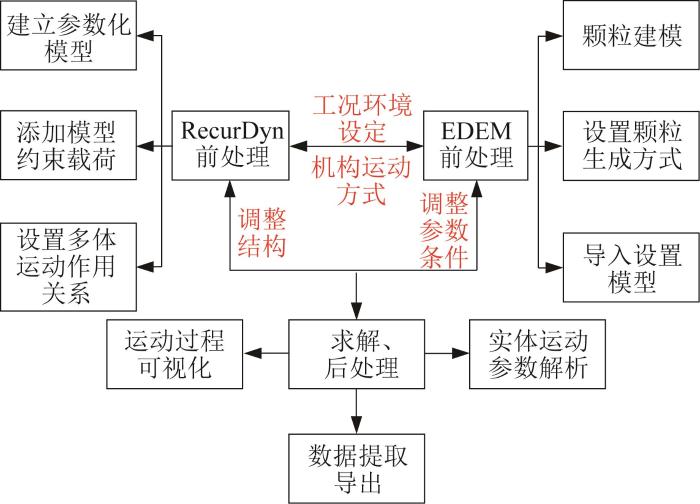

土槽试验台车的主车架和功能装置(镇压装置和悬挂装置)的结构强度在实际运行与关键性能测试中至关重要。本文采用ANSYS软件对其进行静力学仿真分析,旨在通过仿真分析来识别设计方案中可能存在的问题并为后续的结构优化提供指导,以确保实际加工制造的零部件满足预期的强度和使用寿命要求。考虑到土槽试验台车中很多零部件对主车架只起支撑作用,在仿真时将这些零部件简化为平面力,以缩短仿真周期。简化后的土槽试验台车仿真模型如图6所示。

图6

图6

简化后的土槽试验台车仿真模型

Fig.6

Simplified simulation model of soil groove test trolley

简化后的土槽试验台车主要包括三部分:主车架、镇压装置、悬挂装置。由于悬挂装置由零散的杆件连接而成,受力最大的下拉杆为成品零件,且悬挂装置的固定点和作用力均在主车架上,因此将悬挂装置视为作用在主车架上的力,不单独对其进行静力学分析。镇压装置中的镇压架及主车架存在一定的受力变形,因此有必要对其结构强度进行单独的校核分析。在ANSYS软件中,分别对镇压装置和主车架模型进行网格划分,所生成网格的最小边缘长度为4 mm。最终划分得到的镇压装置网格单元数量为239 639个,主车架网格单元数量为151 611个,如图7所示。

图7

图7

镇压装置和主车架模型的网格划分

Fig.7

Grid division of suppression device and main frame models

根据土槽试验台车的实际测试情况,对整车、镇压装置和主车架分别施加作用力,并利用ANSYS软件对整车、镇压装置及主车架进行静力学仿真,结果如图8所示。

图8

图8

土槽试验台车及其关键部件的静力学仿真结果

Fig.8

Statics simulation results of soil groove test trolley and its key components

由图8(a)可知,在测试过程中,镇压装置的最大变形位置位于镇压辊处,变形量为3.3 mm,该变形是土壤挤压镇压辊所导致的。可考虑将镇压辊材料改为铸铁并将壁厚增至9.5 mm,以提高其刚度。由图8(b)可知,镇压装置的平均等效应力为9.73 MPa,最大等效应力为796.54 MPa,最大等效应力出现在镇压架与固定架的连接处,这是因为此处吊耳与方管的接触面积非常小,产生了应力集中。在实际加工过程中,可采用焊接填充物的方式进行缓冲处理,以降低应力集中的风险。由图8(c)可知,主车架发生最大变形的位置位于车架前端吊耳处,最大变形量为0.99 mm,在实际加工中应适当注意该吊耳的焊接强度。由图8(d)可知,主车架的平均等效应力为4.25 MPa,最大等效应力为116.98 MPa,最大等效应力出现在牛头顶式液压升降器底座支撑横梁与主车架的连接点处。这是因为在构建模型时将该横梁与车架主梁设为线接触,造成了应力集中,而在实际加工制造时横梁与主梁之间会有过渡段,避免了理想化的线接触。为进一步提高主车架的结构强度,可在横梁的角点或拐点位置处加装角钢,以提供额外的支撑作用并分散应力。

3.2 通过性分析

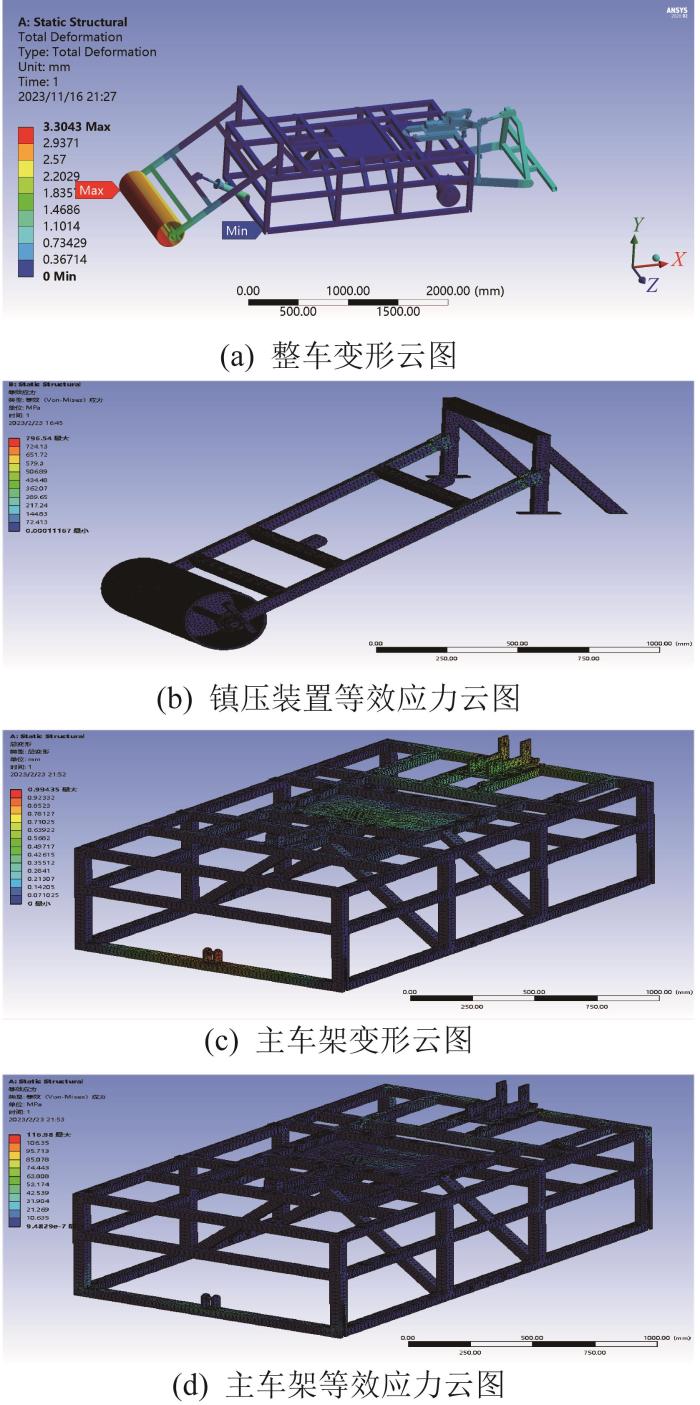

为验证土槽试验台车设计方案的合理性,对其在极端情况下的通过性进行仿真分析。本文使用多体动力学软件RecurDyn和离散元仿真软件EDEM开展耦合仿真,其耦合关系如图9所示。

图9

图9

RecurDyn-EDEM耦合仿真示意

Fig.9

Schematic diagram of RecurDyn-EDEM coupling simulation

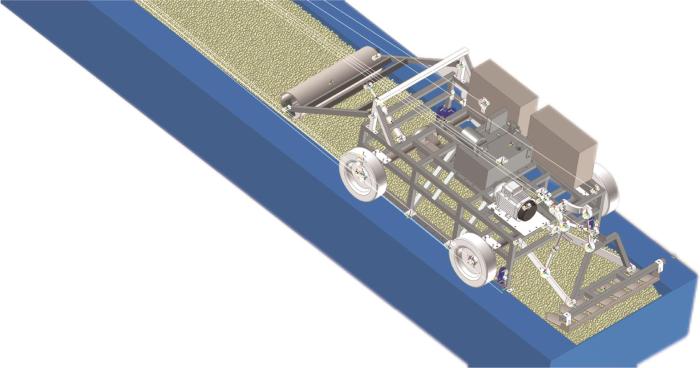

所构建的土槽试验台车耦合仿真模型如图10所示。考虑到实际土槽一般有2°以内的坡度,为了模拟极限工况,在模型中设置了一个坡度为10°、长度为35 m的土槽,其余参数按真实尺寸设置。

图10

考虑到镇压装置和悬挂装置的运行均由液压泵站控制,而这2个装置在实际运行中通常不会同时工作,且极限工况下悬挂装置搭载农机具工作时的阻力最大,在仿真时将镇压装置调整为悬空,悬挂装置搭载农机具进行触土作业。本文以搭载三七挖掘铲为例进行分析。根据工作要求,将挖掘铲的挖掘深度设为20 cm,入土角设为15°;设镇压装置的驱动函数作用在液压缸推杆的移动副上,推杆以10 mm/s的速度伸长,在t=0.5 s时移动速度降为0 mm/s并保持至仿真结束;设悬挂装置的驱动函数作用在牛头顶式液压升降器推杆的移动副上,推杆以70 mm/s的速度伸长以使挖掘铲入土,在t=0.5 s时推杆的移动速度降为0 mm/s,此时挖掘铲的入土深度刚好为20 cm。

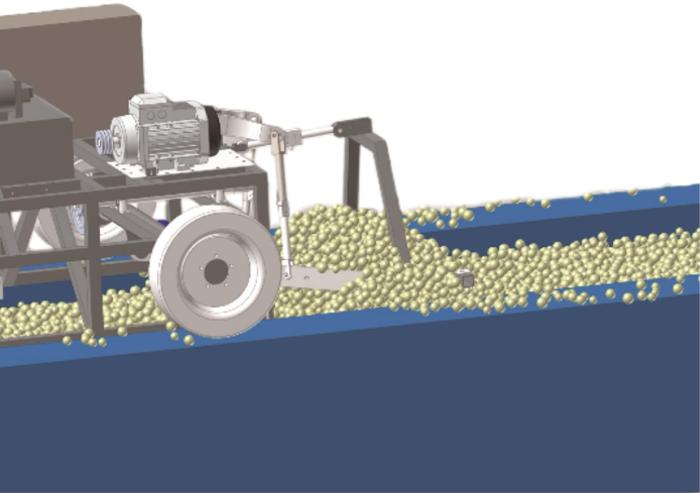

在耦合仿真中,将土壤视作由数量极多的离散球状颗粒组成。将土壤颗粒填入土槽,添加土壤颗粒后的仿真环境如图11所示。在仿真环境搭建完成后开展耦合仿真,并观察土槽试验台车的运行效果。

图11

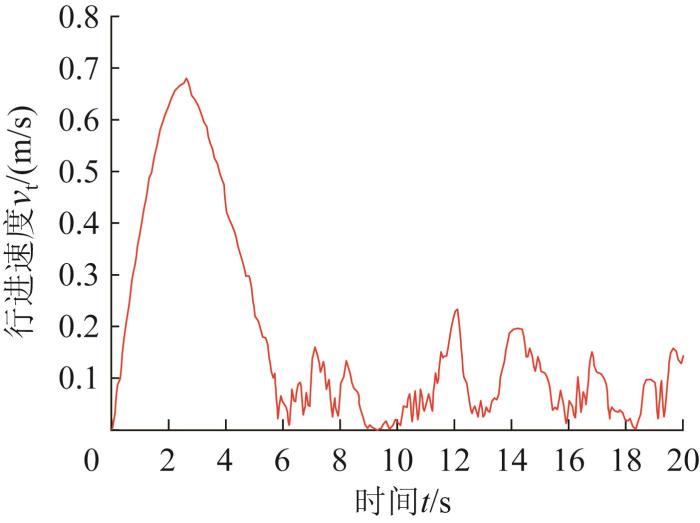

通过耦合仿真得到土槽试验台车行进速度的变化曲线,如图12所示。由图12可以看出,整车以恒定扭矩行进,其从t=0 s时开始加速,至t=2.7 s时行进速度达到0.7 m/s,但此时已出现壅土现象。由于仿真的目的是模拟土槽试验台车在极限工况下的运行情况,在参数值的选取上偏极限,出现壅土现象属于正常情况。从t=2.7 s开始,土槽试验台车的行进速度骤减,至仿真结束时行进速度在0.1 m/s左右波动。由于三七挖掘铲上土壤堆积过多,土壤虽会从铲顶的空隙处向后流动,但流动量过小,土壤颗粒表面能过大且为黏重土壤,土壤在堆积过程中受到挤压,部分土壤被挤出,使得土槽试验台车的行进速度骤降至很小且存在波动。最终在挖掘铲上堆积的土壤厚度稳定在35 cm左右,如图13所示。

图12

图12

土槽试验台车行进速度的变化曲线

Fig.12

Variation curve of travelling speed of soil groove test trolley

图13

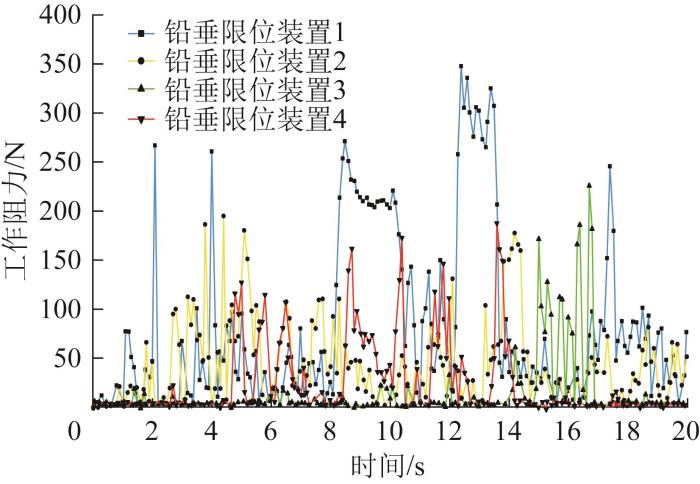

在仿真过程中,限位装置起到辅助土槽试验台车行进的作用,其中铅垂限位装置的受力变化曲线如图14所示。

图14

铅垂限位装置中的限位轮与土槽角钢的上底面直接接触,限位弹簧用于补偿驱动轮与地面间的摩擦力。当被测农机具的工作阻力过大时,土槽试验台车会发生前翘现象,造成前驱动轮与地面间的接触压力减小,从而导致驱动前桥传递的驱动力矩无法充分发挥作用,驱动轮易打滑。此时,限位弹簧因车体前翘而被压缩,进而使限位轮与土槽角钢之间产生压力,用于补偿因车体前翘而减小的驱动轮摩擦力,从而确保驱动轮可获得足够的驱动力以防止打滑。若车体前翘现象极为严重,导致驱动轮完全离开地面,则铅垂限位装置失效。分析图14数据可知,限位弹簧可提供的摩擦力为700 N左右。在实际加工制造时,可选择劲度系数较大的模具弹簧,并通过对螺栓施加预紧力来调整其初始状态。

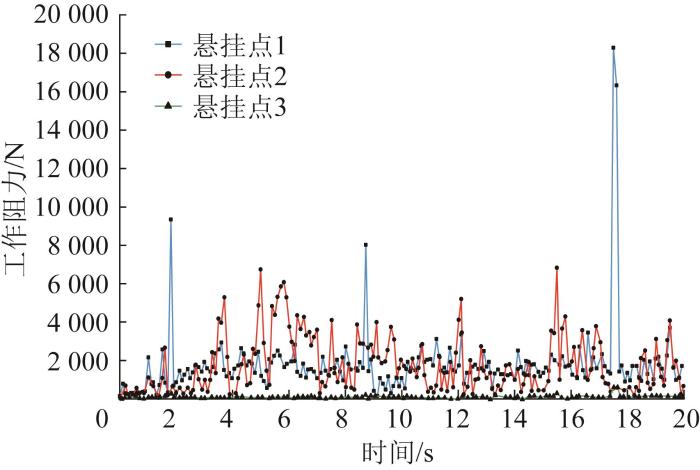

在土槽试验台车的运行过程中,悬挂装置的受力也不断变化,其3个悬挂点处的受力变化曲线如图15所示。由于存在壅土现象,土槽试验台车的总阻力不断增大,当其行进速度骤减至稳定值后,悬挂装置所受的合力为6 665 N。

图15

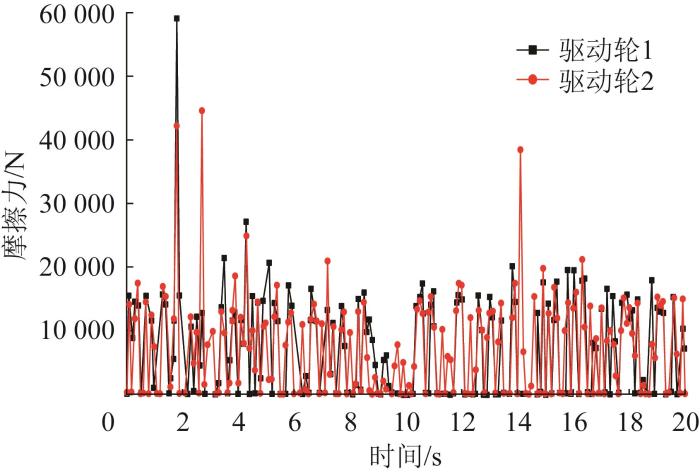

图16

图16

驱动轮1、2的摩擦力变化曲线

Fig.16

Friction force variation curves of driving wheels 1 and 2

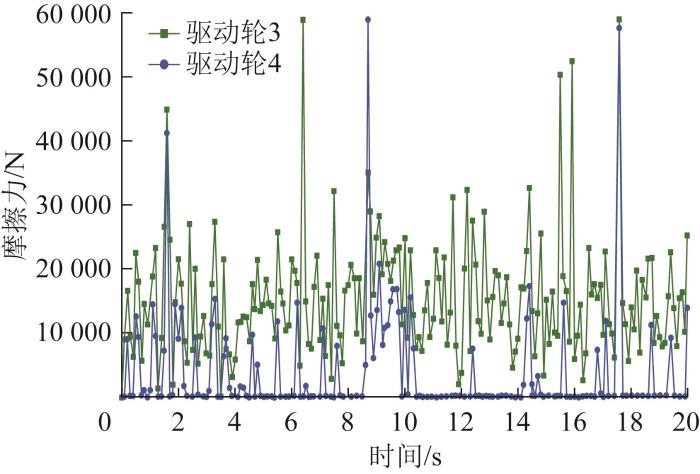

图17

图17

驱动轮3、4的摩擦力变化曲线

Fig.17

Friction force variation curves of driving wheels 3 and 4

耦合仿真结果表明,土槽试验台车在极限工况下运行时会出现严重的前翘现象。这是因为土壤颗粒表面能过大导致挖掘铲壅土,造成土槽试验台车的行进阻力增大,进而导致车体整体前翘及驱动轮打滑,行进速度极为缓慢。在后续的样机加工制造中,可选择劲度系数较大的模具弹簧作为限位弹簧,同时主车架前端宜留有适当空间以防止安装配重块时发生干涉,进而避免车体前翘,使得土槽试验台车满足使用要求。

4 土槽试验台车性能试验

为了测试土槽试验台车的性能,搭建其物理样机,整机装配效果如图18所示。

图18

4.1 速度控制准确性试验

为了验证土槽试验台车的速度控制准确性,分别开展行进速度测试和动力输出轴转速测试。

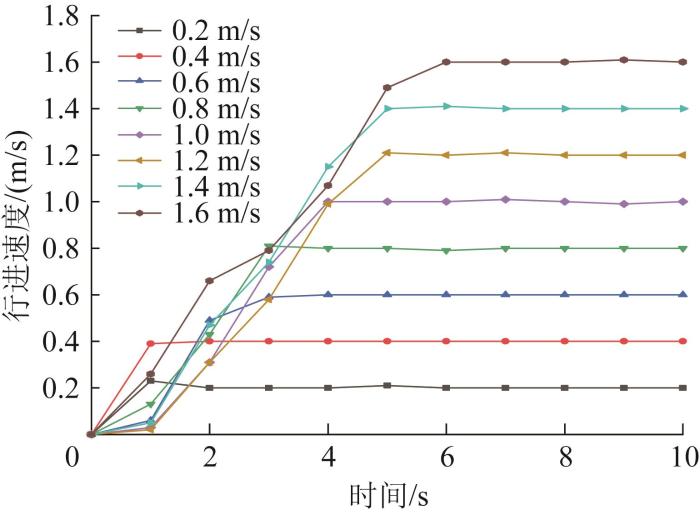

首先,开展土槽试验台车行进速度测试。考虑到直接测量行进速度的难度较大,在试验中通过采集驱动轮线速度来表征行进速度。在测试开始前,将土槽试验台车停放在土槽起始点,确保仅驱动轮和限位装置与土槽接触。将土槽试验台车的目标行进速度设为8个水平(0.2、0.4、0.6、0.8、1.0、1.2、1.4、1.6 m/s)并依次开展试验(空载运行)。待土槽试验台车的行进速度稳定后,开始计时10 s,并标记起始位置;当计时结束后,记录终止位置并控制土槽试验台车制动。每组试验记录10 s内每间隔0.5 s的瞬时速度,并观察其达到目标行进速度所需的时间,以此评价土槽试验台车性能。土槽试验台车行进速度随时间的变化曲线如图19所示。由图19可知,土槽试验台车达到最大行进速度1.6 m/s时所需的加速时间最长,为6 s,对应的平均加速度为0.24 m/s²。

图19

图19

土槽试验台车行进速度随时间的变化曲线

Fig.19

Variation curve of travelling speed of soil groove test trolley with time

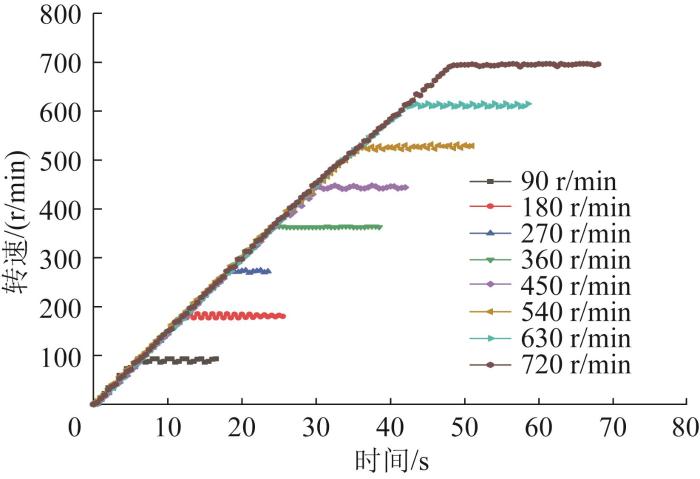

随后,开展动力输出轴转速测试。将动力输出轴的花键与编码器连接(转速比为1∶1)。当动力输出轴旋转时,编码器同步转动,记录对应的转动角度与时间,以此计算平均转速,并与设定的目标转速进行对比。将动力输出轴的目标转速依次设置为90、180、270、360、450、540、630、720 r/min,采集数据的频率为2 Hz,记录8组目标转速下的试验结果,如图20所示。

图20

图20

动力输出轴转速随时间的变化曲线

Fig.20

Variation curve of rotational speed of power output shaft with time

由图20可知,动力输出轴的角加速度基本不变,保持在14.74 rad/s2左右;当动力输出轴的目标转速设定为540 r/min时,其实际转速无法达到目标转速。这一现象同样出现在目标转速设为630、720 r/min的情况下。在这3组试验中,动力输出轴的实际转速与目标转速相差15~20 r/min,这是因为在高转速下带传动会发生弹性滑动,使得动力输出轴转速下降。从整体上看,动力输出轴转速的损失较小且转速稳定,说明其运行可靠,能够满足设计要求和土槽试验需求。

4.2 制动性能试验

为确定土槽试验台车的制动系统是否满足安全使用的要求,对其制动性能进行测试。首先,将土槽试验台车停在土槽起始点处,并在距离起始点17.5 m处设置初始记录点(划线标记);设定土槽试验台车的目标行进速度为0.2 m/s,待速度稳定后,开始进行制动(空载运行)。当土槽试验台车的前驱动轮越过初始记录点时,开始计时并立即实施制动;待土槽试验台车完全停止(速度为0 m/s)时,停止计时,并记录此时的终止位置,同时计算制动距离与制动时间。随后,分别将土槽试验台车的目标行进速度设为0.4、0.6、0.8、1.0、1.2、1.4、1.6 m/s,重复上述步骤,开展多组制动性能试验。通过对不同目标行进速度下的制动距离和制动时间进行对比,以评估土槽试验台车的制动性能。

试验结果显示,当土槽试验台车的目标行进速度设定为0.2~0.8 m/s时(间隔为0.2 m/s),其制动距离和制动时间分别在0.2 m和0.5 s以内,均在安全范围内。然而,在测试目标行进速度为1.0~1.6 m/s下的制动性能时,观察到其制动距离和制动时间显著增大。为了更准确地评估土槽试验台车在1.0~1.6 m/s行进速度区间内的制动性能,将速度间隔设为0.1 m/s,共完成7组试验,相关试验结果如表5所示。

表5 土槽试验台车的制动性能测试数据

Table 5

| 行进速度/(m/s) | 制动距离/m | 制动时间/s |

|---|---|---|

| 0.2~0.8 | <0.20 | >0.50 |

| 1.0 | 0.30 | 0.60 |

| 1.1 | 0.41 | 0.71 |

| 1.2 | 0.61 | 1.24 |

| 1.3 | 0.74 | 1.82 |

| 1.4 | 1.05 | 2.07 |

| 1.5 | 1.30 | 2.10 |

| 1.6 | 1.62 | 2.61 |

由表5可知,土槽试验台车的制动时间和制动距离随设定行进速度的增大而增大;在最大行进速度为1.6 m/s的条件下制动时,其制动时间为2.61 s,制动距离为1.62 m,测试数据合理,符合安全使用条件,满足设计要求。由于土槽试验台车空载运行,停车主要依靠变频器的电磁制动,但在实际土槽试验中,牵引阻力、行走阻力是停车最主要的影响因素,制动时间和制动距离会相应缩短,空载的制动性能已满足使用要求,故不再追加其他工况下的制动试验。

4.3 作业性能试验

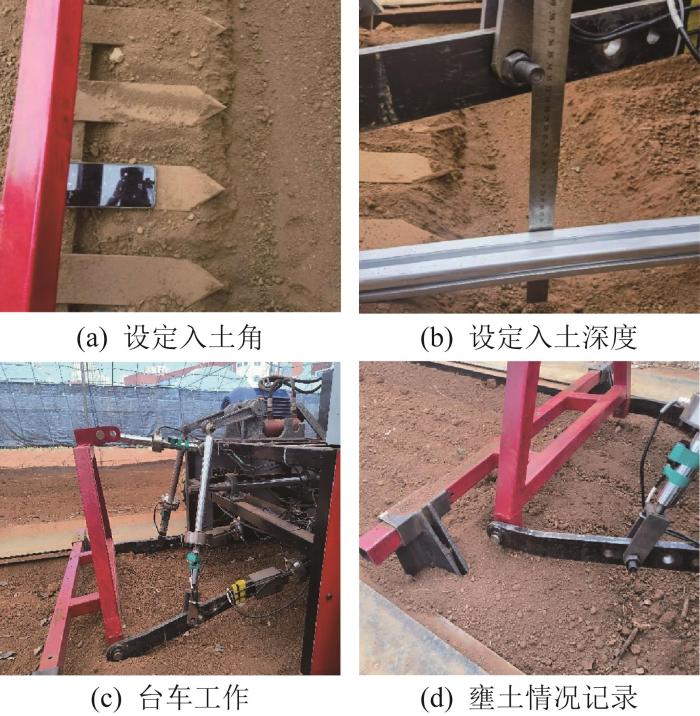

为测试土槽试验台车的实际作业性能以及评估其控制系统和数据采集系统的有效性,需搭载农机具进行测试。选用昆明理工大学团队研制的初代三七挖掘铲进行试验,以评估整车的作业性能[19]。

将土槽试验台车停在土槽起始点,等待启动;随后,将目标行进速度设为0.2 m/s,并挂接三七挖掘铲,调整挖掘铲的入土深度为15 cm,入土角为20°。完成上述准备工作后,启动土槽试验台车,并记录其运行时间、行进速度以及牵引阻力。当土槽试验台车的行进速度稳定后,实施制动,直至其行进速度降至0 m/s,并测量起始点到停止点的距离。最后,根据测试数据,计算驱动轮的滑转率:

式中:Sr为驱动轮的滑转率;Ua为车辆的实际行进距离,m;Ut为驱动轮的转动距离,m。

为了进一步分析不同工况下土槽试验台车的作业性能,将目标行进速度依次调整为0.4、0.6、0.8、1.0、1.2、1.4、1.6 m/s,重复上述步骤,并计算不同行进速度下的驱动轮滑转率。

土槽试验台车搭载三七挖掘铲的测试现场如图21所示。

图21

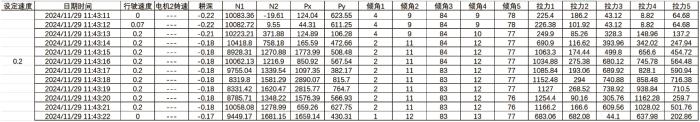

在试验过程中,上位机软件实时记录试验数据并形成报表,如图22所示(以目标行进速度为0.2 m/s的试验为例)。

图22

图22

上位机软件的报表数据整理结果

Fig.22

Report data organization results of upper computer software

分析试验结果可知,土槽试验台车搭载三七挖掘铲并以0.2 m/s的目标行进速度进行入土作业时,其可在2 s内达到目标行进速度,符合上文对行进速度的分析结果;三七挖掘铲的初始入土深度设为20 cm,但考虑到部件间的活动间隙可能会导致挖掘铲在挖掘作业中产生微小的上升位移,将实际的初始入土深度调整为22 cm。在0.2 m/s的行进速度下,通过五杆测力法测得前驱动轮的支持力稳定在9 500 N左右,后驱动轮的支持力为1 420 N。由于初代三七挖掘铲在作业中出现了壅土现象,且随着行驶的不断推进,壅土现象越来越严重,故工作阻力不断增大,直至土壤高度超出挖掘铲15 cm,此时数据采集系统记录的三七挖掘铲的最大工作阻力为2 990.07 N;此外,悬挂装置通过弹簧对挖掘铲施加的拉力也不断增大,最大值为815.7 N。

5 结 论

1)设计了一种丘陵山地土槽试验台车,并详细阐述了其机械系统、数据采集系统及控制系统的基本组成、选型依据及工作原理。

2)利用ANSYS软件对土槽试验台车的关键部件进行了静力学仿真,验证了其设计方案的合理性与结构的可靠性。静力学仿真结果显示,土槽试验台车主车架的最大变形量为0.99 mm,平均等效应力为4.25 MPa。同时,采用RecurDyn-EDEM耦合仿真方法模拟了极限工况下土槽试验台车挂接三七挖掘铲的测试过程。耦合仿真结果显示,在恒定扭矩下,当土槽试验台车加速至0.7 m/s时,挖掘铲出现了壅土现象,导致土槽试验台车的行进速度骤降至0.1 m/s左右且上下波动。分析原因在于:限位弹簧仅能提供约700 N的摩擦力,而悬挂装置产生的合力高达6 665 N,导致土槽试验台车发生前翘现象,同时驱动轮出现打滑。尽管仿真结果表明,土槽试验台车在极限工况下可能会出现一些极端现象,但在实际应用中此类极端现象的发生频率较低。基于仿真结果,选用劲度系数较大的模具弹簧作为限位弹簧并在主车架前端留有适当的空间,以确保土槽试验台车满足实际使用需求。

3)对土槽试验台车物理样机进行了性能试验。试验结果表明,所设计的土槽试验台车在速度准确性控制方面表现良好:从静止加速至最大行进速度1.6 m/s所需的时间为6 s,平均加速度为0.24 m/s²;动力输出轴的角加速度始终维持在14.74 rad/s²左右,其实际转速的误差在15~20 r/min范围内,表明输出转速稳定,可满足土槽试验的基本需求。在制动性能方面,当土槽试验台车以最大行进速度1.6 m/s运行时,其制动时间为2.61 s,对应的制动距离为1.62 m,满足安全使用的要求。在作业性能方面,土槽试验台车搭载三七挖掘铲以0.2 m/s为目标行进速度作业时,其可在2 s内达到目标速度,响应速度较快;同时,测得挖掘铲作业时的最大壅土高度超出铲体15 cm,最大工作阻力为2 990.07 N。综上,所设计的土槽试验台车的整体性能可满足后续土槽试验的需求。

参考文献

云南坡耕地质量评价及土壤侵蚀/干旱的影响机制研究

[D].

Quality evaluation of slope farmland in Yunnan Province and soil erosion/drought influencing mechanisms

[D].DOI:10.3390/su12177230 [本文引用: 1]

云南省农业机械化转型升级的思考

[J].

Thoughts on the transformation and upgrading of agricultural mechanization in Yunnan Province

[J].

云南省丘陵山区农机化发展浅析

[J].

Analysis on the development of agricultural mechanization in hilly and mountainous areas of Yunnan Province

[J].

土槽试验台研究综述

[J].

Review of study on soil bin test-bed

[J].

农业机械田间土槽系统研制

[D].

Development of agricultural machinery field soil trough system

[D].

土槽试验台车系统的设计和研究

[D].

The design and research of soil bin facility system

[D].

小型土槽台车测试系统的设计与试验

[J].

Design and experiment of small-scale soil bin testing system

[J].

电力四驱农机土槽试验台车的研制

[D].

The design of the electric all-wheel-drive farm machinery soil bin testing car

[D].

简易土槽试验台的设计与试验

[J].

Design and test of simple soil trough test bench

[J].

Study of three-point linkage of power machine

[J].

Study of spatial hinge mechanisms and their use in agricultural machines

[J].

The role of bond and damping in the discrete element model of soil-sweep interaction

[J].

三七根土复合体分离机理研究

[D].

Study on separation mechanism of Panax notoginseng soil complex

[D].

导轨式四驱农耕试验台车的设计与研究

[D].

Design and research of rail-wheel-drive test trolley

[D].

西门子S7-1200与S7-200 SMART通信探究

[J].

Research on communication between Siemens S7-1200 and S7-200 SMART

[J].

农机土槽试验动力学参数测试系统的研制

[J].

Development of soil bin test dynamic parameters measurement system

[J].

三七收获机挖掘铲减阻特性分析与试验

[J].DOI:10.3785/j.issn.1006-754X.2025.05.101 URL [本文引用: 1]

Analysis and experiment on drag reduction characteristics of digging shovel of Panax notoginseng harvester

[J].DOI:10.3785/j.issn.1006-754X.2025.05.101 URL [本文引用: 1]

DOI:10.3785/j.issn.1006-754X.2025.05.101 URL [本文引用: 1]

丘陵山区土槽试验台车设计与性能分析

[J].

Design and performance analysis of soil groove test trolley in hilly and mountainous areas

[J].DOI:10.3785/j.issn.1006-754X.2025.05.101 URL [本文引用: 1]