目前,电磁和永磁漏磁检测是钢丝绳无损检测的主要方法[4-6]。永磁磁化器通过提供恒定的磁通,使得钢丝绳中的轴向总磁通保持恒定,该技术凭借穿透性、稳定性高及操作便捷等优势,被广泛应用于无损检测领域[7]。董文琪[8]针对直径为6~16 mm的钢丝绳的漏磁检测,提出了基于嵌入式系统的漏磁检测方法,并设计了一种体积小、质量小的手持式检测仪。姜宵园[9]针对钢丝绳的漏磁检测探头进行了深入研究,并设计了一种开环永磁磁化漏磁检测探头。杨子健[10]针对检测设备操作繁杂的问题,设计了一种基于无损检测原理的便携式钢丝绳损伤检测仪,在一定程度上提升了检测的便捷性。Ma等[11]通过设计聚磁导引结构,实现了漏磁场的定向聚集,有效扩展了单个霍尔元件的有效检测区域。Zhou等[12]建立了多源信息融合模型,通过多通道信号协同处理机制,显著提升了对钢丝绳漏磁检测中缺陷特征的解耦能力。Zhang等[13]搭建了磁电复合传感架构,通过线圈-霍尔传感器的协同工作实现了主磁通与漏磁信号的多维度耦合分析,为钢丝绳损伤信号的多尺度评估提供了新的技术途径。然而,现有的基于永磁漏磁检测的钢丝绳无损检测设备虽在一定程度上提高了人工检验的准确性,但仍需手动操作,劳动强度较大,且在井下使用时操作难度大,耽误正常生产进度。此外,受检测范围限制,传统检测设备对矿用大直径(16~40 mm)钢丝绳的兼容性较差[14]。

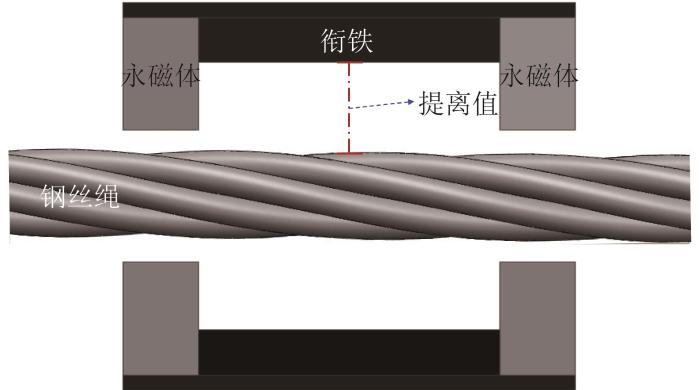

基于此,本文针对现有矿用钢丝绳质量检测设备操作过程复杂、检测直径范围有限等问题,运用永磁漏磁检测原理设计了一种多直径矿用钢丝绳无损检测仪。首先,通过研究无损检测仪的机械构造和工作原理,对其硬件外设、应用软件、开环永磁磁化系统以及差值极限滤波算法进行设计。然后,通过分析提离值(磁敏元件与钢丝绳表面的垂直距离)对钢丝绳损伤检测效果的影响,确定最佳提离值。最后,对无损检测仪的性能进行测试,并评估钢丝绳直径不同时的检测精度,以验证其检测效果。

1 钢丝绳无损检测仪的整体结构及工作原理

1.1 无损检测仪的整体结构

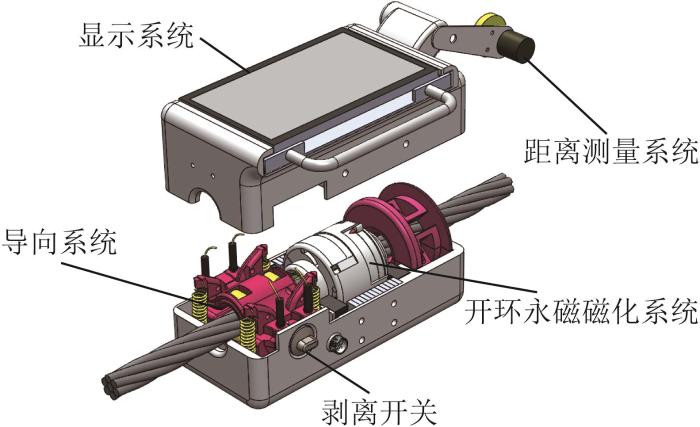

本文所设计的多直径矿用钢丝绳无损检测仪的整体结构如图1所示,主要由开环永磁磁化系统、信号采集系统(位于内部,图中未标注)、距离测量系统、显示系统和导向系统等组成。

图1

图1

多直径矿用钢丝绳无损检测仪整体结构

Fig.1

Overall structure of non-destructive testing instrument for multi-diameter mining wire ropes

1)开环永磁磁化系统由衔铁和永磁体构成。利用永磁体的强磁性对钢丝绳进行磁化;利用衔铁增强励磁回路中的磁力线,以达到最佳磁化效果。

2)信号采集系统包括磁敏元件、变径装置和嵌入式工控屏。变径装置用于调节磁敏元件与钢丝绳的距离,以实现最佳检测效果;磁敏元件所采集的数据回传至单片机采集模块进行处理。

3)距离测量系统由E6B2-CWZ6C编码器和单片机组成,编码器栅格信息发送至单片机进行处理,以实现对钢丝绳损伤位置的读取。

4)显示系统由嵌入式工控屏和单片机组成,经过单片机处理的数据通过Qt框架编写的用户界面应用程序进行可视化呈现。

5)导向系统包括2组弹簧导向轮组,用于将待测钢丝绳两端固定在同一直线上,以消除检测设备抖动的影响,从而提高检测稳定性。

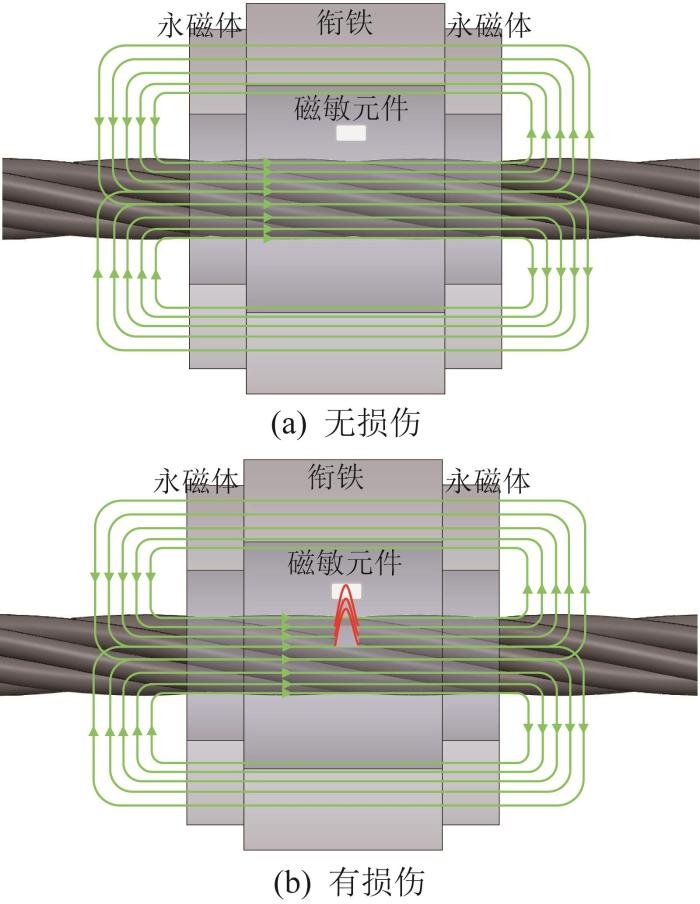

1.2 永磁漏磁检测原理

钢丝绳的永磁漏磁检测过程分为磁化和漏磁检测两个阶段,其原理如图2所示。

图2

图2

钢丝绳的永磁漏磁检测原理

Fig.2

Principle of permanent magnetic flux leakage detection for wire rope

式中:B为磁感应强度,B0为未受磁场影响时的磁感应强度,x为沿磁场径向的距离,d为指数衰减常数。

由

2 开环永磁磁化系统仿真与设计

在钢丝绳漏磁检测过程中,为了实现最佳的检测效果,使用ANSYS Maxwell软件建立开环永磁磁化系统的二维有限元仿真模型,并以提离值为变量,分析其对钢丝绳损伤特征曲线的影响,从而探讨距离因素对钢丝绳漏磁检测效果的影响,并确定最佳提离值。

2.1 有限元仿真模型建立

表1 开环永磁磁化系统有限元仿真模型关键参数

Table 1

| 结构 | 尺寸参数/mm | 材料 | ||

|---|---|---|---|---|

| 内径 | 外径 | 厚度 | ||

| 永磁体 | 60 | 120 | 20 | NdFe35② |

| 衔铁 | 54 | 110 | 80 | Q235钢 |

| 钢丝绳① | 32 | X53钢 | ||

① 钢丝绳上有25 mm×5 mm(长×宽)的损伤。

② NdFe35的矫顽力为955 kA/m,相对磁导率为1.099。

图3

图3

开环永磁磁化系统有限元仿真模型

Fig.3

Finite element simulation model of open-loop permanent magnetization system

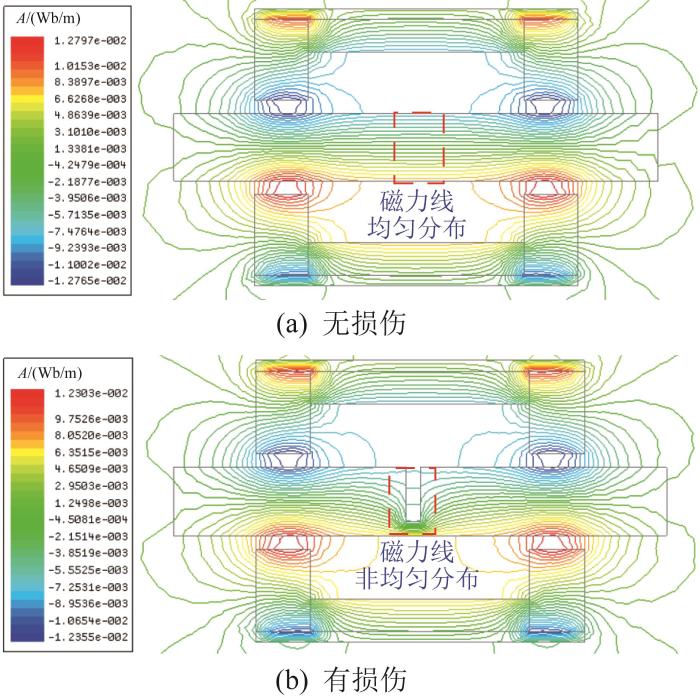

2.2 仿真结果及分析

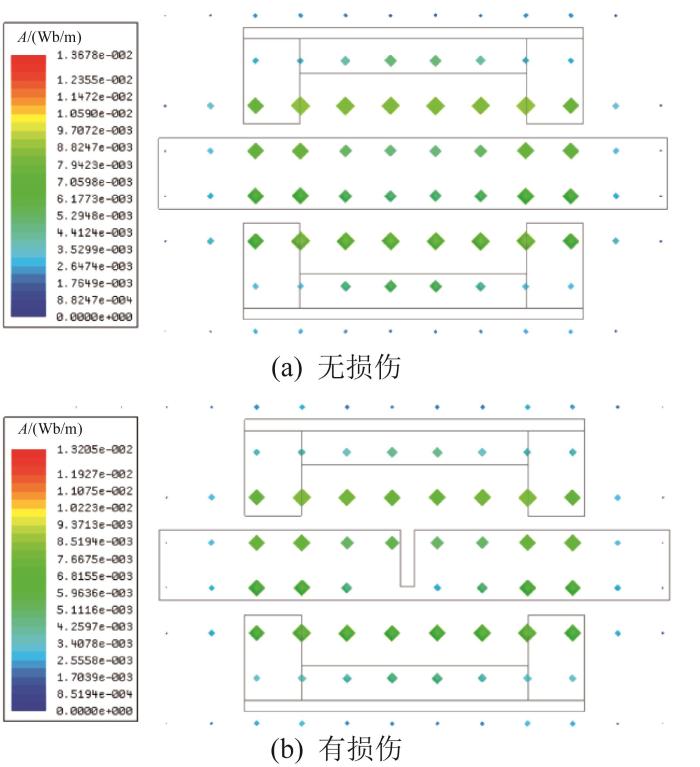

图4

图4

钢丝绳的励磁回路磁力线分布

Fig.4

Distribution of magnetic field line in excitation circuit of wire rope

图5

图5

钢丝绳的励磁回路磁通矢量分布图

Fig.5

Vector distribution diagram of magnetic flux in excitation circuit of wire rope

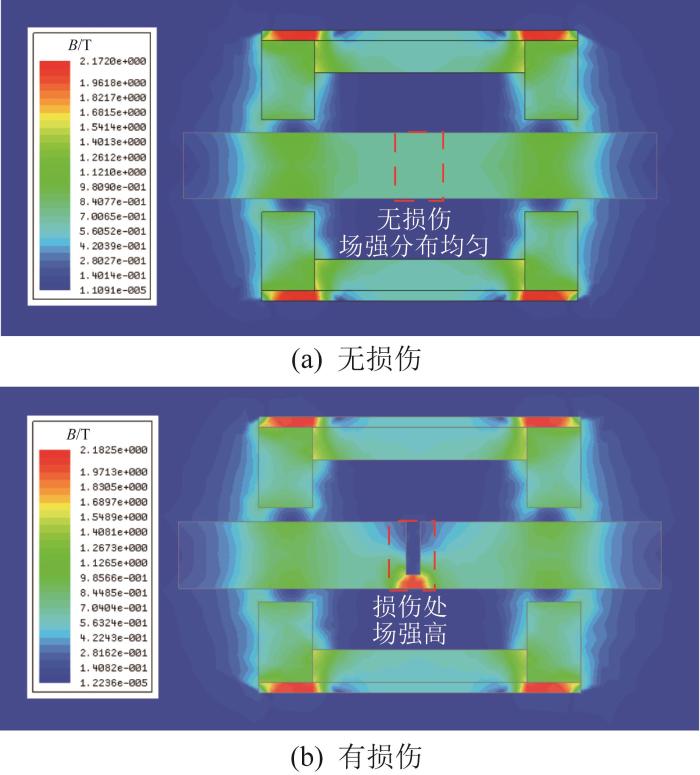

图6

图6

钢丝绳的励磁回路磁场强度分布

Fig.6

Distribution of magnetic field intensity in excitation circuit of wire rope

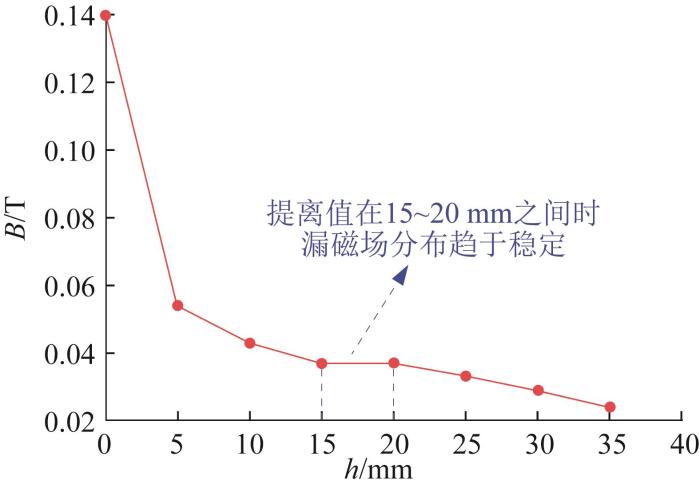

为了探究提离值变化对钢丝绳漏磁检测效果的影响,在0~35 mm范围内选取8个提离值,在保持其他检测参数恒定的条件下,以提离值作为独立变量,系统地分析漏磁场的分布特征和变化规律,即重点考察提离值对漏磁场强度、梯度分布等关键参数的影响规律。

图7

图7

提离值对漏磁场强度的影响

Fig.7

Effect of lift-off value on leakage magnetic field intensity

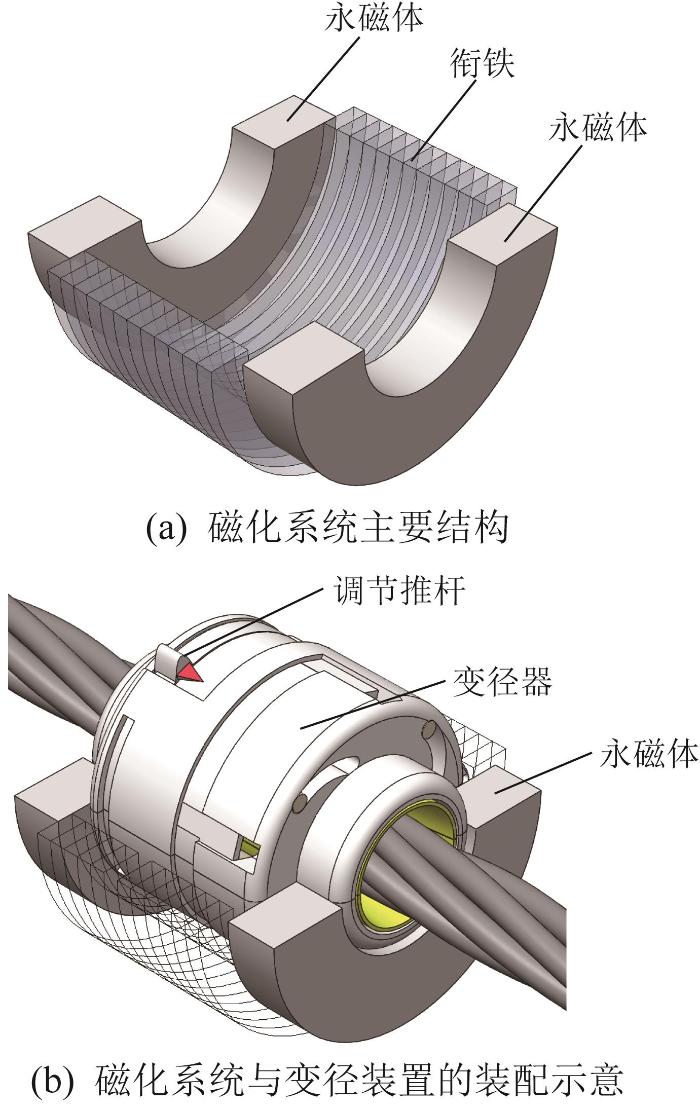

2.3 开环永磁磁化系统设计

基于上述仿真结果,对多直径矿用钢丝绳无损检测仪的核心部件——开环永磁磁化系统进行结构设计。开环永磁磁化系统采用模块化设计,主要由Nd-Fe-B永磁体和衔铁等核心组件组成,如图8所示。利用变径装置(包括变径器与调节推杆)通过机械传动实现提离值的精确控制,其调节精度可达±0.5 mm,可适配不同规格钢丝绳的检测需求。该结构通过优化磁场分布的均匀性和提离值的可控性,实现了检测灵敏度的显著提升。此外,采用变径装置可避免频繁更换不同型号的直径导向环或磁敏元件,即在不用更换磁敏元件的前提下,扩大了钢丝绳直径的检测范围,从传统的16~22 mm扩展至16~40 mm,显著提升了检测设备的通用性。

图8

图8

开环永磁磁化系统结构示意

Fig.8

Structure diagram of open-loop permanent magnetization system

3 钢丝绳无损检测仪性能测试

为验证本文所设计的多直径矿用钢丝绳无损检测仪(实物图见图9)的工程适用性,设计并实施了系列化检测试验。通过构建包含不同直径钢丝绳的样本库,系统地考察无损检测仪对钢丝绳各类损伤的识别能力。同时,对实测数据进行定量分析,以评估无损检测仪的可靠性与准确性。

图9

图9

多直径矿用钢丝绳无损检测仪实物图

Fig.9

Physical picture of non-destructive testing instrument for multi-diameter mining wire ropes

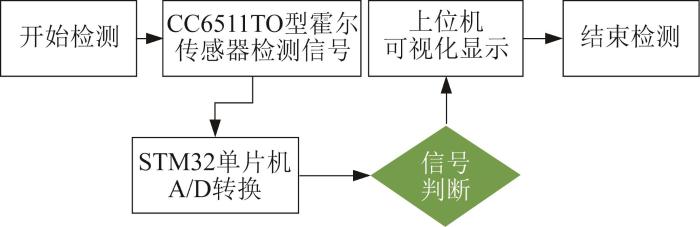

3.1 信号检测工作流程

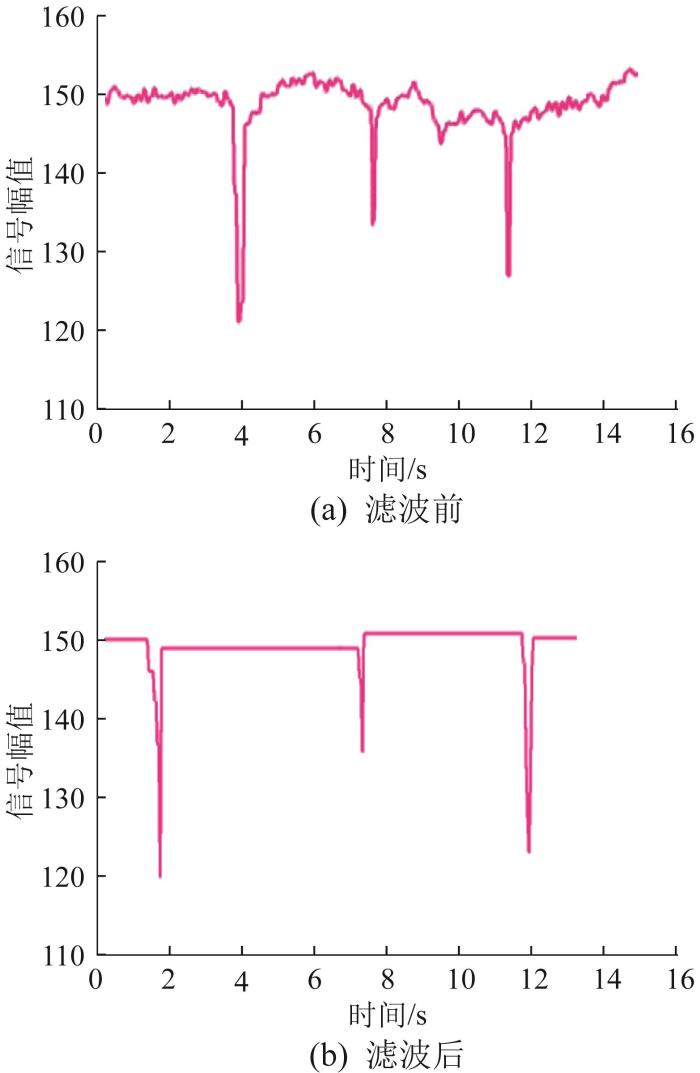

本文采用CC6511TO型霍尔传感器作为漏磁信号检测单元。当钢丝绳出现结构损伤时,损伤部位将产生特征性漏磁场,利用霍尔传感器实时采集该区域的漏磁信号。霍尔传感器采集到的模拟信号通过STM32单片机进行A/D(analog-to-digital,模/数)转换,以转换为数字信号,并形成相应的信号波形。

图10

图10

滤波处理前后的检测波形对比

Fig.10

Comparison of detection waveform before and after filtering processing

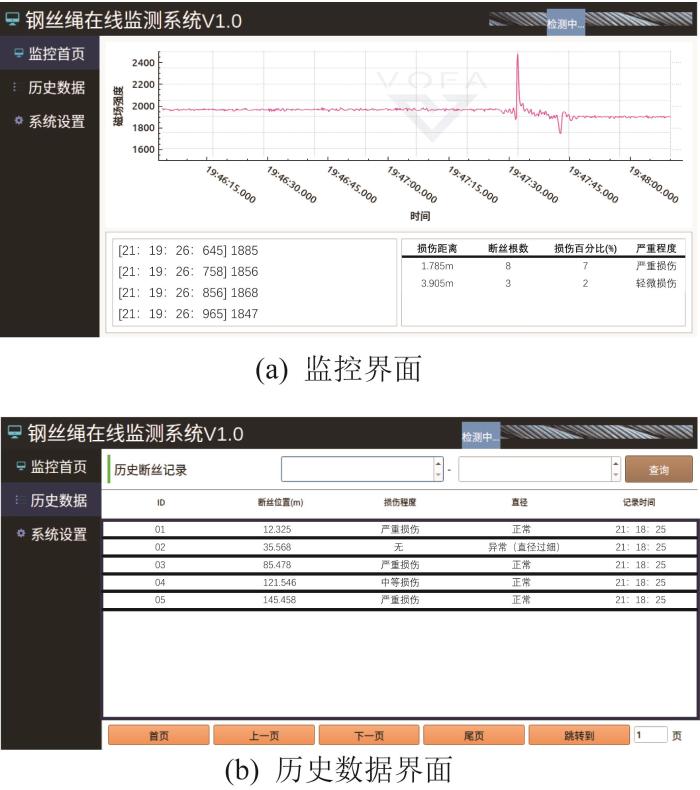

最后,将识别结果发送至上位机工控屏或电脑进行可视化呈现。检测人员可以通过用户界面查看钢丝绳的检测波形和识别结果,并记录相关数据,如图11所示。

图11

综上,钢丝绳的漏磁检测流程如图12所示。

图12

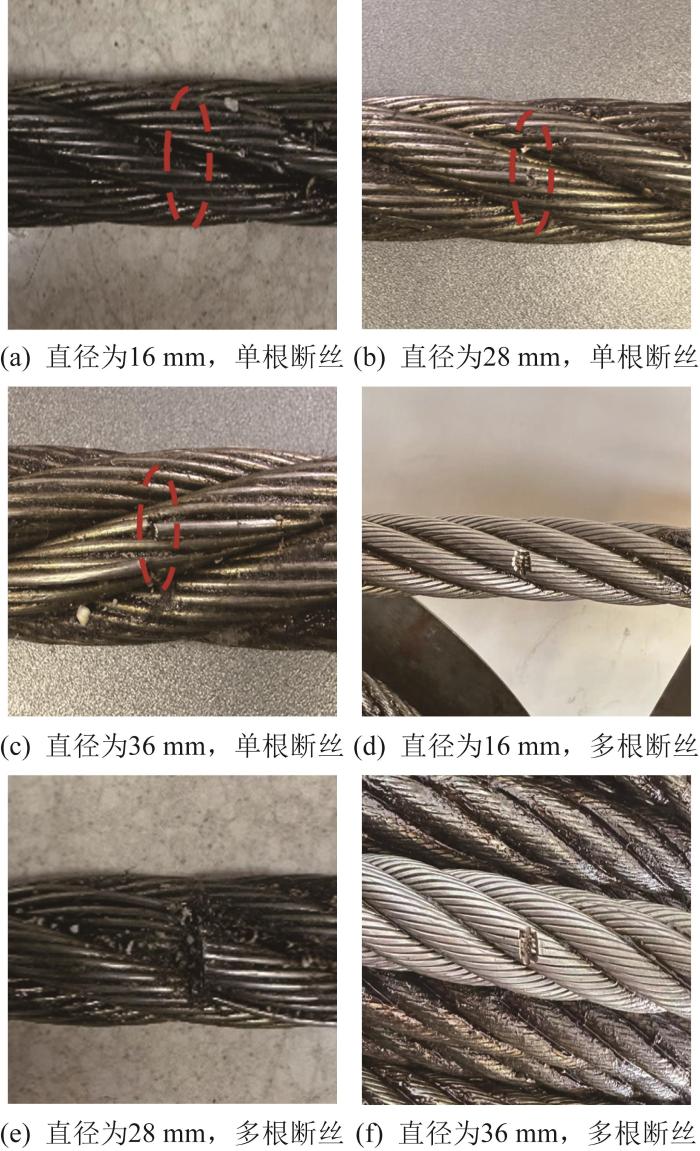

3.2 钢丝绳损伤检测试验

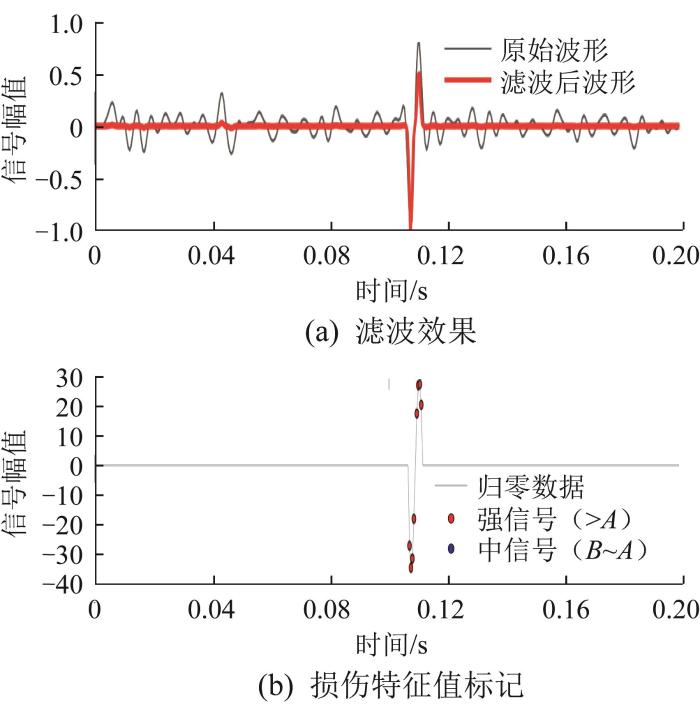

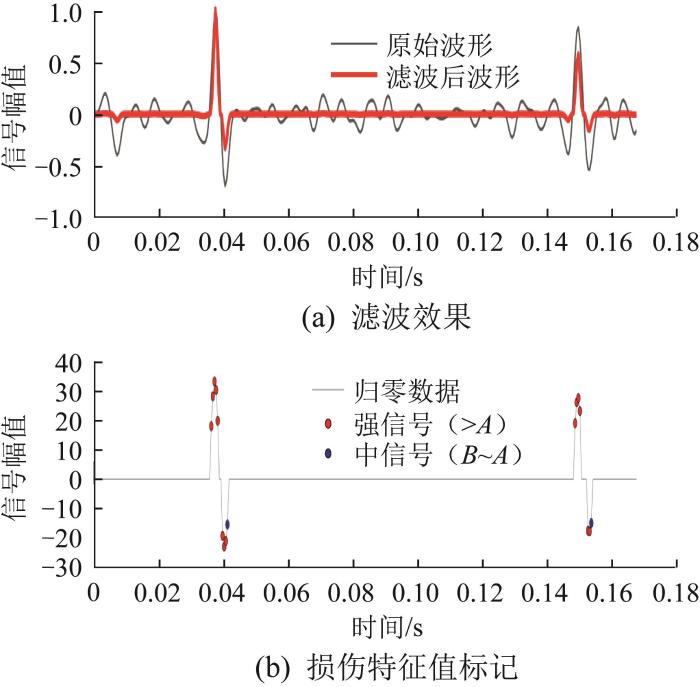

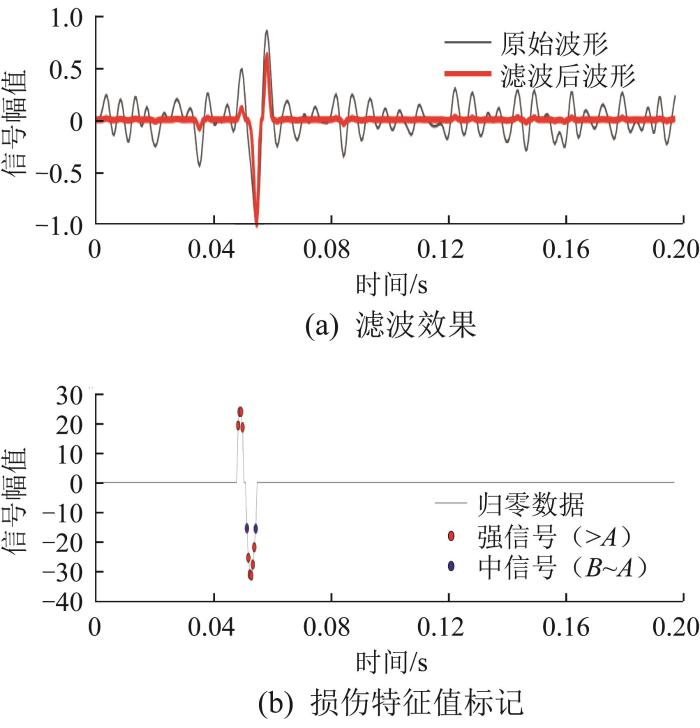

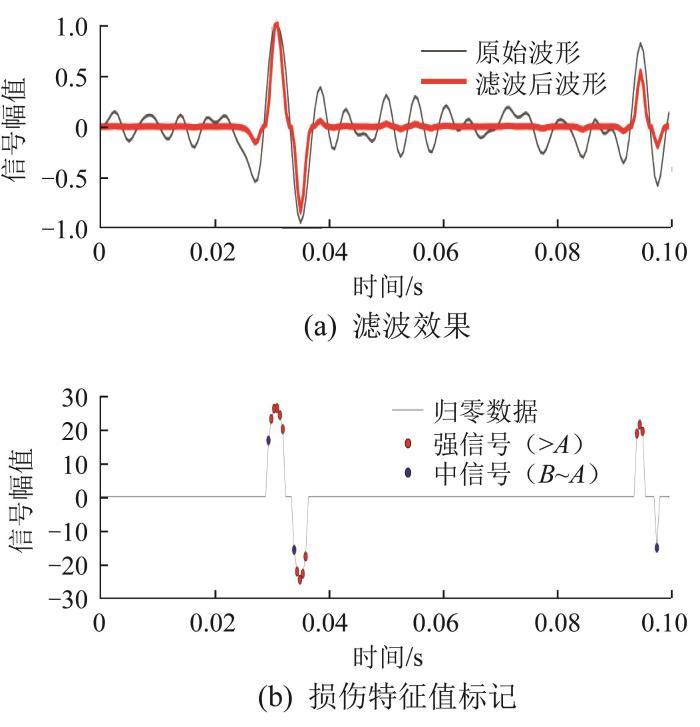

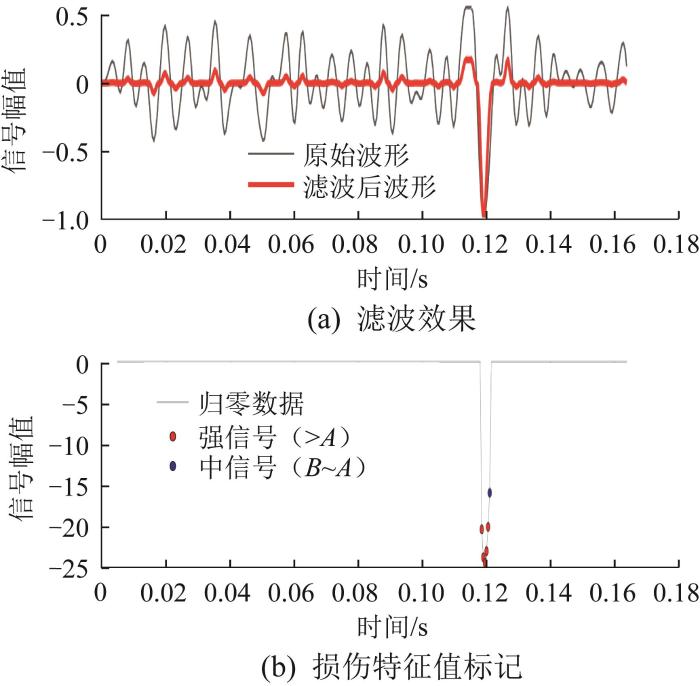

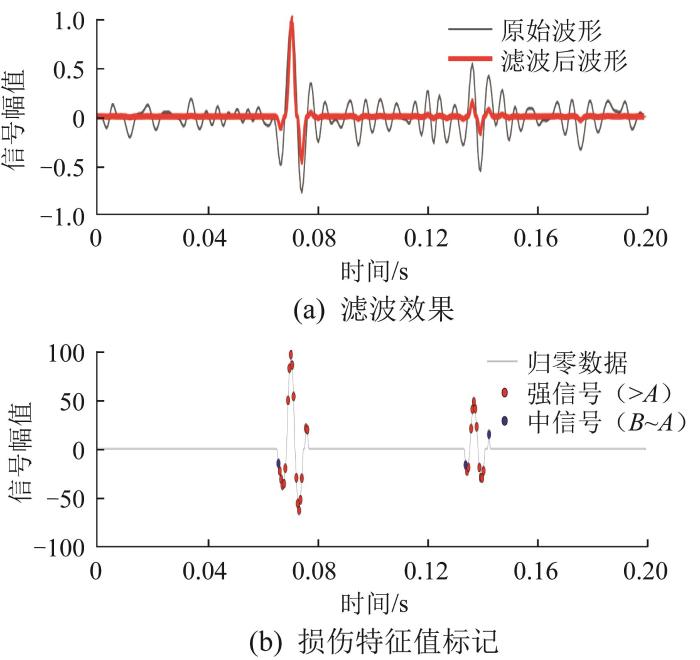

为了验证多直径矿用钢丝绳无损检测仪的工作性能,选取直径为16、28、36 mm的钢丝绳开展检测试验。为了模拟真实工况下的损伤情况,对3种不同直径的钢丝绳进行统一破坏,以模拟钢丝绳的单根断丝和多根断丝情况,如图13所示。使用无损检测仪对钢丝绳的损伤进行检测时,在保证工况相同的情况下进行匀速检测,如图14所示。同时,利用差值极限滤波算法对所采集的漏磁信号进行平滑处理,得到相应的波形图(为方便对比滤波效果,对信号进行非线性归一化转换处理),如图15至图20所示(图中A=20,B=10)。系统共配置了空间正交分布的4组霍尔传感器(对应0°、90°、180°、270°方位),通过独立的I/O(input/output,输入/输出)通道实现多方位信号的同步采集。通过观察图15至图20所示的漏磁信号,可以明显看出:不同直径钢丝绳的漏磁信号幅值存在波动。在受损区间内,漏磁信号幅值的波动幅度大于20,说明钢丝绳存在严重损伤;波动幅度为10~20,说明钢丝绳存在一般损伤。根据信号幅值对损伤严重程度进行判断,即通过与预设阈值进行比较,得到相应的损伤识别结果。

图13

图14

图15

图15

直径为16 mm的钢丝绳单根断丝检测波形

Fig.15

Detection waveform of single broken wire in wire rope with a diameter of 16 mm

图16

图16

直径为28 mm的钢丝绳单根断丝检测波形

Fig. 16

Detection waveform of single broken wire in wire rope with a diameter of 28 mm

图17

图17

直径为36 mm的钢丝绳单根断丝检测波形

Fig.17

Detection waveform of single broken wire in wire rope with a diameter of 36 mm

图18

图18

直径为16 mm的钢丝绳多根断丝检测波形

Fig.18

Detection waveform of multiple broken wires in wire rope with a diameter of 16 mm

图19

图19

直径为28 mm的钢丝绳多根断丝检测波形

Fig.19

Detection waveform of multiple broken wires in wire rope with a diameter of 28 mm

图20

图20

直径为36 mm的钢丝绳多根断丝检测波形

Fig.20

Detection waveform of multiple broken wires in wire rope with a diameter of 36 mm

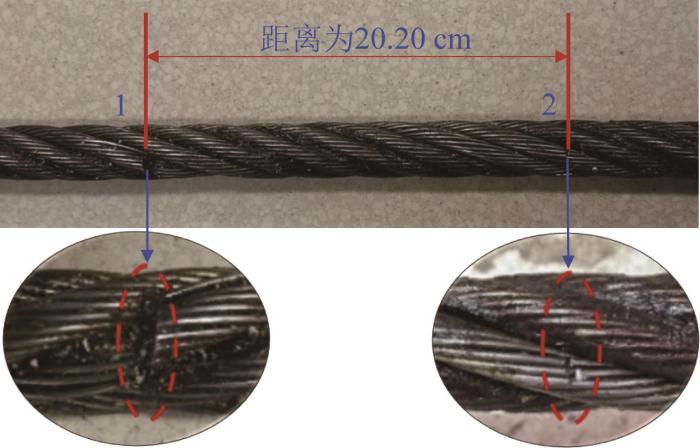

3.3 钢丝绳损伤定位试验

为了测试无损检测仪对钢丝绳损伤部位的定位功能并评估其检测精度,开展钢丝绳损伤定位试验。首先,选取直径为26 mm的钢丝绳并设置2处断丝损伤,测得2处断丝的距离为20.20 cm,如图21所示。

图21

随后,开展10组钢丝绳损伤定位试验,反复对这2处断丝进行检测,并记录2个损伤位置与钢丝绳头部的距离,10组试验的损伤定位结果如表2所示。

表2 钢丝绳损伤定位结果

Table 2

| 组别 | 断丝位置/cm | 断丝距离/cm | 绝对误差/cm | 相对误差/% | |

|---|---|---|---|---|---|

| 第1处 | 第2处 | ||||

| 1 | 23.40 | 43.57 | 20.17 | -0.03 | 0.15 |

| 2 | 25.02 | 45.17 | 20.15 | -0.05 | 0.25 |

| 3 | 30.99 | 51.12 | 20.13 | -0.07 | 0.35 |

| 4 | 39.95 | 60.26 | 20.31 | 0.11 | 0.54 |

| 5 | 42.91 | 63.23 | 20.32 | 0.12 | 0.59 |

| 6 | 62.03 | 82.32 | 20.29 | 0.09 | 0.45 |

| 7 | 55.31 | 75.42 | 20.11 | -0.09 | 0.45 |

| 8 | 70.58 | 90.69 | 20.11 | -0.09 | 0.45 |

| 9 | 66.58 | 86.75 | 20.17 | -0.03 | 0.15 |

| 10 | 56.58 | 76.73 | 20.15 | -0.05 | 0.25 |

由表2可知,在钢丝绳损伤定位试验中,10组试验测得的断丝距离的平均绝对误差为0.073 cm,最大定位误差为0.12 cm,平均相对误差为0.36%,说明所设计的无损检测仪具有较高的检测精度。此外,针对同一损伤部位的测试结果表明,多次定位的测量数据偏差较小,说明该无损检测仪具有良好的稳定性。

4 结 论

针对现有矿用钢丝绳质量检测设备操作过程复杂、检测直径范围有限等问题,设计了一种多直径矿用钢丝绳无损检测仪,并基于有限元仿真与试验研究相结合的方法,系统地评估了无损检测仪的性能,相关工作及结论如下。

1)多直径矿用钢丝绳无损检测仪主要由开环永磁磁化系统、信号采集系统、距离测量系统、显示系统和导向系统组成。通过理论分析,明确了永磁漏磁检测的工作原理为:磁场强度随径向距离的增大而衰减。这可为开环永磁磁化系统的有限元仿真提供理论依据。

2)利用ANSYS Maxwell软件建立了具有开环磁路特征的永磁磁化系统二维有限元仿真模型,系统地研究了损伤区域漏磁场的空间分布特性及其变化规律,并分析了不同提离值下磁化钢丝绳的损伤特征曲线,确定了最佳提离值。研究结果为多直径矿用钢丝绳无损检测仪的开环永磁磁化系统设计提供了重要的理论依据和参数指导。

3)利用所设计的多直径矿用钢丝绳无损检测仪,开展了多个检测试验。试验结果表明,该无损检测仪可准确识别不同直径钢丝绳的损伤情况,其损伤定位的平均相对误差为0.36%,具有较高的检测精度。

参考文献

平行磁化NdFeB钢丝绳无损检测仪开发

[J].

Development of a new wire rope non-destructive tester using parallely magnetized NdFeB

[J].

钢丝绳探伤永磁励磁装置的结构与通用性分析

[J].

Analysis of structure and universal property of permanent magnet excitation device for steel wire rope flaw detection

[J].

钢丝绳内外层断丝损伤定量识别研究

[D].

Research on quantitative identification method of internal and external broken wires in steel wire rope

[D].

Characterization of wire rope defects with gray level co-occurrence matrix of magnetic flux leakage images

[J].

钢丝绳无损检测信号处理算法的进展

[J].

Research progress in signal processing algorithms for nondestructive testing of steel wire ropes

[J].

宜昌龙洞湾矿业有限公司龙洞湾磷矿

“

Investigation report on the

"

A review of the acoustic-emission monitoring of wire rope

[J].

基于嵌入式系统的手持钢丝绳漏磁检测仪

[D].

Handheld magnetic flux leakage detector for wire ropes based on embedded system

[D].

钢丝绳在线漏磁检测探头仿真设计

[D].

Simulation design of test probe of magnetic flux leakage for wire rope

[D].

便携式的钢丝绳损伤检测仪

[J].

Portable wire rope damage detector

[J].DOI:10.4028/www.scientific.net/amm.599-601.1178 [本文引用: 1]

A method for improving SNR of drill pipe leakage flux testing signals by means of magnetic concentrating effect

[J].

Fault diagnosis of steel wire ropes based on magnetic flux leakage imaging under strong shaking and strand noises

[J].

Quantitative method for detecting internal and surface defects in wire rope

[J].

Soft-thresholding for denoising of medical images: a multiresolution approach

[J].

矿用钢丝绳励磁结构模型及断丝定量识别研究

[D].

Study on excitation structure model and quantitative identification of broken wires for mine wire rope

[D].DOI:10.1155/2020/6419371 [本文引用: 1]

Numerical simulation on magnetic flux leakage evaluation at high speed

[J].

Nondestructive and quantitative evaluation of wire rope based on radial basis function neural network using eddy current inspection

[J].

基于Ising模型的有限尺寸无序磁系统磁场的衰减

[J].

Attenuation of magnetic field in finite size disordered system based on Ising model

[J].

Detecting typical defects in wire ropes through wavelet analysis

[J].

钢丝绳损伤检测信号的特征量获取方法研究

[J].

Research on acquiring method of characteristics of steel wire rope damage detection signal

[J].

钢丝绳局部缺陷漏磁检测信号去噪方法研究

[J].

Research on signal denoising method for magnetic flux leakage testing of local defects in wire ropes

[J].

Inspection method of cable-stayed bridge using magnetic flux leakage detection: principle, sensor design, and signal processing

[J].

A new quantitative non-destructive testing approach of broken wires for steel wire rope

[J].

基于组合滤波的起重机钢丝绳断丝损伤漏磁信号降噪方法

[J].

Denoising method for magnetic flux leakage signal of broken wires damage in crane steel wire rope based on combined filtering

[J].