随着全球经济的快速发展,柴油机凭借热效率高、功率范围广等优点[1-2],在工业、农业、国防及交通运输等领域得到了广泛应用[3-4]。然而,伴随着柴油机的大规模应用,资源浪费与环境污染问题日益严重[5]。2020年,我国明确提出了双碳目标,节能减排标准随之提高,这对柴油机的性能提出了更高的要求。以高喷射压力、高响应速度和高控制精度为特征的高压共轨式喷射系统是柴油机实现节能减排的关键技术之一[6]。喷油器作为高压共轨式喷射系统的核心部件之一,对柴油机的燃烧过程、动力输出性能和废气排放性能有至关重要的影响。目前,喷油器的驱动形式主要有电磁式和压电式两种。电磁式喷油器通过改变通电线圈内的电流大小和电流启闭时间来控制衔铁的运动,但由于衔铁的吸合或断开延迟较长,电磁式喷油器的响应速度较慢[7]。压电式喷油器利用逆压电效应制作而成,具有较快的响应速度,但存在居里温度不高、输出力较小等缺陷,且其性能难以进一步提升[8]。

超磁致伸缩材料(giant magnetostrictive material, GMM)是一种新型的功能材料,具有应变大、居里温度高和能量转换效率高等优点[9],应用前景广阔。荣策等[10]提出了以中空的GMM筒驱动T形杆来实现先导阀启闭的方案,并针对驱动结构和电源进行了设计,结果表明:所设计的方案可满足喷油器的驱动要求。Li等[11]对GMM应用于喷油器时的驱动波形进行了研究,利用反正切函数拟合了无磁滞磁化模型,简化了模型的求解过程,并通过实验验证了所构建模型的准确性,所得结果为喷油器驱动机构的实时控制奠定了一定的理论基础。上述文献仅针对超磁致伸缩喷油器(giant magnetostrictive injector, GMI)的驱动部分进行了研究,缺少对完整GMI性能的分析。薛光明等[12]设计了一种具有输出换向机构的GMI,其结构特点为GMM棒通过驱动螺盖和输出杆来实现输出换向,同时建立了该GMI的AMESim仿真模型并开展了实验验证,但建模时未将GMM的磁滞特性耦合到GMI模型中。综上,GMM的磁滞特性虽是重要的研究内容,但在现有的高压共轨式GMI建模分析中,将GMM磁滞模型耦合进GMI模型的研究较少,同时也缺少针对GMI喷油特性优化的研究。

为此,笔者团队拟在考虑GMM磁滞特性的基础上,采用响应面法(response surface method, RSM)对课题组前期自主研制的高压共轨式GMI[13]的响应时间进行优化设计。RSM在机械、化工和材料等领域应用广泛[14-15],该方法利用多元二次回归方程来拟合设计变量与响应变量之间的函数关系,并通过分析回归方程来找到最优的参数组合,是一种有效解决多变量优化问题的统计方法。本文研究内容如下:首先,以高压共轨式GMI的整体结构为基础,建立耦合GMM磁滞特性的电-磁-机-液多场耦合模型;随后,根据单因素分析确定针阀弹簧预紧力的最优值,并采用RSM对控制活塞直径、控制腔容积、进油孔直径和出油孔直径等结构参数进行优化,以实现对GMI响应时间的优化。

1 高压共轨式GMI的结构及工作原理

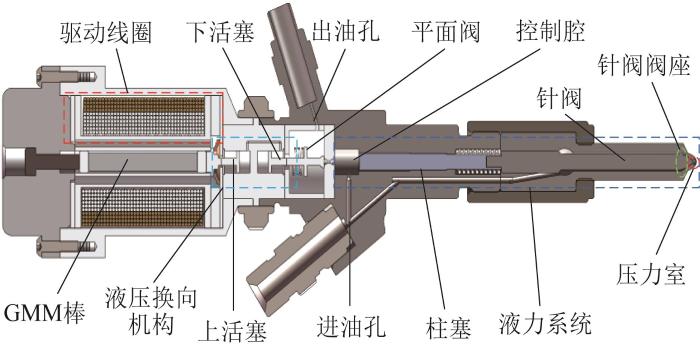

本文所研究的高压共轨式GMI的结构如图1所示,主要包括超磁致伸缩驱动部分(由驱动线圈和GMM棒组成)、液压换向机构和液力系统三部分。其中:GMM棒具有磁致伸缩效应,能够在驱动线圈产生的磁场作用下将输入的电能转化为机械能;液压换向机构由上活塞和下活塞组成,可通过改变压力来实现对活塞运动方向的转换。

图1

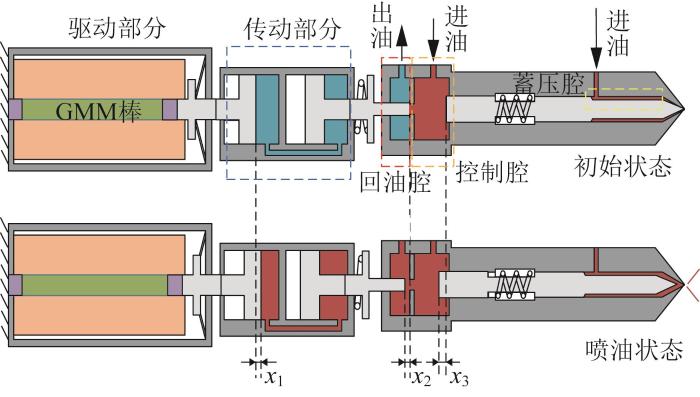

该GMI的工作原理如图2所示。

图2

1)初始状态下驱动部分未通电,传动部分处于低压状态,平面阀在预紧弹簧的作用下克服控制腔的液压力,关闭控制腔的出油孔。此时,控制腔与回油腔不连通,控制腔对柱塞产生的液压力与弹簧预紧力远大于针阀所受的开启液压力,故针阀被压在阀座上,不喷油。在该状态下,控制腔、蓄压腔及针阀阀座处的压强等于油路轨压。

2)当驱动部分通入电流后,传动部分的上活塞在GMM棒的推力作用下向下运动x1,此时换向腔内压强升高,下活塞在换向腔内压强的作用下带动与其固联的平面阀克服弹簧预紧力向上运动x2,开启控制腔的出油孔。此时,回油腔与控制腔连通,控制腔内压强降低,故控制腔对柱塞的向下液压力减小,针阀在蓄压腔、阀座处液压力的作用下向上运动x3,开始喷油。

3)当驱动部分断电后,GMM棒恢复原始长度,换向腔内压强恢复为初始值,此时平面阀在预紧弹簧的作用下重新关闭控制腔的出油孔,随着出油量的减少,控制腔内压强逐渐升高,针阀所受的向下液压力开始增大;最后,在控制腔液压力的作用下,针阀重新落座,喷油结束,即恢复为初始状态。

2 高压共轨式GMI的电-磁-机-液多场耦合模型建立

根据高压共轨式GMI的结构和工作原理,其模型主要包括驱动线圈的电压-电流模型和电流-磁场强度模型、GMM棒的磁-机耦合模型以及针阀的机-液耦合模型。

1)电压-电流模型。

将驱动线圈简化为电阻与理想电感的串联结构,则驱动线圈的电压-电流模型可表示为:

式中:U为线圈电压,L为线圈电感,I为线圈电流,t为时间,R为线圈电阻。

2)电流-磁场强度模型。

驱动线圈通入电流后所产生的磁场强度可表示为:

式中:H为线圈磁场强度,f为线圈磁场系数。

3)磁-机耦合模型。

相较于其他模型,Jiles-Atherton磁滞模型(简称J-A模型)具有物理意义明确、计算简单等优点[16]。本文选用J-A模型来建立GMM棒的磁滞模型。根据J-A模型,驱动线圈磁场强度H与GMM棒磁化强度M之间的关系为:

式中:Man为无磁滞磁化强度,c为可逆分量系数,k为不可逆损耗系数,δ为方向系数,Hc为材料磁化强度降为0时所需的反向磁场强度,α为无磁滞磁化强度形状参数,λs为材料的饱和磁致伸缩系数,σ0为预压应力,μ0为真空磁导率,Ms为饱和磁化强度,Hs为磁性材料的有效磁场。

将GMM棒视为各向同性,基于能量的二次畴转模型计算不同磁化强度下的磁致伸缩应变λ,计算式如下:

GMM棒输出力FM的表达式为:

式中:EM为GMM棒的弹性模量,AM为GMM棒的横截面积。

GMM棒在预应力的作用下会发生形变,即由原始长度l1被压缩至l0。由于预应力在GMM棒的整个工作过程中一直存在,因此可将压缩后的长度l0视为GMM棒的原始长度,此时GMM棒与输出杆的力平衡方程可表示为:

式中:mtot为GMM棒与输出杆的等效质量,mtot=mM/3+msh,其中mM为GMM棒的质量,msh为输出杆的质量;xsh为输出杆的位移;cM为GMM棒的等效阻尼系数;kM为GMM棒的等效刚度系数;Fspr为碟簧的预压力;Fu为换向腔对输出组件(由GMM棒和输出杆构成)的力。

4)机-液耦合模型。

根据流量连续性方程,GMI的总燃油流量Qg可表示为:

式中:Cd为流量系数,A1为燃油进入控制腔的截面面积,A2为燃油进入压力室的截面面积,ρ为燃油密度,pc为控制腔内燃油压力,pg为高压共轨管内燃油压力,ps为压力室内燃油压力,Vg为高压共轨管的容积,E为燃油的弹性模量。

根据流量连续性方程,控制腔内的流量方程可表示为:

式中:Vc为控制腔容积。

根据流量连续性方程,压力室内的流量方程可表示为:

式中:Vs为压力室容积,A3为燃油流出压力室的截面面积,p0为气缸内压强。

由伯努利方程可知,GMI的喷油速率qouk可表示为:

式中:n为喷孔数量,Couk为喷孔的流量系数,Aouk为喷孔的横截面积,pl为油路轨压。

3 高压共轨式GMI仿真建模与分析

3.1 GMI仿真模型建立

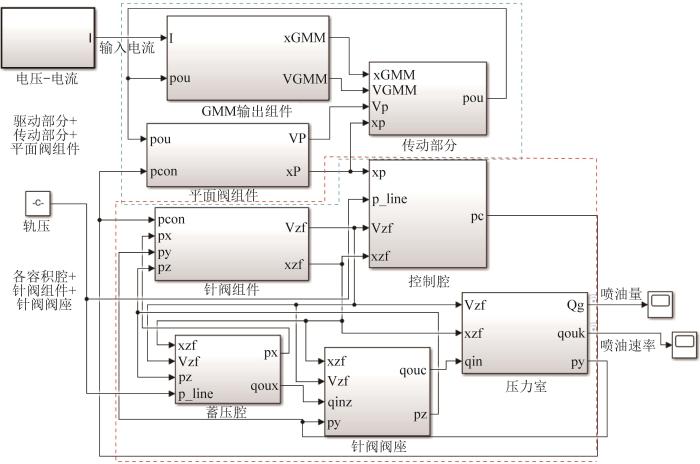

图3

表1 高压共轨式GMI主要参数

Table 1

| 参数 | 数值 |

|---|---|

| 线圈电感/mH | 11.2 |

| 线圈电阻/Ω | 10.8 |

| 线圈磁场系数 | 3 180 |

| GMM棒等效阻尼系数/(N·s/m) | 3×106 |

| 饱和磁致伸缩系数 | 1.5×10-3 |

| 控制腔容积/mm3 | 30 |

| 进油孔直径/mm | 0.21 |

| 出油孔直径/mm | 0.27 |

| 平面阀质量/g | 7.5 |

| 针阀质量/g | 17.3 |

| 柱塞直径/mm | 4.4 |

| 针阀直径/mm | 4.0 |

| 针阀半角/(°) | 29.8 |

| 喷孔数量/个 | 6 |

| 喷孔直径/mm | 0.169 |

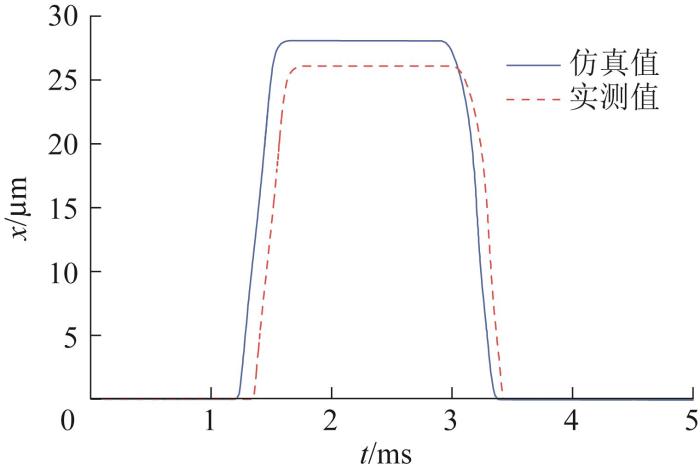

3.2 GMI驱动部分位移分析

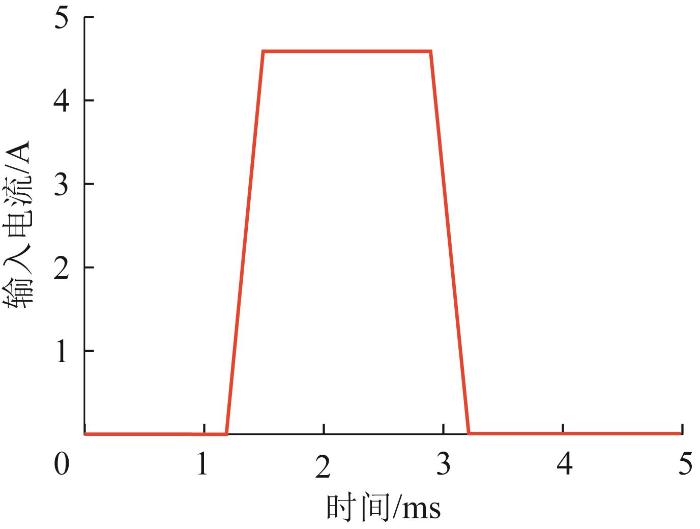

高压共轨式GMI驱动电流的波形如图4所示,电流幅值为4.6 A,持续时间为1.4 ms,整个周期的运行时间为5 ms。

图4

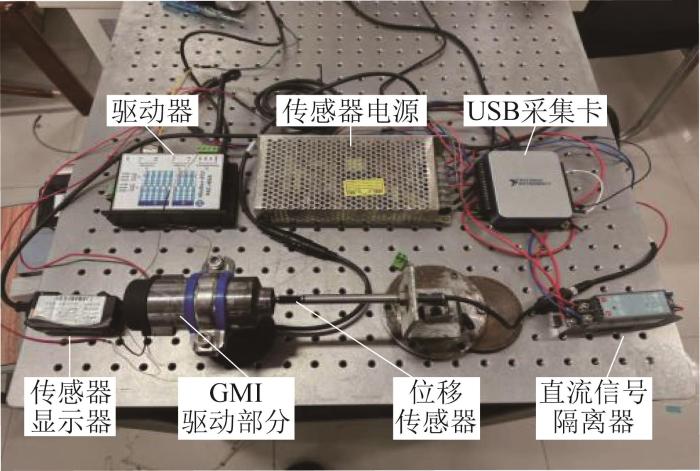

在利用Simulink软件对高压共轨式GMI驱动部分的位移进行仿真分析后,为验证仿真结果的准确性,按与仿真模型1∶1的比例搭建图5所示的GMI驱动部分的实验平台,并在驱动线圈通电后开展位移测量实验。位移传感器连接在驱动部分输出端的末端。

图5

图5

GMI驱动部分位移测量实验平台

Fig.5

Experimental platform for measuring displacement of GMI driving part

图6

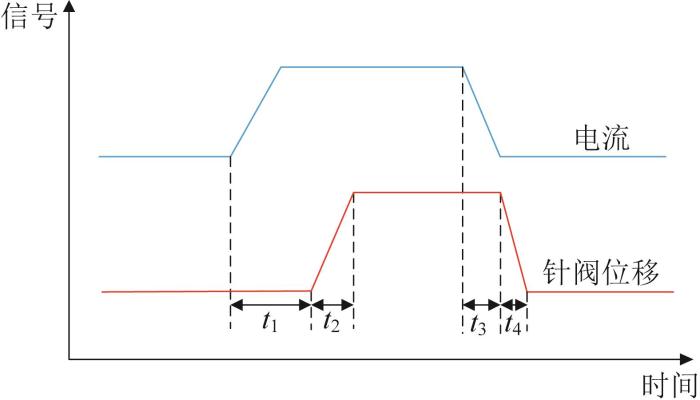

3.3 GMI喷油响应速度的评价指标选取

针阀作为控制喷油启闭的重要部件,其运动过程决定了高压共轨式GMI的喷油开启时间、喷油持续时间与喷油量等。针阀响应时间包括针阀开启延迟t1、针阀开启时间t2、针阀关闭延迟t3和针阀关闭时间t4,其分布情况如图7所示。

图7

考虑到喷油器需满足缓开、急关的喷油响应特性以及多次喷射的喷油要求,选择针阀的综合响应时间tc作为高压共轨式GMI喷油响应速度的评价指标,tc值越小,表明GMI的响应越迅速,喷油特性越好。在喷油初期,通常希望喷油速率较低,以减少氮氧化物的排放和减小噪声,则开启延迟t1、开启时间t2的权重可稍小;在喷油后期,通常希望针阀快速关闭,以避免雾化不良和减少颗粒物排放,则关闭延迟t3、关闭时间t4的权重应较高。此外,为追求矩形喷油曲线,t2、t4的权重应高于t1、t3。基于此,t1、t2、t3、t4的权重分别取0.20、0.25、0.25和0.30,由此得到tc的表达式:

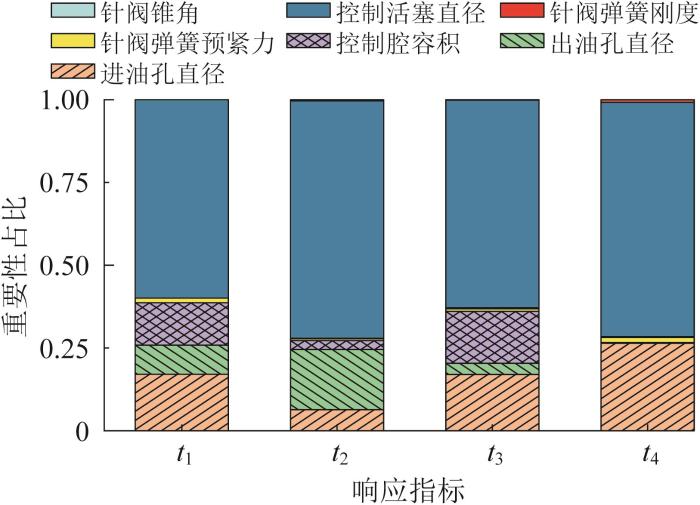

3.4 GMI各结构参数的重要性分析

考虑到进油孔直径、出油孔直径、控制腔容积、针阀弹簧刚度、针阀弹簧预紧力、针阀锥角以及控制活塞直径对高压共轨式GMI的喷油响应速度有影响,对各结构参数进行重要性分析,并对影响程度较大的结构参数进行优化设计。其中:控制腔出油孔的面积应小于平面阀在最大开度时的出油面积,通过计算可确定出油孔直径的上限为0.29 mm;而进油孔直径应小于出油孔直径,否则当平面阀开启时,进油孔流量大于出油孔流量,导致控制腔内压强不会降低,GMI无法正常工作;其他结构参数的取值范围选在其初始值附近。GMI各结构参数的初始值与取值范围如表2所示。

表2 GMI各结构参数的初始值与取值范围

Table 2

| 结构参数 | 初始值 | 取值范围 |

|---|---|---|

| 进油孔直径/mm | 0.21 | 0.20~0.23 |

| 出油孔直径/mm | 0.27 | 0.26~0.29 |

| 控制腔容积/mm3 | 30 | 15~45 |

| 控制活塞直径/mm | 4.4 | 4.2~4.5 |

| 针阀弹簧预紧力/N | 48 | 38~68 |

| 针阀弹簧刚度/(N/mm) | 76 | 60~90 |

| 针阀锥角/(°) | 29.8 | 25~40 |

定义影响因子K,用于评价各结构参数对GMI喷油响应速度的影响程度,K表示为:

式中:N为结构参数取值数量,N=4;xs 、xs+1分别为结构参数的第s个与第s+1个取值;ys 、ys+1分别为xs 、xs+1对应的响应值;

图8

图8

GMI各结构参数的重要性占比

Fig.8

Proportion of importance of each structural parameter in GMI

由图8可知,控制活塞直径对针阀综合响应时间的影响最大,出油孔直径对针阀关闭时间t4无影响。针阀弹簧刚度与针阀锥角对各响应时间的影响均很小,即对GMI喷油响应速度的影响可忽略不计。

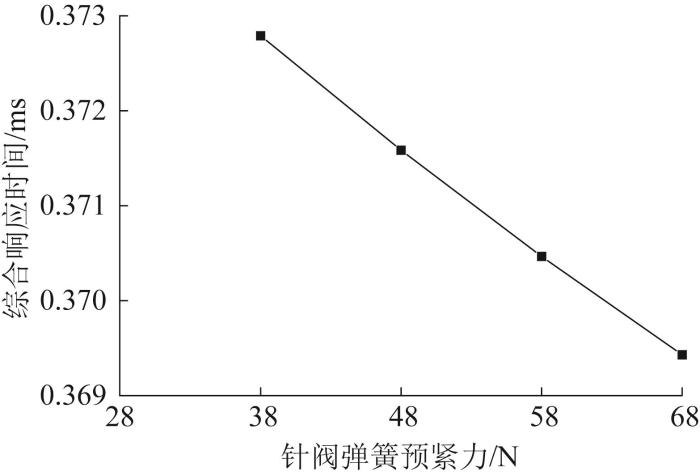

图9

图9

针阀弹簧预紧力的单因素分析结果

Fig.9

Univariate analysis results of preload force of needle valve spring

4 基于RSM的高压共轨式GMI结构参数优化

4.1 响应面试验组

表3 GMI结构参数响应面试验的因素水平表

Table 3

| 水平 | 控制活塞 直径A/mm | 控制腔容积B/mm3 | 进油孔直径C/mm | 出油孔直径D/mm |

|---|---|---|---|---|

| -1 | 4.20 | 15 | 0.200 | 0.260 |

| 0 | 4.35 | 30 | 0.215 | 0.275 |

| 1 | 4.50 | 45 | 0.230 | 0.290 |

响应面试验所需的组数Z为:

式中:k为因素数量;z为中心点数,即各因素均取0水平时的试验点数。

工程上一般采用二次多项式回归模型进行拟合,其表达式为:

式中:y为预测值,β0 、βi 、βii 、βij 为回归系数,xi 、xj 为自变量。

对于高压共轨式GMI的喷油响应速度,待优化的结构参数共有4个,中心点数选为5个,则共需进行29组试验。通过仿真得到不同结构参数组合下的GMI响应时间tc,结果如表4所示。

表4 GMI结构参数的响应面试验结果

Table 4

| 试验序号 | 因素 | tc/ms | |||

|---|---|---|---|---|---|

| A/mm | B/mm3 | C/mm | D/mm | ||

| 1 | 4.50 | 30 | 0.215 | 0.290 | 0.352 905 |

| 2 | 4.20 | 30 | 0.230 | 0.275 | 0.351 820 |

| 3 | 4.35 | 30 | 0.200 | 0.260 | 0.390 330 |

| 4 | 4.35 | 30 | 0.215 | 0.275 | 0.360 895 |

| 5 | 4.35 | 30 | 0.215 | 0.275 | 0.360 895 |

| 6 | 4.20 | 30 | 0.200 | 0.275 | 0.393 170 |

| 7 | 4.20 | 15 | 0.215 | 0.275 | 0.360 630 |

| 8 | 4.35 | 30 | 0.230 | 0.260 | 0.359 350 |

| 9 | 4.35 | 45 | 0.215 | 0.290 | 0.362 490 |

| 10 | 4.35 | 30 | 0.200 | 0.290 | 0.374 705 |

| 11 | 4.35 | 15 | 0.200 | 0.275 | 0.370 000 |

| 12 | 4.35 | 15 | 0.230 | 0.275 | 0.339 530 |

| 13 | 4.35 | 15 | 0.215 | 0.290 | 0.345 120 |

| 14 | 4.35 | 45 | 0.200 | 0.275 | 0.391 555 |

| 15 | 4.20 | 30 | 0.215 | 0.290 | 0.360 895 |

| 16 | 4.35 | 30 | 0.215 | 0.275 | 0.360 895 |

| 17 | 4.35 | 30 | 0.215 | 0.275 | 0.360 895 |

| 18 | 4.20 | 30 | 0.215 | 0.260 | 0.376 550 |

| 19 | 4.35 | 42 | 0.215 | 0.260 | 0.381 485 |

| 20 | 4.35 | 30 | 0.230 | 0.290 | 0.338 010 |

| 21 | 4.50 | 30 | 0.230 | 0.275 | 0.351 150 |

| 22 | 4.35 | 30 | 0.215 | 0.275 | 0.360 895 |

| 23 | 4.35 | 45 | 0.230 | 0.275 | 0.352 550 |

| 24 | 4.50 | 15 | 0.215 | 0.275 | 0.353 635 |

| 25 | 4.50 | 30 | 0.200 | 0.275 | 0.381 005 |

| 26 | 4.50 | 45 | 0.215 | 0.275 | 0.374 935 |

| 27 | 4.35 | 15 | 0.215 | 0.260 | 0.361 295 |

| 28 | 4.20 | 45 | 0.215 | 0.275 | 0.380 375 |

| 29 | 4.50 | 30 | 0.215 | 0.260 | 0.374 075 |

4.2 响应面模型建立及其有效性分析

利用

tc=6.054 07-2.154 11A+0.002 674B-10.103 08C+

2.04214D+0.000 173AB+1.277 22AC-0.962 778

AD-0.009 483BC-0.003 133BD-6.350 00CD+

0.243 389A2+1.730 56×10-6B2+12.605 56C2+5.486 11D2

(15)

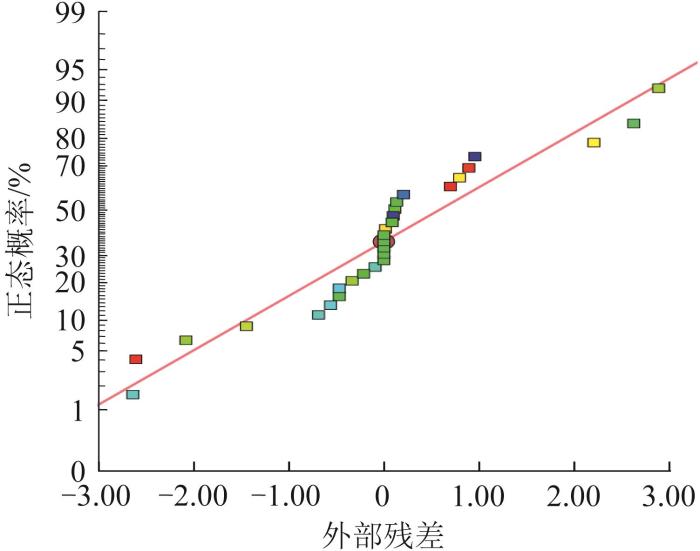

图10

图10

响应面模型的残差正态概率分布

Fig.10

Normal probability distribution of residuals of response surface model

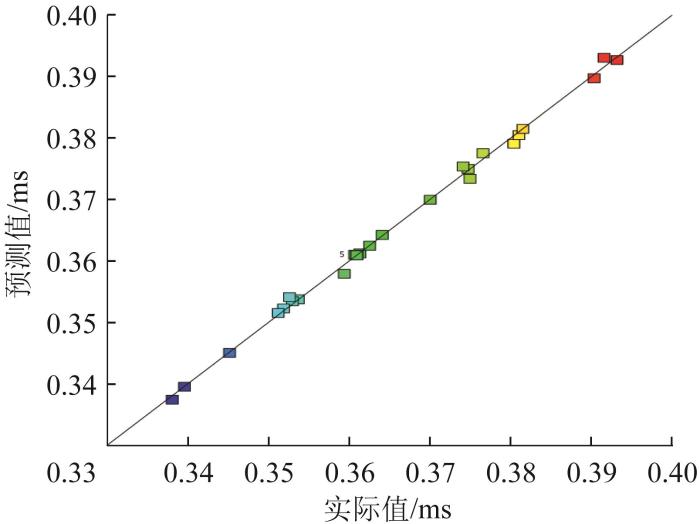

图11

图11

GMI响应时间的预测值与实际值分布

Fig.11

Distribution of predicted and actual values of GMI response time

响应面模型的误差分析结果如表5所示。其中:总方差r2越大,表明拟合效果越好;调整方差rA2与方差rP2的数值越大且两者的差值越小,表明拟合效果越好,一般两者差值小于0.2时,可认为拟合效果好;一般认为信噪比大于4,拟合模型即有效。综上可知,该响应面模型的拟合精度高,可用于GMI结构参数优化范围内非样本点的响应预测。

表5 响应面模型误差分析结果

Table 5

| 方差与信噪比 | 数值 |

|---|---|

| r2 | 0.997 4 |

| r | 0.994 8 |

| r | 0.985 1 |

| 信噪比 | 73.245 7 |

4.3 各结构参数对响应时间的影响分析

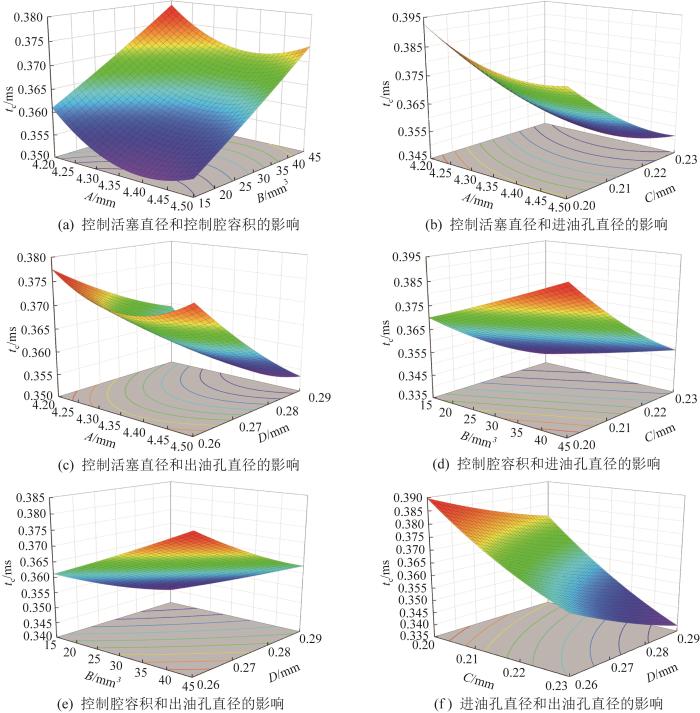

基于上述响应面模型,分析各结构参数对GMI响应时间的影响,在分析其中2个因素对响应时间的交互影响时,其他因素保持为0水平,结果如图12所示。

图12

图12

各结构参数对GMI响应时间的影响

Fig.12

Influence of each structural parameter on response time of GMI

由图12(a)可知,当控制活塞直径不变时,随着控制腔容积的增大,响应时间呈上升趋势;当控制腔容积不变时,随着控制活塞直径的增大,响应时间呈先下降后上升趋势。

由图12(b)可知,当控制活塞直径不变时,随着进油孔直径的增大,响应时间呈下降趋势;当进油孔直径不变时,随着控制活塞直径的增大,响应时间呈先下降后上升趋势。

由图12(c)可知,当控制活塞直径不变时,随着出油孔直径的增大,响应时间呈下降趋势;当出油孔直径不变时,随着控制活塞直径的增大,响应时间呈先下降后上升趋势。

由图12(d)可知,当控制腔容积不变时,随着进油孔直径的增大,响应时间呈下降趋势;当进油孔直径不变时,随着控制腔容积的增大,响应时间呈上升趋势。

由图12(e)可知,当控制腔容积不变时,随着出油孔直径的增大,响应时间呈下降趋势;当出油孔直径不变时,随着控制腔容积的增大,响应时间呈上升趋势。

由图12(f)可知,当出油孔直径不变时,随着进油孔直径的增大,响应时间呈下降趋势;当进油孔直径不变时,随着出油孔直径的增大,响应时间呈下降趋势。

4.4 优化结果分析

基于RSM得到的最优结构参数如下:A=4.428 mm、B=18.756 mm3、C=0.226 mm、D=0.289 mm,结合前文选取的最优针阀弹簧预紧力,对高压共轨式GMI进行仿真分析,并将优化后的结构参数代入式(15)进行计算。通过仿真得到的优化后的响应时间为0.336 3 ms,而利用响应面模型计算得到的优化后的响应时间为0.335 9 ms,模型预测结果与仿真结果之间的相对误差仅为0.12%,由此验证了响应面模型的准确性。优化前后GMI响应时间仿真结果的对比如表6所示。与优化前相比,优化后GMI响应时间缩短了9.499%,尤其是针阀关闭速度得到了很大提升。

表6 优化前后GMI响应时间仿真结果对比

Table 6

| 对比项 | t1/ms | t2/ms | t3/ms | t4/ms | tc/ms |

|---|---|---|---|---|---|

| 相对误差/% | 3.251 | 1.364 | 9.465 | 14.848 | 9.499 |

| 优化前 | 0.292 2 | 0.212 6 | 0.439 5 | 0.500 4 | 0.371 6 |

| 优化后 | 0.282 7 | 0.209 7 | 0.397 9 | 0.426 1 | 0.336 3 |

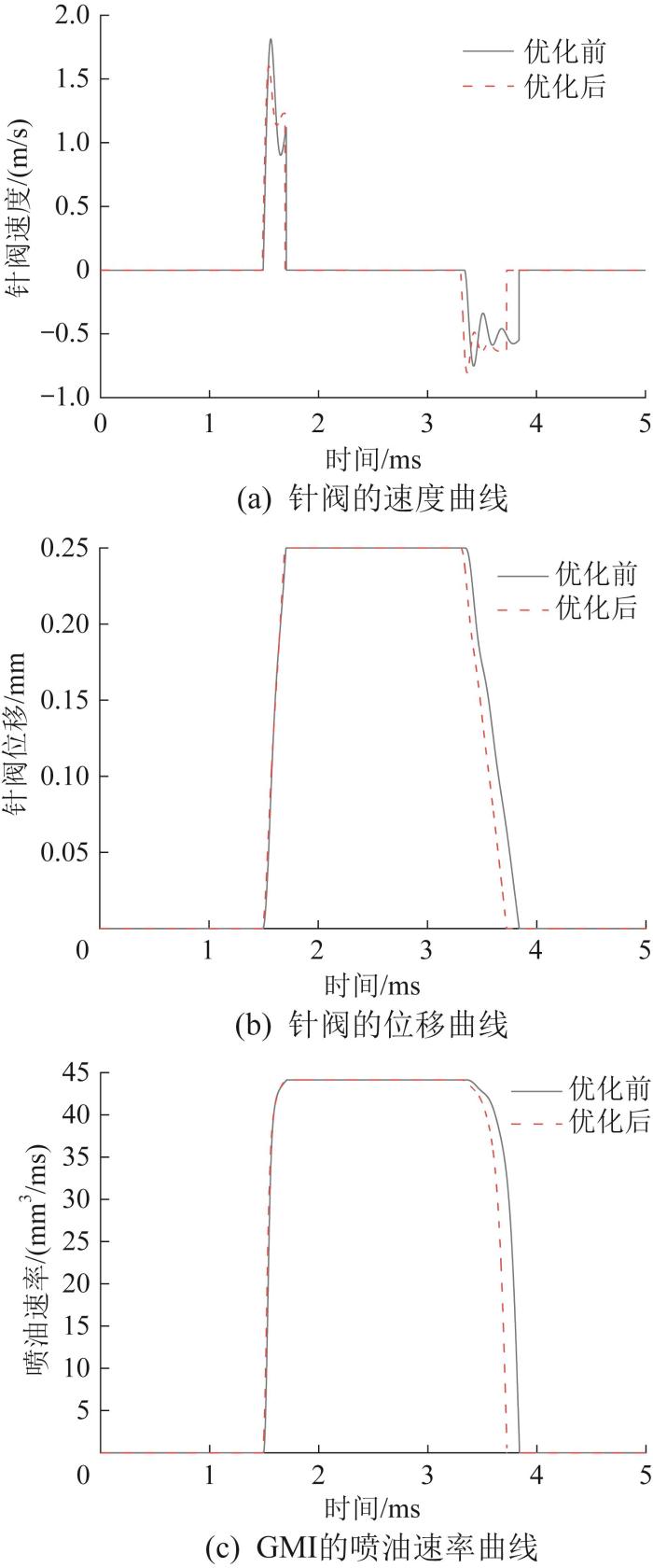

为进一步验证响应时间的优化对GMI喷油响应速度的影响,对比分析了优化前后针阀的速度、位移以及GMI的喷油速率等特性,结果如图13所示。

图13

图13

优化前后针阀的速度、位移和GMI的喷油速率对比

Fig.13

Comparison of speed, displacement of needle valve and fuel injection rate of GMI before and after optimization

由图13可知,优化后针阀开启与关闭的平均速度均得到了提高;优化后针阀位移曲线左移,说明针阀响应速度得到了提升,即GMI的喷油响应速度得到了有效提升;优化后GMI的断油速度更快,即喷油特性更好。综上,通过优化响应时间,GMI的小油量喷油性能和多次喷油能力同时得到了提升,即优化后GMI具有更好的喷油能性。

5 结 论

1)以针阀综合响应时间作为高压共轨式GMI喷油响应速度的评价指标,选取了控制活塞直径、控制腔容积、进油孔直径、出油孔直径、针阀弹簧预紧力、针阀弹簧刚度与针阀锥角等七个结构参数进行重要性分析,并通过单因素分析确定了最优的针阀弹簧预紧力。

2)采用RSM分析了控制活塞直径、控制腔容积、进油孔直径和出油孔直径对GMI响应时间的影响,并确定了优化后的结构参数。相较于优化前,优化后针阀的开启延迟缩短了3.251%,开启时间缩短了1.364%,关闭延迟缩短了9.465%,关闭时间缩短了14.848%。研究结果表明,针阀响应速度的提高有助于提升高压共轨式GMI的小油量喷油及多次喷油性能。

参考文献

柴油机高压油泵柱塞副泄漏研究进展

[J].

Review on pison/cylinder interface leakage research of high-pressure pump for diesel engine

[J].DOI:10.3969/j.issn.0254-0150.2014.09.023 [本文引用: 1]

Analysis of working characteristics of giant magnetostrictive actuator for direct-drive fuel injector

[J].

农用柴油机活塞环组机油消耗和窜气的灰色关联分析与预测

[J].

Grey relation analysis and prediction of lube oil consumption and crankcase blow-by in piston ring pack for agricultural diesel engine

[J].

Influence of injection system parameters on combustion noise of a small power non-road diesel engine

[J].

An experimental assessment on the influence of high fuel injection pressure with ternary fuel (diesel‐Mahua methyl ester‐pentanol) on performance, combustion and emission characteristics of common rail direct injection diesel engine

[J].

“双碳” 目标愿景下我国能源战略形势若干问题思考

[J].

Research on China's energy strategic situation under the carbon peaking and carbon neutrality goals

[J].

基于GMM的高性能微定位工作台驱动系统的研制

[J].

Development of drive system of high performance micro positioning worktable based on giant magnetostrictive material

[J].DOI:10.3901/jme.2019.09.136 [本文引用: 1]

基于超磁致伸缩材料的谐波驱动器结构与磁场优化设计

[J].

Optimization of structure and magnetic field of a harmonic actuator based on giant magnetostrictive material

[J].

Dynamic response of the output force of giant magnetostrictive materials

[J].

喷油器用超磁致伸缩致动器结构设计及输出特性实验研究

[J].

Structural design and output performance testing of giant magnetostrictive actuator for electronic controlled fuel injector

[J].

A simple magnetization model for giant magnetostrictive actuator used on an electronic controlled injector

[J].

超磁致伸缩式喷油器设计与建模

[J].

Design and modeling of the giant magnetostrictive injector

[J].

超磁致伸缩式喷油器的结构参数优化及其响应特性研究

[J].

Optimization of structural parameters and response characteristics of giant magnetostrictive fuel injector

[J].

基于响应面法的铆压型轮毂轴承单元内圈结构优化试验研究

[J].

Experimental study on inner ring structure optimization of riveted wheel bearing unit based on response surface method

[J].

基于响应面优化法的某矿山充填配比优化

[J].

Based on response surface optimization method of certain mine filling ratio optimization

[J].

A numerical comparison between Preisach, J-A and D-D-D hysteresis models in computational electromagnetics

[J].