PDC(polycrystalline diamond compact,聚晶金刚石复合片)钻头被广泛应用于油气钻井领域[1-3]。近年来,随着材料技术及加工工艺的不断提高,金刚石复合片的耐磨性与抗冲击性进一步加强,使得PDC钻头的机械钻速不断提高,使用寿命不断延长,应用范围更加广泛。据统计,PDC钻头的进尺占全球总进尺的90%以上,其已成为主要的钻井破岩工具[4]。然而,高研磨性硬质地层一直制约着常规PDC钻头钻井破岩效率的提高[5-7]。为突破常规PDC钻头的应用瓶颈,提升其破岩性能,国内外学者针对PDC齿开展了广泛研究[8-11],设计了大量创新的异形PDC齿,取得了突破性进展。这些创新设计不仅改变了PDC齿的外观和结构,而且改善了其破岩性能。

异形PDC齿的破岩性能虽比常规PDC齿优异,但其在现场应用中仍存在一些问题。如:川东沙溪庙组地层以硬质砂岩为主,常规PDC钻头的钻深超过1 500 m后,平均机械钻速仅为1.97 m/h,使用效率低,钻井成本较高,钻井效率极低;采用齿刃角为120°的斧形齿PDC钻头钻进时,机械钻速提高至4.17 m/h,虽已超过常规PDC钻头在该地层的最高钻速,但整体钻速仍较低,钻进效果不太理想。因此,在高研磨性硬质地层,异形PDC齿仍有很大的性能优化空间。

目前,国内外许多学者已对异形PDC齿进行了相关研究。2016年,史密斯(Smith)公司设计了一款AxeBlade脊形齿,该切削齿的齿面上有一道棱脊,且该区域的金刚石复合片较厚,破岩时可对岩石产生高冲击和挤压效果,故该切削齿具有高耐磨性和高抗冲击性[12-13]。2018年,冯松林等[14]针对圆柱形齿易热磨损、撞击损坏、形成泥包以及锥形齿需要较大钻压的问题,提出了脊形金刚石元件钻头技术。2019年,谢晗等[15]利用有限元仿真法研究了三棱形齿的切削破岩效果,相较于常规齿,三棱形齿因具有独特的结构,在破岩时表现出更容易吃入地层以及易在地层中形成破碎坑。2020年,彭齐等[16]通过试验研究发现凸脊形非平面齿具有良好的抗冲击性能与耐磨性能,相比于平面齿,该结构的切削齿的抗冲击性能提高了10倍以上,耐磨性能提高了52%以上。2021年,张涛等[17]通过分析福山油田地层的岩性特点,将非平面齿与圆锥齿混合布置在PDC钻头上,利用压碎和切削混合的方式来破碎岩石,解决了常规PDC钻头抗研磨性差、进尺小及机械钻速慢的问题[18]。

综上所述,目前国内外学者针对异形PDC齿的破岩机理研究较多,通过合理设计PDC齿结构可在某些地层中提高PDC钻头的破岩性能。然而,现有异形PDC齿在硬质砂岩地层中的应用效果并不理想,且缺乏结构参数设计的相关研究,如齿刃角和圆弧半径等仍有较大的优化空间。基于此,笔者开展了沙溪庙组硬质砂岩地层异形PDC齿的设计与研究。

1 异形PDC齿结构设计与破岩性能评价指标建立

1.1 异形PDC齿结构设计

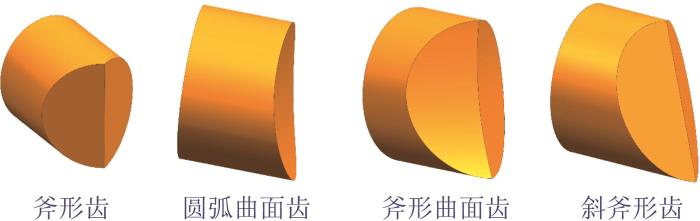

沙溪庙组砂岩地层的岩石具有高研磨性、硬塑性等特点,故用于该地层的PDC齿须易吃入地层及抗研磨性强,这就要求所设计的PDC齿形状不能过于尖锐,但同时具有良好的破岩性能。根据沙溪庙组砂岩地层的岩性特点及异形PDC齿的研究现状,结合对钻井现场PDC钻头失效机理的分析,设计了4种异形PDC齿,分别为斧形齿、圆弧曲面齿、斧形曲面齿和斜斧形齿,如图1所示。

图1

1)斧形齿。

斧形齿破岩时结合了剪切、挤压和犁切的特点,对岩石具有压裂破碎的作用。结合对沙溪庙组砂岩地层失效钻头的分析,可知具有斧形齿的PDC钻头的破岩性能较好,理论上适用于高研磨性硬质地层。

2)圆弧曲面齿。

沙溪庙组砂岩地层在围压作用下具有一定的塑性,基于此设计了圆弧曲面齿。该PDC齿的齿面呈圆弧形状,其在切削破岩时对地层有犁切的作用,理论上适用于具有一定塑性的地层。

3)斧形曲面齿。

沙溪庙组砂岩地层呈现研磨性高、硬度大、密度大和致密性强的特点,为加强PDC齿对该地层的破岩性能,设计了斧形曲面齿。该PDC齿结合了斧形齿与圆弧曲面齿的齿形轮廓,具有一定的尖锐性,理论上能提高钻头对岩石的攻入性。

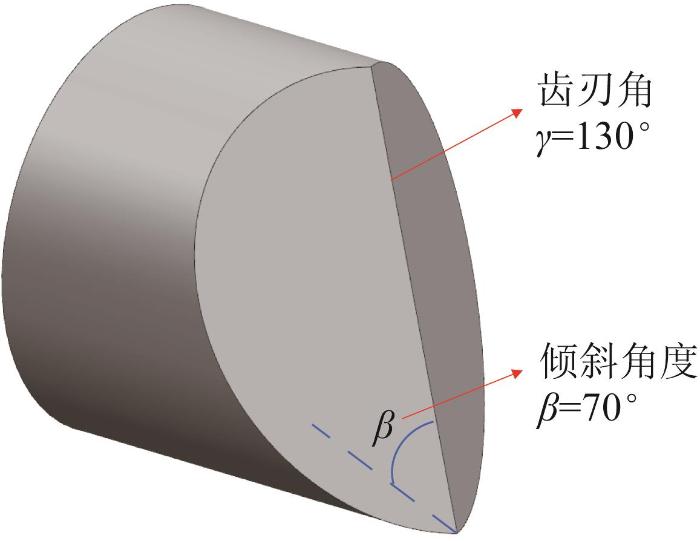

4)斜斧形齿。

基于斧形齿的齿形结构,设计了斜斧形齿。斜斧形齿与斧形齿的不同点在于:斜斧形齿的齿刃与垂直齿面呈一定的倾斜角度。理论上该PDC齿在有安装倾角的情况下也对岩石有劈裂效果。

1.2 异形PDC齿破岩性能评价指标建立

PDC钻头破岩是PDC齿切削破岩和压入破岩的组合。传统的PDC齿破岩性能评价方法一般只考虑切削性能,而未考虑压入性能。根据沙溪庙组地层的钻井数据,可知该硬质砂岩地层不仅难切削,而且难压入。因此,在评价沙溪庙组硬质砂岩地层PDC钻头的破岩性能时,不能忽略PDC齿的压入性能。基于此,本文综合考虑PDC齿的切削性能与压入性能,建立了异形PDC齿破岩性能评价指标——综合破岩比功。

综合破岩比功定义为破碎单位体积岩石所需的能量,等于切削破岩比功与压入破岩比功之和,是衡量钻井效率的重要指标。综合破岩比功越小,岩石破碎效率越高。综合破岩比功的表达式如下:

式中:E总为综合破岩比功,W为破碎岩石所消耗的功,V为岩石破碎体积。

PDC齿切削破岩所消耗的功可表示为沿水平方向的平均切削力与切削行程的乘积,而岩石破碎体积可表示为切削面投影面积与切削行程的乘积,则切削破岩比功可表示为:

式中:E1为切削破岩比功,W1为切削破岩所消耗的功,V1为切削破岩体积,Fc为平均切削力,d为切削行程,A为切削面的投影面积。

PDC齿压入破岩所消耗的功等于平均轴向力在压入行程上的积分,则压入破岩比功可表示为:

式中:E2为压入破岩比功,W2为压入破岩所消耗的功,V2为压入破岩体积,Fa为平均轴向力,s为压入行程。

综上,综合破岩比功的表达式为:

在后续的仿真分析中,本文主要从切削破岩比功与压入破岩比功两个方面来评估PDC齿的破岩性能。这个评价指标可综合评估PDC齿的切削性能和压入性能,以优选出破岩性能优异的异形PDC齿齿形结构,从而为高性能PDC钻头的设计提供理论基础,进而提升钻头的破岩性能。

2 异形PDC齿破岩仿真模型建立

2.1 破岩仿真模型构建

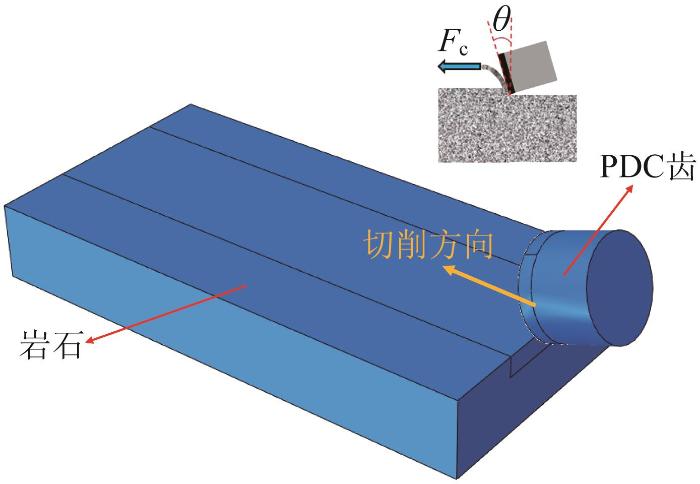

1)切削破岩仿真模型。

鉴于PDC钻头钻井时PDC齿的破岩方式主要为刮切破岩,利用Abaqus软件建立单颗PDC齿切削破岩的仿真模型,如图2所示(图中θ为后倾角)。其中:PDC齿的直径为16 mm,后倾角为20°,切削深度为1.6 mm,切削速度为1.0 mm/s。

图2

图2

PDC齿切削破岩仿真模型

Fig.2

Cutting-based rock-breaking simulation model of PDC cutter

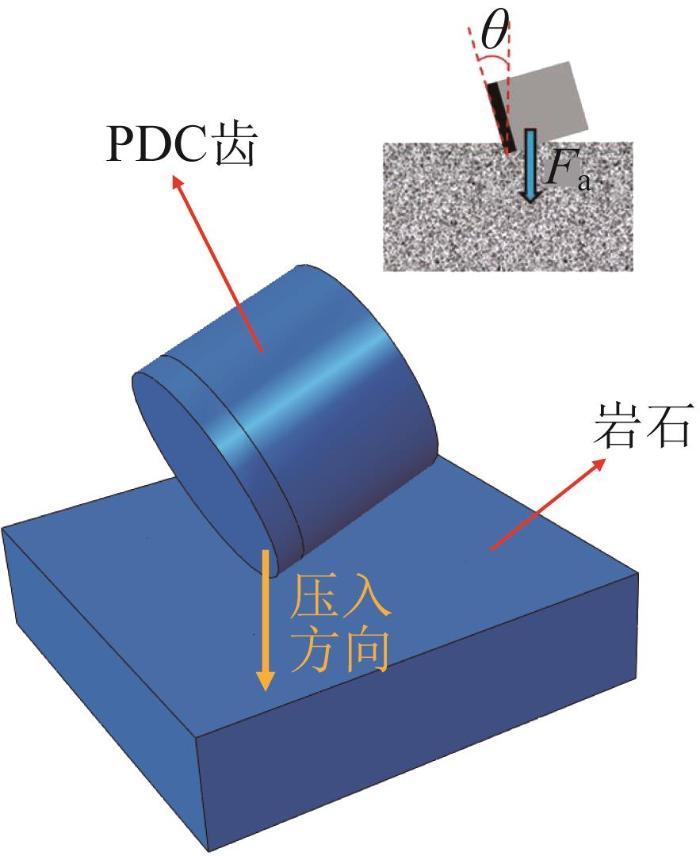

2)压入破岩仿真模型。

受钻压的影响,PDC齿在破岩过程中除刮切岩石外,还会对岩石进行压入破碎。为此,在Abaqus软件中建立单颗PDC齿压入破岩的仿真模型。其中:PDC齿的直径为16 mm,后倾角为20°,压入深度为2 mm,压入速度为1.0 mm/s。

图3

图3

PDC齿压入破岩仿真模型

Fig.3

Indentation-based rock-breaking simulation model of PDC cutter

2.2 破坏准则建立

其中:

式中:I1为应力张量的第一不变量,J2为偏应力张量的第二不变量,

2.3 材料属性设置与网格划分

为获取PDC齿在破岩仿真过程中的真实切削参数,按照实际PDC钻头的材料及沙溪庙组砂岩的岩性,分别对破岩仿真模型中的PDC齿及岩石赋予不同的材料参数,如表1所示。

表1 PDC齿与沙溪庙组砂岩的材料参数

Table 1

| 材料 | 弹性模量/GPa | 密度/ (g/cm3) | 热导率/ [W/(m·℃)] | 比热容/ [J/(kg·℃)] | 热膨胀系数/(℃)-1 | 泊松比 | 内摩擦角/(°) | 黏聚力/MPa |

|---|---|---|---|---|---|---|---|---|

| PDC | 890.00 | 3.51 | 543.0 | 790 | 2.5×10-6 | 0.070 | ||

| 硬质合金 | 579.00 | 15.00 | 100.0 | 230 | 5.2×10-6 | 0.220 | ||

| 砂岩 | 43.55 | 2.71 | 3.5 | 800 | 5.2×10-7 | 0.208 | 49 | 27.43 |

为提高计算效率,对PDC齿破岩仿真模型中PDC齿与岩石的接触部分进行网格加密处理,并通过网格无关性验证最终的切削破岩模型和压入破岩模型的网格类型及数量,结果如表2所示。

表2 PDC齿破岩仿真模型的网格类型及数量

Table 2

| 仿真模型 | 对象 | 网格类型 | 网格数量/个 |

|---|---|---|---|

| 切削破岩模型 | 岩石 | 四面体网格(C3D4T) | 226 836 |

| PDC齿 | 六面体网格(C3D8T) | 3 186 | |

| 压入破岩模型 | 岩石 | 六面体网格(C3D8R) | 148 176 |

| PDC齿 | 1 716 |

3 异形PDC齿结构参数优化

在异形PDC齿的设计过程中,需要确定最优结构参数。基于此,采用有限元仿真法对具有不同结构参数的异形PDC齿进行破岩仿真研究,并结合综合破岩比功来优化其结构参数。

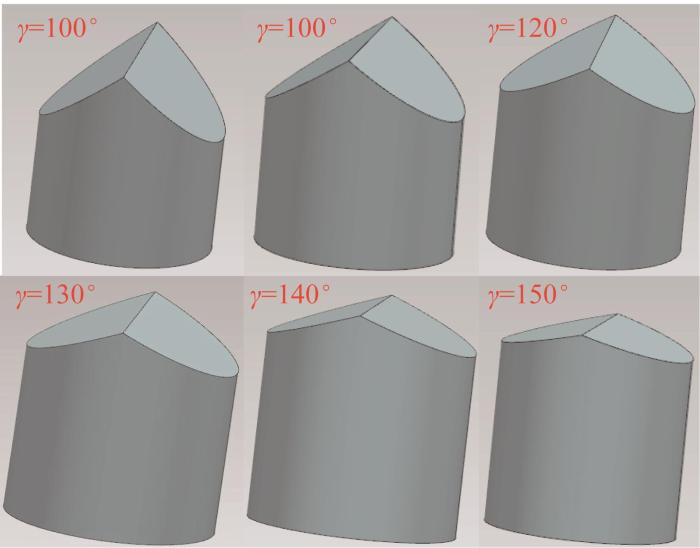

3.1 斧形齿的齿刃角优化

在斧形齿的设计过程中,齿刃角

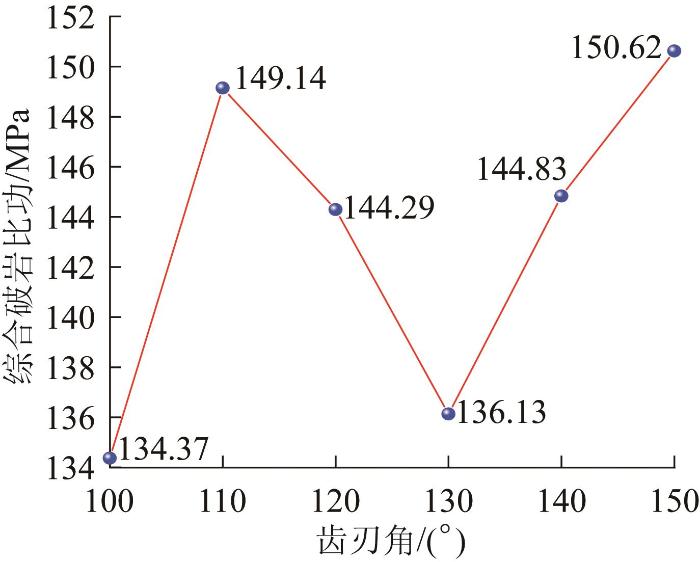

图4

为对比6种斧形齿的破岩性能,利用所构建的切削与压入破岩仿真模型对其进行数值仿真分析,并提取相关的仿真数据以计算切削破岩比功和压入破岩比功,从而获得综合破岩比功,以评价各斧形齿的破岩性能,结果如图5所示。通过对比分析可知,齿刃角为100°与130°时斧形齿的综合破岩比功较小,但考虑到齿刃角低于100°的斧形齿因齿形结构太过尖锐,不耐冲击磨损。因此,以齿刃角为130°的斧形齿作为最优选择,后续将用该斧形齿开展进一步分析研究。

图5

图5

齿刃角不同的斧形齿的综合破岩比功对比

Fig.5

Comparison of comprehensive rock-breaking specific energy of axe-shaped cutters with different blade angles

3.2 圆弧曲面齿的圆弧半径优化

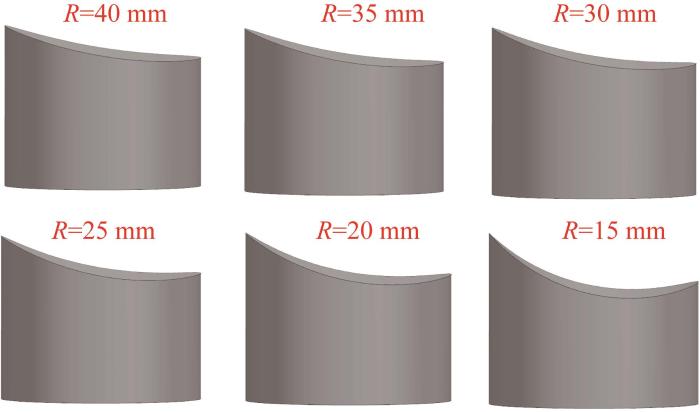

在圆弧曲面齿的设计过程中,圆弧半径R为重要参数。圆弧半径决定了圆弧曲面齿的主要形状特征,进而直接影响其破岩性能。为此,设计了圆弧半径为15、20、25、30、35、40 mm的6种圆弧曲面齿,如图6所示。

图6

图6

圆弧半径不同的圆弧曲面齿

Fig.6

Circular-arc curved-surface cutters with different arc radii

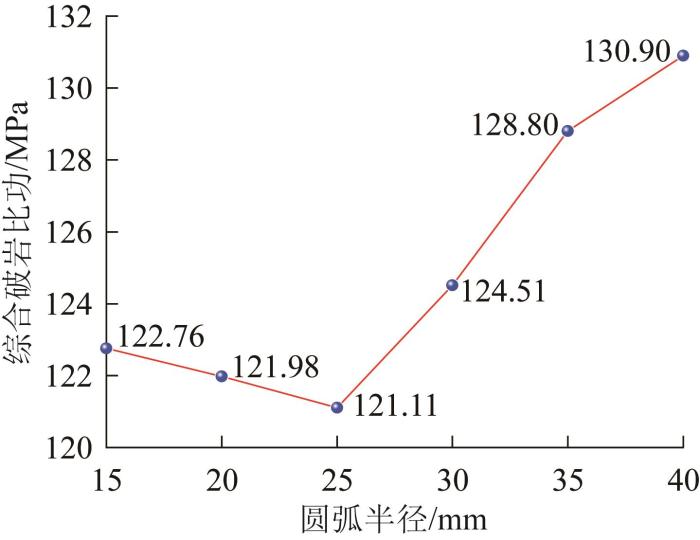

为对比6种圆弧曲面齿的破岩性能,利用所构建的切削与压入破岩仿真模型对其进行数值仿真分析,并提取相关的仿真数据以计算切削破岩比功和压入破岩比功,从而获得综合破岩比功,以评价各圆弧曲面齿的破岩性能,结果如图7所示。通过对比可知,当圆弧半径为25 mm时,圆弧曲面齿的综合破岩比功最小,为121.11 MPa。因此,以圆弧半径为25 mm的圆弧曲面齿作为最优选择,后续将用该圆弧曲面齿开展进一步分析研究。

图7

图7

圆弧半径不同的圆弧曲面齿的综合破岩比功对比

Fig.7

Comparison of comprehensive rock-breaking specific energy of circular-arc curved-surface cutters with different arc radii

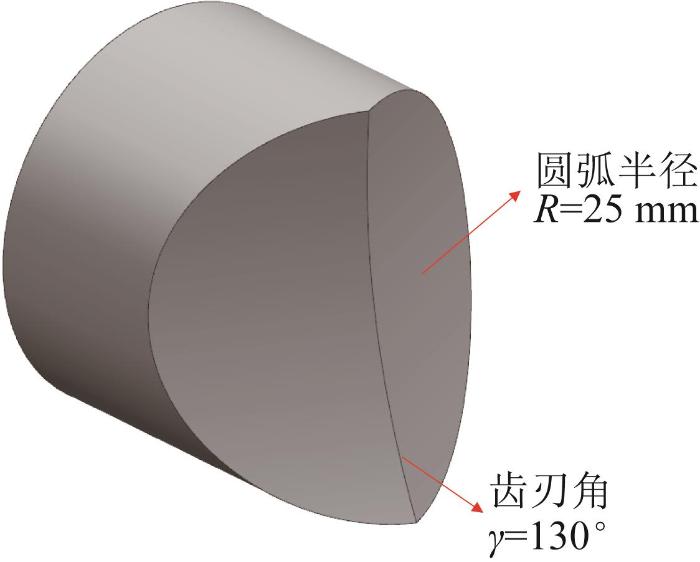

3.3 斧形曲面齿与斜斧形齿的结构参数确定

结合斧形齿与圆弧曲面齿的最优结构参数,确定斧形曲面齿的圆弧半径R=25 mm,齿刃角

图8

参考斧形齿的结构参数,确定斜斧形齿的齿刃角

图9

4 异形PDC齿破岩性能仿真分析

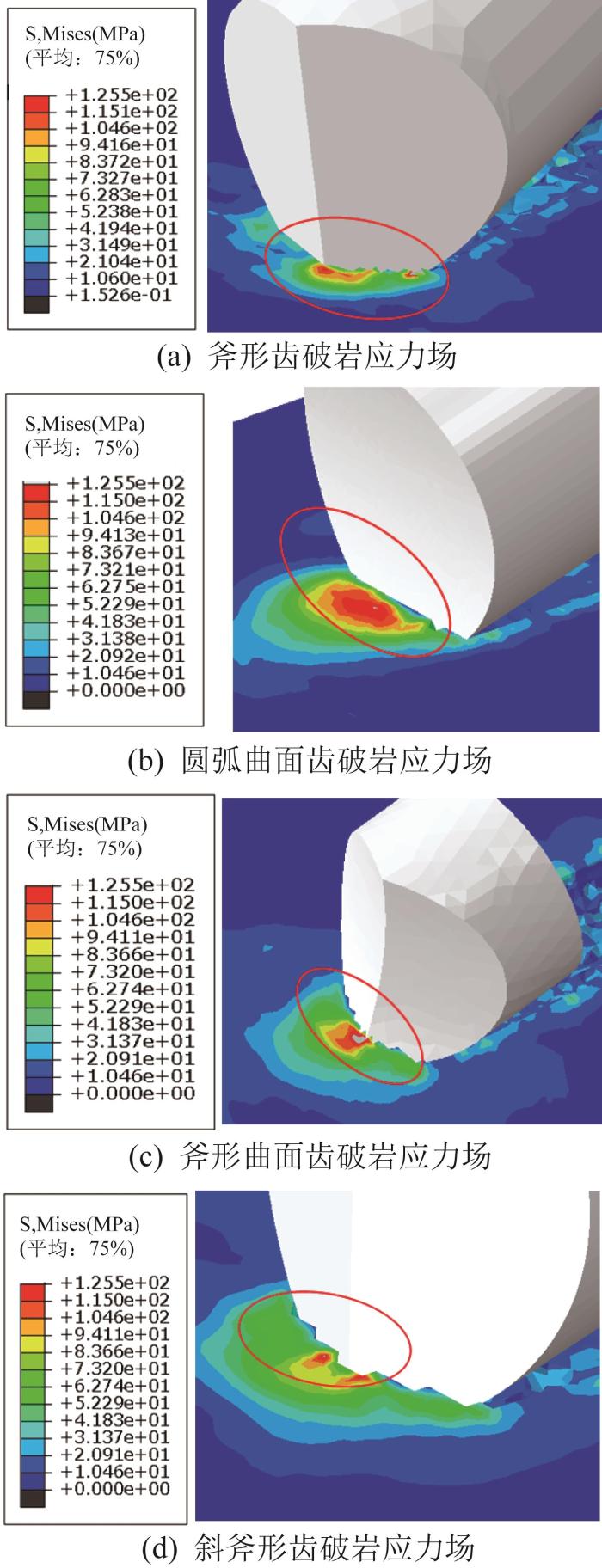

4.1 破岩应力场对比分析

对PDC齿进行切削破岩仿真分析,4种异形PDC齿的破岩应力场如图10所示。分析图10可知:斧形齿的破岩方式为剪切和挤压,岩石受到较大应力的区域为斧形齿齿刃接触的区域;斧形齿尖端区域对岩石施加集中载荷。圆弧曲面齿的破岩方式为犁切,岩石受到较大应力的区域为圆弧曲面齿犁切的区域,该区域内岩石出现大面积损伤;圆弧曲面齿前的应力区域近似呈向外扩张的半圆形。斧形曲面齿的破岩方式为剪切、犁切及挤压,岩石受到较大应力的区域为斧形曲面齿斧脊的作用区域,该区域内的岩石被破坏后,斧形曲面齿侧向对岩石产生挤压破坏作用。斜斧形齿的破岩方式为剪切、挤压及犁切,岩石受到较大应力的区域为岩石与斜斧形齿齿刃两侧接触的区域,应力集中区域近似呈向外扩张的半圆形。

图10

图10

异形PDC齿破岩应力场

Fig.10

Stress field of special-shaped PDC cutters for rock-breaking

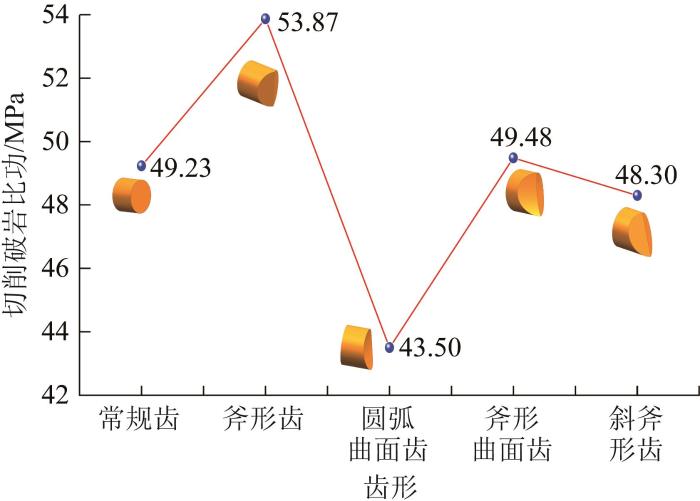

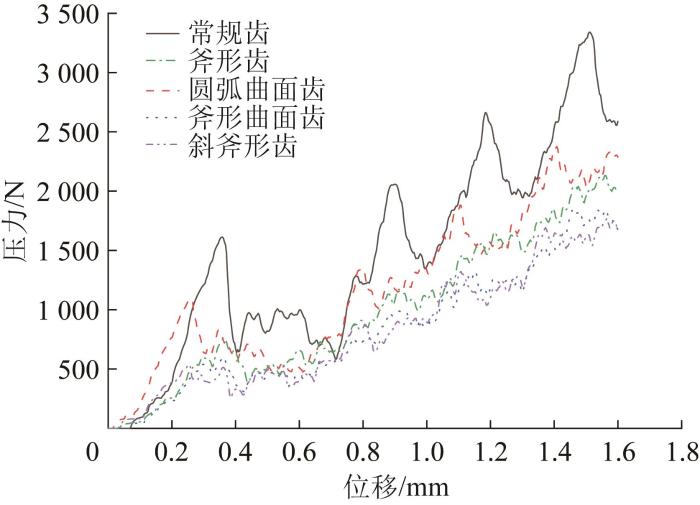

4.2 破岩比功对比分析

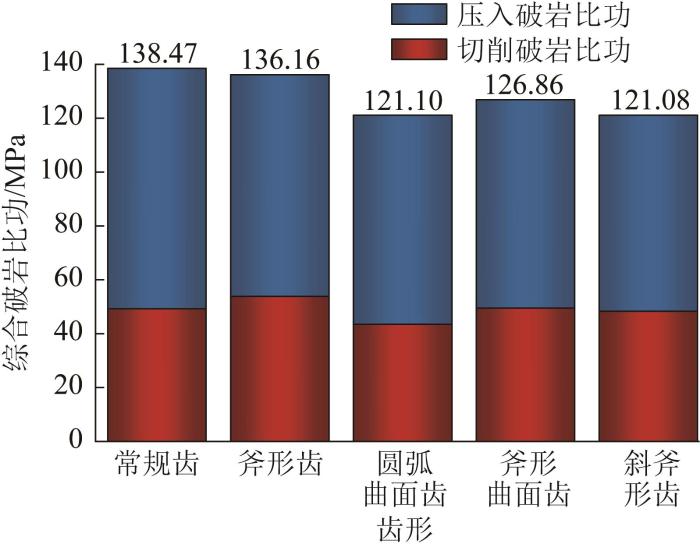

图11

图11

PDC齿切削破岩比功对比

Fig.11

Comparison of rock-breaking specific energy of PDC cutters during cutting

图12

图12

PDC齿压入破岩受力对比

Fig.12

Comparison of rock-breaking force of PDC cutters during indentation

图13

图13

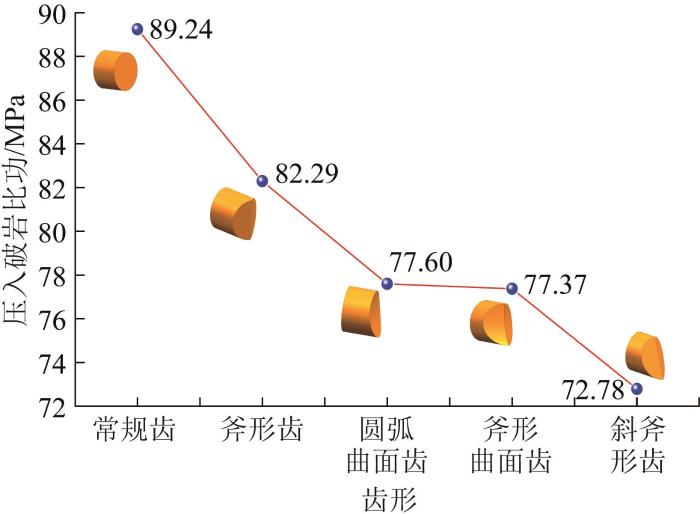

PDC齿压入破岩比功对比

Fig.13

Comparison of rock-breaking specific energy of PDC cutters during indentation

图14

图14

PDC齿综合破岩比功对比

Fig.14

Comparison of comprehensive rock-breaking specific energy of PDC cutters

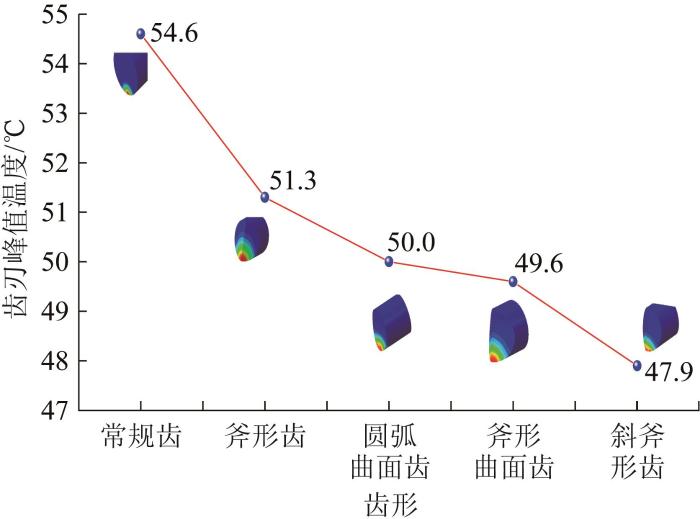

4.3 齿刃温度对比分析

基于上述切削破岩仿真结果,对5种PDC齿的齿刃温度场及峰值温度进行对比分析,以衡量其散热性能。各PDC齿的齿刃峰值温度如图15所示。通过对比分析可知,常规齿的齿刃峰值温度最高,达到54.6 ℃;圆弧曲面齿、斧形曲面齿及斜斧形齿的齿刃峰值温度均较低,其中斜斧形齿的最低,仅为47.9 ℃。

图15

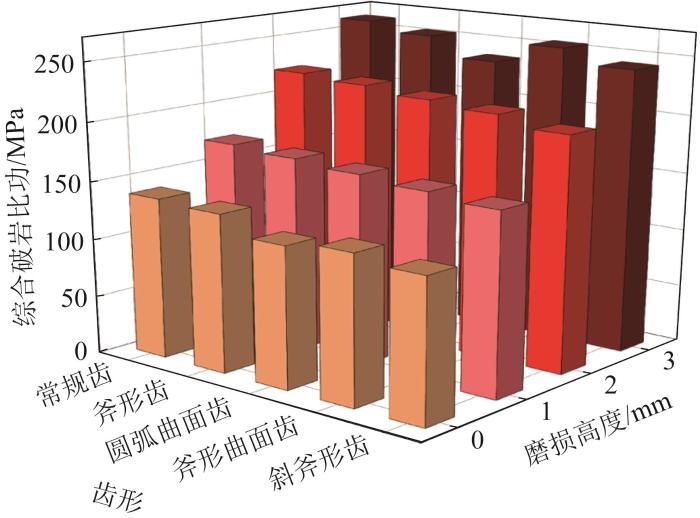

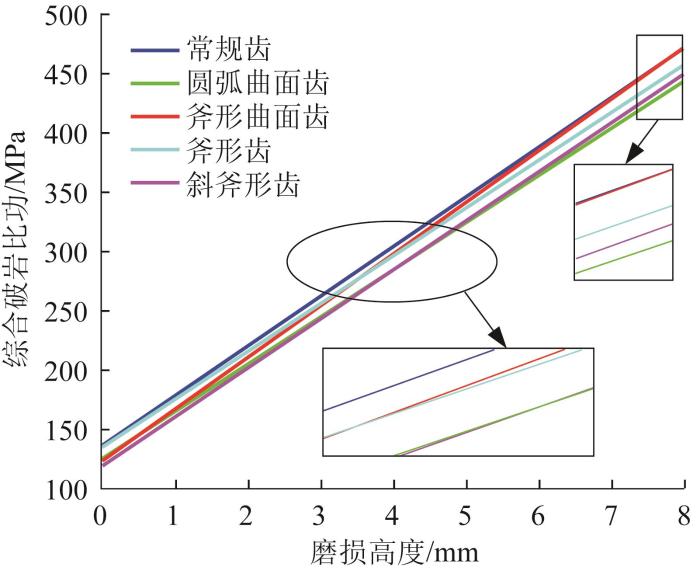

4.4 不同磨损高度下的综合破岩比功对比分析

图16

图16

0~3 mm磨损高度下PDC齿的综合破岩比功对比

Fig.16

Comparison of comprehensive rock-breaking specific energy of PDC cutters with wear height of 0-3 mm

图17

图17

PDC齿综合破岩比功与磨损高度的拟合结果对比

Fig.17

Comparison of fitting results between comprehensive rock-breaking specific energy and wear height of PDC cutters

5 异形PDC齿破岩试验研究

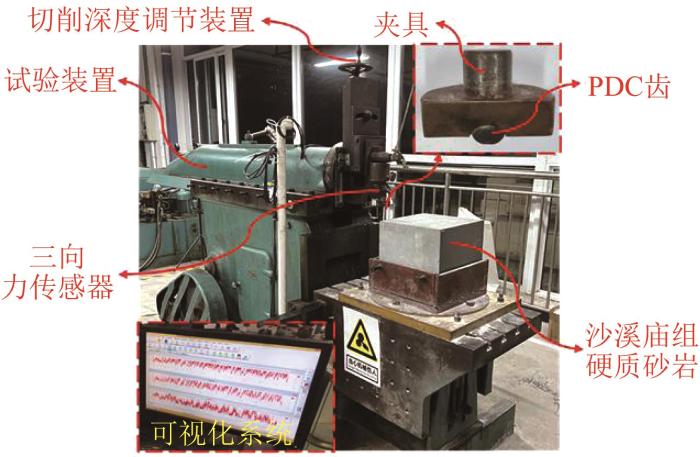

为进一步研究优化后异形PDC齿的实际破岩效果,开展切削破岩试验,并通过对比PDC齿破岩产生的岩屑、磨损量以及受力来分析其破岩性能。

5.1 试验方案

图18

图19

5.2 试验结果分析

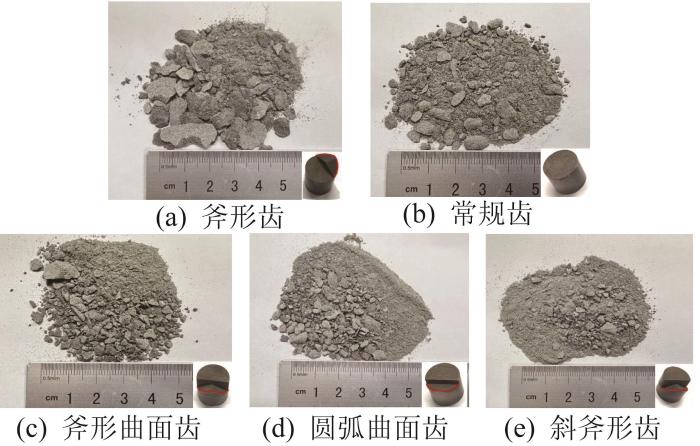

5.2.1 岩屑分析

收集各PDC齿切削岩石后产生的岩屑,如图20所示。各PDC齿切削破岩产生的岩屑粒径大小排序如下:斧形齿、常规齿、斧形曲面齿、圆弧曲面齿、斜斧形齿。通过岩屑粒径分析,可知斧形齿切削破岩时所产生的岩屑粒径最大,可对岩石造成大面积剪切和挤压作用。岩屑粒径越大,表明岩石对PDC齿的磨损越小。因此,针对研磨性强、硬度高的沙溪庙组砂岩地层,斧形齿和斧形曲面齿具有更优异的破岩性能。

图20

图20

PDC齿切削破岩产生的岩屑对比

Fig.20

Comparison of rock debris produced by PDC cutters cutting and breaking rock

5.2.2 磨损量分析

表3 PDC齿的磨损量对比

Table 3

| 齿形 | 磨损量/mg | 总磨损量/mg | 磨损率变化趋势 | |

|---|---|---|---|---|

| 第1次 | 第2次 | |||

| 常规齿 | 0.9 | 1.1 | 2.0 | 增大 |

| 斧形齿 | 2.1 | 1.3 | 3.4 | 减小 |

| 圆弧曲面齿 | 32.2 | 1.2 | 33.4 | 减小 |

| 斧形曲面齿 | 5.0 | 1.8 | 6.8 | 减小 |

| 斜斧形齿 | 39.5 | 2.3 | 41.8 | 减小 |

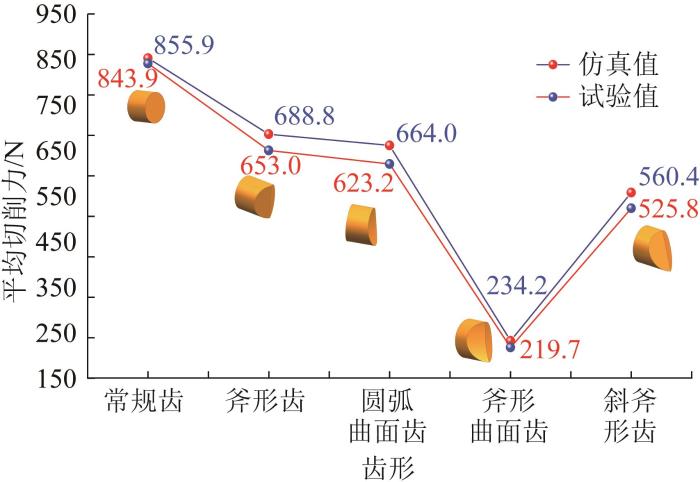

5.2.3 受力分析

为分析各PDC齿在切削破岩过程中的受力情况,计算试验过程中各PDC齿的平均切削力,结果如图21所示。通过分析试验结果可知,异形齿的平均切削力均小于常规齿,其中斧形曲面齿的平均切削力最小,为219.7 N,常规齿的平均切削力最大,为843.9 N。与破岩仿真结果对比,PDC齿平均切削力的最大相对误差为6.5%,误差较小,验证了仿真模型的正确性。

图21

6 结 论

1)针对沙溪庙组硬质砂岩地层,设计了4种不同结构的异形PDC齿,分别为斧形齿、圆弧曲面齿、斧形曲面齿及斜斧形齿。综合考虑PDC齿的切削与压入破岩性能,为PDC齿破岩仿真建立了新的评价指标——综合破岩比功。

2)异形PDC齿的结构参数优化结果表明:齿刃角为130°的斧形齿和圆弧半径为25 mm的圆弧曲面齿的综合破岩比功最小。最终确定斧形曲面齿的圆弧半径为25 mm,齿刃角为130°,斜斧形齿的齿刃角为130°,倾斜角度为70°。

3)4种异形PDC齿的综合破岩比功和齿刃温度均低于常规PDC齿,且综合破岩比功与磨损高度呈正相关。其中,0~4 mm磨损区间内斜斧形齿的综合破岩比功最小,4~8 mm磨损区间内圆弧曲面齿的综合破岩比功最小。

4)从岩屑粒径角度分析,岩石对斧形齿与斧形曲面齿的磨损较小。从总磨损量角度分析,斧形齿与斧形曲面齿的磨损量较小,且4种异形PDC齿的磨损率均呈减小趋势。从受力角度分析,4种异形PDC齿的平均切削力均小于常规PDC齿;与破岩仿真结果相比,PDC齿平均切削力的最大相对误差为6.5%,误差较小,验证了仿真模型的正确性。室内试验结果表明,斧形齿与斧形曲面齿具有较优异的破岩性能。

参考文献

国外金刚石钻头的新进展

[J].

New development in foreign diamond drill bit

[J].

A bit of history: overcoming early setbacks, PDC bits now drill 90%-plus of worldwide footage

[J].

PDC钻头新技术及发展趋势分析

[J].

Abroad PDC bit technology's research trends and development thinking

[J].DOI:10.3969/j.issn.1001-3482.2018.02.001 [本文引用: 1]

PDC钻头布齿技术研究综述

[J].

Review of PDC bit cutter arrangement technology

[J].

Super-hard, thick, shaped PDC cutters for hard rock drilling: development and test results

[C]//

The rock breaking and ROP increase mechanisms for single-tooth torsional impact cutting using DEM

[J].

临兴区块致密气钻井提效技术

[J].

Drilling technologies for tight gas and their application to Linxing block

[J].

国外PDC切削齿研究进展

[J].

Overseas researches on PDC cutters

[J].

可伸缩式PDC-孕镶金刚石耦合仿生智能钻头的破岩仿真

[J].

Rock breaking simulation of flexible PDC-impregnated diamond coupling bionic intelligent bit

[J].

PDC钻头岩石可钻性测定与分级新方法研究

[J].

A new method for measuring and grading of PDC bit rock drillability

[J].

影响PDC钻头应用性能的因素分析

[J].

Analysis of factors affecting the application performance of PDC drill bits

[J].

Smith钻头公司新型AxeBlade脊状金刚石钻头

[J].

Smith Bit Company's new AxeBlade ridge diamond drill bit

[J].

Smith Bits, a Schlumberger Company: AxeBlade ridged diamond element bit

[J].

脊形金刚石元件钻头技术研究与应用

[J].

Research and application of ridged diamond element bit

[J].

非平面PDC切削齿破岩有限元仿真及试验

[J].

The finite element simulation and test of rock breaking by non-planar PDC cutting cutter

[J].

凸脊型非平面齿PDC钻头的研制与现场试验

[J].

Development and field test of a non-planar cutter PDC bit with convex ridges

[J].

非平面齿PDC钻头在福山油田砂砾岩地层的应用

[J].

Application of PDC bit with non-planar cutters in glutenite formation of Fushan Oilfield

[J].

防气窜固井技术应用

[J].

Application of gas channeling prevention cementing technology

[J].